高炉联合泵站炉下密闭循环水系统节能改造

2022-02-25净晓星马志远王保霞石晨浩

刘 磊,净晓星,林 俞,马志远,王保霞,石晨浩,董 盼

(北京首钢股份有限公司,河北迁安 064404)

引言

钢铁企业以节能降本提高产品市场竞争力,北京首钢股份有限公司(简称首钢股份公司)提出了降低铁前生产成本的策略。以3号高炉联合泵站炉下系统为例,介绍联合泵站节水节电的系列技术改造。高炉承担着保证铁产量的重要任务,但在炉役中后期,早期设计与目前的生产实际逐渐产生了一些差距,为此对炉下系统进行了一系列改进。对于风机改造,基于现有电机和风机传动存在的问题,采用行星减速箱代替皮带传动,节省了更换皮带和轴承的成本。同时,对闭式塔冷却工业循环水采取了更加节约及加大冷却循环水流量的方法,对炉下系统为高炉降温起到了积极作用。

1 工艺流程

炉下系统冷却对象是高炉1~6段冷却壁和高炉底部冷却用水,是一个密闭循环除盐水系统,首钢股份公司3 号高炉炉下系统包括1 套氮气稳压系统、1 套补水系统、4 台炉下水泵(二用二备)、1 台事故柴油机水泵(双路停电或系统供水压力低于限值时自动启动)和7台炉下闭式塔风机。

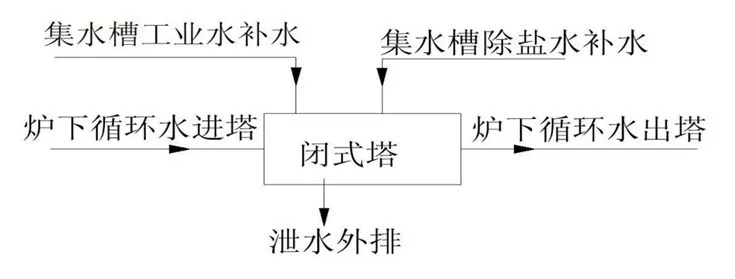

炉下系统冬季供水流量为5 200 m3/h,夏季供水流量为5 500 m3/h,吸水管路压力为0.67 MPa,供水出口温度不高于45 ℃,回水温度不高于51 ℃。炉下除盐水冷却系统工艺流程如图1所示。

图1 炉下除盐水冷却系统工艺流程图

2 闭式冷却塔存在的问题及节能改造

闭式冷却塔(以下简称“闭式塔”)主要由喷淋泵、外循环工业水集水槽、内循环密闭除盐水盘管表冷器、外循环工业水布水器、外循环工业水收水器、冷塔填料、风机、风筒、塔壁围板、百叶窗和钢结构等组成,其工作原理简单来说是有2 个循环,即1个内循环和1个外循环。

1)内循环。炉下水泵供出的密闭除盐水循环水经高炉冷却壁进入闭式塔内循环密闭除盐水盘管表冷器,将高炉热量传递给密闭除盐水盘管表冷器。

2)外循环。外循环用于给闭式塔的密闭除盐水盘管表冷器降温,不与内循环的除盐水管路接触,通过喷淋泵将外循环工业水从外循环工业水集水槽输送到闭式塔顶部的外循环工业水布水器,形成向下滴落的小水滴,在密闭除盐水盘管表冷器表面形成喷淋水水膜,将密闭除盐水盘管表冷器的热量交换给喷淋水膜,形成湿热的蒸汽,蒸汽热量由闭式塔顶部风机向上排出,一部分排入大气,一部分由外循环工业水收水器回收。若外循环工业水集水槽水位较低,可由工业水管网补充。

2.1 存在的问题

目前,闭式塔运行主要存在工业水浪费严重和风机传动系统耗材损失大等问题。

(1)工业水浪费严重

高炉炉龄增加导致高炉实际生产高于额定产量,对炉下水温要求也逐步提高,现要求炉下系统出水水温不高于38 ℃,这就要求将闭式塔中密闭循环水吸收的高炉热量尽快交换出去,否则炉下系统水温无法满足要求,影响高炉生产。为此闭式塔风机只能满负荷运行,若炉下水温仍达不到要求,则需对闭式塔内的外部循环工业水进行置换,用大量温度较低的工业水置换闭式塔中温度较高的外循环工业水,导致闭式塔外循环工业水中Cl-浓度和浓缩倍率降低,浓缩倍率约为1.25,硬度为420 mg/L,造成外循环工业水严重浪费。

(2)风机传动系统耗材损失大

闭式塔风机由电机通过皮带驱动轴流式风扇运行,风扇主轴通过上下2 套轴承固定在钢结构基础上,皮带传动方式为水平传动,皮带轮(材质为铝合金)和皮带磨损严重,皮带与其两侧的皮带轮传动时发生打滑现象。风扇主轴的轴承包易进潮气,导致轴承使用寿命缩短。每台冷却塔皮带使用寿命为2~3月,轴承使用寿命约为半年,每条皮带费用按1 760 元计算,每对轴承按1.2 万元计算,则每年每台冷却塔更换皮带费用为7 040 元,更换轴承费用为2.4 万元,即每台冷却塔每年投入总费用为3.1万元,不但维护费用高,且每年都需投入大量的人力。

2.2 问题分析及节能改造

针对闭式塔运行中存在的问题,采取了改变闭式塔中循环工业水的循环方式和闭式塔风机节能改造等措施。

(1)改变闭式塔中工业循环水的循环方式

首钢股份公司3 号高炉联合泵站共包括3 个密闭循环系统,设有18 座闭式塔(炉上8 座,炉下7座,热风系统3 座),18 座闭式塔每日需补充工业水600 t,除盐水900 t,总补水量约为62 m3/h。每年9 月至次年5 月,由于外循环工业水集水槽存水量太小,每座闭式塔工业循环水存水量约为6 m3,导致水质不易控制,浓缩倍率4.2 左右,硬度达到1 200 mg/L,pH 值在8.7左右,造成闭式塔内的铜管和填料结垢,使闭式塔的降温效果变差,最终影响闭式塔的出水温度。而且,每年6~8 月闭式塔内用大量外循环工业水的置换又会造成浓缩倍率和硬度降低,造成铜管和钢结构腐蚀。闭式塔中工业循环水的循环流程如图2所示。

图2 闭式塔中工业循环水的循环流程

经仔细观察,在旁虑系统的2 台备用泵出水口接1 根管路到18 座闭式塔的补水截门处,替代原来的工业水补水,中间加蝶阀控制,同时在18 座闭式塔的泄水口接1 根管路到工业吸水井,关闭原来的泄水截门,可以将闭式塔中工业循环水的循环扩大到股份公司3号高炉联合泵站工业开式大循环系统里,从而有效控制闭式塔中外循环工业水的水质和水温。节能改造后闭式塔中工业循环水的循环流程如图3所示。

图3 节能改造后闭式塔中工业循环水的循环流程

旁虑泵可以一用一备,单台流量为280 m3/h,远大于18座闭式塔工业水总补水量62 m3/h,增加的闭式塔降温用循环水可以有效降低密闭循环水的温度,这样除去闭式塔蒸发损耗,每天可避免约1 000 m3的水资源浪费,同时闭式塔中外循环工业水的水质也可以得到有效控制,尤其是pH 值降至7.5 左右,有效避免了闭式塔内的铜管和填料结垢。

对炉下系统闭式塔,对炉上和热风炉闭式塔的工业循环水也进行了节能改造。节能改造前后闭式塔中外循环工业水的水质见表1。

表1 节能改造前后闭式塔外循环工业水的水质

若将节约的1 000 m3水全部按工业水计算,工业水价格按2.2 元/t 计算,则改变闭式塔外循环工业水的循环方式后,每年可节约夏季置换工业水的费用为:

1 000×3×30×2.2/10 000=19.8(万元)

(2)闭式塔风机改造

对闭式塔风机的结构、运行工况和故障情况进行分析以及与同类型闭式塔风机进行对比的结果表明,采用行星齿轮减速机传动方式更加可靠和稳定、经济性更好、故障维护率更低、使用寿命更长、安装检修更方便。专业技术人员通过测量计算在保持冷却风量不变的前提下,将原来闭式塔风机的皮带传动更换成行星齿轮减速机传动。行星齿轮减速机、电机和风机为成套组装的一体机。

闭式塔风机原型号为MQA225S4A,功率为37 kW。节能改造后若保持冷却风量不变,则只需选要用功率为15 kW、型号为YE3-180L-6WTH 的节能电机即可,节能改造前后闭式塔风机运行的实际电流分别为57.0 A 和21.4 A。选用新型号电机与原型号电机相比,每台可节约材料备件费约3.1 万元,闭式塔风机改造后每年共可节约备件费约为21.7 万元。

选用新型号风机后每年5~10 月每日开启5 台左右,11 月至次年4 月每日开启3 台左右,即全年平均每日开启4台,工业用电按0.50 元/(kW·h)计算,则,每年可节约电费69.7万元。

闭式塔风机改造后,每年节约总费用为:

备件费+电费=21.7+69.7=91.4(万元)

3 炉下水泵存在的问题及节能改造

3.1 存在的问题

在炉役早期,要求炉下冷循环却水的流量5 200~5 500 m3/h,压力1.0 MPa(有氮气稳压系统),此时开启2 台炉下水泵就能满足要求,且与水泵配套的电机可以提供足够的动力。但是,在炉役后期,尤其是夏季高炉满负荷生产时,炉下冷却循环水的流量需要提高至5 800 m3/h 以上,炉下水泵在现运行方式下已经无法提供足够的冷却循环水流量,调整为三用一备,但这样会增加运行费用。

3.2 节能改造

3.2.1 常用的节能方法

水泵节能改造常用的方法主要有阀门调节、车削水泵叶轮调节、变频调节和应用水泵三元流动技术等。

(1)阀门调节

阀门调节是水泵节能改造最常用的方法,此方法可以直观地改变泵组的出水量,但会使大量的能耗损失在阀门上,随着炉龄的增加,高炉生产工况发生变化,导致水泵的设计流量与高炉生产要求不相适应,如果不对水泵进行改造,为达到高炉要求的炉下循环水流量,则炉下系统只能增加水泵开启数量,将二用二备的运行方式为三用一备,且只能通过水泵出口阀门调节循环水流量。阀门调节法只适合在设计流量附近稍微调节,否则会使能耗增加,且多1 台设备运行更是缩短了设备的检修周期,增大系统运行的危险性,加速设备老化。

(2)车削水泵叶轮调节

不改变水泵的转速和结构,车削水泵叶轮,使叶轮外径减小,可达到改变水泵效率的目的。水泵叶轮外径减小后,水泵效率一般会下降,叶轮外径减小越多,水泵效率下降越多,因此不可无限制地车削叶轮,一般车削调节只适合比转速小于350 的离心泵,当比转速小于200、车削量少于15% 时,水泵效率基本不变或者下降很少。车削调节法只能降低水泵的流量和扬程,也就是说炉下泵组只有采取三用一备的运行方式时才能采此方法,这与节能改造的初衷背道而驰。

(3)变频调节

变频调节在交流电机调速技术中广泛运用,采用变频器改变交流电机的转速来控制水泵流量,可以大幅度减少机械调控流量造成的能量损耗。

通过变频技术改变交流电机转速(即水泵转速),使水泵的扬程下降,流量改变,确实能起到节能的作用,但此方法有着明显缺陷,具体情况如下:

①需要在每台设备上都安装变频器,成本高,不便于安装,运行中维护也很麻烦,还可能成为故障点,影响正常供水。

②高炉要求的不仅是增加干管流量,满足现在的压力(扬程)要求,现在2 台炉下水泵已经满负荷运行,采用变频调节也是不可行的。

(4)应用水泵三元流动技术

射流—尾迹三元流动(简称三元流动)技术是目前最前沿的解决水泵性能的技术。结合炉下水泵在生产现场的实际运行工况,应用三元流动技术重新对水泵内水力部件(主要是叶轮)进行优化设计,然后对其进行重新铸造、加工和更换,提高了水泵的效率,减少了能耗。三元流动技术可以针对实际使用要求,在不改变电机、泵体和管线等条件下增大水泵流量,提高水泵扬程,或者在保证水泵的流量和扬程不变的情况下降低电机的工作电流,达到节能降耗的目的。高炉生产是24 h 不间断的,所以大的改造(改动水泵进出口管线、增加变频柜设施)是不可行的,而三元流动技术是针对单独工况单独水泵进行针对性的设计,且前期已对2 号高炉联合泵站风口水泵进行了改造,效果显著,实践证明在保证水泵扬程基本不变情况下尽可能增大水泵流量是可行的。

3.2.2 技术改造参数要求

(1)改造前水泵的运行参数

首钢股份公司3 号高炉炉下系统干管压力为1.12 MPa,干管流量为5 600 m3/h,配套电机型号为YKK5003-6,额定功率为560 kW。为不影响高炉生产,先对首钢股份公司3号高炉炉下系统1#、2#水泵进行了节能改造试验。在满足炉下系统压力条件下,提高除盐循环水流量,尽量降低配套电机运行电流。节能改造前水泵的运行参数见表2。

表2 节能改造前水泵的运行参数

(2)流量和扬程的确定

①流量的确定。现阶段水泵的流量只能接近满足高炉生产要求,距离已有10年炉龄的首钢股份公司3 号高炉大修还有一段时间,为了满足以后高炉的生产要求,要求水泵节能改造后的流量应较改造前的2 500 m3/h 提高不低于20%,即改造后单台水泵的流量应在3 000 m3/h 以上。

②扬程的确定。炉下系统主要为高炉1~6段冷却壁和炉底供水,改造过程中管线和阀门均不进行改变,实际上原二用二备的运行方式下高炉炉下系统干管压力为1.16 MPa,因为有氮气稳压系统,水泵进口压力为0.78 MPa,所以水泵的实际工作提升压为0.38 MPa。根据实际生产情况,水泵节能改造后扬程应较改造前的53 m 降低不少于10%,以保证高炉顺稳运行,即改造后单台水泵的扬程应不大于47.7 m,最终确定改造后单台水泵的扬程为42 m。

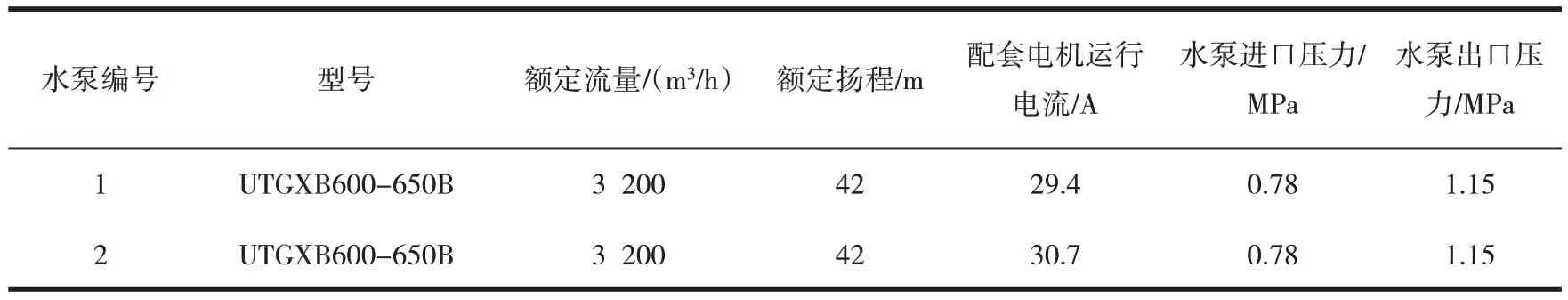

(3)改造后水泵的运行参数

根据现场生产实际情况,确定节能改造后单台水泵的额定流扬程需达到42 m,单台水泵流的量为3 200 m³/h,节能改造后水泵的运行参数见表3。

表3 节能改造后水泵的运行参数

3.2.3 效益

水泵节能改造前后炉下系统技术经济指标见表4。

表4 水泵节能改造前后炉下系统的技术经济指标

由表4 可见,工业用电按0.5 元/(kW·h)计算,则水泵节能改造后,每年可节约电费为:

(1 047-947)×0.5×24×365=43.8(万元)

4 结语

对首钢股份公司3号高炉联合泵站炉下闭式塔和炉下水泵节能改造,不仅改变了工业水循环的方式,节水效果显著,而且闭式塔本身振动明显变小,配套总功率也有下降,总体改造达到了节能减排的目的。改变闭式塔中工业循环水的循环方式后,每年可节约费用19.8 万元,闭式塔风机改造后每年可节约备件费和电费91.4 万元,水泵节能改造后每年可节约费用43.8万元。对首钢股份公司3号高炉联合泵站炉下闭式塔和炉下水泵节能改造后,每年可节约费用155万元,经济效益显著。