煤气加压机变频提效和节能改造

2022-02-25徐雷雷高丽娟孙小六

徐雷雷,刘 健,何 佳,高丽娟,王 成,孙小六

(马鞍山钢铁股份有限公司能环部,安徽马鞍山 243000)

引言

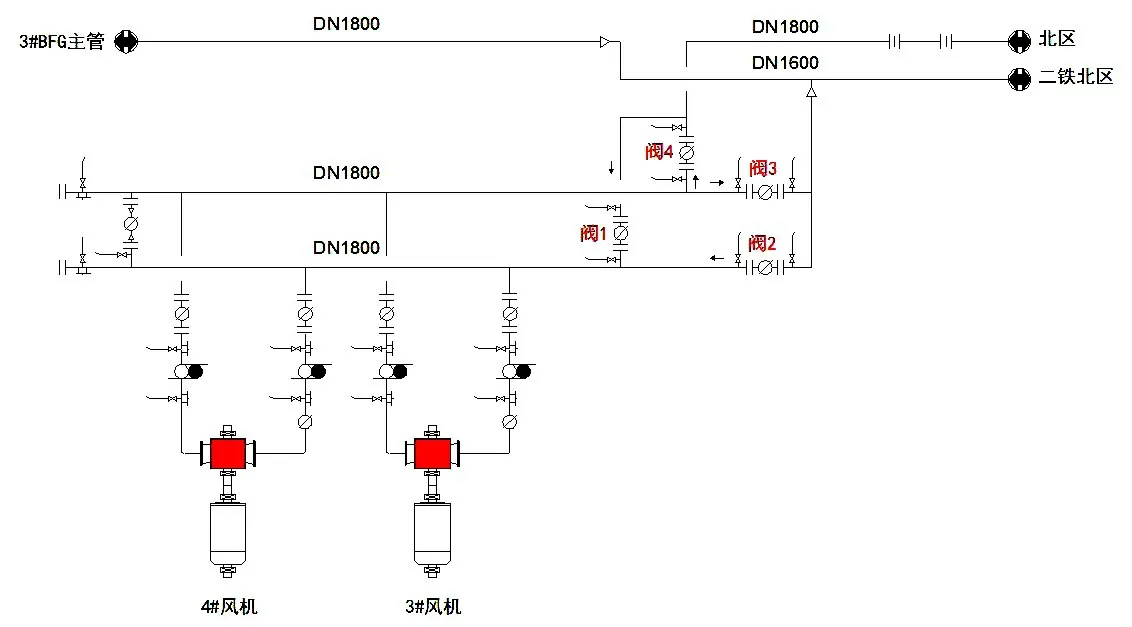

马钢能环部第一集控站设置了2 台加压机,承担南北区高炉煤气(BFG)双向输送功能,通过加压风机机前调节阀门及回流阀实现压力及流量控制。2017年12月投入运行以来,正常情况下该加压站启运1台风机即可满足南北区BFG输送平衡任务。从精细管控、经济运行角度看,尚存在一些问题需要解决。输配系统工艺图见图1。

图1 高煤输配系统工艺图

1 问题分析

1.1 BFG输送电耗高

南北区BFG 平衡输送是动态的,除高炉休风外的大多时段是(3~5)×104m3/h 的低流量输送,或者自流,输送方向调整也是常态。由于南区高炉煤气压力波动大。为避免风机频繁启停、减少操作量,站所控制风机调节阀开度来调整负荷,煤气输送量较小,为防止风机喘振,需开启回流阀确保风机流量。各因素叠加,电机正常工作电流达到39 A(电机额定电流44.7 A),造成BFG输送电单耗过高(见表1)。

表1 BFG南北区平衡输送单耗统计

1.2 调控难度大、精度差

第一集控站BFG 加压站工艺条件特殊,制约因素有:南区管网压力波动大;大流量输送时,北送南要关注机前压力≥3.5 kPa,防止影响附近大锻件混合加压站。南送北要关注机前压力≥7 kPa,防止影响4#高炉鼓风机站,且要关注机后压力≤16.5 kPa,以保管网安全运行;目前控制系统中仅有声光报警提示,没有自适应调控手段,需人工频繁干预负荷调节。

2 改造技术方案

结合前期煤气加压站变频改造的成功经验,对BFG 加压站增设变频设施。采用高压变频调速技术改变现有调速方式,使负载功耗能够根据生产工况变化准确地实现跟踪调节。合理地控制负载运行状态、降低电耗水平。

根据第一集控站电动机参数及技术特点(表2),选用10 kV 输入、10 kV 输出、8 级单元串联的SBH-100-710 系列高压变频器,配置一拖一自动旁路柜。

表2 第一集控站BFG加压站风机参数

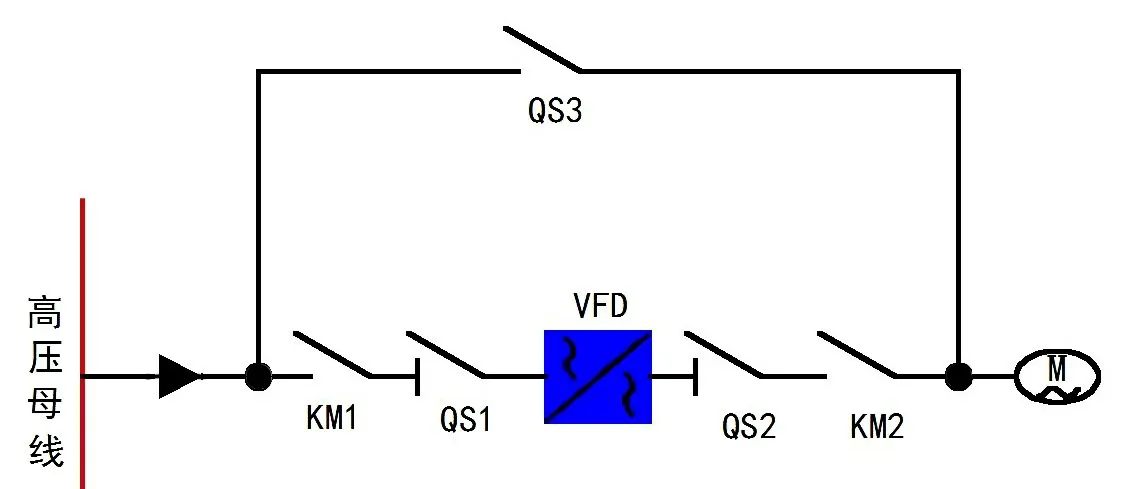

2.1 一次回路技术方案

高压电源经隔离KM1 和断路器QS1 到高压变频装置,变频装置输出经断路器QS2 和隔离KM2 至电机;高压电源还可经旁路断路器QS3 工频起动电动机。采用两种运行方式的原因:一旦变频装置出现故障,可断开进出线断路器QS1 和QS2,将变频装置隔离,合旁路断路器QS3,在工频电源下电机运行[1]。断路器QS1、QS2 和QS3 三者之间具有闭锁和防止误操作功能。见图2。

图2 加压风机变频调速系统主回路图

方案投资少,主回路及控制系统几乎不需要较大改动,就可实现在原有基础上的变频改造。该系统结构简单,可靠性高,可手动切换至工频模式,增强了系统的连续运行能力。当变频器发生轻故障时,变频器功率单元具有旁路功能,保证变频器整机的正常运行[2];当变频器发生重故障时,变频器封锁输出,并发出故障信号,同时可转换至工频旁路,提高设备使用率和可靠性。

2.2 二次控制回路技术方案

提供用于远程PLC 控制(或机旁操作箱)的数字量与模拟量,将控制端子引入控制系统,编制程序将相关测点进行联锁,自动调整变频器频率,满足自动操作控制的要求。

2.3 控制方式

高压变频器可以在就地操作和触摸屏(安装在高压变频柜上)显示运行相关参数,如电压、电流、频率、给定频率和实时状态和故障报警等内容。并且可以通过控制系统在BFG 输配系统监控主机上远程操作启停、手动/自动控制和显示主要参数,如变频器柜运行状态参数、运行频率、给定频率、电机电流。变频器远程操作在“变频器就绪”状态显示后即可按“启动”按钮启动,启动后可以“手动”运行,设定运行频率和回流阀阀位,也可以设定流量后按“自动”按钮转自动运行。此时,变频器将跟踪所设定流量自动调节频率。运行中可以实时监控机前后压力、双向流量、反馈频率、电机电流、回流阀阀位等参数。双向阀组阀位反馈故障、计量故障、机前后总管压力检测故障、压力超限、电机过载、变频器故障则会在监控画面显示和声光报警且根据故障情况采取不同的联锁保护方式。见图3。

图3 变频器操作监控画面

(1)控制方式1:手动控制。变频器可以在操作画面上手动控制,操作人员可以在画面上选择“手动”操作方式并确定,系统转入手动控制状态,手动输入设定频率和回流阀阀位,变频器根据设定的频率运行。

(2)控制方式2:自动控制。系统根据工艺要求设定三种自动操作模式,即南送北、北送南、自流。系统采用一键操作模式。

南送北操作模式。系统在北送南状态运行,此时双向输送阀组阀1 和阀3 全开,阀2 和阀4 全关,变频器在自动状态,频率跟踪设定流量,回流阀在全关位置。操作人员按调度指令输入设定流量,检查无误,在操作画面上选择“南送北”,此时双向输送阀组阀2 自动打开,阀4 自动打开。同时,系统自动解锁变频器流量调节模式,指令变频器将频率降为允许最低频率运行,阀4打开到位后,系统处于自流状态,双向输送阀组阀1 关闭,阀3 自动关闭,系统即处于南送北自动操作模式,系统开始自动跟踪设定流量运行并自动调节频率。南送北一键操作模式完成,画面显示在南送北运行状态。

北送南操作模式。系统在南送北状态运行,此时双向输送阀组阀2 和阀4 全开,阀1 和阀3 全关,变频器在自动状态,频率跟踪设定流量,回流阀在全关位置。操作人员按调度指令输入设定流量,检查无误,在操作画面上选择“北送南”,此时双向输送阀组阀1 自动打开,阀3 自动打开。同时,系统自动解锁变频器流量调节模式,指令变频器降为允许最低频率运行,阀3 打开到位后。系统处于自流状态,双向输送阀组阀2 自动关闭,阀4 自动关闭,系统即处于北送南自动操作模式,系统开始自动跟踪设定流量运行并自动调节频率。北送南一键操作模式完成,画面显示在北送南运行状态。

自流操作模式。系统在南送北或北送南状态运行,此时双向输送阀组阀2 和阀4 全开状态,阀1和阀3 全关或相反。变频器在自动状态,频率跟踪设定流量,回流阀在全关位置。操作人员接调度指令,要求自流。操作人员根据调度指令在操作画面上选择“自流”,此时,关闭的阀组按顺序自动打开到位,同时系统自动解锁变频器流量调节模式,指令变频器将频率降为允许最低频率运行。系统即处于自流自动操作模式,自流一键操作模式完成,画面显示在自流运行状态。

另外,系统在运行中可能的故障状态有,双向阀组阀位反馈故障、计量故障、机前后总管压力检测故障、压力超限、电机载荷过大、变频器故障等。为保证系统的安全运转,在故障时,将自动转入相应故障的运行状态。

3 应用效果

一集控站高煤输配风机变频改造后于2018 年12月投入试运行。

3.1 南北区高炉煤气输送平衡效果

南北区高炉煤气输送平衡效果。单机南送最高达11×104m3/h,北送可达8.5×104m3/h 以上,较改造前分别上升10%、15%,且电机电流仍有较大余地;进出口总管压力,尤其输送量趋于稳定。见图4、图5。

图4 改造前后出口管压力趋势图

图5 改造前后输送量趋势图

3.2 变频节电效果

改造后,通过变频设施降低电耗,风机单耗由改造前的3.857 kWh/GJ 降至1.567 kWh/GJ,节电59.37%。见表4所列。

表4 改造前后单耗统计

3.3 控制精度

改造后,依托双向流量和变频,通过编制控制程序定流量运行,人工极少干预高炉煤气平衡输送,有效降低了员工操作量,提高调整精度。

4 结束语

通过对该加压站实施风机变频节能改造,优化其控制逻辑,提高自动化水平,实现了输送方式的“一键操作”,南北区高炉煤气自动、定流量输送。通过自动报警和程序控制,变频器自动应对进出口总管压力异常、电机过载、管网压力波动等问题,使系统处于安全状态。另外,煤气输送单耗降低,由改造前的3.857 kWh/GJ降至1.567 kWh/GJ。