钢厂煤气管道内腐蚀原因及防腐涂料的选用

2022-02-25钟丽娜

钟丽娜

(宝钢工程技术集团有限公司,上海 201999)

前言

钢厂的副产煤气包括高炉煤气、焦炉煤气及转炉煤气,是伴随着炼铁、炼焦以及炼钢的生产过程而产生的。副产煤气是钢铁企业各单元生产的主要燃料来源。副产煤气通过管道输送,管道长时间运行后会出现腐蚀,不仅管道外表面会发生腐蚀,管道内部也会出现腐蚀甚至漏洞,影响管道的使用寿命及管网输送安全甚至导致人员伤害。本文重点探讨钢厂煤气管道的内腐蚀机理及防腐措施。

1 煤气管道内腐蚀原因

煤气管道的内腐蚀与煤气成分有关。煤气中的硫化物、氯化物或其他腐蚀性化合物通过煤气管道内表面的凝聚态水膜与金属管道发生电化学腐蚀反应。

1.1 高炉煤气管道腐蚀

近年来随着高炉干法除尘工艺在大型高炉上的广泛应用,高炉煤气管道及附属设备快速腐蚀失效的问题尤为突出。

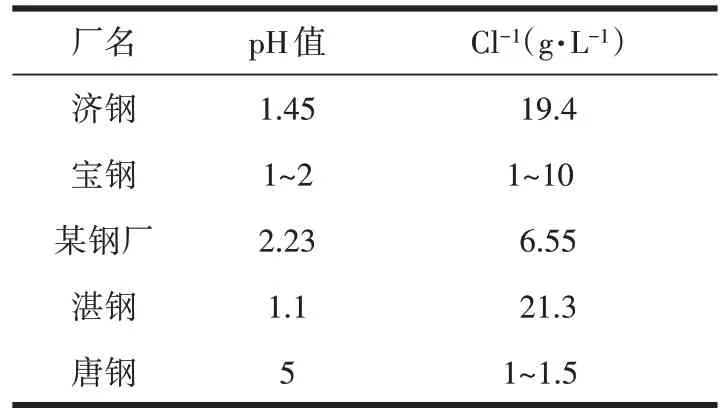

表1 列举了国内一些钢厂高炉煤气冷凝水的pH值和Cl离子含量。

表1 钢厂高炉煤气冷凝水pH值和Cl离子含量[1]~[5]

氯离子和酸性冷凝水被认为是造成高炉煤气管道腐蚀甚至泄漏的重要因素。奥氏体不锈钢更容易受到氯离子的腐蚀,氯离子易吸附在不锈钢的钝化膜上,和钝化膜中的阳离子结合形成可溶性氯化物,进而造成点蚀孔,而后在应力作用下裂纹在点蚀孔处成核并扩展,不锈钢腐蚀是氯离子造成的点腐蚀和应力腐蚀的复合性形态腐蚀[2]。碳钢在氯离子环境中的腐蚀行为包括均匀腐蚀和点蚀,碳钢的均匀腐蚀不受溶液中氯离子含量的影响,氯离子不是点蚀诱发的必要条件,这与不锈钢中点蚀诱发的机理有明显的不同,氯离子的存在大大促进了碳钢的点蚀诱发过程,显著地提高了碳钢的点蚀诱发敏感性[6]。

1.2 焦炉煤气管道腐蚀

焦炉煤气中H2S 含量偏高是焦炉煤气管道腐蚀的根本原因。马作舫等[7]分析焦炉煤气H2S 和腐蚀关系发现H2S 含量从5 mg/m³增加到300 mg/m³时,其腐蚀速度增加了4倍多。

焦炉煤气中的H2S 气体溶于冷凝水后形成氢硫酸会部分电离产生氢离子,而单质铁会置换氢离子生成氢气,反应式为:

2H++Fe→Fe2++H2↑

焦炉煤气中还含有萘、甲苯等杂质,析出的萘结晶以及甲苯不溶物等固体物质沉积于管道内易导致煤气管道堵塞,冷凝水不易排出,是造成焦炉煤气管道产生的电化学腐蚀加剧的重要因素[8]。

1.3 转炉煤气管道腐蚀

转炉煤气管道腐蚀的主要原因是二氧化碳,二氧化碳易与冷凝水反应生成碳酸,碳酸又可电离生成H+,和金属发生电化学反应。

煤气管道腐蚀的原因是多方面的,除了煤气的成分之外,煤气温度、煤气冷凝水量、管道结构、管道材料等各种因素都会对管道腐蚀的强度和速度产生影响。由于煤气冷凝水的作用,煤气管道内腐蚀易出现在管道环焊缝底部,托架处,排水口、排水阀、排水管、排水密封罐等排水系统附件,以及管道变径处等。

2 煤气管道内防腐涂料

针对钢厂架空煤气管道及附件的内壁电化学腐蚀,可采用耐腐蚀涂料层保护管道内壁,起到屏蔽、缓蚀作用。防腐涂料种类、涂刷道数及漆膜厚度的选择应根据煤气介质的特点、腐蚀环境等因素来决定,采用经济合理,具备施工条件的防腐工艺。

防腐涂料是由一种或多种成膜物质、防腐颜料、溶剂及各种助剂混合而成的。根据成膜物质分类,常用的防腐涂料有环氧树脂、聚氨酯等。环氧树脂是指在结构中含有两个或两个以上环氧基的一类高聚物树脂,是目前应用最广泛的防腐涂料之一,具有优异的附着力和良好的耐化学品性尤其是耐碱性,它的缺点是耐候性及耐热性差等[9]。通过对环氧树脂改性可以提高其防腐性能,主要改性方法有化学改性和无机填料改性。

环氧煤沥青涂料由环氧树脂与煤焦油沥青配置而成,属于化学改性的环氧树脂,因其价格低、与钢铁表面粘接性好,具有优良的耐潮湿、耐水、耐酸等特点,是焦炉煤气管道内防腐中最常用的涂料之一[9]。

环氧富锌涂料属于无机填料改性的环氧树脂,通过锌粉对金属的阴极保护作用使基底钢铁的电化学腐蚀得到缓解。适合用于大气环境下的防腐涂料体系的底漆。

煤气管道内部环境湿热,富含呈酸性的冷凝水,且煤气管道投运后内防腐几乎无检修的可能性,因此煤气管道的内防腐通常需采用重防腐涂料。重防腐涂料是指在相对苛刻腐蚀环境里应用,并能达到比常规防腐涂料更长保护期的一类防腐涂料。与常规防腐涂料相比,重防腐涂料的防护年限更长,通常达到10年以上[10]。

厚膜化是重防腐涂料的主要特征,常规防腐涂料每道30~50 μm,总厚度100~150 μm,重防涂料腐漆膜每道150 μm 以上,总厚度在250~500 μm。厚涂层并非常规防腐涂料通过增加涂覆次数就可以做到,通常需在树脂中添加各种无机填料来达到效果。

耐温改性环氧树脂防腐涂料、玻璃鳞片防腐涂料及石墨烯防腐涂料是当前煤气管道内防腐中应用较多且较受关注的重防腐涂料。

2.1 耐温改性环氧树脂防腐涂料

耐温改性环氧树脂是采用改性环氧树脂为基料,添加无机填料制成的防腐涂料。该涂料固化后涂层坚韧致密,具有优异的基体附着力、优良的耐酸、碱、盐离子的抗渗性,能有效阻止氯离子、二氧化碳等腐蚀介质入侵,具有优秀的重防腐性能。耐盐雾试验>4 000 h,耐湿热试验>1 000 h。

2.2 玻璃鳞片防腐涂料

玻璃鳞片防腐涂料是以具有耐腐蚀、耐高温性能的树脂如环氧树脂、乙烯基树脂等作为成膜物质,添加玻璃鳞片作为加强材料,并添加助剂构成的一种重防腐涂料。

玻璃鳞片防腐涂料涂层内会形成曲折复杂的防扩散渗透路径,减缓腐蚀介质的扩散渗透路径,从而达到防腐的效果。

张刘瑜等[11]研究发现环氧乙烯基酯树脂涂料的耐酸蚀性和抗渗透性随玻璃鳞片含量增加而提高,玻璃鳞片含量为25%时,涂料有最佳的综合性能。玻璃鳞片添加过少不足以形成片与片之间的搭接与排列;添加过多时,过量的鳞片堆积会出现无序堆积,不利于鳞片在涂层中的平行排列,会造成杂乱的无序排列,反而增加增涂层内的空隙和缺陷[12]。冯丽洁等[13]将一种环氧改性糠醇树脂玻璃鳞片胶泥用于首钢焦炉煤气管道的内防腐,具有较好的防腐效果。杨华平等[3]将一种酚醛环氧乙烯基酯树脂玻璃鳞片胶泥用于日钢高炉煤气管道的内防腐,在使用一年之后管道内壁及排水口等位置均涂层良好,无脱落开裂。

玻璃鳞片防腐涂料具有优良的抗渗透性、耐磨性、耐温变性等特点,但同时其涂层附着力低下,易成片脱落,涂膜易溶胀,机械强度低等问题的改进一直是玻璃鳞片防腐涂料研究的重点关注方向[12]。

2.3 石墨烯防腐涂料

石墨烯是一种由碳原子以sp2杂化轨道组成的六角形呈蜂巢晶格的二维碳纳米材料。2004 年,英国曼彻斯特大学的科学家安德烈·海姆和康斯坦丁·诺沃肖洛夫成功地从石墨中分离出石墨烯并证明它可以单独存在。由于石墨烯的高比表面积、低渗透率、化学稳定性及良好的力学性能等特性,在各个领域被广泛研究,在金属防腐蚀涂料领域也成为了研究热点。

石墨烯的防腐机理有物理防腐和电化学防腐两个方面。石墨烯的片层结构层层叠加、交错排列,在涂层中形成类似迷宫的屏蔽结构,使腐蚀介质的渗透路径延长,减缓腐蚀,同时由于石墨烯的小尺寸效应,它够填充到涂层的孔洞和缺陷中,形成致密的物理隔绝层,进一步延缓腐蚀介质的渗透,改善涂料防腐性能[14]。石墨烯具有良好的疏水性,可以物理阻隔环境中的水分、氯离子和氧等的通过,从而降低腐蚀。石墨烯优良的导电性可以将阳极反应中Fe失去的电子传到涂层的表面,从而将阴极反应转移到涂层表面,OH-很难与阳极生成的Fe3+生成Fe(OH)3,阻碍阳极反应的进行,使电化学的腐蚀速度降低[15]。

由于石墨烯片层间的范德华力,在应用时易发生团聚,极大减弱了其阻挡腐蚀性介质的能力。现多采用物理化学方法对石墨烯进行改性,如有机包覆、无机包覆、与高分子聚合等[16]。

刘茜等[17]通过对加入不同石墨烯含量的改性环氧树脂涂层进行盐水浸泡、盐雾等实验及电化学性能测试,证明石墨烯的加入显著增强了涂层的防护性能。郝松松等[16]制备了不同石墨烯含量的石墨烯改性环氧树脂涂层,通过电化学阻抗谱、极化曲线和盐雾试验发现当改性石墨烯添加量为1%,石墨烯填料防腐强化效果最佳。关迎东等[18]在环氧树脂中加入石墨烯和锌粉,其中石墨烯的添加量为0.5%或1.0%,替代30.0%~40.0%的锌粉,结果发现锌含量为48.0%,石墨烯含量为0.5%的石墨低锌烯环氧富锌涂层的耐盐雾时间(2 500 h)远高于含锌量大于80%的市售环氧富锌涂料(600 h)。

随着石墨烯涂料技术的逐渐成熟,石墨烯防腐蚀涂料的实际应用也取得不断发展。中国科学院宁波材料技术与工程研究所用石墨烯改性重防腐涂料对输电铁塔成功进行防护涂装[19]。目前石墨烯防腐涂料在钢厂煤气管道的应用案例较少,首钢迁安的部分煤气管道使用了石墨烯包覆涂料。

3 内防腐涂料的工程应用

在工程中,耐温改性环氧树脂防腐涂料在钢厂煤气管道内防腐中有多年的应用,对于焦炉煤气管道、转炉煤气管道及采用湿法除尘的高炉煤气管道的防腐效果较好。耐温改性环氧树脂对于氯离子含量高且冷凝水pH 值低的高炉煤气管道防腐效果欠佳,实际应用中两三年就发生了多部位的腐蚀。环氧玻璃鳞片涂料及石墨烯包覆涂料比耐温改性环氧树脂的耐酸性更强,适用于干法除尘的高炉煤气管道内防腐。

以上几种涂料涂装前对金属表面处理要求较高,需采用喷射或抛射除锈对金属表面进行除锈,除锈等级达到级,基材表面粗糙度Rz 为60~75 μm,对拼装焊接的部位,需手工除锈达到St3 级。耐高温防腐涂料涂2 道,两道间隔时间>6 h,总漆膜厚度~400 μm。环氧玻璃鳞片涂料涂2道,两道间隔时间>6 h,总漆膜厚度~500 μm。石墨烯包覆涂料涂3 道,两道间隔时间>0.5 h,总漆膜厚度~240 μm。

涂装后煤气管道的焊缝处被破坏的内防腐需进行修补,首先采用动力或机械工具清除焊渣,再除掉表面松动的浮锈、灰尘及其他残留物,使钢材表面达到St2级标准后重新涂刷防腐涂料。

4 结语

钢厂煤气管道内腐蚀主要和煤气成分有关,对煤气管道进行内防腐是减缓管道腐蚀的较好办法。焦炉煤气管道及转炉煤气管道内防腐可采用环氧耐温防腐涂料,高炉煤气管道可使用玻璃鳞片涂料或石墨烯防腐涂料。石墨烯防腐涂料在钢厂的应用虽处于试验阶段,但以其高比表面积、低渗透率、化学稳定性及良好的力学性能等特性必将在钢厂煤气管道中有较好的应用前景。