基于均匀设计的制革填充工艺设计与优化

2022-02-25林可心冯荣欣常胜温会涛1但卫华1

林可心,刘 琳,冯荣欣,常胜,温会涛1,★,但卫华1,

(1.福建省皮革绿色设计与制造重点实验室,福建 晋江 362271;2.兴业皮革科技股份有限公司国家企业技术中心,福建晋江 362271;3.四川大学制革清洁技术国家工程研究中心,四川 成都 610065)

填充是制革湿态染整工段不可或缺的重要环节,其将填充材料(填料)加入皮革胶原纤维间隙,从而赋予皮革饱满、紧实、柔软的填充效果[1]。常见的皮革填料有[2]:蛋白、合成鞣剂、合成树脂、植物鞣剂、天然多糖以及矿物质[3]等。在皮革填充工序中,填料的使用量一般为10%~20%,部分高达30%及以上[4]。填料的使用量大,导致部分填料可能无法进入皮胶原纤维间隙,而进入的部分填料也可能在后续工序被退出,这样会造成一定的浪费和污染。同时,如果皮胶原纤维内进入了过多的填料,其物理机械强度也会有所降低[5]。因此,合理使用填料的种类与用量、优化制革填充工艺技术具有重要的现实意义。

填料是决定皮革质量和档次的关键材料之一,其组成与结构对填充效果与性能有直接的影响[6]。由于填料的种类繁多,复配配方组成复杂,同时评价指标体系复杂,需要验证的方案较多,试验成本高。为减少试验次数,降低试验成本,拟选用均匀设计法。均匀设计是我国数学家王元、方开泰于1978 年提出的一种只考虑试验点在试验范围内均匀分散的试验设计方法[7],适用于多因素、多水平的试验优化,具有均匀性和灵活性,可用较少的试验次数获得理想的优化结果,从而节省大量的试验成本。利用均匀设计中试验次数少的特点,可有意增加因素的水平数,从而使试验点更均匀分散,使试验结果更接近最优工艺条件[8]。

试验以经过铬复鞣的蓝湿革为原料皮,选用蛋白填料、合成鞣剂、合成树脂以及植物鞣剂等4 种常用的填料为优化对象,以增厚率、填充废液的COD以及填充后坯革的感官性能、撕裂强度、热性能等为评价指标,试图寻找最佳的填料复配配比,优化皮革填充工序,从而为皮革填充工序实际生产及应用提供依据。

1 试验部分

1.1 主要试验材料

铬复鞣后的牛蓝湿革,铬复鞣工艺如表1 所示,牛蓝湿革制备采用美国进口轻磅阉公牛盐湿皮,按兴业皮革科技股份有限公司牛蓝湿革工艺规程[9]制得。

表1 牛蓝湿革铬复鞣工艺Tab.1 Chrome retanning process of the cattle wet-blue

蛋白填料,DESOATEN FB,四川德赛尔化工实业有限公司,主要成分为天然蛋白;合成鞣剂,BasyntanHL,德国BASF 公司,主要成分为芳香族磺酸盐的缩合物、胺基化合物及特殊添加剂的混合物;合成树脂,TRUPOTANHB,德国Trumpler 公司,主要成分为氨基树脂;植物鞣剂,UNITAN ATO,意大利Unit 公司,主要成分为天然坚木栲胶。其他化料均为工业级。

1.2 主要试验设备及仪器

四联转鼓,GDS,中国无锡新达轻工机械有限公司;PS-03 型皮革收缩温度测定仪,中国皮革和制鞋工业研究院监制;柔软仪,GT-303,中国高铁公司;厚度计,GT-313-A,中国高铁公司;拉力试验机,GT-TCS-2000,中国高铁公司;中近红外光谱仪,Spectrum 3,美国Perkin Elmer 公司;差示扫描量热仪,DSC204F01,德国Netzsch 公司;热重分析仪,TG209F1,德国Netzsch 公司;扫描电子显微镜,Apreo S,美国Thermo Scientific 公司。

1.3 试验方法

1.3.1 蓝湿革取样

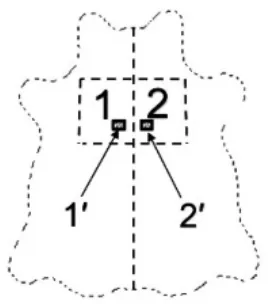

为保证试验具有对比性,牛蓝湿革选用同一生产批次,选用数张张幅、感官一致的,沿背脊线按图1 取样,每张皮取2 个试样(用1 和2 表示)。以样品重量的130%为化工材料的用量依据。

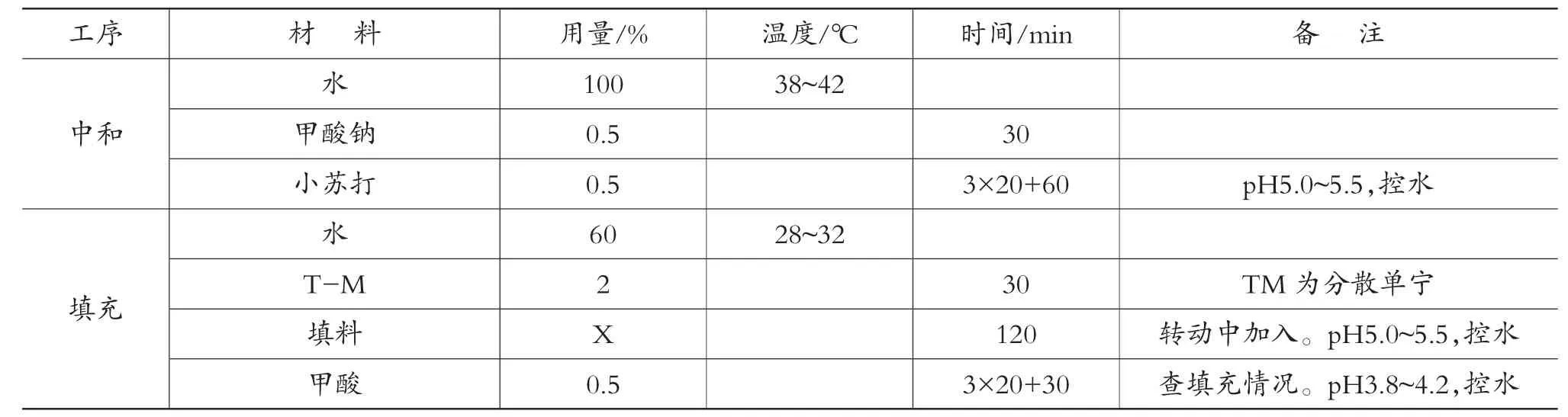

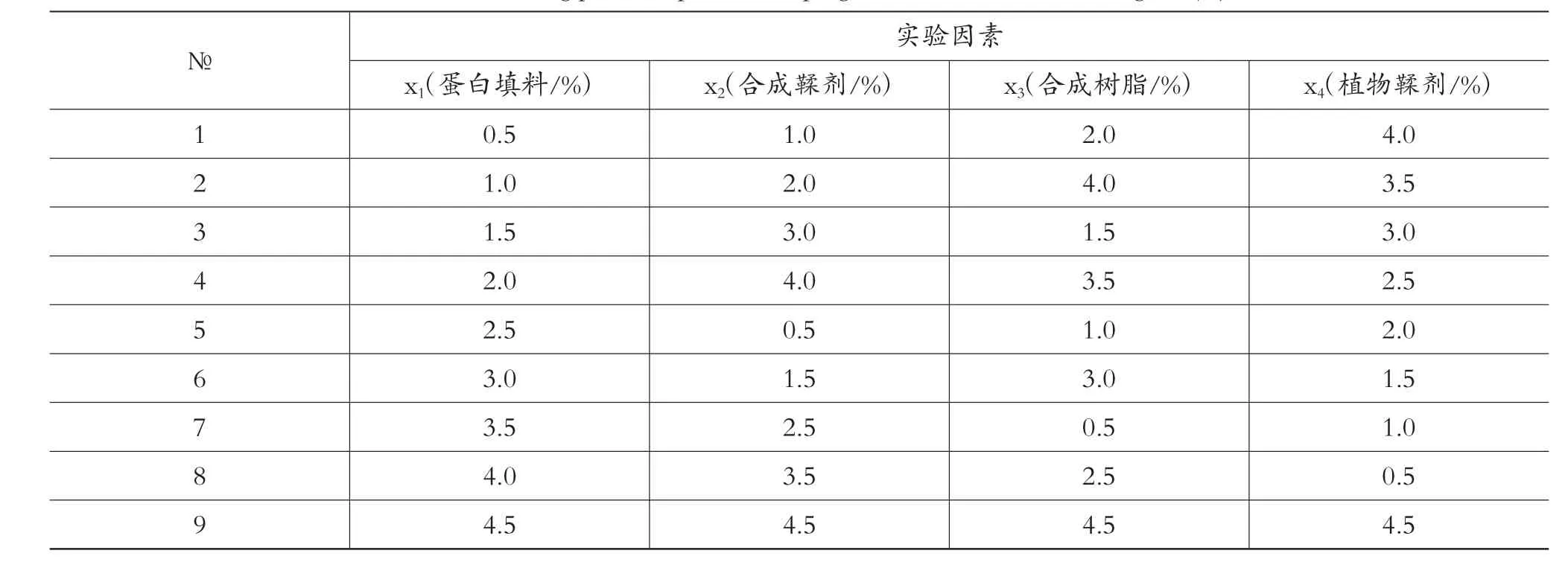

1.3.2 填充工艺设计

填充工序工艺见表2。填料复配采用均匀设计,以填料的种类(蛋白填料、合成鞣剂、合成树脂以及植物鞣剂)为因素,每个因素设9 个水平,即填料用量分别为0.5%、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%和4.5%,试验方案安排选用U9(95)设计表(表3),并根据使用表(表4)设计试验方案(见表5)。

表2 填充工序试验设计工艺Tab.2 The design experimental process of the filling process

表3 基于均匀设计U9(95)的填料配比表Tab.3 The fillers ratio table based on uniform design U(95)

表4 均匀设计U9(95)的使用表Tab.4 The usage table of uniform design U(95)

表5 基于均匀设计U9(95)的填充工艺优化方案Tab.5 The filling process optimization program based on uniform design U(95)

1.4 检测方法

为避免部位差,减少样品之间的差异,所有检测项目的样品均选择样品同一部位(如图1 中1′和2′)。将填充前后的皮革进行干燥处理,使其水分含量基本一致。样品准备按QB/T 2707-2018[10]进行。

图1 试验取样(1 和2)及检测取样(1′和2′)示意图Fig.1 Schematic diagram of experimental sampling(1 and 2)and testing sampling(1'and 2')

1.4.1 增厚率

按QB/T 2709-2005 测定皮革样品厚度[11],按式(1)计算其增厚率T[12]。

式中:T 表示增厚率;t0和t1分别表示填充前后的皮革厚度,mm。

1.4.2 COD含量

采用铬酸钠比色法测定[13]。取填充废液,过滤、稀释后,加入重铬酸钾和硫酸银,在强酸性介质中加热回流,用硫酸亚铁铵滴定法测COD 含量。

1.4.3 物理机械性能

热收缩温度、撕裂力、撕裂强度、崩破高度、崩破强度、规定符合伸长率等物理机械性能按QB/T 1873-2010 测定[14]。

1.4.4 耐热性能

由于填充前后热收缩温度Ts都在100℃左右,对比不明显,故采用DSC 测试得出的热变性温度Td。变性温度Td为皮革胶原纤维三股螺旋遭到破坏时的温度。Td为DSC 热流-温度曲线中的峰值,由DSC204F1 测试,样品量为3~5 mg,N2流速为20 mL/min,升温速率为10 K/min,测试范围为20~150℃。TG 测试用热重分析仪TG209F1,样品量为3~5 mg,N2流速为60 mL/min,升温速率为20 K/min,测试范围为50~700℃。

1.4.5 感官性能

采用人工评价,按QB/T 2873-2010 对蓝湿革革身、粒面、肉面进行综合评价,满分为5 分[15]。

2 结果与讨论

2.1 试验检测结果与直观分析

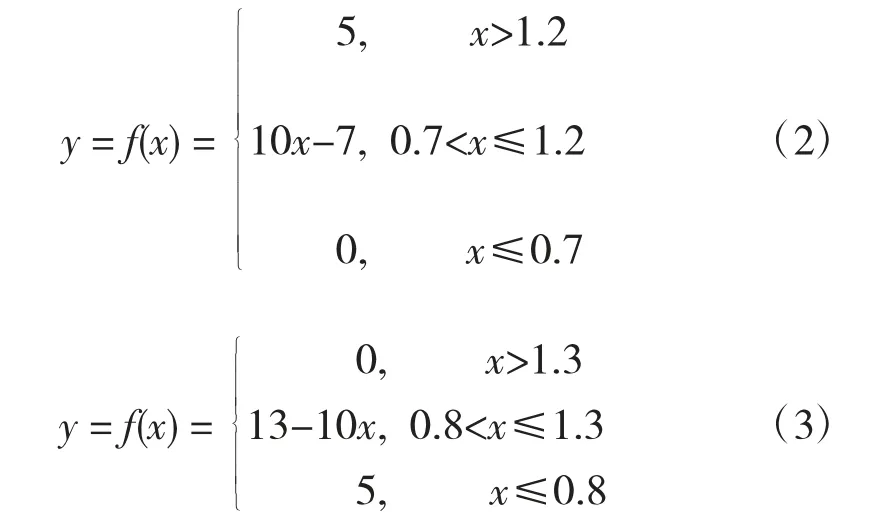

填充后皮革的增厚率、感官性能、耐热性能、撕裂强度以及填充废液中COD 含量的检测结果见表6。由于各评价指标检测值相差较大,故将各评价指标的检测结果转换为5 分制,将平均分定为3 分,设x=测试分/平均分,若指标越大越好(望大型),按方程(2)计算得分;若指标越小越好(望小型),按方程(3)计算得分。各评价指标转换为5 分制评分结果见表7。

表6 填充工艺优化试验检测结果Tab.6 The test results of the filling process optimization program

表7 填充工艺优化试验检测结果转换Tab.7 The converted test results of the filling process optimization program

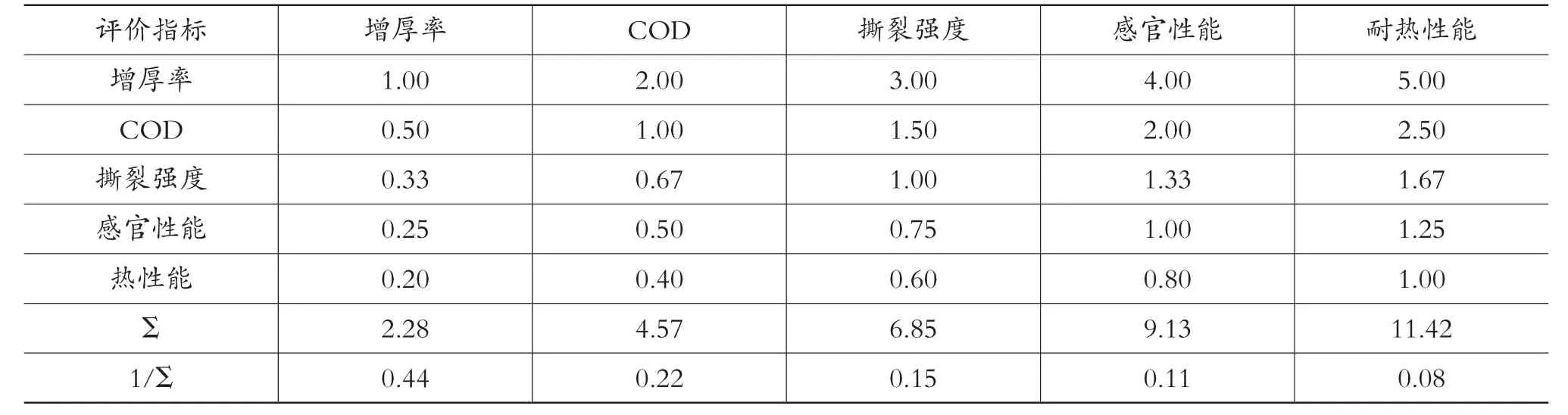

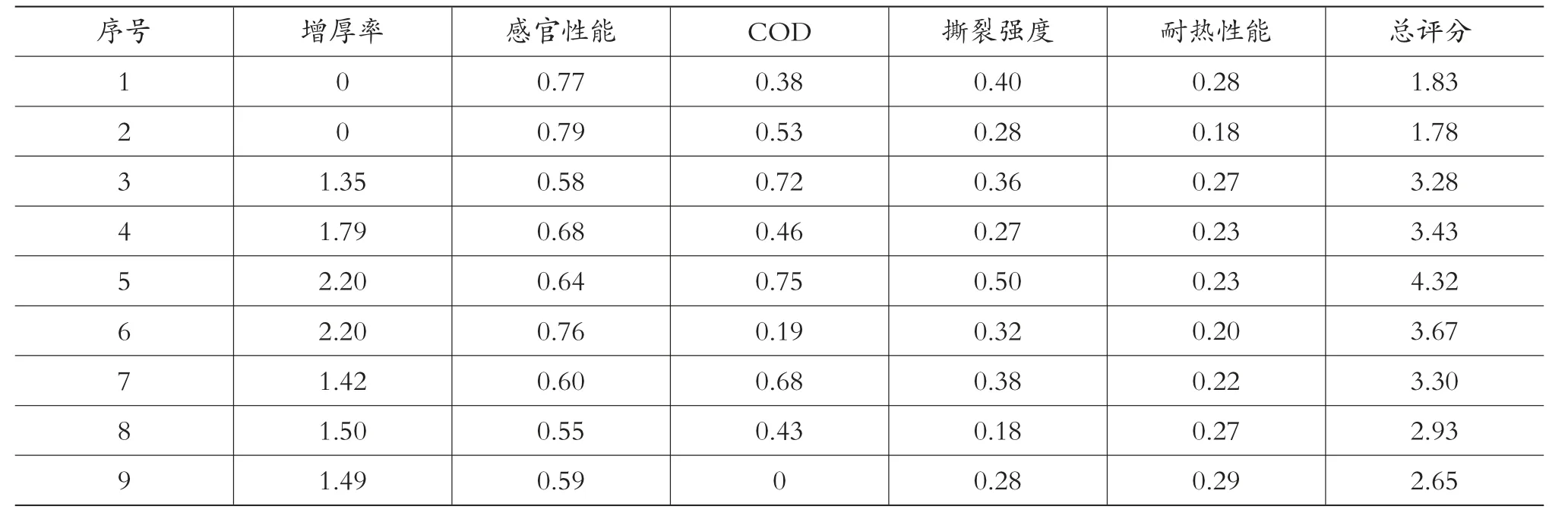

考虑各评价指标所占的权重不一样,故采用逐一比较法确定其权重[16]。首先以增厚率进行比较,相对COD、撕裂强度、感官性能、耐热性能而言,增厚率的重要程度分别为2、3、4、5,数值越大,重要程度越高。经转换后,得出各评价指标的逐一评价结果,求和后取倒数,即为权重(见表8)。增厚率、COD、撕裂强度、感官性能、耐热性能等5 个评价指标的权重分别为0.44、0.22、0.15、0.11 和0.08。加权后结果见表9。

表8 基于逐一比较求各评价指标权重Tab.8 Calculate the weight of each evaluation index based on one-by-one comparison method

表9 填充工艺优化试验检测结果的加权处理Tab.9 The weighted test results of the filling process optimization program

对试验结果进行直观分析,各种填料用量对填充综合评价结果的影响见图2。对蛋白填料和植物鞣剂而言,填充效果均随用量的增加而增加,但到一定程度后会出现峰值,随后随用量的增加而变差。这可能是因为蛋白填料在水溶液中显示两性或阴电性,植物鞣剂显示阴电性,对铬复鞣后呈阳电性的皮革均具有较好的填充性;随着用量的增加,当皮革表面结合一定量的填料后,结合力变差,从而使填充效果变差。而对合成鞣剂或合成树脂而言,随着用量增加,填充综合效果呈波动状态。综上所述,增加填料用量并不能带来更好的填充效果。结合表9,从直观上可以看出,5 号试验综合性能最好,即蛋白填料用量为2.5%、合成鞣剂用量为0.5%、合成树脂用量为1.0%,植物鞣剂用量为2.0%,填充后增厚率、废液中COD 含量以及撕裂强度都相对很好,但感官性能和耐热性能略差。

图2 填充工艺优化试验结果直观分析Fig.2 The intuitive analysis of the filling process optimization program

2.2 试验结果回归分析

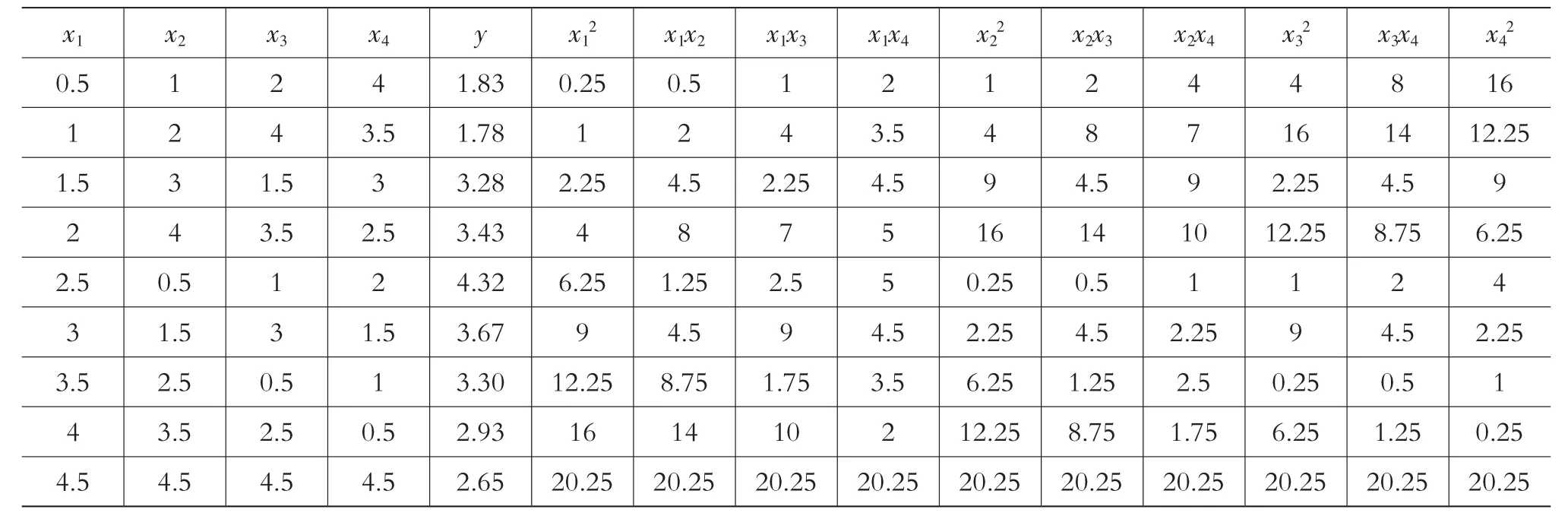

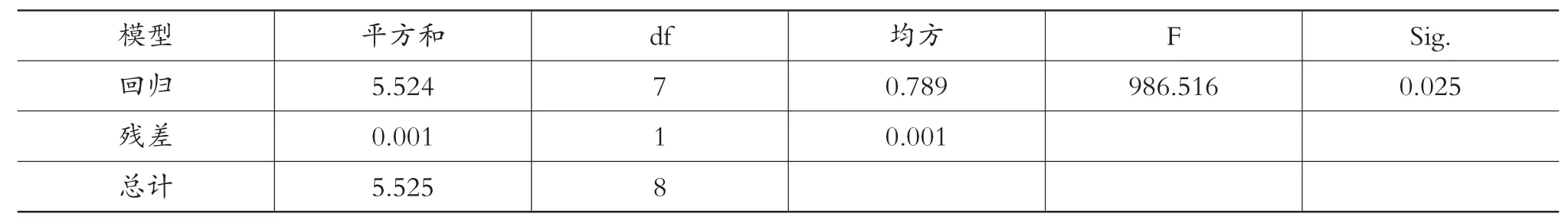

为找到最优参数,对试验结果进行回归分析,结果发现不存在线性关系,因此需考虑相互作用,采用多元二项式进行非线性拟合[17]。多项式回归模型试验数据在SPSS 数据视图中的排列见表10。采用SPSS 19.0 (Statistical Product and Service Solutions,IBM,USA)统计分析软件进行回归,选择“线性”,方法为“进入”,生成“模型汇总”(表11)、“ANOVA 分析”(表12)和“偏相关系数表”(表13)等表格。从表中可以知道,x1、x2、x3、x42、x2x3、x1x3、x2x4等7 个变量进入回归方程,从表11 可以看出,复相关系数R=1,决定系数R2=1;表明回归模型能较好地解释自变量与因变量之间的变化关系,说明四元二项式回归模型比较合适;从表12 可以知道,F=986.516,Sig.=0.025,说明差异显著;从表13 可以得出,线性回归方程为:

表10 多项式回归模型试验数据在SPSS 数据视图中的排列Tab.10 Arrangement of test data of polynomial regression model in SPSS data view

表11 多元多项式回归模型汇总Tab.11 Summary of multiple polynomial regression models

表12 Anova 分析Tab.12 Anova analysis

表13 偏相关系数表Tab.13 Partial correlation coefficient table

对回归方程利用Microsoft office Excel 2010(Microsoft,USA)电子表格软件进行规划求解,并且加入了约束条件[18]:填料总用量为6%,得出填料最佳用量方案为:x1=1.62,x2=0.5,x3=3.38,x4=0.5(即蛋白填料用量为1.62%、合成鞣剂用量为0.5%、合成树脂用量为3.38%、植物鞣剂用量为0.5%),此时填充综合性能y=3.99。与直观分析得出的方案相比,合成树脂用量增高,而植物鞣剂和蛋白填料的用量减少。

2.3 试验验证与检测

对直观分析得出的优化方案(方案1)和利用回归方程得到的优化方案(方案2)进行放大试验验证。并将其检测结果与均匀设计5 号方案(设计5)进行对比,结果见表14。从验证结果来看,方案2 比方案1 填充效果更好。方案1 为设计5 的放大试验,但放大后填充效果略有变差,可能是试验中存在误差。而回归方程得到的方案2 取得了更好的填充效果,这说明回归方程具有较好的指导意义。

表14 填充工艺优化方案检测结果Tab.14 The test results of the optimized filling process

为寻找最佳工艺,对两个优化方案填充后的产品性能进行了详细检测,结果对比见表15。对填充而言,理想的工序效果为面积变大、厚度变大、重量变大、密度变小、柔软度变软、热性能与物理机械性能更好。显然,经优化方案处理后,该指标都取得了较为理想的效果。但相对而言,方案2 效果更好,虽然其柔软度和热收缩温度稍低,但相差不大;得革率、增厚率、增重率、视密度都相对更大,同时撕裂强度、崩破强度更高而规定负荷伸长率稍低,均具有较好的正向效果。

表15 填充工艺优化方案性能检测结果Tab.15 The related performance test results of the optimized filling process

为了深入研究样品的结构与性能,对样品进行了FTIR 表征和热重分析。从FTIR 谱图(图3)可以看出,两个优化方案中酰胺A、酰胺B、酰胺I、酰胺II 和酰胺III 的位置基本没有发生变化。但相对方案1 而言,方案2 中各酰胺带的强度均相对降低[19],酰胺A 发生了蓝移(向低波数移动),这可能是因为其使用了较多的氨基树脂填料。另外,方案2 在1030 cm-1处的峰强度较大,这与氨基树脂HL 的红外光谱的特征峰的位置接近,这可能与其分子内含有较多的—C—O 单键有关。FTIR 分析表明,两种填充方案并不会明显地影响皮革的组成与结构。

图3 优化方案1 和方案2 填充后皮革的FTIRFig.3 The FTIR spectrum of the filled leather after the optimization scheme 1 and scheme 2

填充后坯革的TG 曲线大致可以分三个阶段[20]:第一阶段为50~200℃,主要是样品中的水和小分子的挥发,在DTG 有一个对应的峰值;方案1 的峰值比方案2 略低,同时该阶段失重率大,说明方案1 处理后的坯革吸水性更强。第二阶段为200~550℃,为主要成分的热解,在DTG 曲线也会有一个对应的峰值;同样方案1 的峰值略低于方案2,这说明方案2的填料可能与胶原发生了反应。第三阶段为550~700℃,为皮革中含碳残余物的进一步热降解,重量损失速度缓慢。方案1 在700℃时的残余物较低,但两方案在第二、第三阶段的重量损失基本一致,说明差异主要由第一阶段造成,可能与其使用的蛋白类和植物鞣剂类填料较多,吸水性较强有关,但基本不会影响坯革的耐热性能。

对方案2 的形貌采用SEM 进行观察。从图5 可以看出,填充后胶原纤维束比较松散,纤维束上附着其它材料,纤维间也有丝状连接(图5a、5c),在比较空松的部位,发现有不少球形的填料(图5b),同时填料与胶原纤维间存在连接(图5d)。这说明了填料对皮革具有较好的填充作用,从而使其具有较好的感官性能和物理机械性能。

图4 优化方案1(a)和方案2(b)填充后皮革的TGFig.4 The TG analysis of the filled leather after the optimization scheme 1(a)and scheme 2(b)

图5 填充优化方案2 的SEM 图(×1000 and×10,000;a,c:正常部位;b,d:空松部位)Fig.5 SEM micrographs(×1000 and×10,000)of the filled leather after the optimization scheme 2 at normal area(a,c)and loose area(b,d)

3 结论

采用均匀设计,以经过铬复鞣的蓝湿革为原料皮,对蛋白填料、合成鞣剂、合成树脂以及植物鞣剂等4 种常用填料,分别设9 个水平,按均匀设计U9(95)设计试验方案;以增厚率、填充废液的COD 以及填充后坯革的感官性能、撕裂强度、热性能等为评价指标,并对评价指标进行5 分制转换,并加权处理;按直观分析和回归分析分别得出优化方案,并对优化方案进行验证。利用回归方程得到的方案经验证具有更好的填充效果,其得革率较高,增厚率与增重比较明显,视密度适中(7.6 g/cm3),同时具有较好的柔软度、耐热性能与物理机械性能。经相关性能测试结果、FTIR、TG 和SEM 分析表明,填料对皮革具有较好的填充作用,从而使其具有较好的感官性能和物理机械性能。

采用均匀设计,可用较少的实验次数得到较为有效的多因素、多水平试验的优化结果;对多评价指标体系设计指标转换方案,将检测结果转换为无量值分数,并对其进行加权处理,可简化评价流程;对评价结果进行回归分析,对得到的回归方程在约束条件下进行规划求解,可方便地求出最佳解。这为多因素、多水平、多评价指标体系的工程技术问题解决方案高效优化提供了一种有效的解决方法。