基于STC15的5G电动农业机械遥控系统设计

2022-02-25潘志国纪国宁张圣龙刘善琪

潘志国,纪国宁,张圣龙,刘善琪,张 健

(青岛农业大学机电工程学院,山东 青岛 266109)

0 引言

随着社会和科技的发展,我国的电动农业机械在动力系统的电气化改进基础之上有了很大的进展。电动农业机械具有小巧、灵活的特点,可以在较狭小空间内使用。同时,电能作为一种新的清洁能源,可替代石油成为未来环保型农业机械主要应用能源。随着环境保护力度日益高涨,农业生产所需能源走向环保化,电动农业机械发展空间前景大,推动了电动农业机械的发展[1-2]。

当今机械化农业生产仍需要人力对其进行机械控制和管理,效率低且人力资源浪费严重。市场目前在电动农业机械遥控器方面大多以航模遥控系统为主,其大多难以兼容控制电动农业机械,并且在控制精度和控制距离方面难以达到农机精准控制的要求。与此同时,5G遥控系统在农业领域的应用已是大势所趋,传统控制系统已无法满足人们对功能及稳定性的需求。在农业劳动力缺乏和农机作业效率要求越来越高的当今社会,5G遥控系统无疑具有很高的优越性和良好的市场潜力[3-4]。

针对航模遥控系统无法满足农机控制需求的问题,本文研发了一种5G电动农业机械遥控系统。该系统包括遥控端和接收端两部分:遥控系统通过遥控端霍尔操纵杆进行操纵,控制接收端经过比例积分微分(proportion integral differential, PID)算法调节后,产生脉冲宽度调制(pulse width modulation, PWM)信号,两端之间利用5G模块进行远距离数据传输。该系统具有安全性高、传输距离远、使用简便等优点,能够满足农业机械作业控制需求[5]。

1 系统概述

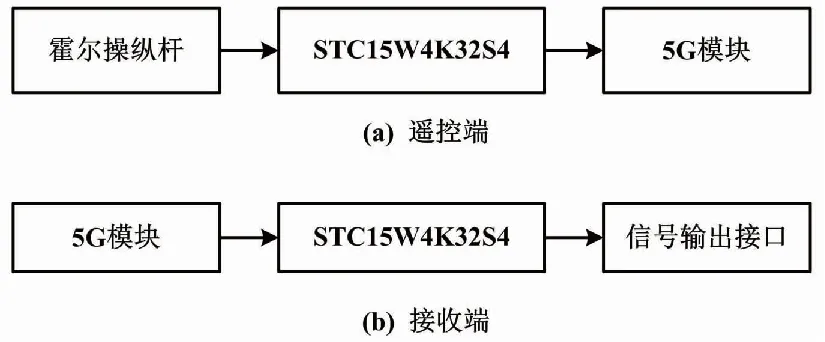

本文设计的电动农业机械遥控系统整体结构设计如图1所示。

图1 整体结构设计图

本文所设计的5G电动农业机械遥控系统分为遥控端和接收端两部分。主控模块中央处理器(central processing unit,CPU)均采用STC公司芯片STC15W4K32S4。霍尔操纵杆模块将操纵杆位置信息转换为电压信号输出、滤波,并由CPU模块进行模拟/数字(analog/digital,A/D)转换,以实现对操纵杆位置信息的实时测量。5G模块实现数据的远距离通信,同时,凭借高速的5G网络实现信号的实时传输。接收端主控模块通过PID算法处理后,产生对应PWM输出信号[6-7]。

2 硬件设计

2.1 硬件总体设计

系统遥控端硬件主要由霍尔操纵杆模块、主控STC15、5G模块、电源模块组成;系统接收端主要由电源模块、5G模块、主控STC15、信号输出端口组成。通过操控霍尔操纵杆,可实现对输出PWM信号的控制。

整体硬件框图如图2所示。

图2 整体硬件框图

2.2 STC15W4K32S4单片机主控模块

STC15W4K32S4主控模块由增强型单时钟周期8051 CPU组成,工作频率范围可达5~28 MHz。系统需要5 V的电源。为保证遥控端电流供应,选择12 V电池作为电源,因此需设计降压电路。

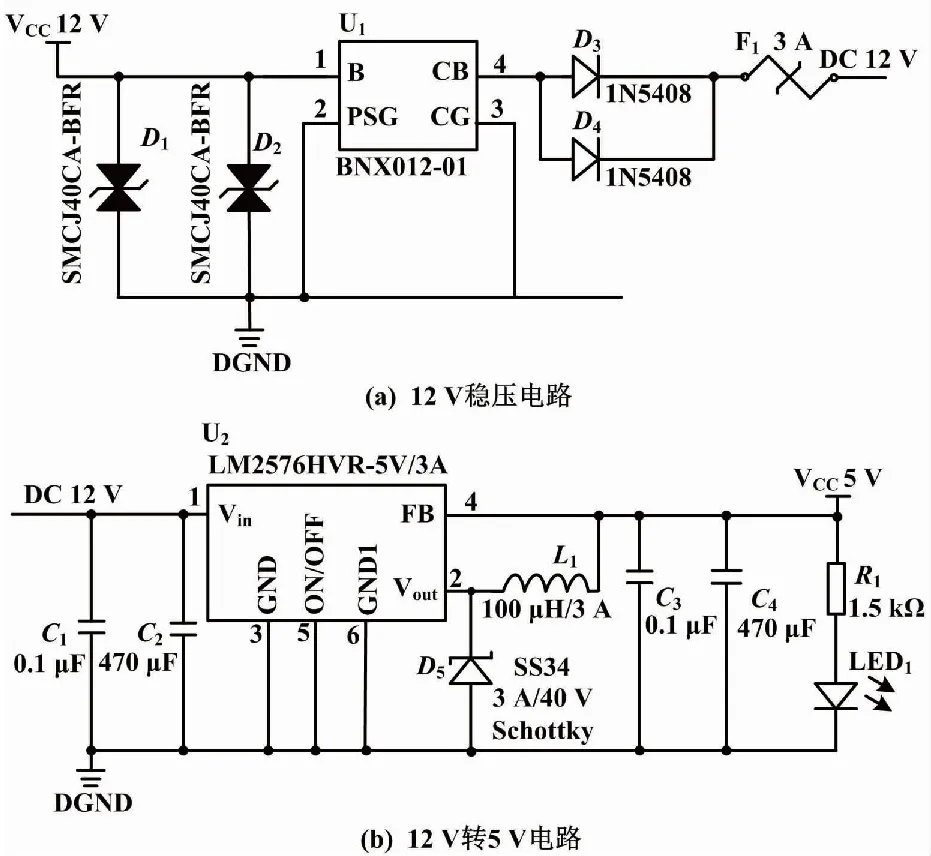

降压模块电路如图3所示。

图3 降压模块电路图

STC15W4K32S4主控板能实现以下功能。

①通用异步收发传输器(universal asynchronous receiver/transmitter,UART)处理5G模块接收的数据信息。

②控制农业机械的PWM输出信号生成。

③霍尔操纵杆位置数据采集。

④PID算法处理。

降压电路采用的是LM2576降压芯片。此芯片最大输出电流可达到3 A,并且具备完善的保护电路。保护电路是一款开关型降压电路,具有发热低、转换效率强的特点。在降压电路中添加一个电感和二极管。其具有储能和续流的作用,可保证输出电能的连续性[8]。

2.3 霍尔操纵杆模块

2.3.1 霍尔操纵杆

5G电动农业机械遥控系统所采用的霍尔操纵杆为非接触式霍尔传感器,具有较高灵敏度的特点,可以检测较小幅度的位移,从而在一定程度上减小因操纵杆摇动角度过大而引发故障的概率。上电后,传感器内部产生磁场。操纵杆位置变化时会改变磁场的强度。磁场强度的变化通过操纵杆内部输出的放大后的霍尔电压反映出来,即通过摇动摇杆到不同位置可以改变输出电压的大小。该霍尔操纵杆通过前后左右两路输出电压信号反映操纵杆位置变化。CPU通过两路输出电压信号的大小判断霍尔操纵杆的位置[9]。

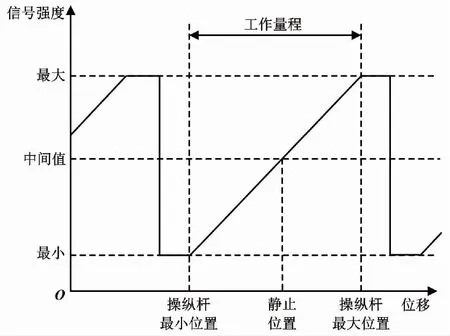

霍尔操纵杆信号输出特性如图4所示。

图4 霍尔操纵杆信号输出特性图

2.3.2 滤波电路

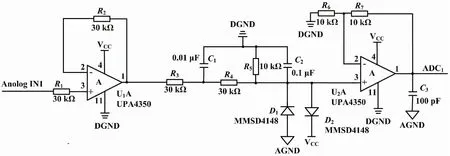

霍尔操纵杆输出电压信号为0~5 V模拟信号,不可避免地存在干扰,因此需要设计滤波电路。滤波电路如图5所示。

图5 滤波电路图

2.4 5G通信模块

2.4.1 5G模块MW800

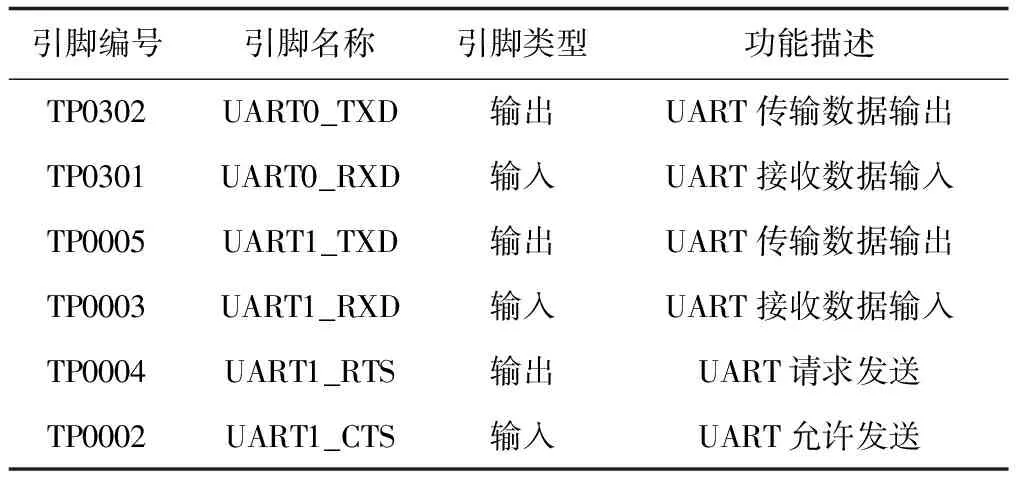

系统采用5G模块MW800进行数据通信。该模块是基于MH5000-31LGA 模块开发的一款多接口工业级5G模块,预留多个类型硬件接口,能极为方便地把现有设备升级到5G,不需要对硬件进行十分大的改造,可缩短研发周期、降低研发成本。该模块具有一路四线UART接口和一路二线UART接口。5G模块二线UART接口仅用于调试,故采用系统通过四线UART与5G模块建立通信,实现数据传递。5G模块UART接口定义如表1所示。

表1 UART接口定义

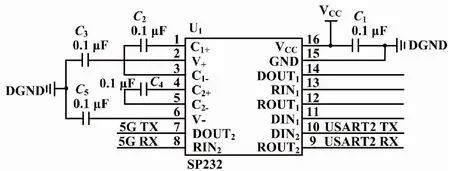

2.4.2 UART通信模块

系统采用UART进行主控模块与5G模块通信。为此,设计UART通信电路。SP232为5 V供电TTL-232电平转换芯片,DIN及ROUT端连接单片机TTL电平UART,则从SP232芯片DOUT及RIN可将其转换为232电平UART。UART通信模块电路如图6所示。

图6 UART通信模块电路图

2.5 光耦隔离模块

由于STC15W4K32S4单片机的I/O口驱动能力相对较弱,为了防止负载所需要的电流过大,以及被控系统电流倒灌损坏CPU,系统采用光耦隔离模块。

当在CH1处输入高电平,引脚1、引脚2之间发光二极管点亮,引脚3、引脚4两端光电三极管在光作用下进入饱和区,则C1处输出5 V电压;当在CH1处输入低电平,引脚1、引脚2之间发光二极管熄灭,引脚3、引脚4两端光电三极管进入截止区,则C1处输出0 V电压。

光耦隔离模块电路如图7所示。

图7 光耦隔离模块电路图

3 软件设计

3.1 软件总体设计

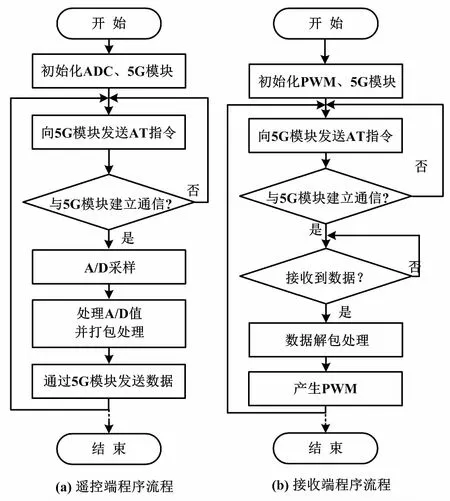

遥控端首先通过主控模块内部模拟数字转换器(ananlog to digital converter,ADC)对霍尔操纵杆输出电压进行采集以获取操纵杠杆位置信息,而后通过对5G模块发送AT指令建立与接收端5G模块的通信。成功建立通信后,主控模块将位置信息处理打包通过遥控端5G模块发送至接收端。接收端接收到发送端数据后,首先按数据格式进行解包处理,然后通过内部PWM发生器产生对应PWM信号,实现对农机的控制。软件总体流程如图8所示。

图8 软件总体流程图

3.2 5G通信软件设计

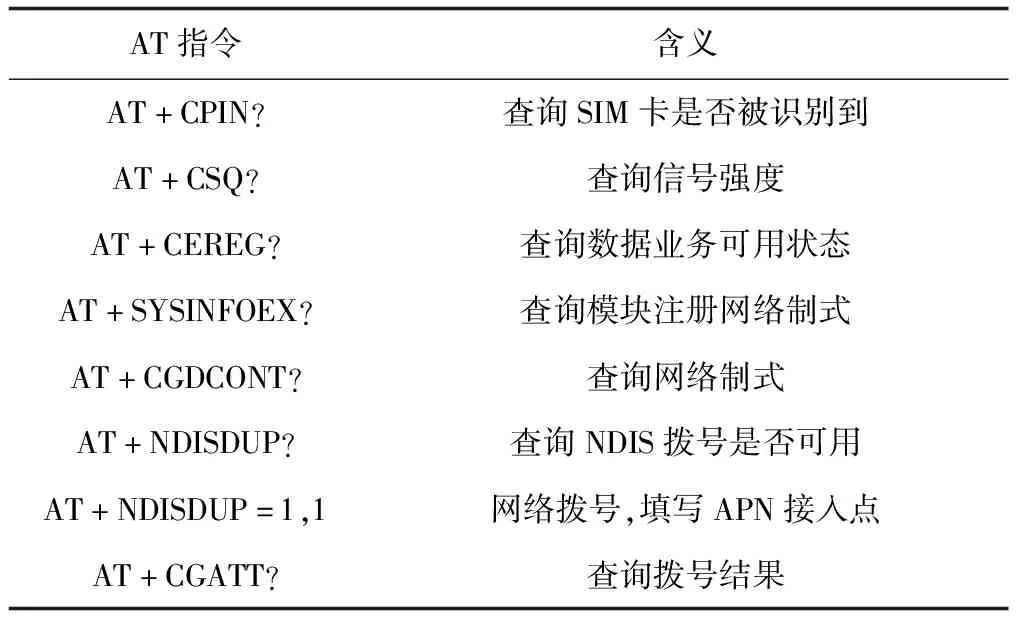

设计采用5G模块拨号上网方式进行5G通信,拨号上网连接成功后即可利用5G数据网络进行数据访问。5G拨号上网AT指令如表2所示。

表2 5G拨号上网AT指令

3.3 数据整合与解析

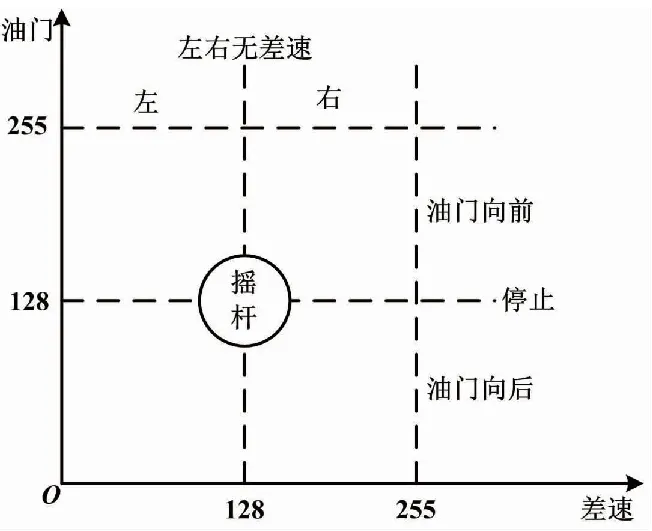

遥控端将操纵杆两路电压信号经由内部ADC将两路电压信号转化为数字量为0~255的两路位置信息,以此标定操纵杆位置。

同时,位置信息通过每一包数据按照格式“a(起始标识符),左右位置数据,前后位置数据,和校验数据,e(结束标识符)”打包发送至接收端,实现位置信息发送。

数据接收后,首先通过检测数据起始标志位‘a’以及检测结束标志位‘e’进行数据筛选,然后通过读取格式化的字符串中的数据来提取数据,最后根据和校验位检测数据正确性,以确保使用数据为有效数据。获取有效信息后,利用CPU内部PWM产生PWM输出信号[10-11]。

操纵杆位置标定如图9所示。

图9 操纵杆位置标定

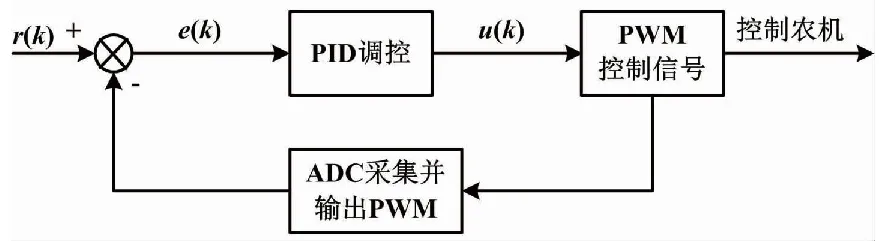

3.4 PID算法

为保证PWM控制信号准确性,输出PWM控制信号采用PID算法处理。通过主控芯片自带ADC测量输出PWM有效电压值,以此确定PWM实际输出值,并结合预设输出PWM进行PID运算[10]。本设计采用位置式PID算法,即:

(1)

式中:u(k)为系统的实际输出PWM;r(k)为给定预设输出PWM;e(k)为给定值与实际输出值构成的控制偏差,e(k)=r(k)-u(k),同时作为PID控制的输入;KP为控制器的比例系数;KI为控制器的积分系数;KD控制器的微分系数。

本设计中,位置式PID系统原理如图10所示。

图10 PID系统原理框图

3.5 脱控检测与紧急停止

为防止被控农机在未接收遥控端信号时出现误动作,本文增设一定时脱控检测程序模块。脱控检测程序模块每10 ms进行一次检测,每次均检测是否接收到遥控系统遥控端数据。若未检测到遥控端数据,则强制产生使农机停止的PWM输出波形,控制农机停止,避免在脱控状态下农机产生失控误动作[12]。

4 系统调试及试验

经测试:12 V电压经过降压模块将电压降为5 V。霍尔操纵杆控制两路产生PWM输出波形,从而实现设计要求。

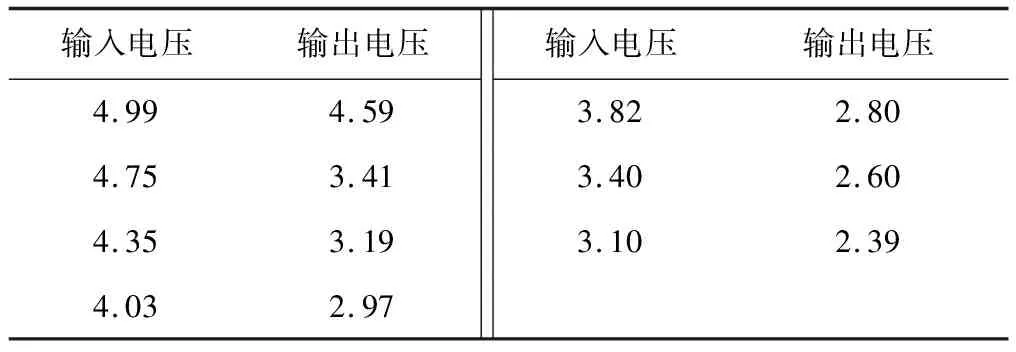

电压跟随器在滤波电路中主要负责阻抗匹配和稳定电压。通过改变电压跟随器输入电压,并与输出电压进行多次测量比,可得到如表3所示的电压跟随器测试数据。

表3 电压跟随器测试数据

滤波电路测试数据如表4所示。

表4 滤波电路测试数据

降压模块电路为整个遥控系统提供电压,包括CPU和各个电路。供电严重影响整个控制器的稳定性。降压电路测试数据如表5所示。

表5 降压电路测试数据

5 车辆试验

为验证5G电动农业机械遥控系统的实用性,将该遥控系统安装于履带式平台车上,通过驱动器对履带式平台车进行了控制测试。

5.1 霍尔操纵杆测试

遥控过程中,霍尔操纵杆将前后、左右两轴位置转换为两路电压信号。

两路采集信号变化如表6所示。

表6 采集信号变化

实际采集信号变化与理论相同。两路信号与操纵杆移动角度成正比函数,在-60°~+60°以内,信号电压大小随着转向角度的增大而增大。

5.2 5G通信模块测试

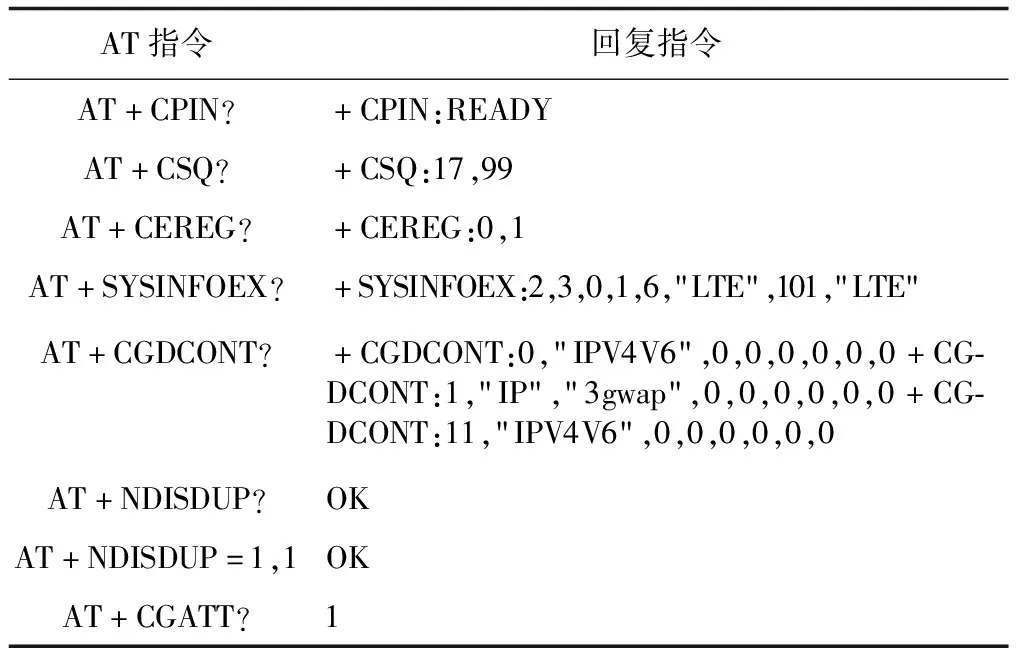

5G模块通过AT指令建立5G网络通信连接,根据回复指令完成通信的建立,同时根据回复指令判断建立是否成功。当回复指令表示5G通信建立成功时,通过四线UART进行数据发送接收测试正常,可实现5G通信。AT指令回复如表7所示。

表7 AT指令回复

5.3 系统PWM输出信号测试

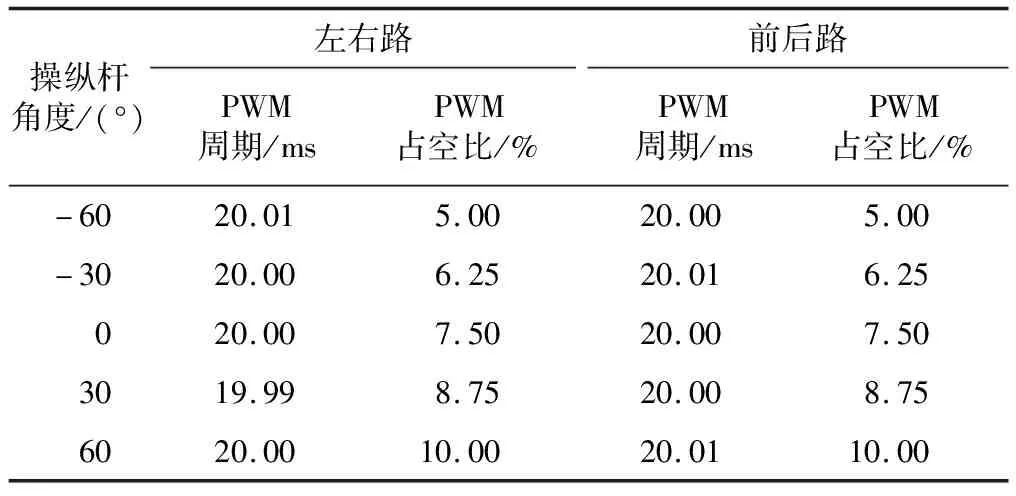

系统使用系统遥控端霍尔操纵杆,通过5G通信对接收端产生的PWM输出信号进行精确控制。测试遥控端霍尔操纵杆角度与接收端产生PWM输出信号关系如表8所示。

表8 操纵杆角度与PWM输出信号关系

5.4 农机控制行驶测试

将遥控系统接收端加装于履带式平台车,通过操控遥控端进行农机控制的测试。当操纵杆处于静止中间位置时,测试车辆静止;经测试,向前(后)推动操纵杆时,测试车辆前进,随着操纵杆前(后)推位移增大速度加快;当向左(右)推动操纵杆时,测试车辆向左(右)原地转弯,随着操纵杆左(右)推位移增大转弯速度加快;当向前(后)推动操纵杆时向左(右)推动操纵杆时,测试车辆可在前进(后退)的同时时向左(右)转弯。该测试结果证明,所设计的系统实现了预期功能。

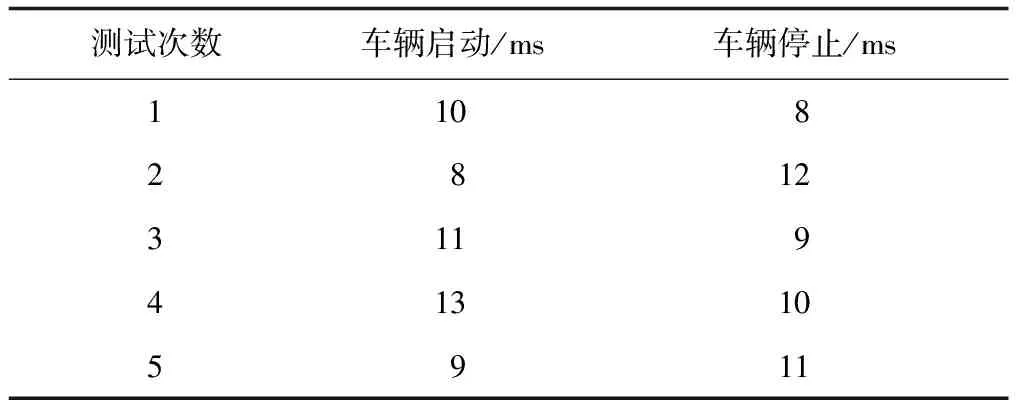

遥控端控制测试车辆的运动,实际测试车辆启停延时时间,进行试验记录。运动控制延时如表9所示。

表9 运动控制延时

6 结论

本文通过PWM输出信号控制以及5G通信,研制了5G电动农业机械遥控系统。该系统通过霍尔操纵杆控制两路PWM输出信号占空比,以此控制大部分电动农机系统运动;结合PID算法控制,控制精确且易于操作。当出现遥控信号中断、农用机械超出范围限度等情况时,通过系统实现急停功能,可避免事故的发生。

试验证明,本文设计的基于STL15的5G电动农业机械遥控系统具有安全性高、实用性强、适用范围广、传输距离远、使用简便、节省劳动力等优点,能够满足当前大部分PWM输出信号控制农机的需求,可解决当前航模遥控系统存在的种种问题,并替代航模遥控系统实现农机控制,具有较强的优越性和良好的市场潜力。