管片钢模激光测量技术的应用

2022-02-25潘伟捷

潘伟捷

(上海隧道工程有限公司构件分公司,上海市 200127)

0 引言

钢筋混凝土衬砌段需要在高精度钢模具中成型。钢模由下模、侧模和端模三部分组成。要求腔宽公差控制在0.5mm范围内,腔弧长公差控制在0.7mm范围内。

混凝土管片整体拼装后,相邻环面与纵缝相邻块体之间的间隙小于1mm。为了达到这样的尺寸精度,钢模具在整个制造过程中都需要严格控制,只有完全满足精度要求的单一结构才能组装成合格的整体钢模具。

然而,传统的测控工具如千分尺、游标深度尺、专用检测样品等只能测量单个点的局部尺寸,不能检测整体形状和位置尺寸。单一的检测数据和结果很难分析制造工艺缺陷和问题。为了解决这一问题,我们介绍了钢管片模具的激光测量与扫描技术,并利用数字化检测手段对钢管片模具进行了全过程检测和数据分析,为产品控制和生产过程提供了强有力的数据支持[1]。

1 钢模激光测量装置简介

1.1 钢模激光测量技术概述

与传统检测技术相比,钢模具激光测量技术可以在表观长度和有效范围内提供具有一定采样密度的点云数据,具有较高的测量精度和数据采集效率,有效地避免了传统检测数据的局限性和片面性。钢模具激光测量技术对光照条件没有要求,可以快速直接获得目标表面所需要的所有坐标,可以利用坐标之间的距离来计算、检测钢模具的尺寸。钢模具激光测量技术在建材机械和工程机械制造领域具有重要意义。

1.2 钢模激光测量装置简述

装置组成:感测头(2个),放大器(2个,型号:1L-1000),DL-RS1A通信模块(2个),232转USB转化器(2个,型号:OP-84114),手持电脑,线缆及电池。

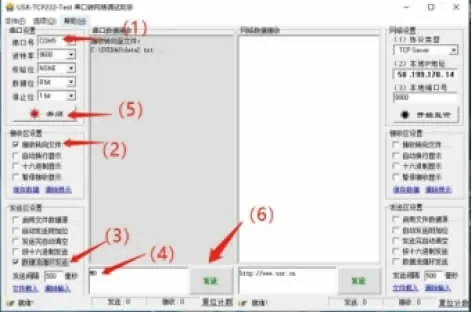

首先,将传感器放大器与DL-RS1A连接;然后,将放大器与感测头相连、通信模块与232转USB转化器相连;最后,把放大器和电源连接,转换器的USB插入电脑。如果这时电脑已安装USB转RS232串口驱动程序和串口调试助手,那么串口调试助手即可监听通信模块的串口号(见图1),之后就进行数据传输了。

图1 激光装置连接方式

1.3 钢模激光测量装置的测量精度

钢模激光测量装置的最高测量精度为0.01mm,对于管片钢模要求的尺寸精度而言,钢模激光测量完全可以满足使用要求。

2 管片钢模实际检测试验分析

根据隧道直径的大小,隧道衬砌环管片的长度一般可达数米。根据隧道工程的要求,生产管片的钢模精度要求一般以0.01mm级别进行测量检验。这样的高精度是钢结构制造中比较少见的,也是管片钢模具不同于其他模具的技术难点。就此对一组典型的6m系列管片钢模部件进行了全程跟踪检验,根据数据结论分析生产工艺中存在的不足和缺陷,通过改善工艺流程,提高产品质量。

2.1 管片钢模的组成部分

管片钢模一般由两个侧模、两个端模、一个底模和相关附件组成。两个侧模形成的档距尺寸是环宽尺寸,两个端模间的尺寸是弧长尺寸,底模至侧模顶面的尺寸是深度尺寸。这三组尺寸是管片钢模装配后的关键控制尺寸。为达到装配后整体尺寸合格,必须严格控制单件的尺寸精度,及时修正过程缺陷是关键。

2.2 钢模激光测量试验步骤

(1)根据钢模和测量精度要求确定圆形贴纸的直径。不同宽度为1200mm、1500mm、2000mm;不同精度要求为0.05~0.1mm。若最大允许误差MPE=0.1mm,通过计算得知圆的直径最大值Dmax≈15.49mm。为了保证最后结果偏差较小,本次采用直径10mm的圆形贴纸。

(2)打开手持电脑的数据采集界面和串口调试助手(两个),并设置相关参数,再发送至设置区域中,设置数据流循环发送、确定串口设置的串口号以及发送串口数据接收(见图2)。

图2 串口调试助手界面示意图

(3)将圆形贴纸尽可能对称地贴于钢模两侧(见图3),钢模设置3组,共6个测量点,将圆形贴纸贴于钢模管片两测量点的中点,应贴6个圆片。

图3 钢模上的圆形贴纸

(4)使用时,按下开关,将测杆尽量对准两个圆心,当确保左右两个激光测距仪的激光束在圆内时,并且两个放大器上都有读数,松开开关,在5s内放大器会产生读数。

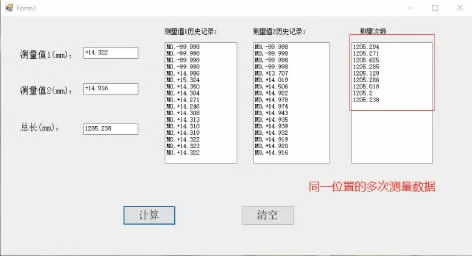

(5)如图4所示,输送至后台PAD,加上杆长整合处理算出结果。最终结果虽然不是真实钢模宽度,但是这次实验目的主要是测量数据的稳定性,对于同一位置多次测量后发现,若有他人协助,误差可以控制在0.01~0.1mm之间。

图4 钢模激光测量现场照片

2.3 钢模激光测量试验应用情况分析

目前加工制作的激光测量试验装置已经能够完成管片钢模的测量和数据导出操作,具有一定适用性,但是在多次试验和应用过程中发现该装置仍存在部分不足,主要包括以下几个方面:

(1)由于圆直径较小,加之本次贴纸颜色和钢模颜色相近,在测量时,激光难以识别到钢模上的贴纸,造成单人测量时“顾左顾不了右”的情况,从而导致测量误差较大。

(2)此次所有设备重量都集于测量杆上,测量时间过长会导致工作人员胳膊酸累,造成测量杆不稳,使问题(1)更为严重。

2.4 改进后钢模激光测量试验

针对现有试验装置存在的不足,对装置的优化研究主要集中在两个方面:

(1)信号实现无线传输

原来的测量信号传输过程为:CMOS激光位移传感器—放大器单元—RS232串口—USB串口—上位机。这种传输过程需要将信号通过有线的方式从测量仪传入上位机。携带上位机的测量人员操作时不能远离测量仪,且在操作过程中要关注传输线的缠绕问题。

改进后的信号传输过程为:CMOS激光位移传感器—放大器单元—RS232串口—TTL串口—HC-05蓝牙模块—上位机。这种传输方式可以通过HC-05蓝牙模块将信号发送至上位机,实现无线传输。

改进后的测量仪可以解决操作过程中传输线的缠绕问题。在操作过程中由于没有传输线的干扰,操作人员的行动也会更加方便。尤其在操作人员进入钢模的过程中,原来有线传输,操作人员进入钢模需要有第二人帮助,改进后可以单人进入钢模。

(2)设备时间移动式测量

原测量仪需要通过磁吸块进行定位,但由于钢模不平整,很多位置固定磁吸块困难,因此需要调整测量方式。调整后,测量方式改成手持式测量,操作人员按下测量按键后,测量仪开始测量,操作人员控制测量仪的激光打在测量点上,直到测量系统出现测量值。如图5所示,测量仪会每隔0.5s读取一次数据,读取20组有效数据后取测量值的最小值为实际测量值。

图5 实际测量界面图

与原来的测量方式相比较,手持式测量可以避免钢模表面不平整带来的测量困难,只需要操作人员手持测量仪使激光对准测量点即可完成测量。对准过程允许操作人员适度偏移,系统会选取最短的测量值作为实际测量值。这种手持式测量方式,仅需一人即可完成测量任务,而原来的测量方式需要第二位操作人员帮助安装磁吸块。

3 结语

通过对设计的试验装置进行多次现场测试和测量,验证了设计的装置能够满足使用要求,是可行的。同时,对该装置进行了优化,使其更加适用和安全,形成了一种新的管片钢模具激光快速测量工艺。主要研究结论如下:

(1)管片钢模具激光测量技术是建材机械和工程机械生产各个过程中对异型件进行测绘和检测的有力工具,值得推广应用;

(2)通过激光测量得出的数据与钢模标准数据进行比对,可以发现钢模生产过程中存在的问题,以便及时纠正并解决,为生产打下坚实的基础,保证管片生产的整体质量。

(3)通过管片钢模具激光测量试验,可发现测量设备在测量过程中存在的缺陷和不足,及时进行纠正。经过校正的设备测量数据更准确,读取速度更快,为获得更准确的钢模具检测数据奠定了基础。

(4)通过总结和分析大量的钢模具测试数据,归纳钢模尺寸的变化规律与环境温度、工艺流程、生产批量以及其他因素的影响关系,从而得出相应的结论,可以对钢模的大规模生产质量进行控制。希望本案例的应用能为同类产品的制造提供参考,使钢模激光测量技术得到充分发挥[1]。