近距离煤层蹬空开采围岩应力及裂隙演化规律

2022-02-25赵毅鑫刘文超刘焕海王朋朋师洋洋翟江澎

赵毅鑫,刘文超,张 村,刘焕海,魏 勇,王朋朋,师洋洋,翟江澎,高 森

(1.中国矿业大学(北京) 共伴生能源精准开采北京市重点实验室,北京 100083;2.中国矿业大学(北京) 能源与矿业学院,北京 100083;3.山煤集团左云草垛沟煤业有限公司,山西 大同 037000)

兼并重组整合矿井是以整合井田内煤炭资源提高煤矿集中度、满足经济发展与市场需求加快煤炭资源开发建设、提高机械化程度保证煤矿安全高效生产、延长矿井服务年限促进煤矿可持续发展增加企业经济效益为目的。兼并重组整合设计不规范开采工艺简单、生产技术落后机械化程度低、工作面煤炭资源采出率低安全基础薄弱、煤炭生产集中度低煤炭资源破坏严重的矿井。整合矿井井田及周边采空区、巷道分布及关闭情况等导致生产地质环境比较复杂,给矿井安全高效生产带来挑战。

近年来,国内学者针对近距离煤层上行开采进行了大量研究并取得了诸多有价值的成果。如在上行开采可行性研究方面,姜耀东等对大面积巷式采空区上覆岩层破坏失稳机理进行研究,提出了大面积巷式采空区上方煤层上行开采可行性判定理论及方法;孙闯等对大采高条件下上行开采关键问题进行研究,提出了该条件下上行开采可行性判别方法;李杨等对近距离煤层上行开采的扰动破坏影响进行研究,建立了上行协调开采的“可行度”定量判别式与评价体系;黄鹏等对传统垮落上行和充填上行开采覆岩移动机理进行对比分析,提出了充填上行开采可行性条件。在上行开采安全保障技术研究方面,刘明杰等对蹬空开采顶底板破坏特征进行研究,提出了开采安全隐患及其应对措施;吴宝杨等对近距离坚硬顶板等特殊地质条件下煤层上行开采过程中覆岩破断形态和应力演化规律进行研究,推导出了下部采空区边界处“悬空结构”二次失稳的形式及其判据;杨科等对蹬空与非蹬空开采覆岩运移和支承压力特征进行分析,揭示了二次采动应力演化机理,提出并实施了提高回采上限开采技术方案;在上行开采采场围岩应力、覆岩运动及裂隙演化规律研究方面;冯国瑞等对刀柱残采区形成时和上行长壁开采过程中采场支承压力时空演化规律进行研究,提出了上行采动影响下超前采动煤柱的基本概念并解析了其所受平均支承压力;张向阳等对深部近距离煤层上行开采过程中围岩应力、岩层裂隙分布特征及其演化规律进行研究,阐述了岩层下沉变形曲线与岩层断裂、覆岩裂隙和受力状态的关系;杨滨滨等对近距离煤层上行、下行开采方式下重复采动覆岩裂隙时空演化特征进行研究,提出了3个表征覆岩裂隙的特征参数。在上行开采采场围岩稳定性及其控制技术研究方面,崔峰等对近距离强冲击倾向性煤层上行复采覆岩结构演化、矿压显现以及震源分布特征进行研究,得出了确保上行开采覆岩结构稳定的煤柱剩余尺寸;张宏伟等对近距离煤层群的连续性和完整性进行研究,确定了下煤层开采后上煤层结构变化特征与上行开采巷道布置方案;黄万朋等对下层煤采动裂隙形态及围岩应力分布特征进行研究,提出了上行开采巷道内错和外错式2种布局方案;周泽等对上行开采过程中顶板巷道围岩破坏机理及稳定性控制进行研究,提出了上行开采裂隙带顶板巷道支护技术。综上可见,对近距离煤层上行开采期间采场围岩应力、覆岩裂隙分布特征及其时空演化规律的研究相对较少。草垛沟矿是兼并重组整合矿井,由原大同市左云县鹊山镇的斗子湾矿、草垛沟矿、镜子沟矿,管家堡乡曹家沟矿、斗子湾矿和张家场乡窑湾矿以及已经关闭的南梁矿和县营小西沟矿重组整合后的矿井。井田内主要可采煤层自上而下为5,8,8,11,14煤层,其中5,11,14煤层已回采结束,导致中间厚度较小的8煤层处于蹬空状态。为延续接替开采工作面,确保工作面安全高效生产,如何开采被蹬空且受下部11煤层开采影响更大、层间距更小的8煤层煤炭资源是目前亟需解决的关键问题。

笔者在前人研究基础上,以山西草垛沟矿8201综采工作面为研究背景,采用理论分析、数值模拟、钻孔探测等研究方法对近距离煤层间重复采动影响下8201综采工作面底板岩层完整性与承载力进行研究,同时,针对蹬空开采期间工作面潜在安全隐患提出相应的防治措施。

1 近距离煤层蹬空开采条件分析

1.1 工程概况

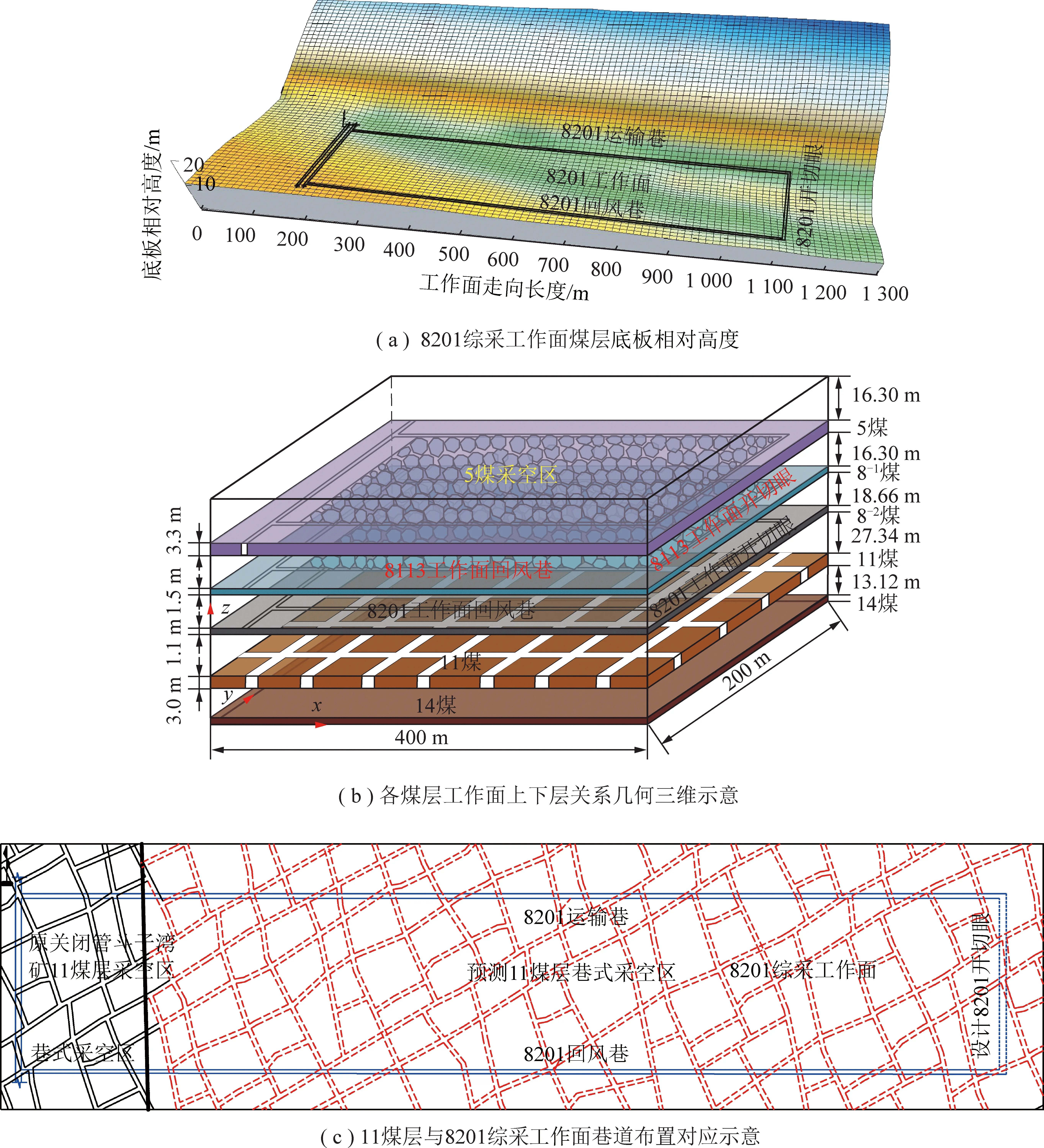

重组整合后草垛沟矿8201综采工作面设计走向长度1 090 m,倾向长度150 m,采高2.4 m;根据钻孔资料与工作面巷道及开切眼揭露,工作面煤层赋存深度132.7 m,煤层倾角0°~4°,煤层厚度0.95~1.20 m,平均1.10 m,整体西高东低,单斜构造;工作面回风巷、运输巷断面均为矩形,尺寸分别为3.0 m×2.4 m,4.2 m×2.4 m(宽×高),均沿煤层顶板起底掘进采用锚网索支护;掘进900 m后巷道出现围岩破碎支护困难、掘进面瓦斯含量频繁超标、掘进困难、工程进度慢等问题,因此,在巷道860 m处封堵已掘巷道沿煤层底板挑顶提前准备工作面开切眼。煤层底板相对高度及巷道布置如图1(a)所示。

1.2 地质特征及上下层关系

根据地质资料8煤层直接顶为厚度7.75 m的细粒砂岩,基本顶为厚度7.75 m的砂质泥岩,直接底为厚度5.8 m的细粒砂岩,基本底为厚度14.3 m的中粒砂岩;其上方为8煤层,层间距平均16.77 m,煤层均厚1.17 m;8煤层上方为5煤层,层间距平均16.30 m,煤层均厚3.3 m,井田内8,5煤层均部分采空。8201综采工作面与上部8煤层8113综采工作面采空区基本处于重叠布置。

8煤层下部为11煤层,如图1(b)所示,层间距平均27.34 m;该范围内11煤层由于资料缺失工作面及巷道布置情况不详,仅存图1(c)左侧黑色实线部分,红色虚线部分为依据其推测采空区大致走向和分布情况;11煤层为巷柱式开采且均已全部采空,无长壁式采煤形成的大面积采空区。其中11煤巷柱式采高3.0 m、宽度4.0 m,煤柱宽度20~35 m、长度50~80 m。

整合之后矿井井田及周边采空区、巷道、废弃矿井分布和关闭情况比较复杂,不排除局部区域有矿井水、瓦斯及有毒气体富集;现场地质资料显示井田东部和南部沟谷地段5煤层盖山厚度小,煤层开采对局部地表产生严重破坏,其导水裂隙带可达基岩面及地表;据8煤层采掘期间揭露断层情况,预计8201综采工作面两巷均会揭露断层。

1.3 近距离煤层蹬空开采地质条件概况

根据现有资料结合近距离煤层采掘期间揭露情况,5,8,8煤层导水裂隙带可能存在导通,同时还沟通大气降水、部分地表水或第四系松散层含水层。同时,基本排除8201综采工作面本层位及其上方安全隐患。

下伏11煤层为巷柱式开采且无长壁式采煤形成的大面积采空区,巷柱式开采顶板结构运移特征及覆岩裂隙演化规律不详,采空区范围及覆岩裂隙带发育情况无法确定。如图2所示,蹬空状态下8煤层回采期间开采扰动必然影响下伏11煤巷柱式采空区顶板-煤柱系统平衡结构的稳定性,引起平衡结构失稳-再平衡变化;与此同时8201综采工作面顶板岩层裂隙不发育完整性好,易造成采空区大面积悬顶,增大采场围岩静载荷及工作面支架阻力,加剧底板岩层损伤破坏,影响底板岩层完整性与承载能力,存在工作面台阶式下沉、支架或设备嵌入底板等安全隐患。因此,11煤巷柱式开采下顶板结构运移特征及覆岩裂隙演化规律需进一步深入研究。

2 巷柱式采空区覆岩裂隙演化规律

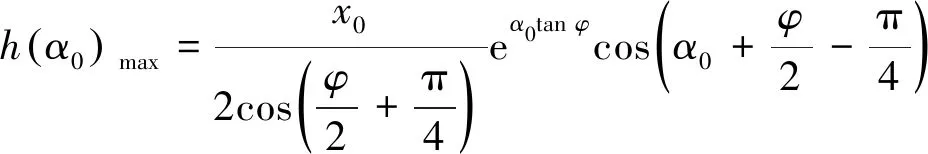

2.1 巷柱式采空区顶板力学模型

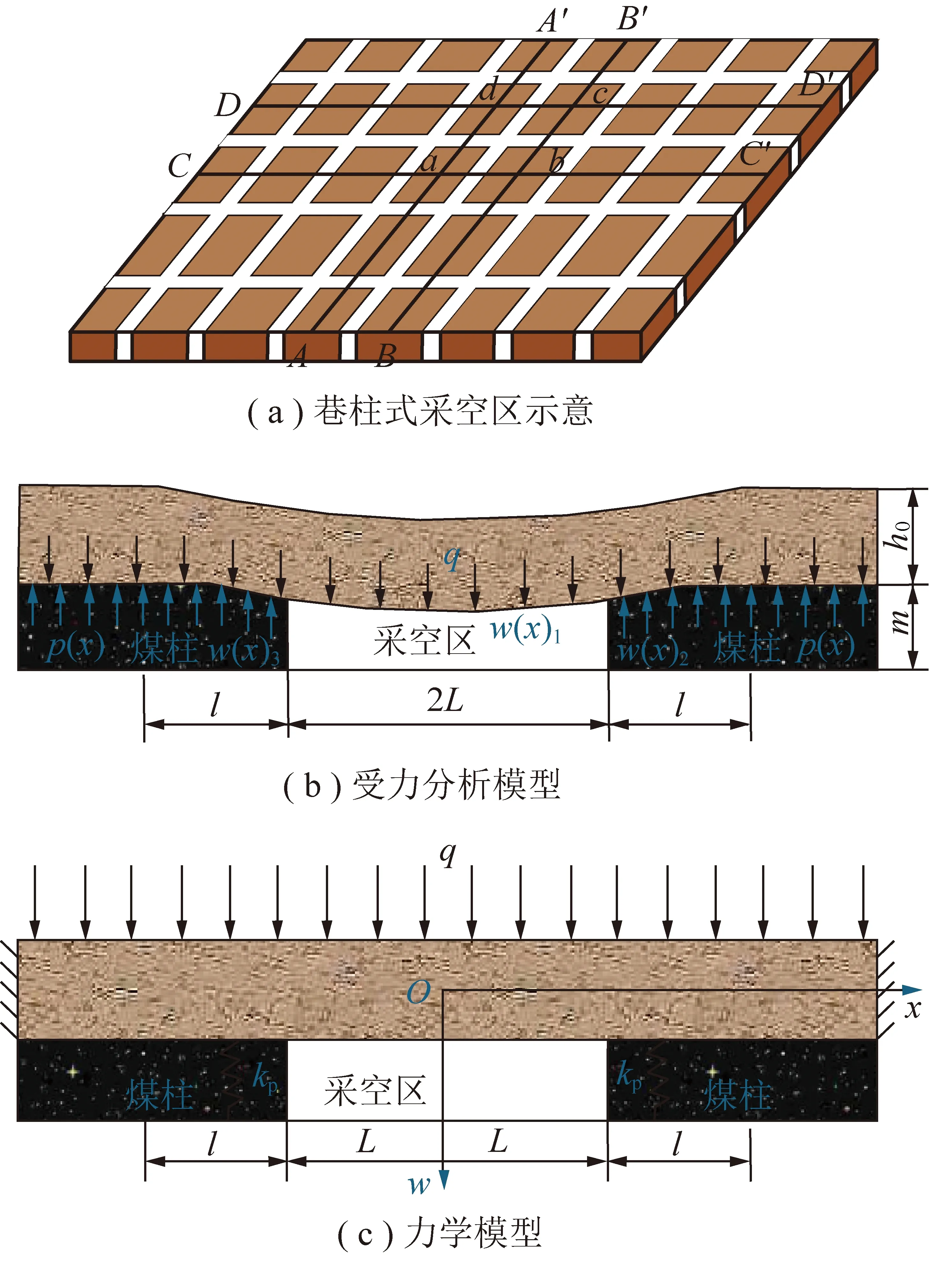

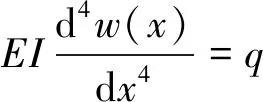

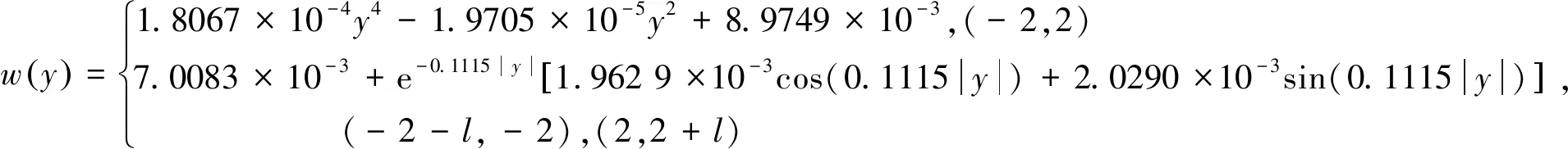

假设8201综采工作面采掘期间下伏11煤层采空区顶板始终未发生断裂,其下方煤柱未发生塑性破坏,顶板与煤柱仅产生弹性形变且顶板在相邻介质交界面的弯曲下沉挠度具有连续性,巷柱式采空区如图3(a)所示。

图1 工作面概况Fig.1 Working face profile

图2 各煤层导水裂隙带预计高度示意Fig.2 Schematic diagram of each seam fracture zone

图3 顶板-煤柱系统示意Fig.3 Schematic drawing of the coal seam roof-pillar system

..力学模型的建立

根据WINKLER地基假设:地基表面任一点的沉降与该点单位面积上所受的压力成正比,即

()=()

(1)

式中,()为地基压力;()为地基下沉量;为地基系数。

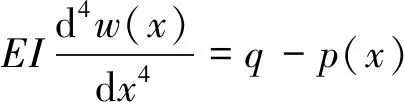

假设顶板与煤层均水平且不存在构造,将巷柱式采空区顶板和两侧煤柱分别简化视为均质弹性岩梁和弹性地基;假设顶板岩梁弯曲下沉挠度与其下方弹性地基上表面的竖直位移相等;以岩梁挠度函数()为基本未知量建立坐标系,原点取在采空区中线位置上方顶板岩梁中心线上。图3(b)为图3(a)中()段顶板岩梁-弹性地基受力分析模型,图3(c)为梁-地基系统力学模型,其中煤柱宽度为,巷柱式采空区宽度为2,且,为常数;()为∈(0,)区间巷柱式采空区上方顶板岩梁位移函数,()为∈(,+)区间煤柱上方顶板岩梁位移函数,为顶板岩梁厚度,为煤层回采高度,为顶板岩梁承受的覆岩载荷与自重之和视为均布载荷,为煤柱弹性地基系数。

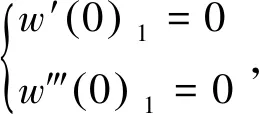

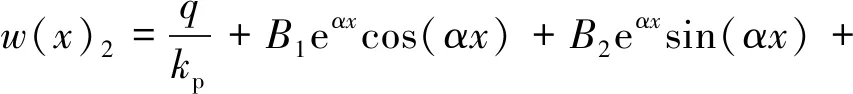

..力学模型的求解

利用Winkler假设,挠度()与载荷、地基压力()关系为

(2)

式中,为顶板岩梁弹性模量;为单位宽度顶板岩梁惯性矩。

(1)巷柱式采空区上方∈(0,)区间的顶板岩梁受上覆岩层载荷与自重作用,其弯曲下沉挠度微分方程为

(3)

该区间顶板岩梁弯曲下沉挠度函数为

(4)

式中,,,,为常数。

(5)

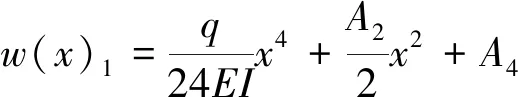

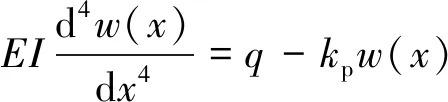

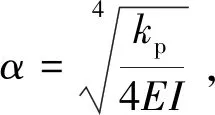

(2)巷柱式采空区煤柱上方∈(,+)区间的顶板岩梁上部受覆岩层载荷与自重,下部受弹性地基的反力共同作用,其弯曲下沉挠度微分方程为

(6)

e-cos()+e-sin()

(7)

式中,,,,为常数。

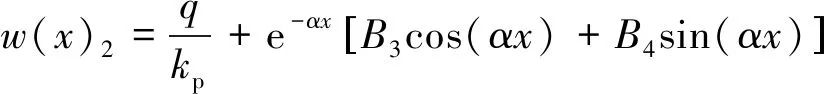

在无穷远处顶板岩梁转角为0,()趋近于,则边界条件有()|→∞=,可得==0。因此,巷柱式采空区上方∈(,+)区间的顶板岩梁弯曲下沉挠度函数为

(8)

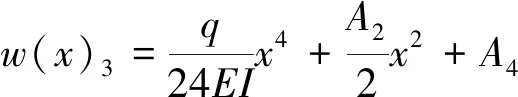

(3)巷式采空区上在∈(-,0)区间的顶板岩梁受上覆岩层载荷与自重作用,其弯曲下沉挠度微分方程为()且与()关于对称,即()=(-)。因此,巷柱式采空区上方∈(-,0)区间的顶板岩梁弯曲下沉挠度函数为

(9)

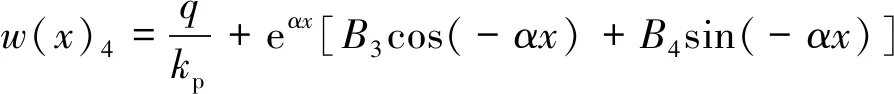

(4)煤柱上方在∈(--,-)区间的顶板岩梁受上覆岩层载荷与自重作用和弹性地基的支撑力共同作用,其弯曲下沉挠度微分方程为(),且与()关于对称,即()=(-)。因此,巷柱式采空区上方∈(--,-)区间的顶板岩梁弯曲下沉挠度函数为

(10)

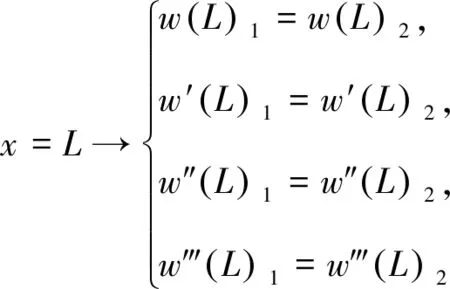

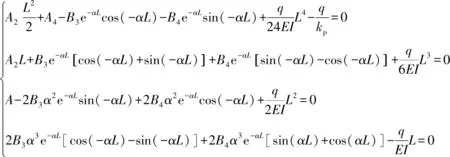

顶板与煤柱系统中顶板在相邻介质交界面上方的下沉挠度具有连续性,即顶板岩梁弯曲下沉挠度函数曲线在=处连续,则

(11)

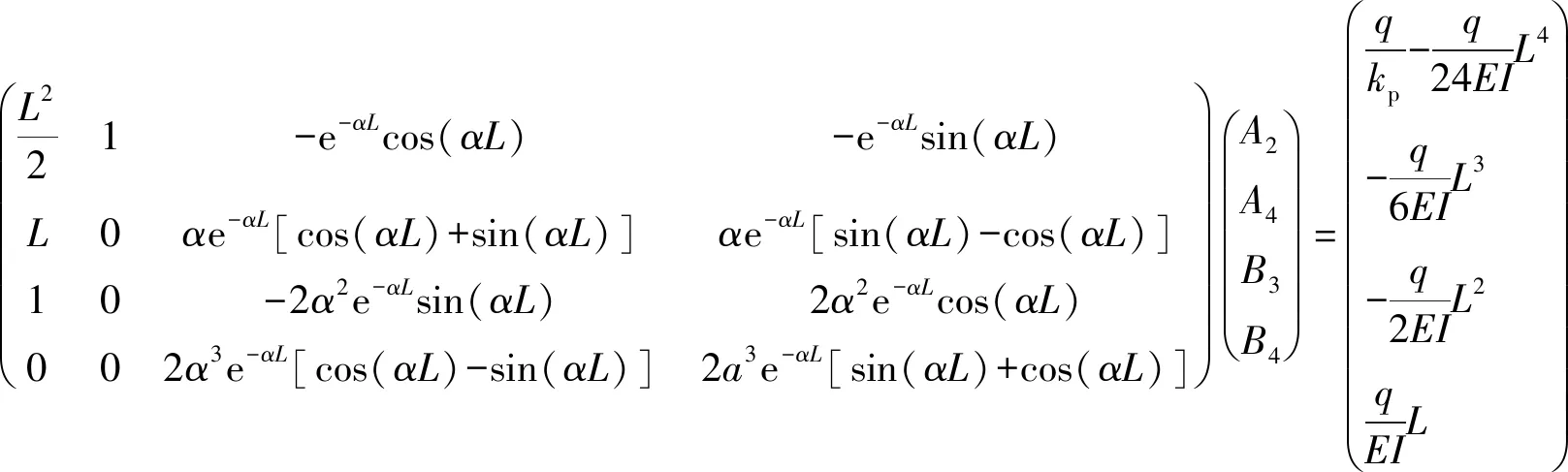

由式(11)整理可得式(12),将式(12)视为关于,,,为未知量,其他参数均为已知量的多元线性方程组,将该多元线性方程组转化为矩阵形式求解,具体形式如下:

(12)

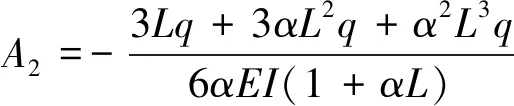

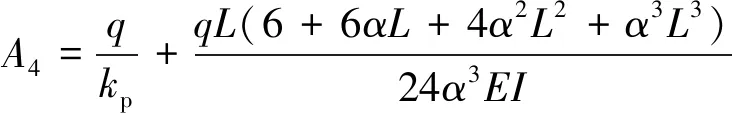

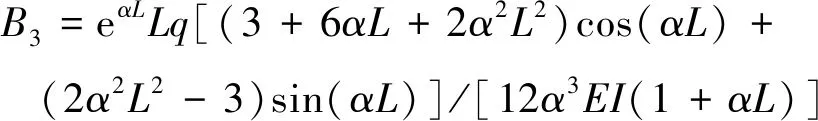

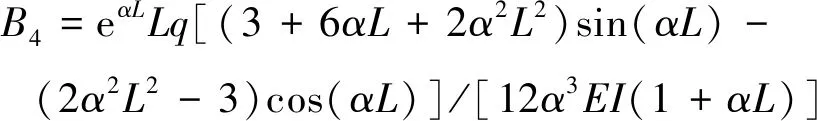

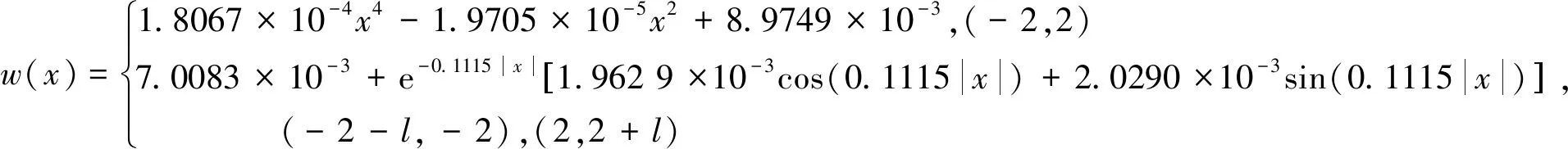

运用数学分析软件求解上述矩阵中未知量向量,可得,,,的解析表达式,具体求解结果如下:

在轴方向上巷柱式采空区顶板岩梁结构与受载情况相同,在∈[--,+]区间的顶板岩梁弯曲下沉挠度函数曲线关于对称;在轴方向上巷柱式采空区顶板岩梁结构与受载情况相同与轴方向上相同,顶板岩梁挠度函数表达式与轴方向类似。根据草垛沟矿实际地质条件可得如下相关参数:11煤层平均赋存深度168.2 m,巷柱式采空区宽度2=40 m,为上覆岩层平均容重,取25 kN/m;顶板岩梁的弹性模量=25 GPa,=9697 6×10kN/

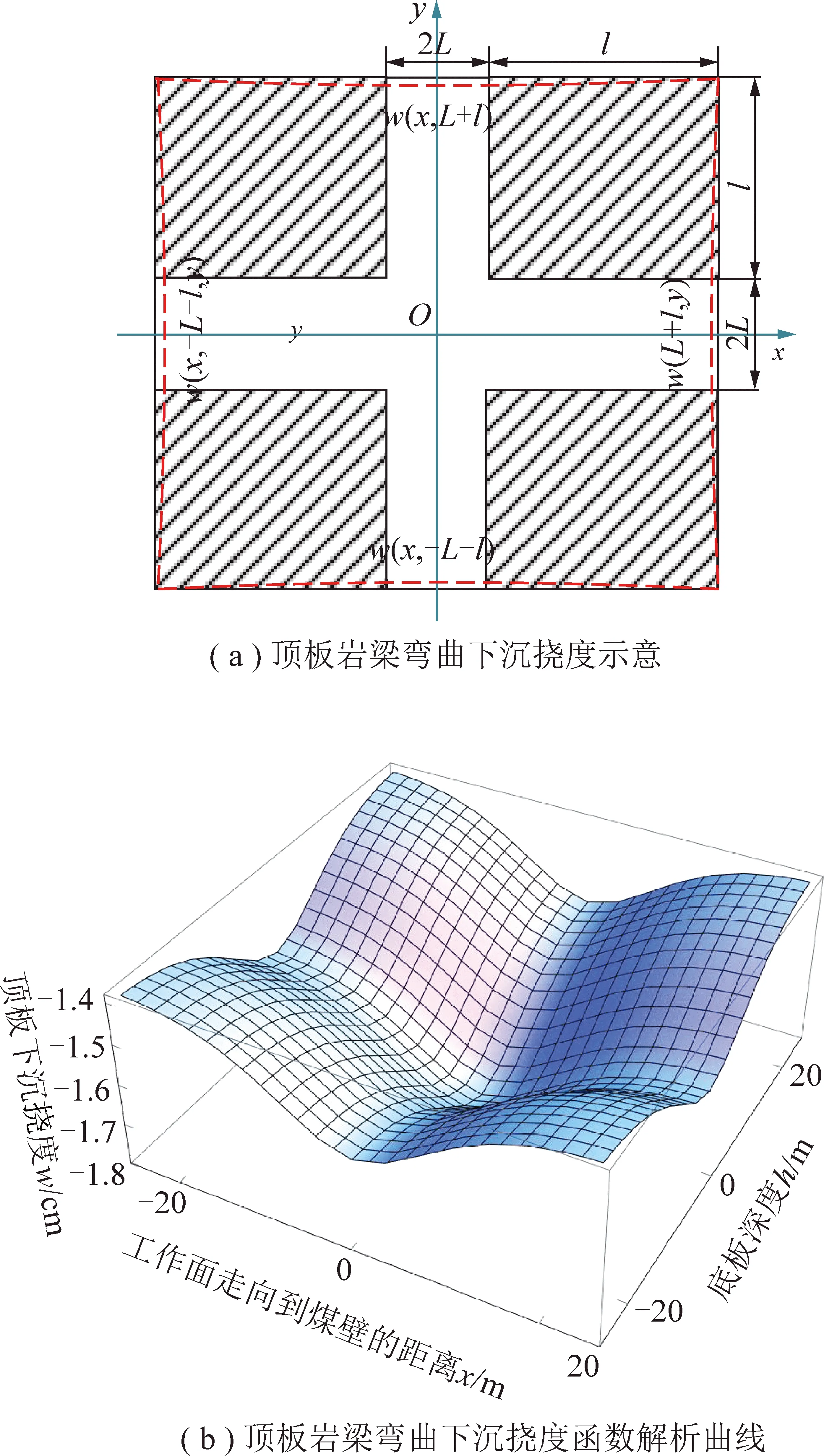

以,为自变量,顶板岩梁弯曲下沉挠度(,)为因变量建立空间立体坐标系,坐标原点设置在巷柱式采空区交汇处中心,巷柱式采空区交汇处在[--,+]范围内的上方顶板岩梁弯曲下沉挠度函数可表示为(,)=()+(),具体巷柱式采空区顶板岩梁弯曲下沉挠度示意如图4(a)所示,其挠度函数解析曲线如图4(b)所示。

由图4可以看出,基于弹性地基假设的顶板-煤柱系统产生弹性形变,且顶板岩梁在相邻介质交界面的弯曲下沉挠度具有连续性,顶板岩梁弯曲下沉最大位置在巷柱式采空区交汇处为2 cm。

2.2 巷式工作面采动应力、覆岩裂隙演化规律

..数值模拟

(1)模型的建立。本次模拟采用CDEM进行计算,对11煤层回采期间工作面采动应力、覆岩裂隙分布特征与时空演化规律进行研究,探究采空区覆岩裂隙带发育最大高度。根据工作面地质条件及覆岩特征,模型尺寸为500 m×190 m(长×高),具体如图5所示。

图4 11煤巷柱式采空区顶板岩梁弯曲下沉示意Fig.4 Bending sinking curves of the 11 coal seam roadway goaf

图5 数值模拟模型Fig.5 Numerical simulation model

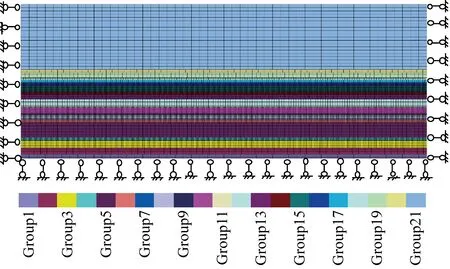

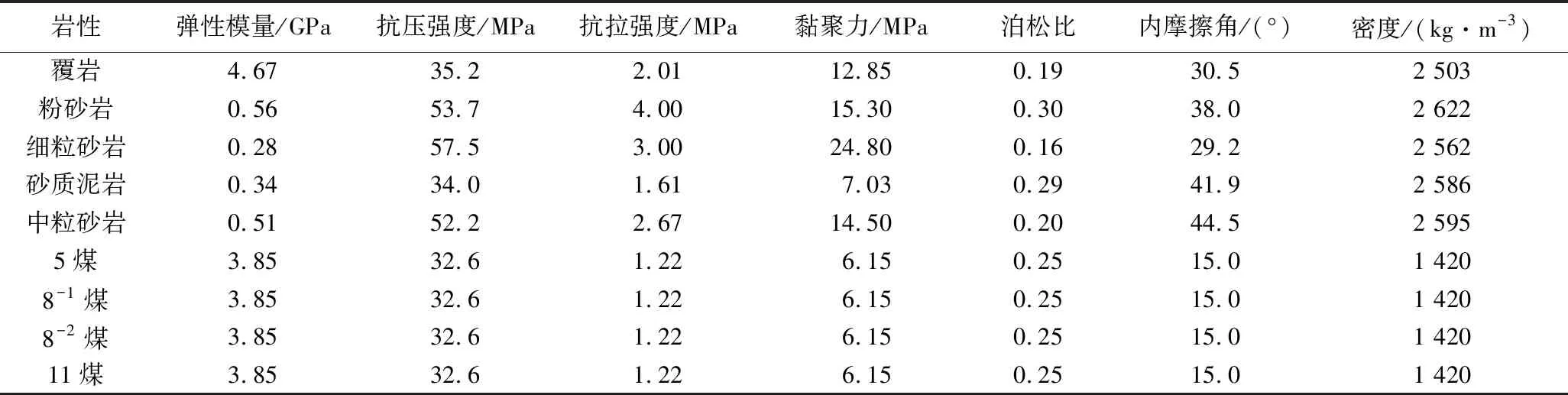

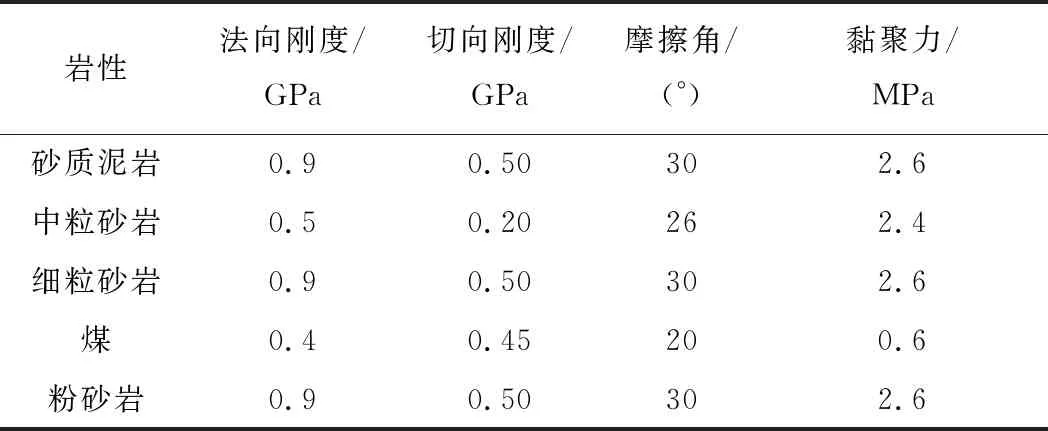

为减小边界影响,在已建立工作面左右侧留设100 m的边界保护煤柱。参考草垛沟矿各煤层顶底板岩石力学试验数据确定数值模拟计算中岩石力学参数,各煤岩层采用力学参数见表1,煤岩层之间结构面的物理力学参数见表2。

(2)开挖模拟方案。通过循环开挖巷道来模拟11煤巷柱式动态回采过程,按照现场实际巷柱式开采采高3.0 m,宽度4.0 m,煤柱宽度20 m;11煤层上方5煤已回采完毕,为了还原采场周边实际力学环境,按照各煤层回采顺序进行模拟开挖直至各采空区充分采动压实、顶板结构稳定平衡之后再进行11煤层模拟开挖回采;为得到巷柱式开采下采动应力变化规律,在预开挖工作面中心及上方各层位岩层内布置应力监测线。

表1 各煤岩层岩体力学参数

表2 结构面物理力学参数

..工作面采动应力、覆岩裂隙演化规律

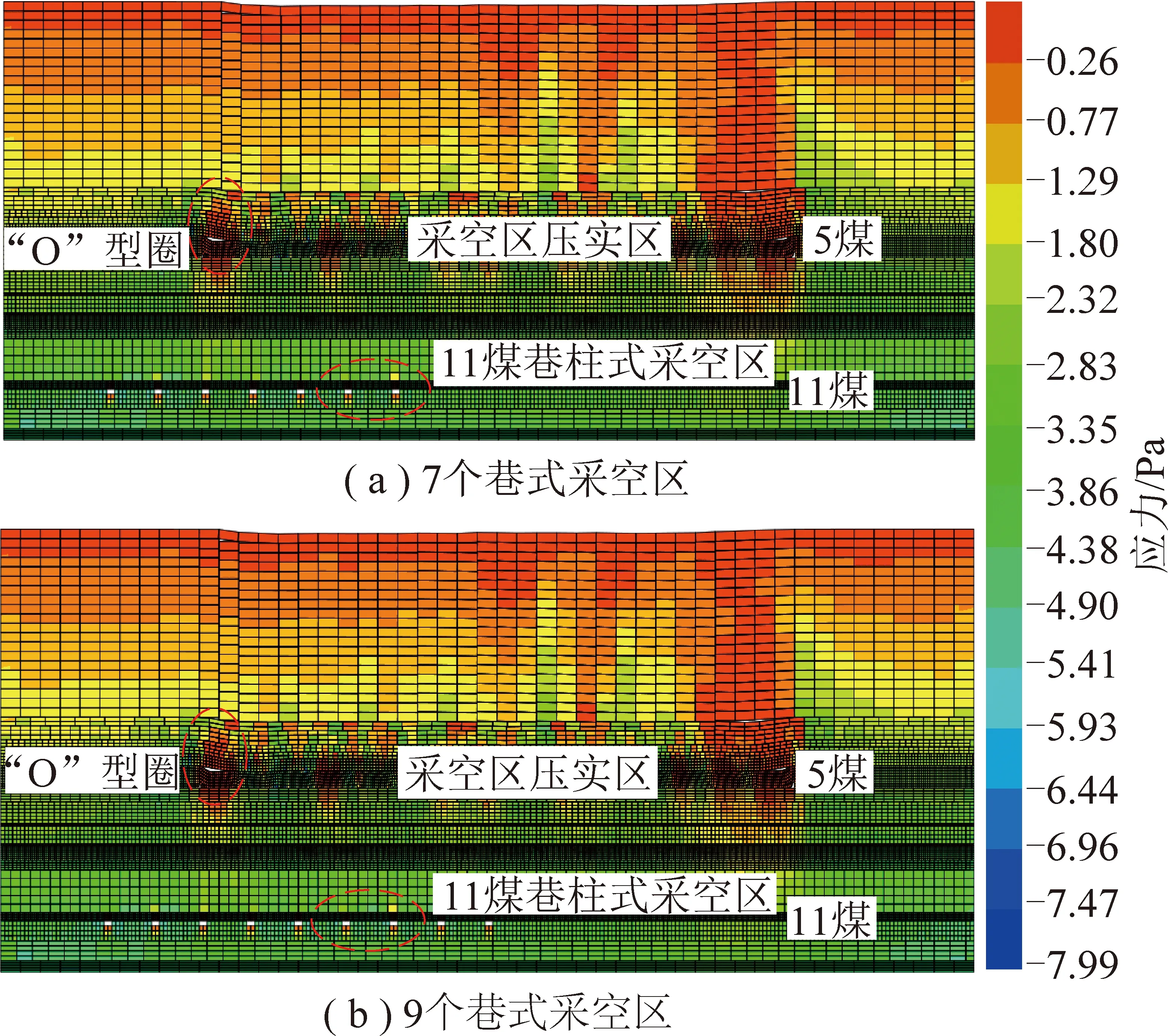

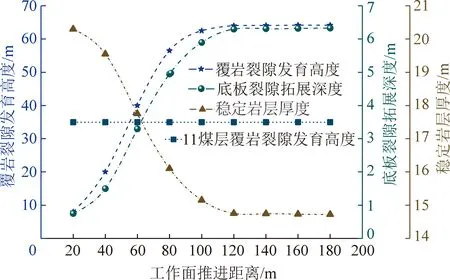

巷柱式开采过程中开挖不同数量巷道引起采场围岩应力与采动裂隙动态演化,在此仅给出2种典型结果,如图6,7所示。

11煤巷柱式开采采高3.0 m、宽度4.0 m,其采出空间引起围岩应力发生改变但影响范围较小,相邻采空区应力相互影响较小,具体如图6所示。

图6中红色和黄色分别表示由于剪切和拉伸作用产生的裂隙,青色表示拉伸-剪切复合作用产生的裂隙。由图6可知11煤巷柱式采空区顶板岩层未出现垮落,无长壁式采煤形成的大面积采空区,采场覆岩出现损伤破坏但范围较小,顶板上覆岩层损伤破坏高度在1.2~3.5 m。

图6 工作面采动应力云图Fig.6 Vertical stress map of working face

图7 采场覆岩裂隙演化示意Fig.7 Evolution of overburden rock fracture in stope

3 采场底板应力分布及破坏特征

3.1 采空区煤柱稳定性分析

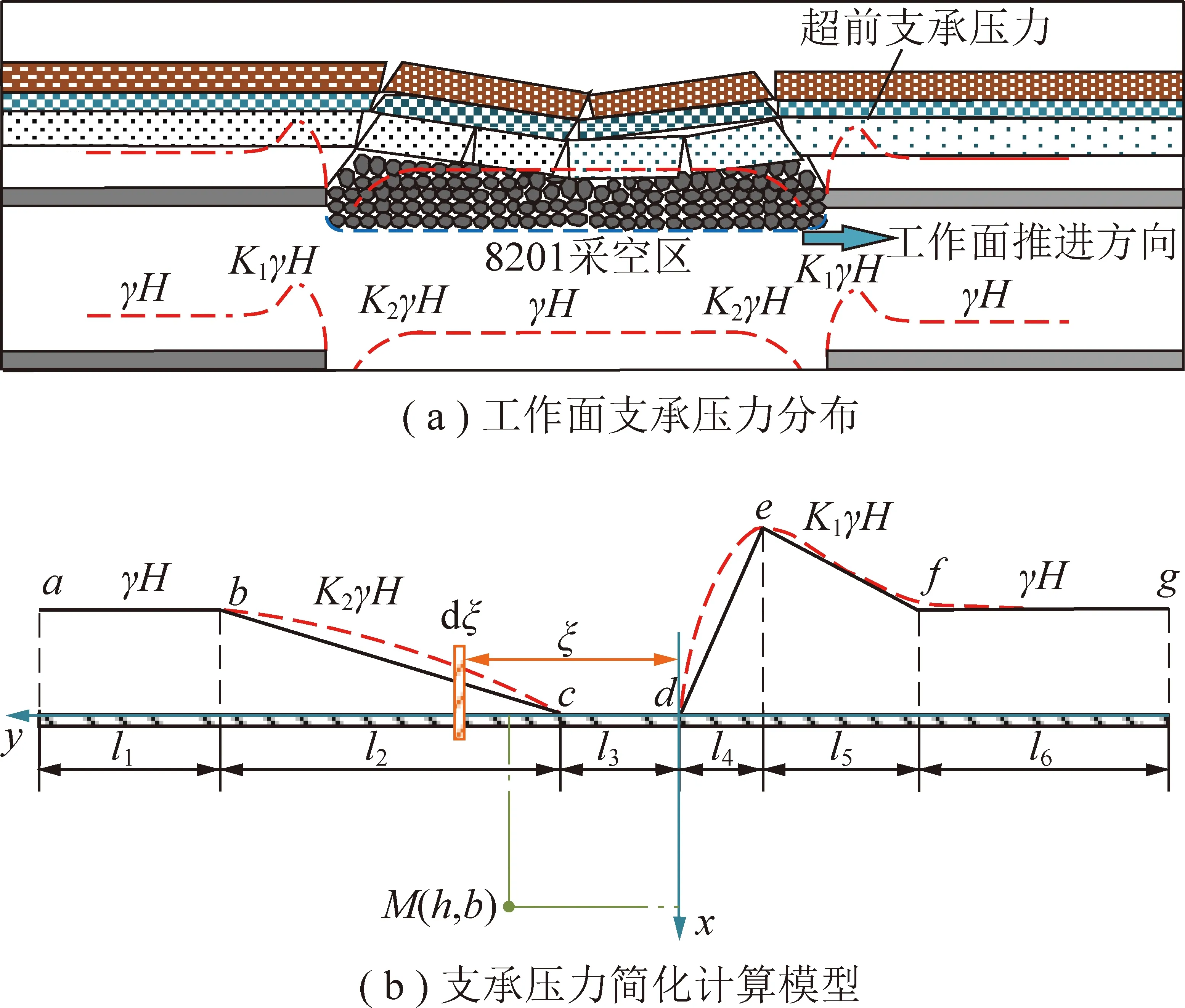

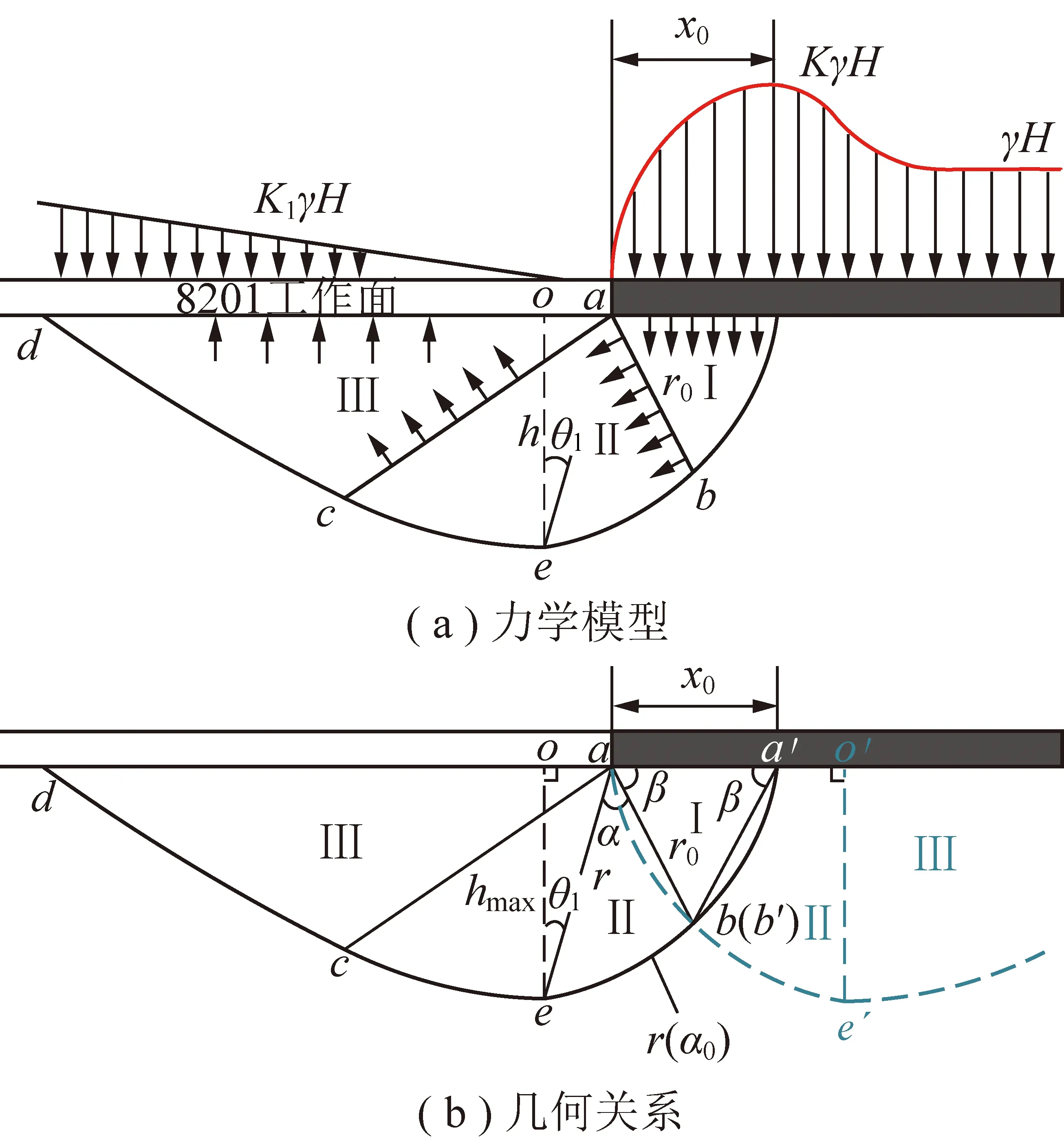

由数值模拟(图8)可知,11煤巷柱式采空区顶板未垮落,顶板与其下方煤柱均无严重的结构性破坏,仅煤岩体内部损伤破坏,顶板-煤柱系统形成稳定平衡结构。8201综采工作面回采期间采动应力改变采场底板应力分布,必然影响下伏11煤巷柱式采空区顶板-煤柱系统平衡结构,加剧其采空区覆岩裂隙发育。因此,研究开采扰动下底板应力分布对巷柱式采空区煤柱稳定性至关重要。8201综采工作面采场底板力学模型如图8所示。

图8 工作面底板力学模型Fig.8 Mechanics model of the working face floor

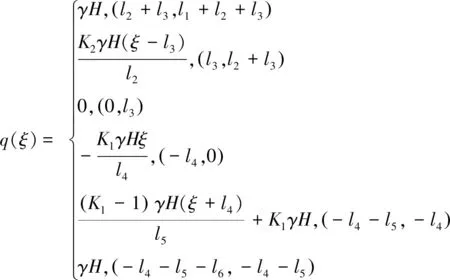

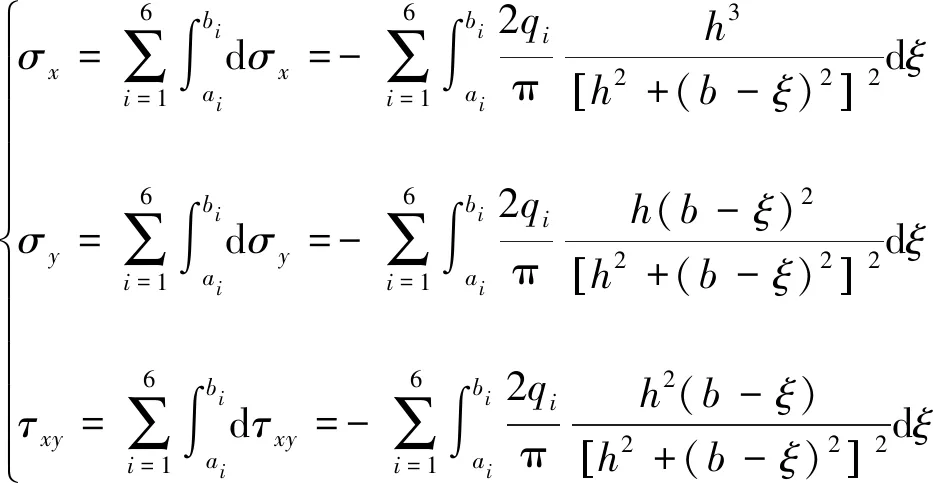

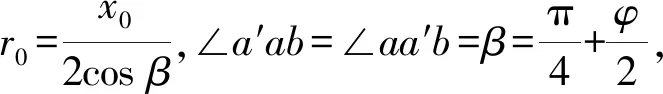

根据弹性力学理论可知工作面底板下方位置(,)处受到上方不同区段的应力作用,主要有,,,,,段,区段长度分别为,,,,,,其中,段应力集中系数为1,,和段应力集中系数分别为,。在不同区段距原点坐标为处,取微小长度d看做微小集中力,不同区段微小集中力在工作面底板位置(,)处应力分量为该点在上方工作面采动应力影响下的附加应力,其应力分量解析式为

(13)

式中,为某点应力集中度;为点处的垂直应力;为点处的水平应力;为点处的剪应力。

为便于研究,将各区段应力简化为线性关系,各区段各微小单元应力集中度可用关于的函数()表示,则

(14)

为求出各个区段在处的总附加应力,对各个区段在处应力分量进行积分,可分别计算出,,,,,段区域载荷作用下(,)处的附加应力,依次叠加可得该点在8201工作面采动应力影响下的附加应力,其表达式为

(15)

式中,为积分区域段数量;为积分区域上限;为积分区域下限;为各积分区域的应力集中度。

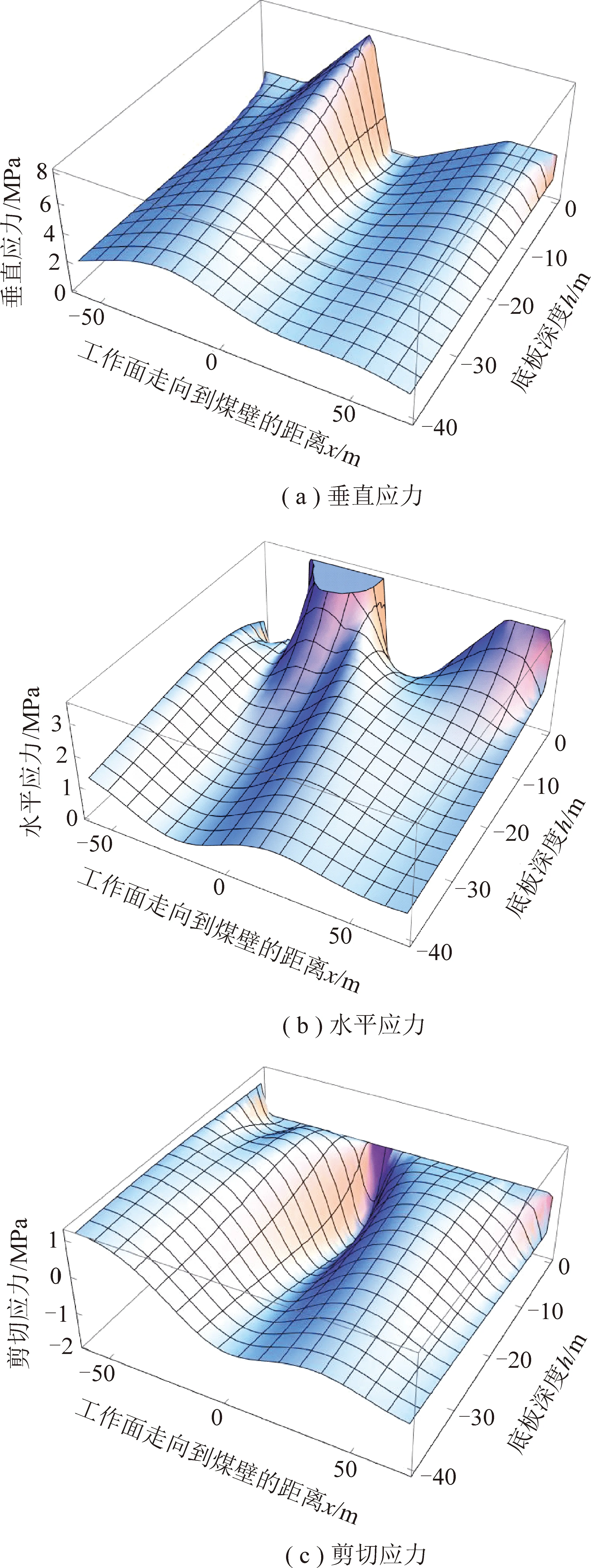

根据草垛沟矿地质条件,对底板应力分量式中各参数取值:=25 kN/m,=2.5,=1,=20 m,=40 m,=10 m,=10 m,=30 m,=20 m,=132.7 m,代入(15)式中可得采动应力影响下8201工作面底板应力分布如图9所示。

图9 工作面底板应力分布Fig.9 Stress distribution of working face floor

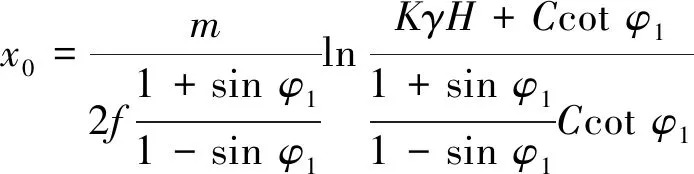

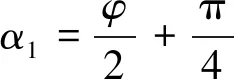

3.2 开采扰动下工作面底板破坏深度

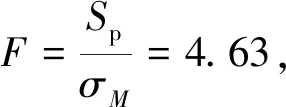

采动影响下工作面底板损伤破坏形态如图8(a)所示,根据煤壁下方底板塑性破坏力学模型,工作面超前支承压力作用于煤柱致使其下方底板一定范围内出现损伤破坏,具体形式如图10所示。

(16)

图10 煤壁下方底板塑性破坏力学模型Fig.10 Mechanical model of plastic failure of floor under coal wall

煤层塑性区极限平衡宽度为

(17)

(18)

根据草垛沟矿实际地质条件及岩石物理试验结果得出相关参数:为煤层开采厚度,2.4 m;为开采深度,132.7 m;为最大应力集中系数,取2.5;为岩体容重,25 kN/m;为煤层的黏聚力,取1.00 MPa;为煤层的内摩擦角,取28°;为底板岩层平均内摩擦角,取37°;为层间摩擦因数,=tan。联立式(16)~(18)并代入相关参数,计算可得=113 m,即8201综采工作面回采过程中底板最大破坏深度为1.13 m。

3.3 开采扰动下工作面底板裂隙演化数值模拟

8201综采工作面回采前其下方11煤层与上方5,8煤层均已回采完毕,为还原采场周边实际力学环境,按照各煤层回采顺序进行模拟开挖直至各采空区充分采动压实、顶板结构稳定平衡之后再进行8201工作面模拟开挖回采;研究8201综采工作面回采期间底板应力分布、裂隙拓展规律,确定工作面底板岩层裂隙拓展最大深度。

..工作面采动应力变化规律

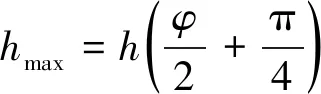

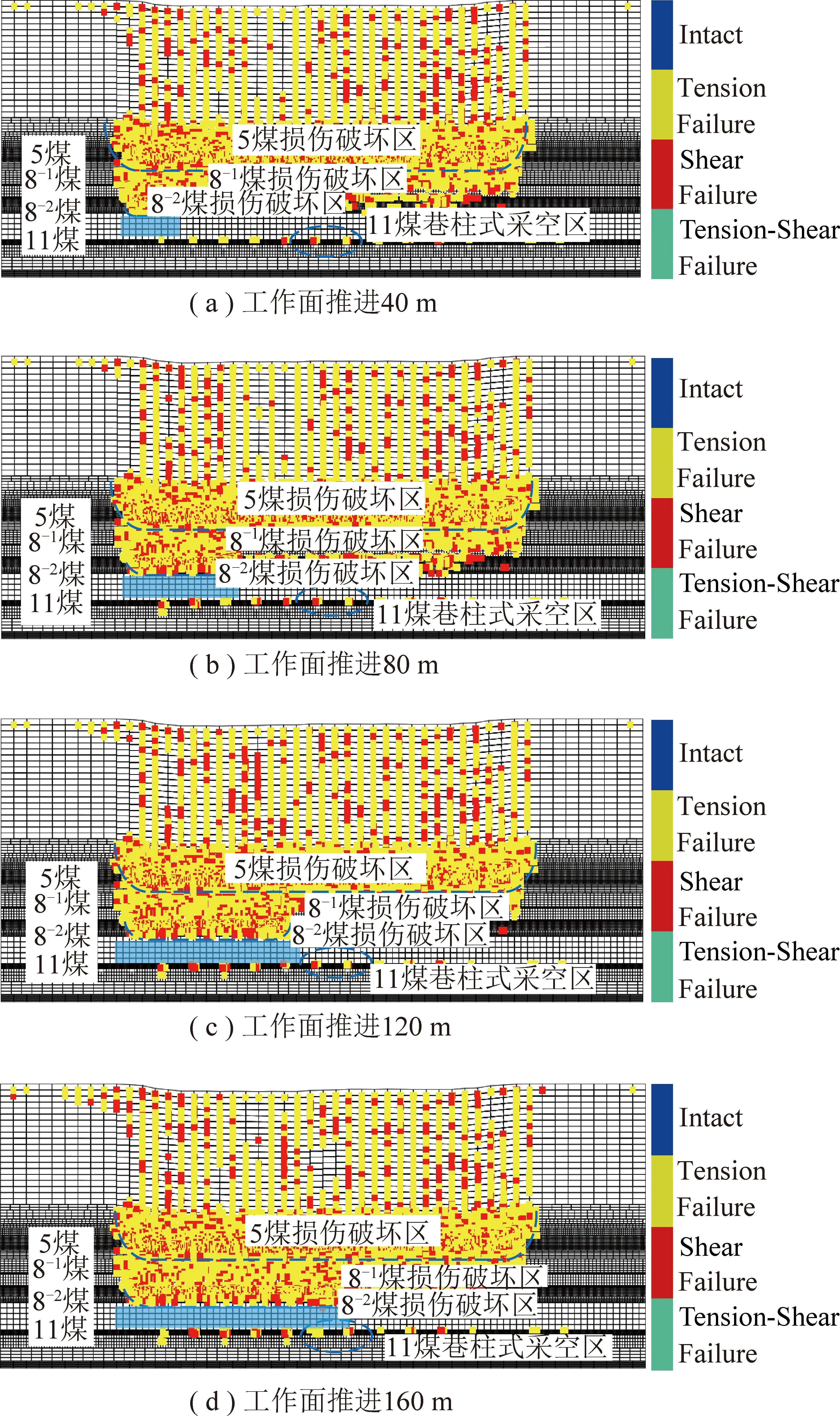

工作面开采过程中不同推进距离时采场围岩应力、采动裂隙呈动态演化,在此仅给出4种典型结果,如图11所示。

图11 工作面采动应力云图Fig.11 Vertical stress map of working face

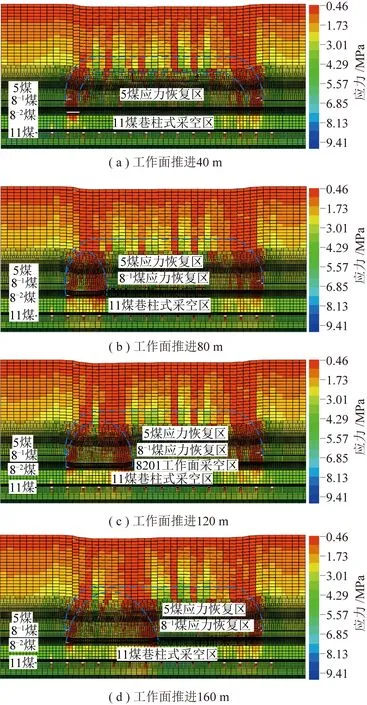

由图11可知,随5,8煤层模拟开挖回采完毕,各采空区达到充分采动,采空区裂隙被压实存在大范围应力恢复区域;8201综采工作面回采期间受采动应力影响下5,8煤层采空区原裂隙被压实、应力恢复区域煤岩体裂隙又重新发育且重新处于卸压状态。当8201工作面推进40 m时,该阶段处于回采初期,采空区上方煤岩体出现卸压,工作面底板在一定范围内发生损伤破坏,裂隙向下拓展深度达到1.5 m左右;工作面推进80 m时,采空区悬顶面积增加,采空区顶板岩梁传递转移到采场周围煤岩体的应力及其影响范围不断增大,采空区覆岩裂隙与5,8煤层采动裂隙导通,裂隙带发育高度达60 m左右,工作面底板出现损伤破坏范围和深度继续增大,裂隙拓展深度逐渐增加至3.3 m左右;工作面推进至120 m时,该阶段处于顶板周期来压期间,顶板呈周期性断裂,采空区覆岩裂隙带发育高度进一步增大达64 m左右,采空区卸压范围进一步扩大,采空区中部出现裂隙压实、应力恢复区域,工作面底板岩层裂隙进一步向下拓展达6.3 m左右;工作面继续推进时,采空区覆岩裂隙带发育高度趋于稳定不再变化,采空区中部裂隙压实、应力恢复区域逐渐扩大,工作面底板裂隙拓展深度达到最大值且趋于稳定如图12所示。

图12 工作面回采期间覆岩采动裂隙发育曲线Fig.12 Development curves of overburden rock fracture during working face mining

..工作面采动裂隙演化规律

在初采期间采场空间呈走向短、倾向长的矩形状,采场覆岩裂隙呈现尖顶球形或椭球形状;采空区岩层充分垮落压实,覆岩裂隙发育呈“中部平顶,端部逐渐降低”形态;随8201综采工作面回采过程中工作面底板岩层损伤破坏呈动态演化,底板采动裂隙不断向下拓展直至稳定在一定深度,如图13所示。

图13 采场覆岩采动裂隙演化Fig.13 Evolution of overburden rock fracture in stope

根据该矿工程实际,理论计算8201工作面底板岩层破坏深度为1.13 m;模拟得到11煤层顶板上覆岩层裂隙带发育高度在1.2~3.5 m,8201工作面底板破坏最大深度为6.3 m,因此,综合理论计算与数值模拟结果,8与11煤层层间存在稳定岩层且厚度至少14 m。

4 覆岩裂隙带发育形态钻探测量

4.1 现场钻探探测钻场布置概况

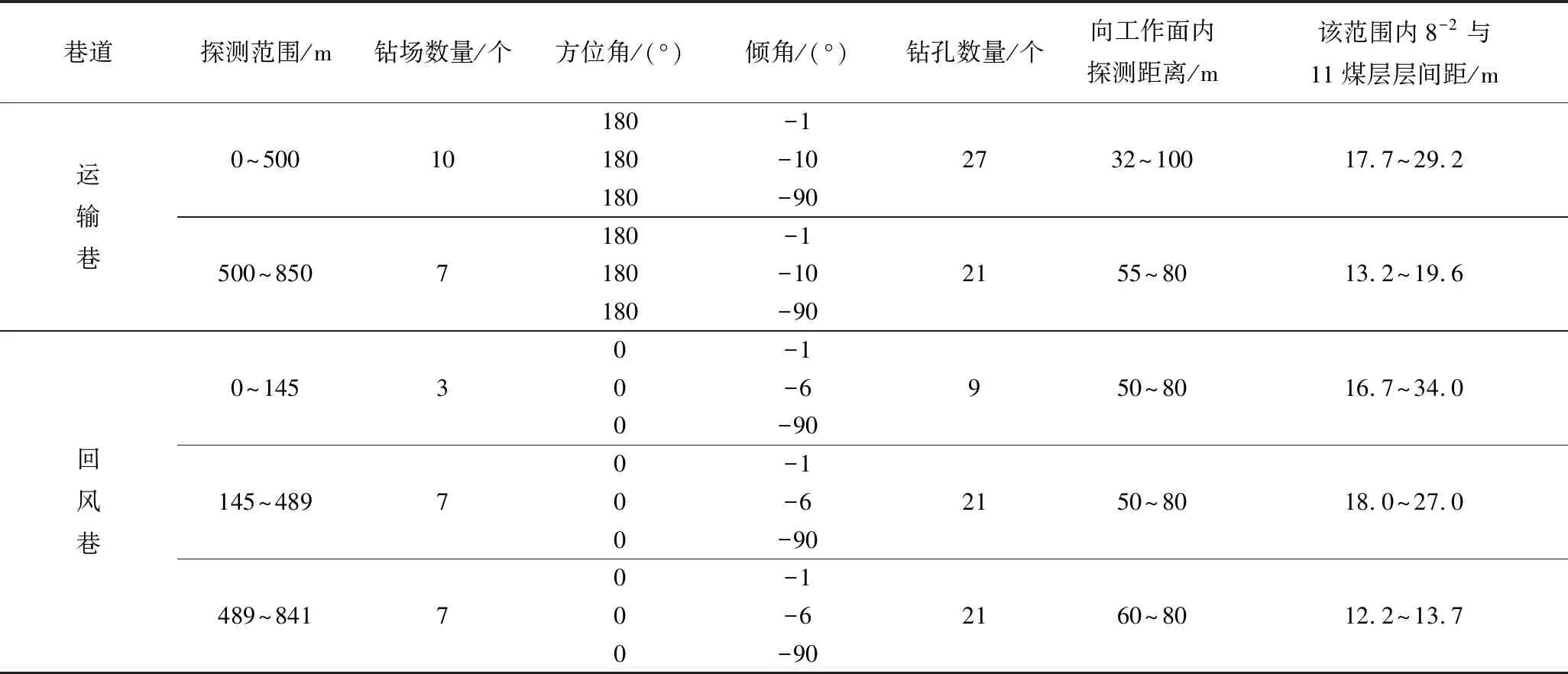

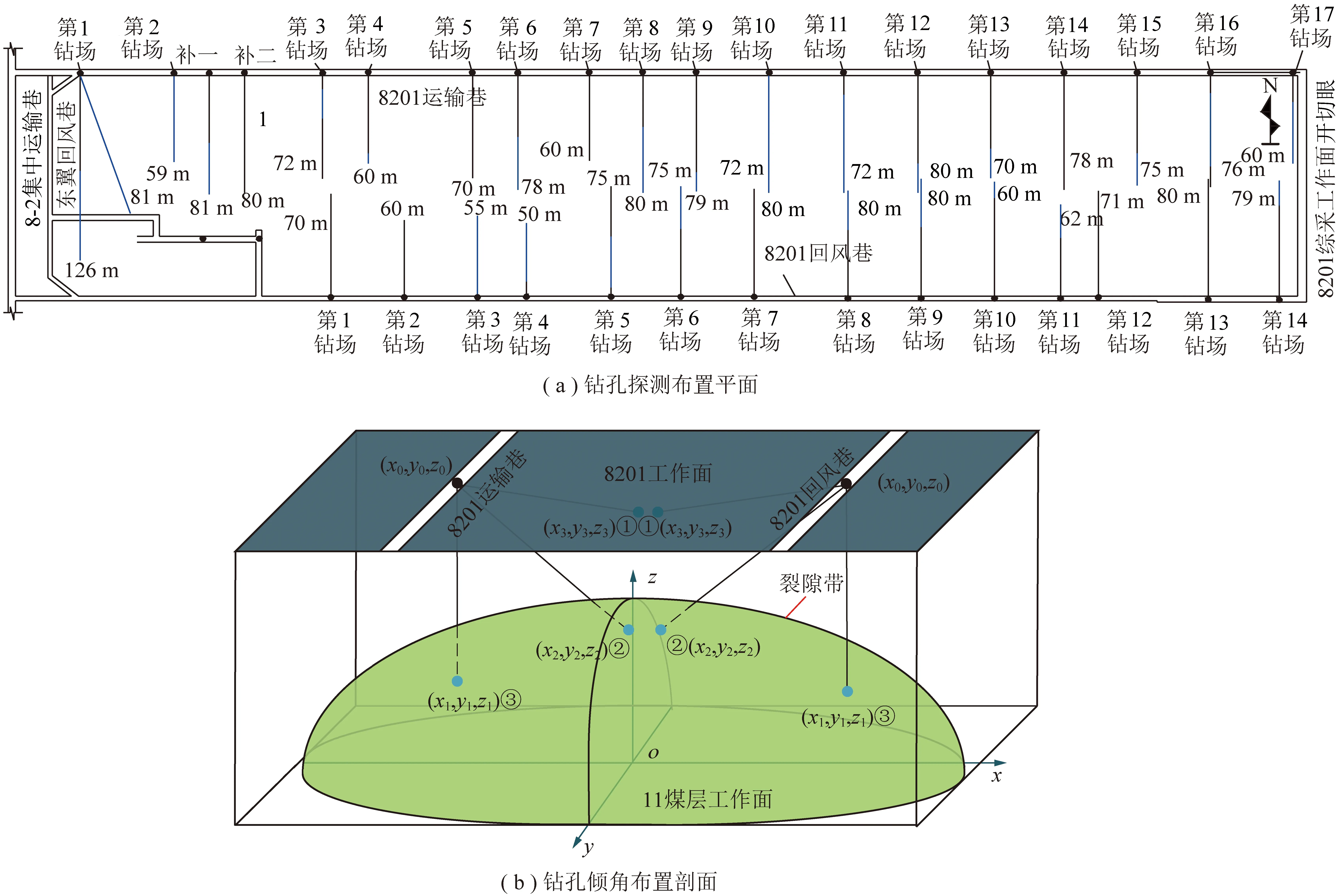

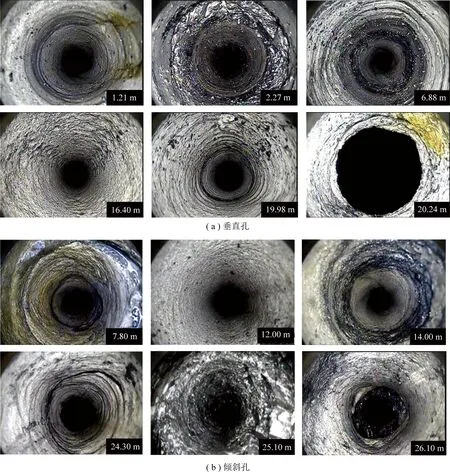

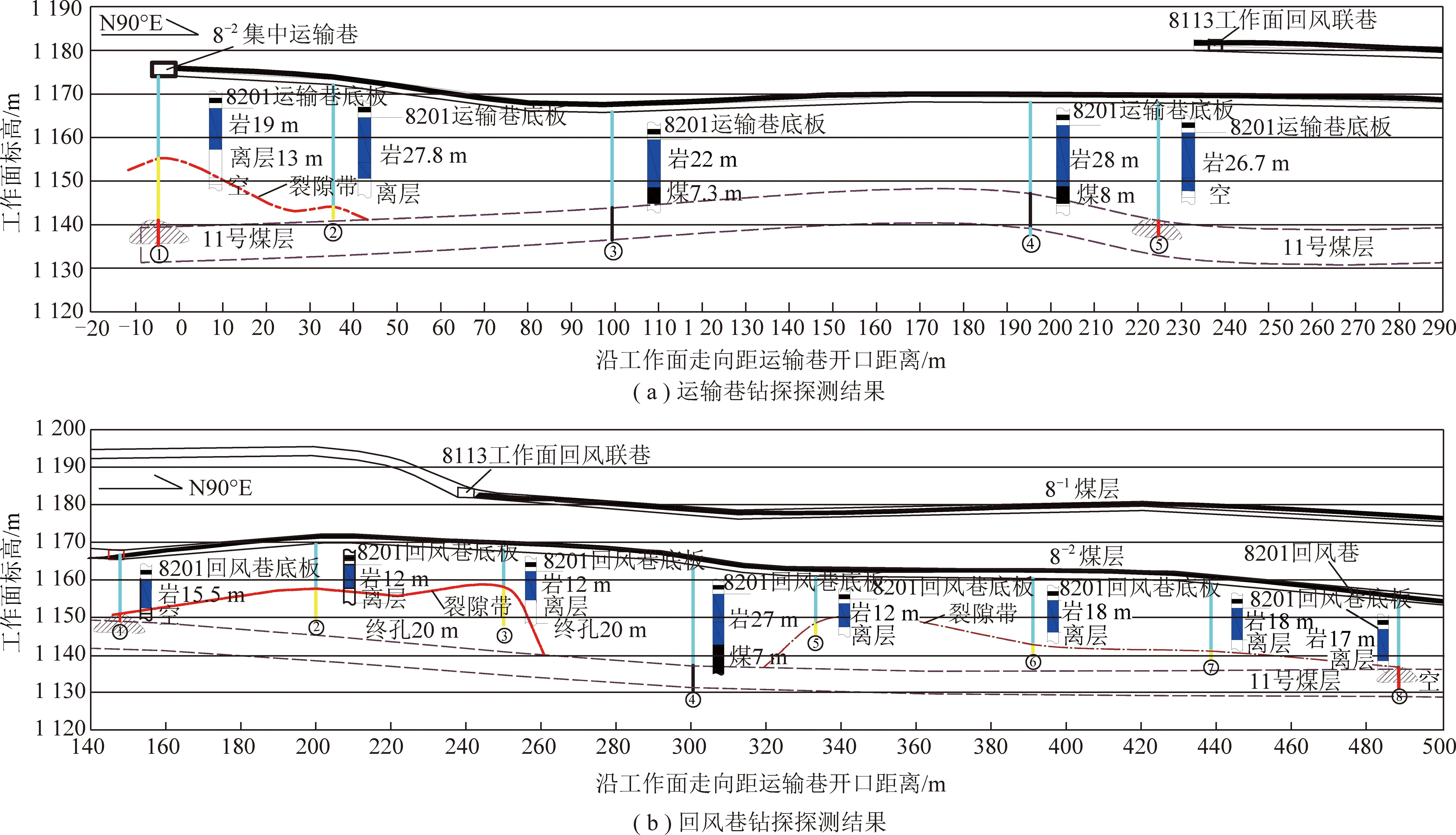

探测下伏11煤层覆岩裂隙带发育形态,在8201运输巷0~500 m和500~850 m范围向工作面内32~100 m探测,该范围8煤层底板与11煤层层间距为13.2~29.2 m,共布置17个钻场,共48个钻孔,其中180 °方位钻孔各钻场均有布置;在8201回风巷0~145,145~489和489~841 m范围向工作面内50~80 m探测,该范围8煤层底板与11煤层层间距为12.2~34 m,共布置14个钻场,共42个钻孔,其中0°方位钻孔各钻场均有布置。探测钻孔布置参数见表3。工作面钻场布置如图14所示。

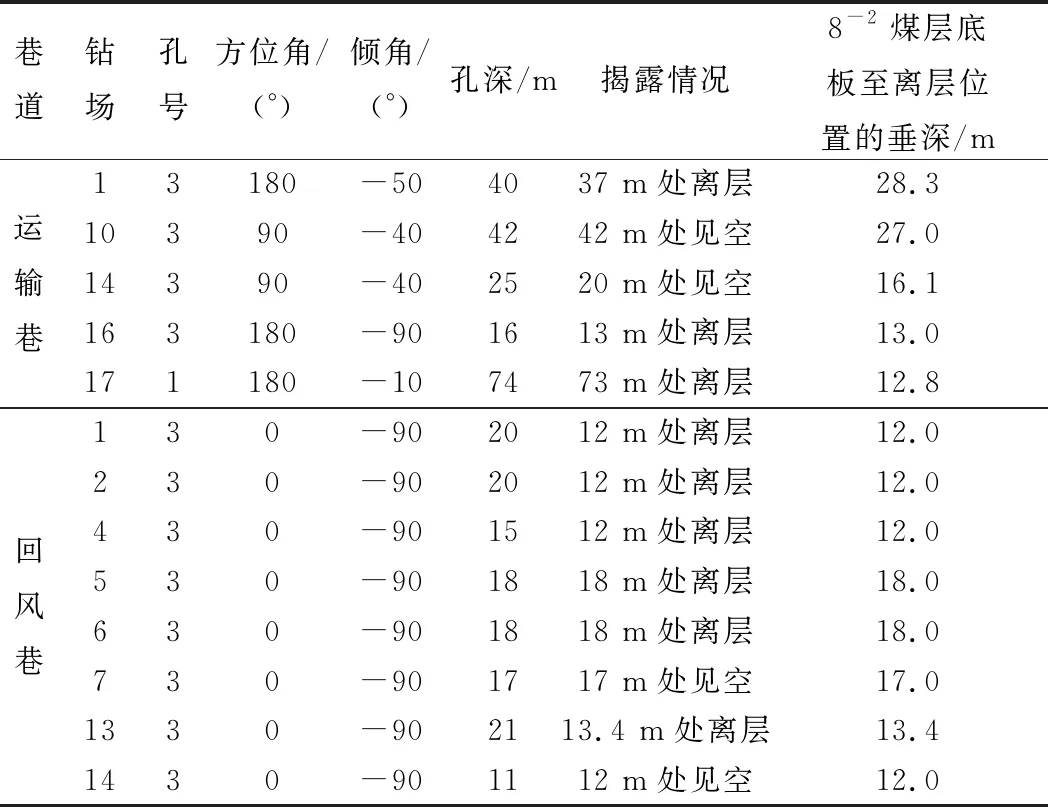

4.2 巷柱式采空区上覆岩层结构观测

为了解下伏11煤巷柱式采空区上覆岩层真实结构,在8煤层集中运输巷800 m处垂直孔和8201综采工作面运输巷900 m处俯角为60 °的倾斜孔借助钻孔注水和钻孔窥视等现场实测手段,对下伏11煤巷柱式采空区上覆岩层结构特征进行观测。钻孔窥视结果显示采空区顶板未垮落,出现一定程度弯曲下沉,上覆岩层节理裂隙发育不显著,顶板岩层整体性和完整性未得到严重的结构性破坏,仅煤岩体内部损伤破坏。

顶板岩层结构特征观测结果与上述数值模拟结果相近,因此,本文数值模拟具有可靠性。具体如图15所示。

表3 8201综采工作面探测钻孔参数

4.3 覆岩裂隙带发育钻探探测分析

8201综采工作面两巷探下伏11煤层钻探探测,其中运输巷未见空或未见离层钻孔43个、见空钻孔2个、见离层钻孔3个;回风巷未见空或未见离层钻孔34个、见空钻孔2个、见离层钻孔6个。

8201运输巷开口至48 m内、225 m处、800~850 m内底板岩层有离层,煤层底板至离层位置垂深为13.7~29.0 m;8201回风巷148~261 m内、319~488 m内、798 m处底板岩层有离层,煤层底板至离层位置垂深为12.2~19.2 m。钻孔探测详细描述见表4,下伏11煤巷柱式采空区覆岩裂隙带发育形态探测结果如图16所示。

图14 8201工作面回采巷道钻探布置Fig.14 Drilling layout of mining roadway at working face 8201

综上所述,8201综采工作面煤层赋存与下伏11煤层层间距总体上是北厚南薄、西厚东薄,层间稳定岩层最小厚度为12.2 m,稳定岩层无离层或裂隙。与数值模拟结果8与11煤层层间存在稳定岩层,且厚度至少14 m的结果相符,数值模拟近距离煤层蹬空开采围岩应力及裂隙演化规律与现场钻孔探测结果相符,模拟结果具有可靠性。综合理论分析、数值模拟、钻孔探测等研究结果,近距离煤层间重复采动影响下8煤层底板存在稳定岩层且岩层较完整具有一定的承载力。

蹬空开采期间避免8与11煤层采动裂隙贯通威胁工作面安全生产,结合近距离煤层蹬空开采围岩应力及裂隙演化规律等研究成果,可通过如下措施开展局部加强治理:① 8201综采工作面回采期间受采动应力影响下5,8煤层采空区覆岩裂隙存在层层导通,加强周边“探-放”水工作,定向探放提前进行疏导,断层等破碎区域均加强支护、注浆改造、加强气体监测;② 根据研究成果,8201运输巷开口至48 m范围与8201回风巷148~261,319~488 m内底板岩层有离层,层间稳定岩层最小厚度为12.2 m,对底板薄弱区域进行预注浆加固后工作面正常回采;③ 工作面搬家跳过裂隙贯穿区域,同时加强瓦斯监测和通风管理;④ 预先处理坚硬厚顶板,强制放顶,遇煤层底板下沉、裂隙等情况,采取化学材料注浆加固底板;⑤ 采取优化开采设计,控制工作面规模,调整工作面布置,改变顶板控制方法,协调开采顺序,控制采高等措施,将工作面原设计沿煤层顶板割底回采在一定区间调整为沿煤层底板割顶回采,以减轻开采扰动对底板稳定岩层的损伤破坏。

表4 8201综采工作面回采巷道钻孔探测结果

图15 钻孔窥视结果Fig.15 Borehole peep results

图16 下伏11煤巷柱式采空区上覆岩层裂隙带分布Fig.16 Fracture zone distribution of overlying strata in pillar goaf of 11 coal seam

5 结 论

(1)推导并解析了巷柱式采空区交汇处顶板岩梁弯曲下沉挠度函数,顶板-煤柱系统产生弹性形变且顶板岩梁在相邻介质交界面的弯曲下沉挠度具有连续性,顶板岩梁弯曲下沉在巷柱式采空区交汇处最大为2 cm;模拟得到了11煤巷柱式开采下顶板上覆岩层裂隙带发育高度在1.2~3.5 m。

(2)建立了工作面走向不同区段载荷对底板采动附加应力与底板岩层损伤破坏深度模型,采动应力影响下11煤巷柱式采空区煤柱稳定性安全系数=463,其顶板-煤柱系统平衡结构仍具有稳定性;综合8201工作面底板破坏深度理论和模拟值确定了8与11煤层层间存在稳定岩层且厚度至少14 m。

(3)覆岩裂隙带发育形态探测结果显示了近距离煤层间重复采动影响下8与11煤层层间存在稳定岩层且岩层厚度最小为12.2 m,稳定岩层无离层或裂隙具有一定的完整性与承载力。

[1] 姜耀东,杨英明,马振乾,等. 大面积巷式采空区覆岩破坏机理及上行开采可行性分析[J]. 煤炭学报,2016,41(4):801-807.

JIANG Yaodong,YANG Yingming,MA Zhenqian,et al. Breakage mechanism of roof strata above wide spread mining method and feasibility analysis of upward mining [J]. Journal of China Coal Society,2016,41(4):801-807.

[2] 孙闯,闫少宏,徐乃忠,等. 大采高综采采空区条件下上行开采关键问题研究[J]. 采矿与安全工程学报,2021,38(3):449-457.

SUN Chuang,YAN Shaohong,XU Naizhong,et al. Key problems of upward mining under the condition of fully mechanized goaf with large miningheight [J]. Journal of Mining & Safety Engineering,2021,38(3):449-457.

[3] 李杨,雷明星,郑庆学,等. 近距离“薄-中-厚”交错分布煤层群上行协调开采定量判别研究[J]. 煤炭学报,2019,44(S2):410-418.

LI Yang,LEI Mingxing,ZHENG Qingxue,et al. Quantitative criterion on coordinated ascending mining in close multiple“thin-medium-thick”coal seams [J]. Journal of China Coal Society,2019,44(S2):410-418.

[4] 黄鹏,李百宜,肖猛,等. 近距离煤层充填上行开采临界充实率设计[J]. 采矿与安全工程学报,2016,33(4):597-603.

HUANG Peng,LI Baiyi,XIAO Meng,et al. The design of critical filling ratio in close distance coal seams by upward backfill mining technology [J]. Journal of Mining & Safety Engineering,2016,33(4):597-603.

[5] 刘明杰,李冬伟,瞿群迪. 蹬空开采顶底板破坏特征及控制技术[J]. 辽宁工程技术大学学报(自然科学版),2014,33(6):758-762.

LIU Mingjie,LI Dongwei,QU Qundi. Failure characteristic of roof and floor in ascending mining and its control technology[J]. Journal of Liaoning Technical University(Natural Science Edition),2014,33(6):758-762.

[6] 吴宝杨,邓志刚,赵善坤,等. 上行开采过程中危险源分析及现场验证[J]. 地下空间与工程学报,2016,12(S2):863-869.

WU Baoyang,DENG Zhigang,ZHAO Shankun,et al. Hazard source analyses and field verification in upward mining process [J]. Chinese Journal of Underground Space and Engineering,2016,12(S2):863-869.

[7] 吴宝杨,邓志刚,冯宇峰,等. 特殊条件下层间岩层对上行开采的影响分析[J]. 煤炭学报,2017,42(4):842-848.

WU Baoyang,DENG Zhigang,FENG Yufeng,et al. Analysis of the influence of interlayer rock on ascending mining under special conditions [J]. Journal of China Coal Society,2017,42(4):842-848.

[8] 杨科,高兴,孔祥勇. 蹬空条件提高回采上限开采设计与工程应用[J]. 地下空间与工程学报,2017,13(2):428-433.

YANG Ke,GAO Xing,KONG Xiangyong. Mining design in increasing extraction upper limit with ascending mining and engineering application [J]. Chinese Journal of Underground Space and Engineering,2017,13(2):428-433.

[9] 冯国瑞,杨创前,张玉江,等. 刀柱残采区上行长壁开采支承压力时空演化规律研究[J]. 采矿与安全工程学报,2019,36(5):857-866.

FENG Guorui,YANG Chuangqian,ZHANG Yujiang,et al. Temporal and spatial evolution law of abutment pressure during upward long-wall mining in the wedge residual pillar mining area [J]. Journal of Mining & Safety Engineering,2019,36(5):857-866.

[10] 张向阳,任启寒,涂敏,等. 潘一东矿近距离煤层上行开采围岩裂隙演化规律模拟研究[J]. 采矿与安全工程学报,2016,33(2):191-198.

ZHANG Xiangyang,REN Qihan,TU Min,et al. Fracture evolution characteristics of surrounding rock during ascending mining of closer coal seam in Panyidong coal mine [J]. Journal of Mining & Safety Engineering,2016,33(2):191-198.

[11] 张向阳,涂敏,窦怡川. 深部近距离煤层上行开采覆岩运动及应力分布试验研究[J]. 中国安全生产科学技术,2015,11(5):18-25.

ZHANG Xiangyang,TU Min,DOU Yichuan. Experimental study on overlying strata movement and stress distribution during ascending mining in deep closer coal seam [J]. Journal of Safety Science and Technology,2015,11(5):18-25.

[12] 杨滨滨,袁世冲,郑德志,等. 近距离煤层重复采动覆岩裂隙时空演化特征研究[J]. 采矿与安全工程学报,2021:1-9.[2022-01-16].DOI:10.13545/j.cnki.jmse.2020.0613.

YANG Binbin,YUAN Shichong,ZHENG Dezhi,et al. Spatial and temporal characteristics of overburden fractures due to repeated mining in close distance coal seams [J]. Journal of Mining & Safety Engineering,2021:1-9.[2022-01-16].DOI:10.13545/j.cnki.jmse.2020.0613.

[13] 崔峰,贾冲,来兴平,等. 近距离强冲击倾向性煤层上行开采覆岩结构演化特征及其稳定性研究[J]. 岩石力学与工程学报,2020,39(3):507-521.

CUI Feng,JIA Chong,LAI Xingping,et al. Study on the evolution characteristics and stability of overburden structure in upward mining of short distance coal seams with strong burst tendency [J]. Chinese Journal of Rock Mechanics and Engineering,2020,39(3):507-521.

[14] 张宏伟,韩军,海立鑫,等. 近距煤层群上行开采技术研究[J]. 采矿与安全工程学报,2013,30(1):63-67.

ZHANG Hongwei,HAN Jun,HAI Lixin,et al. Study on closed multiple-seam in the ascending mining technology [J]. Journal of Mining & Safety Engineering,2013,30(1):63-67.

[15] 黄万朋,邢文彬,郑永胜,等. 近距离煤层上行开采巷道合理布局研究[J]. 岩石力学与工程学报,2017,36(12):3028-3039.

HUANG Wanpeng,XING Wenbin,ZHENG Yongsheng,et al. Reasonable layout of roadways for upward mining technology of close coal seams [J]. Chinese Journal of Rock Mechanics and Engineering,2017,36(12):3028-3039.

[16] 周泽,朱川曲,李青锋. 裂隙带顶板巷道围岩破坏机理及稳定性控制[J]. 煤炭学报,2017,42(6):1400-1407.

ZHOU Ze,ZHU Chuanqu,LI Qingfeng. Failure mechanism and stability control of roof roadway in fractured zone [J]. Journal of China Coal Society,2017,42(6):1400-1407.

[17] 冯强,刘炜炜,伏圣岗,等. 基于弹性地基梁采场坚硬顶板变形与内力的解析计算[J]. 采矿与安全工程学报,2017,34(2):342-347.

FENG Qiang,LIU Weiwei,FU Shenggang,et al. Analytical solution for deformation and internal force of hard roof in stope based on elastic foundation beam[J]. Journal of Mining & Safety Engineering,2017,34(2):342-347.

[18] 潘岳,顾士坦. 基于软化地基和弹性地基假定的坚硬顶板力学特性分析[J]. 岩石力学与工程学报,2015,34(7):1402-1414.

PAN Yue,GU Shitan. Mechanicalproperties of hard roof based on assumptions of soften foundation and elastic foundation [J].Chinese Journal of Rock Mechanics and Engineering,2015,34(7):1402-1414.

[19] 龙驭球. 弹性地基梁的计算[M]. 北京:人民教育出版社,1981.

[20] 李新元,马念杰,钟亚平,等. 坚硬顶板断裂过程中弹性能量积聚与释放的分布规律[J]. 岩石力学与工程学报,2007,26(S1):2786-2793.

LI Xinyuan,MA Nianjie,ZHONG Yaping,et al. Storage and release regular of elastic energy distribution in tight roof fracturing [J]. Chinese Journal of Rock Mechanics and Engineering,2007,26(S1):2786-2793.

[21] 钱鸣高,石平五,许家林. 矿山压力与岩层控制[M]. 徐州:中国矿业大学出版社,2010:188-190.