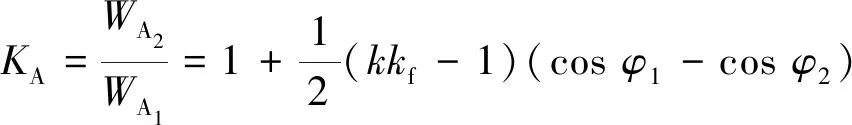

采煤机截割状态与煤岩识别的关联载荷特征模型

2022-02-25刘春生刘延婷刘若涵白云锋李德根沈佳兴

刘春生,刘延婷,刘若涵 ,白云锋,李德根,沈佳兴

(1. 黑龙江科技大学,黑龙江 哈尔滨 150022;2. 黑龙江科技大学 安全工程学院,黑龙江 哈尔滨 150022;3. 黑龙江科技大学 机械工程学院,黑龙江 哈尔滨 150022)

采煤机智能开采煤炭是提升煤矿安全、高效生产的重要途径。煤岩识别是实现工作面智能化开采的核心技术,已成为煤炭开采领域的技术难题。目前,厚煤层地质条件较好的工作面基本可以实现人工远程干预的智能开采模式,复杂地质条件下仍存在技术瓶颈,尤其是地质条件复杂的薄煤层,随着煤炭资源及厚煤层的逐渐减少,开采薄煤层具有重要的意义。相比于厚煤层,薄煤层由于其空间狭小、地质起伏,直接将厚煤层的智能截割技术应用到薄煤层尚未完全适用,如受薄煤层的变化影响,滚筒记忆程控截割还需进一步辅助校正、空间的限制致使多传感信息融合的煤岩界面感知识别中传感器的安装空间受限,以及透明地质的地理信息系统在薄煤层的智能开采方面均受限制,薄煤层的厚度和复杂地质条件致使采煤机控制过程中,不能仅单纯考虑调高,需结合滚筒截割的实际工况决策是调高还是调速。

学者们关于人工远程干预的智能开采模式、滚筒记忆程控截割、多传感信息融合的煤岩截割状态感知识别、惯性导航技术、工作面煤层地理信息系统等采煤机智能截割技术做了诸多的研究。ABDUL等提出了综采设备适应围岩运动和动态环境变化的5项关键技术,即采煤机智能调高控制、液压支架与围岩的智能耦合自适应控制、工作面智能找正控制、采煤机与围岩的智能耦合自适应控制,基于多信息融合的协同控制和先期保障与辅助作战的智能控制。王忠宾等利用记忆的相应煤层位置的切割参数实现采煤机的自动截割。刘春生等给出了滚筒记忆程控截割模糊控制器原理及模糊控制规则,以及适合截割记忆程控序列参数特点的灰色预测的一种关联度算法实现采煤机滚筒位置高度的再现调节。张美晨等采用数值模拟的方法构建考虑煤岩截割状态信息及其赋存条件仿真模型,通过CPS感知识别煤岩截割状态。刘春生等建立截齿截割煤岩时的三向载荷力学模型,通过旋转截割实验,给出截割阻力的实验理论模型,采用正则化、熵理论、小波分解等分析了载荷谱特征,给出了多种截割性能评价的方法。RALSTON等认为实现煤矿自动化开采的关键在于使用新的传感方法准确测量长壁设备的位置和煤层地质的空间结构。RALSTON等评估了CSIRO自动化技术对煤矿开采的影响,有利于提高煤矿生产率和环境效益,改善工作环境。REID等采用高性能惯性导航技术开发了长壁采矿机械自动化系统,可实现厘米级的无漂移位置精度。王世佳等通过惯性导航定位技术获取采煤机位置,根据航位推算计算其在东北天坐标系下的位置坐标。毛善君等从透明化生产环境角度指出煤层起伏使采煤机等设备难以适应,制约了采煤工作面的智能化。葛世荣等通过CT探测的方法精细勘探煤层,建立了面煤层地理信息系统。刘万里等为实现工作面的有限透明,提出了一种煤岩三维模型的动态精细修正技术。司垒等提出了一种改进U-net 网络模型的煤岩图像识别方法,识别综采工作面的煤岩。刘鹏等提出了一种综合利用地球物理探测、地学信息建模和位姿测量技术的自动调高方法。

相比采煤工作面的自动化开采,智能化采煤设备具有自主学习和自我决策能力,智能化综采系统的应用可以根据不同的工况进行自响应,实现无人开采。上述研究滚筒自调高自动截割煤岩,多通过电流、振动、噪声、压力等截割信息、地理信息模型、高清视频等多信息融合方法间接来识别煤岩分界,以传感器感知的截割信息与理论模型相融合预测截割状态是一种更现实的模式,尤其对于薄煤层采煤机的开采更为重要,仅靠检测表征载荷的截割电机电流等信息很难预判是截割顶板、底板还是夹矸。截割含岩层时,会导致截割部剧烈振动,均会集中体现在滚筒调高液压缸两腔压力幅值增量及周期性变化。笔者通过研究滚筒调高液压缸两腔压力与截齿截割载荷理论模型特征值的变化趋势,判断截割状态,给出割状态理论预测的特征参量,根据检测液压缸的压力大小和液压缸位置从而判断顶底板相对滚筒的位置,给出采煤机牵引速度和滚筒旋转截割线速度,与滚筒截割高度,共同确定三元目标量的薄煤层协同控制的数学描述。

1 煤岩赋存条件与截割状态

在采煤工作面复杂地质条件下,截齿工作状态差异明显,截割状态的力学特性与截割破碎煤岩性能评价方法有着重要的理论和工程意义,尤其为智能化的感知能力奠定必要的理论基础和为预测截割状态特征提供标识依据。由于煤炭岩层地质条件存在差异,使滚筒在工作过程中的受力情况较为复杂,采煤机工作过程中所受的外加载荷取决于煤岩层赋存条件、工作机构及工作参数。

1.1 工作面煤岩层赋存条件

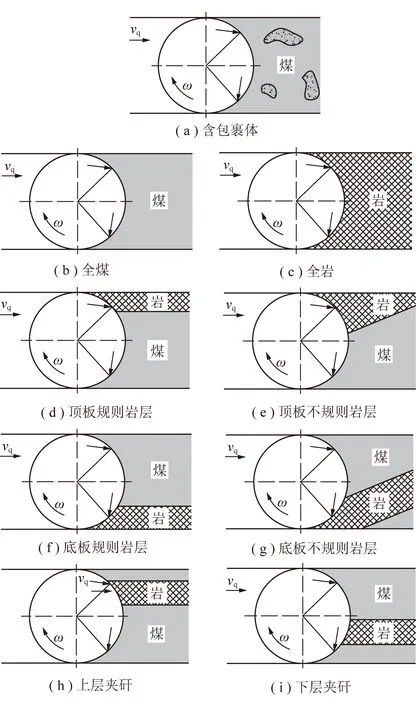

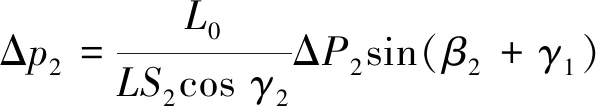

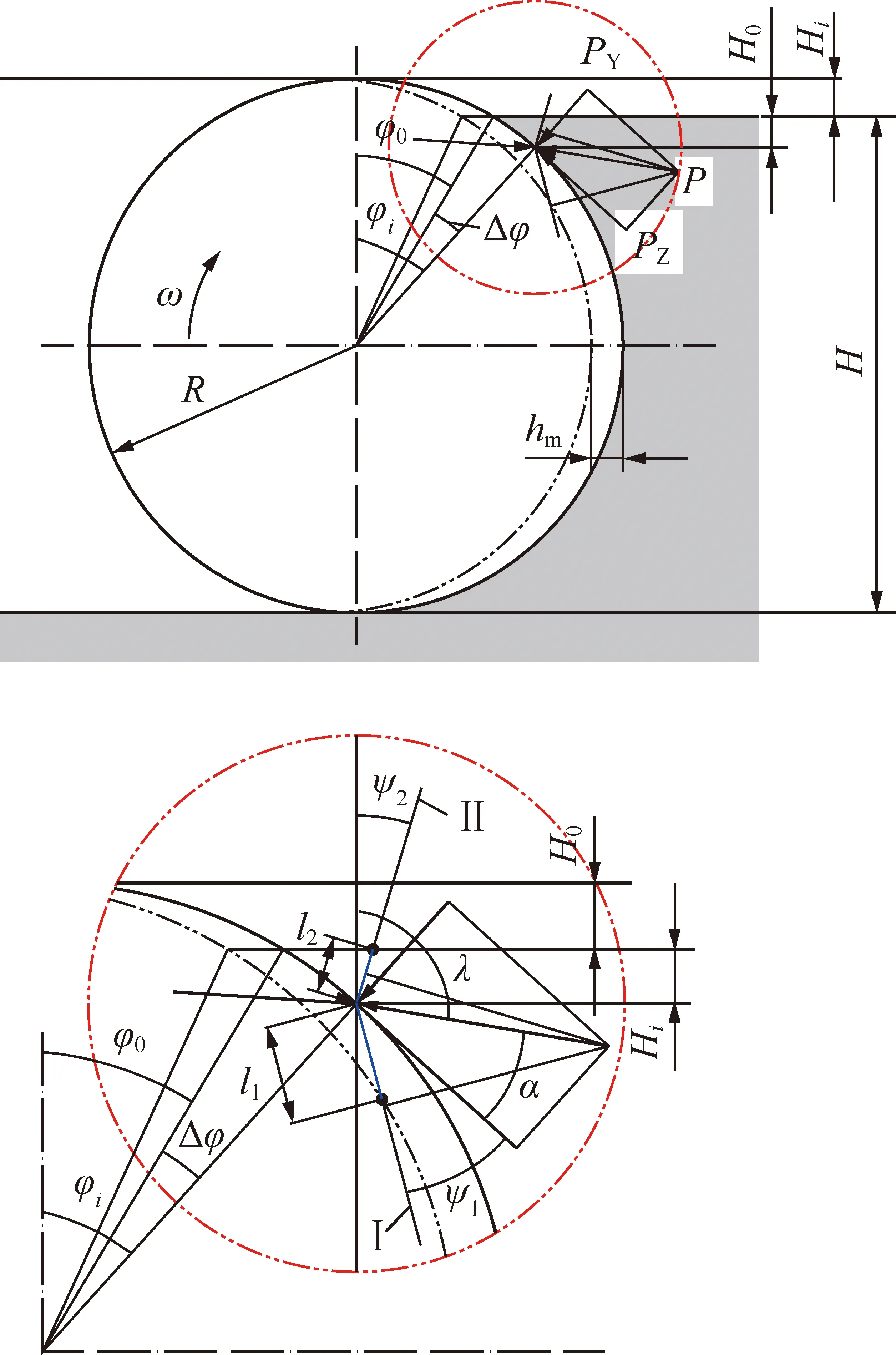

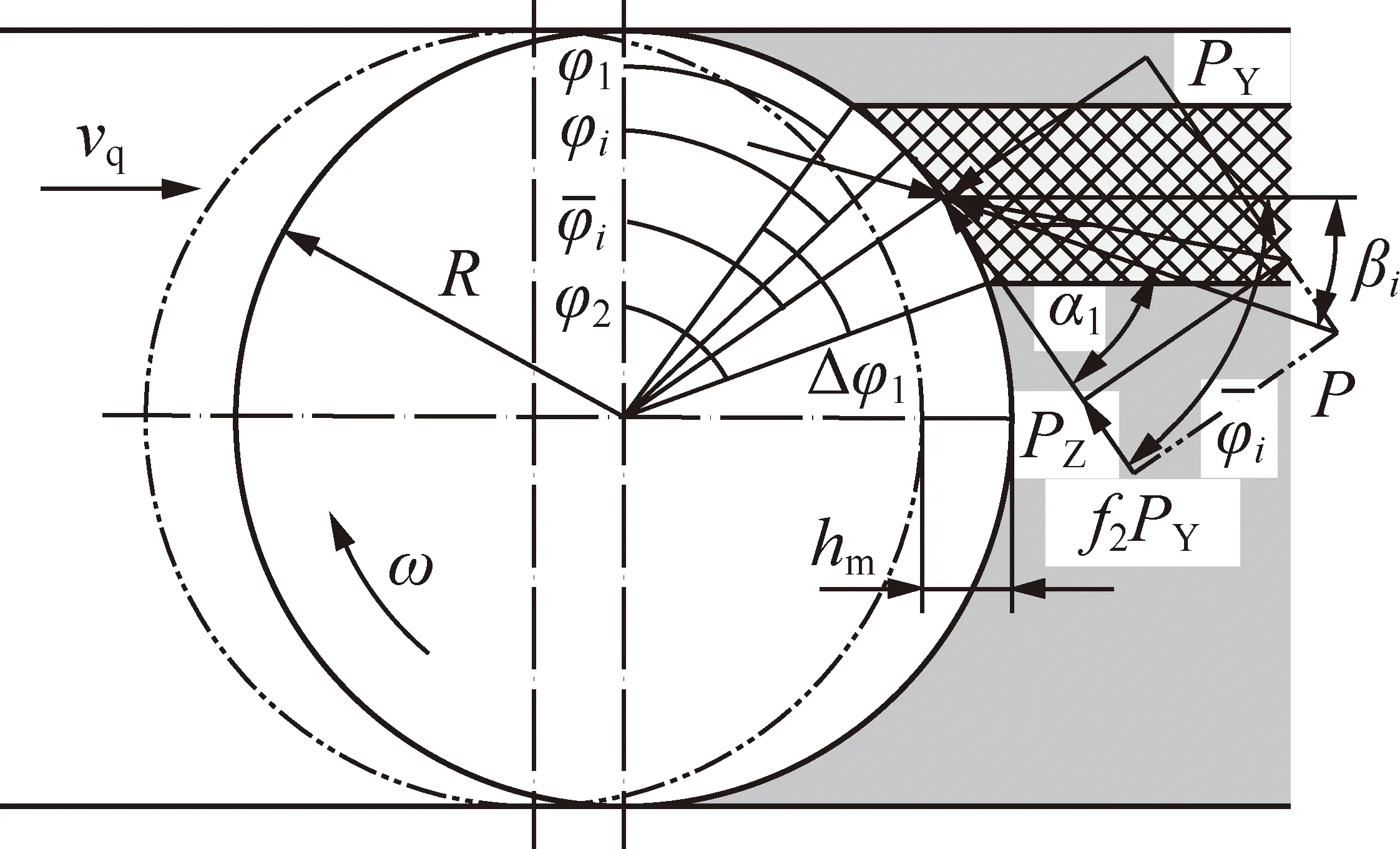

采煤工作面随地质条件的变化煤岩层有着明显的差异,如图1所示,采煤工作面煤岩层赋存条件可分全煤、全岩(过断层)单一条件(均匀型),以及煤与顶板、煤与底板、煤与夹矸以及煤与包裹体的煤岩混合复杂条件(非均匀型),常见于薄煤层开采。其中,为采煤机滚筒牵引速度,m/min;为滚筒转速,r/min。

图1 不同煤岩层条件Fig.1 Different coal-rock strata conditions

对于薄煤层滚筒采煤机而言,实现智能化、无人化难度大,意义更大。当滚筒截割顶板和底板时,其中,煤岩层赋存状态与滚筒载荷的大小、方向和作用点有直接的关系。因此,探究滚筒的载荷幅频特征,从载荷谱的角度判断截割状态和准确识别截割煤岩状态,即截割顶板还是截割底板。滚筒调高和牵引与截割调速科学合理决策是智能化采煤机的关键科学与技术之一。

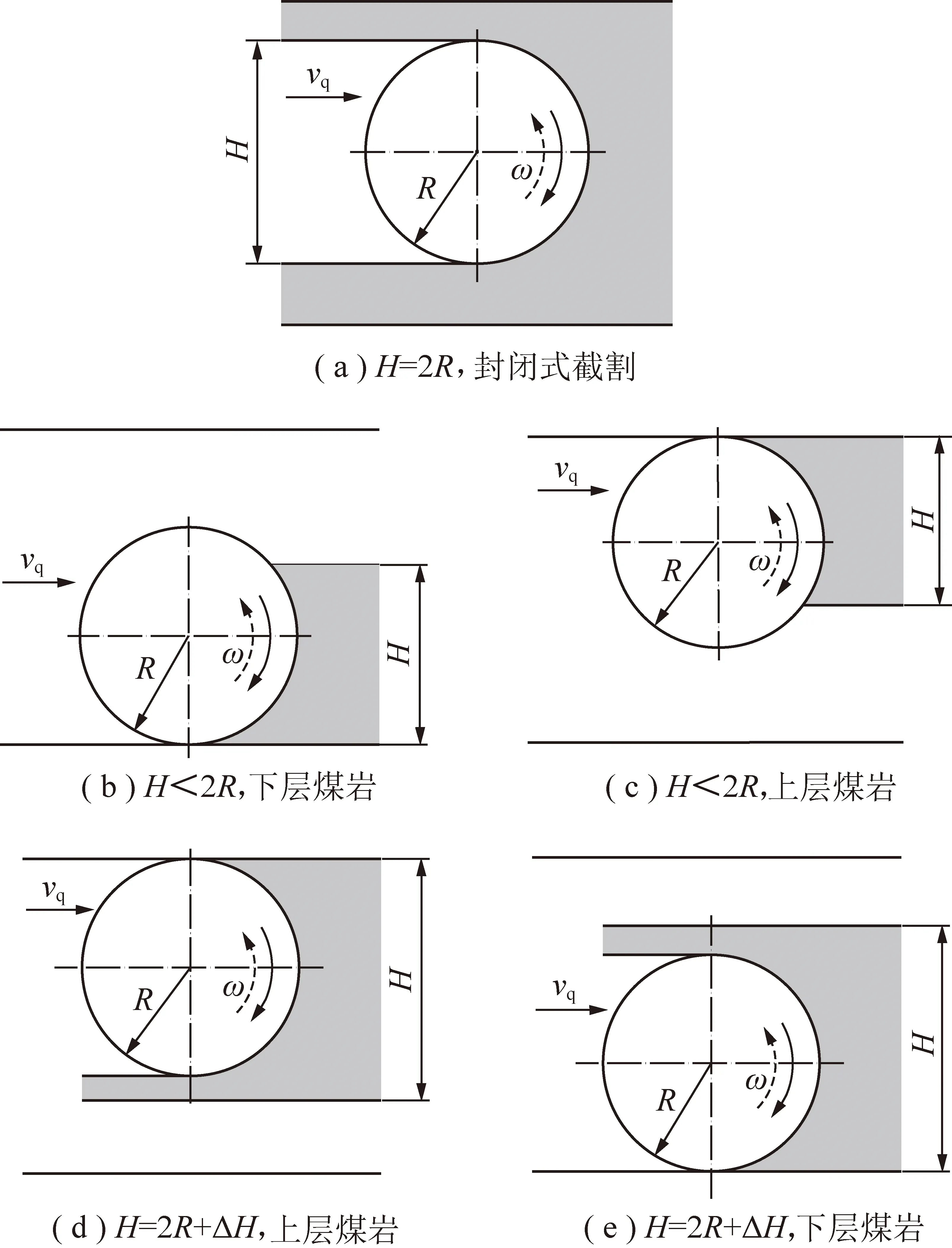

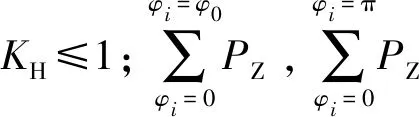

1.2 滚筒截割状态

滚筒截割状态如图2所示,其中,为滚筒截割高度,m;为滚筒直径,m。结合图1所示的煤岩层赋存条件,滚筒有多种工作方式,形成不同的截割状态。根据滚筒相对煤岩层的位置和工作参数的不同可划分:当滚筒截割高度等于滚筒直径(=2),称为封闭式截割(又分顺转截割和逆转截割)如图2(a)所示,属于前滚筒截割顶煤工况,摇臂处于煤岩外侧,煤岩不会干预摇臂运动;滚筒截割高度小于滚筒直径(<2),称为自由面截割(又分截割下层煤岩和上层煤岩,向着和逆着自由面截割)如图2(b),(c);滚筒截割高度等于滚筒直径(=2+Δ),Δ为超出滚筒直径的截割厚度,且Δ较小,称为弱封闭式截割(同理,又分截割上层煤岩和下层煤岩,向着和逆着自由面截割)如图2(d),(e)。不同的截割状态有不同的截割效果与载荷特征。

图2 不同截割状态Fig.2 Different cutting states

经研究与实践证明,采用记忆截割、多因素耦合预测修正和煤层三维地质信息模型等手段直接识别煤岩分界还不够完备,故基于载荷特征量识别截割状态的模型是科学有效的理论支撑,是进一步提高预测准确度和可靠性的基础。在不同截割条件下,研究载荷特征对采煤工作面智能化无人化、实现自动化自适应调高和调速协调控制预测截割状态尤为重要。不同地质条件和截割状态的截割性能定量评价,对自主控制、优化截割轨迹和工作参数,以及提高生产率和工作安全性有着现实意义。笔者着重研究不同地质和截割状态的定量描述——建立截割状态与截割性能及传感器感知参数之间的互补关系,提升预测与修正的精准性和可靠性。

1.3 采煤机智能调控的协同性

采煤机控制关联性问题是采煤机智能化要考虑的基础性问题,采煤机牵引进给速度和滚筒旋转截割线速度,即二维速度与一维滚筒截割高度(三维参量)协同控制——调控模式。滚筒截割状态数学模型对于薄煤层采煤机调节滚筒高度、牵引速度或截割速度协同性更具实际意义,可实现调高和调速的智能控制与自适应性要求。

..调高与调速的协同

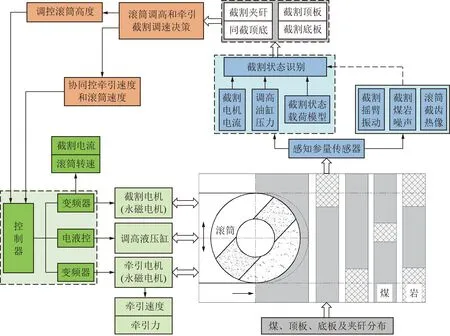

不同截割状态下载荷特征不同,如截割含夹矸的煤层体现在截割电机电流的幅值大小和频率特性,不同夹矸位置体现在滚筒调高液压缸两腔压力变化,且有与之对应特征值的变化规律——截割不同夹矸煤层的载荷特征。若调高无法改善采煤机工作状态,表明截割夹矸或同时截割顶板和底板,识别截割顶板还是截割底板是确定和预测调整滚筒高度和牵引速度的前提,调高与调速协同关系框图,如图3所示。

基于采煤机滚筒截割电机电流和调高液压缸压力易检测、干扰小、精度和可靠性高的特性,其可直接反映截割煤岩状态,由图3可见,采煤机牵引进给和滚筒旋转截割二元速度与滚筒截割高度协同控制模式原理:在多信息实时修正记忆截割与煤层三维地质信息建模的基础,通过监测截割电机电流变化的增量变化规律,判断是否调高还是调速,根据调高液压缸两腔压力相对应的变化量,结合截割状态载荷特征量的理论模型,融合采煤机截割煤岩振动和噪声等信息,预测截割岩层状态,实现采煤机截割轨迹的修正,以及调高与调速协同行为的决策。通过煤岩识别关联载荷特征模型来描述滚筒截割不同顶底板、夹矸和层理节理状态煤岩的截割状态(载荷和方向),给出煤与岩复合截割特征参量相对应的载荷大小与方向特征,并监测截割不同煤岩赋存条件下振动和噪声的差异,再与截割顶底板和夹矸岩层前后截割电机电流、截割不同位置的岩层的滚筒调高液压缸两腔压力进行多信息融合,反演出截割状态,修正预测岩层的位置与状态,为智能控制调高与调速决策与协同提供依据。为此,下文着重探讨前后滚筒截割状态及其对应的特征值和反映截割不同岩层位置与比重的载荷特征值,为修正与预测截割状态和岩层位置提供参考辅助作用。

图3 调高与调速协同关系Fig.3 Synergistic relationship between height regulation and speed regulation

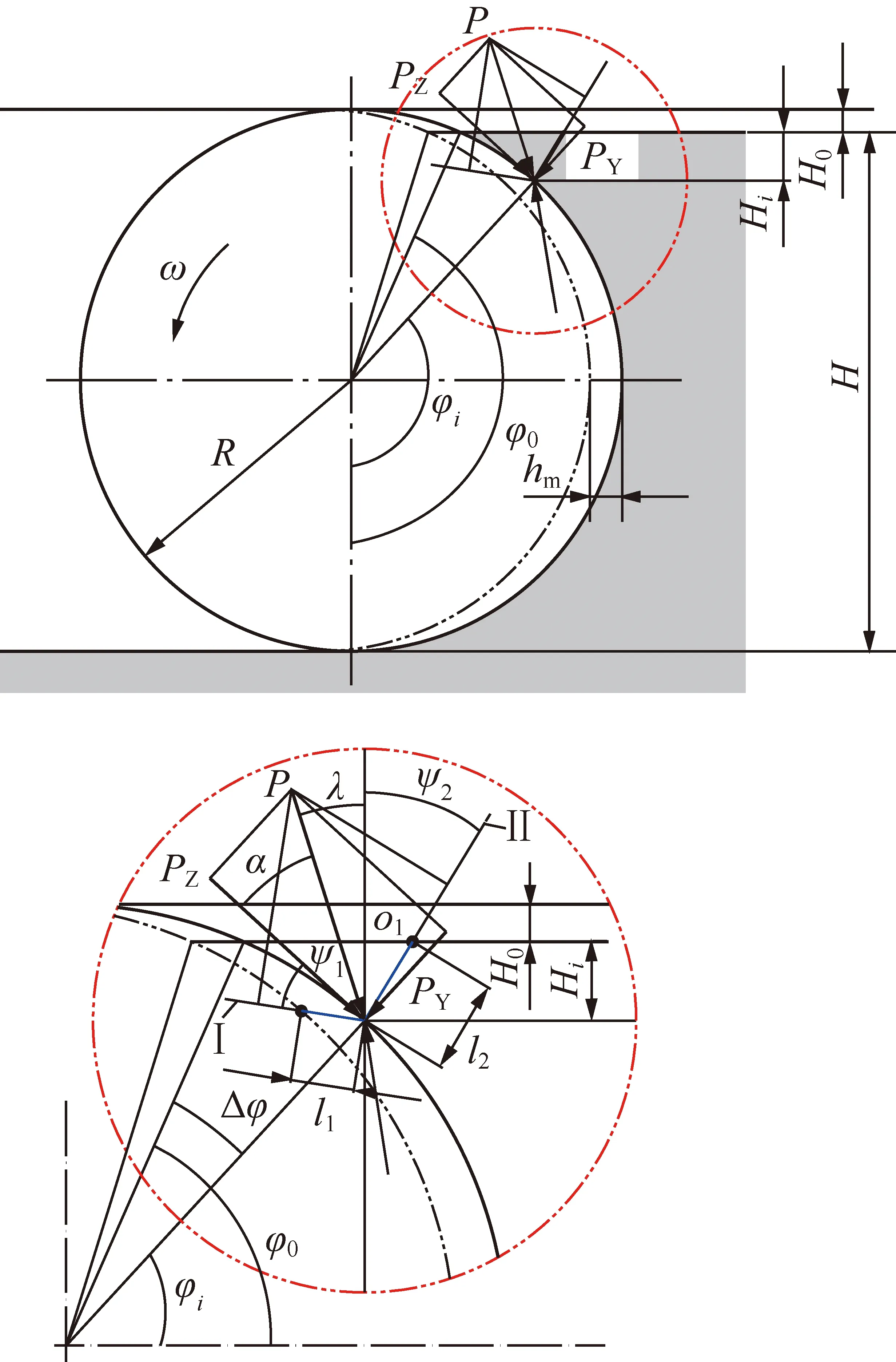

..截割与调高状态的辨识

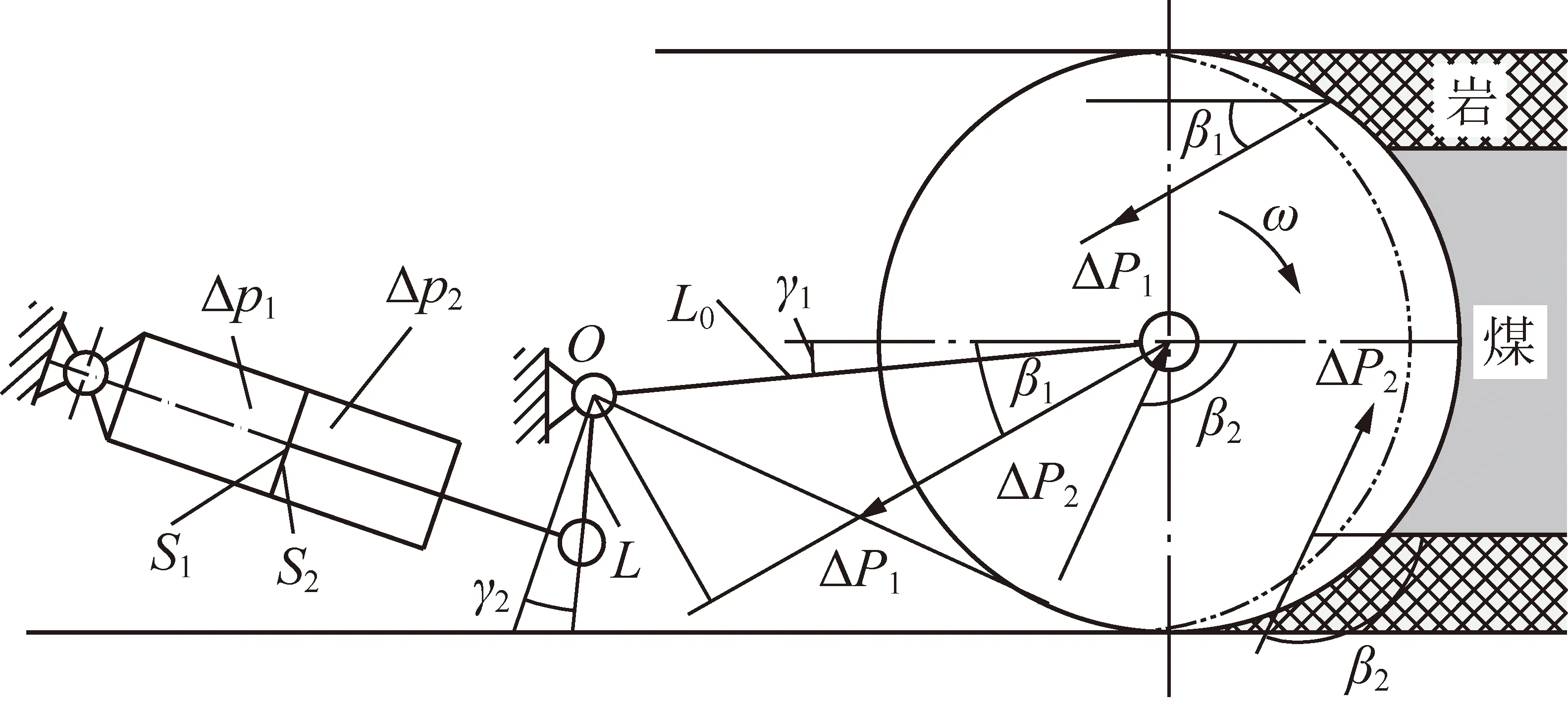

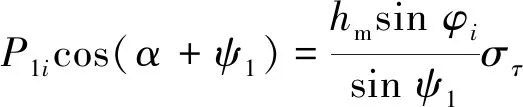

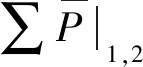

根据截割电机电流增加量,预测是否截割岩层,但难区分截割到顶板岩层还是截割底板岩层,因此,通过检测滚筒调高液压缸两腔压力的变化增量预测岩层的相对位置,在岩层范围内,采用等效平均载荷预测截割顶底板岩层位置的力学原理如图4所示。其中,Δ,Δ为截割到顶板岩层或截割底板岩层载荷增量,kN;Δ,Δ为滚筒调高液压缸两腔压力增量,MPa;,为截割顶板和底板载荷增量方向角,(°);,为回转臂长度,m;,为回转臂夹角,(°);,为液压缸活塞和活塞杆腔的作用面积,m。由图4可知,在截割状态和载荷特征的基础上,采用区间内有效平均的方法结合截割载荷及其理论模型,可以识别截割岩层的位置与范围。

图4 预测截割顶底板岩层位置原理Fig.4 Principle of identification position of cutting top and bottom slate

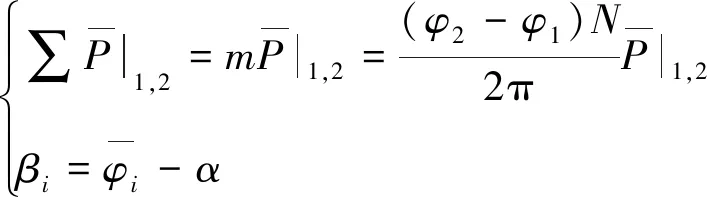

由图4可见,其描述了截割顶板和截割底板岩层2种工况,将滚筒所受载荷转换到滚筒中心,根据点力矩平衡,分别给出截割顶板和底板岩层力矩平衡关系,获得截割顶板或底板时载荷增量与液压缸两腔压力增量的关系为

(1)

(2)

当滚筒截割顶板或底板时,振动和噪声显著,其源于截割载荷增量与随机冲击波动程度有直接关联性,由式(1),(2)可知,截割顶底板时调高液压缸压力增量与截割载荷增量对应,Δ,Δ和,参量是提高预测精度和可靠性的关键。故为进一步研究调高液压缸两腔压力变化,需将截割状态和煤岩识别的关联载荷特征模型作为重点探讨。

通过多传感器感知的截割信息与理论模型相融合预测截割状态是一种更现实的模式,结合滚筒调高液压缸两腔压力与关联载荷特征值相对应的变化趋势判断识别截割状态,即获得截割状态理论预测的阈值。当采煤机滚筒截割顶板、底板或夹矸岩层时会导致截割压力突然增加,同时,执行液压缸的工作压力也会同步增加,故测量液压缸前后腔压力来判断截割岩层位置。若测得液压缸压力超出正常的截割范围,结合滚筒的调整高度确定截割的位置,以控制截割滚筒的高度,按此模式每次都对调整的参数进行记录学习,当下次再出现类似情况时,比对理论模型特征值与感知的载荷曲线数据特征值,系统自动进行处理。

2 自由面截割特征模型

截齿工作机构截割煤岩时,因工作面地质条件及工作机构截割参数的不同,形成不同截割状态,如图1,2所示,对截割载荷大小及变化有着直接的影响,以往在传感器检测参量的修整、综合预测算法和载荷特征分析解算处理时,给一个修正系数范围,并未在理论层面从机理的角度给出其规律与特征量的理论描述(截割状态与理论特征)。基于载荷特征层面,采用理论模型和实验相结合的方法给出定量描述,构建煤层的形态与截割状态理论特征模型,为检测和修正智能识别截割状态的算法提供理论依据。

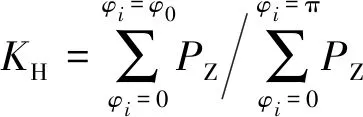

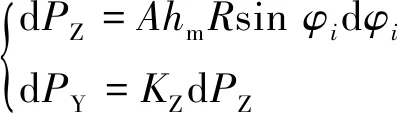

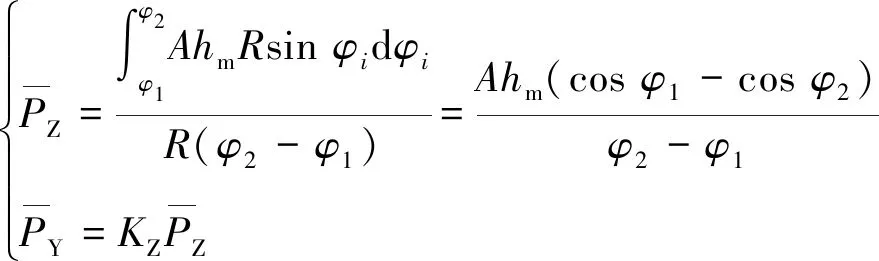

2.1 不同截割高度载荷特征值

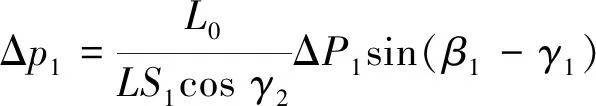

由图2的3类截割状态可知,截割高度与滚筒半径的关系<2,=2,>2,且=2+Δ(弱封闭全截割)。采煤机后滚筒截割状态(<2)如图5所示。以单齿截割煤岩过程与状态为例建立自由面截割状态载荷特征值的数学模型,实验证明其特征值比值关系实用整个滚筒。其中,为截齿任意截割位置角,(°);d为截齿任意截割位置角单元,(°);为截割高度角,=arccos(1-),(°);为截齿最大切削厚度,m;为截齿截割阻力,=sin,kN;为煤岩截割阻抗,kN/m;为截齿推进阻力,=,kN,为比例系数,=05~08。

图5 自由面截割状态Fig.5 Cutting state of free surface

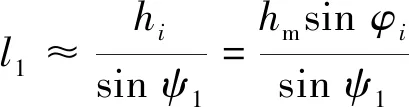

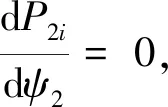

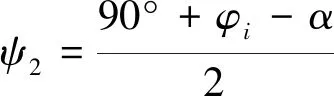

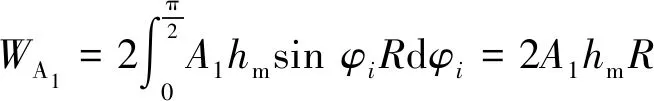

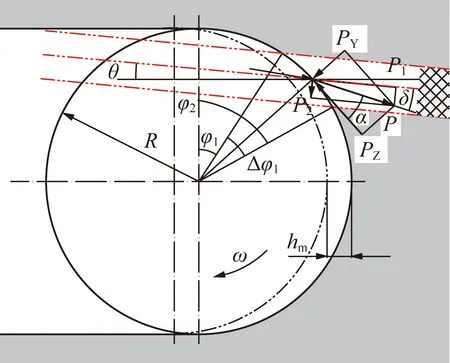

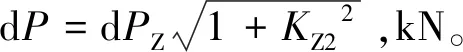

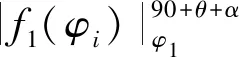

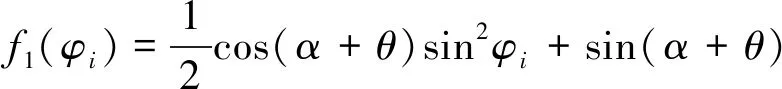

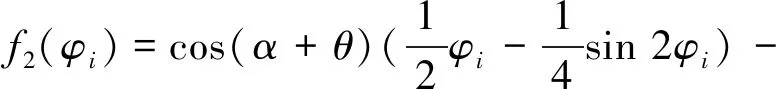

不同截割高度载荷特征值为

(3)

不同截割高度载荷特征值,可按2种工作状态的截割阻力功等价比值确定。因此,为简化分析,按连续积分计算单位截割弧长截割阻力功:

d=d

(4)

(5)

式中,d为单位截割弧长截割阻力功,kJ;,为对应截割弧长截割阻力功,kJ。

2.2 向和逆自由面截割状态特征值

由式(5)可反映截割载荷的大小与截割高度的相关规律,考虑滚筒转向,则形成逆转(向自由面)和顺转(逆自由面)截割状态,其截割载荷随转向不同而不同。

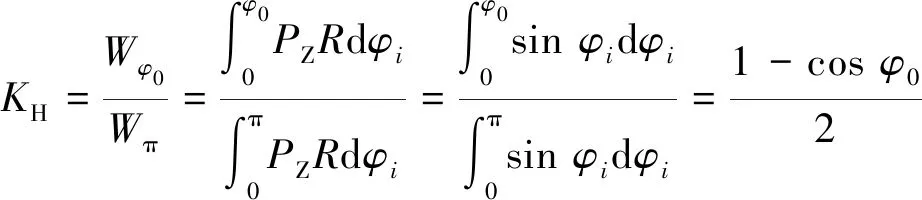

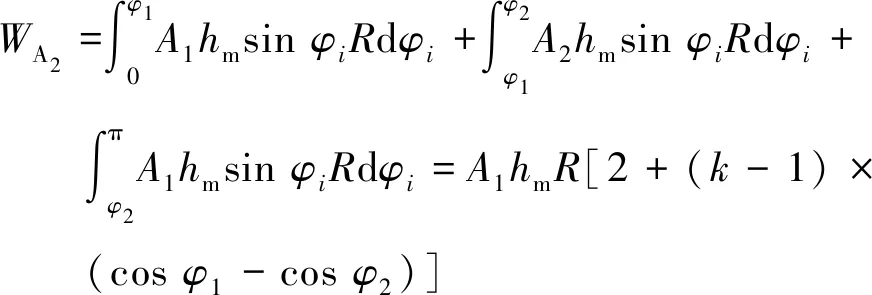

..向自由面截割

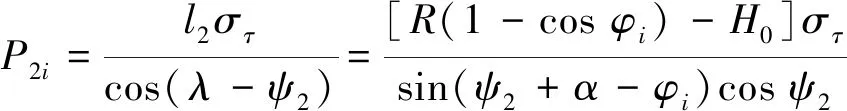

以<2为例,截齿向自由面截割状态的力学模型,如图6所示。以<2为例,向自由面截齿截割力学模型,截齿截割煤岩过程中,由于对煤岩的拉伸作用,存在沿线Π超前断裂。其中,为截割阻力与推进阻力的合成截割载荷,kN;为断裂点高度,=(1+cos)-,m;为自由面高度,=(1+cos),m;,为截槽崩落线和断裂线长度,m;为截槽崩落线与截割点切线夹角(煤岩崩落角互余角),(°);为断裂崩落线与截割点垂线夹角,(°);为截割阻力与推进阻力的合成截割载荷夹角,tan=,(°);Δ为截割高度角和位置角之差,Δ=-,(°);为载荷合力与垂直方向夹角,=-[90°-(-)],(°)。

图6 向自由面截割力学模型Fig.6 Mechanical model of free face pick cutting

由图6几何关系可得

(6)

≈cos

(7)

根据截割阻力算法以及截割阻抗和煤岩强度正相关原则∝(,,),=sin,由图6所示的作用力方向分析,崩裂面剪切主导,而断裂面拉伸或弯曲主导,由此,可得按单位截割宽度给出沿崩裂剪切强度条件和沿断裂拉伸强度条件(截割作用力1和2与大小相等方向相反)。

沿崩裂剪切强度条件:

(8)

式中,为煤岩抗剪强度,MPa。

沿面在断裂过程中拉伸应变应力呈现三角形分布,则有沿断裂抗拉强度条件,对点取力矩:

(9)

(10)

式中,为煤岩抗拉强度,MPa。

根据最小能量原则,沿先于面崩裂条件2≤1,由式(8),(10)可得

(11)

sin 2cos(-)+cos 2sin(-)=0

(12)

向自由面截割断裂角:

=(180°+-)2

(13)

将式(13)代入式(11)求得断裂点位置角,则有Δ=-。

由式(4),(5),同理可得,向自由面截割状态载荷特征值为

(14)

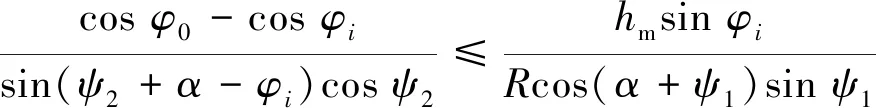

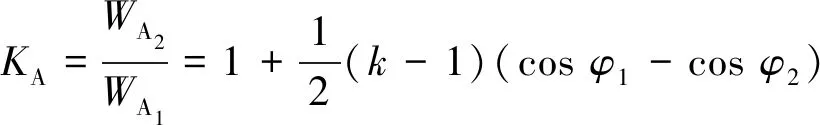

..逆自由面截割

逆自由面截割力学模型如图7所示,崩落面和断裂面均以剪切破碎为主导。其中,=90°+-,(°)。由图7可见,单位宽度崩落面和断裂面剪切条件:

图7 逆自由面截割力学模型Fig.7 Mechanical model of inverse free surface cutting

(15)

(16)

沿面断裂条件2≤1:

(17)

cos 2cos(-)-sin 2sin(-)=0

(18)

逆自由面截割断裂角:

(19)

同理,由式(17)求得Δ=-。

由式(4),(5),同理可得,逆自由面截割状态特征值为

(20)

由式(3),(14)或式(20)可得,滚筒集中截割阻力关系式为

[∑]<π=[∑]=π

(21)

3 煤与岩复合截割特征模型

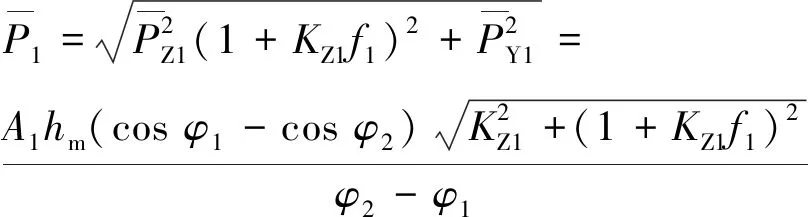

3.1 夹矸截割状态特征值

..复合煤岩层截割载荷特征值

图8 含夹矸截割状态Fig.8 Cutting state with waste inclusion

令煤和岩的截割阻抗分别为和。全煤状态截割时,由式(4)单位截割阻力功,则截割全煤状态截割阻力功为

(22)

式中,A为截割全煤状态截割阻力功,kJ。

含有岩层截割状态截割阻力功为

(23)

式中,A为截割含有岩层状态截割阻力功,kJ。

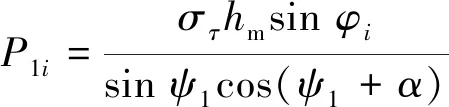

有夹矸截割状态特征值为

(24)

式中,为截割夹矸截割状态特征值。

当考虑推进阻力引起的摩擦力时,等效截割阻力为=(1+),则有

(25)

其中,为岩石与煤的截割阻抗比例系数,=且>1;为与摩擦因数的关联系数,=(1+)(1+);和为煤、岩的比例系数(同前),≥。其等效截割阻力为

==+Δ=+(-1)

(26)

式中,为有岩层时的集中等效截割阻力,kN;为纯煤时的集中等效截割阻力,kN;Δ为有岩层时截割阻力增量,kN。

..截割岩层的载荷增量

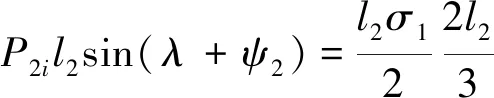

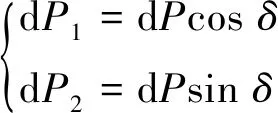

滚筒的截割阻力与截割扭矩(截割电机电流)有着正相关关系,截割阻力数学模型可间接反映出截割电机的电流变化,载荷增量特征对应调高液压缸两腔压力变化规律(夹矸截割阻力增量与两腔液压缸压力增量成分相对应),结合截割电机电流变化规律可作为判定煤岩层位置的依据。截割载荷的力学关系,如图8所示,为求得载荷增量的大小和方向的相对关系,将截割载荷按截割月牙规律视为连续变化,由式(4)可得,单位弧长截割阻力功为

(27)

其中,d为截齿截割阻力单元,kN;d为截齿推进阻力单元,kN;

在(~)弧长内平均集中载荷,平均截割阻力和推进阻力为

(28)

若考虑截齿摩擦因数,则由式(28)截割岩层和截割煤层平均集中载荷分别为

(29)

(30)

滚筒截割煤岩层集中载荷与方向角为

(31)

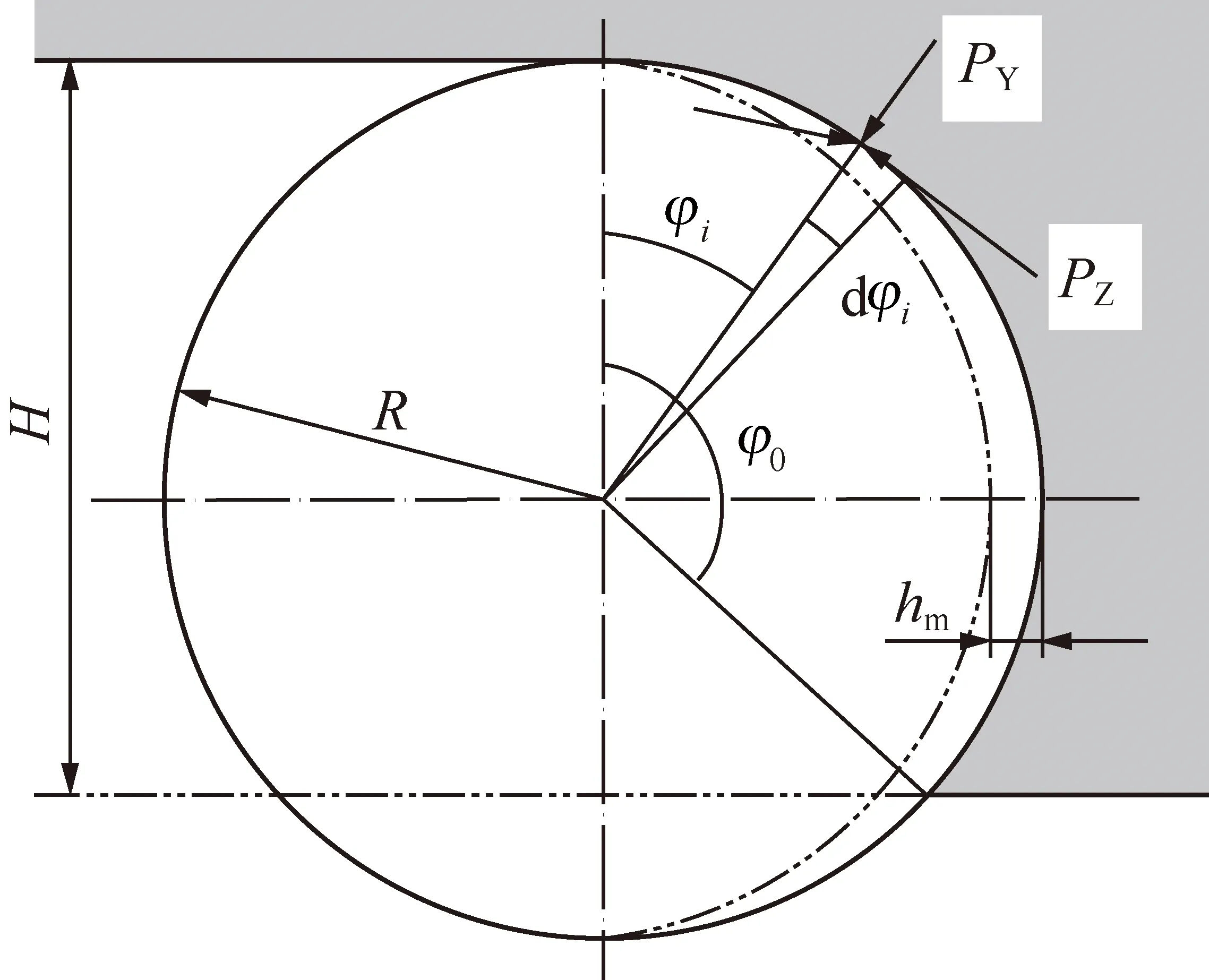

3.2 层理与截割方向特征量

截割煤岩的进给方向、截割转向和截割方向与层理的方向差异对煤岩的截割破碎有着一定的影响,垂直层理方向时煤岩抗压强度最大,平行层理方向时的抗压强度最小,与层理方向呈现某种角度时的抗压强度介于2者之间,利用煤岩层的弱点,同理,利用煤岩抗剪、抗弯和抗拉强度小的弱点,寻求相应的破碎方法来提高破碎煤岩的能力和效率。对采煤机来说一般当层理倾角=0时,即层理的方向与煤层和牵引方向相同,其截割状态及力学模型如图9所示。其中,,分别为平行和垂直于层理的截割力,kN;为层理倾角,(°);为截割载荷与层理方向夹角,=-(+),(°)。

图9 层理截割状态与力学模型Fig.9 Bedding cutting state and mechanical model

由式(27),同理可得截割力单元:

(32)

在分析滚筒截割载荷特征时,截齿截割方向与层理呈现一定角度,且随旋转不断变化,考虑夹矸的位置及其影响程度,即截割力方向与层理的夹角随夹矸位置不同而不同。当层理与截割进给方向成夹角时,d在平行和垂直层理方向的截割力的投影之和可以间接反映对截割破碎的影响程度,即在平行和垂直层理方向的分力之和,其累计结果可反映出层理对截割破碎煤岩的影响程度。

d在平行层理方向的投影截割力之和为

当[,]<90°++或[,]>90°++时

(33)

当<90°++和>90°++时,

(34)

(35)

同理,d在垂直层理方向的投影并求和为

当[,]<+或[,]>+时,

(36)

当<+和>+时,

(37)

(38)

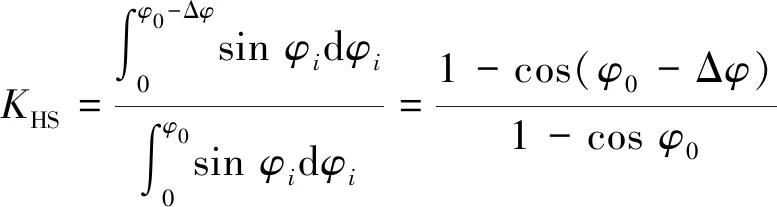

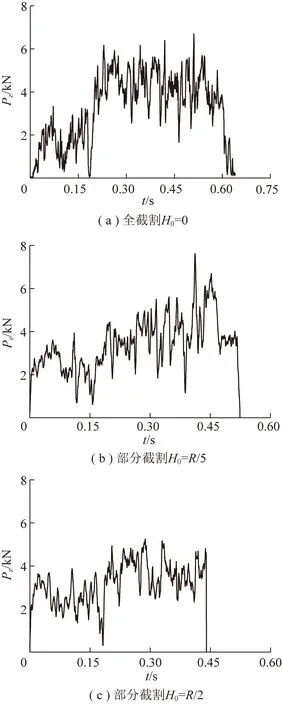

沿层理方向和垂直方向截割力投影累积之和的占比,定义为考虑层理的截割力特征值为

(39)

4 理论和试验结果与分析

4.1 旋转截割试验

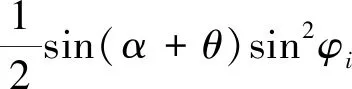

截齿旋转截割实验如图10所示,其截割实验系统主要包括截割台架、截割电机、减速器和截割装置,以及测试部分的INV3020C数据采集仪、压力传感器和NC-3型扭矩转速传感器等。煤壁是按照煤和水泥比为1.2∶1.0进行制备的,通过实验测试其单轴抗压强度,相比实际赋存的煤无层理和节理,经转换其截割阻抗为180~200 kN/m。图10(a)为全截割(=0),图10(b)为部分截割包括自由面高度=/5和=/2(即截割高度为=4/5和=/2)两种截割状态,图10(c)为部分截割后煤岩崩落状态。全截割和部分截割实验均为逆转,逆转部分截割即为向自由面截割。实验参数:滚筒半径=0.73 m,转速0~48 r/min,牵引速度为0.5~2.0 m/min,截齿径向安装角为45°,轴向倾斜角为0°,最大切削厚度=0.01,0.02和0.03 m。

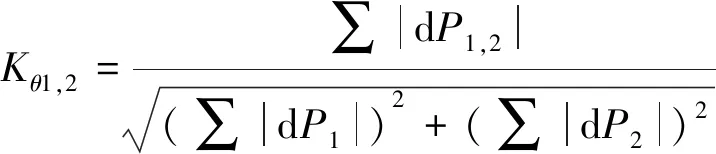

利用截齿旋转截割实验台,当最大切削厚度=0.02 m时,进行了截齿逆转全截割=0、部分截割=/5和=/2三种实验,通过测试系统获得截齿径向、轴向和侧向的三向载荷,进而转换成截割阻力,如图11所示。全截割=0、部分截割=/5和=/2实验旋转一周与煤壁作用的时间分别约为0.64,0.52和0.47 s。

图10 多截齿旋转截割试验Fig.10 Rotating cutting test bench with multiple pick teeth

图11 不同截割状态实验Fig.11 Different cutting state tests

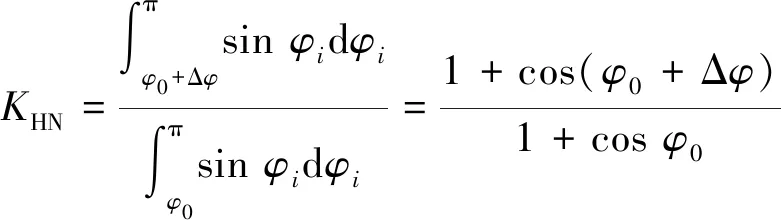

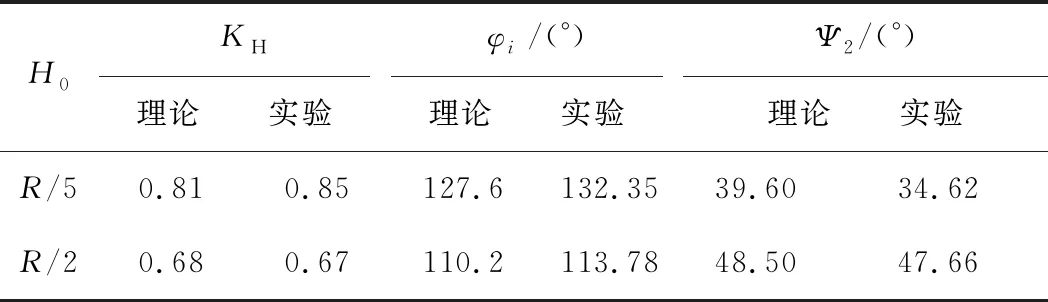

当=0.5,即=26.57°时,再根据不同截割状态实验,统计出向自由面截割煤岩的截割载荷特征值、断裂位置和断裂崩落线与截割点垂线夹角的理论值与实验值,见表1。

表1 截齿截割煤岩理论、实验截割载荷特征值

实验值为实际测量崩落角减去不同崩落位置下截割阻力与垂直方向的夹角。实验值为部分截割与全截割煤岩截割阻力包围面积之比,采用梯形法求得不同截割状态下截割阻力包围面积,原理为

(40)

式中,为截割时间,s;为将整段截割数据分成等分;为第份数据。

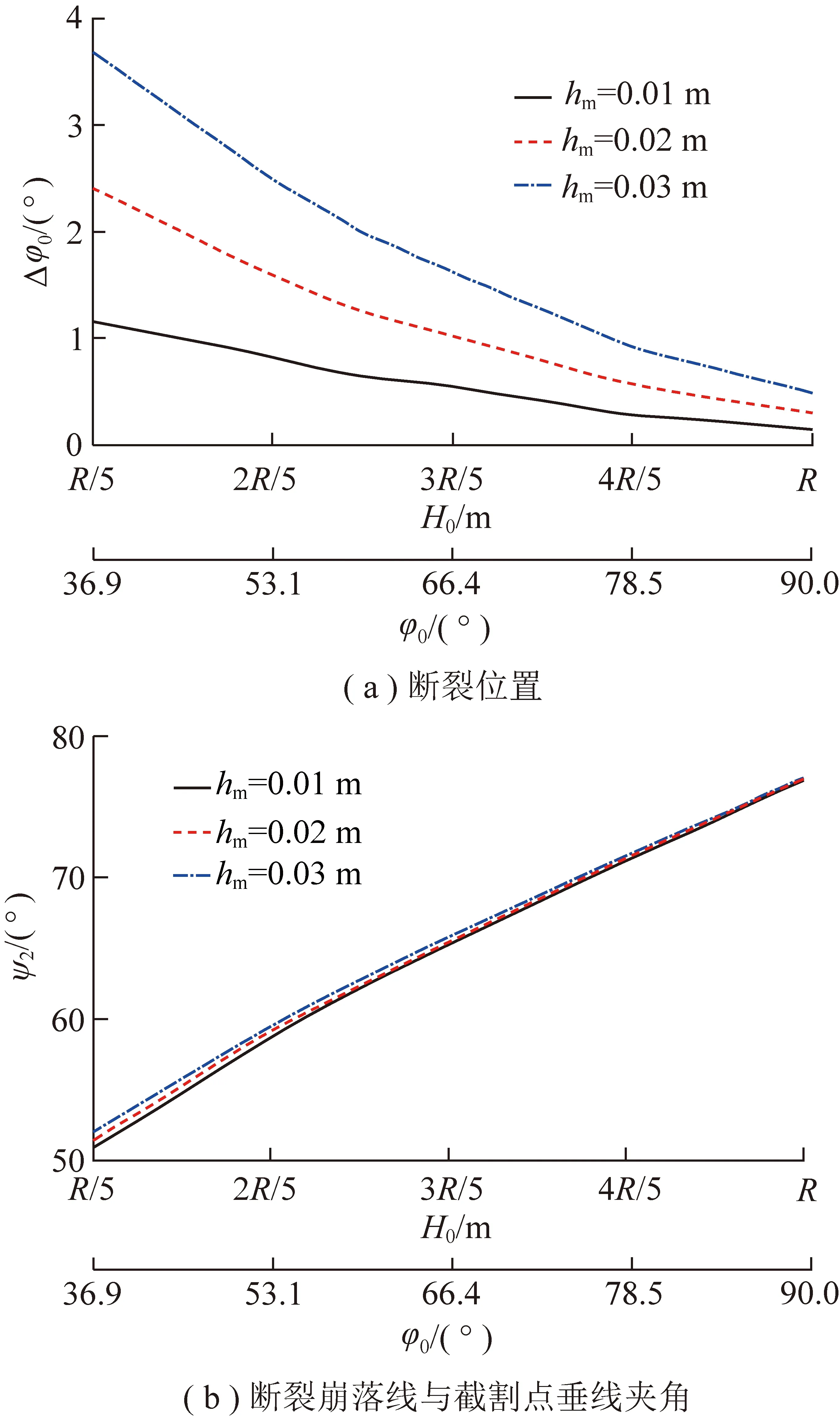

由表1可知,式(11),(13)和(14)截齿截割煤岩理论和实验的截割载荷特征值平均误差为3.10%,断裂位置的平均误差为3.37%,断裂崩落线与截割点垂线夹角的平均误差为8.07%,理论与实验吻合度较高,验证了截齿向自由面截割状态数学模型的准确性。

4.2 不同截割状态下的载荷特征值

..自由面截割状态特征量

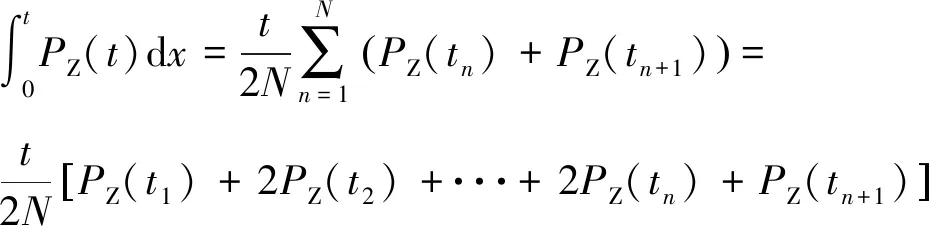

由式(5)不同截割高度所对应的滚筒集中平均截割阻力关系,其理论值与文献[21]所给出的离散数值的平均误差为8%,给出随变化的趋势,如图12所示。截齿截割高度与呈正相关,截割高度越大,截割阻力功越大,消耗能量越多。

图12 KH随φ0变化曲线Fig.12 KH with φ0 variation curve

图13 向自由面截割高度与断裂参数的关系Fig.13 Relationship between the cutting height of free surface and fracture parameters

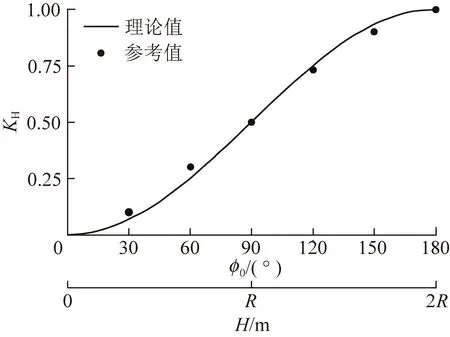

给定,,,α,,≤50°,≈(3~4)(考虑到截割破碎与层理方向等因素,≈13~15),由式(11),(13)可求出满足式(11)的断裂位置,即Δ=-,向自由面截割时,不同自由面高度与断裂参数的关系。如图13所示,任意最大切削厚度下,截割断裂位置与自由面高度呈负相关,断裂崩落线与截割点垂线夹角与自由面高度呈正相关,最大切削厚度改变不会影响断裂参数的总体变化趋势,但随着切削厚度增大,截齿截割煤岩断裂位置增大,断裂崩落线与截割点垂线夹角增大。

由式(17),(19)可求出满足式(17)的断裂位置,即Δ=-,图14所示,逆自由面截割时,不同自由面高度与断裂参数的关系。由图14可知,最大切削厚度改变,不影响断裂参数随自由面高度改变的总趋势,断裂位置与自由面高度呈负相关,截割点切线夹角与自由面高度呈正相关,随最大切削厚度增大,断裂位置和截割点切线夹角均增大。对比向自由面截割状态,逆自由面的断裂位置参数Δ较小,表明截齿向自由面截割煤岩易于破碎,所需能耗较低。

图14 逆自由面截割高度与断裂参数的关系Fig.14 Relationship between cutting height of inverse free surface and fracture parameters

..夹矸截割状态特征量

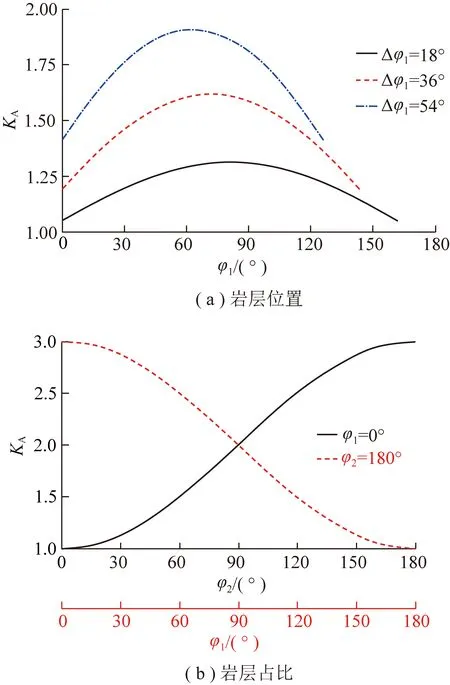

由式(19),令=3时,给出随岩层位置和岩层厚度占比的变化规律,如图15所示。

图15 KA随岩层变化规律Fig.15 Variation law of KA with rock stratum

由图15可见,反映了截齿截割载荷的大小随岩层的占比和位置的变化规律。图15(a)夹矸厚度分别为Δ=18°,36°,54°分布在任意位置时,伴随夹矸范围扩大,夹矸截割状态特征值增大,截齿截割阻力增大,并且与夹矸位置角呈抛物线关系,且夹矸处于中间位置时出现极大值,截齿截割载荷最大;图15(b)反映与岩层占比的关系,当=0°,=0°时为截割纯煤状态,当=0°,=180°为截割纯岩状态,伴随增大,截齿截割顶板岩层增厚,增大,截割载荷增大;当=180°,=0°时为截割纯岩状态,当=180°,=180°为截割纯煤状态。伴随增大,截齿截割底板岩层厚度减少,减小,截割载荷减小,并且截齿截割顶、底板时呈对称分布。

..截割顶底板载荷特征量

图16 截割顶底板载荷特征Fig.16 Load characteristics of cutting top and bottom plate

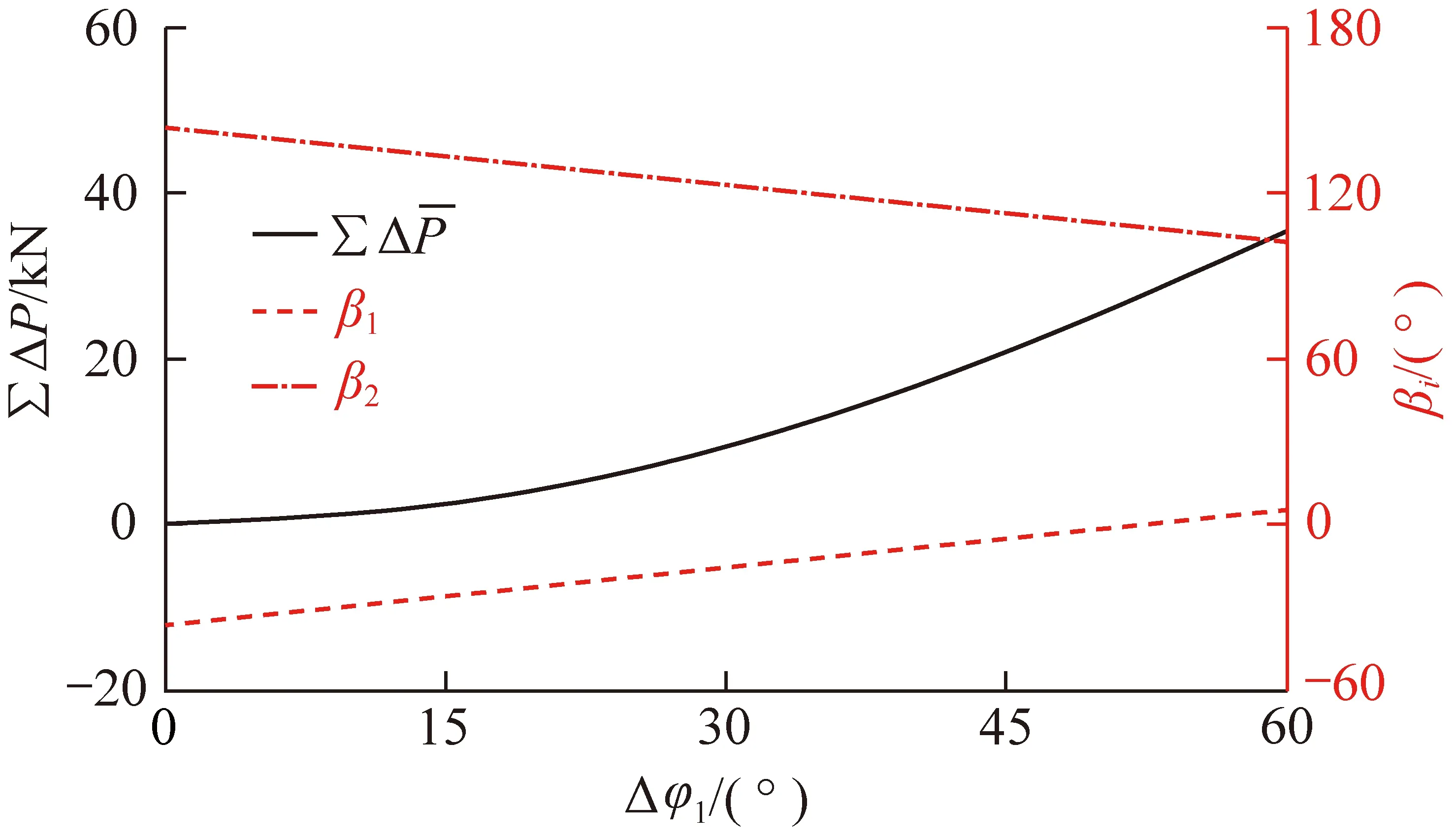

由式(29)~(31)得截割载荷的增量和方向角的变化规律如图16所示,截齿截割顶、底板岩层载荷增量大小相同,均与岩层厚度呈正比关系,其截割顶、底板岩层载荷增量方向角和与岩层厚度呈反比关系,但是截割顶板岩层时主要为负值,逐渐趋于水平方向。

显然,相比于截割纯煤,截割顶、底板岩层载荷增量的作用点和方向明显不同,尤其是方向的不同。由式(1),(2)可知,滚筒调高液压缸压力会有相应的分量成分,因此,前述的理论分析给出的数学模型和特征值,证明截割电机的电流变化预测截割岩层状态,仅从载荷增量及其方向引起滚筒调高液压缸的两腔压力对应变化,可预测截割岩层的位置和占比,即作为判别截割顶板岩层和底板岩层的理论依据之一。

..层理与截割力特征量

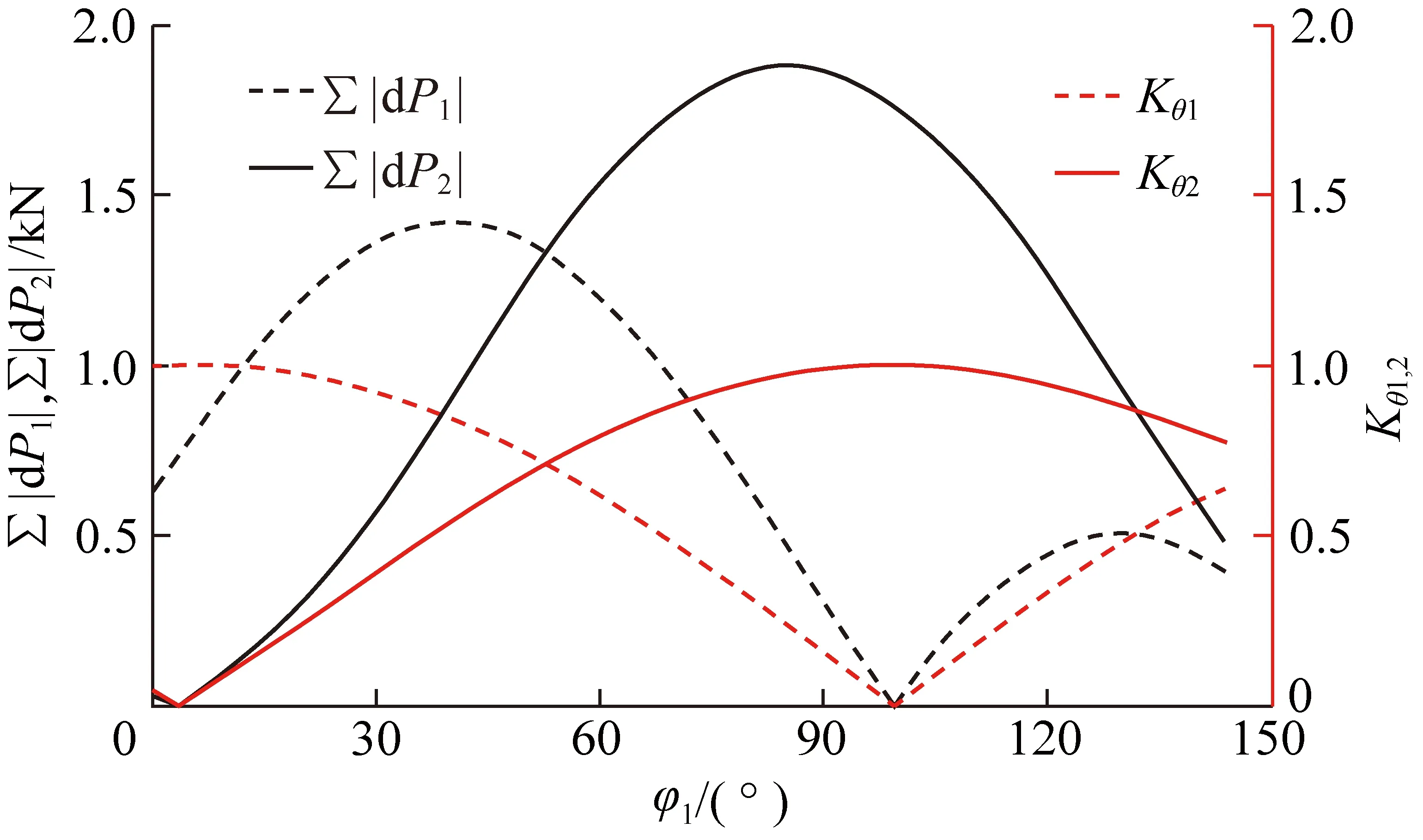

由式(33),(35),(36),(38),(39),当=0°,=05时,给出截割载荷特征值1,2随岩层位置改变的变化规律,如图17所示。

图17 层理截割力特征值Fig.17 Characteristic value of bedding cutting force

由图17可见,=0°~144°,Δ=36°,=+Δ~180°,夹矸厚度Δ在不同位置时,层理对破碎煤岩的影响程度,∑|d|和∑|d|分别代表截割载荷沿岩层(Δ)平行层理和垂直层理累计占比,1(∑|d|)越大越有利于煤岩截割破碎。由图17可知,当截割顶板岩层时,∑|d|较大,1较大,层理对截齿破碎影响较大,截齿破碎容易;当截割底板岩层时,∑|d|较小,1较小,层理对截齿破碎影响程度降低,截齿破碎难度增加;当截割夹矸时,伴随着增大,∑|d|逐渐减小,∑|d|逐渐增大,表明截齿逐渐由平行于层理截割逐渐转换为垂直于层理截割,截割难度逐渐增加,在实际中截割底板采煤机的振动较截割顶板严重。

5 结 论

(1)通过分析煤岩层赋存条件,将采煤工作面划分为全煤、全岩、煤岩混合及含包裹体等区域,依据滚筒相对煤岩层的位置与工作参数,划分滚筒截割过程为顺转截割、逆转截割、向和逆自由面截割以及截割顶底板和夹矸等截割状态。研究不同截割状态下关联载荷特征,给出了智能化采煤机自主调高-调速二元协同的数学描述,为采煤工作面实现智能化、少人化和无人化提供了基础。

(2)通过分析截齿截割煤岩的过程,以截割载荷为研究基础,构建了截齿向和逆自由面截割状态特征量的数学模型、截割顶底板和夹矸的位置占比识别定量载荷关联特征模型以及截齿垂直、平行于层理方向截割力的累计占比模型。融合截割顶底板和夹矸前后截割电机电流变化和调高液压缸两腔压力的关联变化信息,建立截割状态载荷特征与传感器感知参数之间的互补关系,反演截割状态,为识别岩层位置,修正采煤机智能化调高调速协同控制行为提供了数学原理的参考,提升了截割调控的精准性和可靠性。

(3)对比分析向、逆自由面截割不同自由面煤岩的断裂位置和断裂崩落线与截割点垂线夹角,向自由面截割煤岩断裂位置大于逆自由面的,向自由面易于破碎煤岩,且截割载荷与比能耗小;确定截齿截割顶底板岩层载荷增量与方向角,伴随岩层厚度增加,截齿截割载荷增大,但截割顶底板载荷方向明显不同,且截割载荷与夹矸位置呈抛物线关系;累计截齿垂直和平行层理截割力特征值占比,截割顶板易于截割底板。

(4)利用截齿旋转截割试验台进行全截割(=/5)和部分截割(=/5和=/2)实验,测得截齿三向载荷,转换成截割阻力,统计出不同自由面高度下截齿向自由面截割状态的截割阻力功特征值、断裂位置和断裂崩落线与截割点垂线夹角,其理论值和实验值之间的平均误差分别为3.10%,3.37%和8.07%,理论和实验具有较好的吻合度,验证了截齿向自由面截割状态数学模型的准确性。

[1] 王国法,张德生. 煤炭智能化综采技术创新实践与发展展望[J]. 中国矿业大学学报,2018,47(3):459-467.

WANG Guofa,ZHANG Desheng. Innovation practice and development prospect of intelligent fully mechanized technology for coal mining[J]. Journal of China University of Mining & Technology,2018,47(3):459-467.

[2] 王世博,葛世荣,王世佳,等. 长壁综采工作面无人自主开采发展路径与挑战[J/OL]. 煤炭科学技术:1-13[2021-09-20]. http://kns. cnki. net/kcms/detail/11,2402. td,20210512,1536.016.html.

WANG Shibo,GE Shirong,WANG Shijia,et al. Development and challenge of unmanned autonomous longwall mining face[J/OL]. Coal Science and Technology:1-13[2021-09-20]. http://kns. cnki. net/kcms/detail/11,2402. td,20210512,1536.016.html.

[3] 黄曾华,王峰,张守祥. 智能化采煤系统架构及关键技术研究[J]. 煤炭学报,2020,45(6):1959-1972.

HUANG Zenghua,WANG Feng,ZHANG Shouxiang. Research on the architecture and key technologies of intelligent coal mining system[J]. Journal of China Coal Society,2020,45(6):1959-1972.

[4] ABDULAZIZ N I,SULAIMAN S I,SHAARI S,et al. Innovation progress and prospect on key technologies of intelligent coal mining[J]. Industry and Mine Automation,2018,44(2):5-12.

[5] 王忠宾,徐志鹏,董晓军. 基于人工免疫和记忆切割的采煤机滚筒自适应调高[J]. 煤炭学报,2009,34(10):1405-1409.

WANG Zhongbin,XU Zhipeng,DONG Xiaojun. Self-adaptive adjustment height of the drum in the shearer based on artificial immune and memory cutting[J]. Journal of China Coal Society,2009,34(10):1405-1409.

[6] 刘春生,杨秋,李春华. 采煤机滚筒记忆程控截割的模糊控制系统仿真[J]. 煤炭学报,2008,33(7):822-825.

LIU Chunsheng,YANG Qiu,LI Chunhua. Simulation of shearer drum cutting with memory program controlling by fuzzy control[J]. Journal of China Coal Society,2008,33(7):822-825.

[7] 刘春生,荆凯,杨秋. 采煤机滚筒截割记忆程控的灰关联度计算新方法[J]. 煤炭学报,2006,31(5):666-669.

LIU Chunsheng,JING Kai,YANG Qiu. A new grey correlation degree computation method of shearer drum by cutting memory program controlling[J]. Journal of China Coal Society,2006,31(5):666-669.

[8] 张美晨,赵丽娟,王雅东. 基于CPS感知分析的煤岩截割状态识别系统研究[J]. 煤炭学报,2021,46(12):4071-4087.

ZHANG Meichen,ZHAO Lijuan,WANG Yadong. Research on Recognition System of Coal-rock Cutting State Based on CPS Perception Analysis[J]. Journal of China Coal Society,2021,46(12):4071-4087.

[9] 刘春生,李德根. 不同截割状态下镐型截齿侧向力的实验与理论模型[J]. 煤炭学报,2016,41(9):2359-2366.

LIU Chunsheng,LI Degen. Experimental research and theoretical model on lateral force of conical pick under different cutting conditions[J]. Journal of China Coal Society,2016,41(9):2359-2366.

[10] 刘春生,李德根. 截齿截割煤岩的力学模型与性能评价[M]. 哈尔滨:哈尔滨工业大学出版社,2017:39-46.

[11] 刘春生,靳立红. 基于截槽非对称条件镐形截齿的截割力学模型[J]. 煤炭学报,2009,34(7):983-987.

LIU Chunsheng,JIN Lihong. The cut mechanical model of pick-shaped cutter under conditions of dissymmetrical slotting[J]. Journal of China Coal Society,2009,34(7):983-987.

[12] RALSTON J,REID D,HARGRAVE C,et al. Sensing for advancing mining automation capability:A review of underground automation technology development[J]. International Journal of Mining Science and Technology,2014,24(3):305-310.

[13] RALSTON J C,REID D C,DUNN M T,et al. Longwall autom-ation:Delivering enabling technology to achieve safer and more productive underground mining[J]. International Journal of Mining Science and Technology,2015,25(6):865-876.

[14] REID D,RALSTON J,DUNN M,et al. Longwall shearer autom-ation:from research to reality[J]. Machine Vision and Mechatronics in Practice,2015,1(1):49-57.

[15] 王世佳,王世博,张博渊,等. 采煤机惯性导航定位动态零速修正技术[J]. 煤炭学报,2018,43(2):578-583.

WANG Shijia,WANG Shibo,ZHANG Boyuan,et al. Dynamic zero-velocity update technology to shearer inertial navigation positioning[J]. Journal of China Coal Society,2018,43(2):578-583.

[16] 毛善君,鲁守明,李存禄,等. 基于精确大地坐标的煤矿透明化智能综采工作面自适应割煤关键技术研究及系统应用[J].煤炭学报,2022,47(1):515-526.

MAO Shanjun,LU Shouming,LI Cunlu,et al. Key technology and system of adaptive coal cutting in transparent intelligent fully mechanized coal mining face based on precise geodetic coordinates[J]. Journal of China Coal Society,2022,47(1):515-526.

[17] 葛世荣,苏忠水,李昂,等. 基于地理信息系统(GIS)的采煤机定位定姿技术研究[J]. 煤炭学报,2015,40(11):2503-2508.

GE Shirong,SU Zhongshui,LI Ang,et al. Study on the positioning and orientation of a shearer based on geographic information system[J]. Journal of China Coal Society,2015,40(11):2503-2508.

[18] 刘万里,张学亮,王世博. 采煤工作面煤层三维模型构建及动态修正技术[J]. 煤炭学报,2020,45(6):1973-1983.

LIU Wanli,ZHANG Xueliang,WANG Shibo. Modeling and dynamic correction technology of 3D coal seam model for coal-mining face[J]. Journal of China Coal Society,2020,45(6):1973-1983.

[19] 司垒,王忠宾,熊祥祥,等. 基于改进U-net网络模型的综采工作面煤岩识别方法[J/OL]. 煤炭学报:1-12[2021-09-20]. https://doi.org/10.13225/j.cnki.jccs.2020.1011.

SI Lei,WANG Zhongbin,XIONG Xiangxiang,et al. Coal-rock recognition method of fully-mechanized coal mining face based on improved U-net network model[J/OL]. Journal of China Coal Society:1-12[2021-09-20]. https://doi.org/10.13225/j.cnki.jccs,2020.1011.

[20] 刘鹏,孟磊,王勃,等. 基于位姿测量与煤层DEM的采煤机滚筒自动调高方法[J]. 煤炭学报,2015,40(2):470-475.

LIU Peng,MENG Lei,WANG Bo,et al. An automatic height adjustment method for shearer drums based on pose measurement and coal seam DEM[J]. Journal of China Coal Society,2015,40(2):470-475.

[21] 李贵轩,李晓豁. 采煤机械设计[M]. 沈阳:辽宁大学出版社,1994:86-87.