可可盖煤矿全矿井机械破岩智能化建井关键技术与装备

2022-02-25范京道宋朝阳任怀伟汪青仓刘全辉

范京道,封 华,宋朝阳,任怀伟,马 英,汪青仓,谭 杰,刘全辉,李 川

(1. 陕西延长石油矿业有限责任公司,陕西 西安 710016;2. 北京中煤矿山工程有限公司,北京 100013;3. 中煤科工开采研究院有限公司,北京 100013;4. 陕西延长石油榆林可可盖煤业有限公司,陕西 榆林 719000)

资源和能源是人类生存与发展的2个重要基础支柱,也是人类文明进步的动力。根据统计结果,截止到2020年全球煤炭占世界能源结构比从最高的48%下降到27%;我国的煤炭消费量占能源消费总量的比例已经由2005年的72.4%下降到56.8%,我国煤炭产量和消费量分别为39亿t和39.6亿t,全球占比分别为50.4%和54.3%。尽管能源结构对洁净、绿色和低碳能源的需求不断调整,煤炭仍将是我国能源的“压舱石”和“稳定器”,而在国家“双碳”目标的要求下,必然推动煤矿智能化建设基础设施、顶层设计、技术路径等方面的理论研究与实践,同时也是能源结构调整和技术进步倒逼煤矿开发模式的变革,从而促进煤炭资源向高质量的智能、安全、高效、绿色等方向发展,智能化、绿色化已成为新时期煤炭行业高质量发展的必由之路。

目前,我国90%以上的煤炭产量来自于地下开采,煤矿井筒作为进入地下开采的咽喉,保障人员、设备、物料、资源等运输或提升的安全通道,是地下煤炭资源开采的首要工程。目前,煤炭资源开发战略目标早已向西部矿区转移。西部矿井建设初期曾试图采用普通法施工,但由于地层富水、松散等地质因素导致出水、溃沙、坍塌等灾害而难以进行,后采用冻结特殊凿井的方法进行施工。然而钻孔爆破破岩凿井存在下井人员多、作业环境差、职业伤害严重、安全事故时有发生、施工难度大和风险高,与煤炭行业智能化发展的总体趋势不匹配、不协调。以井筒为例,工程量只占井巷工程总量的5%~7%,但受制于建井技术的不足,工期占到了井巷施工总工期的40%~50%。因此,少人、安全、绿色、智能化矿井建设是现阶段煤炭智能化发展的必然趋势和重要方向。

陕西延长石油可可盖煤矿位于毛乌素沙漠南缘的陕西省榆林市,煤层赋存地层为西部典型的富水弱胶结岩石地层。可可盖煤矿作为陕西延长石油矿业公司,在“十四五”期间煤炭产能达到5 000万t/a,并形成千万吨智能化煤矿集群的核心支撑,为推动智能化矿井建设高质量发展,缩短建井周期,保障煤炭能源供给,采用斜井-竖井联合开拓方式。鉴于此,笔者团队提出了智能化建井建智能矿井的建设理念,确定了主副斜井采用敞开式TBM掘进,进回风竖井采用竖井钻机钻井的建设方案,并研究了斜井敞开式全断面TBM掘进和竖井钻机“一钻完井”关键技术和装备,提出了井筒全机械破岩建设与运营安全保障方法与措施,探索了可可盖煤矿全矿井机械破岩智能化建井模式,旨在为我国西部富水弱胶结地层中煤矿安全开发提供全矿井机械化智能建设模式和技术路径。

1 井筒机械化凿井概况与共性难题

随着建井基础理论的发展,机械装备制造水平提高,以及数字化、信息化、自动化技术的发展,井筒建设在斜井和竖井方面均发展出了各自适用的凿井技术与装备。

1.1 煤矿井巷TBM掘进技术与装备

在煤矿斜井建设方面发展出了敞开式、复合式、单护盾等类型TBM掘进装备,例如,神华新街台格庙矿斜井设计6°全下坡,开挖断面直径7.6 m,总长度6 314 m,斜井开口至4 200 m处(志丹群和表土层段)采用复合式TBM掘进,进入安定组后转换成单护盾TBM掘进,但因种种原因该斜井进行了初步设计而未开展施工;神东补连塔煤矿斜井TBM掘进,设计5.5°连续下坡,开挖直径7.62 m,净直径6.6 m,斜井长度2 745 m,其中明挖段26.32 m,TBM掘进段2 718.2 m,单月最高进尺639 m,平均月进尺546 m。此外煤矿平硐和井下巷道TBM掘进方面,如神华新疆涝坝湾煤矿副平硐采用ZTE6460复合式TBM掘进,掘进直径6.46 m,掘进长度6 200 m,最高月进尺364.5 m;大同塔山煤矿主平硐采用双护盾TBM掘进,掘进直径4.82 m,掘进长度2 911.6 m,最高月进尺662.5 m;山东新巨龙煤矿采用EQC6330全断面TBM掘进,掘进直径6.33 m,大巷按R500 m的曲率半径以2.1°上坡施工454.8 m,然后按3°上坡施工2 361.7 m,掘进月进尺高达400 m以上,巷道全长2 816.5 m;另外还有淮南张集煤矿高抽巷掘进直径4.5 m,全长1 594 m;山西东曲煤矿掘进直径5 m,全长3 600 m,云南羊场煤矿杨家矿井掘进直径3.2 m,全长1 014 m。

1.2 煤矿竖井全断面凿井技术与装备

目前,不同地质条件下煤矿竖井建设方面,已发展出了多种型号的竖井钻机、反井钻机和竖井掘进机等装备,以及各自适用的钻井技术与工艺。北京中煤矿山工程有限公司研制的适用煤矿的MSJ5.8/1.6D下排渣竖井掘进机和BMC系列反井钻机需要有下部排渣通道的工程条件,而目前国内现有的上排渣竖井掘进机尚无煤矿井筒建设的应用案例。竖井钻机钻井法1854年始于德国,我国于1969年在淮北朔里煤矿南风井开始使用钻井法凿井工艺,并在国内中东部地区推广应用,主要用于解决第四系深厚不稳定含水冲积地层的竖井建设。可可盖煤矿进回风竖井建设属于我国西部煤系地层中首次应用钻井法凿井。

经过50多年的发展,竖井钻机钻井技术已由“四级钻进”至“并级钻进(三级钻进)”再到“一扩成井”、“一钻成井”,充分合理地发挥了钻井装备的能力,提高了钻进效率;形成了大直径井筒“一扩成井”、小直径井筒“一钻成井”的技术和工艺,即井筒直径较大时,采用一级超前多级扩孔钻进,井筒直径较小时,采用全断面一次钻进。竖井钻机装备方面,自主研发了国内外设计能力最大、自动化程度最高、性能可靠的液压竖井钻机。例如研制的L40/1000型竖井钻机,完成了最大成井直径8.3 m,最大钻井直径10.8 m,最深钻井深度660 m的井筒;研制的AD130/1000型液压驱动竖井钻机,具有钻进深度1 000 m、直径13 m的竖井能力。到目前为止,我国钻井法凿井已钻凿119个井筒,总深度超过22 km。钻井法具有机械化程度高、钻进自动控制、井下无人的优势,符合2020年八部委联合发布的《关于加快煤矿智能化发展的指导意见》的要求。因此,在西部煤炭资源开发过程中,利用钻井法凿井对推动西部矿区机械化和智能化井筒建设技术的发展具有重要意义。

1.3 煤矿井巷机械破岩掘进共性难题

现阶段特殊建井技术及装备在机械化、信息化的进程中得到很大进步,但无论是竖井还是斜井的机械化、自动化、智能化建设,围绕“岩-机”相互机制仍然面临很多待解决的共性问题:一是井筒穿越地层条件具有多变性、差异性和不确定性等复杂特征,导致井筒掘进工艺的适应性不足,在地层岩石破碎、岩渣运移、围岩支护、涌水控制等方面依然面临很大挑战;二是井筒掘进地质超前探测与预报、装备运行状态远程监测、偏斜智能判识与自适应调控、“岩-机”作用实时感知融合与分析等技术难以满足工程需求。因此,复杂工程地质与水文地质条件下井筒高可靠、高效率的安全智能建设与管理依然需要地质力学、岩体力学、机械工程、控制科学与工程、材料科学、钻井工程学、信息科学与工程等多学科融合与发展,突破地层涌水封堵和稳定性控制技术,以及井筒掘进装备的破岩能力、高效排渣、定向掘进、协同支护、智能监控等掘进技术和工艺难题。

2 可可盖煤矿全机械破岩智能化建井模式

2.1 可可盖煤矿工程地质条件

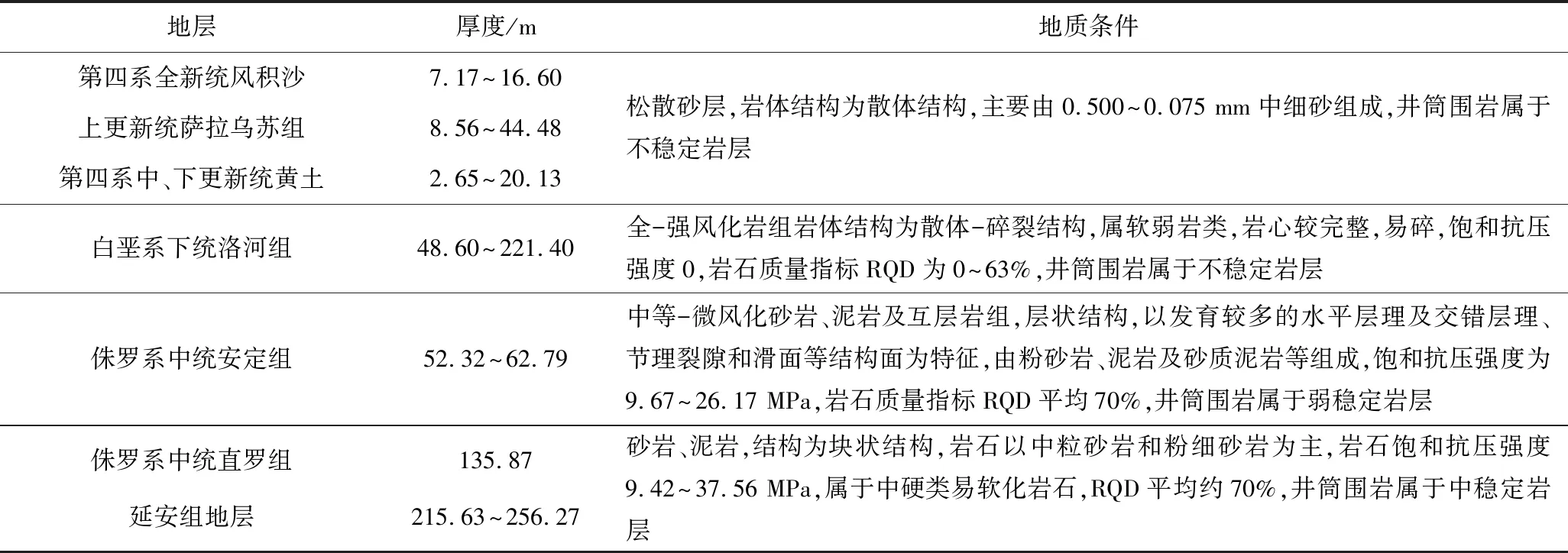

可可盖井田内风积沙覆盖面积大,地势整体西高东低,北高南低,海拔+1 241~+1 282 m,一般相对高差5~10 m,最大相对高差41 m。根据井田勘探报告和井筒检查孔资料,井田地质构造简单且井田内未发现断裂和褶皱构造,地层倾角小于1°;岩石的耐磨性指数在1.05~2.88,属极低耐磨性等级;岩石抗压强度多在50 MPa以下,抗剪与抗拉强度则更低,地层岩石可钻性较好。可可盖井田地表全部被第四系松散沉积物覆盖,主要有由新统风积沙、上更新统萨拉乌苏组与中、下更新统黄土组成;钻孔揭露的地层自上而下为第四系、白垩系下统洛河组、侏罗系中统安定组、直罗组、延安组地层;白垩系洛河组为富水性中等~强的间接含水层,直罗组为富水性弱的裂隙承压含水层。可可盖井田工程地质条件,见表1。

表1 可可盖井田工程地质条件

根据国内外学者对西部弱胶结地层物理力学特性与工程围岩变形特征的研究成果,西部地区的侏罗系和白垩系地层成岩环境、成岩年代以及沉积过程具有一定特殊性,主要以颗粒物质和胶结物质经过溶蚀、蚀变、压实和胶结作用而成的沉积砂岩;具有强度低、胶结性能差、易风化、扰动敏感等特点;特别是遇水后发生软化、泥化、崩解等现象,其力学性质劣化和强度大幅度降低;弱胶结地层岩石的物理特性导致煤矿地下井巷围岩承载能力差、变形剧烈、持续时间长、破坏严重和支护困难等问题。

2.2 可可盖煤矿矿井开拓方案

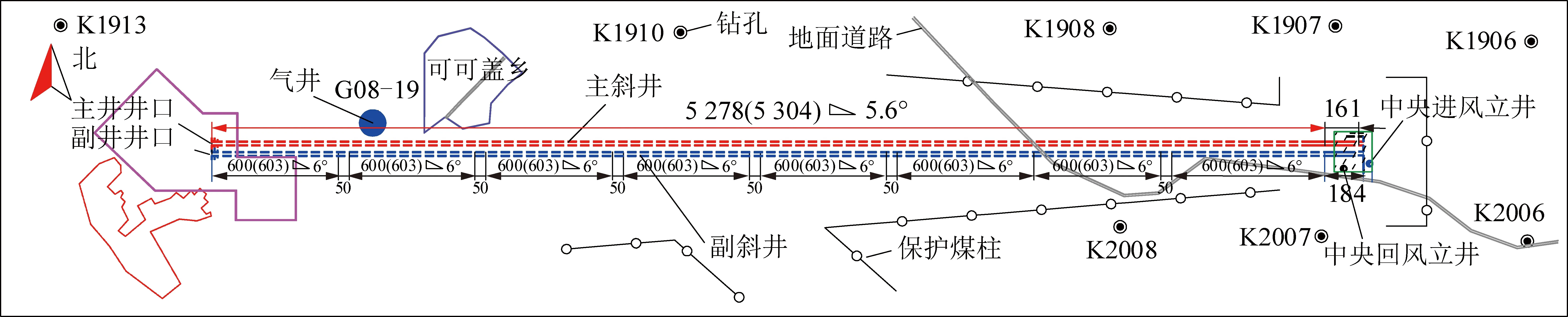

井田开拓方案是矿井设计的重要部分,井田开拓又以井筒为主,而井筒作为进入地层深部开采的安全通道,是整个矿井安全生产的咽喉。可可盖煤矿设计1 000万t/a的生产能力,基于地层条件与技术性、经济性和安全性等方面考虑,立足于井下开拓简单、首采区开采技术条件好、外部运输距离短、压煤少等原则,可可盖煤矿采用主副斜井+通风竖井的开拓方式,即井田西部矿井工业场地布置主斜井、副斜井,在井田中部主副斜井井底布置中央进风竖井和中央回风竖井,在北部布置北一风井;矿井生产后期增设北二回风竖井和南部回风竖井,实现全矿井分区通风。

主斜井井口标高+1 270.5 m,落底2号煤层的井底标高+755.0 m,倾角5.6°,井筒方位角270°,斜长5 303 m,基岩段长度约4 803 m;副斜井井口标高+1 270.50 m,落底2号煤层的井底标高+755.0 m,倾角6°,井筒方位角270°,斜长5 302 m,基岩段长度约4 802 m;中央进风竖井井口标高+1 260.0 m,井筒深度538.5 m,净直径6.0 m;中央回风竖井井口标高+1 261.0 m,井筒深度542.5 m,井筒净直径6.0 m。可可盖煤矿井筒布置如图1所示。主副斜井与通风竖井在井田中部交汇,不设井底车场和煤仓,原煤通过输送带直接运至地面。

图1 可可盖煤矿斜井与竖井井筒布置示意Fig.1 Layout plan of inclined shaft and shaft in Kekegai Coal Mine

2.3 可可盖煤矿机械破岩凿井可行性分析

根据对可可盖煤矿周边煤矿井筒施工调研,邻近的大海则、巴拉素煤矿均为竖井开拓并采用全深冻结法凿井;袁大滩矿井上部萨拉乌苏组厚度93.5 m,洛河组缺失,主副斜井上部萨拉乌苏组采用冻结法凿井,进回风竖井采用全深冻结法凿井;小纪汗矿井主副井采用斜井开拓,均采用普通法施工,进回风井采用竖井开拓。综合分析研判可可盖煤矿煤层580 m的赋存深度而言,竖井通风、斜井运输是最合适的开拓方式。当前,无论是竖井的冻结法凿井,还是斜井的综掘机普通法施工,均存在井下作业人员多、效率低、速度慢、耗能高、安全性差、后期维护量大,无法满足大型矿井短周期、高安全、高质量建设需求,迫切需要创新煤炭行业建井模式。

..主副斜井TBM掘进可行性分析

近年来TBM装备逐渐应用于煤矿井巷工程的掘进,取得了良好的应用效果。目前主要的盾构机型式有土压平衡盾构机、泥水平衡盾构机、单护盾TBM、单护盾双模TBM、双护盾TBM等,不同结构的TBM装备对地质条件的适应性不同,因此需针对可可盖的地质条件和整个矿井布局的设计,综合考虑斜井施工装备的结构以及支护形式。可可盖煤矿主副斜井TBM掘进要克服长距离、大埋深等技术难题;此外,穿越含水层时TBM装备要承受较大的水头压力,因此TBM掘进过程中不但应考虑因地层条件不同对TBM刀盘掘进参数进行随掘调整,同时要求衬砌支护结构能够保证围岩稳定。

根据可可盖井田井筒检查孔地质勘探,岩石单轴抗压强度在0~50.7 MPa,考虑到洛河组含水层和侏罗系直罗组砂岩含水层涌水量较大、2煤层承压水的问题,初期确定了单护盾双模TBM加装撑靴的设备类型:土压平衡盾构模式,采用管片支护可适应软土及富水地层掘进,撑靴支撑在管片上给主机提供推进力;敞开式模式,采用锚网喷支护方式,撑靴支撑在井帮上给主机提供推进力,锚网喷支护和掘进可平行作业;单护盾双模TBM的模式转换时间大约需15 d。通过对邻近的小纪汗副斜井施工调研和交流情况,该井田揭露洛河组100 m之后岩层硬度增加,采用综掘机掘进效率降低,后又改为普通钻爆法施工;同时,可可盖煤矿通过现场试挖发现,可可盖煤矿井口揭露的白垩系洛河组地层风化程度低、岩石强度高。鉴于土压平衡盾构模式掘进不仅需建立土压平衡仓并加水和泡沫改良剂,并且采用螺旋出渣方式效率低,双模之间的模式转换时间长、进尺效率低。因此,可可盖煤矿主副斜井确定了采用敞开式TBM掘进的方案。敞开式TBM掘进如图2所示。

图2 敞开式TBM掘进示意Fig.2 Schematic diagram of open TBM driving

敞开式TBM与护盾式TBM相比,盾壳较短,坡度适应性强,降低了卡机风险;敞开式TBM护盾为分体式,利用千斤顶伸缩功能可实现上护盾和侧护盾能分别主动支撑在井筒顶板和侧帮,实现了主动防护功能,减少了空顶距;而护盾式TBM的护盾为整体结构,由于刀盘的扩挖致使护盾范围内始终存在较大范围的空顶区域,对顶板防护效果差;敞开式TBM自带钢拱架自动拼装和喷锚装置,有利于实现快速支护,可满足TBM掘与支之间的协同性。但是敞开式TBM的撑靴支撑在井帮上,当岩体强度不足以提供撑靴支撑力时,需增加底部辅助推进装置,可通过在斜井底铺设的仰拱块提供TBM推进反力来解决此问题,从而实现TBM顺利推进;并根据地层条件特点采用钢拱架或喷锚支护方式对斜井围岩进行及时支护。因此,可可盖煤矿主副斜井采用敞开式TBM掘进具有可行性。

..进回风竖井钻机钻井可行性分析

在深厚含水或不稳定地层中最可靠的特殊凿井方法有冻结法和钻井法。冻结法凿井对松散含水层适应性强,采用人工制冷技术,暂时将井筒周围的含水岩土层冻结成一个封闭的冻结壁以抵抗水土压力,隔绝地下水和井筒的联系,在冻结壁的保护下进行钻孔爆破掘进。然而冻结工程仅为措施工程,依然需要采用钻孔爆破破岩,同时建井过程中增加了地层冻结时间,建井周期长,已然不符合现阶段绿色智能化煤矿建设的主要发展趋势。钻井法与冻结法相比具有机械化、自动化程度高,打井不下井实现本质安全,作业环境好安全性高,井壁地面预制的成井井壁质量好,对地层适应性强,工期短,造价低;节省能源,节约资源,绿色施工等显著优势。

在国家“七五”科技攻关项目“深井钻井法凿井技术的研究”资助下,钻井法成为我国首先通过深440 m表土不稳定含水地层机械破岩凿井施工方法;国家“十五”科技攻关项目“600 m深厚冲积层钻井法凿井技术研究”中,完成了山东巨野煤田新巨龙煤矿(年产600万t特大型矿井)深厚冲积地层3个580 m深井筒施工,也是至今钻井法凿井井筒长期安全使用最深的井筒。尽管钻井法凿井在我国中东部深厚冲积地层凿井是成熟技术,但在我国西部富水弱胶结地层矿区尚无应用。

可可盖煤矿地层为典型的富水弱胶结地层,与我国中东部深厚冲积层在物理力学性质上有一定的差异,但均属于含水不稳定地层。西部地区的弱胶结地层中富含水、强度较低,地层的可钻性较好;遇水易软化泥化、裂隙不发育、以孔隙水为主、岩层均匀性好等特点,导致该类岩层的可注性较差,但是对于钻井法中泥浆排渣护壁来讲,该类地层具有不漏浆的优势;同时,机械装备制造水平的提升、材料科学的进步、智能控制技术的发展、跨行业多学科的助力等为竖井钻机的研制提供了支撑。因此,在具备装备研制条件,以及地层较好的可钻性和地层不漏浆的优势条件下,可可盖煤矿进回风竖井采用竖井钻机钻井具有可行性。

2.4 全矿井机械破岩智能化建井模式

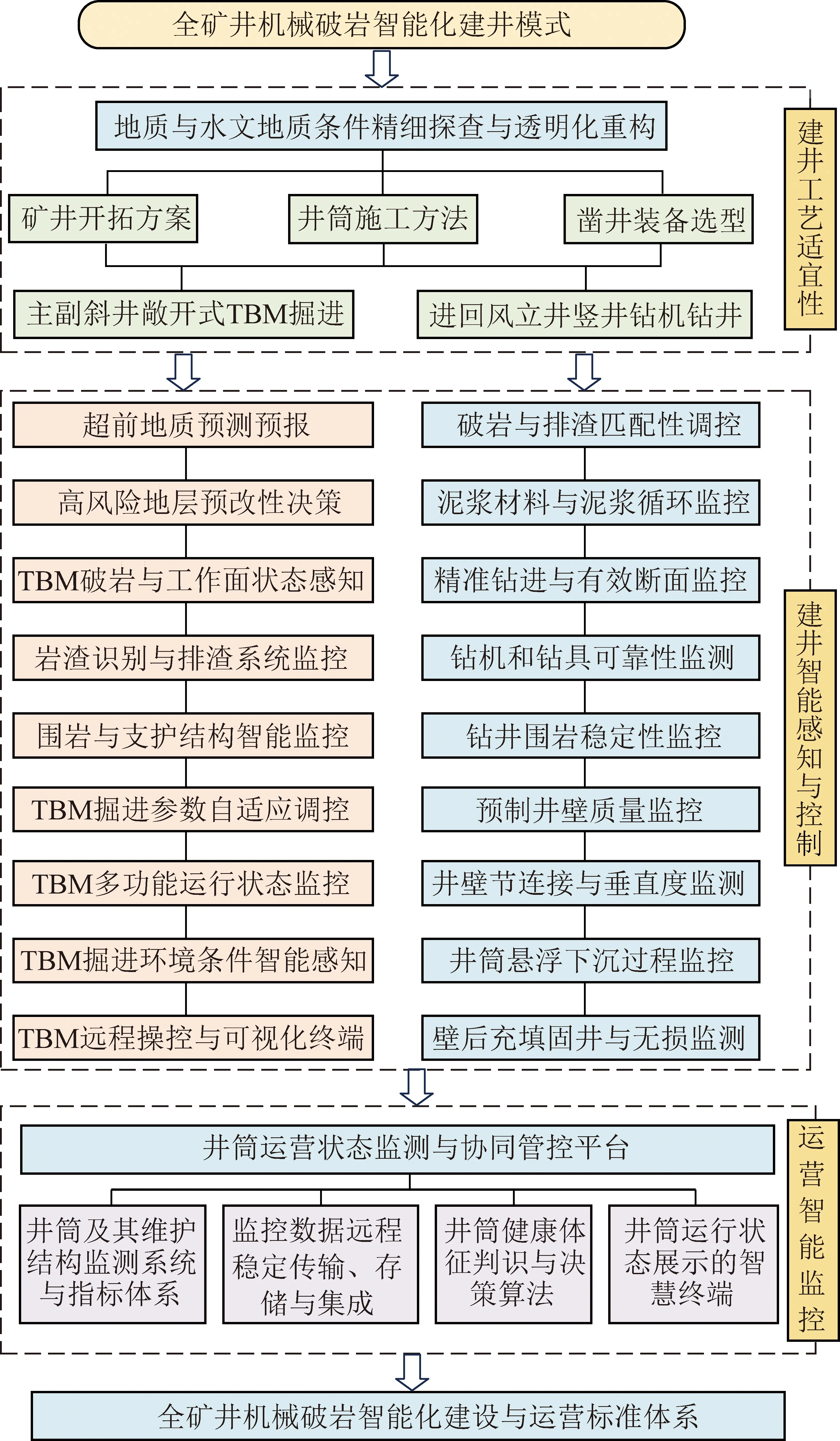

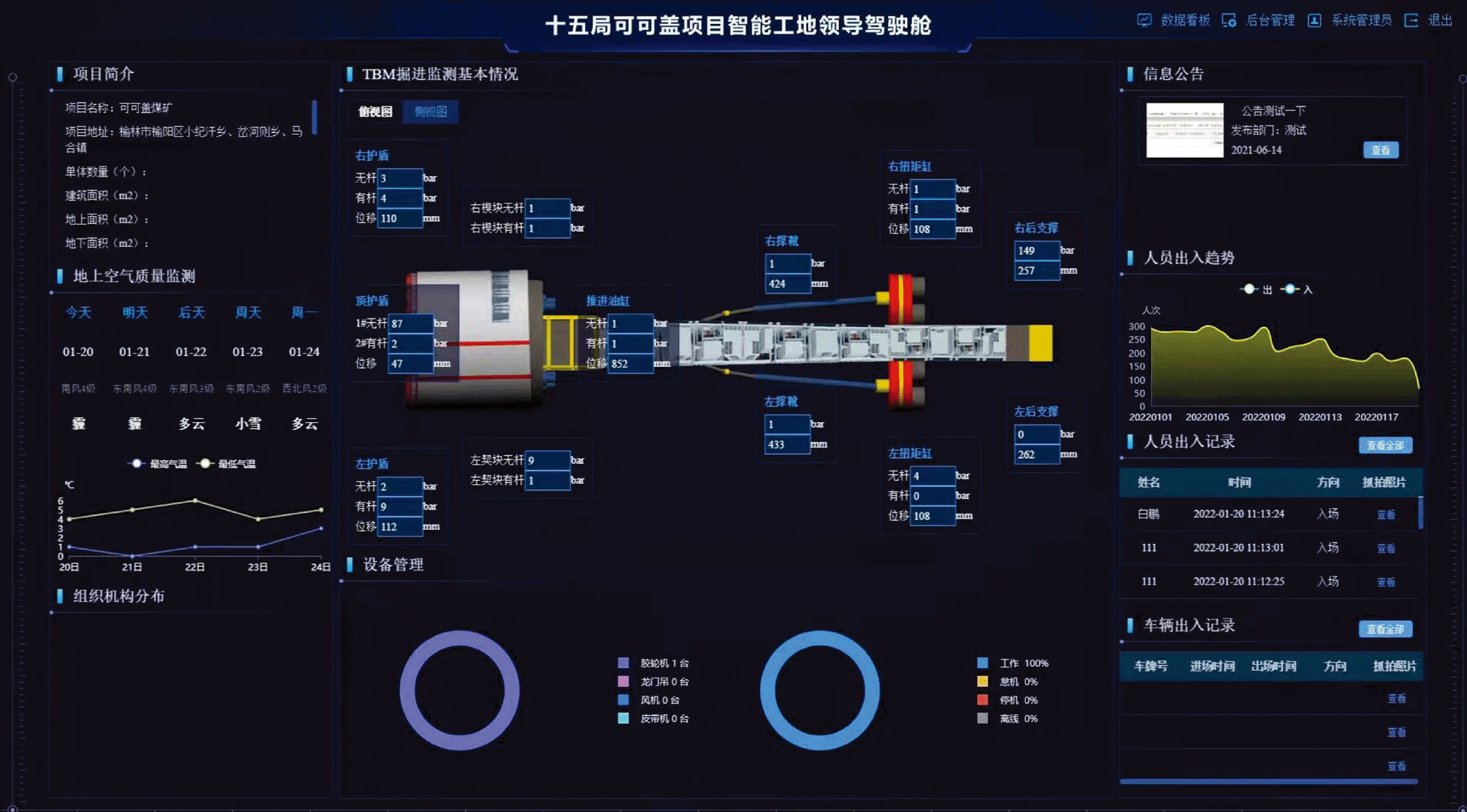

可可盖煤矿通过对井田地质和水文条件探查和分析,提出了经济合理的斜井和竖井联合布置的矿井开拓方案,研判了主副斜井TBM掘进和进回风竖井竖井钻机钻井可行性,在此基础上初步形成了全矿井机械破岩建井模式。然而,无论是斜井TBM掘进还是竖井钻机钻井从装备运行方式和掘支技术来分析,在一定程度上更多的还是爆破破岩技术的替代以及建井作业工人体力的延伸或替代,特别是穿越富水地层、极软弱地层或破碎地层时,必须随时进行人工干预或者实施辅助技术或工艺才能完成安全凿井。因此,要实现自动化、机械化、信息化建井向智能化建井发展,需借助物联网、智能感知、大数据、5G技术、仿真技术、云计算等新兴技术,突破复杂地质条件下建井装备与围岩稳定控制互馈感知、多动作协同、分析计算及智能决策等关键技术,形成全矿井机械化建井的智能感知与智能调控。

可可盖煤矿全矿井机械破岩智能化建井模式,如图3所示。构建的全矿井机械破岩智能化建井模式,涵盖了机械高效破岩、装备性能状态、排渣系统状态、围岩稳定控制、井壁结构可靠等参数智能反馈与调控,并为井筒及其结构运行期间风险防控和灾害治理提供可行的技术路径和对策,为井筒全寿命协同智能运行和安全服役提供保障。

图3 可可盖煤矿全矿井机械破岩智能化建井模式Fig.3 Mechanical rock breaking and intelligent shaft sinking mode of Kekegai Coal Mine

3 斜井敞开式TBM掘进关键技术与工艺

3.1 斜井敞开式TBM装备与始发

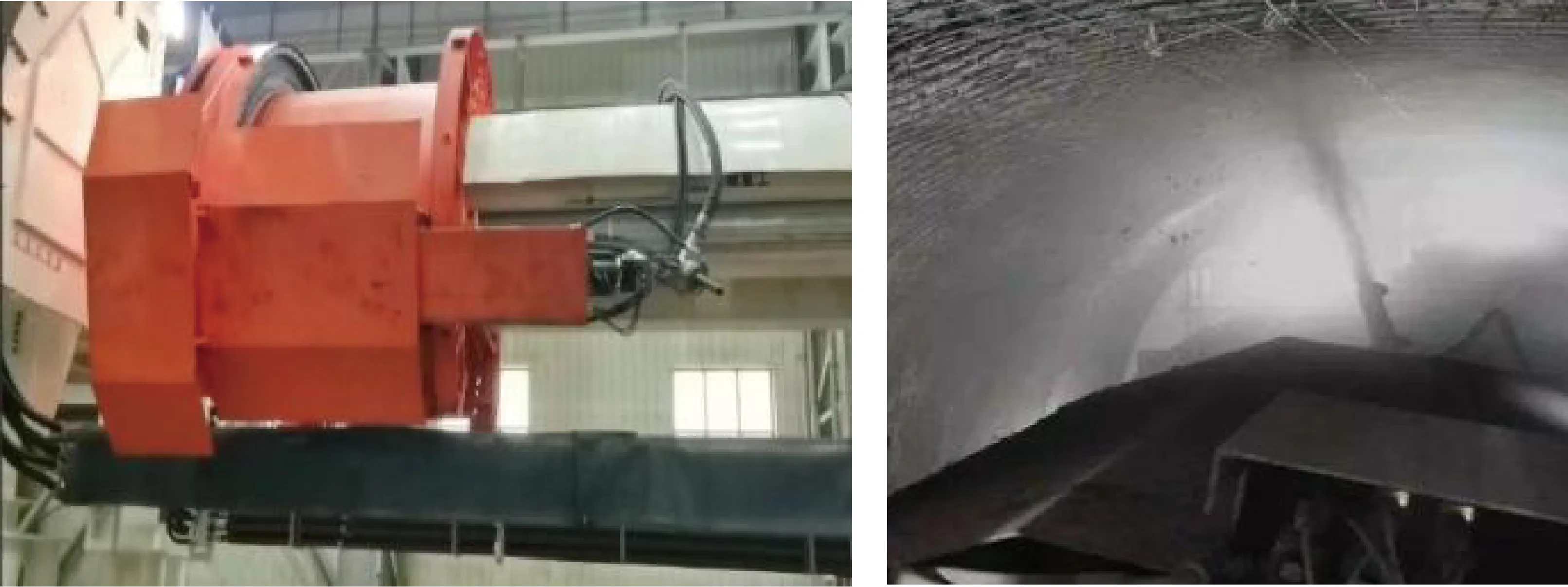

可可盖煤矿是我国西部典型的富水弱胶结地层矿井,根据钻孔揭露的地质信息,斜井穿过松散层厚度63 m、洛河组强风化段厚度20 m,松散层及洛河组为强含水层,涌水量较大。为实现安全快速掘进和掘-支协同控制,提升智能化矿井建设水平,综合考虑地层特性、工程条件和掘进装备性能等影响因素,陕西延长石油矿业公司采用ZTT7130型敞开式全断面TBM系统(图4)。ZTT7130型TBM刀盘开挖直径7.13 m,刀盘转速5 r/min,刀盘布置40把滚刀并采用背装楔块式安装,刀盘驱动功率2 300 kW;整机总长127 m,总质量约1 300 t,使用电压为10 kV,总装机功率3 800 kW,主轴承设计寿命>15 000 h;采用8个油缸推进,单次行程为1.1 m,额定推力15 876 kN;同时TBM配备了锚网喷支护系统、钢拱架支护系统、仰拱吊机、超前管棚支护及注浆系统、钢筋排架支护系统、二次风机、除尘风机、带式输送机等,集超前探测、破岩、排渣、支护、降温、除尘、通风、导向等功能于一体并协调运行。

图4 斜井全断面智能掘进装备Fig.4 A full face intelligent inclined shaft boring machine

考虑地表覆盖第四系松散层强度极低和围岩自稳性能差的特征,斜井井口段采用放坡大开挖的明槽开挖形式;斜井穿越侏罗系安定组、直罗组、延安组地层时采用TBM工法施工,每隔600 m设置1条联络平巷,每隔40 m设1个躲避硐。其中,主斜井倾角5.6°全下坡,明槽开挖段264 m,TBM工法施工段5 040.9 m;副斜井倾角6°全下坡,明槽段开挖长度290 m,TBM掘进工法施工段长度5 041.3 m。TBM刀盘、主梁等重大构件采用分块分段设计加工,在临建场地进行TBM装备组装后,整体步进过明槽段后,在TBM始发硐内进行始发。斜井明槽开挖段与TBM掘进始发现场如图5所示。

图5 斜井明槽开挖段与TBM掘进始发现场示意Fig.5 Deep-trough excavation of inclined shaft and the site of TBM departure boring

3.2 斜井敞开式TBM掘进技术难点与对策

..高效破岩掘进与连续排渣技术

针对可可盖煤矿岩石强度低、扰动敏感的特性,斜井敞开式TBM掘进形成了高效破岩与围岩控制、连续排渣、装备推进与支撑协同控制技术,以智能化装备为基础,辅助系统为保障,制定完善的工艺措施,实现了TBM姿态大幅度调整,“探-破-支-运”一体化连续掘进,保障了安全高效施工。

敞开式TBM在临建场区组装并步进至明槽始发硐后,撑靴支撑在始发硐帮上,该处地层为强风化洛河组砂岩,埋深约8 m,强度仅为2.6 MPa且有渗水,TBM始发时刀盘破岩掘进对围岩扰动易导致围岩体坍塌。因此,采用10号工字钢及时对硐口支护,封闭成环,硐口钢拱架并列双排布置以增加支护强度;并对存在坍塌的部位及时进行网片+锚杆支护,利用TBM钢筋排安装器,加强坍塌部位支护强度。

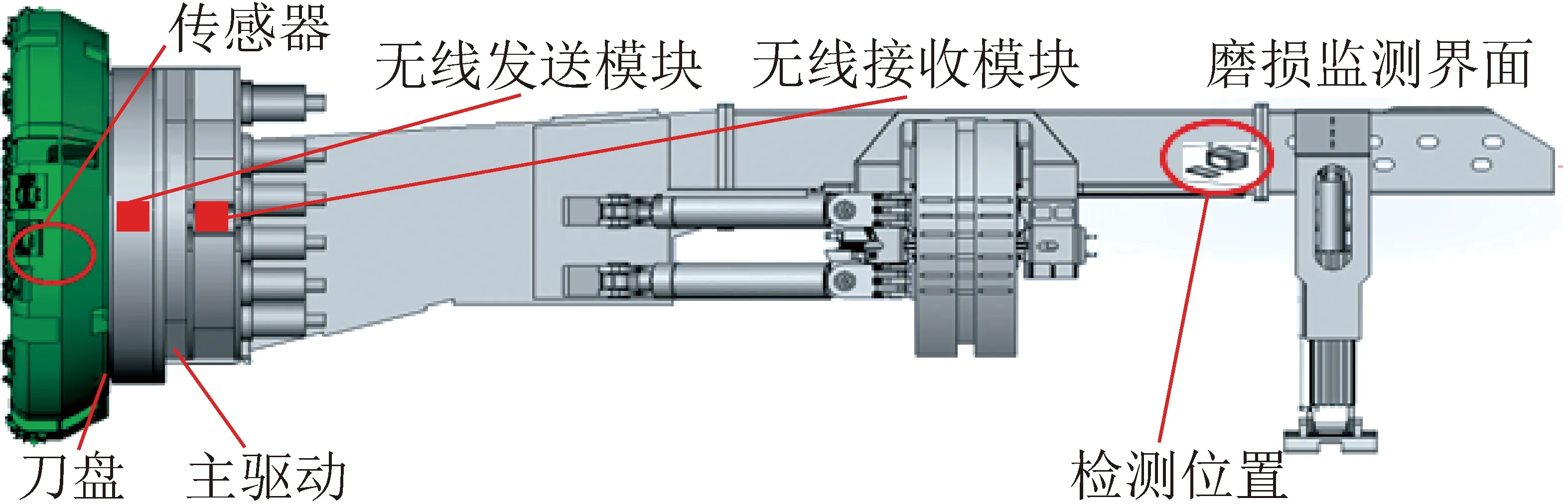

针对软弱地层无法提供足够的推进支撑反力问题,采用增大撑靴与围岩接触面积,导管注浆加固撑靴部位附近地层的方法,加强了撑靴部位支护结构,并利用钢筋排架、工字型钢或现浇混凝土结构进行加固。为了避免因围岩强度低,难以支撑TBM主机质量,而可能造成刀盘及主机位置下陷、引起掘进机栽头现象发生的风险,通过地质超前探测和预报及时掌握工作面前方地质情况;当发生栽头现象时,在盾体两侧扩挖形成导洞,对主机位置底部进行注浆加固。此外,采用电液混合驱动可短时间内实现大扭矩驱动,解决了卡机脱困的问题;采用的永磁同步电机与传统异步电机相比体积更小、综合节能约10%;通过实时监测掘进装备运行状态(图6),包括温度、刀盘压力、刀具磨损量、支撑推力、撑靴支撑力、扭矩等参数,为TBM掘进、控制和维护提供了安全保障。

图6 斜井敞开式TBM掘进装备运行状态监测布置Fig.6 Operation status monitoring arrangement of inclined open TBM tunneling equipment

TBM掘进采用输送机系统排渣,连续输送机受料端安装在TBM后配套上,卸料端位于主洞与地面交叉口部位,连续输送机转场,石渣经连续输送机运抵洞口临时弃渣场,再以自卸车运输到永久弃渣场。

..穿越强含水层TBM安全掘进防治水技术

可可盖煤矿斜井下穿第四系松散层孔隙潜水、白垩系下统洛河组孔隙裂隙承压含水层、侏罗系中统安定组碎屑岩类裂隙承压含水层、侏罗系中统直罗组碎屑岩类裂隙承压含水层、侏罗系延安组碎屑岩类裂隙承压水,第四系中更新统离石组隔水层、安定组上部泥岩类隔水层等5个含水岩层(组)和2个隔水岩层(组)。斜井TBM穿越含水层时,反坡排水难度高,预计最大涌水量约180 m/h,以顶板淋水和底板涌水为主要形式,水压2~3 MPa,为静态承压水;地下水的同层位联系较强,不同层位联系很弱,且地下水为稳定流。为保障建井施工过程安全,制定了截水、分段抽水与及时喷浆封闭水等多种防治水及安全保障措施:

(1)局部地层采取注浆堵水措施,加固井筒周边围岩,增加围岩强度并减少透水性,控制顶板淋水。

(2)为便利工作面排水,将排水泵最大限度的靠近斜井掘进工作面;同时,排水系统按照不低于2倍最大涌水量设计并采用双电源配置,从而确保排水系统安全。

(3)2号煤层为承压水,水压2~3 MPa,揭煤前必须采取疏水降压措施,将水压降至0.5 MPa以下,采用在地面施工疏水降压钻孔方式,并根据前期探测的富水量及富水区域,有针对性的布置疏水降压钻孔,提前6个月疏排2号煤层水。

(4)斜井在穿越洛河组地层及地层不整合接触带时,可能存在未探明的孔隙水涌入仓内的情况,遇到突发涌水时应立即拆出带式输送机并封闭仓门,改为螺旋出土器作业,必要时对前方地层预加固后再继续掘进。

..TBM随掘支护与围岩稳定控制技术

针对可可盖煤矿地层以软弱-较坚硬岩为主,岩体质量一般、抗压强度低、撑靴撑紧困难、围岩自稳能力差、支护工作量大等难题,研发了刀盘前方定点注浆支护、一键式钻锚技术、工作轨迹智能控制的混凝土喷射技术等关键技术,实现掘支协同作业,降低工人劳动强度,改善作业环境,保障作业安全。对TBM掘进破碎地层超前加固处理,采用可破碎玻璃纤维套管,利用水动力潜孔锤可实现100 m以上钻孔深度,满足刀盘前方定点注浆加固需求。围岩支护采用“一键式钻锚+自动喷混”锚网喷工艺,研发的锚杆钻机系统包括L1区锚杆钻机系统、L2区锚杆钻机系统;L1区锚杆钻机系统的1号钻机和2号钻机布置于主梁两侧,每台钻机采用控制手柄独立控制;L2区锚杆钻机系统位于后支撑后部,共配置4台钻机。混凝土喷射系统安装在喷混桥上实现与TBM掘进同步混凝土喷射支护(图7),距离刀盘掘进工作面53~59 m处,喷头距井帮0.9 m左右,采用遥控操作自动喷混的方式:利用TBM喷混设备各关节安装的传感器及运动学建模技术,实时获取末端喷炬的空间位姿信息;同时利用运动学关节空间轨迹规划技术,使TBM喷混设备按照设定的工作轨迹限定条件,自动完成运动轨迹规划,并控制相应各关节运动自动完成混凝土喷射施工,使混凝土完整覆盖待喷面且达到100~200 mm的喷混厚度。

图7 TBM自动喷混设备与施工现场Fig.7 Automatic shotcrete equipment of TBM and construction site

3.3 斜井TBM掘进智能监控与安全保障技术

..TBM掘进不良地质超前智能判识

超前探测是井巷掘进必要的地质安全保障,针对长距离斜井可能穿越围岩松散、软岩变形、断层破碎带、地层富水、高水压、含有害气体等特殊不良地质地段需要解决的一系列关键技术难题,可可盖煤矿采用的ZTT7130型敞开式全断面TBM配备机载超前探测钻机,辅以三维地震波法、三维激发极化法等手段,构建了多信息收集与智能评估和预警系统。根据地勘与实际掘进参数建立围岩可掘性的动态评估模型以及相应的软硬件系统,突破长距离斜井盾构法施工与支护结构实时监测、智能决策与安全评估技术,开发盾构、围岩、结构和环境综合监测平台,实现了盾构土仓压力、围岩水土压力、管片结构应力应变等多种关键物理力学参数的监测,建立了不良地质段智能评估、分级与预警平台,自动关联盾构掘进施工参数与支护参数,实现地测数据一体化管理与地层3D实时建模联动,实现TBM掘进数据与生产调度环节时间效率管理联动,提高决策效率。

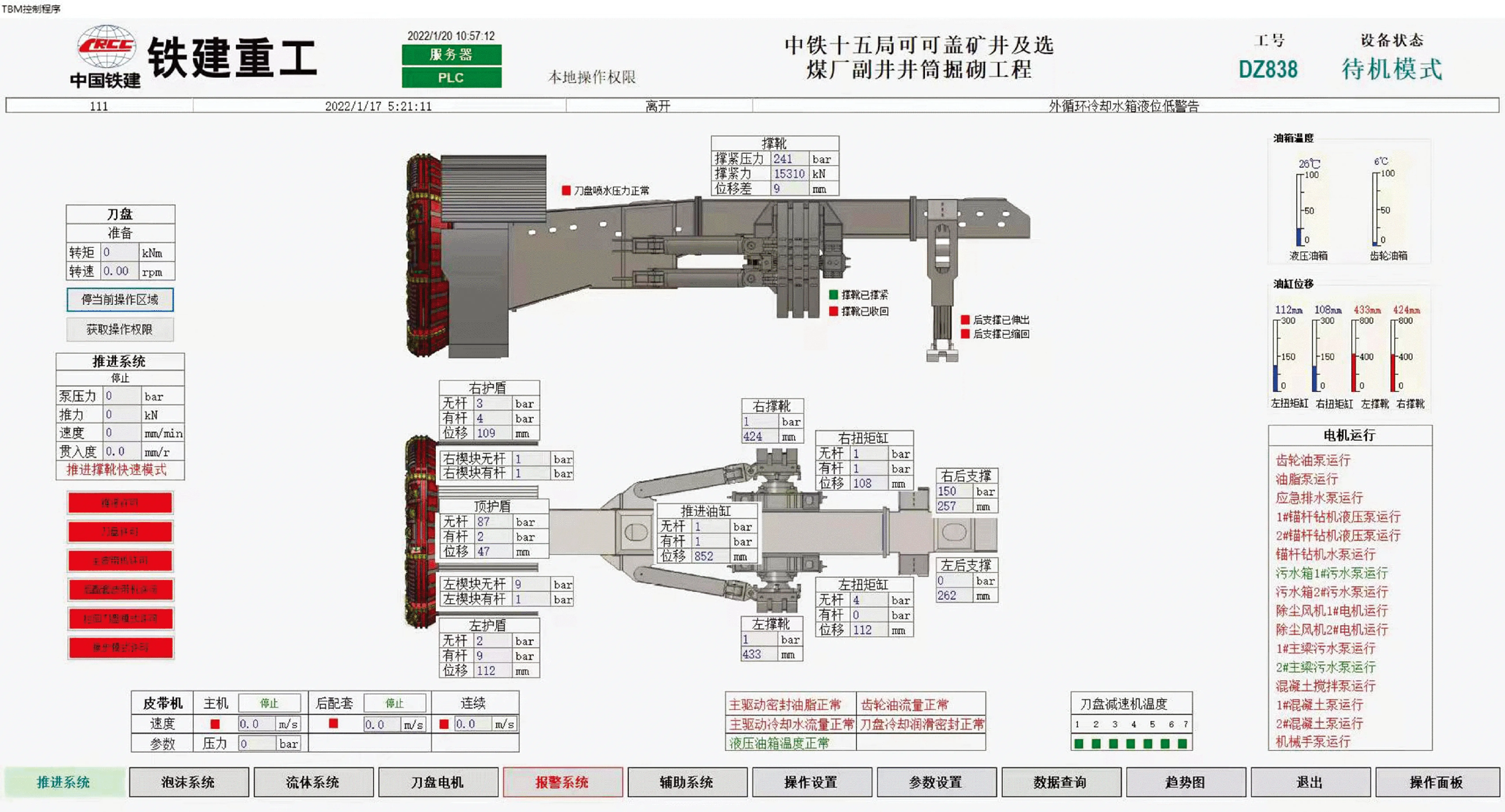

..TBM掘支智能化监控与施工优化

根据地质勘察数据与实际掘进参数,建立围岩可掘性的动态评估模型,并借助AI技术、物联网与远程高效视频监控技术,研发出TBM掘进装备运行状态监控系统(图8)。可实现对带式输送系统状态,锚网喷支护、钢架支护或管片拼装的现场高度机械化、自动化操作,以及推进速度、掘进状态、刀盘转速等多动作多功能区的监控;同时,通过扫描井筒有效断面轮廓实时反馈图像信号,构建破碎围岩分级分类方法,实现斜井井帮变形与坍塌类型智能识别和在线实时预警。

研发出TBM精准钻进和装备姿态智能调控系统(图9),建立了激光与传感器组合导航系统,直观实时掌握掘进机的设备姿态和偏离设计轴线程度,同时以数值的形式准确地描述TBM设备主机前部与后部相对于斜井设计轴线的实际偏移量,并通过地层处理和远程操控技术实现装备姿态调整和掘进方向的精准控制。

图8 TBM掘进装备运行状态监控系统Fig.8 The online observation system carry on the real-time monitor to TBM system’s running status

图9 TBM精准掘进与姿态智能调控系统Fig.9 TBM targeted boring and intelligent attitude control system

..斜井智能建设与管理健康诊断

针对可可盖煤矿富水软弱地层条件和斜井长距离、大埋深工程条件,研发了基于3DGIS、BIM 与大数据分析技术的敞开式斜井TBM掘进-场体-结构综合监控体系和数字化综合管理系统,如图10所示。

通过预埋监测仪器设备,借助网络传输系统,对实时监测数据进行采集、接收、处理、存储以及可视化显示,实现了盾构设备运行状态和参数的远程监控、盾构施工过程的可视化远程监控、拼装式管片结构健康监测和数字化综合管理;研发了煤矿斜井TBM掘进安全生产综合监管云平台及相关装备,实现人员、物资、车辆定位系统与安防系统的联动,环境安全监控与TBM掘进应急系统的联动,确保施工过程可查可控,工程安全有保障;研发了煤矿斜井TBM建设及投运初期的结构健康监测、检测技术与设备,以及信息化远程动态识别、风险决策和智能管理系统。

4 西部全岩地层竖井钻机钻井技术与工艺

4.1 竖井钻机及配套系统研发与选型

可可盖煤矿竖井凿井装备采用中国平煤神马建工集团有限公司在国内大口径工程钻机和大型矿山竖井钻机的技术和施工经验的基础上研制的ZDZD-100重型工程钻机(图11),该装备是迄今世界上能力最大的多用途动力头式工程钻机之一。

中央进风竖井采用ZDZD-100重型工程钻机进行钻井,该钻机配有油缸驱动的可变径稳定器、大直径全断面可变径钻头、稳定钻杆和装备高效集中控制系统,可适应岩石普氏系数达130 MPa(=13)的岩层钻进,钻压≥1 500 kN,硬岩钻进速度>100 mm/h;该钻机设计最大钻井深度为650 m,可变钻井直径为4~12 m,最大提升能力为9 000 kN,动力头扭矩为1 000 kN·m,主机装机功率为960 kW,转速最大可达12 r/min。为保障竖井钻机安全提吊和稳定钻进,研制了竖井钻机配套的国内起重能力最大的门式起重机(图11),起重能力8 000 kN。

图10 TBM掘进智能管控综合系统Fig.10 Intelligent comprehensive control system for TBM tunneling

图11 ZDZD-100型竖井钻机与门式起重机Fig.11 ZDZD-100 blind shaft drilling machine and portal crane

根据中央回风竖井的地层赋存特征、井筒的设计参数及钻机的技术性能和使用情况,决定选用AD130/1000型竖井钻机施工(图12),该钻机设计钻井深度达到1 000 m,设计钻井直径13 m,采用压气反循环排渣,钻机提升能力700 t,钻机动力头扭矩600 kN·m,设备总功率1 000 kW,设备总质量561 t。同时现场安装1台MG400/30-18A4和1台WMQH80/10-18A5型门式起重机用以配合钻井和井壁预制施工。

图12 AD130/1000型竖井钻机施工Fig.12 AD130/1000 type vertical shaft drilling rig construction

4.2 西部全岩地层竖井钻机钻井工艺

..竖井“一钻完井”工艺的提出

针对我国东部富水深厚冲积地层的特性,竖井钻机钻井技术及装备不断发展,通过悬垂减压钻进、泥浆护壁、反循环排渣、井壁悬浮下沉和壁后充填固井的钻井工艺,形成了大直径井筒“一扩成井”、小直径井筒“一钻成井”的全断面一次钻进技术与装备,竖井钻机钻井实现井下无人化施工。我国中东部富水冲积地层采用“一扩成井”和“一钻成井”技术和工艺,在穿过深厚冲积地层后破除井壁底,再采用普通法掘进下部岩石地层,可可盖煤矿中央进风井利用ZDZD-100重型工程钻机“一钻成井”,中央回风井利用AD130竖井钻机“一扩成井”,待钻至井筒设计深度后,无需破除井壁底进行井筒延伸,仅从井壁侧面凿开并与井下巷道连通。因此,从钻井工艺上讲属于首次进行“一钻完井”的钻井法凿井。

为实现全矿井机械破岩智能化建井,提升建井智能化水平,完善“一钻完井”智能化钻井工艺。通过研发适用软弱基岩地层的大型竖井钻机与配套装备,攻克全岩地层掘进偏斜控制、高效钻进与低固相泥浆排渣协同控制、井壁节预制与快速焊接、井壁悬浮下沉与壁后充填固井智能监控等难题,将保障西部地区弱胶结地层竖井钻机高效钻井。

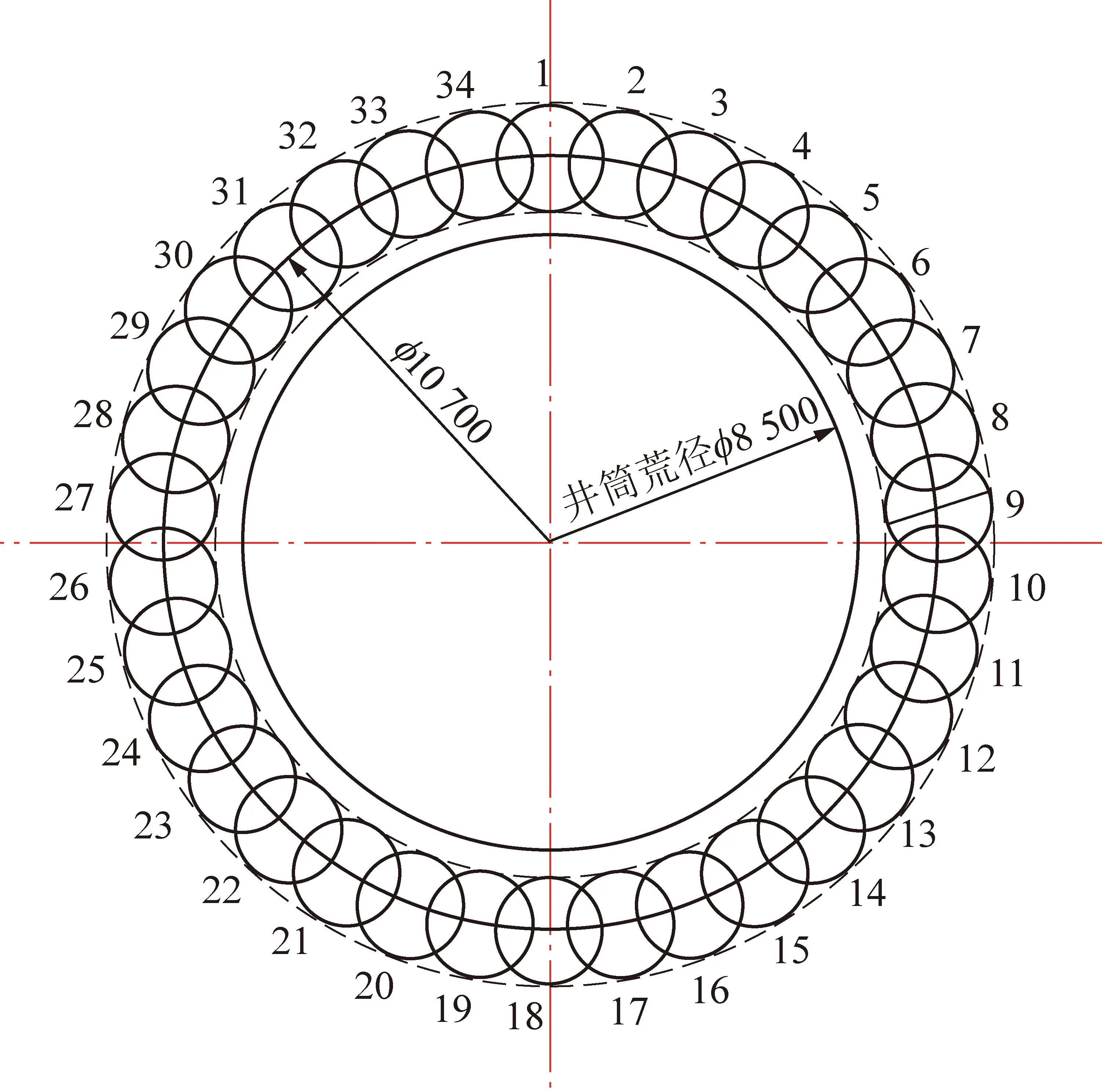

..厚风积沙地层钻井基础施工工艺

针对第四系萨拉乌素组地层松散砂层厚,承载能力极差,无法为大型竖井钻机钻井提供稳定基础,因此,提出了MJS高压旋喷桩施工方案(图13)。在井筒钻进施工前,对井筒第四系上部砂层进行帷幕加固处理,即在井中心直径10.7 m圈径上布置桩径1 500 mm、搭接长度510 mm、桩长度 30 m,数量34根的MJS高压旋喷桩,引孔直径275 mm,引孔深度31 m。根据目前桩基施工工艺、技术及工期要求,采用引孔钻机+MJS高压旋喷钻机进行旋喷桩成孔施工,形成承载止水帷幕,保证钻机钻架基础的稳定。

图13 MJS高压旋喷桩平面布置示意Fig.13 Layout of MJS high pressure sprinkling stake

4.3 竖井钻机钻井井壁结构设计与优化

可可盖煤矿中央进回风竖井深度540 m左右,钻进荒径8.5 m,净直径均为6 m,为目前国内首例西部富水弱胶结地层钻井法凿井井筒,也是全岩地层中钻井法施工最深的井筒。我国钻井井筒支护结构形式主要有:钢筋混凝土井壁、内层钢板+钢筋混凝土复合井壁、双层钢板+素混凝土复合井壁。其中,在井筒浅部由于承受外荷载较小,主要采用钢筋混凝土井壁结构;而在井筒深部为满足强度需要,通常采用单内层钢板+钢筋混凝土复合井壁或双层钢板+素混凝土复合井壁。鉴于西部富水弱胶结地层与东部深厚冲积层之间的差异性,西部钻井法凿井尚无可遵循的标准和规范。但是我国中东部地区钻井井壁结构设计理论依然可为西部全岩地层钻井法凿井井壁结构设计和优化提供借鉴和支撑。

根据可可盖煤矿进回风竖井穿越地层的工程地质、水文地质条件以及井壁将承受荷载的情况,并结合我国过去钻井井筒支护设计、施工及应用的工程实践,制定了西部钻井井壁结构设计及优化原则:设计荷载分段选取,第四系按1.2倍静水压力计算,基岩段取1.0倍静水压力;混凝土强度等级最高采用C70;选用Q345钢板;浅部为钢筋混凝土井壁,深部采用单内钢板+钢筋混凝土复合井壁。根据钻井井壁结构设计理论,对钢筋混凝土井壁结构和单内钢板+钢筋混凝土复合井壁结构进行了设计计算和强度校核,并同时考虑了由于马头门施工后容易造成应力集中的问题,在马头门上下对井壁进行局部加强,最终确定了井壁结构设计方案。根据GB 50010—2010《混凝土结构设计规范》(2015版)附录C相关内容,对可可盖煤矿进回风竖井钻井井壁结构进行了进一步优化,并通过计算得到优化后的竖井井壁结构参数。

4.4 竖井钻机钻进与井壁沉装关键技术

..竖井钻机机械破岩与钻进技术

高效机械破岩和精准钻进技术是制约钻井法凿井的关键技术瓶颈之一,机械破岩的效率决定了钻进的速度。根据可可盖煤矿地质报告初步分析,第四系萨拉乌素组地层和离石组地层属于不稳定地层,遇水或失水都极易失稳,其次白垩系、侏罗系地层属于水敏感性地层,遇水容易软化、砂化;井筒穿越地层在高地应力作用下易发生蠕变流动,将可能导致井眼缩径、泥包钻头、卡钻等问题。

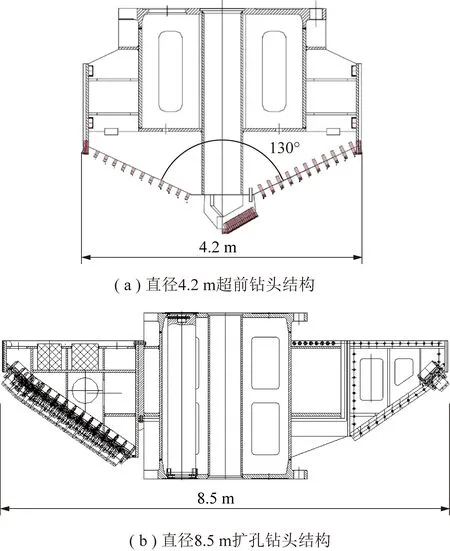

可可盖煤矿中央进风竖井采用“一钻成井”工艺,中央回风竖井采用“一扩成井”工艺,笔者重点介绍回风竖井AD130竖井钻机“一扩成井”的机械破岩与钻进技术。对于回风竖井竖井钻机“一扩成井”技术和工艺而言,超前钻孔为整个钻井施工中至关重要的一个环节,其钻孔质量直接关系到后续扩孔钻进精度并保障井筒有效断面。竖井钻机钻井的直径4.2 m超前钻头采用大锥角刮刀钻头与平底滚刀钻头钻进,装刀量26把,钻头重力3 800 kN,钻压1 120~1 200 kN,单刀破岩能力达46 kN,不仅有效提高了单刀钻压,且大钻压快速破岩基础上还能保证钻孔垂直度;在超前钻孔成形的基础上,直径8.5 m扩孔钻进主要通过发挥钻机能力,采用大锥度滚刀扩孔钻头结构、台阶式组合形式等措施,扩孔钻头装刀量36 把,并加大钻头组装重力达到3 800 kN,钻压1 120~1 440 kN,单刀破岩能力达40 kN,钻压控制在钻头配重量的40%以内,转速控制在4~10 r/min。竖井钻机钻头结构如图15所示。

图15 竖井钻机钻头结构示意Fig.15 Schematic diagram of shaft drill bit structure

可可盖煤矿通风竖井钻井法凿井过程中,无论是“一扩成井”还是“一钻成井”均根据地层变化和进尺情况,分析了钻进压力、旋转扭矩、旋转转速的最优组合模式,以及钻头破岩的能量和泥浆循环携渣量的关系,从而实现了随钻确定匹配井筒直径与围岩特性的最优钻进参数。

..低固相泥浆洗井排渣和临时支护技术

泥浆是冲洗工作面、携带钻渣、冷却钻头、提供井壁下沉浮力的介质,也是平衡地压、临时稳定井帮的重要介质。在钻井刀具破岩钻进过程中,洗井排渣速率需要和破岩速率相匹配,以保证破碎的岩渣及时排掉,避免重复破碎并减小刀具磨耗;同时井内泥浆在钻进过程中形成的泥皮对井帮稳定性具有重要作用。因此,排渣技术与泥浆材料性能是决定钻井成败的关键技术之一。针对可可盖进回风井地质条件和工程场地条件,经研究确定了钻井泥浆控制措施,主要有以下3个主要方面:

(1)基于井筒穿越地层特征的泥浆性能要求。可可盖煤矿第四系松散地层在锁口施工时采用高压旋喷桩进行帷幕处理,没有塌孔之忧;白垩系下统洛河组,要求泥浆有较高的黏度以封堵渗漏和较低的固相含量以防发生假缩径;侏罗系中统安定组地层要求泥浆做到彻底堵住上层洛河组和破碎带的渗漏;侏罗系中统直罗组,要求泥浆有绝对小的失水量以保证井帮的长期稳定;侏罗系中下统延安组,保持泥浆在直罗组时的优良性能。

(2)泥浆参数设计。第四系上部松散砂层无造浆能力,故在钻进施工前配置优质泥浆,采用膨润土、纤维素和纯碱配制的泥浆,其密度为1.05~1.08 g/cm,并将用于钻进时洗井循环的泥浆沉淀池和用于钻进时补充的临时储浆池、造浆池储满。在第四系下部地层和泥岩、砂质泥岩和泥岩互层等岩石地层钻进过程中,结合钻进速度、携渣量和泥浆参数的实时检测和分析,并在泥浆中不断加入膨润土、纯碱、广谱护壁剂和磺化褐煤来保持泥浆参数的稳定,而当泥浆黏度过高时应及时排浆和加水。

(3)泥浆循环量设计和泥浆净化。竖井钻机钻井前在进回风竖井井口附近分别建造1个600 m储浆池,2个20 m的造浆池,用于泥浆配制和储备使用,各井口分别选用4台阿特拉斯GR200螺杆空压机,其中一台备用。为提高钻进速度,设计泥浆循环量1 200~1 500 m/h;泥浆初步净化利用泥浆三级沉淀池将大颗粒岩屑(粒径大于1 mm的岩渣为主)沉淀并清捞外运,初步净化过的泥浆通过泥浆泵送至泥浆净化设备进行二次净化。

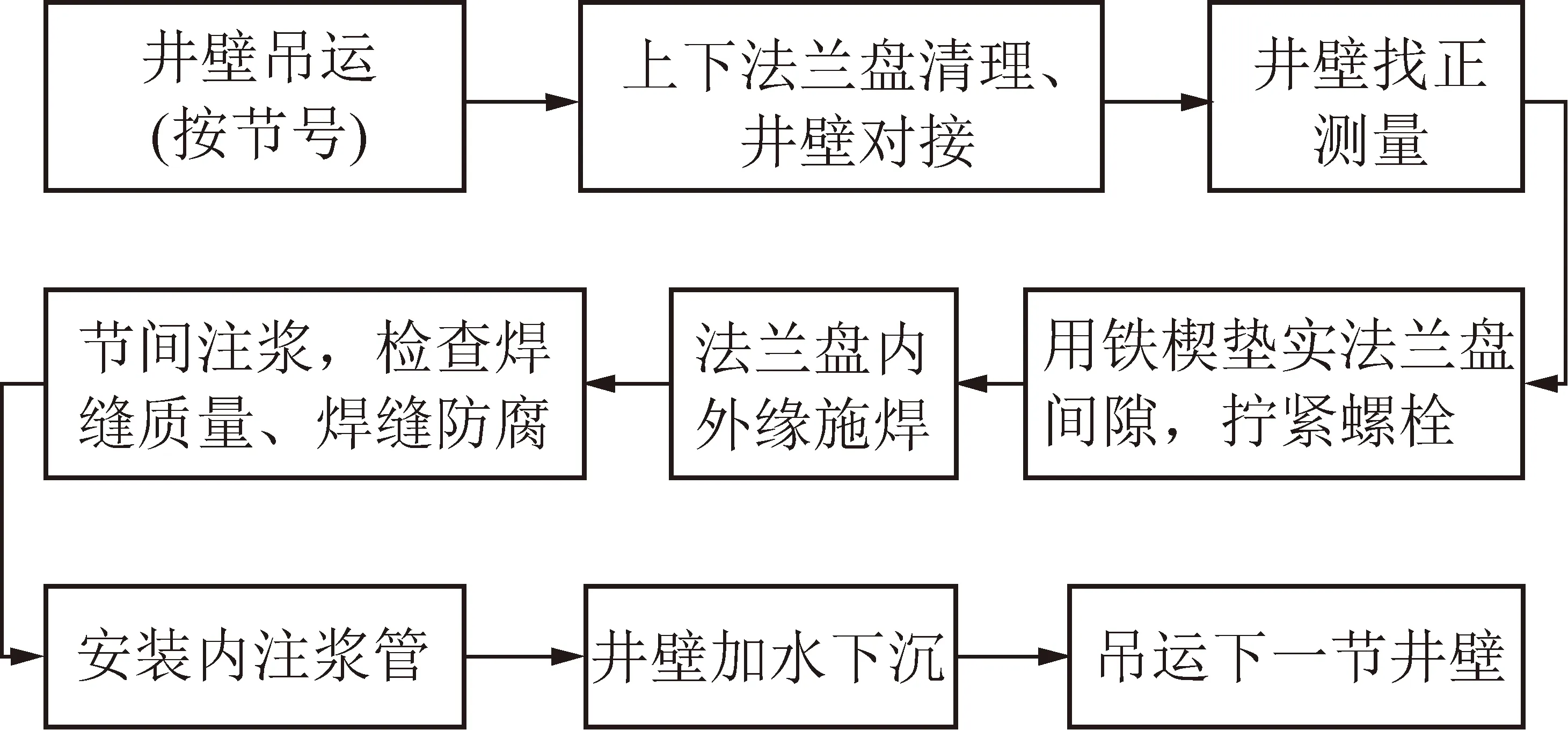

..预制井壁快速连接与稳定下沉技术

通过研究井壁底悬浮下沉工艺,以及井壁悬浮下沉过程中井壁整体竖向稳定性控制、井壁快速连接找正、井壁节实时定位、悬浮下沉偏斜控制等技术;并根据可可盖煤矿竖井工程具体直径和深度条件,对竖向整体稳定性和局部稳定性进行验算,提出了井壁配重水加载方案,保障井筒偏斜率符合国家规范要求。大直径竖井钻机钻井井壁悬浮下沉工艺流程,如图16所示。

图16 井壁悬浮下沉工艺流程Fig.16 Shaft wall suspension sinking process

通过技术调研、对比和分析计算,初步确定了可可盖煤矿大直径竖井钻井法井壁悬浮下沉技术和工艺要求。首先将井壁底吊至井口,对准临时锁口中心,缓慢下放,使支撑梁落在临时锁口上,并将支撑梁找平垫实;上、下两节井壁对接时,压在下节井壁的重力不得超过其钢梁的最大承载力。井壁对接找正,使中心线与井壁上下法兰盘米字线中心重合,后采用可装换的24个螺栓连接,两节井壁之间的间隙采用铁楔垫实,铁楔间距不应大于200 mm;节间间隙超过5 mm时,其周圈采用圆钢或者扁钢垫焊;在上下法兰盘焊接时,当间隙过大则需加圆钢填塞,焊缝高度不应小于10 mm,焊缝表面焊波应均匀,外观检查不得有裂纹、加渣和针状气孔等缺陷。节间注浆时,浆液凝固后单轴抗压强度应不小于25 MPa,浆液的结实率应大于95%。法兰盘外缘焊缝经检验合格并冷却后,应在焊缝上下各方不小于100 mm的宽度内均匀涂抹防水防腐涂料。法兰盘接缝进入泥浆1 m左右时应停止下沉,经检查接缝处无漏水现象后方可继续加水下沉。

..钻井壁后充填与无损探测技术

为确保钻井井壁壁后注浆充填固井质量,对悬浮下沉井壁壁后充填材料、充填工艺、充填段高划分、二次注浆机壁后注浆充填效果检查和监测手段进行研究,制定了可可盖煤矿通风竖井钻井法凿井壁后充填固井技术方案与风险防治措施。

(1)壁后充填原则。井筒扶正后应禁止向井筒内追加配重水,采用动态平衡法进行井壁后充填,确保偏斜在控制范围之内;第1段高水泥浆充填时单位时间增加的浮力采用向井筒内加入相应的配重水进行平衡,即防止井筒因加入过量的配重水而失稳,又保证井筒偏斜率小;壁后充填第1段高采用内管充填,其余段高采用外管充填。

(2)壁后充填段高划分。充填总高度535 m,共划分7段高充填;第1段高70 m采用水泥浆充填,其余段高均为77.5 m采用水泥砂浆充填。

(3)水泥砂浆充填材料设计。充填材料与所置换的泥浆的密度之差与井筒壁后充填质量成正比,充填材料密度越大越好;设计的新型充填材料每立方米配比为:水215 kg,水泥690 kg,中细砂1 050 kg,粉煤灰140 kg,泵送剂6.7 kg,密度2.1 g/cm。

(4)壁后检查。井筒固井结束即钻井工程施工结束,随后的工作依据GB 50213—2010《矿山井巷工程质量验收规范》对壁后充填质量进行检查。井壁预制时,已依据井壁设计图纸在井壁内预埋的检查管和锅底预留的4个注浆管,壁后检查可利用预埋检查管进行,同时配以无损探测技术对固井质量进行综合评价。

4.5 竖井钻机钻井智能监控与安全保障体系

可可盖煤矿进回风竖井是首次在西部弱胶结全岩地层中采用钻井法凿井,围绕机械破岩钻进、泥浆反循环排渣和护壁、井壁预制质量管控、钻进参数调整、井壁快速连接与精准悬浮下沉、井壁壁后充填等方面开展智能化监控,建立了竖井钻机钻井与井筒运行的全生命周期的大数据服务、风险识别智能管控和安全保障体系。

通过对刀齿、滚刀和钻头结构的检测和分析,实现钻头结构工作状态的智能判识与失效分析;通过垂直度的实时测量与推进、旋转、提吊等参数数据的集成和分析,实现了竖井钻机各功能机构运行状态的监测和钻进偏斜控制;通过对泥浆密度、成分和流动性的检验,岩渣参数、泥浆泵压力、管路流量等参数的监测,实现高效循环排渣装备运行状态智能监控和排渣效率的实时分析。基于破岩和排渣等功能的监控和分析,以及大型PLC集中控制系统、变频无级调速智能化控制系统,突破机械破岩钻进智能监控技术,保障了竖井钻机钻井破岩、排渣与钻进的协调性控制。目前,可可盖煤矿回风竖井4.2 m的超前钻孔钻进深度416 m,最高日进尺11.5 m;进风竖井8.5 m钻进深度221 m,最高日进尺10.8 m。

通过对预制井壁节混凝土水化热监测与分析、预制井壁传感器布置与数据传输方式、井壁质量快速检测、井壁节运输与安全防护等方面的研究,建立了预制井壁结构质量监控体系;随着钻井法凿井进度安排,将通过对井壁底和井壁节吊装、井壁节快速连接和找正、悬浮下沉井壁受力、井壁垂直度、悬浮井筒内配重水量,以及井壁下沉到位后充填固井、壁后充填质量检测等方法或技术研究,突破预制井壁的精准沉装技术,从而为厚风积沙全岩地层大直径井筒“一钻完井”井壁施工质量及其安全服役提供技术保障。

5 结 论

(1)基于我国西部可可盖煤矿典型富水弱胶结地层条件、煤层赋存状况、年生产能力和地面交通情况等因素的综合分析,提出了经济合理的斜井与竖井联合布置的矿井开拓方案,综合研判了采用斜井TBM掘进和竖井钻机钻井具有可行性,并构建了可可盖煤矿全矿井机械破岩智能化建井模式。

(2)围绕富水软弱地层长距离、深埋深的主副斜井全断面TBM关键技术与工艺难题,研发了适用可可盖煤矿斜井掘进的专用敞开式TBM及其配套装备;针对地表松散地层的不利条件,采用大开挖方式顺利实现了TBM掘进装备的始发。

(3)针对可可盖煤矿岩石强度低、扰动敏感的特性,攻克了斜井敞开式TBM高效破岩与围岩控制、连续排渣、装备推进与支撑协同控制技术,以智能化装备为基础,辅助监控系统为保障,制定完善的工艺措施,实现了TBM姿态大幅度调整,40 m全断面一次掘进,“探-破-支-运”一体化连续掘进,月平均进尺近500 m,预计建井工期将比原计划缩短2年以上。

(4)提出了西部富水弱胶结全岩地层竖井“一钻完井”工艺,研发了大直径全断面钻头结构、稳定钻杆、大型门式起重机以及竖井钻机高效集中控制系统,攻克了竖井钻机配套大型门式起重机安装、起下钻智能控制、弱胶结岩石地层竖井钻机高效钻进与低固相泥浆排渣协同控制等关键技术,制定了预制井壁质量管控、井壁悬浮下沉与壁后充填固井等智能监控方案。

(5)实现了竖井钻机在西部弱胶结岩石地层大直径井筒高效钻进,可盖煤矿回风竖井4.2 m的超前钻孔钻进深度416 m,最高日进尺11.5 m;进风竖井8.5 m钻进深度221 m,最高日进尺10.8 m;取得了我国钻井法凿井“走出中东部,走向西部”的重大突破。

研究得到了中煤特殊凿井有限责任公司、平煤建工集团特殊凿井工程有限公司、中国铁建重工集团股份有限公司、中铁十五局集团有限公司、中煤西安设计工程有限责任公司等单位的支持与帮助,在此一并表示感谢。

[1] 谢和平,任世华,谢亚辰,等. 碳中和目标下煤炭行业发展机遇[J]. 2021,46(7):2197-2211.

XIE Heping,REN Shihua,XIE Yachen,et al. Development opportunities of the coal industry towards the goal of carbon neutrality[J]. Journal of China Coal Society,2021,46(7):2197-2211.

[2] 国家发改委能源研究所. 2020 年中国可再生能源展望报告 [R]. 北京:发改委能源研究所,2020.

[3] 滕吉文,王玉辰,司芗,等.煤炭、煤层气多元转型是中国化石能源勘探开发与供需之本[J]. 科学技术与工程,2021,21(22):9169-9193.

TENG Jiwen,WANG Yuchen,SI Xiang,et al.Diversified transformation of coal and coalbed methane:China’s fossil energy exploration,devel opment,supply and demand[J]. Science Technology and Engineering,2021,21(22) :9169-9193.

[4] 郑翠,张玉峰,龙陆军. 新时期我国主体能源消费结构调整优化研究[J]. 中国煤炭地质,2021,33(S1):49-51.

ZHENG Cui,ZHANG Yufeng,LONG Lujun. Study on national principal energy consumption structural modulation and optimization in new era[J]. Coal Geology of China,2021,33(S1):49-51.

[5] WANG Guofa,XU Yongxiang,REN Huaiwei. Intelligent and ecological coal mining as well as clean utilization technology in China:Review and prospects[J]. International Journal of Mining Science and Technology,2019,29(2):161-169

[6] 范京道,闫振国,李川. 基于5G技术的煤矿智能化开采关键技术探索[J]. 煤炭科学技术,2020,48(7):92-97.

FAN Jingdao,YAN Zhenguo,LI Chuan. Exploration of intelligent coal mining key technology based on 5G technology[J]. Coal Science and Technology,2020,48(7):92-97.

[7] 王国法,任怀伟,庞义辉,等. 煤矿智能化(初级阶段)技术体系研究与工程进展[J]. 煤炭科学技术,2020,48(7):1-27.

WANG Guofa,REN Huaiwei,PANG Yihui,et al. Research and engineering progress of intelligent coal mine technical system in early stages[J]. Coal Science and Technology,2020,48(7):1-27.

[8] 刘志强,宋朝阳,程守业,等. 千米级竖井全断面科学钻进装备与关键技术分析[J]. 煤炭学报,2020,45(11):3645-3656.

LIU Zhiqiang,SONG Zhaoyang,CHENG Shouye,et al. Equipment and key technologies for full-section scientifically drilling of kilometer-level vertical shafts[J]. Journal of China Coal Society,2020,45(11):3645-3656.

[9] 谭杰,刘志强,宋朝阳,等. 我国矿山竖井凿井技术现状与发展趋势[J]. 金属矿山,2021,50(5):13-24.

TAN Jie,LIU Zhiqiang,SONG Zhaoyang,et al. Status and development trend of mine shaft sinking technique in China[J]. Metal Mine,2021,50(5):13-24.

[10] SONG Zhaoyang,JI Hongguang,LIU Zhiqiang,et al. Study on the critical stress threshold of weakly cemented sandstone damage based on the renormalization group method[J]. International Journal of Coal Science and Technology,2020,47(4):101-106.

[11] 宋朝阳,纪洪广,曾鹏,等. 西部典型弱胶结粗粒砂岩单轴压缩破坏的类相变特征研究[J]. 采矿与安全工程学报,2020,37(5):1027-1036.

SONG Zhaoyang,JI Hongguang,ZENG Peng,et al. Phase-like transition characteristics of uniaxial compression failure of weakly cemented coarse-grained sandstone in western China[J]. Journal of Mining & Safety Engineering,2020,37(5):1027-1036.

[12] 孟庆彬,韩立军,乔卫国,等. 泥质弱胶结软岩巷道变形破坏特征与机理分析[J]. 采矿与安全工程学报,2016,33(6):1014-1022.

MENG Qingbin,HAN Lijun,QIAO Weiguo,et al. Deformation failure characteristics and mechanism analysisof muddy weakly cemented soft rock roadway[J]. Journal of Mining & Safety Engineering,2016,33(6):1014-1022.

[13] 程桦,周瑞鹤,姚直书,等. 厚表土薄基岩凿井突水溃砂井筒破坏治理技术研究[J]. 煤炭科学技术,2021,49(4):176-185.

CHENG Hua,ZHOU Ruihe,YAO Zhishu,et al. Study on shaft damage control technology of water inrush and sand burst in drilling process with thick topsoil and thin bedrock[J]. Coal Science and Technology,2021,49(4):176-185.

[14] 姬文瑞. 新街矿区TBM工法试验斜井主要技术方案研究[J]. 中国高新科技,2018(16):49-53.

JI Wenrui. Research on main technical scheme of TBM construction test inclined shaft in Xinjie Mining Area[J]. China Hi-technology,2018(16):49-53.

[15] 杨俊哲,辛德林,张忠文,等. 鄂尔多斯地区长距离缓坡副斜井开拓适应性研究[J]. 煤炭工程,2018,50(11):1-5.

YANG Junzhe,XIN Delin,ZHANG Zhongwen,et al. Study on adaptability of long distance gentle slope auxiliary inclined shaft for coal mines in Ordos region[J]. Coal Engineering,2018,50(11):1-5.

[16] 房淑海. 涝坝湾煤矿副平硐工程复合式硬岩掘进机(TBM机)施工工艺[J]. 中国科技信息,2014(5):83-85.

FANG Shuhai. Construction technology of compound hard rock boring machine (TBM) in Laoba Bay coal mine adit engineering[J]. China Science and Technology Information,2014(5):83-85.

[17] 刘泉声,黄兴,时凯,等.煤矿超千米深部全断面岩石巷道掘进机的提出及关键岩石力学问题[J]. 煤炭学报,2012,37(12):2006-2013.

LIU Quansheng,HUANG Xing,SHI Kai,et al. Utilization of full face roadway boring machine in coal mines deeper than 1 km and the key rock mechanics problems[J]. Journal of China Coal Society,2012,37(12):2006-2013.

[18] 张洪伟,胡兆锋,程敬义,等.深部高温矿井大断面岩巷 TBM智能掘进技术——以“新矿1号”TBM为例[J]. 煤炭学报,2021,46(7):2174-2185.

ZHANG Hongwei,HU Zhaofeng,CHENG Jingyi,et al. TBM techniques for intelligent excavating large-section rock roadway in the deep high-temperature coal mines:Application of TBM in Xinkuang No. 1[J]. Journal of China Coal Society,2021,46(7):2174-2185.

[19] 唐彬,程桦,姚直书,等.TBM 施工煤矿深埋硬岩巷道围岩稳定性分析及工程应用[J]. 采矿与安全工程学报,2016,33(2):260-264.

TANG Bin,CHENG Hua,YAO Zhishu,et al. Stability analysis and engineering application of TBM deep coal mine roadway and surrounding rock[J]. Journal of Mining and Safety Engineering,2016,33(2):260-264.

[20] 刘志强,宋朝阳,纪洪广,等. 深部矿产资源开采矿井建设模式及其关键技术[J]. 煤炭学报,2021,46(3):826-845.

LIU Zhiqiang,SONG Zhaoyang,JI Hongguang,et al. Construction mode and key technology of mining shaft engineering for deep mineral resources[J]. Journal of China Coal Society,2021,46(3):826-845.

[21] 洪伯潜. 深井钻井法凿井及其支护技术的现状与发展[J]. 煤炭学报,1997,22(S2):152-158.

HONG Boqian. Current situation and development of deep well drilling and its supporting technology[J]. Journal of China Coal Society,1997,22(S2):152-158.

[22] 程桦,曹广勇,姚直书,等. 厚表土薄基岩特殊工程条件下的钻井井壁受拉破断机理[J]. 煤炭学报,2021,46(1):100-111.

CHENG Hua,CAO Guangyong,YAO Zhishu,et al. Tensile fracture mechanism of drilling shaft under the special engineering conditions of thick alluvium and thin bedrock[J]. Journal of China Coal Society,2021,46(1):100-111.

[23] 刘志强,洪伯潜,龙志阳. 矿井建设科研成就60年[J]. 建井技术,2017,38(5):1-6.

LIU Zhiqiang,HONG Boqian,LONG Zhiyang. 60 years of scientific research achievements in mine construction [J]. Mine Construction Technology,2007,38(5):1-6.

[24] 刘斌,李术才,李建斌,等. TBM掘进前方不良地质与岩体参数的综合获取方法[J]. 山东大学学报(工学版),2016,46(6):105-112.

LIU Bin,LI Shucai,LI Jianbin,et al. Integrated acquisition method of adverse geology and rock properties ahead of tunnel face in TBM construction tunnel[J]. Journal of Shandong University(Engineering Science),2016,46(6):105-112.

[25] 宋朝阳,纪洪广,蒋华,等. 干湿循环作用下弱胶结粗粒砂岩声发射特征及其细观劣化机理[J]. 煤炭学报,2018,43 (S1):96-103.

SONG Zhaoyang, JI Hongguang, JIANG Hua, et al.Influence of wetting-drying cycles on acoustic emission characteristics and microstructure deterioration of weak cementation stratum[J]. Journal of China Coal Society,2018,43(S1):96-103.

[26] 康红普,范明建,高富强,等. 超千米深井巷道围岩变形特征与支护技术[J]. 岩石力学与工程学报,2015,34(11):2227-2241.

KANG Hongpu,FAN Mingjian,GAO Fuqiang,et al. Deformation and support of rock roadway at depth more than 1 000 meters[J]. Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2227-2241.

[27] 魏效农,封华,汪青仓,等. 可可盖煤矿采用TBM施工主副斜井的可行性研究[A]. 煤炭绿色开发地质保障技术研究—陕西省煤炭学会学术年会(2019)暨第三届“绿色勘查科技论坛”论文集[C].2019:335-341.

[28] 赵国良. 可可盖煤矿主副斜井TBM选型实践[J]. 陕西煤炭,2020,39(4):45-48.

ZHAO Guoliang. Practice of TBM selection of main and auxiliary inclined shafts in Kekegai Coal Mine[J]. Shanxi Coal,2020,39(4):45-48.

[29] 陈湘生. 对深冻结井几个关键问题的探讨[J]. 煤炭科学技术,1999,18(1):40-42.

CHEN Xiangsheng. Discussion on several key problems of deep frozen wells [J]. Coal Science and Technology,1999,18(1):40-42.

[30] 鲁先龙,陈湘生,陈曦.人工地层冻结法风险预控[J].岩土工程学报,2021,43(12):2308-2314.

LU Xianlong,CHEN Xiangheng,CHEN Xi. Risk prevention and control of artificial ground freezing (AGF)[J].Chinese Journal of Geotechnical Engineering,2021,43(2):2308-2314.

[31] 洪伯潜. 再论“钻井井壁在泥浆中的轴向稳定”[J]. 煤炭学报,2008,33(2):121-125.

HONG Boqian. Discussion vertical structural stability of adrilled shaft in mud further[J] Journal of China Coal Society,2008,33(2):121-125.

[32] 庞义辉,王国法,任怀伟. 智慧煤矿主体架构设计与系统平台建设关键技术[J]. 煤炭科学技术,2019,47(3):35-42.

PANG Yihui,WANG Guofa,REN Huaiwei. Main structure design of intelligent coal mine and key technology of system platform construction[J]. Coal Science and Technology,2019,47(3):35-42.

[33] 范京道. 煤矿智能化开采技术创新与发展[J]. 煤炭科学技术,2017,45(9):65-71.

FAN Jingdao. Innovation and development of intelligent mining technology in coal mine[J]. Coal Science and Technology,2017,45(9):65-71.

[34] 刘志强,吴玉华,王从平,等. 钻井法凿井“一钻成井”工艺[J]. 建井技术,2011,32(S1):8-10.

LIU Zhiqiang,WU Yuhua,WANG Congping ,et al. Well sinking process by drilling method. [J]. Mine Construction Technology,2011,32(S1):8-10.