生物质与油浆共热解产物分布及相互作用

2022-02-25郝泽光高增林张宏文彭泽宇梁丽彤

黄 伟,郝泽光,张 乾,高增林,张宏文,彭泽宇,杨 凯,梁丽彤

(太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030024)

生物质作为一种全生命周期碳近零排放的可再生资源,从生物质中提取轻质燃料和化学品是实现碳达峰和碳中和的终极方向[1-3]。通过热解技术,可以将生物质热转化为燃气、焦油和生物炭等产品,进而分质用于制氢、液体燃料或化学品及土壤改良剂等。然而,生物质热解制取的生物质油存在杂原子含量高、热值低、稳定性差等诸多问题,严重地限制了生物质油的开发与利用。另一方面,随着轻质原油可采量的不断降低,原油重质化、劣质化趋势愈演愈烈,加大对重质油品的开发利用已成为当前石油化工领域的重要研究课题。重质油中含有大量的稠环芳烃并具有较高的热值,可通过脱碳或加氢对其加工利用。热解是一种简便的重油脱碳加工技术,但在缺少高效催化剂的情况下,单纯的重油热裂解效果一般。为了改善生物质热解油的品质、同时提高重质油热解强度及油品质量,笔者提出重油和生物质共热解,以期利用重油的供氢作用和惰性热气氛下挥发分之间的相互作用,在生物质内在矿物质的催化作用的条件下,实现氢的转移和油相中氧的脱除,降低含氧化合物(如酚、酮)的量,提高热解油品质。

目前,共热解的研究对象主要集中在煤、石油焦、生物质、废弃塑料和废轮胎等类型物质的共处理上,对生物质与重油的共热解研究则较为有限。ALAM等对塑料与竹屑共热解实验发现共热解提高了热解油的热值,塑料的添加改变了竹屑脱氧的反应机制,增强了脱水反应,减弱了脱羰和脱羧反应。YANG等在低密度聚乙烯与生物质共热解实验中发现,共热解提高了热解油中烃类物质产率,2者释放的自由基的相互作用促进了烃类物质的生成。XIONG等发现苯乙烯与生物质快速共热解可以显著提高芳烃产率,同时降低油中含氧化合物的含量。但一些研究也发现共热解过程对液相产物产率降低,半焦产率增加。尽管上述研究对象与本研究所选不同,但2者之间的相互作用对产品附加值提高的现象依然值得借鉴。研究普遍表明,如果2种热解物质的主反应区相近,则有利于2者在共热解过程中的相互作用。本课题组前期利用热重-质谱联用技术研究了玉米秆与重油的共热解特性及气体逸出特性,结果发现FCC油浆热解主反应温区与生物质热解反应较为接近,且2者共热解存在一定的相互作用,但限于分析手段,缺乏对热解产物产率及组成特性研究。笔者在固定床热解装置上,考察玉米秆与FCC油浆混合共热解,结合全二维气相色谱-质谱联用分析仪等工具,详细分析油浆添加量对产物分布以及热解油组成的影响,深入探究2者共热反应过程的相互作用,以期为生物质与重质油类共处理技术的研究与开发提供基础数据和参考。

1 实 验

1.1 实验原料

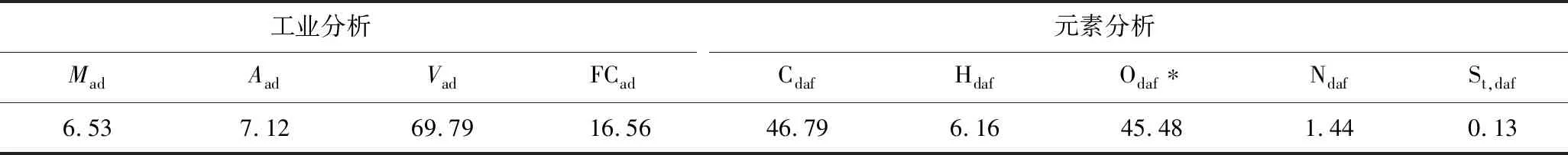

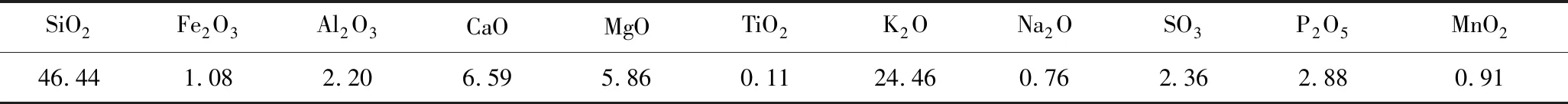

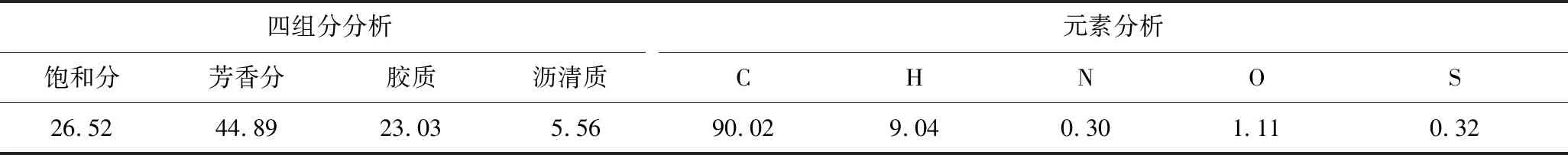

实验用原料为北方主产农作物玉米秸秆(CS)和陕西延长石油(集团)有限责任公司提供的催化裂化油浆(FCC)。玉米秸秆经过粉碎、研磨、筛分至粒径<0.147 mm,并在105 ℃的鼓风干燥箱中烘干8 h后备用。其工业分析、元素分析和灰成分分析分别参考GB/T 212—2008,GB/T 476—2008,GB/T 1574—2007,分析结果见表1,2。脱灰玉米秆制备方法参考GB/T 7560—2001,采用盐酸-氢氟酸脱灰处理。油浆的元素分析、4组分分析分别参照GB/T 17674—1999和NB/SH/T 0509—2010,结果见表3。

表1 玉米秆工业分析和元素分析

表2 玉米秆灰成分分析

表3 FCC的四组分分析和元素分析

1.2 热解实验

热解实验在格金干馏炉中进行,以FCC,CS以及2者分别以90∶10,70∶30,50∶50,30∶70,10∶90的质量比例均匀混合的样品作为热解对象,混合样品命名方式以FCC占比70%、CS占比30%为例,记为FCC7/CS3。实验时,称量10 g左右样品放入石英干馏管中,以5 ℃/min的升温速率从室温升温到600 ℃并维持15 min。热解过程中,产生的挥发分经干馏管进入锥形瓶,外置冰盐浴冷凝。实验结束后,冷凝于锥形瓶中的油水混合物,采用GB/T 260—1997甲苯蒸水法分离,得到热解水和热解油的产率。为方便,将热解过程收集到的生物质或油浆热解的有机液相产物统称为热解油。半焦产率通过称量计算,气体产率利用差减法得出。每个样品热解实验均重复至少2次,产品产率误差小于0.5%。

1.3 分析表征

..全二维气相色谱质谱联用仪(GC×GCMS)

热解油组成成分采用Agilent 7890B-5977A全二维气相色谱质谱(GC×GC-MS)。称取约1 g的热解油溶于二氯甲烷稀释、定容至10 mL。GC×GC条件:进样量1 μL,分流比10∶1,进样温度300 ℃,载气为高纯He(99.999%)恒定流速1 mL/min;色谱柱升温程序:初温60 ℃,以3 ℃/min升至300 ℃;调制器温度:初温150 ℃以5 ℃/min升至300 ℃至实验结束;调制周期6 s。MS条件:溶剂延迟6 min;核质比扫描范围45~400 amu。

..气相色谱(GC)

热解气分析采用海欣GC-950气相色谱,配置热导检测器,搭载5A分子筛,进样口温度120 ℃,检测温度180 ℃,以Ar为载气,H,CH,CO,CO和C~C烃类气体分别采用TCD和FID检测器进行检测,计算气体中各组分含量。

..热解半焦CO气化活性评价

采用法国 Setaram Setsys热重分析仪对样品热解焦进行CO气化活性评价,准确称取约5 mg样品,均匀平铺于氧化铝坩埚内,以100 mL/min的CO(99.8%)吹扫以确保仪器中气体置换完全,并在该气氛中以10 ℃/min从室温程序升温直至气化反应结束。进行空白实验消除浮力的影响。

1.4 数据处理方法

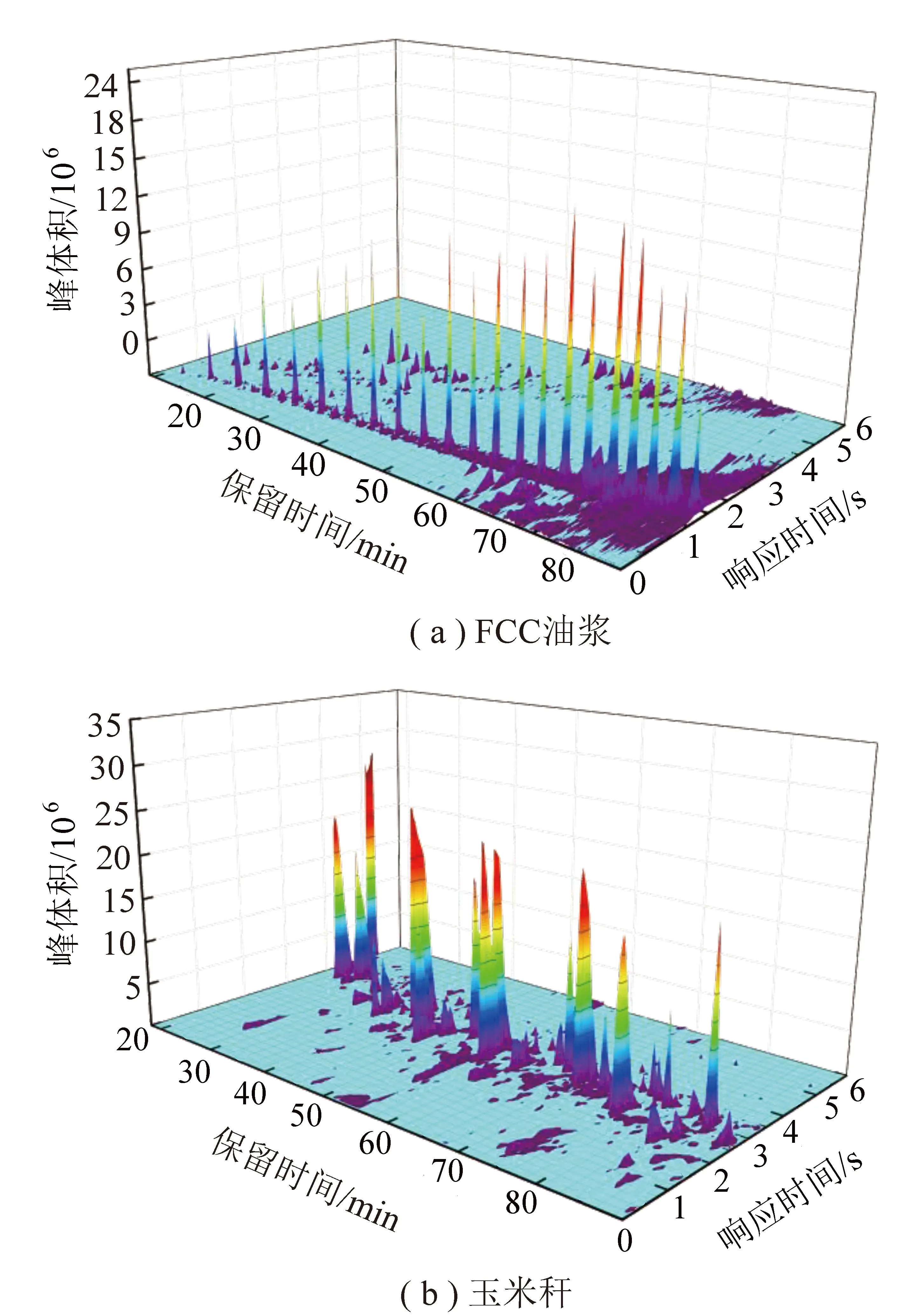

基于FCC和CS单独热解数据,计算得共热解产物产率的理论值,通过对理论值与实验值进行比较,判断共热解过程中相互作用的存在与否以及作用程度。共热解三相产物和热解油中化合物理论值计算式为

=+

(1)

=+

(2)

式中,,分别为玉米杆和油浆在混合样品中的质量分数;,分别为相同条件下玉米杆和FCC单独热解时产物产率;,分别为玉米秆和油浆单独热解油中化合物含量。

共热解相互作用程度可由式(3)计算:

Δ=-

(3)

式中,为共热解产物产率的实际值;为产物产率的计算值。

气体产物的高位热值()用式(4)进行计算:

(4)

式中,HV为气体组分的,MJ/m;为气体产物中气体组分的体积分数。

2 实验结果与讨论

2.1 热解产物分布

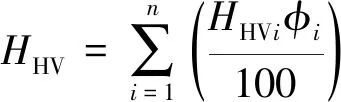

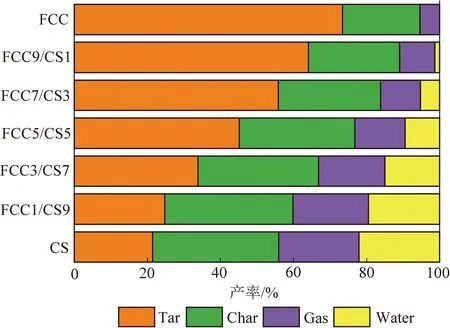

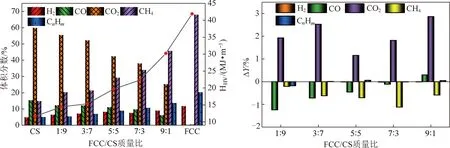

FCC与CS单独热解以及共热解产物分布如图1所示。FCC油浆热解过程得到的主要产物为热解油,产率达73.41%,热解气仅有约5.36%,半焦产率为21.24%。与FCC热解产物分布相比,CS含氧官能团较多,热解产物分布较为均匀,且伴随着大量热解水的产生(22.11%)。随着混合物中油浆比例的增加,各热解产物产率呈规律性变化,热解油的产率增加,半焦、热解气、热解水产率减小。不同比例油浆与玉米秆混合共热解产物产率的实验值与计算值对比如图2所示。从图2中可以看出,不同掺混比例下共热解所得的热解油产率和半焦产率差别均较为明显,表明共热解过程存在着相互作用,且随着油浆比例增加,相互作用程度先增强后减弱,半焦产率差值在油浆占比50%时达到峰值,较理论值的28.36%增长到了31.62%。这是由于在此比例下聚合反应占据主导地位,使原本可逸出的产物稳定在半焦中。与上述规律不同,热解油产率在各个掺混比例下都有所下降,而热解气则略有增高趋势。这与文献中报道生物质与废轮胎、废塑料和塑料模型化合物等共热解过程促进了焦油类物质的二次裂解,导致半焦或气体增加的规律一致。

图1 FCC/CS单独热解和混合物共热解产物产率Fig.1 Yields of FCC/CS pyrolysis products separately and co-pyrolysis products of mixtures

图2 不同比例玉米秆与FCC油浆共热解产物产率的实验值与计算值对比Fig.2 Comparison of experimental and calculatedvalue of co-pyrolysis products of CS and FCC with different proportions

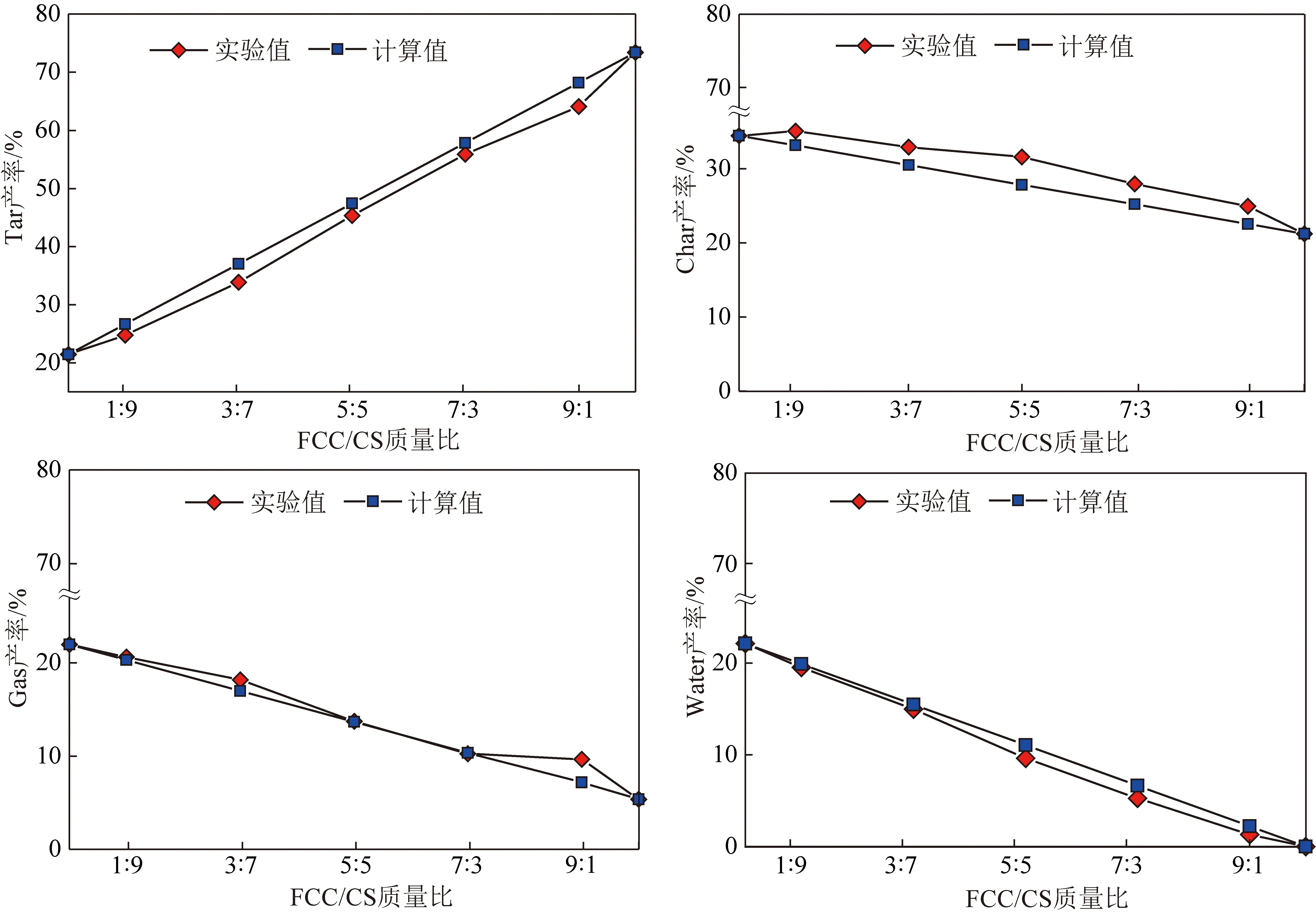

图3 单独热解焦油组成3D谱图Fig.3 3D spectrum of pyrolytictar composition

2.2 热解油中化合物组成分析

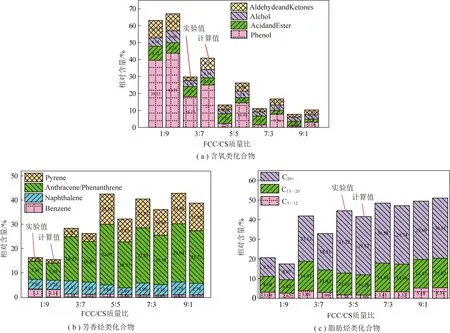

共热解油的性质是评价共热解效果的重要指标。图3分别为FCC和CS单独热解生成的焦油组成,从图3中可以看出,2者焦油组成差别明显。FCC热解时既有达沸点挥发的分子,又有发生裂化或缩合反应生成的物质,其热解主产物为稠环芳烃(以三元环为主)和长链脂肪烃(C),长链脂肪烃在热解焦油中占比47.51%。而玉米秆本身含氧量高,其热解焦油组成主要是羧酸、醛、酮、酚和糖类,这些组分导致焦油氧含量高而热值低。为探究共热解过程中2者的相互影响,本实验将油中物质分为含氧化合物、脂肪烃和芳香烃类化合物3类。图4(a)为不同比例FCC和CS共热解油中含氧化合物的实验值与计算值对比结果,可以看出,无论以何种比例混合,除酸和酯类物质轻微增加外,其他类含氧类化合物的实验值均小于计算值,尤其是酚类物质含量大幅度降低,表明共热解过程对含氧化合物的脱除具有积极的作用。

对共热解油中芳烃类物质以芳香环个数进行分类,结果如图4(b)所示。芳香烃对热较为稳定,一般芳香环仅在较高温度下进行脱氢缩合,生成环数较多的稠环芳烃。由图4(b)可以看到,随着混合物中FCC比例的增加,共热解油中萘系物呈现波动趋势,在FCC3/CS7时达到最大值5.43%;蒽、菲、蓖等物质含量逐渐增加,在CS掺混比例较大时,实验值与计算值变化不明显,随着FCC的不断增加,差异逐渐显现,当2者掺混比例为1∶1时,蒽、菲等物质的实验值明显高于计算值,但其增加的幅度低于蓖系物增加的幅度。这表明共热解过程存在低元环向多元环转化的趋势,芳香烃高度缩合的结果就是导致半焦产率增加的原因。

对脂肪烃类依据碳原子数量,可分为C~C,C~C和C等链烃。图4(c)为混合样品热解油中脂肪烃碳原子分布。与单独热解的计算值相比,共热解过程中,FCC3/CS7所得的C~C和C的量显著增加,之后随着混合样品中油浆的占比的增大,计算值与实验值相差不大,说明此时相互作用减弱。但即便是如此,共热解实验值也比计算值所得的链烃类物质要多(图4(b)),说明掺混比例不同,热解历程存在差异,在掺混比中生物质较多时,有利于脂肪烃类的生成,但脂肪烃的增加具有一定的限度,超过此限度,共热解油中的脂肪烃类物质不再增加,而芳香烃类物质增加明显。这归因于FCC相对富烃,热解时产生的小分子自由基或芳环侧链与玉米秆热解时产生的自由基结合的结果。

2.3 热解气组成变化分析

热解气是热解产生的副产品。玉米秸杆、FCC以及不同比例混合样品热解气体组成和高位热值如图5(a)。由图5(a)可以看出,单独或混合热解的气体产物主要是H,CH,CO,CO以及CH(CH,CH,CH,CH)气体。热解气中H主要来源于氢化芳香结构的脱氢反应,还有部分来自芳香核缩聚析氢。CO,CO主要来自生物质挥发分中含氧官能团的断裂形成,油浆中氧含量很低,故随着油浆添加比例的增加,CO,CO含量逐渐降低。CH主要是FCC中长链烷烃的裂解、芳环结构的脱烷基化反应以及热解沥青与液相产品的二次裂解产物。FCC热解气中CH多,热解气的热值最高,且随着油浆添加比例的增加,热解气高位热值不断增大,这与其组成特性是一致的。不同比例混合物的热解气组成实验值与计算值的差值如图5(b)所示。由图5(b)可知,各混合样品热解气中CO的实验值均高于计算值,而CH正相反。当混合物中FCC占比较小时,CH,H的计算值与实验值相差不大,但随着混合物中FCC的比例增加,混合气中CH含量实验值与计算值的差逐渐增大,在FCC7/CS3时达到最大,CH含量总体随FCC比例的增加而有所提高。该现象进一步证明了FCC混合占比较高时,FCC析出的CH·或H·促进了玉米秆的脱氧和缩聚等反应,致使共热解油中酚类物质减少,芳烃类物质增多,热解油品质提高。

2.4 FCC油浆与脱灰玉米秸秆的共热解产物组成

通过上述对共热解三相产物分析可知,FCC与CS共热解过程存在着相互作用,且其作用强弱与2者混合比例密切相关。此外,CS中的矿物质亦有可能影响共热解过程。因此,通过制备脱灰玉米秆(DCS),考察其与FCC的共热解反应以进一步明晰二者共热解的组分的本征相互作用。前文提到,从热解油产率、油中含氧化合物的脱除程度以及烃类物质增多等角度看,在FCC与CS混合比例为3∶7时效果较好,其热解油产率较计算值减少2.52%,但油中含氧化合物减少约11.17%,碳原子个数低于20的脂肪烃提高了4.35%。因此,笔者选择FCC3/CS7比例组合,配置FCC与DCS混合样品,记为FCC3/DCS7,研究其热解特性。

图4 FCC与不同比例CS共热解油中不同化学物质实验值与计算值对比Fig.4 Comparison of experimental and calculated values of different chemicals in the co-pyrolysis tar of FCC and CS with different proportions

图5 热解气组成分析Fig.5 Composition analysis of pyrolysis gas

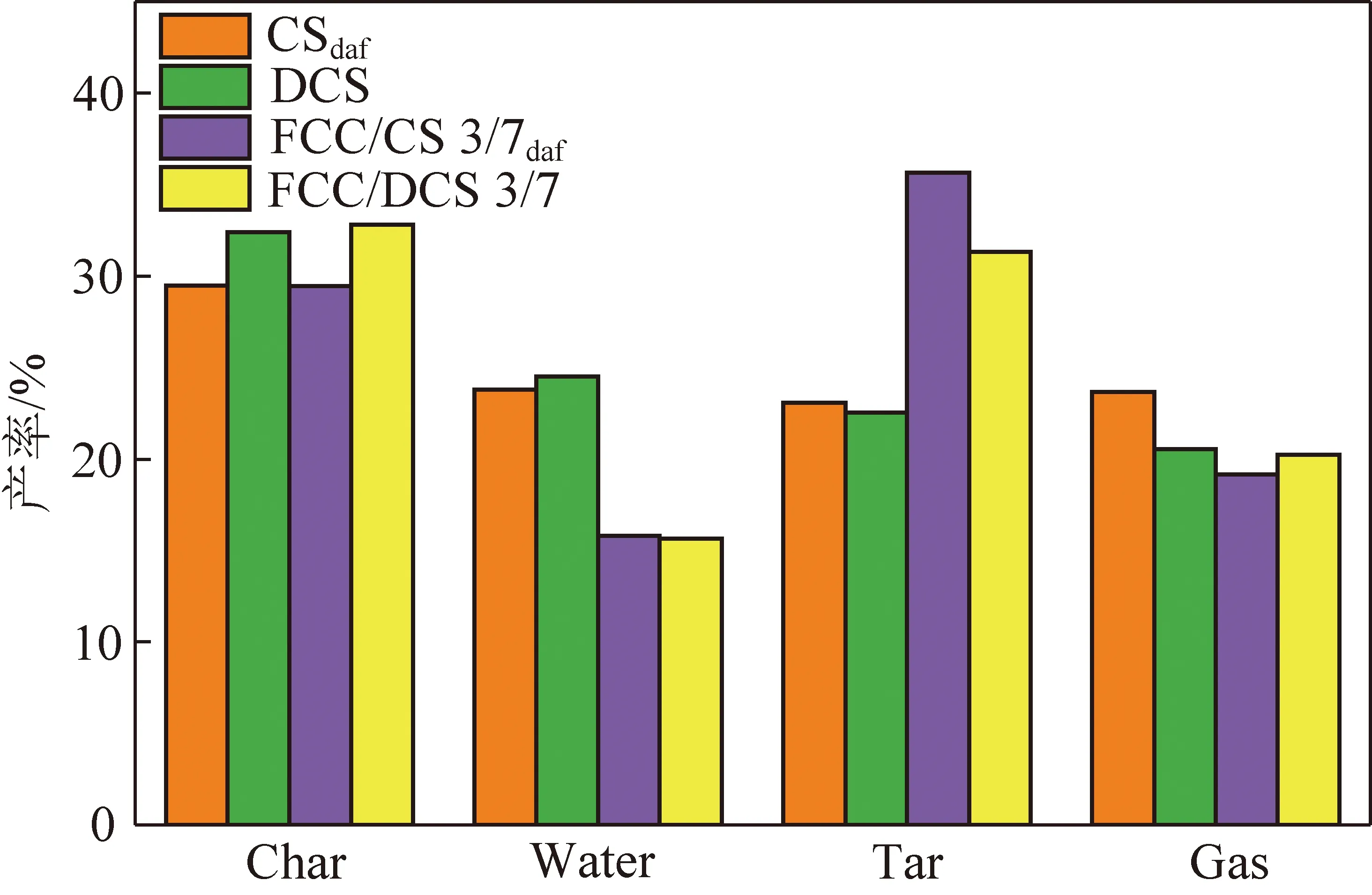

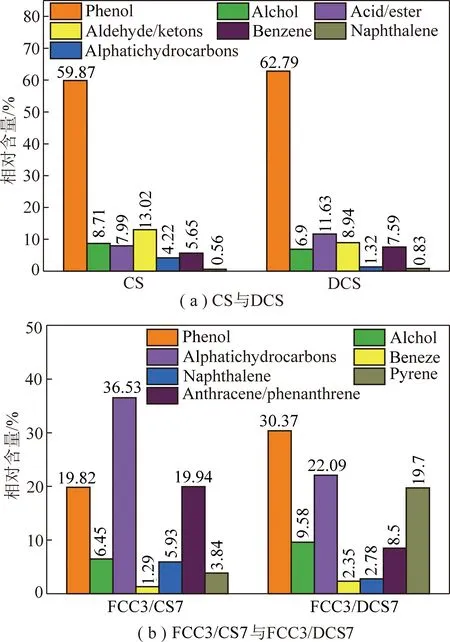

DCS及其与FCC共热解的产物产率、分布和热解油的族组成分别列于图6,7。由图6可知,与CS单独热解相对比,脱灰生物质单独热解时,半焦和水产率分别增加了2.91%和0.73%,油产率略有下降,气体产率降低了3.11%,这表明CS中的矿物质对热解有一定的催化作用,一定程度上促进了CS热解从固相产物向液相和气相产物的转化。共热解实验对比发现,脱除矿物质与否对共热解的水和气的生成几乎无影响,但FCC3/CS7焦油产率较FCC3/DCS7提高了4.33%,半焦产率则降低3.37%,表明生物质中的矿物质对共热解体系中液相产物的生成是有利的。图6还显示,即使脱除生物质中的矿物质,FCC与CS共热解仍存在明显的协同作用,表明共热解中存在组分本征的相互作用,而非是简单的矿物质影响。

图6 CS,DCS及与FCC油浆共热解产物分布Fig.6 Distribution of products from the pyrolysis of CS,DCS and mixed samples

图7 热解焦油中主要物质相对含量Fig.7 Relative contents of main substances in pyrolytic tar

图7为CS,DCS以及2者分别与FCC共热解油品族组成的分析结果。就含氧化合物来看,无论酚类化合物,还是酸酯类化合物,DCS热解油中的酚类、酸酯类化合物含量明显高于CS热解油的,这主要是因为生物质中所含K,Ca,Mg等氧化物促进了挥发分中的脱羟基、脱羧基反应。通过比较共热解体系,可以清晰地看出,油中脂肪烃、蒽、菲等物质大幅增加,而蓖系物则降低15.86%,表明生物质中矿物质不仅促进油浆的裂解,产生更多的烃类物质,而且减缓了自由基的聚合反应,从而改善了共热解体系中稠环化合物的缩聚程度,降低了半焦的产率。

2.5 共热解半焦活性评价

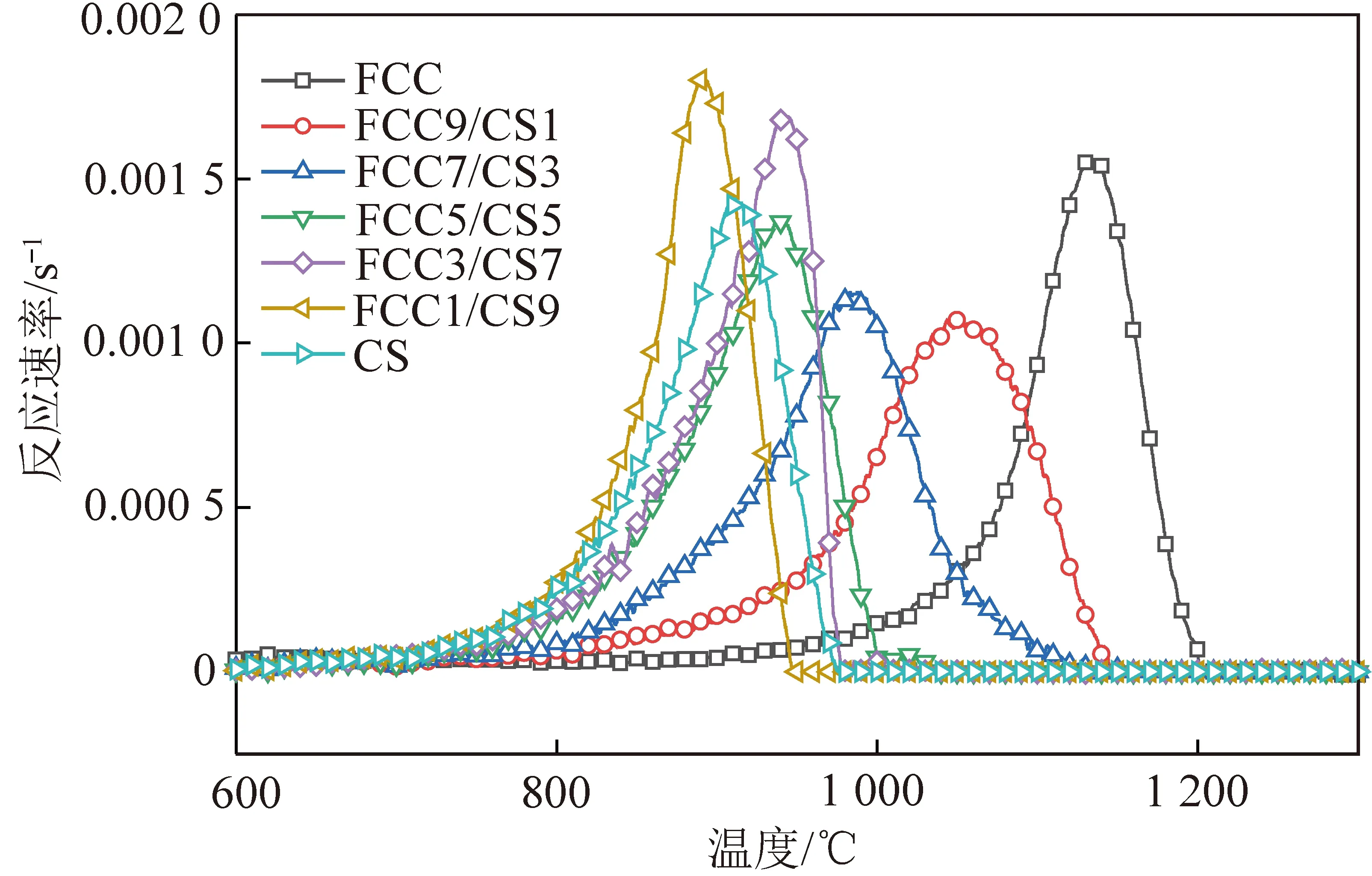

图8 不同比例玉米秆和油浆共热解半焦气化反应速率曲线Fig.8 Gasification reaction rate curves of CS,FCC and the co-pyrolysis char

图8为FCC,CS以及不同比例混合样品热解半焦的CO气化反应速率曲线,其对应的气化反应特征参数及峰值速率见表4。对于程序升温气化反应,其起始温度(),峰值温度()与结束温度()越低,表明样品的气化反应活性越高。生物质中含有大量的K,Ca,Mg等碱或碱土金属,是气化的优良催化剂。从单独的FCC和CS热解半焦的气化反应曲线可以看出,2者的气化反应活性差距非常大,在FCC热解半焦尚未开始气化反应时,CS半焦已经气化完全了。因此,对于混合热解半焦,若2者之间不存在相互作用,则混合焦的气化反应曲线应为位于2者单独气化峰形之下,具有双峰分布的特征曲线。然而,试验中并未观察到有类似反应曲线,且明显可观察到,混合焦样的气化反应结束温度均明显低于FCC热解半焦的,表明CS添加明显促进了共热解所得焦样的气化反应活性。而且混合焦样气化反应曲线仅有单峰的存在更是表明了CS的添加和共热解过程已经完全改变了混合焦样的气化反应特性。在对混合焦样的研磨时亦发现,混合焦样的可磨性要较生物质焦容易许多,亦说明共热解过程改变了焦样的性质。以峰值温度判断,混合焦样的气化活性由强到弱顺序为:FCC1/CS9>CS>FCC3/CS7>FCC5/CS5>FCC7/CS3>FCC9/CS1>FCC。少量FCC与CS共热解半焦的气化活性大于CS单独热解半焦的,这可能与共热解相互作用后形成了新的活性较高的焦结构有关。FCC与CS共热解处理明显提高了混合焦的气化反应活性,有利于共热解焦样的后续利用。

表4 不同比例玉米秆和油浆共热解焦样的CO2气化反应特征温度

3 结 论

(1)共热解过程促进了半焦和气体的生成,焦油分子间的二次裂解导致焦油产率较理论值有所降低,但反应过程的相互作用促进了热解焦油中氧的脱除,提高了热解焦油中烃类物质的含量。

(2)当添加30%的FCC时,油浆与玉米秆共热解油中酚类物质较计算值减少约7%,脂肪烃含量提高约9%。相比于脱除矿物质的生物质样品,未脱矿生物质样品FCC3/DCS7的共热解更有利于焦油的形成并抑制半焦和气体的产成,且反应过程中脱氧反应更强,焦油中含氧化合物降低更多、聚合反应减弱,焦油中蓖系物含量减少,油品品质得到明显改性。

(3)共热解半焦的气化反应性研究表明,混合焦样反应性明显高于FCC焦,反应曲线仅有单峰存在,说明2者在共热解焦中的相互作用更强,有利于焦样的后续利用。本研究为重油低碳轻质化加工提供了新的思路。

[1] 袁振宏,罗文,吕鹏梅,等. 生物质能产业现状及发展前景[J]. 化工进展,2009,28(10):1687-1692.

YUAN Zhenhong,LUO Wen,LÜ Pengmei,et al. Status and prospect of biomass energy industry[J]. Chemical Industry and Engineering Progress,2009,28(10):1687-1692.

[2] 牛淼淼,杨佳耀,李尚,等. 生物质热解制生物油及其提质研究现状[J]. 生物质化学工程,2018,52(5):59-65.

NIU Miaomiao,YANG Jiayao,LI Shang,et al. Review on biomass pyrolysis for bio-oil and upgrading research[J]. Biomass Chemical Engineering,2018,52(5):59-65.

[3] 仉利,姚宗路,赵立欣,等. 生物质热化学转化提质及其催化剂研究进展[J]. 化工学报,2020,71(8):3416-3427.

ZHANG Li,YAO Zonglu,ZHAO Lixin,et al. Research progress on thermochemical conversion of biomass to enhance quality and catalyst[J]. CIESC Journal,2020,71(8):3416-3427.

[4] HASSAN E B,ELSAYED I,ESEYIN A. Production high yields of aromatic hydrocarbons through catalytic fast pyrolysis of torrefied wood and polystyrene[J]. Fuel,2016,174:317-324.

[5] MONLAU F,SUAREZ A S,LALLEMENT A,et al. A cascade biorefinery for the valorization of microalgal biomass:biodiesel,biogas,fertilizers and high valuable compounds[J]. Algal Research,2021,59:102433.

[6] HASSAN H,LIM J K,HAMEED B H. Recent progress on biomass co-pyrolysis conversion into high-quality bio-oil[J]. Bioresource Technology,2016,221:645-655.

[7] MARAFI A,AIBAZZAZ H,RANA M S. Hydroprocessing of heavy residual oil:Opportunities and challenges[J]. Catalysis Today,2019,329:125-134.

[8] 向欣宁,张乾,袁泉,等. 生物质与重油共热解特性及气体逸出规律[J]. 煤炭学报,2021,46(4):1146-1154

XIANG Xinning,ZHANG Qian,YUAN Quan,et al. Characteristics of co-pyrolysis of biomass and heavy oil and the evolution behavior of produced gases[J]. Journal of China Coal Society,2021,46(4):1146-1154.

[9] WU Z,ZHANG J,ZHANG B,et al. Synergistic effects from co-pyrolysis of lignocellulosic biomass main component with low-rank coal:Online and offline analysis on products distribution and kinetic characteristics[J]. Applied Energy,2020,276:115461.

[10] STANCIN H,SAFAR M,RUZICKOVA J,et al. Co-pyrolysis and synergistic effect analysis of biomass sawdust and polystyrene mixtures for production of high-quality bio-oils[J]. Process Safety and Environmental Protection,2021,145:1-11.

[11] MERCADER F M,GROENEVELD M J,KERSTEN S,et al. Production of advanced biofuels:Co-processing of upgraded pyrolysis oil in standard refinery units[J]. Applied Catalysis B:Environmental,2010,96(1-2):57-66.

[12] ALAM M,BHAVANAM A,JANA A,et al. Co-pyrolysis of bamboo sawdust and plastic:Synergistic effects and kinetics[J]. Renewable Energy,2020,149:1133-1145.

[13] YANG J X,RIZKIANA J,WIDAYATNO W B,et al. Fast co-pyrolysis of low density polyethylene and biomass residue for oil production[J]. Energy Conversion and Management,2016,120:422-429.

[14] XIONGS J,ZHUO J K,ZHOU H,et al. Study on the co-pyrolysis of high density polyethylene and potato blends using thermogravimetric analyzer and tubular furnace[J]. Journal of Analytical and Applied Pyrolysis,2015,112:66-73.

[15] FOGASSY G,THEGARID N,TOUSSAINT G,et al. Biomass derived feedstock co-processing with vacuum gas oil for second-generation fuel production in FCC units[J]. Applied Catalysis B:Environmental,2010,96(3-4):476-485.

[16] MARTINEZ J D,VESES A,MASTRAL A M,et al. Co-pyrolysis of biomass with waste tyres:Upgrading of liquid bio-fuel[J]. Fuel Processing Technology,2014,119:263-271.

[17] SABAWI M A,CHEN J W,NG S. Fluidcatalytic cracking of biomass-derived oils and their blends with petroleum feedstocks:A Review[J]. Energy Fuels,2012,26(9):5355-5372.

[18] ZHANG Xuesong,CHEN Shulin,LEI Hanwu,et al. Catalytic co-pyrolysis of lignocellulosic biomass with polymers:A critical review[J]. Green Chemistry,2016,18(15):4145-4169.

[19] 张乾,李庆峰,张林仙,等. 重油残渣与不同煤阶煤共热解/气化实验研究[J]. 燃料化学学报,2014,42(4):392-398.

ZHANG Qian,LI Qingfeng,ZHANG Linxian,et al. Experimental study on co-pyrolysis/gasification of deoiled asphalt with different rank of coal[J]. Journal of Fuel Chemistry and Technology,2014,42(4):392-398.

[20] YILGIN M,DURANAY N D,PEHLIVAN D. Co-pyrolysis of lignite and sugar beet pulp[J]. Energy Conversion and Management,2010,51(5):1060-1064.

[21] 方梦祥,李均,夏芝香,等. 延长烟煤与玉米秸秆共热解实验研究[J]. 煤炭学报,2015,40(S1):208-215.

FANG Mengxiang,LI Jun,XIA Zhixiang,et al. Experimental study on the co-pyrolysis process of Yanchang bituminous coal and cornstalk[J]. Journal of China Coal Society,2015,40(S1):208-215.

[22] XU X W,REN T,YAN S,et al. Influence of biomass pretreatment on upgrading of bio-oil:Comparison of dry and hydrothermal torrefaction[J]. Bioresource Technology,2018,262:261-270

[23] NIU M M,SUN R Y,DING K,et al. Synergistic effect on thermal behavior and product characteristics during co-pyrolysis of biomass and waste tire:Influence of biomass species and waste blending ratios[J]. Energy,2022,240:122808.

[24] KUMARI N,SINGH R K. Co-pyrolysis of waste polypropylene and rice bran wax production of biofuel and its characterization[J]. Journal of the Energy Institute,2018,92(4):993-946.

[25] EPHRAIM A,MINH D P,LEBONNOIS D,et al. Co-pyrolysis of wood and plastics:Influence of plastic type and content on product yield,gas composition and quality[J]. Fuel,2018,231:110-117.

[26] DAI L L,WANG Y P,LIU Y H,et al. A review on selective production of value-added chemicals via catalytic pyrolysis of lignocellulosic biomass[J]. Science of the Total Environment,2020,749:142386.

[27] 赵玲玲,宋永辉,尹宁,等. 重质油添加量对低变质粉煤共热解过程产品组成的影响[J]. 煤炭转化,2018,41(3):27-32.

ZHAO Lingling,SONG Yonghui,YIN Ning,et al. Effect of heavy oil additives on product composition of low metamorphic pulverized coal during co-pyrolysis[J]. Coal Conversion,2018,41(3):27-32.

[28] LI J J,ZHOU T D,TANG X D,et al. Viscosity reduction process of heavy oil by catalytic co-pyrolysis with sawdust[J]. Journal of Analytical and Applied Pyrolysis,2019,140:444-451.

[29] QUE Guohe,LIANG Wen. Thermal conversion of Shengli residue and its constituents[J]. Fuel,1992,71(12):1483-1485.

[30] CHEN X,CHE Q F,LI S J,et al. Recent developments in lignocellulosic biomass catalytic fast pyrolysis:Strategies for the optimization of bio-oil quality and yield[J]. Fuel Processing Technology,2019,196:106180.

[31] BERGVALL N,MOLINDER R,JOHANSSON A C,et al. Continuousslurry hydrocracking of biobased fast pyrolysis oil[J]. Energy Fuels,2021,35(3):2303-2012.

[32] WU Y Q,WU S Y,GU J,et al. Differences in physical properties and COgasification reactivity between coal char and petroleum coke[J]. Process Safety and Environmental Protection,2009,87(5):323-330.