某电机环形水套流场计算流体动力学模拟及结构优化

2022-02-24徐英英文怀兴谭礼斌袁越锦

徐英英, 文怀兴, 谭礼斌, 袁越锦

(陕西科技大学机电工程学院, 西安 710021)

驱动电机作为电动摩托车的核心部件,冷却系统对发动机的正常运行具有关键性的作用。随着功率、轻量化指标及空间布置等指标要求的提高,电机的发热和冷却问题逐渐成为动力系统的核心问题[1-2]。由于摩托车用电机的散热环境相对恶劣,空间位置较小,因此对其冷却系统的合理设计是保证电机散热冷却性能较好的重要环节[3-4]。目前,随着计算机技术及高性能计算求解器的迅速发展,基于计算流体动力学(computational fluid dyna-mics,CFD)技术进行“虚拟仿真设计与开发”已逐渐成为机械产品研发的趋势。通过流体仿真可快速获取温度场、流速场等流动细节信息,为方案设计及产品评估提供最直观的数据支撑。程树康等[5]研究了不同冷却介质对电机温升的影响;沈启平等[6]对电动机内的空气和机壳 内的水流动特性进行了分析,得到电动机的重要散热参数,并进行了实验验证。郭军朝等[7]运用流体仿真技术对冷却水套的流阻进行仿真分析,结合实验验证了模拟结果的可靠性。张健等[8]采用ANSYS对H形压电振子进行了优化设计,快速完成了试验样机制作。由此可见,CFD模拟结可靠,获取流场结果信息较迅速,可缩短开发周期,减少实验成本[9-13]。

为了研究某电动摩托车电机内环形冷却水套的流动特性及电机散热情况,利用CFD分析软件对某摩托车用电机环形水套的内部流场及电机固体温度场进行数值模拟分析,并探究不同水套结构、水泵转速、电机间隙环氧树脂填充对整体流动特性及电机线圈温度的影响,确定电机环形水套的结构优化方案及各研究方案可达到的散热效果程度,为后续电机环形水套的结构设计及电机选型提供理论参考及仿真数据支撑。

1 电机环形水套的CFD分析

1.1 物理模型

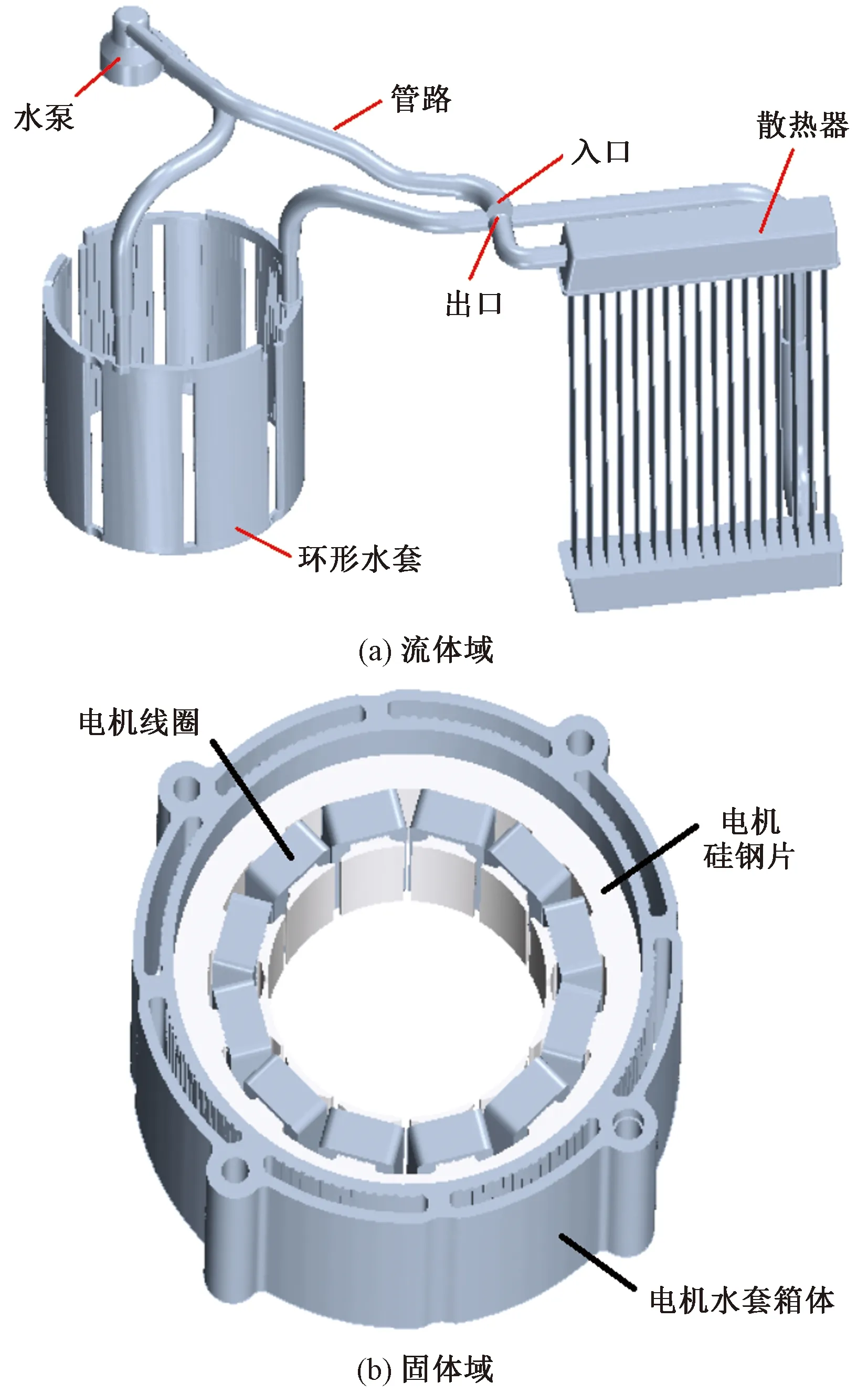

某摩托车用的电机环形水套模型采用CATIA软件按照实物1∶1绘制而成。将绘制而成的三维模型以stp格式导出,选取 STAR-CCM+ 读取导出的几何模型,采用 STAR-CCM+软件中流体计算域体积抽取的功能进行流体计算域的提取,提取完成后的计算域模型如图 1 所示。流体域模型包括水泵、水套、散热器及连接的管路,固体域模型包括电机线圈、电机硅钢片和电机水套箱体。

图1 电机环形水套计算域模型示意图

在进行计算域赋予及边界设置前,需要对计算域进行网格划分。针对流体计算域的网格采用STAR-CCM+流体域网格采用STAR-CCM+ 中多面体网格和边界层网格生成技术进行网格生成,对散热器流道、水泵叶轮旋转部件进行局部网格加密处理,划分完成后的流体域网格数为5×106个;采用多面体网格和薄壁层网格技术对固体域模型进行网格划分,划分完成后的固体域网格数为2×106个。流体域网格模型和固体域网格模型如图2所示。

图2 网格模型示意图

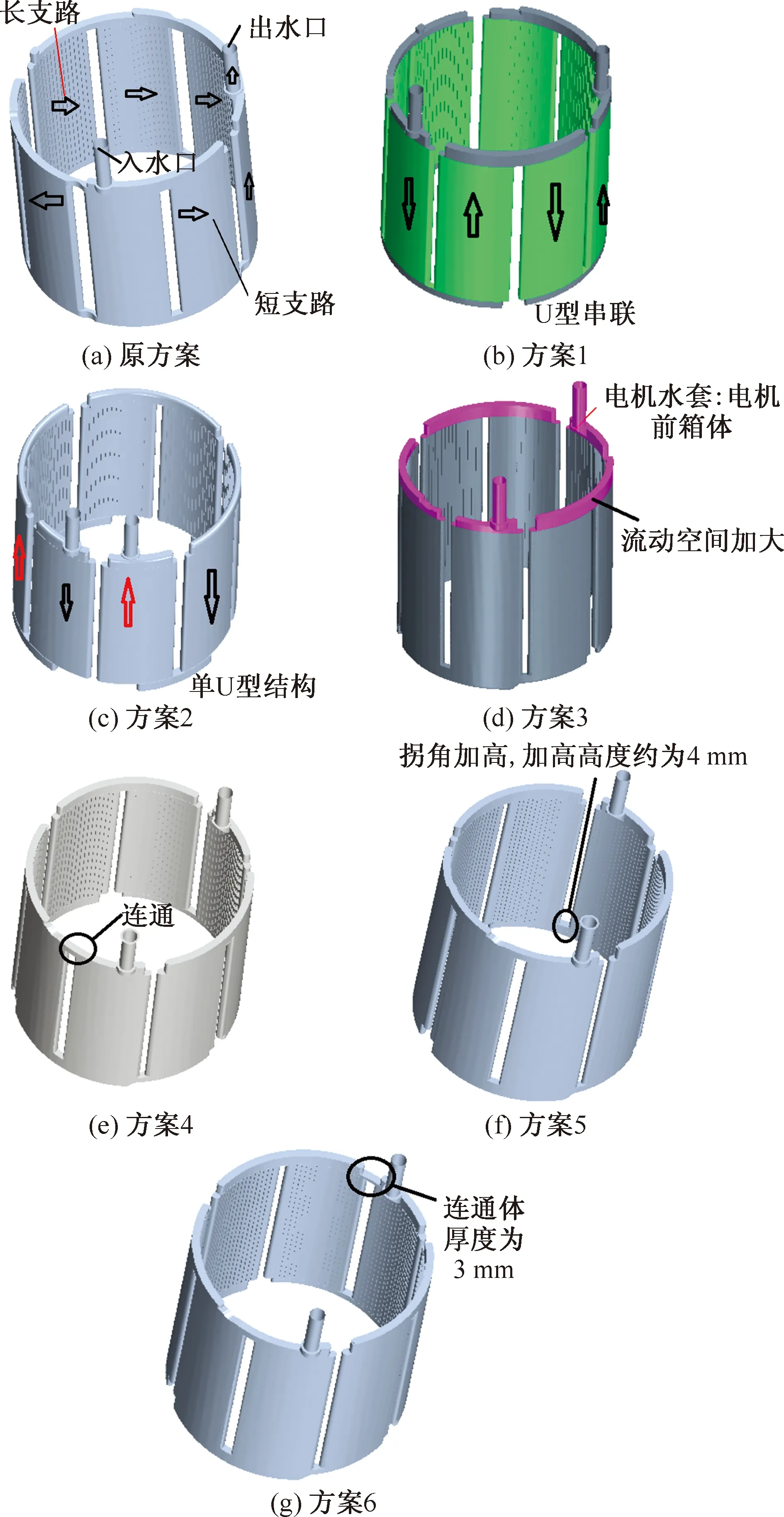

为了后续对每个线圈的温度进行监测,对线圈进行了命名,线圈命名示意图如图3所示。图4为不同电机环形水套结构,主要是针对原结构进行结构微调,研究不同环形水套对支路流量、线圈温度、总体压降等的影响,为环形水套结构的优化设计提供参考。其中方案1是在原方案基础上改为U形串联的水套结构,方案2是更改为单U形的水套结构,方案3是在方案1的基础上将两侧箱盖上的水套流动空间增大,方案4是在方案3基础上将进口至长支路上半部分的水套连通,方案5是在方案4的基础上将长支路至最后一个水套的拐角加高,加高深度约为4 mm,方案6是在方案4基础上将长支路至最后一个水套上半部分连通,连通厚度为3 mm。

图3 电机线圈命名示意图(水泵侧视图)

图4 不同水套结构示意图

1.2 数学模型及边界条件

本文中选取的冷却液介质为 50%的乙二醇和50%的水的混合溶液,假设冷却液在整个冷却系统循环流动中的流动为绝热不可压缩的黏性湍流流动。选用STAR-CCM+中的realizable two-layerk-ε湍流模型进行求解。需要求解环形水套内部流场分布、电机温度场等,因此需要求解的控制方程包括流动基本方程(连续性方程、动量方程和能量方程)、湍流模型方程(k方程、ε方程)[14-15]。

流体计算域边界条件:入口边界设置为总压入口,相对压力0;出口边界设置为压力出口,相对压力为0。整个冷却系统的冷却液循环驱动源来自于水泵。采用旋转坐标系法(moving reference frame, MRF)方法实现水泵叶轮的旋转,旋转速度设置为3 125 r/min。

固体计算域边界条件:线圈材料设置为铜,硅钢片的材料设置为铁,电机水套壳体的材料设置为铝合金,均为定常固体能量模型,给定初始温度为80 ℃。采用STAR-CCM+中体平均的方法监测线圈的温度变化。

壁面边界条件:壁面采用STAR-CCM+中的Two-layer All Y+ Wall Treatment函数处理,采用无滑移壁面条件[16]。

2 CFD模拟结果

为了建立准确有效的仿真分析模型,采用文献[17]中流阻测试方法对电机环形水套进出口压降进行了测试,并与仿真模拟获得的数据进行对比分析。分析工况(水泵转速3 125 r/min)下模拟获得的进出口压降值为14.7 kPa,实验测得的进出口压降值为13.5 kPa,两者间的误差为8.16%。仿真值与实测值的对比分析结果充分验证了CFD计算结果的可靠性。图5所示为不同水套结构下流量对比。从图5中可以看出,原水套结构下总流量为9.35 L/min,其中长支路流量为3.88 L/min,短支路流量为5.47 L/min,长、短两支路的流量分配不均匀。水套结构方案1、方案2、方案3的总流量比原方案小,不利于电机水套壳体及电机线圈的散热。水套结构方案4、方案5、方案6的总流量与原方案的总流量相差不大,且水套结构方案6长支路流量和短支路流量基本一致,分布均匀。

图5 不同水套结构下流量对比分析

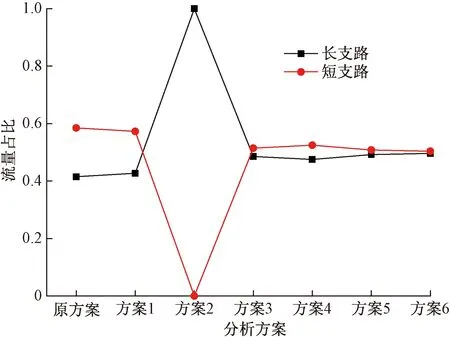

图6所示为不同水套结构下流量占比对比。从图中可以看出,原水套结构下短支路流量占比远远大于长支路流量占比。通过水套结构方案不断细致调整,短支路流量占比与长支路流量占比间的差值越来越小。水套结构方案6下长支路流量占比与短支路流量占比基本一致。

图6 不同水套结构下流量占比分析

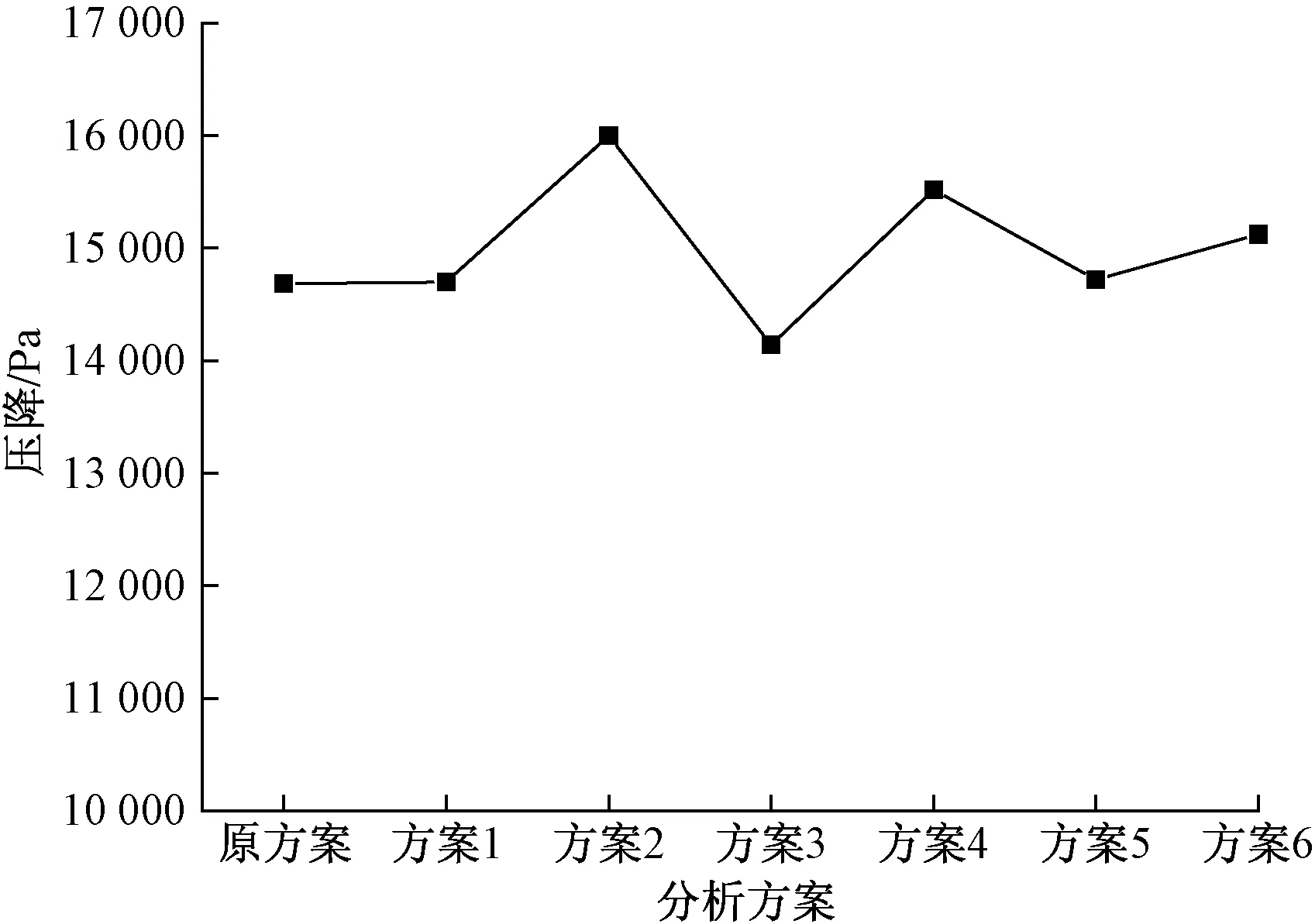

图7所示为不同水套结构下水套压降分析。水套结构方案2的水套压降最大,原因是单U形结构的水套流动路径单一,流动路径更长且拐角增加,从而造成压损较大。水套结构方案3的水套压降比原水套结构方案的压降小,原因是流动空间增大,流动更顺畅,压损减小。水套结构方案5、6的水套压降比原水套结构方案略高,但相差不大。

图7 不同水套结构下水套压降分析

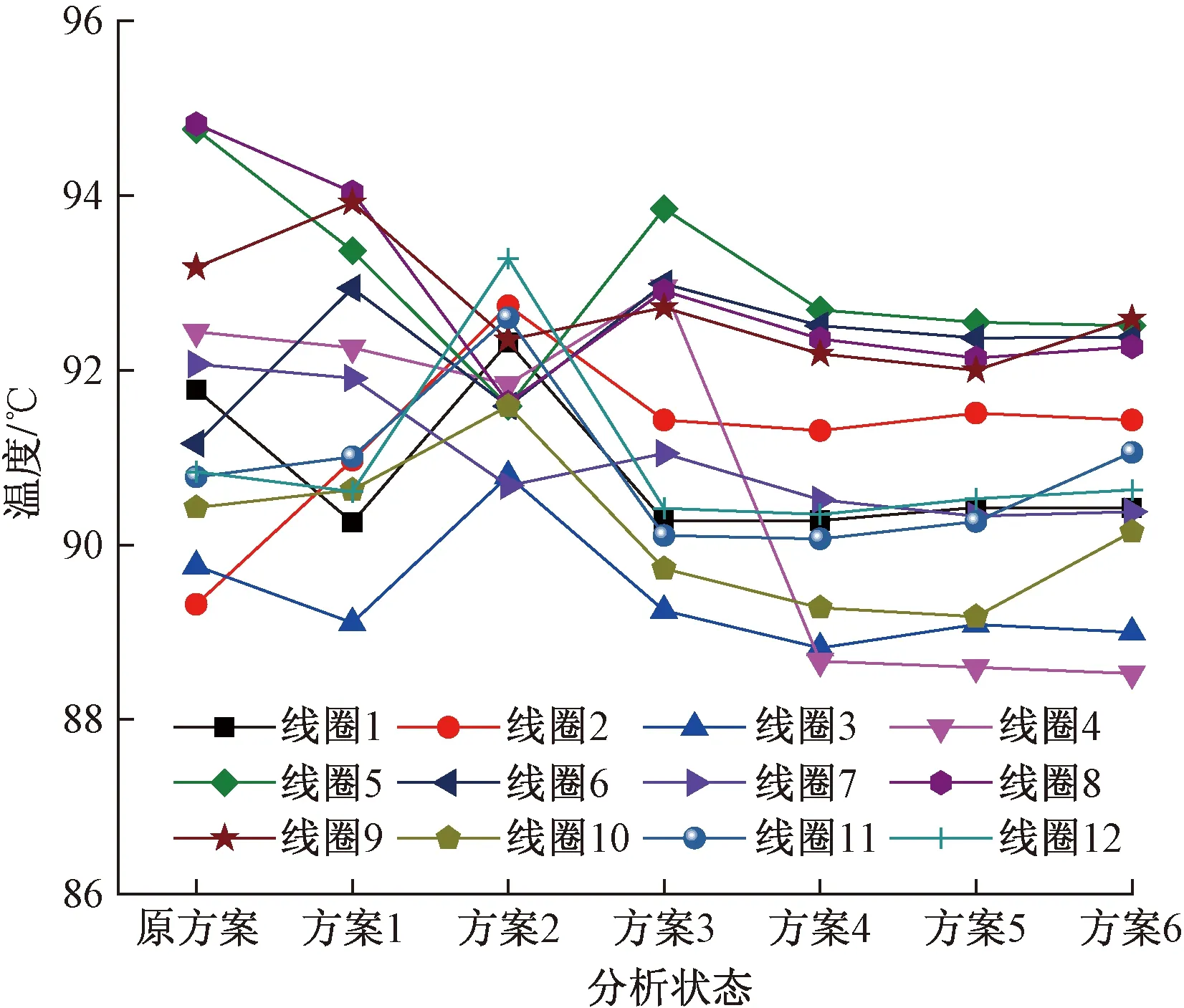

图8所示为不同水套结构下线圈温度对比分析。从图8中可以看出,原水套结构方案的线圈温度相对较高。通过对水套结构的改进,线圈温度都呈现减小的趋势。其中,水套结构方案5、6下的线圈温度降低较明显。考虑到水套结构方案5的加工及安装不如水套结构方案6,因此水套结构方案6可以作为该水套相对较优的结构改进设计方案。

图8 不同水套结构下各线圈温度对比

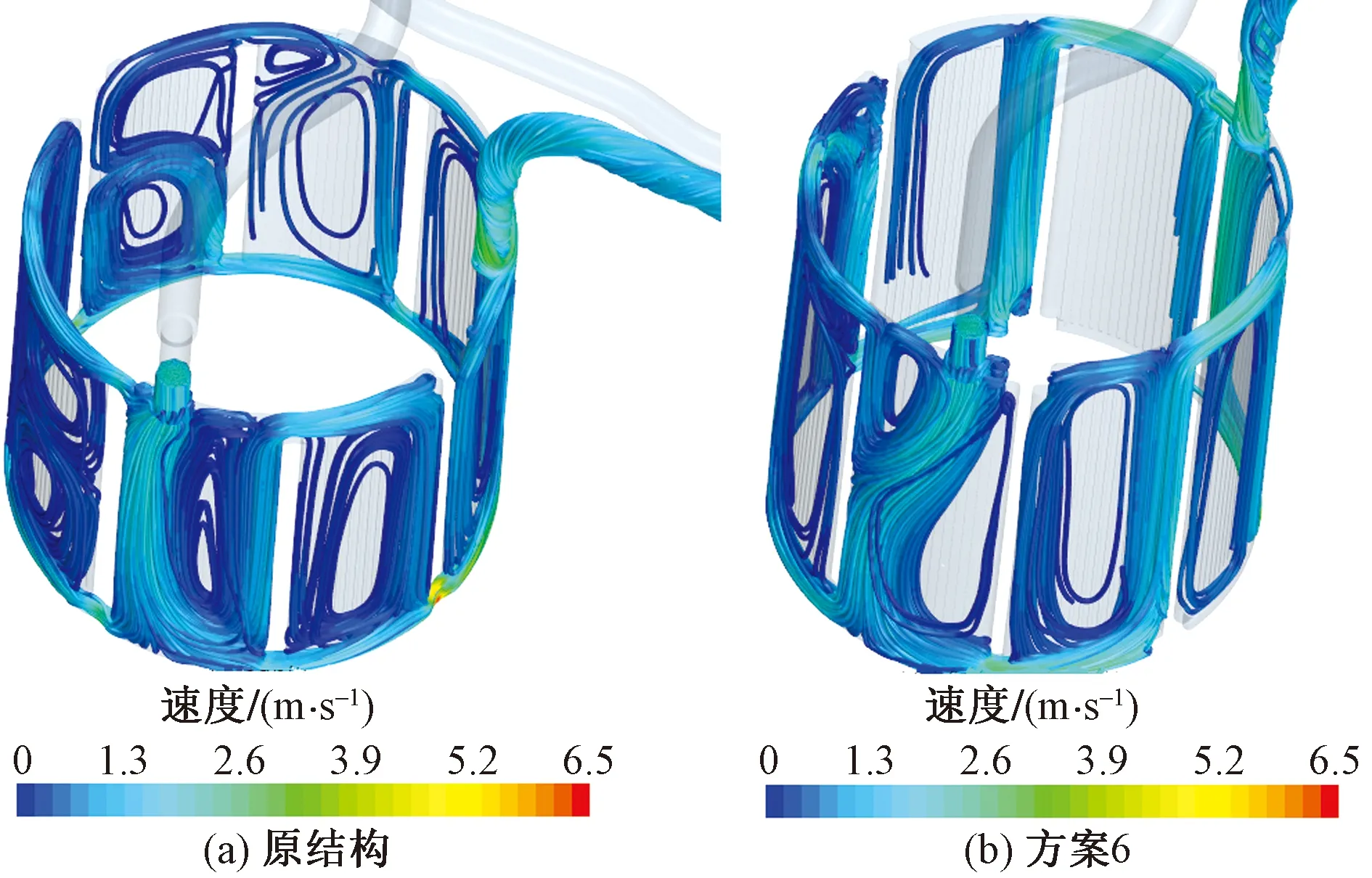

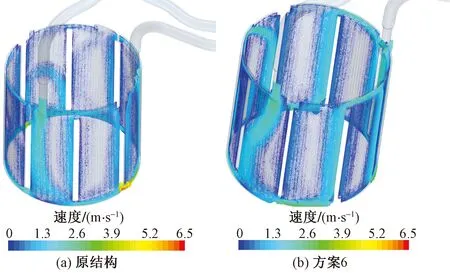

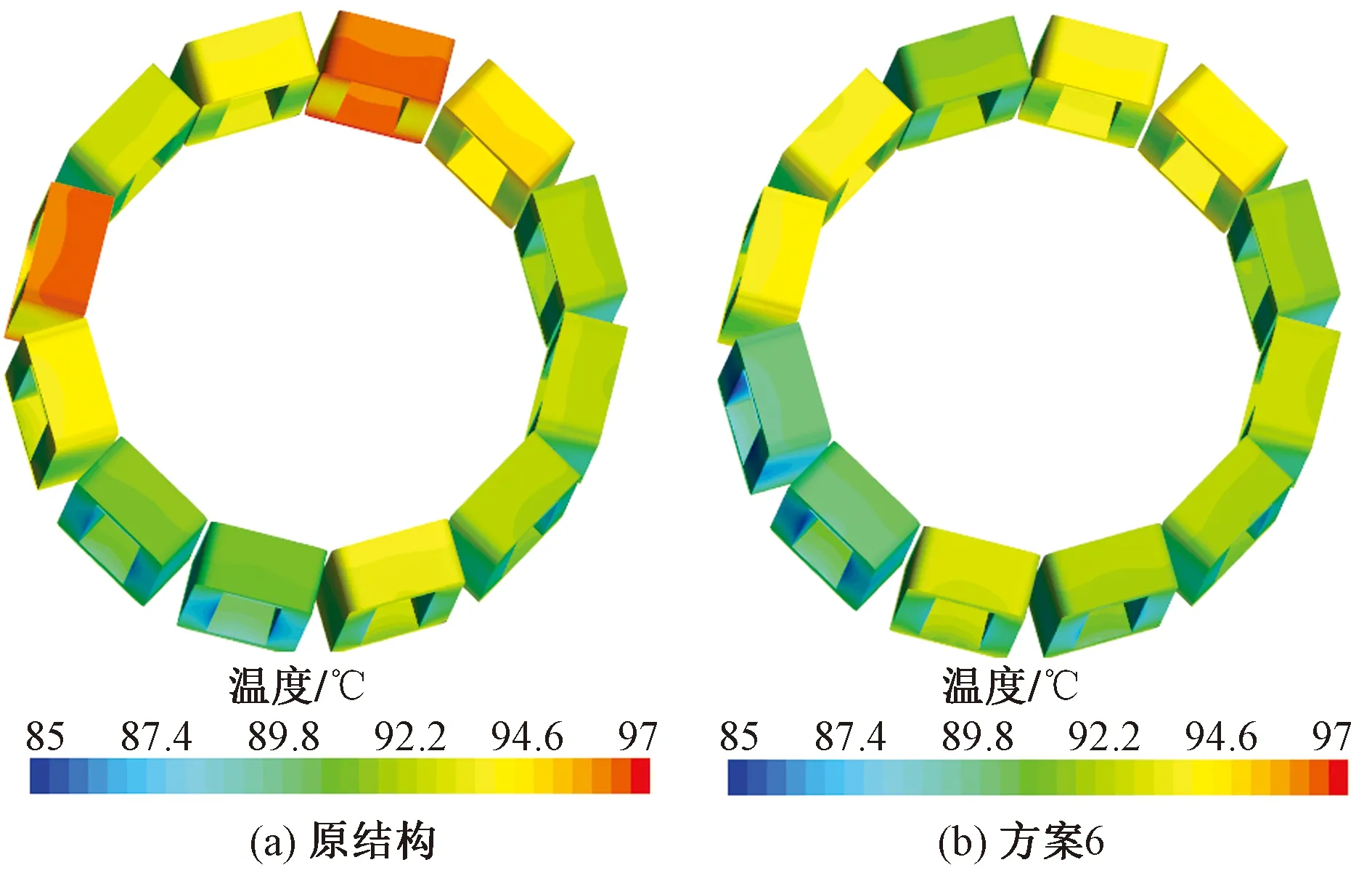

图9、图10所示分别为水套内速度流线图和速度矢量图。可以明显看出原方案虽然流量大,但电机水套内的流速非常小。水套结构方案6的流量与原方案基本一致,但电机水套内的流速较大,且基本不存在流动死区,有利于电机线圈及电机水套壳体等固体部件的冷却。图11所示为线圈温度场分布云图。从线圈温度分布也可以看出,原方案的线圈温度分布极不均匀,温度梯度大。造成这种现象的原因是原方案电机水套内速度分布很差,冷却液大都在两侧箱体的水槽内流动(流经电机水套的冷却液较少),且58.5%的冷却液通过短支路流出,冷却液的利用率较差,导致线圈温度较高且存在较大的温度梯度。水套结构方案6下的线圈温度分布较均匀,整体平均温度比原方案低。

图9 水套内速度流线图

图10 水套内速度矢量图

图11 线圈温度场

3 分析及讨论

通过改变水套结构,对水套内部速度场分布及线圈温度有一定的改善,但改善程度不大。因此,若要大幅度地提升水套速度场或降低线圈温度,可以尝试在水套结构方案6的基础上提升水泵能力来提升整个冷却循环的总流量、填充环氧树脂来阻挡热扩散的速度。

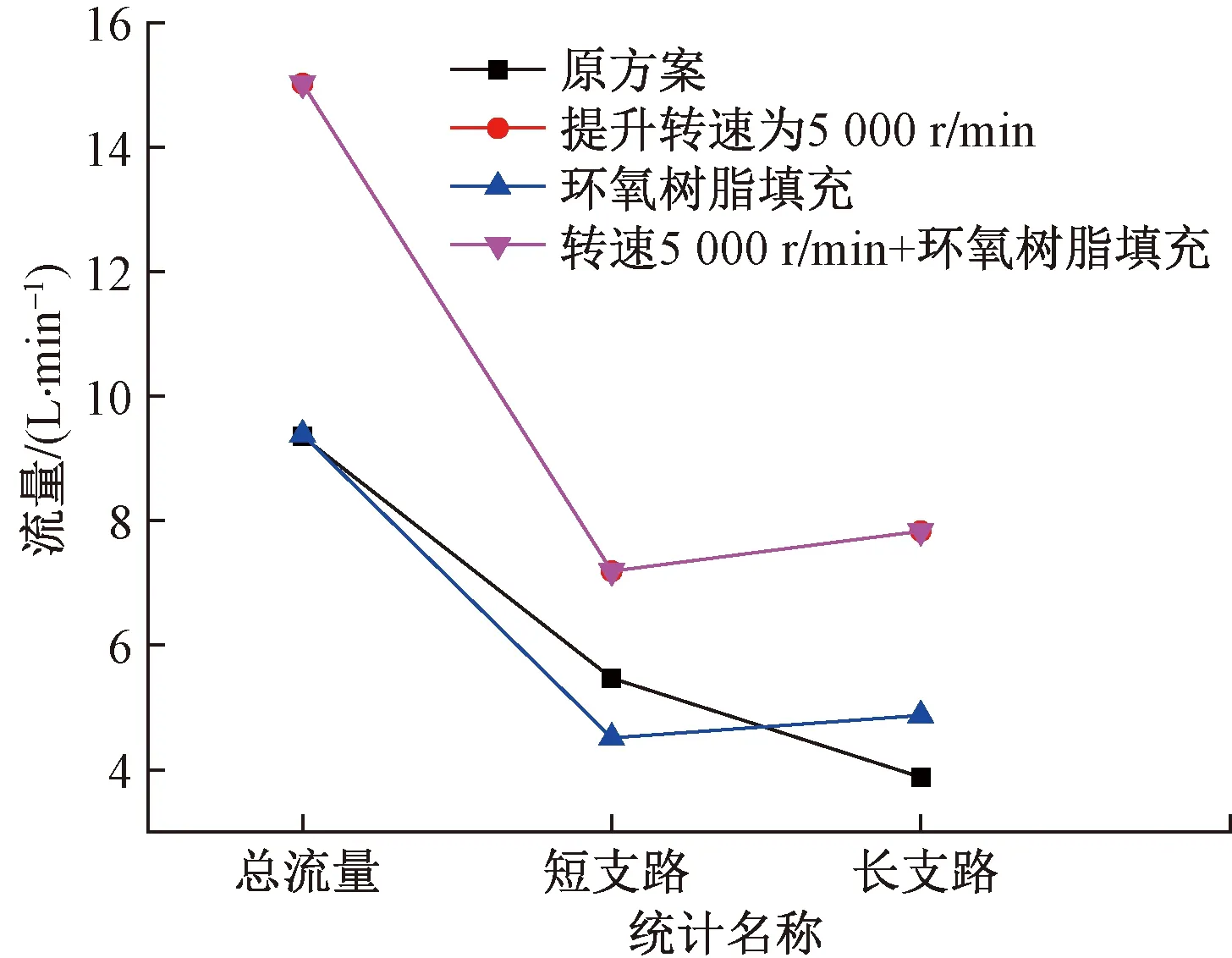

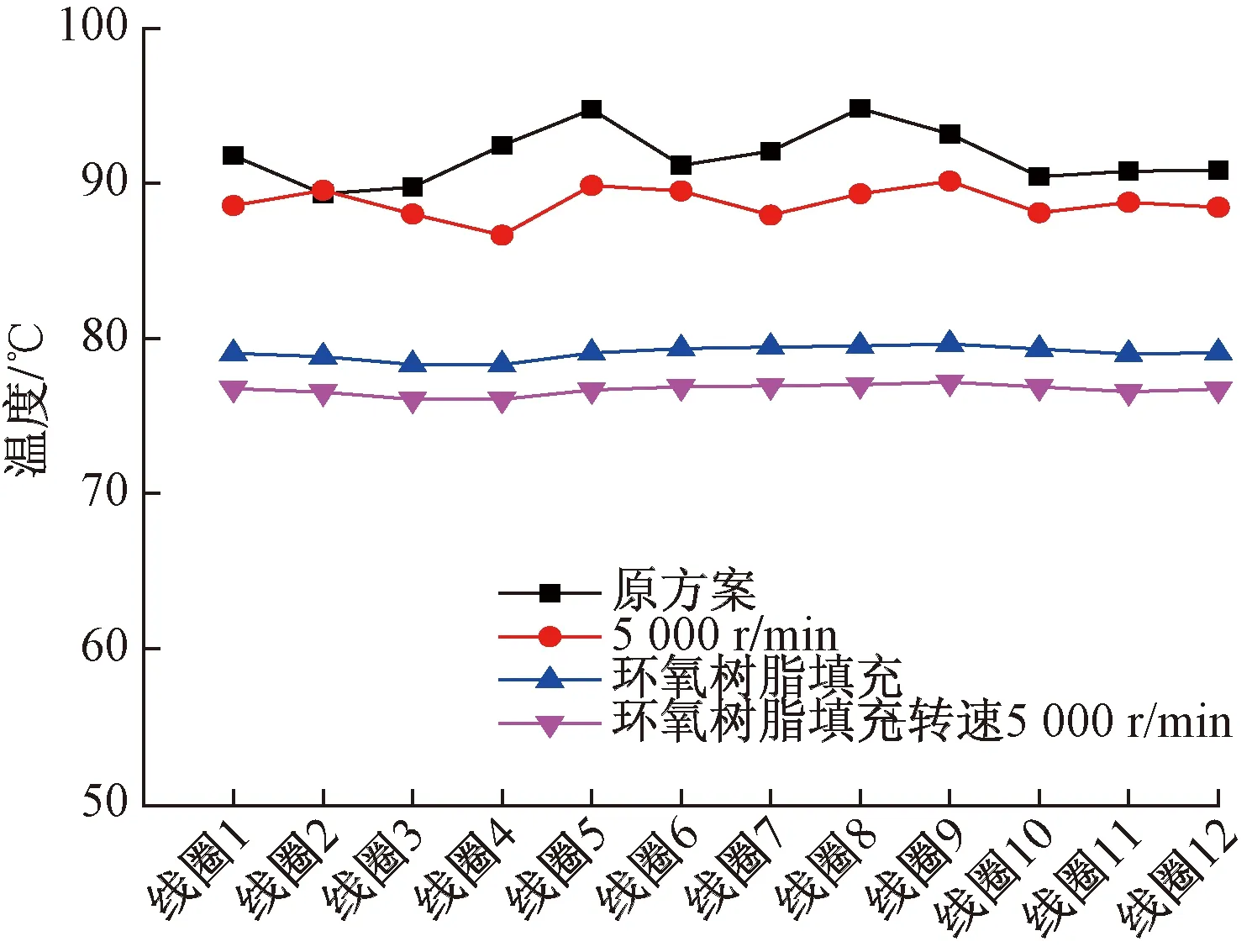

图12、图13所示为水泵转速提升、环氧树脂填充、水泵转速提升并增加环氧树脂填充的方案与原冷却循环方案的流量对比和线圈温度对比。水泵转速提升,总体流量会明显增加,对于总体散热是有利的。仅仅是环氧树脂填充,未改变水套结构,对流量不会产生影响,与水套结构方案6的流量是一致的。

图12 流量对比

图13 线圈温度对比

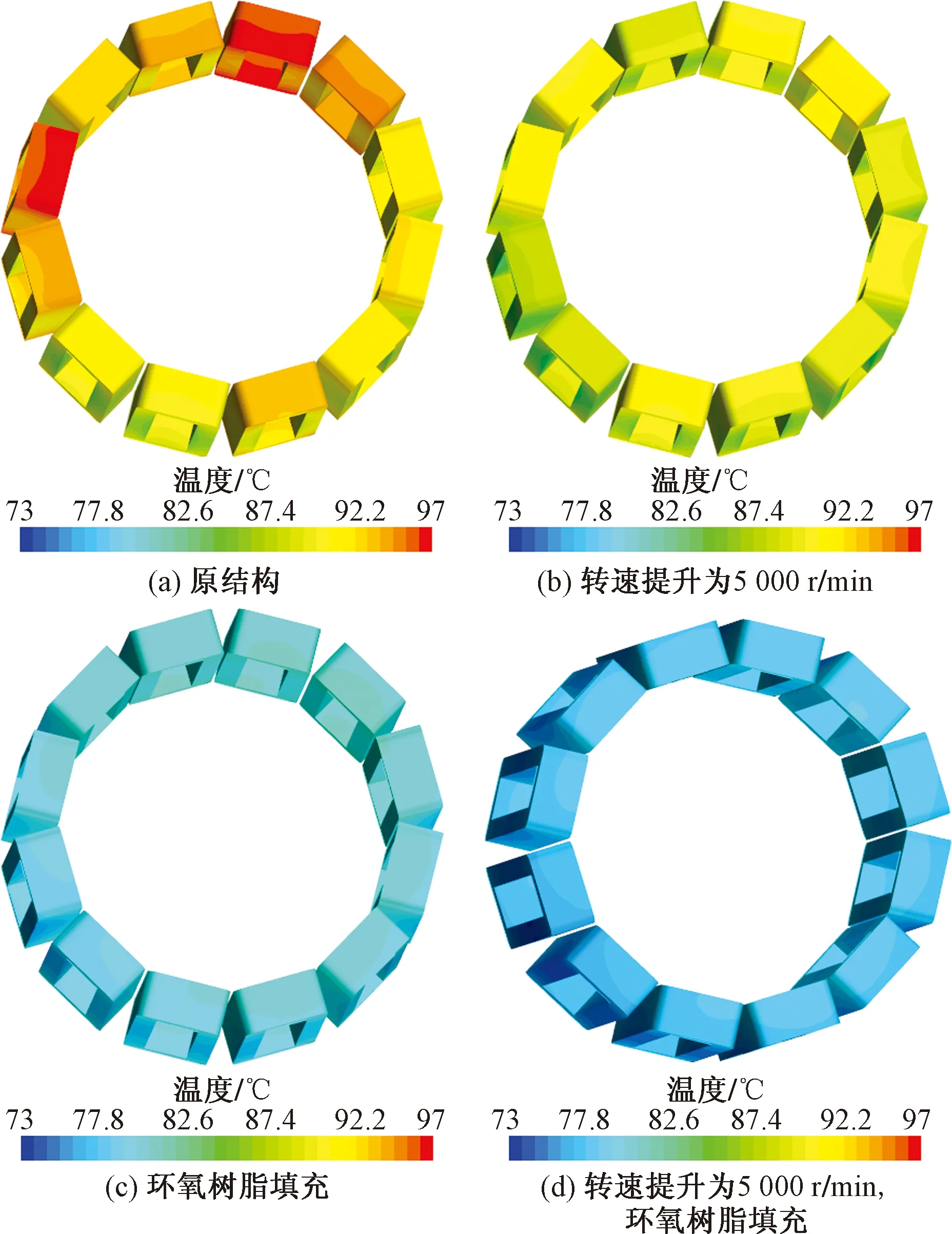

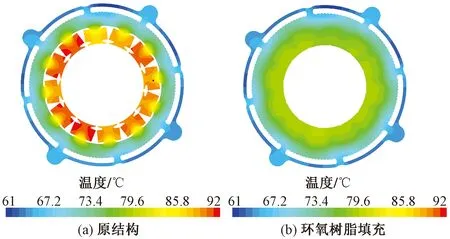

图14所示为线圈温度场对比。结合图11的线圈温度场综合分析可知原方案线圈温度最高且梯度较大,将原方案水套优化为水套结构方案6后,线圈温度较原方案整体降低2 ℃,水泵转速提升后,线圈温度较原方案整体降低5 ℃左右,环氧树脂填充后线圈温度较原方案整体降低13 ℃左右,如环氧树脂填充后再提升水泵转速,则线圈温度较原方案整体降低16 ℃。通过电机温升实验验证获得优化方案6的电机最高温度可降低1.5 ℃,转速提升可降低4 ℃,若添加环氧树脂和提转速,电机最高温度可降低13.5 ℃,与仿真值基本吻合。故综合几种优化结果,可知:水套优化效果<转速提升效果<环氧树脂填充效果。图15所示为电机截面示意图,图16所示为电机截面温度场对比。可以看出,环氧树脂填充后电机截面温度明显降低,表明电机的散热得到明显的改善。

图14 线圈温度场

图16 电机截面温度场对比

4 结论

利用STAR-CCM+对某摩托车用电机环形水套进行了数值模拟分析及结构优化,研究了不同水套结构、水泵转速及环氧树脂填充对电机散热的影响,依据研究结果可得出如下结论。

(1)原方案电机水套内速度分布很差,短支路流量占比为58.5%,长支路流量占比为41.5%,较多冷却液通过短支路流出,冷却液的利用率较差,导致线圈温度较高且存在较大的温度梯度。

(2)通过不同水套结构的流场分析,确定了水套优化结构。优化后的水套内速度分布变好且流量与原方案相当,同时短支路的冷却液流量比例减小至49%,冷却液的利用率得到提高,最终使线圈温度较原方案整体降低2 ℃,温度梯度也得到明显的改善。

(3)水泵转速从3 125 r/min提升到5 000 r/min,线圈温度较原方案整体降低5 ℃左右;环氧树脂填充后线圈温度较原方案整体降低13 ℃左右;若环氧树脂填充后再提升水泵转速,则线圈温度较原方案整体降低16 ℃。就优化散热效果来说,优化电机水套流场<优化电机水套流量大小<优化电机传热路径。