掘进机截割臂齿轮箱太阳轮限位副温度场分析

2022-02-24李海飞

李海飞

(山西大同大学教学实验与实训中心,山西大同 037009)

0 引言

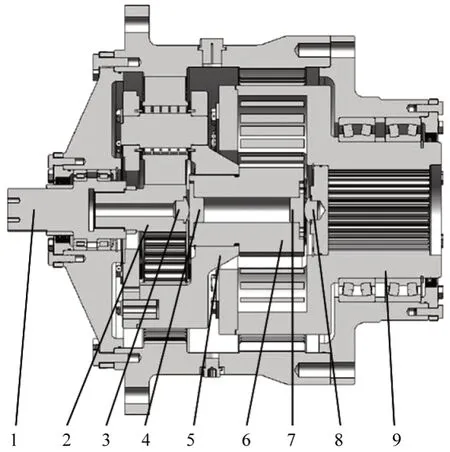

当今的世界随着科技的进步而快速发展,人口的增长和社会的发展加大了对能源的需求。生活的各方面都需要能源,社会进步、发展经济、生活水平提高都离不开能源。在新的世纪,世界各国加速开发和利用各种可再生环保型能源,但由于技术条件和其他原因,煤炭和其他化石类能源仍将是以后的重要能源。我国是人口大国,随着经济的发展,能源消耗越来越大,总消耗量已经是世界第一,并且煤炭总储存量方面,我国也是位于世界前列[1-2]。因此,煤炭作为我国今后长期的重要能源,研制、改良出先进、可靠的煤机装备价值重大。某新型掘进机是一款重型纵轴式悬臂掘进机[3-9],其截割臂齿轮箱结构组成如图1 所示。在掘进机掘进巷道时,其截割臂齿轮箱太阳轮限位副存在着不正常磨损现象。截割臂齿轮箱太阳轮限位副属于串联行星齿轮传动各级联接部位的球-盘摩擦副,对该摩擦副的温度场分析目前还没有见到国内外的相关研究报道。经分析判断后,得知掘进机截割臂齿轮箱太阳轮限位副失效的主要原因为太阳轮限位副接触表面存在粘着磨损。为进一步对掘进机截割臂齿轮箱太阳轮限位副粘着磨损寿命作出预测,并将太阳轮输出端限位副粘着磨损寿命计算结果与掘进机实际使用中的状况进行对比,从而判断掘进机截割臂齿轮箱太阳轮限位副失效的主要原因为太阳轮限位副接触表面存在粘着磨损的正确性。于是对掘进机截割臂齿轮箱太阳轮限位副进行温度场分析,求得其温度场分布,为下一步掘进机截割臂齿轮箱太阳轮限位副粘着磨损寿命预测提供有关太阳轮限位副材料硬度的依据。

图1 截割臂齿轮箱结构

1 截割臂齿轮箱运动分析

1.1 结构形式

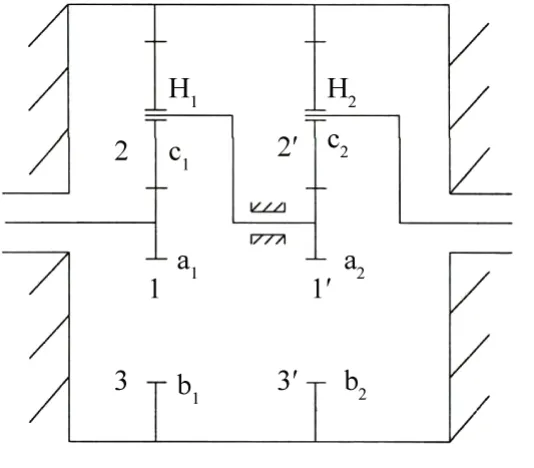

该掘进机截割臂齿轮箱结构形式,按照行星齿轮机构的以基本构件分类的方法为2K-H型二级行星减速器,按照行星齿轮机构的以啮合方式分类的方法为NGW 型二级行星减速器。截割臂齿轮箱机构传动简图如图2所示。

图2 截割臂齿轮箱结构示意图

第一级太阳轮1、第一级内齿轮3、第一级行星轮2和第一级行星架H1组成了截割臂齿轮箱的第一级传动。第二级太阳轮1′、第二级内齿轮3′、第二级行星轮2′和第二级行星架H2组成了截割臂齿轮箱的第二级传动。

第一级太阳轮1 为第一级行星传动的输入轴,通过渐开线外花键与截割臂齿轮箱的输入轴内花键相配合而联接,等速传递截割电机的转速;第一级行星架H1的输出端是第1 级行星传动的输出轴,同时也是第2 级行星传动的输入轴,与第二级太阳轮1′通过渐开线花键相配合而联接;第二级行星架H2的输出端是第二级行星传动的输出轴,也是整个截割臂齿轮箱的输出轴。

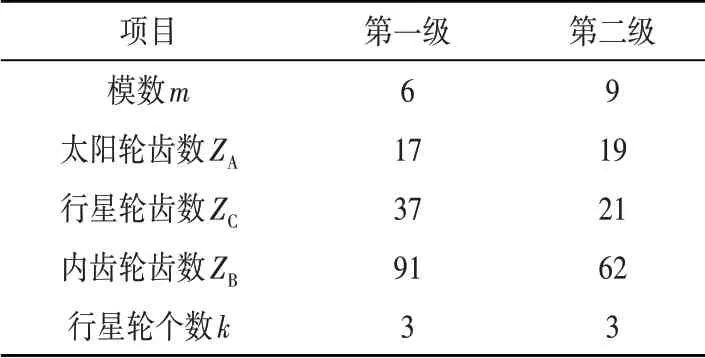

1.2 齿轮参数

掘进机截割臂齿轮箱的动力源为掘进机的截割电机,为一台掘进机用隔爆型双速三相异步电动机,其型号为YBUD-260/200-4/8。截割电机输入功率P=260 kW/200 kW,具有1 470 r/min 和735 r/min 高低两种转速。掘进机截割臂齿轮箱各组成齿轮的主要参数如表1所示。

表1 截割臂齿轮箱组成齿轮主要参数

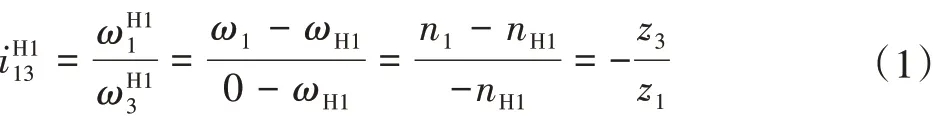

1.3 转速计算

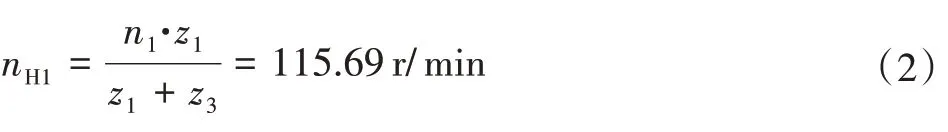

根据掘进机截割臂齿轮箱的传动结构形式可知,第一级太阳轮1 的转速等于整个二级行星减速器输入轴的转速,即n1=n0=1 470 r/min 或735 r/min。计算转速时,取低速值[10]。高速时,减速器各运动部件转速比低速时增加一倍。第二级太阳轮1′的转速就是第二级行星齿轮传动的输入轴的转速,与第一级行星齿轮传动的输出轴的转速相同,即n1′=nH1。

第一级行星齿轮传动中,

所以:

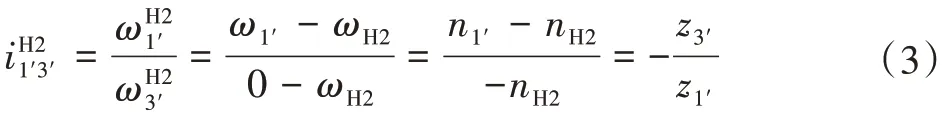

第二级行星齿轮传动中,

所以:

在分析掘进机截割臂齿轮箱结构及原始基本参数的基础上,对掘进机截割臂齿轮箱第一级传动行星架H1、第二级传动行星架H2的转速进行了计算,可知当截割电机低速运转时,第一级传动太阳轮输出端限位副接触面相对转速为619.31 r/min,第二级传动太阳轮输出端限位副接触面相对转速为88.55 r/min。

2 截割臂齿轮箱太阳轮限位副生热传热分析

先进行掘进机截割臂齿轮箱第一、二级传动太阳轮输出端限位副摩擦功耗和第一、二级传动太阳轮输出端限位副与润滑油之间的对流换热系数的计算。

太阳轮限位副摩擦功耗表达式为:

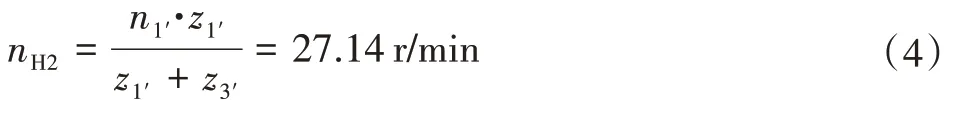

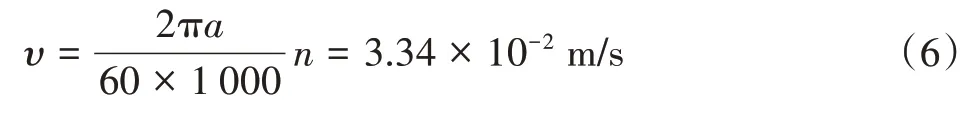

式中:f为摩擦因数,取0.05[11];F为太阳轮输出端受到的轴向总力;v为太阳轮限位副接触面相对滑动速度。

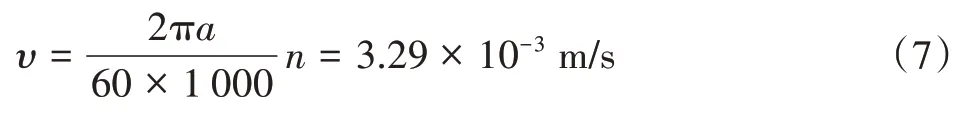

第一级传动太阳轮输出端限位副接触面相对滑动速度:

第二级传动太阳轮输出端限位副接触面相对滑动速度:

综合式(5)~(7)得:

第一级传动太阳轮输出端限位副摩擦功耗:

第二级传动太阳轮输出端限位副摩擦功耗:

第一、二级传动太阳轮输出端限位副摩擦产生的热量分别传入各自对应的限位板、限位销,热量根据下式分配[12]:

式中:q为限位板、限位销各自分配的热量;c为限位板、限位销各自材料的比热容;ρ为限位板、限位销各自材料的密度;κ为限位板、限位销各自材料的导热率。

第一二级传动太阳轮输出端限位板、限位销均采用45#钢,根据式(10)可知太阳轮限位副摩擦产生的热量平均地传入对应的限位板、限位销。

计算第一二级传动太阳轮输出端限位副与润滑油之间的对流换热系数,先分别计算第一二级传动太阳轮输出端限位板、限位销大端处润滑油的雷诺数和普朗特数。掘进机截割臂齿轮箱使用工业齿轮油N320 进行润滑。80 ℃时工业齿轮油N320 的部分物理性质参数如下:密度为903 kg/m3,导热系数为0.14 W/(m·k),比热容为1 960 J/(kg·k),运动黏度为25 mm2/s。

分别用以下两式计算第一二级传动太阳轮输出端限位副处润滑油的雷诺数Re和普朗特数Pr。

式中:ω为太阳轮限位板、限位销旋转角速度;r为太阳轮限位板、限位销大端外圆半径;v为80 ℃时工业齿轮油N320的运动黏度。

式中:η为80 ℃时工业齿轮油N320 的动力黏度;Cp为80 ℃时工业齿轮油N320的比热容;λ为80 ℃时工业齿轮油N320的导热系数。

雷诺数Re的计算结果如下:第一级传动太阳轮输出端限位板处润滑油的雷诺数Re=1 465.92,第一级传动太阳轮输出端限位销处润滑油的雷诺数Re=1 924.23,第二级传动太阳轮输出端限位板处润滑油的雷诺数Re=1 465.92,第二级传动太阳轮输出端限位销处润滑油的雷诺数Re=71.05。

普朗特数Pr的计算结果如下:第一二级传动太阳轮输出端限位板、限位销处润滑油的普朗特数Pr均为316.05。

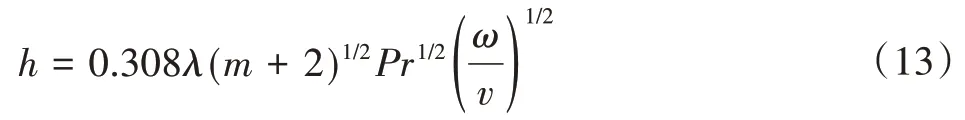

第一二级传动太阳轮输出端限位板、限位销与润滑油之间的对流换热系数采用Gardon和Astarita 等[13]针对圆盘在流体中作旋转运动而提出的经验公式。根据计算所得的润滑油雷诺数Re<2×105,判断润滑油的流动状态为层流,可根据下式计算对流换热系数h。

式中:λ为80 ℃时工业齿轮油N320 的导热系数;m为常数,取2;Pr为80 ℃时工业齿轮油N320 的普朗特数;ω为太阳轮限位板、限位销的旋转角速度;v为80 ℃时工业齿轮油N320的运动黏度。

对流换热系数h的计算结果如下:第一级传动太阳轮输出端限位板与润滑油之间的对流换热系数h=1 067.28 W/(m2·k),第一级传动太阳轮输出端限位销与润滑油之间的对流换热系数h=2 690.14 W/(m2·k),第二级传动太阳轮输出端限位板与润滑油之间的对流换热系数h=1 067.28 W/(m2·k),第二级传动太阳轮输出端限位销与润滑油之间的对流换热系数h=516.93 W/(m2·k)。

根据相关资料,太阳轮限位副与静止空气对流换热系数选为6 W/(m2·k)。

3 第一级传动太阳轮输出端限位板温度场分析

3.1 建立稳态热力分析

在SolidWorks 中打开先前已建好的、大端平面已分割的第一级传动太阳轮输出端限位板三维模型,启动SolidWorks Simulation,建立新算例【热力】。

在SolidWorks Simulation 管理器中右键单击【热力】,在弹出的菜单中选择【属性】,选择【属性】后系统弹出【热力对话框】,在选项标签中选择求解类型为【稳态】,选择解算器为【FFEPlus】,其他采用默认设置。单击【确定】按钮完成属性定义。

3.2 定义材料属性

点击【应用材料】选项,自建材料45#钢,添加到【应用】。

材料:45#钢;热处理:淬火硬度HRC45-50;弹性模量(GPa):206;泊松比μ:0.3;屈服强度(MPa):1 480;抗拉强度(MPa):1 760;密度(kg/m3):7 800;热导率(W/(m·k)):61.3;比热(J/(kg·k)):452。

3.3 设定热负荷和边界条件

根据实际工作情况,将第一级传动太阳轮输出端限位板小端圆柱面和大端反侧平面设定为【温度】353 K。在【分割线】 所划分出的小封闭面上加载热功率为0.725 W 的【热量】。在【分割线】所划分出的环面和大端圆柱面上应用【对流】,设置【对流系数】为1 067.28 W/(m2·k),【环境温度】为353 K。在小端平面上应用【对流】,设置【对流系数】为6 W/(m2·k),【环境温度】为353 K。

3.4 网格划分

网格划分时,综合考虑计算机配置、有限元分析运算时间和第一级传动太阳轮输出端限位板实际体积,使用【网格控制】,设定单元大小约2.55 mm 的精细标准网格。共划分76 534个节点、51 310个单元。

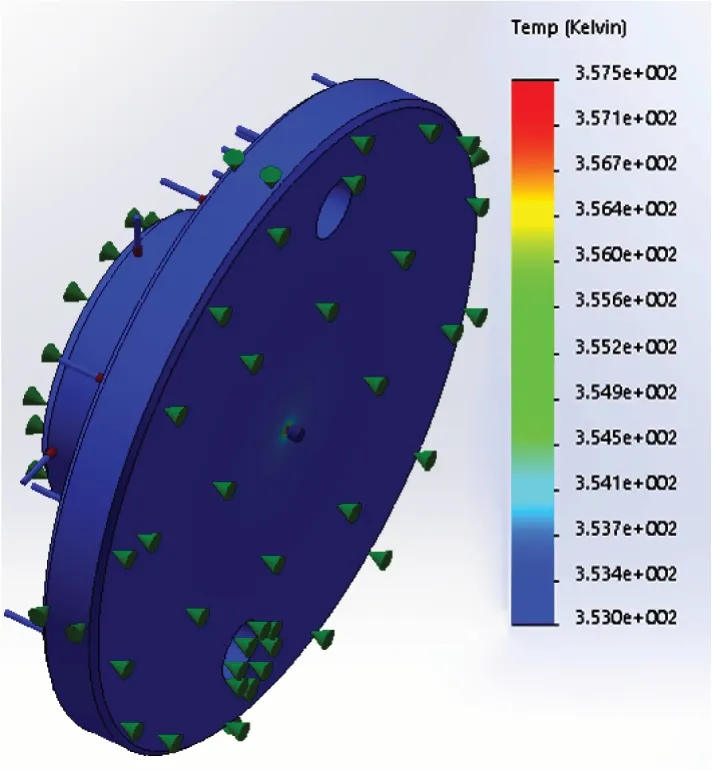

3.5 热力分析结果

第一级传动太阳轮输出端限位板的热力分析结果如图3 所示。从图中可以看出,第一级传动太阳轮输出端限位板最高温度位于与第一级传动太阳轮输出端限位销接触区中心位置,大小等于357.5 ℃-273 ℃=84.5 ℃,大于规定的掘进机截割臂齿轮箱润滑油温度上限80 ℃,降低了润滑油膜承载能力,造成限位副基体材料局部直接接触,形成半干润滑,加剧了粘着磨损。但温度不是很高,不能对限位副基体材料硬度产生影响。

图3 第一级传动太阳轮输出端限位板温度分布云图

4 第一级传动太阳轮输出端限位销温度场分析

4.1 建立稳态热力分析

在SolidWorks 中打开先前已建好的、大端球面已分割的第一级传动太阳轮输出端限位销三维模型,启动SolidWorks Simulation,建立新算例【热力】。

在SolidWorks Simulation 管理器中右键单击【热力】,在弹出的菜单中选择【属性】,选择【属性】后系统弹出【热力对话框】,在选项标签中选择求解类型为【稳态】,选择解算器为【FFEPlus】,其它采用默认设置。单击【确定】按钮完成属性定义。

4.2 定义材料属性

点击【应用材料】选项,自建材料45#钢,添加到【应用】。材料:45#钢;热处理:淬火硬度HRC45-50;弹性模量(GPa):206;泊松比μ:0.3;屈服强度(MPa):1 480;抗拉强度(MPa):1 760;密度(kg/m3):7 800;热导率(W/(m·k)):61.3;比热(J/(kg·k)):452。

4.3 设定热负荷和边界条件

根据实际工作情况,将第一级传动太阳轮输出端限位销小端圆柱面和大端反侧平面设定为【温度】353 K。在【分割线】 所划分出的小封闭面上加载热功率为0.725 W 的【热量】。在【分割线】所划分出的环球面和大端圆柱面上应用【对流】,设置【对流系数】 为2 690.14 W/(m2·k),【环境温度】为353 K。在小端平面上应用【对流】,设置【对流系数】为6 W/(m2·k),【环境温度】为353 K。

4.4 网格划分

网格划分时,综合考虑计算机配置、有限元分析运算时间和第一级传动太阳轮输出端限位销实际体积,使用【网格控制】,设定单元大小约1.65 mm 的精细标准网格。共划分64 967个节点、44 853个单元。

4.5 热力分析结果

第一级传动太阳轮输出端限位销的热力分析结果如图4 所示。从图中可以看出,第一级传动太阳轮输出端限位销最高温度位于与第一级传动太阳轮输出端限位板接触区中心位置,大小等于360 ℃-273 ℃=87 ℃,大于规定的掘进机截割臂齿轮箱润滑油温度上限80 ℃,降低了润滑油膜承载能力,造成限位副基体材料局部直接接触,形成半干润滑,加剧了粘着磨损。但温度不是很高,不能对限位副基体材料硬度产生影响。

图4 第一级传动太阳轮输出端限位销温度分布云图

5 第二级传动太阳轮输出端限位板温度场分析

5.1 建立稳态热力分析

在SolidWorks 中打开先前已建好的、大端平面已分割的第二级传动太阳轮输出端限位板三维模型,启动SolidWorks Simulation,建立新算例【热力】。

在SolidWorks Simulation 管理器中右键单击【热力】,在弹出的菜单中选择【属性】,选择【属性】后系统弹出【热力对话框】,在选项标签中选择求解类型为【稳态】,选择解算器为【FFEPlus】,其他采用默认设置。单击【确定】按钮完成属性定义。

5.2 定义材料属性

点击【应用材料】选项,自建材料45#钢,添加到【应用】。材料:45#钢;热处理:淬火硬度HRC45-50;弹性模量(GPa):206;泊松比μ:0.3;屈服强度(MPa):1 480;抗拉强度(MPa):1 760;密度(kg/m3):7 800;热导率(W/(m·k)):61.3;比热(J/(kg·k)):452。

5.3 设定热负荷和边界条件

根据实际工作情况,将第二级传动太阳轮输出端限位板小端圆柱面和大端反侧平面设定为【温度】353 K。在【分割线】所划分出的小封闭面上加载热功率为0.05 W 的【热量】。在【分割线】所划分出的环面和大端圆柱面上应用【对流】,设置【对流系数】为1 465.92 W/(m2·k),【环境温度】为353 K。在小端平面上应用【对流】,设置【对流系数】为6 W/(m2·k),【环境温度】为353 K。

5.4 网格划分

网格划分时,综合考虑计算机配置、有限元分析运算时间和第二级传动太阳轮输出端限位板实际体积,使用【网格控制】,设定单元大小约2.55 mm 的精细标准网格。共划分76 151个节点、51 015个单元。

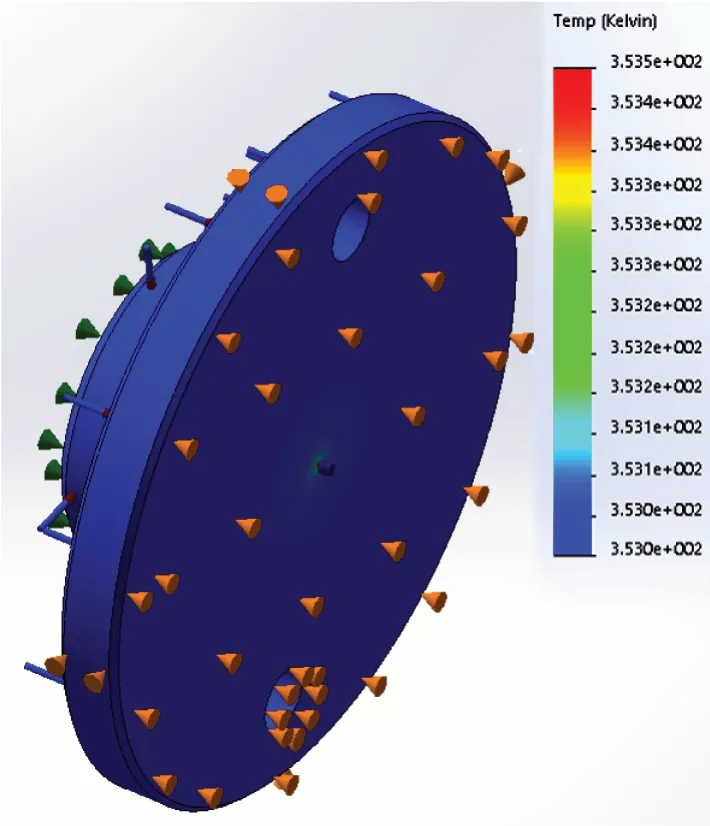

5.5 热力分析结果

第二级传动太阳轮输出端限位板的热力分析结果如图5 所示。从图中可以看出,第二级传动太阳轮输出端限位板最高温度位于与第二级传动太阳轮输出端限位销接触区中心位置,大小等于353.5-273=80.5 ℃,略大于规定的掘进机截割臂齿轮箱润滑油温度上限80 ℃,降低了润滑油膜承载能力,造成限位副基体材料局部直接接触,形成半干摩擦,加剧了粘着磨损。但温度不是很高,不能对限位副基体材料硬度产生影响,并且油膜的破坏程度小于第一级传动太阳轮输出端限位副接触面处。

图5 第二级传动太阳轮输出端限位板温度分布云图

6 第二级传动太阳轮输出端限位销温度场分析

6.1 建立稳态热力分析

在SolidWorks 中打开先前已建好的、大端球面已分割的第二级传动太阳轮输出端限位销三维模型,启动SolidWorks Simulation,建立新算例【热力】。

在SolidWorks Simulation 管理器中右键单击【热力】,在弹出的菜单中选择【属性】,选择【属性】后系统弹出【热力对话框】,在选项标签中选择求解类型为【稳态】,选择解算器为【FFEPlus】,其他采用默认设置。单击【确定】按钮完成属性定义。

6.2 定义材料属性

点击【应用材料】选项,自建材料45#钢,添加到【应用】。材料:45#钢;热处理:淬火硬度HRC45-50;弹性模量(GPa):206;泊松比μ:0.3;屈服强度(MPa):1 480;抗拉强度(MPa):1 760;密度(kg/m3):7 800;热导率(W/(m·k)):61.3;比热(J/(kg·k)):452。

6.3 设定热负荷和边界条件

根据实际工作情况,将第二级传动太阳轮输出端限位销小端圆柱面和大端反侧平面设定为【温度】353 K。在【分割线】 所划分出的小封闭面上加载热功率为0.05 W 的【热量】。在【分割线】所划分出的环球面和大端圆柱面上应用【对流】,设置【对流系数】 为516.93 W/(m2·k),【环境温度】为353 K。在小端平面上应用【对流】,设置【对流系数】为6 W/(m2·k),【环境温度】为353 K。

6.4 网格划分

网格划分时,综合考虑计算机配置、有限元分析运算时间和第二级传动太阳轮输出端限位销实际体积,使用【网格控制】,设定单元大小约1.65 mm 的精细标准网格。共划分64 680个节点、44 669个单元。

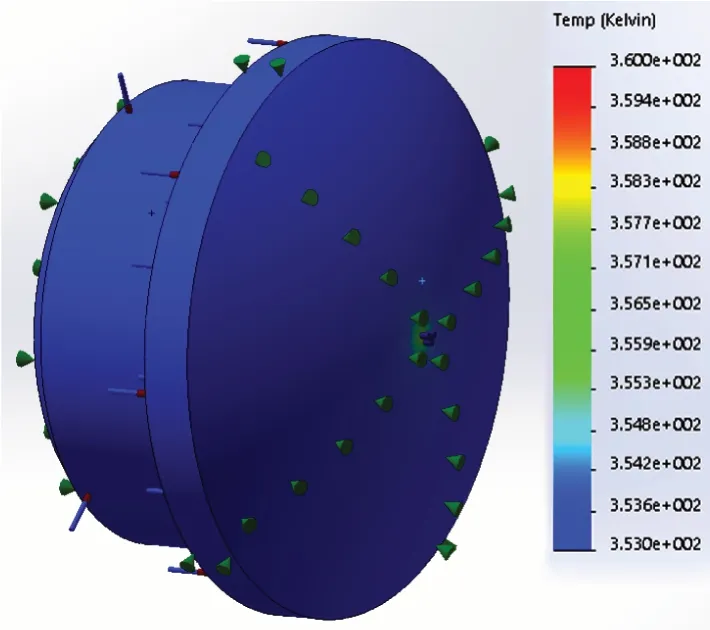

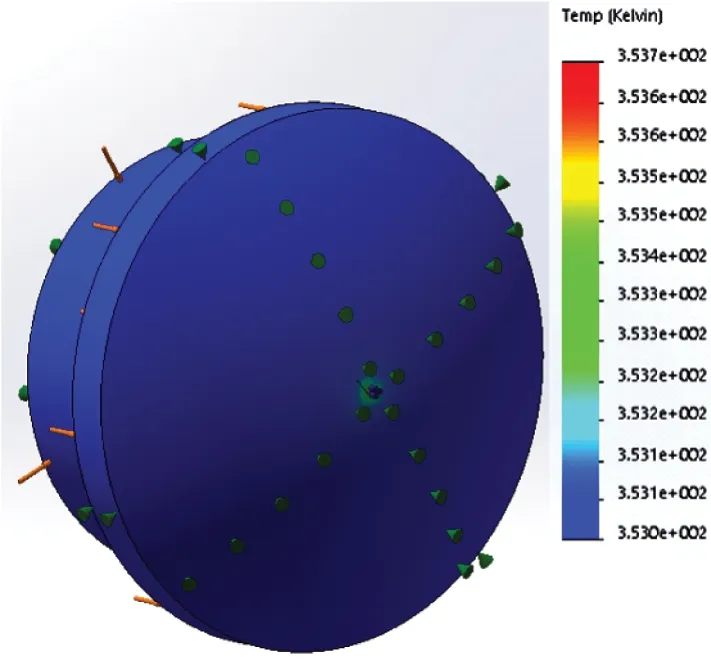

6.5 热力分析结果

第二级传动太阳轮输出端限位销的热力分析结果如图6 所示。从图中可以看出,第二级传动太阳轮输出端限位销最高温度位于与第二级传动太阳轮输出端限位板接触区中心位置,大小等于353.7 ℃-273 ℃=80.7 ℃,大于规定的掘进机截割臂齿轮箱润滑油温度上限80 ℃,降低了润滑油膜承载能力,造成限位副基体材料局部直接接触,形成半干润滑,加剧了粘着磨损。但温度不是很高,不能对限位副基体材料硬度产生影响,并且油膜的破毁程度小于第一级传动太阳轮输出端限位副接触面处。

图6 第二级传动太阳轮输出端限位销温度分布云图

7 结束语

掘进机截割臂齿轮箱第一、二级传动太阳轮限位板、限位销最高温度分别位于各级传动限位板与限位销接触区中心位置,均高于规定的掘进机截割臂齿轮箱润滑油温度上限,降低了润滑油膜承载能力,造成限位副基体材料局部直接接触,形成半干润滑,加剧了粘着磨损。但温度不是很高,不能对限位副基体材料硬度产生影响。因此,掘进机截割臂齿轮箱第一、二级传动太阳轮限位板、限位销在预测粘着磨损寿命时材料硬度取限位副组成材料硬度HRC45。

掘进机截割臂齿轮箱第二级传动太阳轮限位板、限位销最高温度低于第一级传动太阳轮限位板、限位销最高温度,第二级传动太阳轮限位板、限位销接触面处油膜的破坏程度小于第一级太阳轮输出端限位副接触面处。因此,掘进机截割臂齿轮箱第一级传动太阳轮限位副粘着磨损寿命比第二级传动太阳轮限位副粘着磨损寿命短。