管接头修理方法探讨

2022-02-24王洋郭立宇孟庆国王大宏孙苹

王洋,郭立宇,孟庆国,王大宏,孙苹

大连长丰实业总公司 辽宁大连 116038

关键字:管路系统 ;管接头;修理;夹持工具;自动进给;表面粗糙度

1 序言

管接头是气体或液体输送系统中的重要部件,广泛应用于航空、航天和交通工具的动力系统中[1],它的质量将直接决定飞机的性能[2]。管接头将导管、活门和传感器等结构连接起来构成整个输送系统,并起到防止管路系统中介质泄漏的作用。在飞机管路系统中,由于管路长期处于高压、高油和振动的运行环境,所以安全性与可靠性是管路系统重要的考核指标, 而管接头是这一系统中的重要连接节点。为确保接头质量的可靠性和密封性,对管接头的尺寸精度(密封锥面角度和开口尺寸)[3]、几何精度(圆度、径向圆跳动和同轴度)、表面质量(不能有磕伤、划痕、刀痕和加工褶皱等外观缺陷)及接头锥面的表面粗糙度等方面均提出了严格的要求[4]。

2 研究背景

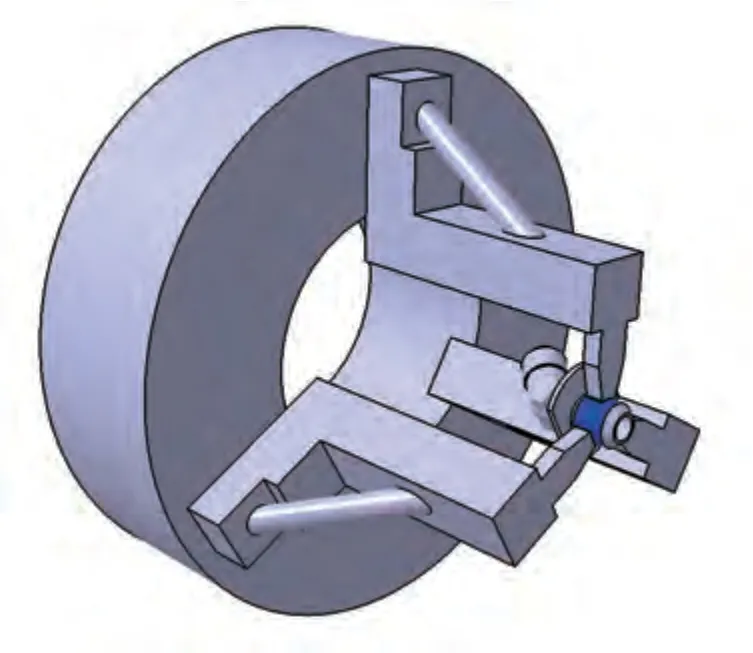

我厂大修的某型飞机,由于服役年限较长,管接头长期在复杂的工作环境下运行,所以接头锥面的表面粗糙度、可靠性与密封性均已不同程度地降低。为了提升装备修理质量,提升整机的安全性,迫切需要对整机接头进行换新或利旧修理。单架飞机大约可分解出数百件形状各异的管接头,除钢制、铝制接头外,钛合金管接头的占比是较高的,之前一直采取锪刀锪修的方法,修理后产品的质量、合格率一直不高,单架机的管接头换新的成本为50余万元。进一步统计后发现,管接头的损伤多为锥面配合处挤压损伤,分析后得出:管接头重复利用的价值极大,需要对各类管接头(见图1)进行利旧修理。

图1 各类管接头

查阅资料并借鉴修理经验,了解到因管接头锥面配合不好而导致的管路系统渗漏油故障,行业内普遍采用锪刀锪修管接头锥面的修理方法,但修理效率、锪修的表面质量一直不理想,不能满足新的修理需求。本文对此进行深入分析,提出了车修锥面的修理方法,不仅克服了管接头装夹困难的难题,确保了定位精度,提高了装夹效率,还优化了工艺流程,设计制作专用夹具,选择合理的加工参数,提高了管接头的修理效率。

3 方法与可行性论证

在飞机管接头修理的过程中,应用了锥面修理的通用方法。下面以单项管接头为例,介绍锥面修理的实现过程。依据管接头图样要求(见图2),管接头锥面角度为74°±30′,与导管喇叭口通过导管螺帽联接。为了确保密封性,要求锥面的表面粗糙度值Ra=0.8μm,要求锥面与螺纹中径的径向圆跳动量≤0.05mm。

图2 管接头

3.1 设计与制作夹持工具

通过查阅相关资料[5],按照图样要求,再结合现场经验,设计的总体方案是在卧式车床上设计夹持工具夹持管接头,通过车床旋转带动管接头转动,通过改造车床小托板实现自动进给,完成车修锥面加工。设计夹持工具时,首先考虑管接头形状各异的外形特征,需满足在车床上装夹的要求[6];其次在不损伤螺纹的前提下,能保证锥面与螺纹的同轴度≤0.05mm;此外,还要求在车修锥面过程中,能够提供稳定、持续并可控的车削力[7]。

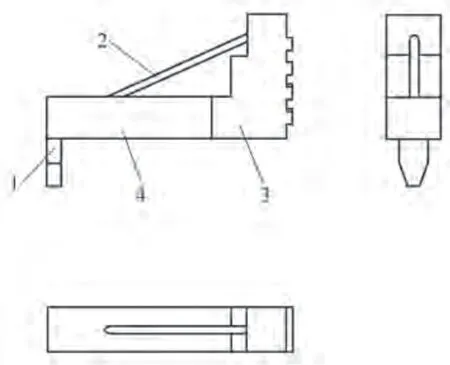

考虑以上要点,完成夹持工具的初步结构设计,设计出夹持工具的三维模型(见图3)和单个卡爪结构(见图4)。该夹持工具主要由活动卡爪、连接杆、固定支承杆和螺纹夹持爪构成。

图3 三维模型

图4 单个卡爪结构

在结构设计的基础上,对部分重要零部件进行细节设计如下。

1)活动卡爪借用车床通用卡爪,而连接杆、固定支承杆均选用优质30CrMnSiA合金钢作为原材料。螺纹夹持爪的原材料选用优质黄铜,这样的夹持爪既不会碰伤零件,又可以保护螺纹,且夹持稳定。

2)夹具组装时,首先将连接杆和固定支撑杆进行强化热处理,保证其具有高强度和刚度,具备了稳定的夹持性能后,再将各部件使用焊接的方式连接在一起[8]。

3)调试时,为保证夹具的定位精准,螺纹夹持部分需进行粗车、精车调试,将半成品三爪安装在车床卡盘上,使用螺纹刀加工螺纹夹持爪的螺纹部分,制作完成后组装如图5所示。

图5 夹具组装

4)调试完成后,随即对装夹效果进行检查,使用夹具装夹管接头螺纹部分后,打表检测径向圆跳动量情况(见图6),管接头锥面的径向圆跳动≤0.05mm。

图6 径向圆跳动量检测

3.2 小托板的改造设计

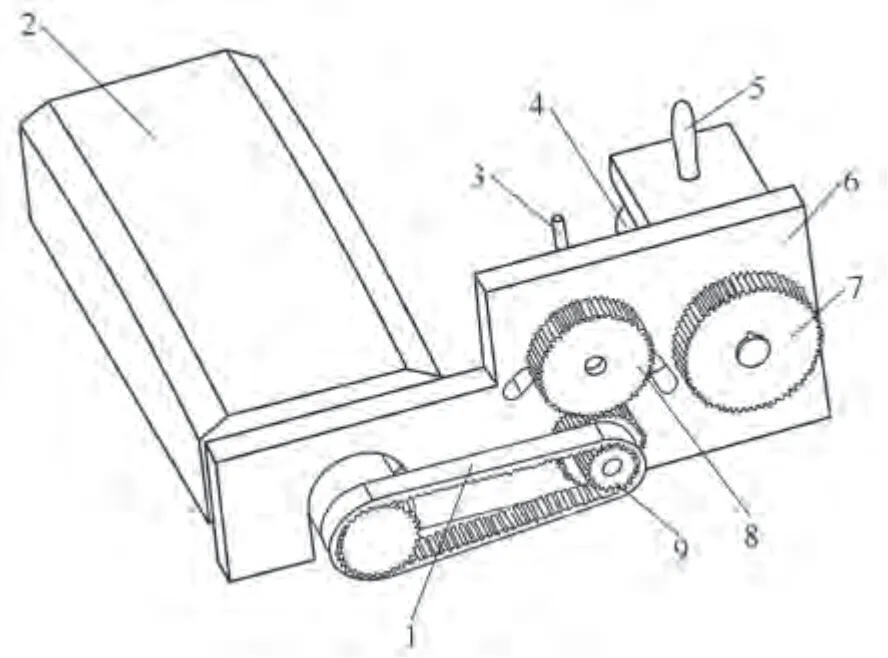

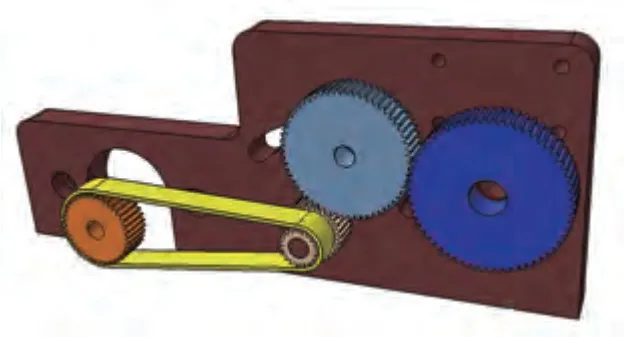

完成夹持工具设计后,设计小托板的改造结构,如图7所示。

图7 小托板改造结构

1)选用转速恒定(100r/min)的伺服电动机提供动力。

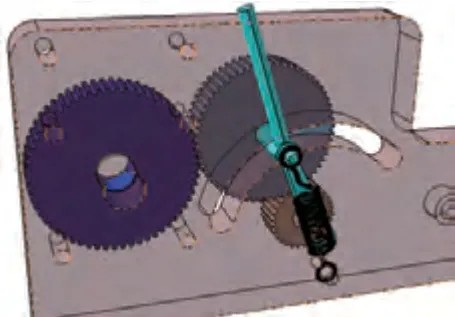

2)传动方法如图8所示,通过齿轮变速机构与同步带轮相连,然后通过同步带与小托板上的同步带轮相连,实现小托板的匀速自动进给。通过更换齿轮实现可变速调节进给,可有效满足产品的表面精度和尺寸精度要求,总传动比为50∶25、55∶25、60∶25、70∶25和80∶25。

图8 传动方法

3)考虑到伺服电动机重复性开闭会降低其使用寿命,在小托板改造结构中设计了一个可移动齿轮,该齿轮右移拨杆来控制位置,通过中断齿轮传动来实现小托板进给控制(见图9)。

图9 小托板进给控制

4)小托板结构改造后的组装效果如图10所示。

图10 小托板结构改造后的组装效果

3.3 确定管接头修理方法及操作步骤

车修过程在卧式车床上进行,调整车床主轴转速,使其满足500~1000r/min的要求(螺纹≤M12时主轴转速为800~1000r/min;螺纹>M12时主轴转速控制在500~600r/min)。根据管接头的外形特点,装夹工具夹持螺纹部分,管接头随主轴旋转,将车修刀具安装在车床刀架上夹紧后,小托板旋转37°,配合大托板、中托板的前后移动,使刀具与锥面轻轻接触实现对刀,退出后设置0.05~0.08mm吃刀量,随着小托板自动进给装置的起动,实现自动车修。车修完成,停止进给,退出刀具,主轴停止旋转,检查管接头表面质量,合格后即完成车修过程(见图11)。

图11 车修过程

为了使单架飞机的管接头修理达到预期效果,进一步细化修理操作步骤,用于指导操作人员操作,具体操作步骤如下。

1)将单架飞机上管接头分解后按部位区分存放,包括发动机舱接头、机械管接头、尾梁接头、外翼和垂尾接头等。

2)管接头采用超声波清洗仪CQX25-24配合300#清洗剂进行清洗,清洗时间5~8min,清洗后用压缩空气吹干。

3)配合5~10倍放大镜目视检查所有管接头。包括管接头内锥面、球面、螺纹处、保险丝孔、非工作面、内孔和表面镀层等。

4)夹持工具夹持管接头后对管接头车修。需注意如下事项:钢制管接头、钛合金管接头使用H13A刀块车修外锥面,铝制管接头使用H10刀块车修外锥面,车修规格在M12以下的管接头时,主轴转速控制在800~1000r/min;车修M12以上管接头时,主轴转速控制在500~600r/min。修理完成后用什锦锉尖端倒钝,制R0.2mm的圆角。

5)内锥面研磨修理时,采用车床夹持钢制研磨棒,配合220#/320#研磨砂与机油的混合液研磨修理,主轴转速控制在300~400r/min。内锥面抛光时,采用羊毛毡配合M14氧化铬研磨膏抛光修理,主轴转速控制在300~400r/min。

6)检查管接头的非工作表面时,允许有轻微划伤,划伤深度≤0.3mm(壁厚>2mm的接头,划伤深度应≤0.5mm)。管接头上损坏的保险丝孔,在其相邻的棱角上钻制新孔,保证扣压螺帽上有两个良好的保险丝孔。

7)管接头上非工作面的锈蚀痕迹允许使用手持打磨机除锈,除锈后涂清漆Q14-31防护。扣压螺帽内的锈蚀痕迹,使用自制工具配合800#砂纸除锈。

8)对所有的管接头依据原机件图样要求,进行表面处理。

9)对管接头进行无损检测,采用荧光渗透或磁粉探伤进行检测。检测完成后,采用超声波清洗仪CQX25-24对管接头进行二次清洗,并经压缩空气吹干,避免管接头内混入多余物或杂质。

10)修理完成检验合格后,分区存放并及时交付下一工序。

3.4 车修效果检查

为进一步验证车修效果,对锥面采取以下3项检查。

(1)外观检查 用5~10倍的放大镜对管接头锥面进行目视检查。一方面检查车修后表面质量,车削痕迹是否呈连续、均匀状,呈连续、均匀状时判定为合格;另一方面检查锥面是否存在斑点、凹坑,夹杂划痕、碰伤等缺陷。当存在上述缺陷时,表面粗糙度不达标,通过目视检查能够筛选出这类不合格产品。

(2)表面粗糙度检查 依据产品图样要求,管接头车修后锥面的表面粗糙度值Ra达到0.8μm。对此选用表面粗糙度对比样块进行对照检查,当存在不确定的产品时通过专用仪器进行检测。用表面粗糙度测量仪检测表面粗糙度,确保每件产品均符合要求。经实际检测后结果均满足图样要求,证明车修质量较高。

(3)锥面角度检查 依据产品图样要求,锥面角度为74°±30′,一方面借用着色规着色的方法判定锥面角度是否合格;另一方面使用投影仪投影检查锥面角度,确保锥面角度合格。

通过上述3项检查,可以证明车修后产品质量合格,满足图样技术要求,达到车修效果。

4 结束语

按照上述管接头的修理方法,保证修理质量的同时大幅提升了修理效率,单件飞机的管接头修理周期控制在15天内,通过了车间、工厂的质量评审,得到专家们的一致认可。产品装机使用后,保证了在整个大修周期内质量可靠。目前,管接头修理工艺已得到固化,已累计完成了百余架飞机的管接头修理任务,产品合格率保持在较高水平。车修方法的成功运用,解决了管接头修理的技术难题,每年可为工厂节约外购资金1000余万元,经济效益可观。同时,对工厂的飞机维修总体工作来说,关键器材得到了保障,为飞机的按期交付奠定了基础。