穿斗式木结构中节点的抗弯性能试验研究

2022-02-24郭婷杨娜周海宾王双永

郭婷,杨娜,周海宾,王双永

(1. 北京交通大学 土木建筑工程学院,北京 100044;2. 中国林业科学研究院 木材工业研究所,北京 100091)

穿斗式木结构是中国传统建筑木结构的重要结构形式之一,广泛分布于中国西南地区。穿斗式木结构在横向用一根穿枋贯通多根立柱形成一榀排架,在纵向用斗枋连接横向排架形成空间框架结构。其梁柱一般采用榫卯进行连接,横向梁柱节点多为直榫连接,纵向梁柱节点则形式多样,有透榫连接、燕尾榫连接、榫卯搭接等。

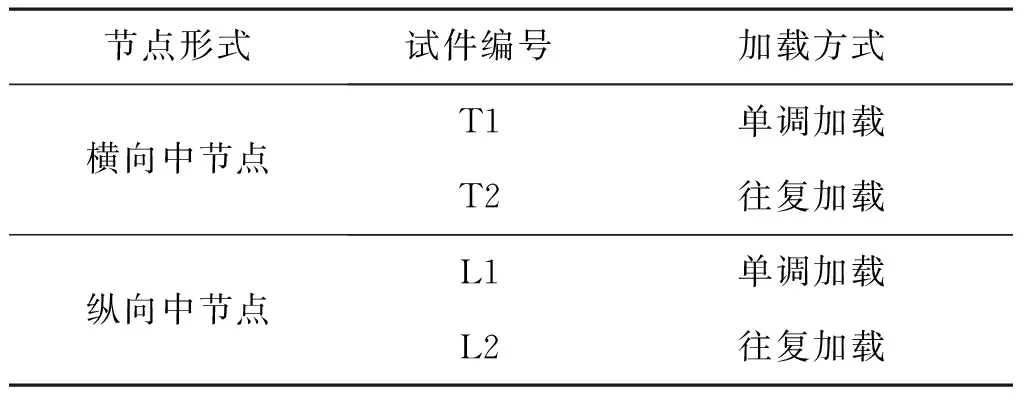

上述研究大多针对木结构直榫和透榫边节点展开,关于直榫中间节点的研究很少,目前尚无关于穿斗式木结构纵向中节点的研究报道。笔者基于贵州黔东南地区穿斗式木结构的构造形式,设计制作了4个中间节点足尺模型试件,包括2个横向中节点试件和2个纵向中节点试件,研究了两类节点的破坏形态、弯矩承载力、抗弯刚度、延性和耗能能力等,可为全面掌握穿斗式木结构的力学性能提供参考依据。

1 试验概况

1.1 模型设计与制作

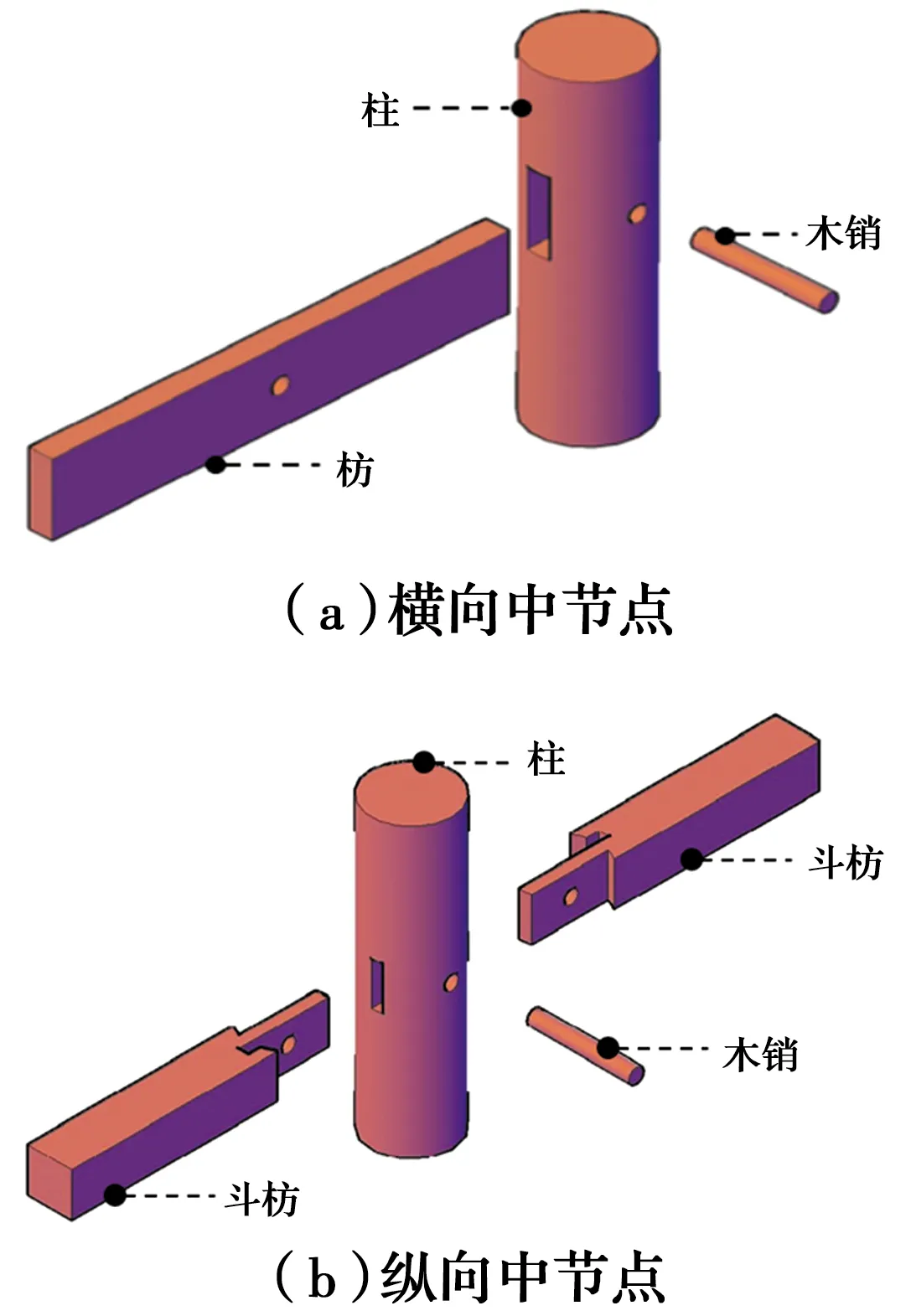

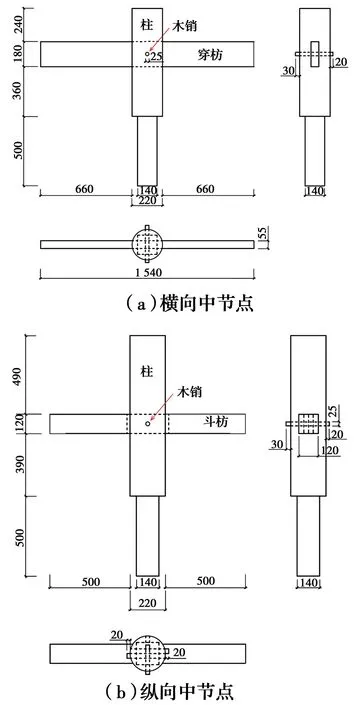

穿斗式木结构横向中节点和纵向中节点的构造形式如图1所示,横向中节点为直榫节点,由一截面不变的穿枋(梁)贯穿柱上卯口,并辅以木销定位;纵向中节点为榫卯搭接节点,两侧斗枋的榫头分别穿透柱上卯口,并辅以木销定位。试验试件的具体构造及尺寸如图2所示,分别对两类节点试件进行单调加载试验和往复加载试验,试件名称和加载方式见表1。

图1 穿斗式木结构中节点构造形式Fig.1 Construction of interior joints of Chuan-Dou

图2 试件尺寸

表1 试验工况Table 1 Test conditions

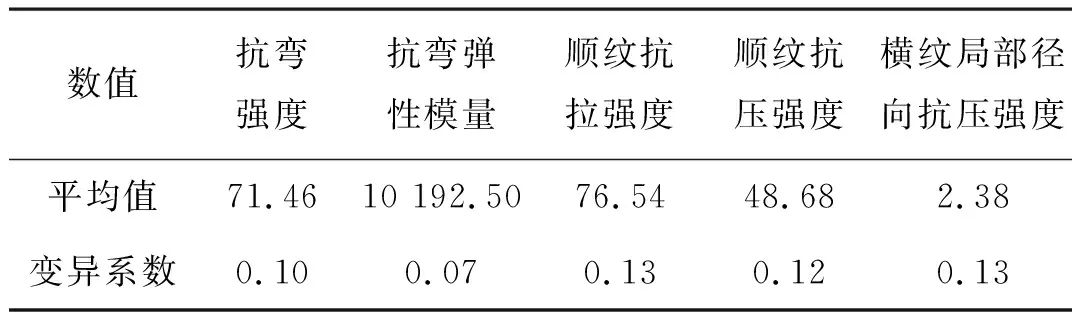

试件由贵州当地杉木制作而成,根据《木材物理力学性质试验方法》[10]进行材性试验,得到杉木的物理力学性能参数,如表2所示。

表2 杉木物理力学性能参数Table 2 Mechanical properties of fir MPa

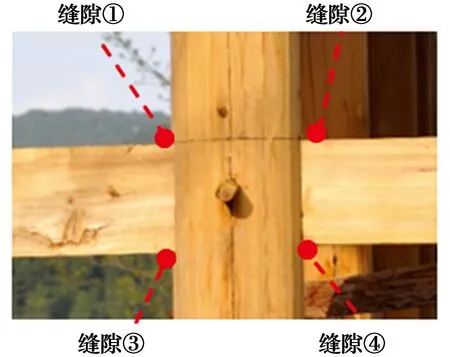

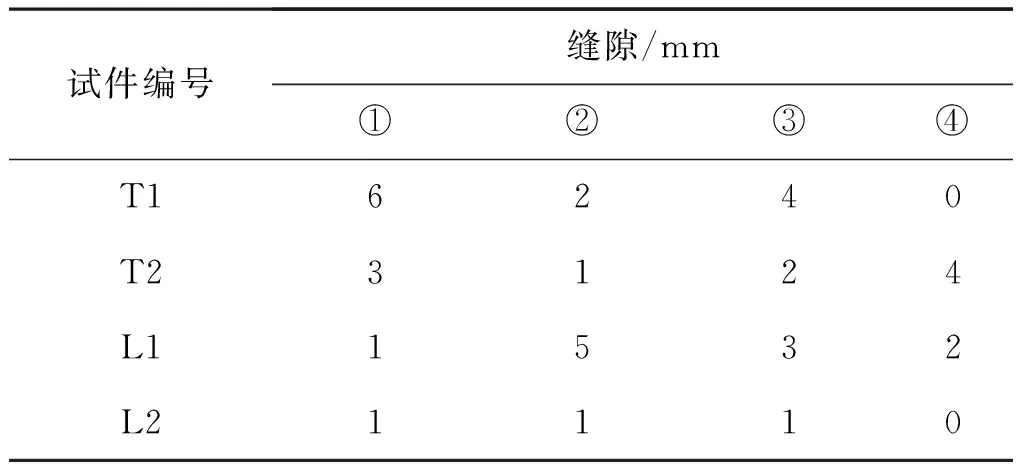

因加工制造误差及木材干缩导致节点试件榫卯之间存在初始缝隙,缝隙位置及具体数值如图3和表3所示。

图3 节点缝隙位置及编号Fig.3 Gap positions and numbers of

表3 试件初始缝隙Table 3 Initial gaps of mortise-tenon specimens

1.2 试验方案

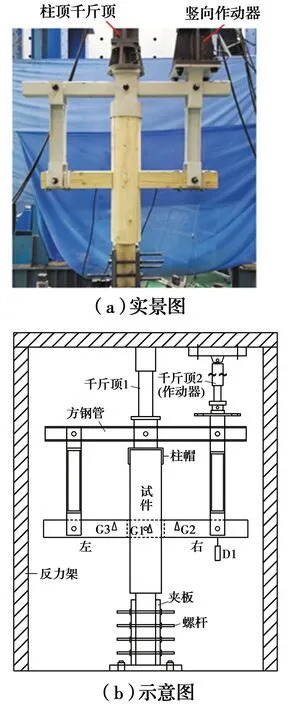

1.2.1 加载方案 为实现中节点左右两侧位移的协同加载,设计了如图4所示的杠杆臂加载装置:柱顶搁置柱帽,柱帽顶部与3块钢板组成方形槽孔,方钢管贯通此槽孔,一根螺杆穿过两块竖向钢板和方钢管中间螺孔,方钢管两侧分别通过螺杆与左侧竖向钢杆顶部的U型头及右侧竖向钢杆顶部的方形槽孔铰接,竖向钢杆底部的U型头通过螺杆与穿枋或斗枋铰接,竖向钢杆和方钢管、枋之间预留足够空隙,以保证方钢管和枋在试验过程中的自由转动。

图4 加载装置和测点布置Fig.4 Loading setup and layout of measuring

单调加载时,加载系统由千斤顶、油泵控制台和反力架组成,反力架上安装两个千斤顶,千斤顶1施加10 kN柱顶竖向荷载以模拟实际结构中柱顶的受力情况,千斤顶2施加梁上竖向荷载为节点提供弯矩;为保证柱在加载过程中不发生平面内转动,柱根部通过夹板以及螺杆与地梁固定刚接。往复加载测试中则将千斤顶2更换为竖向作动器,以施加竖向位移,其他设备与单调加载装置相同(图4(a))。

单调加载试验采用力控制,每步增加0.4 kN,当出现以下任一情况时,停止加载:1)荷载或位移达到加载设备量程;2)继续加载荷载值不变;3)荷载掉落至最大荷载的80%或节点发生破坏。低周往复加载试验参考欧洲规范EN12512-2001[11]中的规定,采用变幅转角控制的加载方式,加载位移为0.25θy和0.5θy时,各加载1个循环;加载位移为0.75θy、1.0θy、2.0θy和4.0θy时,各加载3个循环,直至节点发生破坏或达到加载设备量程,θy为节点屈服转角,由单调加载试验结果得到。纵向中节点的单调加载试验结果表明此类节点接近脆性破坏,因此,根据最大弯矩对应的转角θmax确定节点往复加载的幅值,分别取0.1θmax、0.2θmax、0.4θmax、0.6θmax、0.8θmax、θmax作为加载幅值,其中,前两个幅值加载1个循环,其他幅值均加载3个循环。

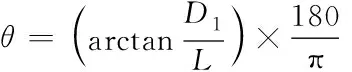

1.2.2 量测内容 试验中所施加的荷载由千斤顶或作动器的测力元件测得。测点布置如图4所示。1)在节点中心、距柱边缘左右两端约100 mm的穿枋(斗枋)上各布置一个倾角计(G1、G2和G3),用于测量各构件的转角;2)在枋上施加荷载位置处布置1个位移计D1,用于测量加载点的竖向位移,可计算得到枋的转角,并和倾角计计算得到的结果进行对比验证。试验中的位移和倾角通过DHDAS动态信号采集分析系统自动采集。

节点弯矩由式(1)计算得到,其中F为千斤顶或作动器施加的荷载,L为加载点至节点转动中心的距离,试验中为500 mm;节点转角由式(2)或式(3)计算得到。其中,θL为左侧枋转角;θR为右侧枋转角。

M=F×L

(1)

θL=G3-G1;θR=G2-G1

(2)

(3)

2 试验现象和破坏模式

2.1 横向中节点

横向中节点试件T1的卯口和榫头顶面之间存在2~6 mm的初始缝隙。在单调加载初期,随着弯矩增加,榫头发生转动,构件之间因相互摩擦挤压发出轻微“嗝嗝”声;当榫头表面与卯口接触后,榫头发生横纹挤压变形,且随着转角增大,变形加剧,嵌压区域附近木纤维因弯曲效应被不断拉断,节点的“嘎嘣”声愈加频繁,但节点能继续承载,直至节点转角达到18.64°(1/3.08)时,千斤顶达到量程,加载结束。此时节点转角已远远超过《古建筑木结构维护与加固技术规范》(GB 50165—92)中的古建筑木结构弹塑性层间位移角限值1/30(0.03 rad),且试件T1尚有继续承载的潜能。拆卸试件后可以看到,榫头在榫卯挤压区域发生严重塑性变形(图5(a));木销因局部受荷发生了弯剪变形(图5(b))。

图5 试件T1破坏形态Fig.5 Failure mode of specimen

横向中节点试件T2在低周往复荷载作用下,也于榫卯接触位置发生嵌压变形,嵌压区域附近木纤维因受弯被拉断,如图6所示。拆卸试件后发现木销无明显变形。

图6 试件T2破坏形态Fig.6 Failure mode of specimen

2.2 纵向中节点

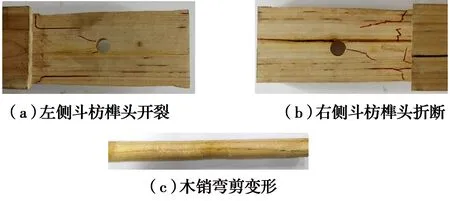

纵向中节点试件L1存在1~5 mm的初始缝隙。在单调加载初期,节点因构件之间相互摩擦挤压发出轻微“嗝嗝”声;随着转角增大,榫卯接触发生挤压变形;当梁柱间相对转角达到5.8°时,节点发出较大嘎嘣声,右侧斗枋枋端下部嵌压进柱中;继续加载过程中,嘎嘣声愈加频繁,随着一声很大的“嘎嘣”声,荷载掉落,卸载超过最大荷载的20%,认为节点发生破坏,停止加载。拆卸试件后,观察到节点除了在榫卯接触处发生嵌压塑性变形外,榫头销孔附近木材发生开裂(图7(a)、(b)),木销发生弯剪变形(图7(c))。

图7 试件L1破坏形态Fig.7 Failure mode of specimen

纵向中节点试件L2在往复加载初期,节点无明显现象,当榫卯接触处挤紧后,榫头发生轻微嵌压;当试件向上加载至转角位移2.3°的第3个循环时,左侧斗枋榫头上部压屈劈裂;继续加载,卯口处构件的压屈变形愈加严重,节点因木纤维断裂发出“嘎嘣”声;当试件向上加载至转角位移3.5°的第1个循环时,左侧斗枋榫头底部压屈断裂;继续加载过程中,节点因木纤维开裂不断发出的“噼啪”声越来越大且愈加频繁;当试件向上加载至转角位移4.6°的第1个循环过程中,木纤维进一步断裂,掉荷严重,表明节点失效。试件拆卸后,观察到节点在榫颈位置发生折断,销孔附近发生斜纹开裂,木销发生弯剪变形(图8(a)~(c))。

图8 试件L2破坏形态Fig.8 Failure mode of specimen

3 单调加载试验结果

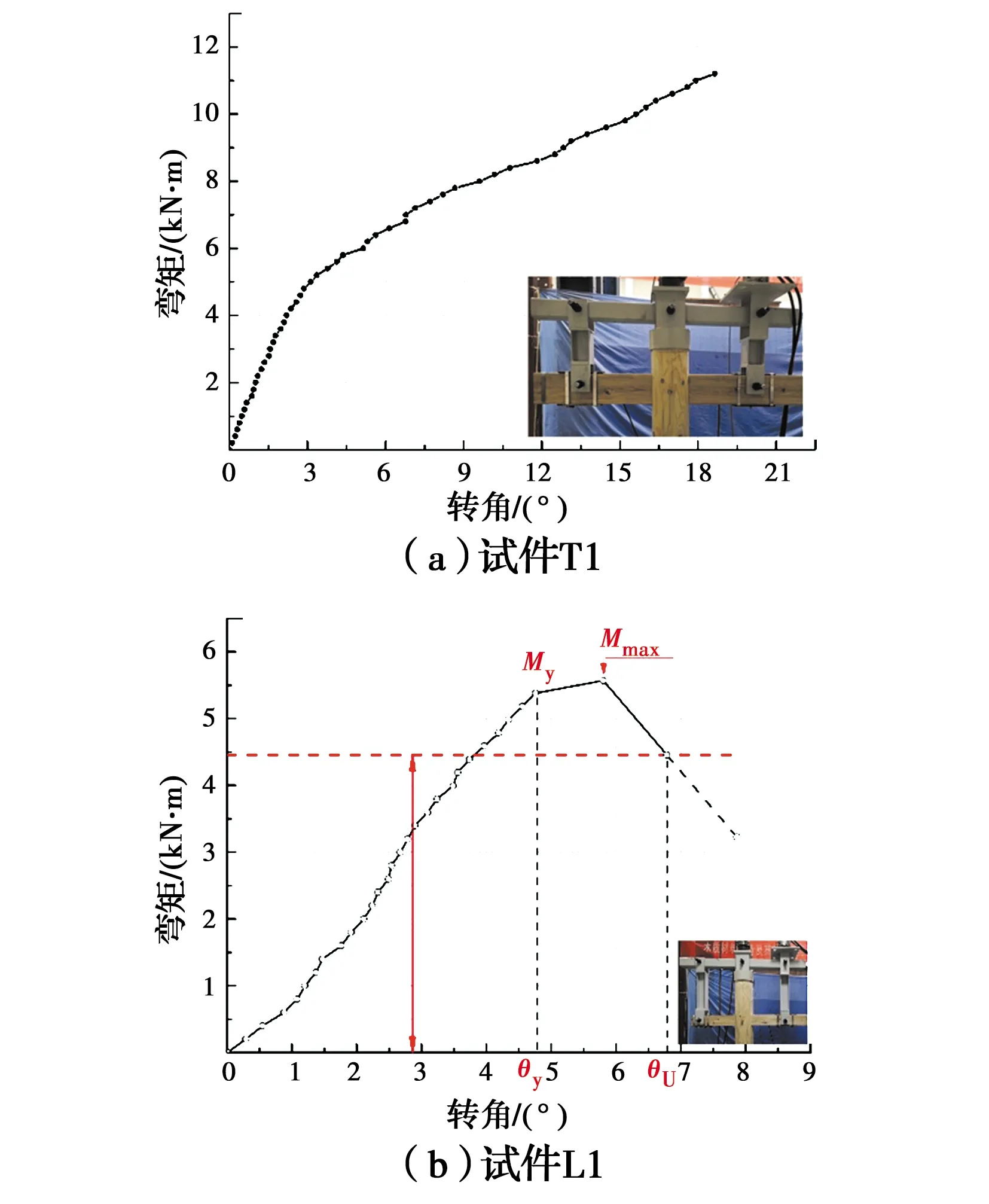

图9 单调加载作用下的弯矩转角曲线Fig.9 Moment-rotation curves under monotonic

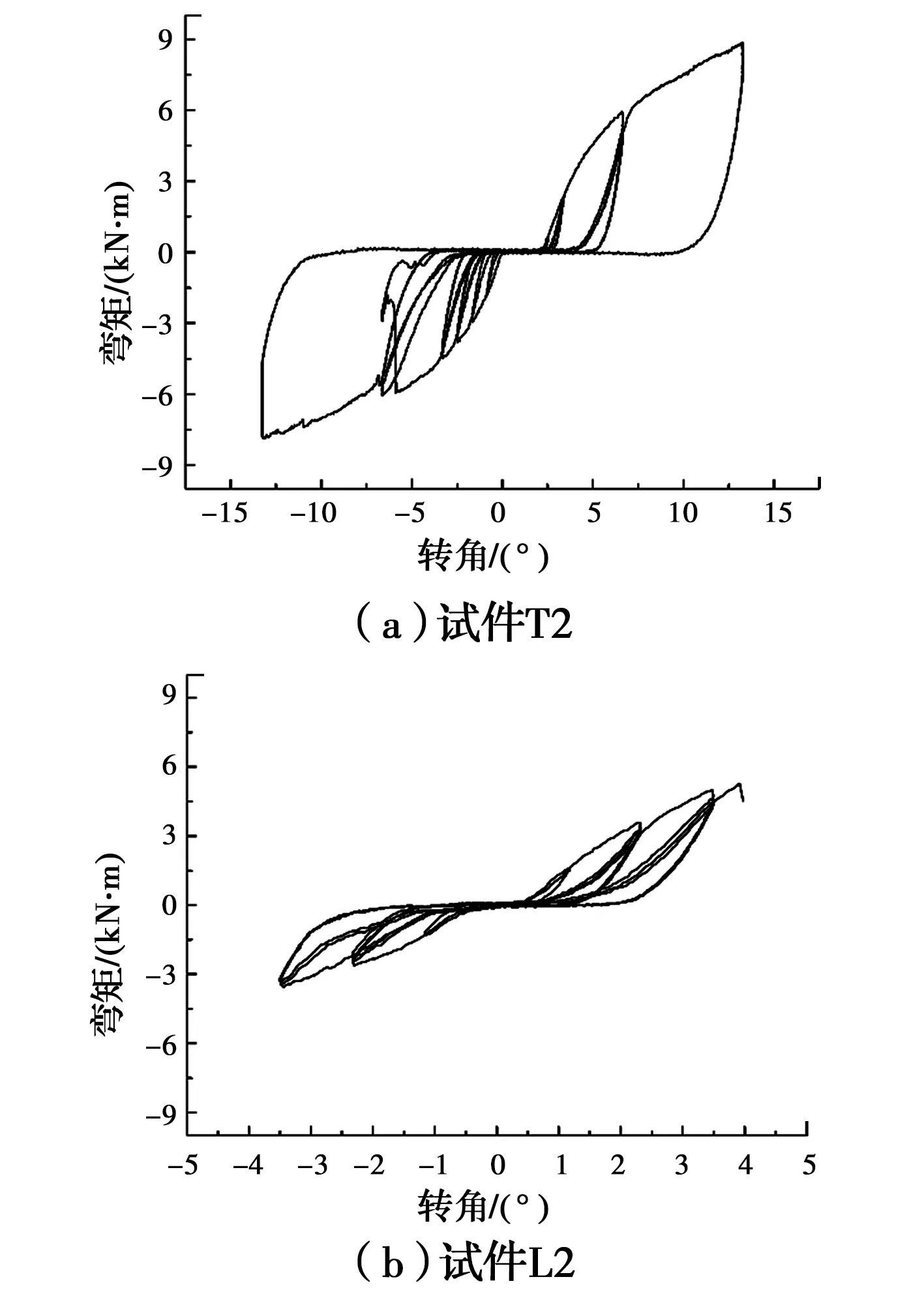

表4 节点力学性能参数Table 4 Mechanical properties of joints

4 低周往复加载试验结果

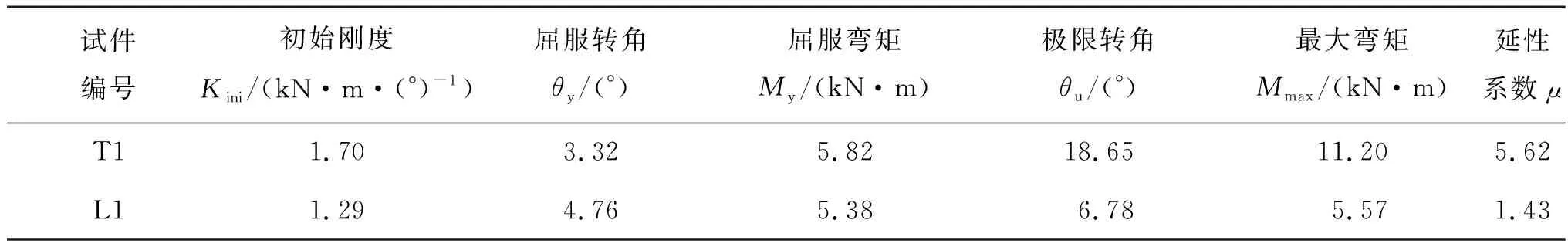

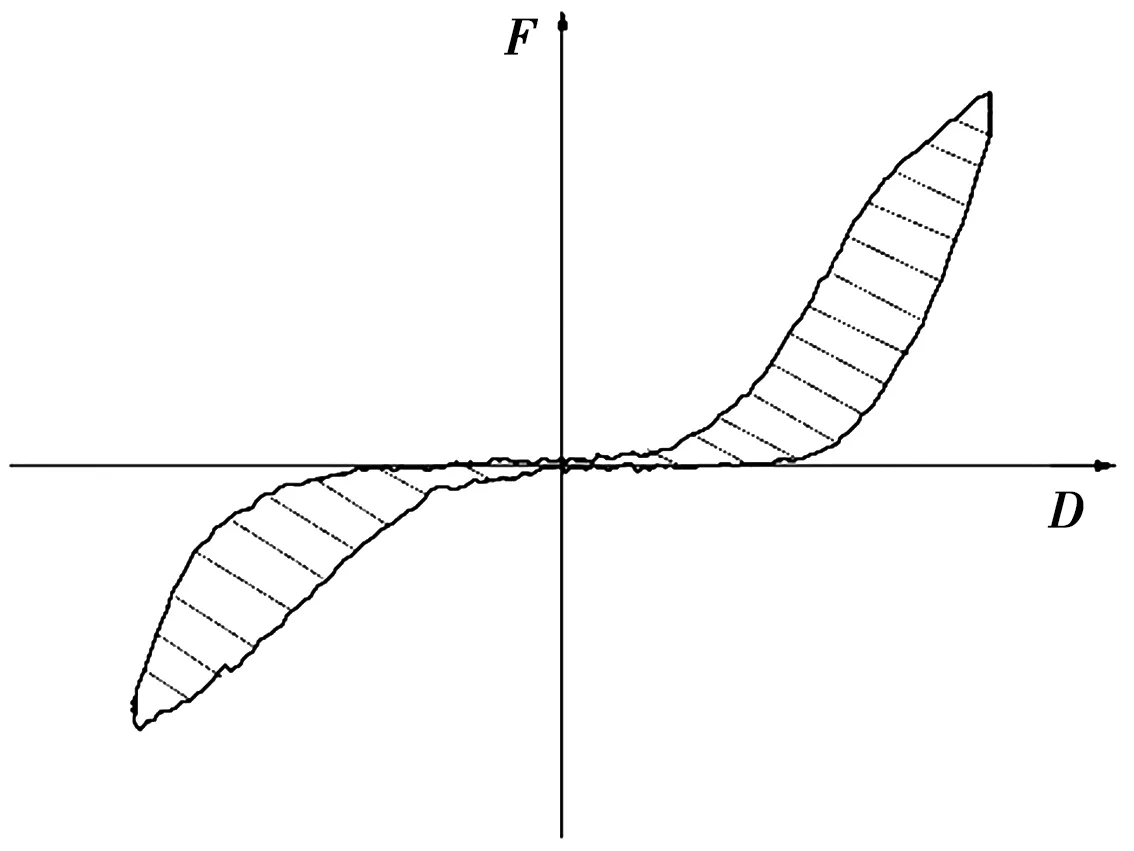

4.1 滞回曲线

图10 弯矩转角滞回曲线Fig.10 Moment-rotation hysteretic

4.2 骨架曲线

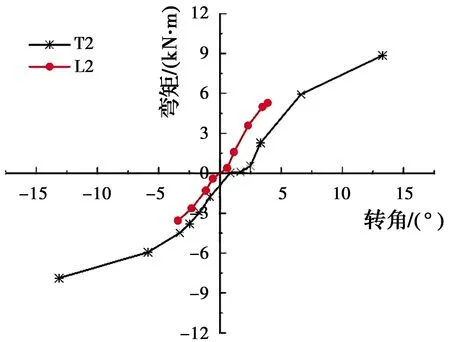

图11 弯矩转角骨架曲线Fig.11 Moment-rotation skeleton

4.3 刚度退化

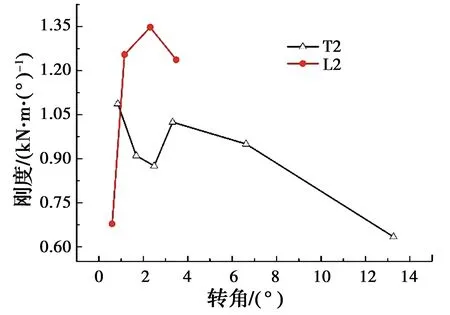

在加载过程中,节点刚度发生退化,采用割线刚度表征节点的刚度退化特征,由式(4)计算得到。

(4)

式中:±Mi为第i级位移循环正、负向加载的峰值弯矩,±θi为±Mi对应的转角。

按式(4)计算得到试件T2和L2的刚度退化曲线如图12所示,从中可以看出,试件T2的初始刚度在加载前期随转角的增加而减小,这是由于试件榫卯处初始缝隙较大,在加载前期主要依靠摩擦力抵抗弯矩,随着转动次数增加,节点表面粗糙度降低,摩擦力减小,节点刚度随之减小,当转角达到3.32°后,节点之间的榫卯接触挤紧,刚度突然增加,之后榫卯之间产生累积嵌压塑性变形,刚度随转角的增加而减小;由于初始缝隙较小,在加载初期,试件L2节点的榫卯处接触挤紧,节点刚度随转角增大而增加,当榫卯接触处发生塑性变形后,节点刚度则降低;对比试件T2和L2的刚度退化曲线可见,T2的初始刚度较L2大。

图12 刚度退化曲线Fig.12 Stiffness degradation

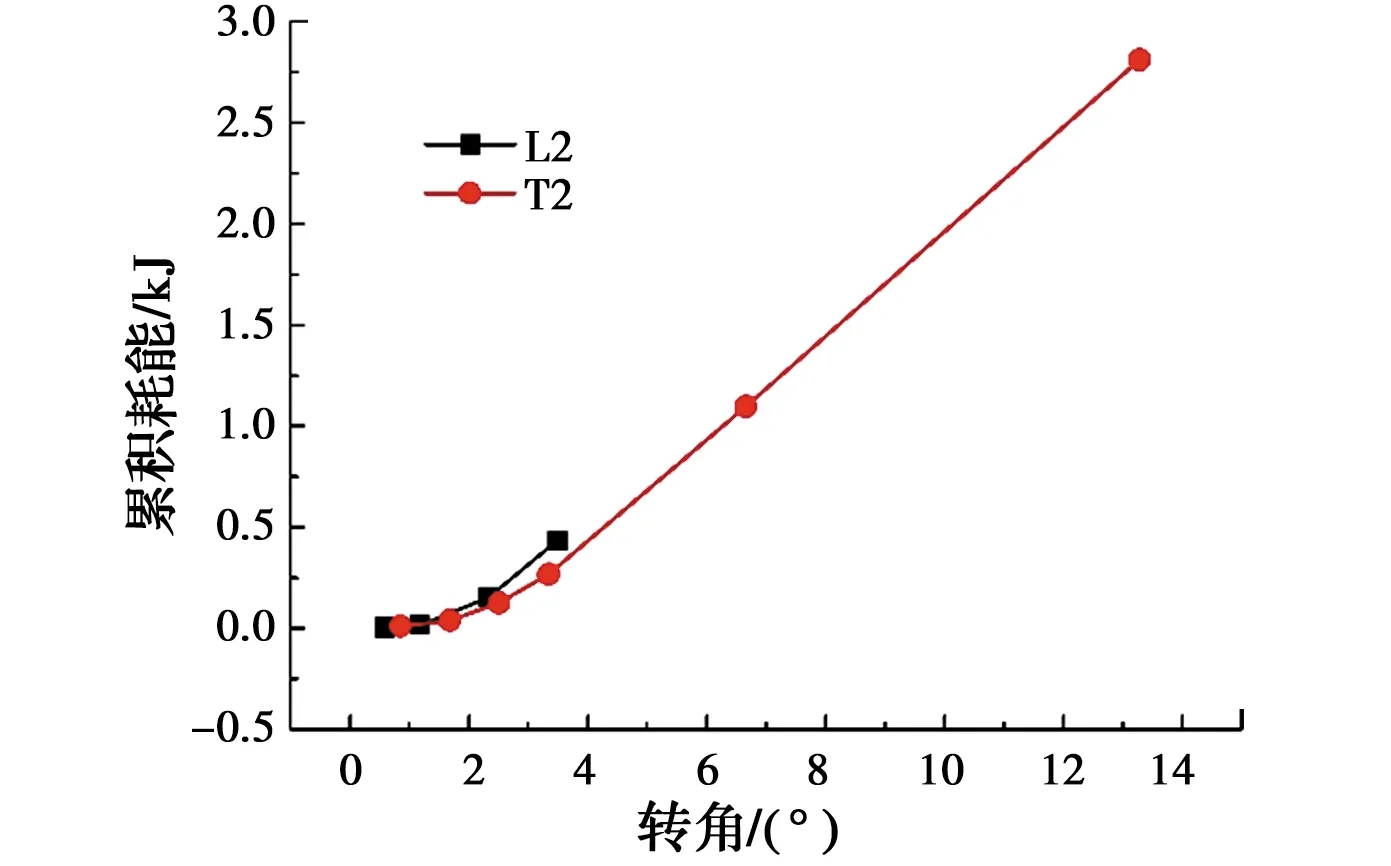

4.4 耗能能力

图13 耗能能力计算示意图Fig.13 Schematic diagram of energy dissipation

试件T2和L2的累积耗能如图14所示,可以看出:当转角小于2.5°时,两个试件的耗能能力接近,节点在此阶段主要由构件之间的摩擦耗能;当转角约为3.5°时,试件L2的累计耗能值较大,这是由于试件L2在此阶段因榫颈折断发生破坏,消耗了更多能量,之后试件失效;试件T2的累积耗能随转角增大而不断增加。

图14 耗能

4.5 变形能力

变形能力是衡量结构或构件抗震性能的一个重要指标[9]。在低周往复荷载作用下,试件T2的转动变形很大,达到了13°(0.23 rad),远远超过《古建筑木结构维护与加固技术规范》(GB 50165—92)中的古建筑木结构弹塑性层间位移角限值1/30(0.03 rad),说明穿斗式横向中节点具有良好的变形能力;试件L2在转角达到4.6°(0.08 rad)时发生破坏(图15),也超过规范中的限值,说明穿斗式纵向中节点也具有良好的变形能力。

图15 试件L2变形图Fig.15 Deformation of specimen

5 结论

基于传统西南民居穿斗式木结构横向中节点和纵向中节点的单调加载和往复加载试验,得到以下结论:

1)横向中节点主要在榫卯挤压区域发生嵌压塑性变形以及在木销受荷区域发生弯剪变形,纵向中节点易在榫颈位置发生折断破坏。

2)横向中节点的初始刚度和抗弯承载力均较纵向中节点高,横向中节点的抗弯承载力为纵向中节点的2倍。

3)横向中节点和纵向中节点的滞回曲线均表现出明显的捏拢和滑移现象,且滑移量随转角的增大而增大,横向中节点的耗能能力较纵向中节点强。

4)横向中节点和纵向中节点都具有良好的变形能力,横向中节点表现出较好的延性,但纵向中节点的延性很低。

纵向中节点是穿斗式木结构中的薄弱节点,需要在穿斗式木结构的安全维护中重点关注。