氯化亚铜对多晶硅冷氢化技术中三氯氢硅收率的影响

2022-02-24杨飞宇

杨飞宇

(内蒙古通威高纯晶硅有限公司,内蒙古包头 014000)

1 冷氢化技术分析

自从我2009年我国的多晶硅企业产能扩张以来,冷氢化技术的诸多优点已经得到学术界的广泛关注。从技术发展的角度来看,在冷氢化技术中,可以将硅粉、四氯化硅、氢气等在硫化床反应器中的气体进行催化反应,最终生成了三氯氢硅,其中的化学反应关系如式(1)所示。

而结合相关学者对上述反应关系的研究可以发现,早在1985年,著名学者William在525~650℃的反应温度下记录了不同压力条件对四氯化硅氢化反应的影响,最终研究结果证明,通过增强反应压力以及反应温度等方法,有助于进一步提高三氯氢硅的生产量与转化效率,而催化剂氯化亚铜的增加也会显著提高三氯氢硅的转化率,这也成为指导本次研究的基 础[1]。而他在实验过程中也发现,当达到5.1个大气压的情况下,其间隙时间为0.5s,该情况下的三氯氢硅处理量达到了2 578kg/(m3·h),转化率为18.5%,而在上述反应的基础上通过增加HCl可以进一步提升转化率。除此之外,也有学者通过研究发现,当反应温度控制在450~500℃的情况下,氢气与四氯化硅的质量比维持在2.5~5.0,装置的反应压力为1.3~1.5MPa情况下,三氯氢硅的转化率最高值可能达到28.4%,而能耗比不足1.2kW·h/kg,并且随着硅粉层厚度、反应压力以及反应温度等数据的增加,在实验过程中三氯氢硅的转化率也会显著提升。

而随着相关技术的进一步发展,冷氢化的生产工艺也逐渐成熟,目前主流的反应机制为:工业硅+四氯化硅耦合加氢还原的“气–固”反应,在冷氢化工艺系统下,反应温度被控制在400~600℃,表压压力为2.0~3.0MPa,该环境下整个反应的过程可以分为三种,分别为公式(2)、公式(3)、公式(4)。

在上述三个公式中基本能够反映出整个多晶硅冷氢化的反应过程,而在现有技术基础上,通过Gibbs最小自由能法计算出四氯化硅与硅的耦合加氢反应体系,当该体系在计算过程中所出现的反应达到平衡状态时,则上文的公式(2)与公式(4)所对应的反应均为吸热反应,其中在公式(2)反应下的吸热量最高可能达到69.72kJ;而在公式(4)对应的反应下,则吸热量偏低,最高值为11.11kJ。相反,公式(3)所对应的化学反应过程所释放的热能达到了3.54kJ。根据上述数据,在对三个反应过程的吸收热量数据进行计算后,最终结果可以认为,冷氢化的反应过程实际上属于吸热反应。而根据其中的化学变化可以发现,在公式(2)与公式(3)对应的化学反应中始终受到热力学平衡因素的限制,因此整个反应过程是不全面的,以少部分进行;而相比之下,公式(4)的反应过程则更难以实现。所以在结合上述反应过程展开综合分析后,结合三氯氢硅的产率以及副产物产率,在冷氢化反应过程中可调整为低温高压的操作方法,而四氯化硅与氢气之间的进料比例控制为在5∶1。结合相关学者的研究可以发现,在按照上述方法进行生产后,冷氢化的三氯氢硅回收率可达到23%。

2 催化剂的选择要求

在整个冷氢化反应过程中,假设压力、进料比以及温度等环节均处于最佳的状态,而催化剂的选择无疑是影响转化效果的重要因素。而按照当前学术界对相关问题的研究可以发现,常见的催化剂可以分为碱土金属催化剂、过渡金属催化剂、碳基催化剂等诸多类型。从应用现状来看,镍基催化剂、铜基催化剂以及镍铜催化剂等应用范围较广。为了确保实验过程的合理性,在本次研究中可以选择技术相对成熟、应用范围广的铜基催化剂。

选择这一催化剂的主要原因为,三氯氢硅与四氯化硅在分子结构上具有相似性,两者均存在正四面体分析构型,但是在化学反应中“Si-Cl”键能高于“Si-H”键,在这个过程中,为了加快“Si-Cl”键向“Si-H”键的转换,则必须要提供一定的冷量或者催化剂等物质来破坏原本稳固的“Si-Cl”键,最终快速建立“Si-H”键。在这种情况下,所选择的催化剂应该具有良好的亲核势,尤其是键能应大于等于“Si-Cl”键,在这一性质的影响下,才能确保在四氯硅烷中夺取氯原子并被其中的氢原子所取代。而针对上述反应过程,相关学者通过铜基催化剂进一步强化了整个反应过程,在对经过预处理的硅粉与氯化铜粉搅拌并加热之后,在充分混合的基础上添加氢气并加热,并将预处理为四氯硅烷与氯化铜做搅拌加热,过滤后在保护气干燥作用的影响下完成各种反应。

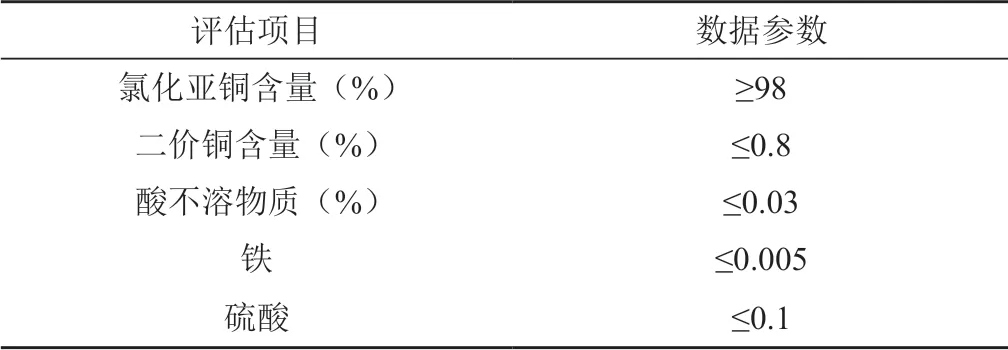

现阶段的铜基催化剂通常是以氯化铜、氯化亚铜的化合物存在的,而在这个过程中,铜成为整个化学反应的活性中心点,随着温度的提升,铜元素与硅元素接触之后会产生一系列反应,所形成的Cu3Si在常温状态下是稳定的合金状态[5]。在这个过程中考虑到Cu-Si键键能明显低于Si-Si键,因此可以认为合金的形成会影响反应能垒,而因为反应活性中心的影响,期间为保证反应过程的顺利进行,应确保催化剂的性能指标满足实验要求,所以本次实验中氯化亚铜的数据规范,如表1所示。

表1 氯化亚铜的相关技术标准

3 实验过程分析

3.1 实验工艺流程研究

在本次实验过程中,依托某公司冷氢化生产装置实现催化剂的选型并对三氯氢硅的收率影响问题展开实验分析,在本次实验过程中,选择符合实验标准的工业硅粉,在经过干燥、活化等一系列反应过程中,在高压氢气的作用下将其输送到氢化反应装置中,并且经历STC的预热以及气化的反应过程,通过与氢气之间的混合加热可以使反应器底部直接进入氢化反应装置中,并且随着时间的推移将会在反应器中出现沸腾流化态;反应后的尾气经过热能回收装置后实现初步降温,之后进入急冷器中做快速喷淋、冷却,这个冷却环节可以将其中的固体杂质沉积在装置底部。而气体在四级冷凝分离之后产生氢气与氯硅烷,最终在实现氢气加压循环利用之后,所有分离的氯硅烷会被收集到储罐中。在上述反应过程下,为了能够保障系统的平稳运行,应配置充足的物料供应系统与循环氢气装置等,保证反应过程不会出现异常。

3.2 实验设备与实验过程分析

3.2.1 实验设备

在本次实验中,根据冷氢化生产工艺要求,整个实验反应的过程集中在氢化反应炉中。在综合对比各种氢化反应炉的性能之后,本次实验中的硫化床反应器为Incolloy 800材料制成,设备的总高度达到了18m,直径2.0m,气体分布器设置在反应炉的底部位置,筒体中设置两层破泡装置,从顶部插入两个温度检测装置;筒体上根据实验要求设置6个压力监测点,确保能随时观察反应过程的压力变化情况;当原材料的气体经装置的底部进入后,原料硅粉从反应器的顶部在氢气压力的作用下被运送至反应装置中,而反应装置内部的四氯化硅、硅粉、氢气等材料维持着流化态分布的结构。

在实验过程中为避免出现数据失真等问题,可在进气管道上增设氢气质量流量计,通过该装置来随时获取气体流量数据,氢气气量流量计最低量程为5sccm,量程范围0~500sccm,在实验过程中通过该装置校正氢气的数量时,所制定的校正系数为1.1。

同时本文所使用的E型热电偶测温元件在使用过程中结合WREK温度传感装置以及XMZ6000智能数字显示调节装置,在实验过程中可以随时调整反应器内的温度变化,并获取实时温度,根据实验过程可以通过自动调节装置对反应器进行加热,确保温度能够维持在恒定状态。本次实验中温度传感器所显示的温度数据范围为0~1 000℃,完全满足本次实验的设定要求。

3.2.2 实验过程

在实验过程中,根据设定的顺序启动各个设备后,调整各管线的负压使其快速进入实验的平稳状态,直至各项数据显示处于正常范围后,先将0.5%质量分数的原料硅粉混入氯化亚铜催化剂中,在硅粉与氯化亚铜混合过程中,通过长嘴漏斗插入袋装硅粉,并且漏斗的容器中装入氯化亚铜,实验环节采用缓慢提升的方法,将长嘴漏斗中的混合料充分混入。实验期间硅粉与催化剂的投放量是根据反应器的压差数据来确定的;实验期间反应的数据参数为2.3~3.8MPa的实验压力,实验反应温度控制在500~600℃,反应器的压差为80~120kPa,氢气与STC的质量比为1~3。整个实验过程中的取样部位为相分离器底部引出的密闭取样器,整个实验过程中每天做连续三次的取样。

在装置运行启动之后,分别向两条反应装置设置不同的运行反应环境,其中的一套添加催化剂,而另一套不添加催化剂,为了更好地判断催化剂对最终实验结果的影响,在定时冷凝的状况下针对氯硅烷储罐的三氯氢硅含量展开相色谱分析,本次实验中所采用的色谱柱为DCC550氯硅烷分析专用色谱柱,采用TCD(热导)检测装置。在实验过程中使用外标法,设置进样温度为110℃,流量43mL/min,柱箱平衡时间3min,柱温50℃,检测器的温度为110℃,参比流量设置为60mL/min,尾吹流量3mL/min。

3.3 实验结果与分析

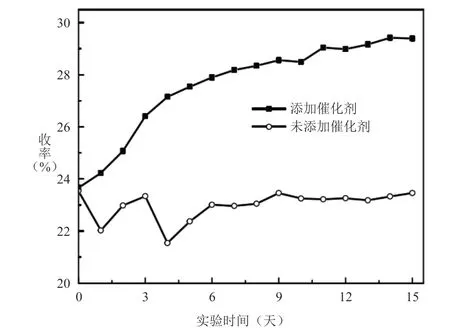

整个实验过程考察时间为催化剂进入反应器的15d时间中,最终的实验结果,如图1所示。

图1 实验结果

根据图1所反馈的实验结果可以发现,在实验的初期阶段因为两个工艺的生产参数以及设备运行状态相同,因此不同工艺的转化率的数据差异不明显,但是随着时间的推移,添加催化剂的装置,其反应设备中的物料流化态形成,并且氯化亚铜与硅粉结合后会生成大量的Cu3Si颗粒,该颗粒在氢气等环境下,其表面结构逐渐产生变化,开始缓慢形成含有氯元素的活性层成为硅加氢反应的活性中心,而因为表面反应消耗的硅元素在表面扩散、晶界扩散等一系列反应过程的影响下,未发生反应的硅元素逐渐向活性中心补充,因此其反应速率明显提升,由此整个反应过程更加贴近平衡转化率。而随着反应过程的深入,反应器的各项物料也逐渐趋于稳定状态,最终在实验过程中构建了一个相对平衡的热量系统,在这种模式下有助于进一步提升反应速率,将转化率控制在相对稳定的状态下。从图1还可以发现,随着反应时间的增加,实验装置的收率逐渐稳定在29%~29.5%,这种稳定的生产工艺满足进一步推广的要求。而相比之下,未添加催化剂的系统在操作过程中其收率发生较为明显的波动,并且整体收率要明显低于添加催化剂一组,造成这组数据差异的原因可能为:在未添加催化剂的情况下,整个系统的反应过程受到温度与压力等因素的影响,在向其中添加原料硅粉时,反应器中的温度会随着硅粉的温度变化而发生明显的波动现象,而这些波动最终会对三氯氢硅的收率产生影响;而随着时间的推移,装置的压力以及温度等也逐渐趋于稳定,但是整体收率偏低,未超过24%,不满足大范围生产要求。根据本次实验结果可以发现,氯化亚铜对多晶硅冷氢化技术下三氯氢硅的收率有直接影响,在添加氯化亚铜后可以使三氯氢硅的收率显著提升,并且整个反应过程相对稳定,满足大范围推广的要求。

4 结束语

针对当前多晶硅冷氢化技术中三氯氢硅收率的实际情况,在生产过程中以氯化亚铜为催化剂有助于进一步提升生产质量,可以将三氯氢硅的收率稳定维持在较高水平。与不添加催化剂的生产工艺相比,添加氯化亚铜之后的收率更加稳定且效果满意,符合企业大规模生产的要求。因此对于相关企业而言,应该在了解冷氢化技术适用性的基础上,合理使用氯化亚铜,这样才能进一步提高三氯氢硅的收率,为全面提高企业经济效益奠定基础。