天然气蒸汽转化制氢装置节能降耗分析

2022-02-24杨凯鹏

杨凯鹏

(大庆油田化工有限公司甲醇分公司制氢车间,黑龙江大庆 163000)

天然气蒸汽转化制氢已经成为主要的制氢工艺之一,相比以往所应用的煤制氢工艺,无论是成本投入、综合能耗、尾气排放以及环境污染等方面均具有更大优势。现在天然气蒸汽转化制氢工艺越来越成熟,为了进一步提高装置生产的经济效益,还要在现有基础上进行改造,以更少的能耗来达到更高的生产效率。尤其是我国与国外之间的技术水平还有一定的差距,装置设计系统性考虑不足,例如转化反应中水碳比偏高、装置排烟温度过高等,还需要进行针对性研究,更大程度上来降低能耗,达到节能降耗的目的。

1 天然气蒸汽转化制氢工艺分析

天然气蒸汽转化制氢在我国应用比较广泛,是以天然气作为原料,利用水蒸气转化制取富氢混合气。整个过程包括天然气脱硫与烃类蒸汽转化两个环节:

1)脱硫需要在适当的压力与温度条件下,促使天然气从氧化铁和氧化锌脱硫剂中通过,促使其中含有的有机硫与无机硫脱至转化催化剂所允许的状态。而烃类蒸汽转化则是以水蒸气作为氧化剂,以镍作为催化剂,经过化学反应生成得到富氢混合气体。天然气蒸汽转化制氢工艺包括加氢、脱硫、转化、变换、变压吸附以及余热回收几个环节,先要对原材料进行预处理;

2)与过热蒸汽混合,经过转化炉对流段预热至580 ℃,在设定好的条件下(总水碳比3.0~4.0、850℃)部分被转化成氢气、二氧化碳以及一氧化碳。其中,转化得到的一氧化碳继续经过中温变换器生成二氧化碳与氢气,中变气被送往变压吸附装置进行提纯处理,氢气纯度达到99.9%以上满足加氢装置使用标准。

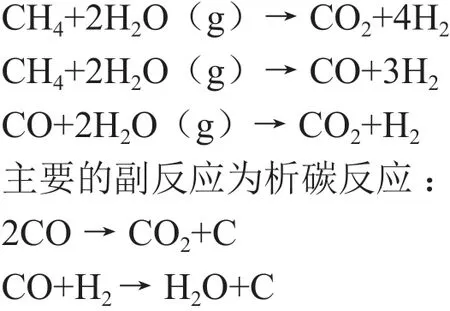

天然气内含有大量的甲烷,其在烷烃中的热力学稳定性最强,相比其他高级烃类,甲烷发生反应的难度更高,根据这一特点在对天然气水蒸气转化制氢工艺进行分析时,重点要考虑CH4与H2O的反应。整个水蒸气转化制氢过程涉及的反应包括:

天然气水蒸气转化制氢工艺中,甲烷与水蒸气的转化需要在镍基催化剂的催化作用下进行,确保达到较高的反应速率。结合上述分析可知,如果转化反应条件控制不当,会出现严重的析碳反应,碳原子将会覆盖催化剂活性中心,使床层阻力增大,极大降低催化活性和选择性,最终会造成甲烷转化率下降,整个反应速率降低。在企业生产过程中,如果发生严重的积碳问题,将会迫使转化设备停产,产生巨大的经济损失。

2 天然气蒸汽转化制氢装置节能降耗改造

2.1 PSA-H2尾气CO2提纯改造

天然气蒸汽转化制氢装置的尾气CO2含量大概在30%左右,多数情况下尾气中的一部分进入燃烧系统来处理,但是因为二氧化碳具有不可燃的特点,直接排放时将会有大量的热量被带走,促使系统整体内能降低,产生了严重的浪费问题。为减少能源浪费,针对此工艺进行技术改造,即新增PSA-H2尾气CO2提纯工艺,进行尾气内CO2的回收。在原有工艺基础上增设PSA-H2尾气处理设备,利用其来进行二氧化碳的转变,达到二氧化碳脱气处理的效果。通过技术改造,即便是二氧化碳含量较低的情况下依然可以进行转化,使其转化成一氧化碳,并作为转化制氢工艺中的燃料使用,避免热量的损失。PSA-H2尾气处理设备的使用,能够在原来基础上对二氧化碳做进一步的提纯,避免因为二氧化碳排放带走大量的热量,实现了转化炉内部转化效率的提升,对于天然气蒸汽转化制氢生产意义重大,具有更高的实用性与经济性。

2.2 减少天然气用量

天然气蒸汽制氢工艺中,想要通过对工艺装置的改造达到节能降耗的目的,另外一个研究方向便是减少天然气的用量。基于制氢转化炉能耗特点,选择天然气和PSA尾气混合燃烧,主要燃烧尾气解析气,天然气作为补充燃料。制氢反应的副产物是一种清洁性能源。某石化企业,初期装置负荷为4 300m3/h时,在以天然气为主要燃料气时,燃烧用量在2 400m3/h左右,经过后期改造,设计成解析气和天然气混合燃烧方式,燃料气中天然气的用量下降到1 400m3/h,PSA解析气用量达到4 000m3/h,天然气用量极大减少。达到了节能降耗的效果,并且还减少了成本投入,具有更高经济性。

2.3 提高转化炉余热回收率

在天然气蒸汽制氢过程中,转化炉所排出的烟气与转化气内均含有大量的余热。某石油化工企业自生产以来,制氢装置中转化炉的烟气出口温度已经由开始的160℃升高到现在的250℃。期间进行过装置改造设计,针对转化炉空气预热器增设了加热管,烟道气排出温度最终下降到185℃。虽然烟道气排出温度大幅降低,但是空气预热器的入口烟气温度却没有明显降低。转化炉排出的高温烟气中带走了大量的热,致使转化炉的效率极大降低,空气预热器的热管没有起到有效的作用,这样不但增加了装置的各项能耗费用,还导致排烟温度过高且影响了引风机的运行状态,增加生产安全风险。为对制氢装置进行节能降耗改造设计,对流室各段及烟气热负荷进行计算,结果发现原料和蒸汽混合预热器、蒸汽过热器的热负荷与设计值存在较大的差距,并且蒸汽过热器差距最为明显。装置设计不合理导致总回收热负荷未达到设计值,这就代表着转化炉对流室各换热段对烟气温度的回收效率较低。为改善这一现象,提出以下两种改造方法。

2.3.1 增加换热管面积

某石化企业,制氢装置在改造之前原料和蒸汽混合预热器的换热面积为57 m2,现设计将换热管全部增加到原料/蒸汽混合预热段,结合加热炉的安装位置,共增加了330根换热管,相应的换热面积增加到133.6 m2,总换热面积则达到了192.5 m2。在制氢装置改造之前,蒸汽过热器的换热面积为477 m2,现将换热管全部改造增加到蒸汽过热器,结合转化炉的安装位置,总换热面积增加629.4 m2,总换热面积则达到了1 121.4 m2。对两种改造方式进行计算,通过两种方法均能够降低转化炉烟道气出口温度。如果将换热管全部增加到原料和蒸汽混合预热器,烟气出口温度为156℃,而完全增加到蒸汽过热器,则烟气出口温度为163℃。同时,为了降低烟道气出口温度低而带来的烟气露点腐蚀造成的影响,以及转化炉对流室现场位置安装的情况,最终确定,将换热管全部增加到蒸汽过热器的改造实施方案。

2.3.2 对空气预热器的翅片换热管束进行更换和扩容

现转化炉的对流室空气预热器,烟气进口温度达到了470℃,如果长时间保持此种运行状态,将会对转化炉的运行效率产生影响,以及空气预热器热管失效,因此考虑对空气预热器进行改造。经过现场测量确定,烟气入口温度为470℃,排烟温度为240℃,两者均远超过原始设计值。并且,空气出预热器的温度在243℃,并未达到原始设计温度。导致热管失效的原因可以确定是空气预热器烟气入口温度过高,需要及时采取措施处理。改造前分析热管失效的原因,期间曾对空气预热器热管束进行过更换和扩容改造,现在继续对其进行进一步的改造,在原有的基础上,对烟道气进口处增加安装3排60根高温热管,同时对原空气预热器前10排的240根换热管全部进行更换,改造为高温热管。

2.4 增加蒸汽量

天然气蒸汽制氢效率的一大影响因素便是水碳比,想要提高烃类转化率就需要提高水碳比,降低转化气中的甲烷含量,同时预防催化剂结焦,确保催化剂的性能不会受到改变。因此实际生产中不可随意增加水碳比。进行制氢装置改造,可以采用比值控制方案来对转化炉水碳比进行自动控制。如果在生产过程中装置消耗的蒸汽量与自产的蒸汽量达到供需平衡,富产的蒸汽无法进入管网中压蒸汽管道,制氢装置的能耗就会增大,同时消耗大量循环水。这种情况下,可以通过增加蒸汽过热器换热面积的改造研究,以促使蒸汽系统维持平衡,将出装置的蒸汽量控制在一个合理的范围内,进而有效控制自产蒸汽压力,降低燃烧气以及冷却系统负荷。

2.5 冷凝液循环利用改造

制氢装置的冷凝液,主要来自中温变换气的分液罐,其中含有一氧化碳、二氧化碳以及铁离子等杂质。目前间接回用工艺被国内的制氢装置广泛采用:利用蒸汽的汽提工艺,把送入汽提塔的冷凝液进行汽提,在汽提塔塔底得到pH 在7.0~7.5 的冷凝液,由除氧水泵进行加压、加药、过滤后送入除氧器循环使用,而汽提塔塔顶的二氧化碳可直接排放大气。但是采用汽提回收冷凝液设备投资大、消耗大量蒸汽。在将其作为锅炉补充用水时,水质要求高,铁离子含量不可大于 50µg/L,pH要求大于7,才能满足其标准要求,因此冷凝液处理不好还会带来新的安全隐患。

参考国内某石化企业采用冷凝液循环利用的制氢装置。该装置冷凝液量大约在 10t/h,pH 为 6.9,同时兼顾环保、安全、节能。采用冷凝液循环利用工艺,工艺流程如图1所示。

图1 冷凝水回用工艺流程图

2.6 转化炉采用顶烧式的工艺

通过与横向对流段的结合,与传统的底烧炉比较,顶烧炉的总热效率可以达到大于 90%。同时为了减少钢结构的投资,可以将烟气风机和对流段布置在地面上。在设计中,采用了顶烧箱式转化炉型,炉顶可设计,高效式气体燃烧器,可以满足低压PSA 解析气的燃烧需要条件,且风门比例可方便调节,操作难度极大降低。

3 天然气蒸汽转化制氢节能降耗控制要点

3.1 操作压力大小

转化制氢装置压力的大小关系着生产效率的高低,同时也在一定程度上决定着能耗。反应压力过高的情况下,出口气体中甲烷含量会增加,相应的转化率会降低。就我国天然气蒸汽转化制氢工艺的发展趋势来看,依然是以提高压力为主,虽然不利于提高甲烷的转化率,但是却能够达到降耗的效果。前提需要投入的成本减少,转化制氢所需要的催化剂用量减少,经济性优势更加明显。

3.2 操作温度高低

提高转化制氢系统的温度,更有利于提升甲烷的转化率。当转化炉出口温度提升时,每升高1℃,转化管管壁温度会随之升高1.1~1.3℃,而温度过高将会缩短炉管的可使用寿命,以及对制氢设备的材料有着更高的要求。因此在实际生产中,要兼顾各方要求,将操作温度控制在一个合理的范围内。

3.3 鼓风机入口位置的设计

从防雨棚内抽出的热风,要比环境温度高30℃以上,进入空气预热器的风温提高,可有效,减轻甚至消除低温露点对空气预热器的腐蚀。同时鼓风机进风口设计在炉顶雨棚内,在加快雨棚内空气流通的同时,又回收了炉体散热提高了热效率。

3.4 设计选用中压低压双汽包模式

国内大多数制氢装置采用的是一个中压汽包产生中压过热蒸汽,可通过换热器,在中温变换气-原料气换热器和中温变换气-除氧水换热器之间,再设置一台低压余热锅炉,产生低压蒸汽外送管网用户。进入空气冷却器入口的中温变换气温度降低,可有效减小空冷器负荷和防止空冷器出现故障,导致PSA入口中温变换气高温。同时,每减少1t的中压蒸汽可多产2t的低压蒸汽。

3.5 采用预转化反应器

建议60 000m3/h以上规模的大型制氢装置,在考虑整体能量的综合利用角度下,可以选择此种预转化技术,但前提条件是要综合考虑原料气来气质量和除盐水质指标。预转化技术是将高碳烃在较低水碳比,较低温度的条件下,绝热转化成为富甲烷气,同时完成高碳烃的轻质化,以便提高水蒸气转化反应制氢的效率。

3.6 冷凝液的循环再利用

冷凝液的回收再利用主要有:与补充进来的除盐水一起进入除氧器除氧,然后进入预热器进行锅炉给水预热,再进入汽包产汽,最后到蒸汽过热器进行蒸汽过热,所产的过热蒸汽一部分与原料气混合燃烧,一部分外输管网至用户。

4 结束语

针对天然气水蒸气制氢装置进行节能降耗技术改造,对整个制氢行业来讲意义重大,在保证生产效率的同时,减少各类能源的浪费,减少生产成本的投入,为企业的发展争取更多的经济效益。