深井煤矿TBM 组装硐室变形破坏机理及控制对策

2022-02-24黄志鸿刘子默陈旭之孙长红

黄志鸿,唐 彬,2,3,刘子默,程 松,陈旭之,孙长红

(1.安徽理工大学土木建筑学院,安徽 淮南 232001;2.安徽理工大学深部煤矿采动响应与灾害防控国家重点实验室,安徽淮南 232001;3.煤炭开采国家工程技术研究院,安徽 淮南 232001)

全断面掘进机(Tunnel Boring Machine),简称TBM,为1 种通过选择并推进刀盘,由刀盘上布置的滚刀破碎岩石实现隧洞全断面开挖的设备。TBM 破岩、支护、排渣、步进同步进行,掘进效率高,安全性好,已被广泛应用于隧道、水利和市政工程等领域。由于TBM 在施工安全性和掘进效率等方面的巨大优势,TBM 及其施工技术也逐渐被用于煤矿深井巷道建设工程中[1-4]。自2015 年起,TBM 已在安徽淮南张集煤矿、山西阳泉新景煤矿、山西大同王村煤矿、安徽淮北袁店一矿等煤矿应用[5-7]。

对于TBM 掘进煤矿深井巷道工程,无法采用山岭隧道常用的地面组装、始发的模式。必须在井下修建组装硐室开展TBM 的组装、始发工作。对于煤矿TBM 组装硐室方面的研究,目前国内外鲜有涉及煤矿TBM 组装硐室开挖、支护设计与施工方法,多为参考水利工程硐室或常规煤矿硐室的经验。

相较于水利工程以及深井煤矿其他类型的硐室结构,煤矿TBM 组装硐室具有以下特殊性。

1)与水利工程地下厂房、煤矿马头门硐室群煤相比,煤矿TBM 组装硐室为临时结构,仅服务于1条或少数几条巷道的TBM 掘进工程,煤矿或水利工程中永久硐室常用的钢筋混凝土衬砌结构虽具有支护强度高等优点,但施工周期长、工程造价高。

2)煤矿TBM 组装硐室为临时或半永久结构,服务年限与支架组装硐室、移变硐室相近。但TBM 组装硐室断面尺寸远大于煤矿其他临时硐室。且因TBM 整机和各部件重量较大,吊运和组装时硐室承受的荷载也远大于常见的煤矿临时或半永久硐室。

由上可见,煤矿TBM 组装硐室既要满足TBM组装、始发工作对尺寸和承载能力的要求,又要在保证安全施工的前提下,尽量缩短建设周期、降低施工成本。因此,需针对煤矿TBM 组装硐室特殊的工程特点,制定支护设计方案,在满足其安全性和功能性要求的基础上,尽量简化施工工序、减少施工周期和成本[8-11]。

为此,以张集煤矿TBM 组装硐室为工程背景,根据施工现场存在的问题,基于块体离散单元法,根据围岩试样力学试验结果和钻孔取心所得的岩石质量指标(RQD)[12]确定完整岩石和岩体力学性能参数的关系,以及数值模型宏细观参数,开展数值计算。在分析硐室围岩应力场、位移场和裂隙扩展规律的基础上优化TBM 组装硐室支护方案,并由施工现场工业性试验进行验证,表明其优化支护方案有效的控制了围岩破坏和变形,可为类似工程支护方案设计和支护施工提供参考。

1 工程背景

1)工程地质条件。由于TBM 尺寸、质量较大,需在井下修建组装硐室,将设备拆解入井后,在井下进行TBM 等组装、调试和始发工作。TBM 组装硐室位于张集煤矿西二采区A 组煤顶板,地层主要由厚约30 m 的石英砂岩层、泥岩、粗砂岩组成,TBM 组装硐室工程地质条件如图1,TBM 组装硐室平面位置如图2。现场地应力测试结果表明,TBM 组装硐室所在地层地应力场以构造应力场为主,竖向应力14.6 MPa,最大水平主应力21.3 MPa。

图1 TBM 组装硐室工程地质条件Fig.1 Engineering geological conditions of TBM assembly chamber

图2 TBM 组装硐室平面图Fig.2 Plan view of TBM assembly chamber

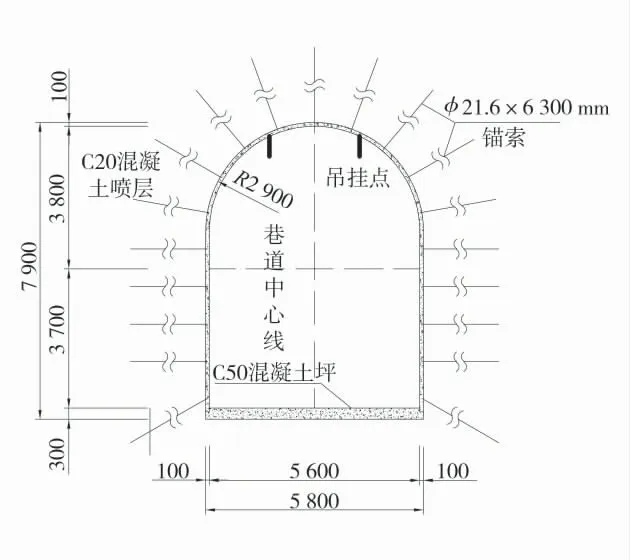

2)组装硐室支护方案。根据现场地质条件,参考以往类似地层硐室施工经验,拟定了TBM 组装硐室施工和支护参数。硐室采用台阶开挖法,上下分层高度分别为3.9 m 和3.85 m,硐室跨度5.8 m。以锚喷为主要支护型式。采用φ20 mm×2 000 mm 螺纹钢树脂锚杆和φ21.6 mm×6 300 mm 钢绞线锚索作为主要支护结构。锚杆、锚索间距1 m,交替布设。锚杆施作完毕后,再喷射C20 混凝土,顶板和帮部喷厚100 mm。随后进行轨道、管线等设备的安装工作。

3)组装硐室围岩变形破坏情况。硐室开挖后,硐室顶板围岩开始破碎,局部区域有少量碎岩掉落,造成了安全隐患。同时,巷道底板出现底鼓,TBM 部件运输进场后,更加剧了硐室底板的变形。最终造成TBM 安装轨道断裂,运输车组脱轨,TBM 组装工作被迫中止。针对TBM 组装硐室的特殊工况和变形破坏特征,基于数值模拟分析,揭示TBM 组装硐室变形破坏机理,有针对性地开展组装硐室支护设计的优化工作。

2 数值模型

煤矿深部地层主要以构造应力场为主,具体表现为水平主应力大于竖向应力,且具有明显的方向性。导致硐室受侧向挤压,顶底板处首先出现应力集中和围岩破坏。而TBM 的运输组装工作进一步加剧了围岩裂隙的扩展发育,最终导致深井TBM 组装硐室在受载条件下出现大范围的破坏。传统连续介质力学难以揭示围岩损伤破坏机理,本研究采用离散单元法,通过构建岩体虚拟节理和定义节理面接触强度的手段,揭示硐室围岩的损伤变形特性[13-19]。

2.1 离散单元法数值分析原理

UDEC 是1 款基于离散单元法理论的计算分析程序,其中各个基本单元块互相独立,通过接触作用与其他块体相互作用。其中剪切模量G 和体积模量K 表示三角形块体的变形特性。而块体接触的变形特性由接触的法向刚度kn和切向刚度ks决定,φj和cj分别表示接触的摩擦角和黏聚力,他们和抗拉强度决定了块体接触作用的强度特性[10]。

组装硐室围岩岩体物理力学参数见表1,其中Er、σcr为岩石弹性模量和抗压强度,Em、σcm、σtm为岩体的弹性模量、抗压和抗拉强度。开展岩体单轴压缩数值试验,标定三角形块体和接触面的细观参数,标定所得的用于数值模拟的细观参数见表2。

表1 岩石岩体力学参数Table 1 Mechanical parameters of rock mass

表2 模型岩层细观力学参数Table 2 Mesomechanical parameters of model rock formations

式中:△Zmin为节理两侧块体单元的最小宽度。

2.2 TBM 组装硐室数值模型

使用UDEC 块体离散元建立组装硐室数值模型如图3。根据Saint-Venant 原理,在开挖跨度3~5 倍范围以外,围岩受掘进扰动影响较小,因此确定模型尺寸为60 m×60 m,包括7 276 个块体和123 215 个单元。为在保证计算精度的前提下提高计算效率,模型采用了不同尺寸的块体。硐室周边区域三角形块体平均边长为0.3 m,远离硐室的区域,采用矩形块体。从硐室至模型边界方向,块体边长由0.5 m 逐渐增大至2 m。使用cable 单元模拟锚杆锚索,用liner 单元模拟混凝土喷层。综合现场施工参数得到的混凝土喷层和锚杆锚索数值模拟参数见表3 和表4,其中预紧力的参数的选择的依据为既能控制顶板离层,又不大于锚杆和锚索屈服强度的0.5 倍[21-22]和综合现场施工参数。

表3 混凝土喷层数值模拟参数Table 3 Numerical simulation parameters of concrete spray coating

表4 锚杆锚索数值模拟参数Table 4 Numerical simulation parameters of anchor rod and cable

2.3 数值模拟方案

TBM 组装硐室数值模型如图3。

图3 TBM 组装硐室数值模型Fig.3 Numerical model of TBM assembly chamber

模型底部和两侧分别限制竖直和水平方向位移,根据施工现场实测地应力数据,模型顶部、侧面分别施加14.6 MPa 和21.3 MPa 的荷载以模拟地应力。采用删除块体的方式模拟硐室开挖,硐室上下分层分别开挖。每个分层开挖后施作锚杆、锚索和喷层结构。为模拟硐室开挖过程中围岩的应力释放,使用“ZONK.FIS”FISH 函数于开挖后在围岩表面施加支撑应力,使围岩处于平衡状态,随后分10 级逐渐降低支撑应力,以模拟硐室围岩开挖后的应力释放效应。硐室开挖完毕后,在硐室顶板吊挂点处施加200 kN 的集中力,在硐室底板中部施加500 kN 的集中力,以模拟硐室完工后,TBM 部件吊运和设备组装时对硐室围岩的扰动。计算平衡的标准设置为不平衡力率达到1×10-5。同时记录围岩应力、变形和损伤破坏数据。

3 组装硐室围岩变形破坏机理数值分析

在数值计算软件UDEC 中对硐室开挖的全过程进行模拟,选择具有代表性的上分层开挖、上分层支护、下分层开挖和TBM 进场组装4 个关键施工节点时刻的围岩位移、应力分布和损伤特性进行分析。

3.1 组装硐室围岩应力分布

硐室开挖过程中,围岩最大、最小主应力的演化过程如图4。

图4 原支护方案硐室围岩最大主应力演化Fig.4 The maximum principle stress evolution of chamber surrounding rock under original support scheme

由图4 可以看出,在硐室上分层开挖后,最大主应力在硐室顶部和两侧底角处集中。在下分层开挖,尤其是TBM 进场安装后,在围岩压力和TBM 部件自重荷载的作用下,硐室浅部围岩破坏严重,应力降低,局部区域出现拉应力,应力集中向围岩深部转移。

3.2 组装硐室围岩位移特性

原硐室支护方案围岩位移矢量图如图5。

图5原硐室支护方案围岩位移矢量图Fig.5 The displacement vector of chamber surrounding rock under original support scheme

由图5 可得,TBM 组装硐室顶底板处出现了较大位移。顶板正中位置由于围岩破碎冒落,监测位移值高达7.42 m,硐室顶板右侧肩窝处最大位移值达0.57 m,左侧肩窝处最大位移0.42 m。底板整体向上隆起,最大位移达0.37 m。两帮上下分层交界处侧向位移最大,达0.32 m。可以看出,原硐室支护方案无法有效抑制围岩大变形破坏。底板大变形可能引起TBM 轨道变形、破坏,进而导致TBM 组装和始发过程中脱轨、倾覆事故。而顶板围岩冒落将严重威胁TBM 组装、始发时的人员安全。

4 组装硐室变形破坏控制对策

由数值模拟和现场施工情况可得,煤矿TBM 组装硐室主要存在以下问题。

1)硐室底板出现底鼓,在TBM 进场安装后,加剧了底板破坏程度。最终造成轨道变形、断裂,导致TBM 无法始发步进。

2)顶板破碎,局部有少量围岩垮落,考虑顶板安装有起吊设备,为保证施工安全,暂时停止吊装操作。

3)组装硐室两侧帮部围岩出现收敛变形,在TBM进场后,将会造成TBM 两侧人员、材料通行间距不足,影响后续安装、调试工作。

4.1 组装硐室支护优化方案

针对TBM 组装硐室围岩变形破坏的特点,组装硐室支护优化应着重于解决顶、底板破碎及巷道大变形问题。支护方案优化措施分析如下:

1)修整硐室断面。对硐室大变形处的喷层和围岩进行刷扩。拆除失效的锚杆和钢筋网片,重新施工锚索、钢筋网片和混凝土喷层。

2)增大支护范围。组装硐室顶、底板围岩损伤深度较大,随着巷道围岩变形的发展,围岩损伤进一步向两侧帮部扩展。因此,需拆除失效锚杆,并在原φ22 mm×2 000 mm 锚杆位置附近,补打φ21.6 mm×6 300 mm 锚索,使原锚杆/锚索交替布置的支护型式改为全锚索支护。从而增大支护范围和预紧力,限制岩体破坏向围岩深部发展。

3)硬化底板。组装硐室底板为应力集中区,且无锚杆、锚索支护。同时,TBM 进场组装后,给硐室底板施加了额外的应力。在地应力和TBM 自重的共同作用下,硐室底板出现严重破损。且因TBM 设备重量较大,始发轨道对底板底鼓变形更为敏感。因此需硬化硐室底板,使之能够满足TBM 安全、快速组装和始发的需求。现场施工中,对硐室底板进行卧底后,施工混凝土地坪,地坪厚度300 mm 以上。

根据硐室破坏情况,采取重点加强顶底板支护、增加锚索以增加锚固深度、硬化底板等措施。为缩短硐室修护工期、及时开展修护工作,锚杆锚索采用矿方现有材料,间排距根据钢筋网尺寸确定。在初步确定硐室修护方案后,采用离散单元法开展数值分析,初步验证硐室修护方案合理性。修护施工过程中对硐室开展现场监测,进一步验证支护优化方案。

4.2 组装硐室支护优化设计数值分析

根据TBM 组装硐室支护优化方案,建立块体离散元模型,对优化方案进行数值分析。TBM 组装硐室支护优化方案如图6。混凝土地坪参数见表5。

图6 TBM 组装硐室支护优化方案Fig.6 Optimum support design of TBM assembly chamber

表5 混凝土地坪参数Table 5 Mechanical parameters of concrete floor

1)围岩应力分析。优化支护后硐室围岩应力分布如图7。由图7(a)可得,优化支护方案后,应力集中主要分布于硐室周边浅部围岩中。最大主应力集中区未向围岩深部转移,说明硐室周边围岩破坏已得到有效控制。由图7(b)可以看出,硐室浅部围岩中的拉应力区范围大幅降低,巷道底板和底角处最小主应力趋近于0。通过图4、图5 和图7 对比可知,通过优化硐室支护方案,硐室围岩受力状态已大为改善。

图7 优化支护后硐室围岩应力分布Fig.7 Stress distribution under optimum support design

2)围岩位移分析。优化支护方案后硐室围岩位移分布如图8。由图8 可知,优化支护方案后,硐室围岩大变形情况得到有效控制。巷道左、右帮位移分别为52 mm 和56 mm。顶板下沉91 mm,底板底鼓85 mm。左右帮部和顶底板位移量减少至原支护方案的15.96%至22.97%。优化支护方案可有效控制硐室围岩的大变形问题。

图8 优化支护方案后硐室围岩位移分布Fig.8 Displacement distribution under optimum support design

3)围岩裂隙分析。优化支护后硐室围岩破坏情况如图9。由图9 可以看出,在优化支护方案后,硐室周边围岩,尤其在硐室两帮的破坏程度已明显降低。在构造应力场作用下,最大主应力为水平方向,造成硐室顶底板仍存在以剪切破坏为主的围岩破坏,但围岩破坏范围和裂隙总长度已大大降低,数值模拟得硐室20 m 范围内裂隙总长度为112.206 m,仅为原支护方案下裂隙长度的40.72%。剪切和拉伸裂隙总长度分别为104.229 m 和7.977 m,仅为优化支护前的42.17%和28.09%。同时,裂隙向围岩深部扩展的趋势也被有效控制,表明采取的支护优化措施可有效控制围岩损伤破坏的扩展发育。

图9 优化支护后硐室围岩破坏情况Fig.9 Damage condition of surrounding rocks under optimum support design

5 现场应用效果

在优化支护方案、采取硐室修护措施后,TBM组装硐室围岩变形和破坏得到有效遏制。硐室围岩稳定性满足使用要求,最终在不移动TBM、不停止TBM 组装的前提下安全、高效地完成了组装硐室变形破坏控制和TBM 吊装和始发工作,TBM 始发时间仅延期3 d。为验证优化后的支护方案的有效性,在TBM 组装硐室内布置测点,对硐室围岩收敛变形进行监测,包括硐室顶底板和两帮距底板1.5 m 处的相对收敛位移。TBM 组装硐室表面收敛位移监测结果如图10。

图10 TBM 组装硐室表面收敛位移监测结果Fig.10 Monitored convergence of TBM assembly chamber

由图10 可知,在TBM 组装硐室修护工程后的35 d 内,围岩收敛变形增速较快。35 d 后,收敛变形增速逐渐降低,55 d 后,围岩收敛基本停止。最终围岩两帮相对收敛值为124.1 mm,顶底板收敛值为178.9 mm。围岩收敛变形值与数值模拟结果一致性较好,且围岩收敛变形值处于合理范围内,表明所采用的硐室优化支护设计和修护施工方案有效控制了硐室围岩的变形破坏。

6 结 语

煤矿深井TBM 组装硐室断面大且受TBM 组装、运输荷载;硐室支护和围岩稳定性控制难度大。为在满足TBM 组装硐室施工安全性和TBM 吊装、始发要求的前提下,简化施工工序、缩短施工周期,TBM 组装硐室采用锚网喷为主要支护型式;基于离散元数值模拟和现场监测数据,采取重点支护顶板、硬化底板的支护方案,确保了组装硐室围岩的稳定性;在满足TBM 组装、始发要求的基础上,实现了TBM 组装硐室的安全、快速施工。