30Cr13马氏体不锈钢分层形成原因及改进

2022-02-23梁健浑徐向东方剑锋鄢湘仁黄卫文罗杰

梁健浑,徐向东,方剑锋,鄢湘仁,黄卫文,罗杰

(鞍钢鞍联(广州)不锈钢有限公司,广东 广州 510760)

30Cr13马氏体不锈钢通常被用来制造具有良好机械性能和具有一定耐腐蚀性能的零部件,并广泛地应用在刀具、园艺剪具、医用器械等领域。通过近几年的努力研发及推广,鞍钢联众(广州)不锈钢有限公司(以下简称“鞍联”)马氏体不锈钢产品产量已稳定4~5万t/a。在研发生产的过程中,30Cr13马氏体不锈钢主要存在热轧分层问题,严重影响产线轧制稳定性及成材率。

1 分层缺陷形貌及形成机理

1.1 宏观形貌

热轧现场观察30Cr13不锈钢铸坯出加热炉后,钢坯表面品质良好,粗轧第一道次完轧后钢带头尾可见明显分层,甚者头尾轧烂,30Cr13不锈钢宏观缺陷形态如图1所示。

图1 30Cr13不锈钢宏观缺陷形貌Fig.1 Macroscopic Defect Appearance of 30Cr13 Stainless Steel

1.2 微观形貌

取3组试样进行测试,将清洗好的缺陷试样放在扫描电镜SEM下观察其微观分层形态,经能谱仪EDS分析,没有发现明显炼钢、连铸过程的夹杂物。通过分析中间坯低倍组织,材料存在铬偏析,属于C类偏析,3组试样偏析等级分别为3.0、2.5、3.0。SEM微观形貌和EDS能谱分析分别见图2、3。

图2 SEM微观形貌Fig.2 SEM Microscopic Appearance

图3 EDS能谱分析Fig.3 EDS Energy Spectrum Analysis

1.3 形成机理

图4 为Fe-C合金相图,由图可知,当温度大于1 250℃时,30Cr13马氏体不锈钢进入液相区。

图4 Fe-C合金相图(Cr=12%)Fig.4 Phase Diagram of Fe-C Alloy(Cr=12%)

参考鞍联30Cr13马氏体不锈钢热轧制程参数(如表1所示),出钢温度为1 250±10℃,列出相图中的对应位置(图3中虚线位置),正处于γ→L的临界位置。而中间坯分层试样EDS分析存在明显铬偏析,初步认为30Cr13不锈钢钢坯部分存在碳铬偏析,导致出钢温度1 250℃时,钢坯偏析位置进入液相区,热轧轧制时产生分层[1]。

表1 热轧制程参数Table 1 Hot Rolling Process Parameters

2 分层缺陷原因分析

为进一步确认30Cr13马氏体不锈钢热轧制时存在液相区,导致分层缺陷产生,使用DSC热分析法确认相变状况。

2.1 试验材料

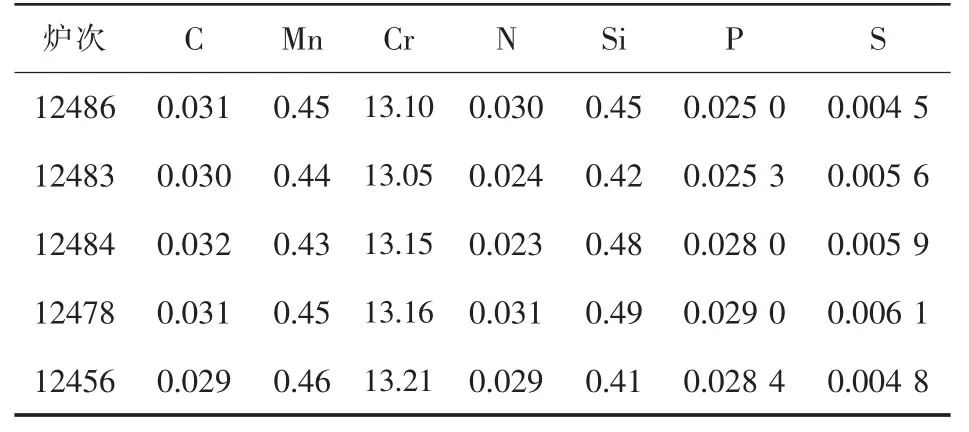

试验材料选用鞍联30Cr13马氏体不锈钢,试验材料成分如表2所示,试验材料生产工艺为:电炉→转炉→精炼炉→连铸→线下切割机取试样。

表2 试验材料成分(质量分数)Table 2 Composition in Test Materials(Mass Fraction) %

2.2 试验方法

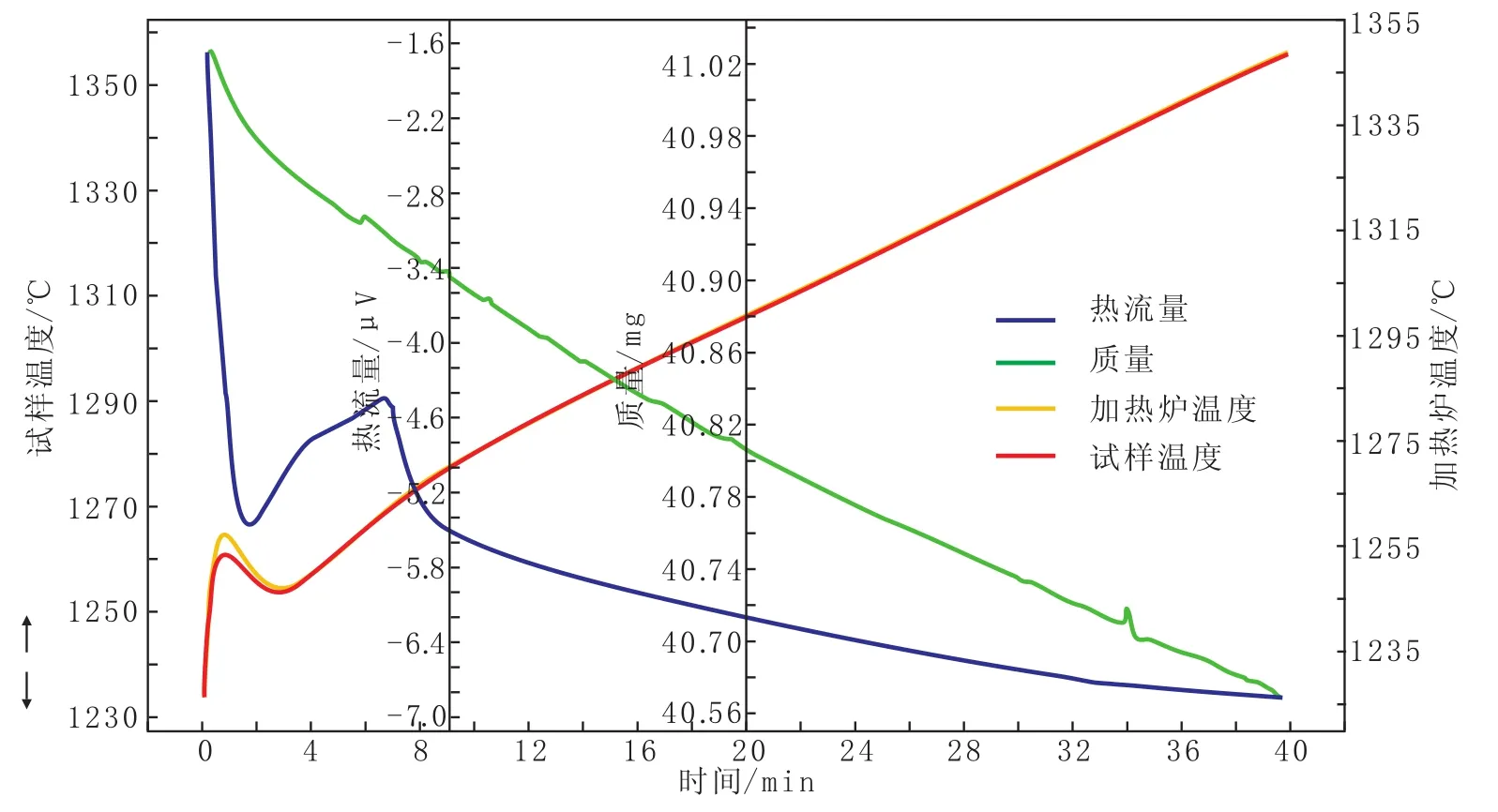

试验前准备钢坯宽度方向边部和中间试样,在实验室使用热流型DSC加热炉进行试验,制定实验温度制度,首先以90℃/min的升温速率升到1 250℃,再以2.5℃/min的速度升温到1 350℃,最后以60℃/min的冷却速度到室温。在实验过程中通高纯氩气,以减少试样表面形成的氧化。在温度变化过程中,用差示扫描量热仪测量样品和参比物之间热流差的变化,得出DSC曲线。

2.3 试验结果

钢坯芯部、边部试样在1 250~1 350℃过程DSC曲线分别如图5和图6所示。根据对比芯部和边部的DSC曲线结果可以看出,在芯部试样的升温过程中的DSC曲线出现了一个吸热峰,温度跨度在1 265~1 290℃,边部试样在这个温度区间内没有发生明显的吸热和放热过程。

图5 钢坯芯部试样在1 250~1 350℃过程DSC曲线Fig.5 DSC Curves of Samples in Core of Steel Billet between 1 250℃and 1 350℃

图6 钢坯边部试样在1 250~1 350℃过程DSC曲线Fig.6 DSC Curves of Samples at Edge of Steel Billet between 1 250℃and 1 350℃

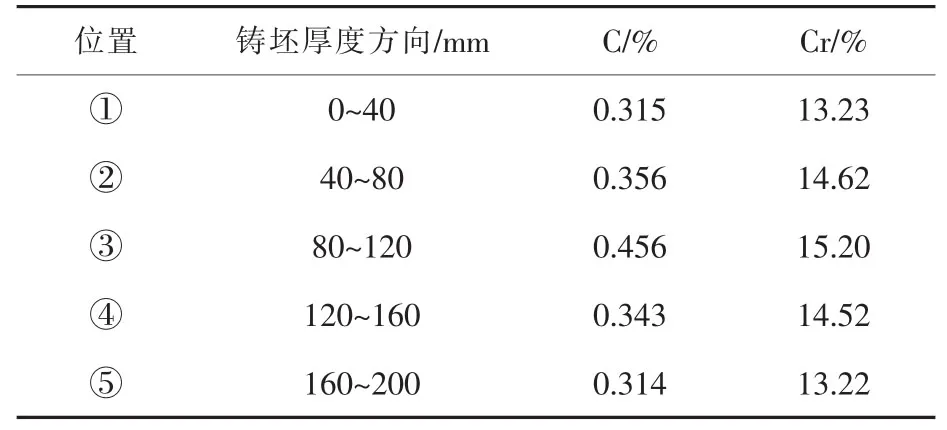

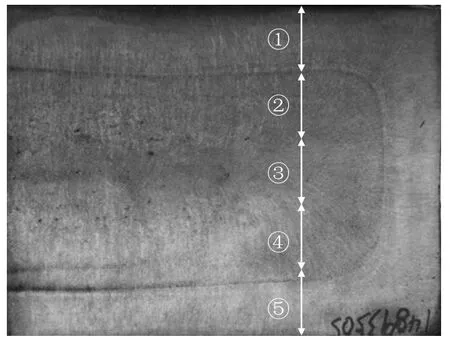

2.4 钢坯成分分析

同等加热条件下,钢坯不同位置呈现不一样的DSC曲线,按图7所示从钢坯厚度方向取5等份试样,使用能谱分析仪检测不同位置铸坯成分。铸坯厚度方向材料成分见表3。由表可知,铸坯厚度方向存在明显碳、铬偏析,距离铸坯上下面80 mm位置开始有偏析,钢坯芯部偏析最严重。因此,在连铸生产30Cr13时,钢坯凝固过程芯部碳铬偏析严重,当热轧钢坯加热至1 250℃时,钢坯芯部偏析位置进入液相区,导致热轧轧制时发生分层。

表3 铸坯厚度方向材料成分(质量分数)Table 3 Compositions in Casting Blank in Direction of Thickness(Mass Fraction)

图7 铸坯取样位置Fig.7 Sampling Positions in Casting Blanks

3 改进措施及效果

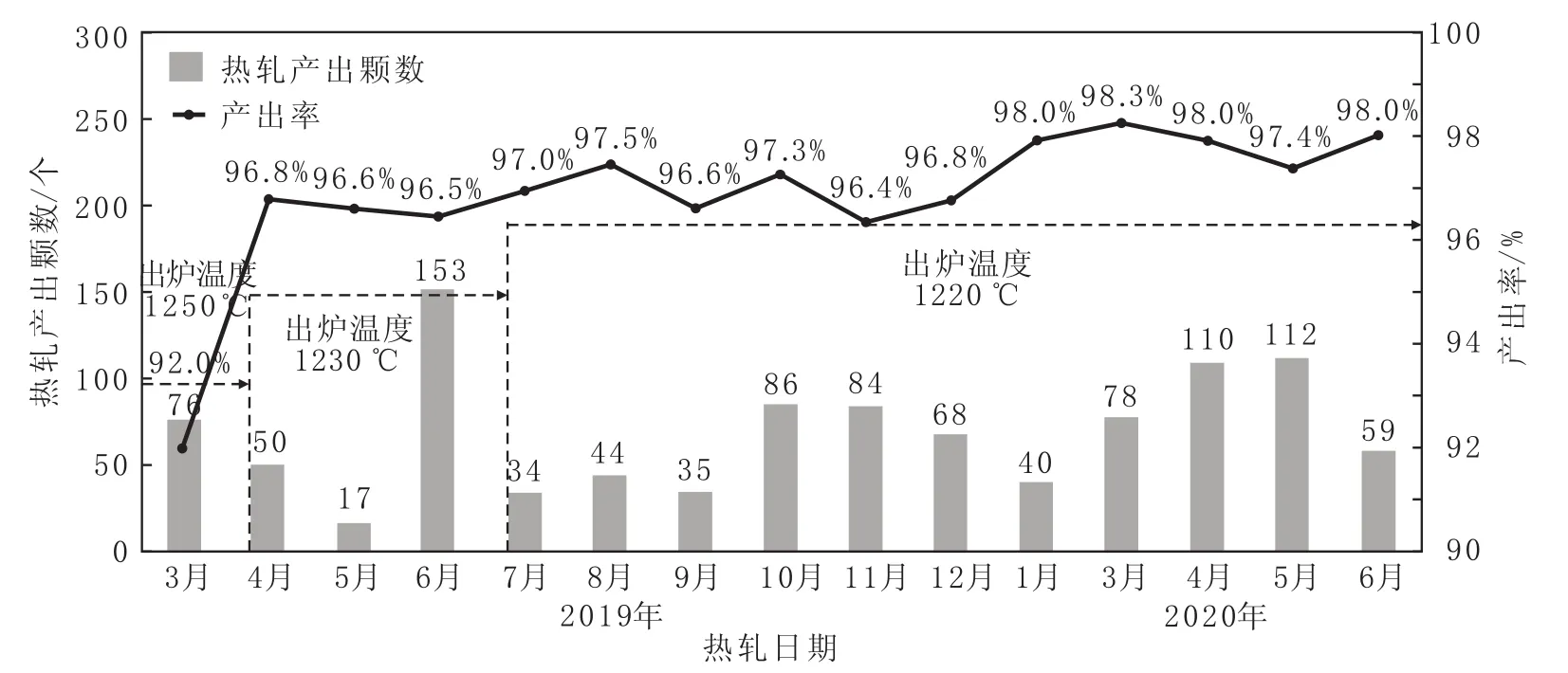

取5个炉次30Cr13不锈钢试样,成分见表4,测试连铸加强一冷冷却水强度,偏析改善制程参数见表5,热轧出钢温度降低至1 230±10℃。连铸加强冷却后,钢坯芯部偏析有所改善,改善后偏析为C类偏析,等级分别为2.0、1.5、1.5。降低热轧出钢温度后,中间坯形态见图8,热轧中间坯分层程度明显减轻。热轧产出率推移图见图9,由图可以看出,分层比例下降明显,热轧产出成材率提高约2%。

表4 试验材料成分(质量分数)Table 4 Compositions in Test Materials(Mass Fraction) %

表5 偏析改善制程参数Table 5 Process Parameters for Segregation Improvement

图8 热轧中间坯形态Fig.8 Hot Rolled Intermediate Slab Appearance

图9 热轧产出率推移图Fig.9 Transition Diagram of Output Capacity for Hot Rolling

4 结论

(1)生产30Cr13钢热轧分层的主要原因是连铸生产30Cr13钢坯时,钢坯凝固过程芯部碳铬偏析严重,热轧固熔处理钢坯的过程,钢坯芯部进入液相区,导致热轧轧延时发生分层。

(2)通过强化连铸一冷冷却强度、热轧出钢温度降至1 230±10℃,中间坯分层程度明显减轻,同时分层比例下降明显,黑皮成材率提高约2%。