黄土地区基坑注浆微型桩内置型钢的拉拔现场试验研究

2022-02-23艾钰皓

宋 飞,艾钰皓,张 斌

(1. 长安大学 公路学院,陕西 西安 710064; 2. 机械工业勘察设计研究院有限公司,陕西 西安 710043)

0 引 言

随着城市建设的快速发展,大量市政工程投入建设,特别是地下管廊、城市地铁等地下空间开发工程,其中有大量的基坑工程。大多数工程位于繁忙的街道,虽然基坑深度不大,但施工受环境影响较大,左右受邻近建(构)筑物限制,上部又受架空的电线等限制,大型机械无法使用,因此注浆微型桩支挡技术得到了广泛的应用。基坑工程中微型桩支挡结构属于临时性工程,基坑回填完成后,基坑的使用功能已完成,但微型桩(包括杆体材料)将永久地残留于市政道路下或其附近,不仅占用城市土地资源、浪费钢材、增加建设成本,还将成为后续城市地下空间开发的障碍。

近几年,注浆微型桩技术在工程中应用增多[1-4]。在水泥土与型钢组成的支护桩中,引起桩体变形的弯矩主要由型钢承担,水泥土对型钢起到了加固支撑的作用。对于注浆微型桩的桩体材料水泥土,国内外学者做了大量研究[5-8],主要集中在水泥黄土的抗剪强度和水泥掺量等对其强度的影响。针对微型桩内置钢材的回收,张冠军等[9]通过室内模拟不同减摩材料对型钢拔除力的影响,建立了型钢物理模型,推导得出了型钢拔除力计算公式;李志伟[10]运用有限元软件模拟了在不同工况条件下SMW工法中型钢拉拔过程,研究了型钢起拔力的影响因素和型钢的表面摩阻力分布规律。李玉莹[11]通过室内钢板拉拔试验研究了水泥掺入比、上覆压力、减摩剂掺量、拉拔速度等因素对水泥土与钢板之间拉拔力的影响。周燕晓等[12]进行了室内型钢水泥土复合结构的拉拔试验,分析了在拉拔过程中黏结应力的分布规律和型钢某点应变的变化规律;顾士坦等[13]实测了南京某基坑工程SMW工法桩的型钢起拔力,研究了影响起拔力的因素。

本文以黄土为原材料制成水泥黄土浆液,采用内置型钢的注浆微型桩支挡结构对基坑进行支护。为实现对内置钢材的回收再利用,基于自主研制的型钢拉拔器,进行了水泥黄土注浆微型桩桩体内置型钢的拉拔现场试验。首先,为了满足实际工程要求(实际工程中水泥土强度范围为0.3~4 MPa[14])以及得到水泥黄土的力学指标,进行了水泥黄土的力学性能试验(水泥黄土浆液的结石体三轴压缩试验),通过设置不同的水泥掺入比对照组,得出适合进行现场试验的材料配比;然后使用自主研制的型钢拉拔器,进行水泥黄土微型桩桩体内置型钢拉拔的现场试验,得出不同水泥掺入比以及是否涂抹减摩剂条件下,型钢拉拔时其荷载-位移曲线以及轴力、剪应力的分布规律。研究成果可为黄土地区水泥黄土注浆微型桩内置型钢的回收再利用提供试验数据支撑。

1 水泥黄土的力学性能试验

在水泥黄土与型钢组成的支护桩中,水泥黄土对型钢的承载能力有重要作用[15]。通过对不同水泥掺入比下的水泥黄土浆液结石体进行三轴压缩强度试验得出水泥黄土的力学性能,以满足实际的工程需要。

1.1 试验材料

试验所用土样取自西安某工程项目地,过孔径5 mm的筛,送检土样装入取样桶后立即用胶带密封,随后送至检测中心进行土工试验。土样的各项物理力学参数如表1所示。

表1 土样物理力学参数Table 1 Physical and Mechanical Parameters of Soil Samples

试验所用水泥为P.C32.5级硅酸盐水泥,水为自来水。

1.2 水泥黄土试件制备

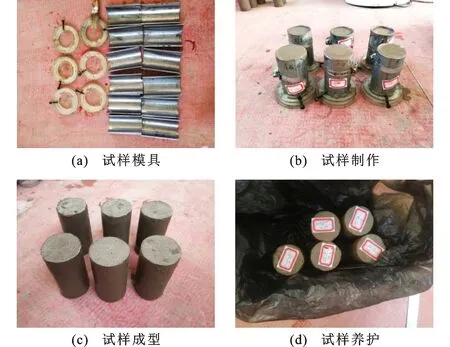

根据文献[11]的研究结果可知,水固比在0.5~0.6之间,水泥黄土浆液的稳定性和可灌性能得到保证,因此本次试验在该研究基础上只对其力学性能进行研究。为了研究水泥黄土的力学指标并满足工程要求,对水固比为0.5,水泥掺入比(水泥质量与黄土质量的比值)分别为5%、10%、15%、20%、25%这5组水泥黄土浆液的结石体进行三轴压缩试验,每组3个试样,总计15个。图1为试件的成型与养护过程。

图1 试件的成型与养护过程Fig.1 Molding and Curing Process of Specimen

依据《水泥土配合设计规程》(JGJ/T 233—2011)中有关规定,确定水泥黄土浆液中各成分的含量;试样制备采用拼装型圆柱模具(50 mm×100 mm钢材料),将搅拌好的水泥黄土浆液分2层倒入模具中,边倒边搅拌,直至倒满,振捣搅拌,刮除顶部多余的水泥黄土浆液;成型24 h后进行拆模,脱模后的试样按配比分批放入塑料袋中密封,室温20 ℃左右养护28 d。

1.3 水泥黄土三轴压缩试验

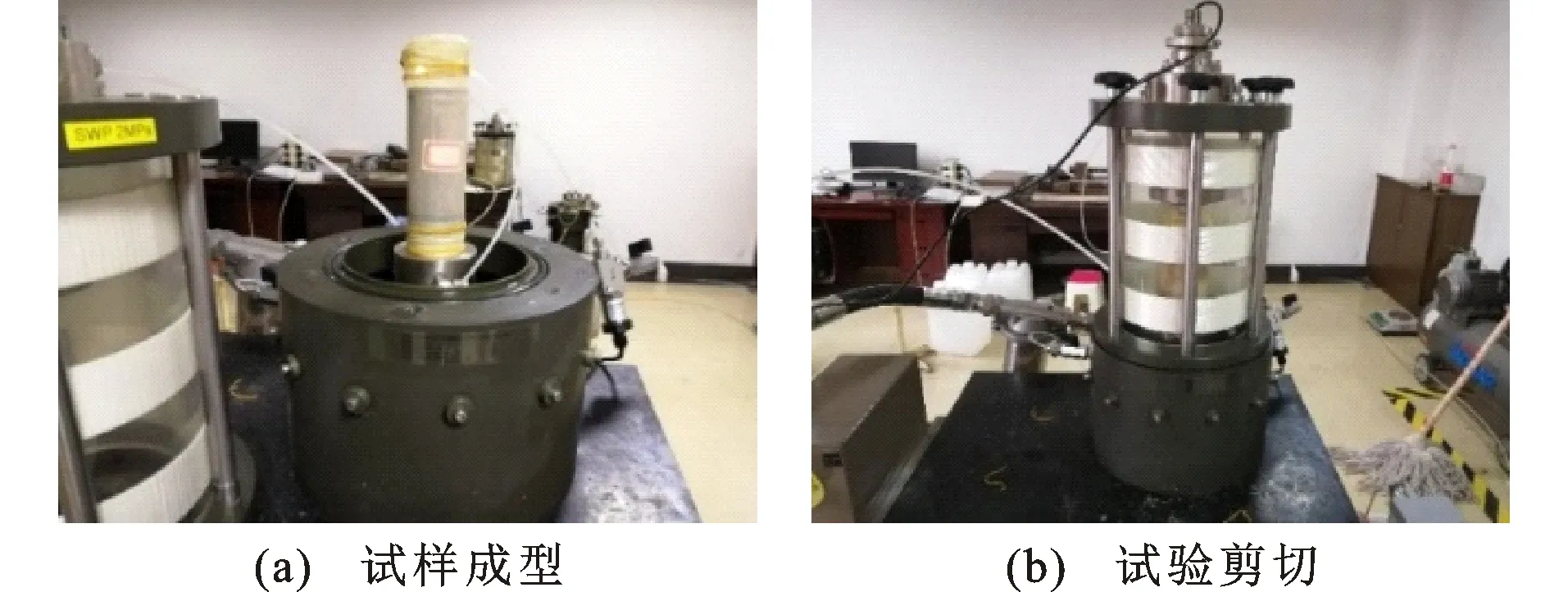

试验仪器采用GDS三轴仪,通过计算机软件控制动态伺服电机施加轴向力,实时显示并记录数据。

试验采用不固结不排水三轴试验(图2);控制方式为应变控制,加载速率为0.05 mm·min-1,当轴向应变ε达到15%时停止试验。试验围压分别为100、200、300 kPa。具体试验步骤参照《土工试验方法标准》(GB/T 50123—2019)。

图2 不固结不排水试验过程Fig.2 Unconsolidated Undrained Test Process

1.4 试验结果

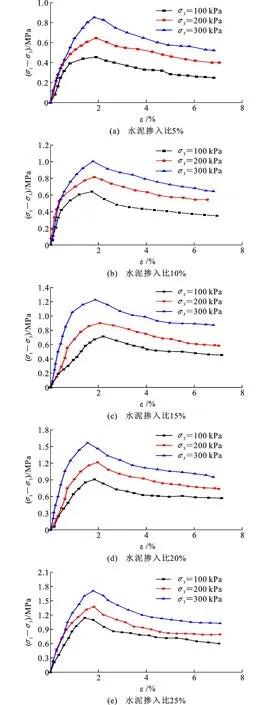

试验结果如图3所示,其中σ3为三轴剪切试验围压,σ1为试样在剪切过程中受到的轴向应力,ε为应变。水泥黄土浆液结石体的应力-应变曲线为应变软化型,偏应力(σ1-σ3)随应变增大先增大后减小,最后趋于稳定。根据曲线的整体变化趋势,可将其剪切破坏过程分为4个阶段:①线弹性阶段,曲线接近为一条直线,偏应力随着应变增大呈线性增大,试样表现出弹性材料的性质;②屈服阶段,随着应变的进一步增大,应力增大速率减缓并逐渐增大至峰值,曲线弯曲,试样应变变化明显;③峰后破坏阶段,试样应变进一步增大,应力从峰值开始衰减,曲线下降,呈应变软化型曲线,试样出现宏观剪切裂纹;④残余强度阶段,在围压作用下,由于土颗粒之间的嵌锁作用和摩擦力作用,应力随应变增加变化不明显。

图3 水泥黄土应力-应变关系曲线Fig.3 Stress-strain Relation Curves of Cement Loess

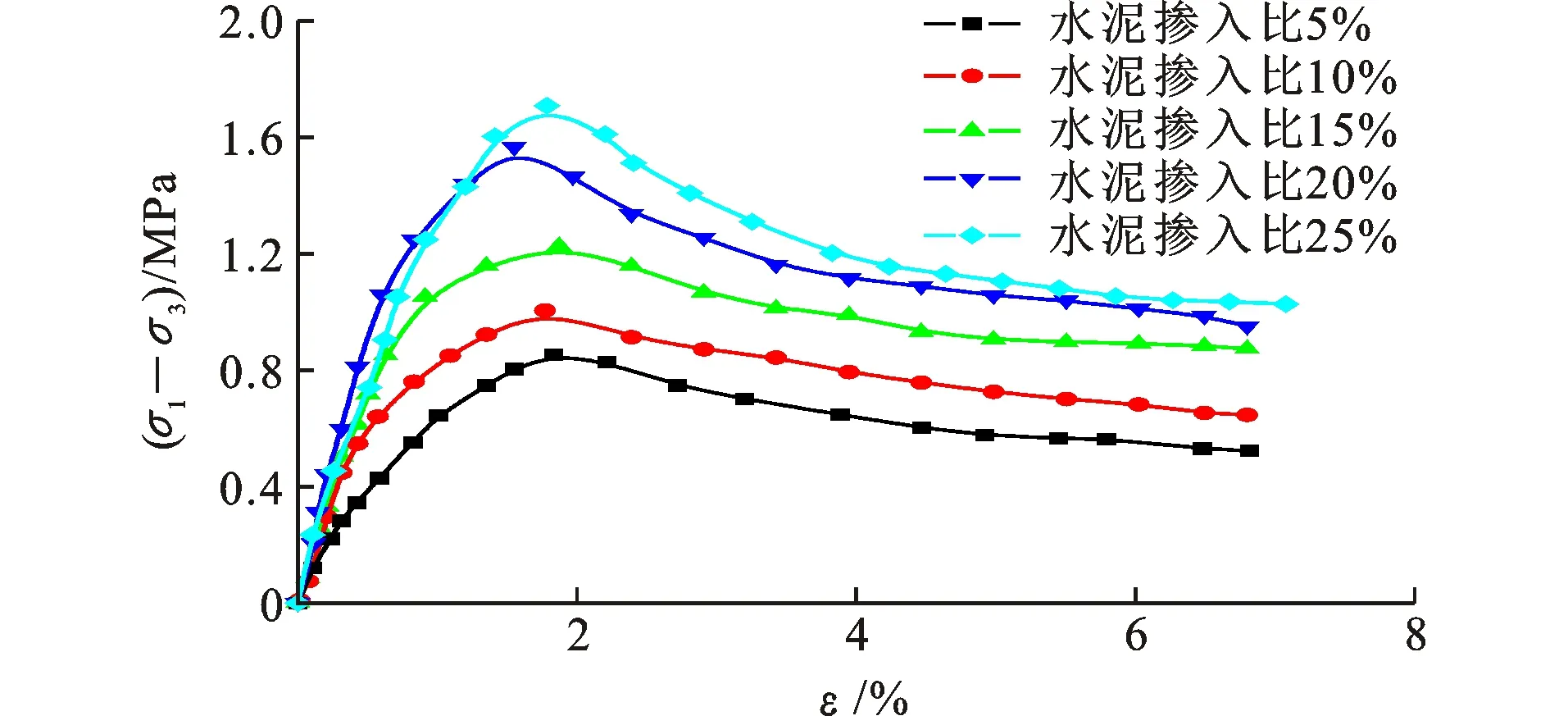

图4为围压300 kPa时不同水泥掺入比下水泥黄土应力-应变关系曲线。可以看出,在相同围压条件下,水泥黄土的峰值强度和残余强度随水泥掺入比的增加而增强。随水泥掺入比的增加,生成更多的水泥凝胶与晶体填充水泥黄土内部结构的孔隙,其胶结作用使整体骨架进一步增强,从而提高了试样的抗剪强度。同时可以看出,在试样应变达到2%左右时,偏应力达到峰值,水泥掺入比对峰值强度所对应的应变值影响不大。

图4 水泥掺入比对水泥黄土应力-应变关系影响Fig.4 Influence of Cement Mixing Ratio on Stress-strain Relationship of Cement Loess

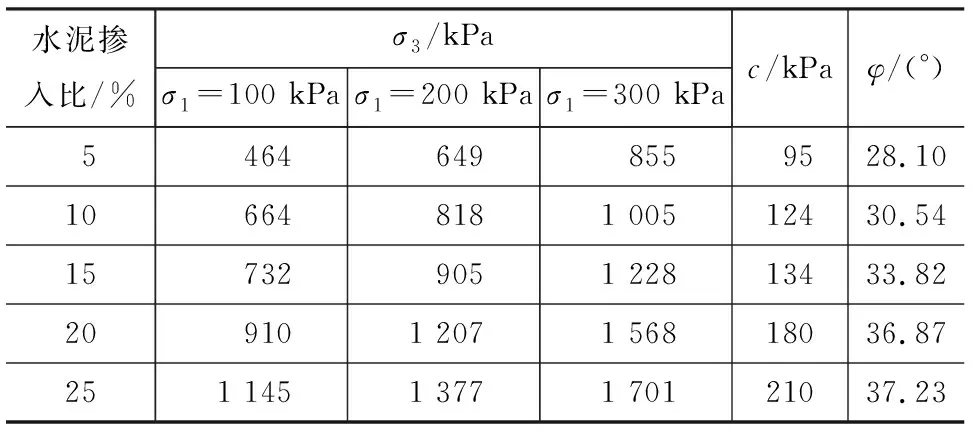

水泥黄土的抗剪强度是其重要的力学指标,一般采用内摩擦角和黏聚力2个参数来描述抗剪强度。三轴压缩试验在不同围压下得到了水泥黄土试样破坏时的轴向应力,据此可以得到水泥黄土试样在不固结不排水剪切强度参数内摩擦角φ和黏聚力c,求得的参数值见表2。

从表2可以看出,随着水泥掺入比的增加,水泥黄土的内摩擦角φ和黏聚力c都有不同程度的提高,黏聚力c增长幅度较明显,内摩擦角φ增长幅度逐渐变小。这主要是因为水泥与黄土加水拌合后发生化学反应,生成的水化物起着胶结作用和填充作用,显著提高了土体的抗剪强度。

表2 不同水泥掺入比下抗剪强度指标Table 2 Shear Strength Indexes Under Different Cement Contents

2 注浆微型桩内置型钢拉拔现场试验

2.1 试验装置

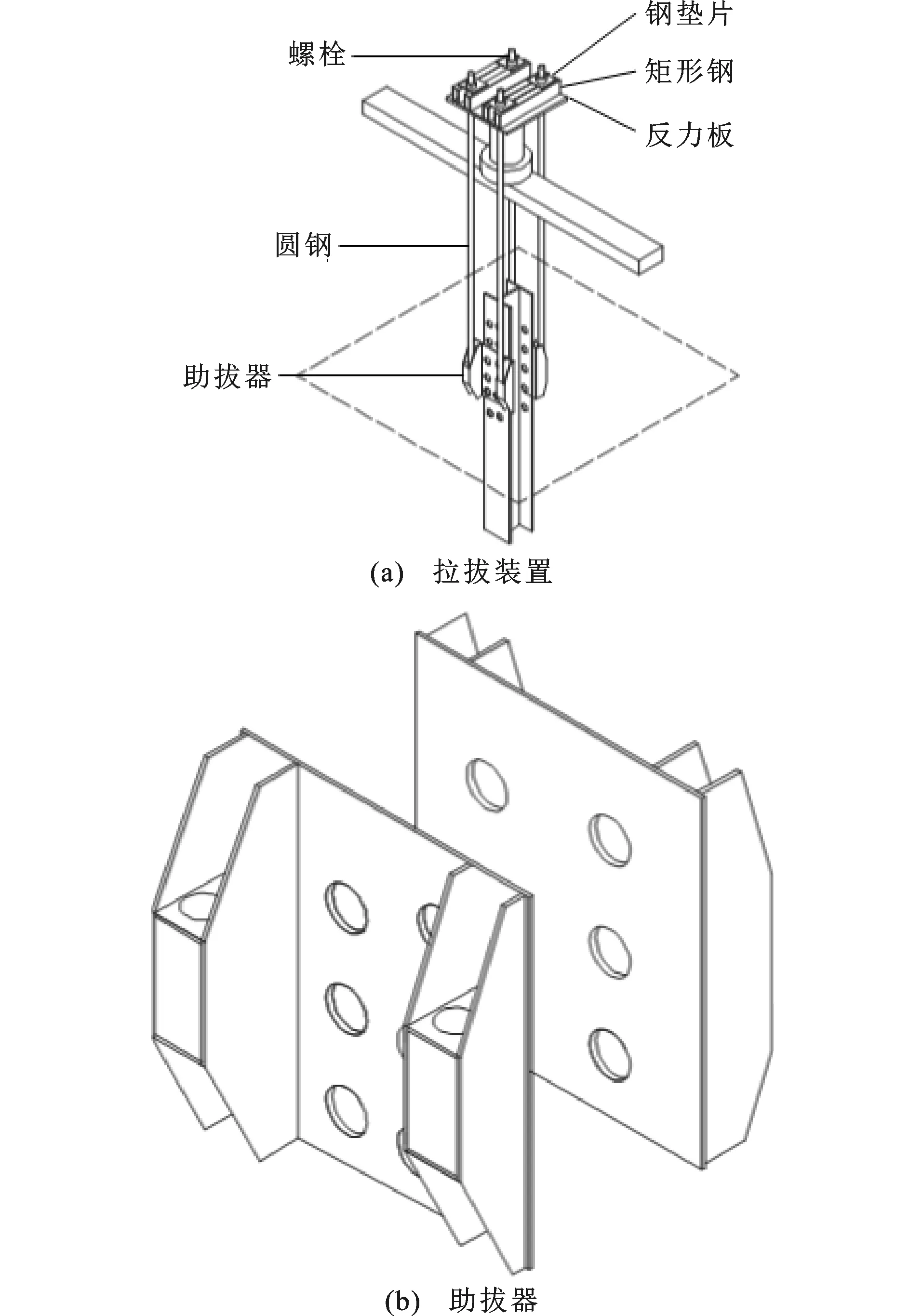

现场试验所使用的拉拔设备是依据SMW工法型钢拉拔器原理,自主研制的适合现场型钢拉拔试验的拉拔器。拉拔装置主要由以下部分组成:助拔器、千斤顶、反力架、连接钢筋、矩形钢垫板,详见图5。拉拔器利用助拔器夹住型钢,千斤顶通过连接钢筋与夹桩器连接在一起,千斤顶的顶升作用带动助拔器,实现对型钢的拉拔作用。

图5 拉拔装置及助拔器结构简图Fig.5 Schematic Diagram of Drawing Device and Drawing Aid

现场试验使用的数据采集系统包括:免焊接的电阻应变片,用来检测型钢拉拔过程中的变形,将应变片沿桩长采取对称方式布置在型钢翼板的中轴线位置;内径百分表,测量型钢上拔的位移;压力传感器监测千斤顶施加在型钢上的拉力;利用TZT3822EN静态信号测试分析系统装置完成全桥、半桥、1/4桥状态的应力、应变测试和分析,配合各种桥式传感器,实现力、荷重、位移等物理量的测量。

2.2 型钢拉拔现场试验方法

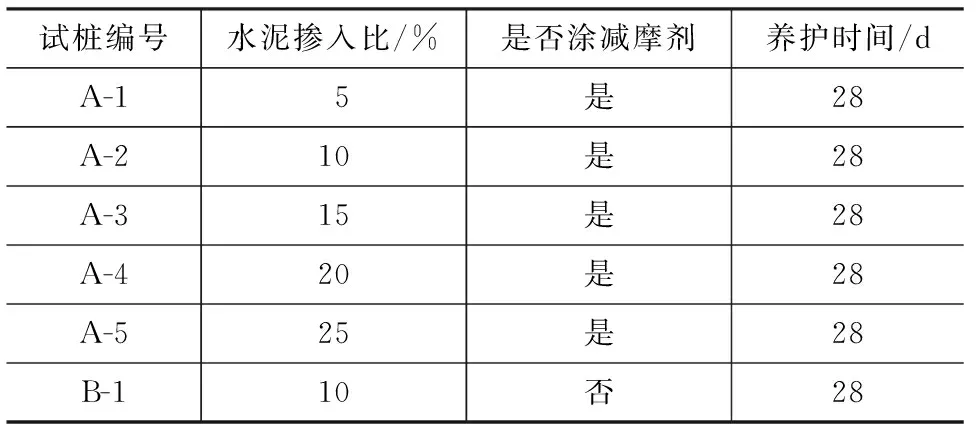

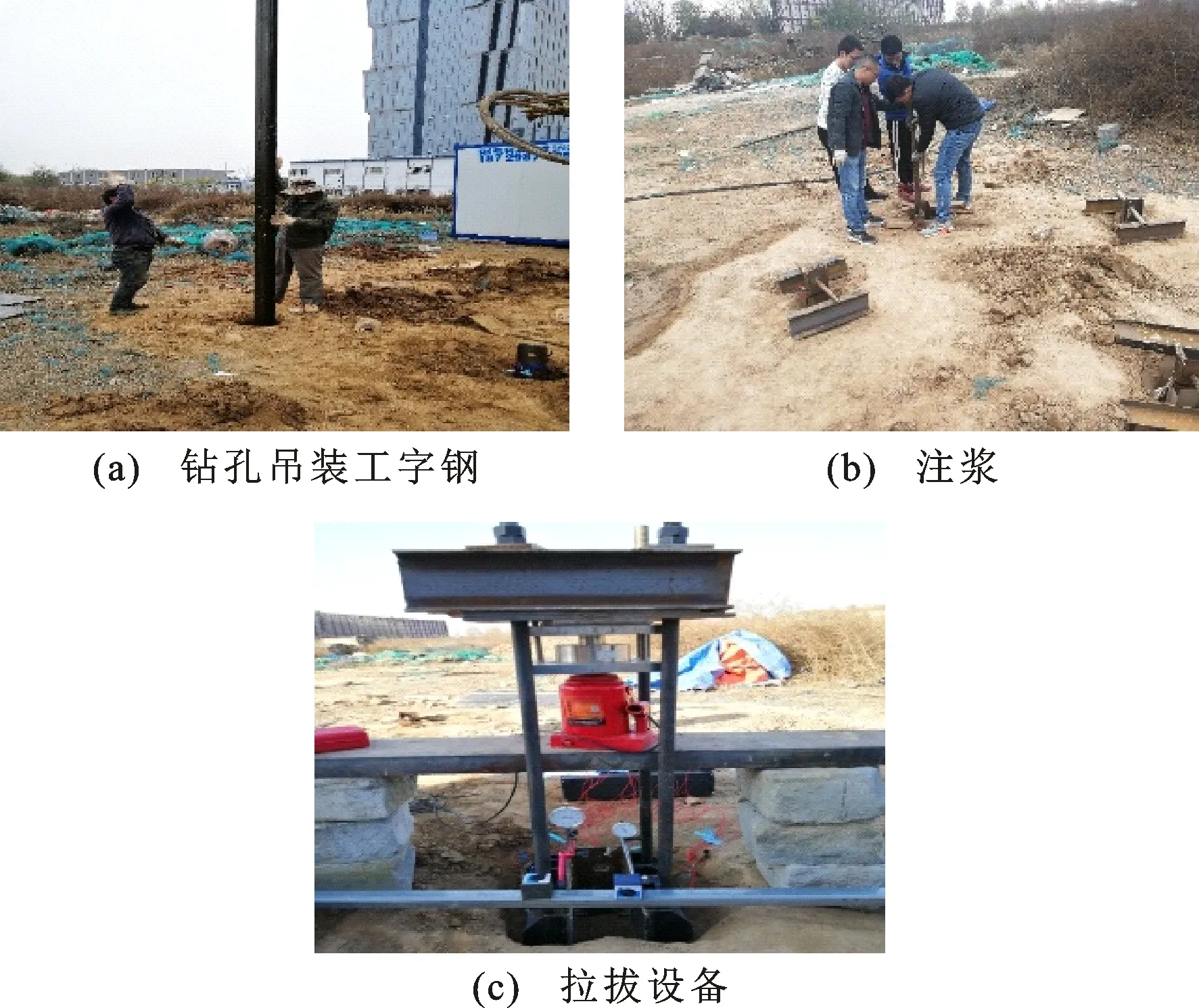

基于水泥土性能研究结论和文献[16]研究的基础,本试验设计了6个现场拉拔试桩,如表3所示。其中减摩剂使用SMW工法中用于起拔H型钢的R-1型减摩剂。试桩长8 m,直径220 mm,型钢采用14号工字钢。

表3 试验方案设计Table 3 Design of Test Scheme

试验时使用汽车载运螺旋钻机完成6个桩的桩孔作业,然后使用长臂吊车将已粘贴电阻应变片的工字钢吊运至桩孔内,在桩孔表面设工字钢定位支架;按照表3称取试验材料,使用搅拌注浆一体机完成6个水泥土微型桩的注浆作业,成桩养护28 d后即可开始现场拉拔试验(图6)。

图6 现场试验过程Fig.6 Field Test Processes

使用上述拉拔设备数据采集系统完成6个桩的拉拔数据采集,其中千斤顶加载过程参考《建筑基桩检测技术规范》(JGJ 106—2014),保证加载分级进行,使荷载传递均匀、连续、无冲击。

2.3 现场试验结果分析

2.3.1 型钢荷载-位移曲线

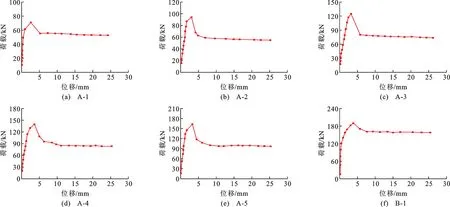

通过百分表和应变仪记录的数据,整理可以得到拉拔试验各试桩的荷载-位移关系曲线,如图7所示。可以看出,拉拔试验各试桩的荷载-位移曲线形态相似,曲线整体呈现出先升后降,最后趋于平稳的特点,大致可以分为4个阶段:

图7 试桩的荷载-位移曲线Fig.7 Load-displacement Curves of Test Piles

(1)缓慢滑移阶段,在加载初期,型钢与水泥土黏结界面产生局部破环,荷载快速增加但滑移增加相对缓慢,荷载与位移基本呈线性关系。

(2)快速滑移阶段,在加载至极限荷载的90%后,荷载继续增加且滑移量开始迅速发展,荷载-位移呈非线性关系。

(3)破坏阶段,在荷载达到极限荷载后,黏结界面完全破环,滑移量显著增加而荷载有明显的下降。

(4)水平阶段,荷载缓慢减小到一定程度后趋于稳定,保持在某一水平,即残余荷载,滑移量稳定增加直至加载停止。

2.3.2 型钢拉拔荷载分析

根据试验结果,将水泥土微型桩内置工字钢在拉拔过程中的极限荷载和残余荷载汇总,见表4。

表4 试桩拉拔荷载Table 4 Drawing Load of Test Pile

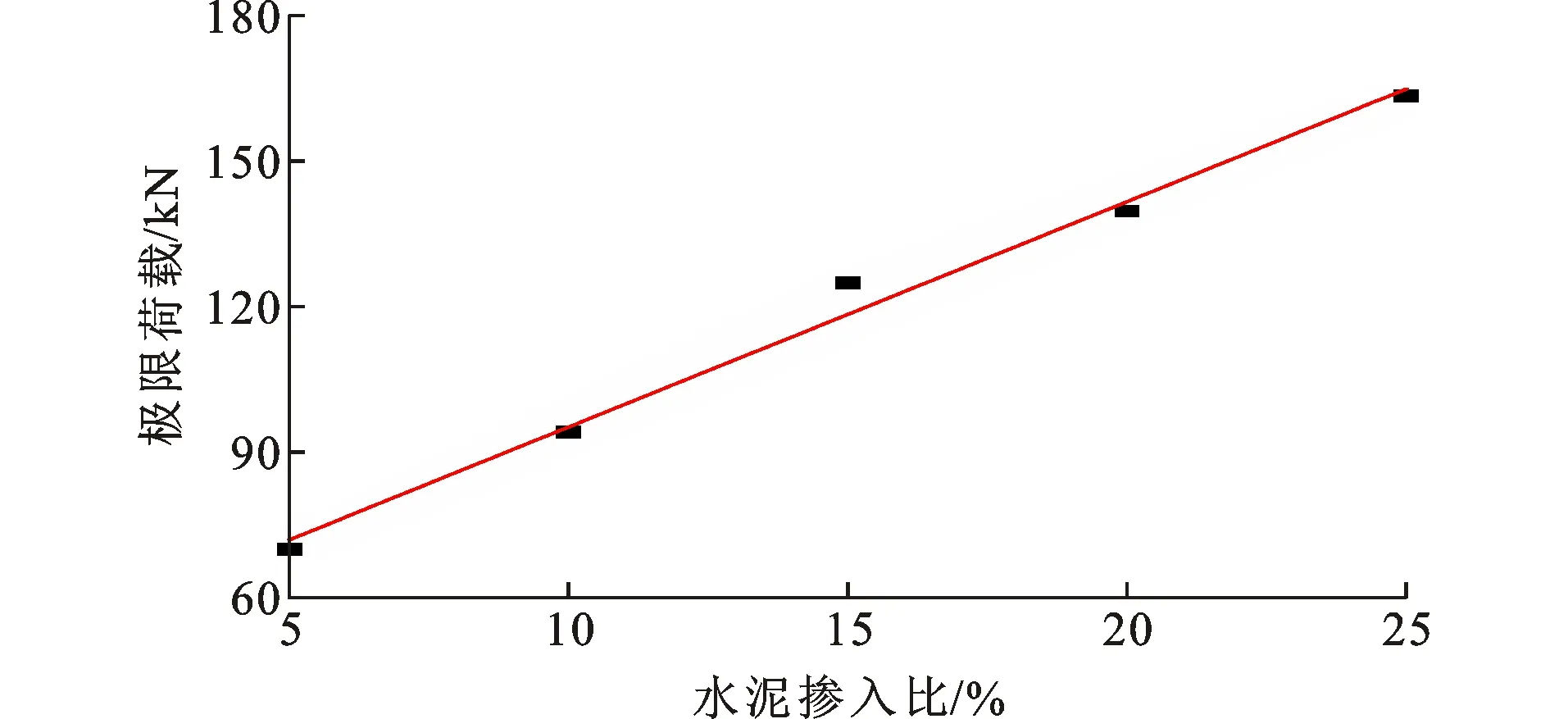

对比不同试验组可以发现,桩体的水泥掺入比影响极限荷载和残余荷载。涂抹减摩剂试桩在不同水泥掺入比对应的极限荷载如图8所示,可以看出:极限荷载与水泥掺入比之间的关系近似呈线性关系;在一定范围内,水泥掺入比越大,拉拔极限荷载值越高;由于生成更多的水化物凝胶与晶体填充了桩体内部的孔隙,其胶结作用使整体骨架进一步增强,同时也加强了水泥黄土桩体与型钢之间的黏结作用,提高了型钢拉拔的极限荷载。

图8 涂抹减摩剂试桩的极限荷载随水泥掺入比的变化Fig.8 Changes of Ultimate Load of Piles Coated with Antifriction Agent with Cement Mixing Ratio

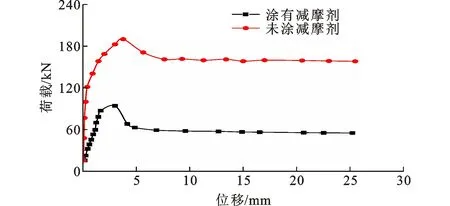

将涂有减摩剂型钢的拉拔荷载-位移曲线与未涂有减摩剂的型钢进行对比,如图9所示。可以看出:两者的荷载-位移曲线整体趋势相同,先升后降最后趋于平稳,未涂减摩剂的型钢整体拉拔荷载明显大于涂抹减摩剂的型钢;涂抹减摩剂的型钢残余荷载为极限荷载的59%,未涂抹减摩剂的型钢残余荷载为其极限荷载的83%;涂抹减摩剂的型钢极限荷载为未涂抹减摩剂型钢的49%,与文献[26]试验得到的减摩剂剪应力为未涂抹减摩剂的50%左右这一结论吻合。可见减摩剂改变了型钢与水泥土之间接触界面的表面状况,黏结作用减弱,摩擦因数变小,通过涂抹减摩剂可以有效减小拉拔过程中的型钢拉拔力。

图9 减摩剂对荷载-位移曲线的影响Fig.9 Effect of Antifriction Agent on Load-displacement Curve

2.3.3 型钢轴力和剪应力分布

型钢应变反映其在拉拔过程中的形变特征,通过公式(1)计算得到加载过程中轴力沿型钢长度方向的分布规律,可以较好地研究型钢在拉拔过程中的局部受力情况。

Qi=εiEA

(1)

式中:Qi为型钢i测点处的轴力;εi为i测点处的应变;E为型钢的弹性模量;A为型钢截面面积。

图10为型钢在拉拔过程不同荷载P作用下轴力沿桩深度方向的分布。可以看到,型钢的轴力沿深度呈不均匀分布,随深度的增加呈非线性衰减。当荷载较小时,型钢上部单位长度内轴力变化幅度较大,随着深度的增加,单位长度的轴力变化幅度逐渐减小,随着荷载的增加,型钢单位长度的轴力变化明显且下端的变化幅度也变大。在加载初期,拉拔力较小,型钢上部存在较大的轴力,下端轴力很小,随着荷载增加,下端的轴力逐渐增大。

图10 不同荷载下轴力沿深度的分布Fig.10 Axial Force Distributions Along Depth Under Different Loads

在型钢拉拔过程中,假设相邻两个应变片之间的剪应力均匀分布,则可以通过轴力计算测点i和i+1之间的局部剪应力,如式(2)所示。

(2)

式中:Qi、Qi+1分别为i和i+1测点的轴力;u为型钢截面周长;li为i测点与i+1测点之间的距离。

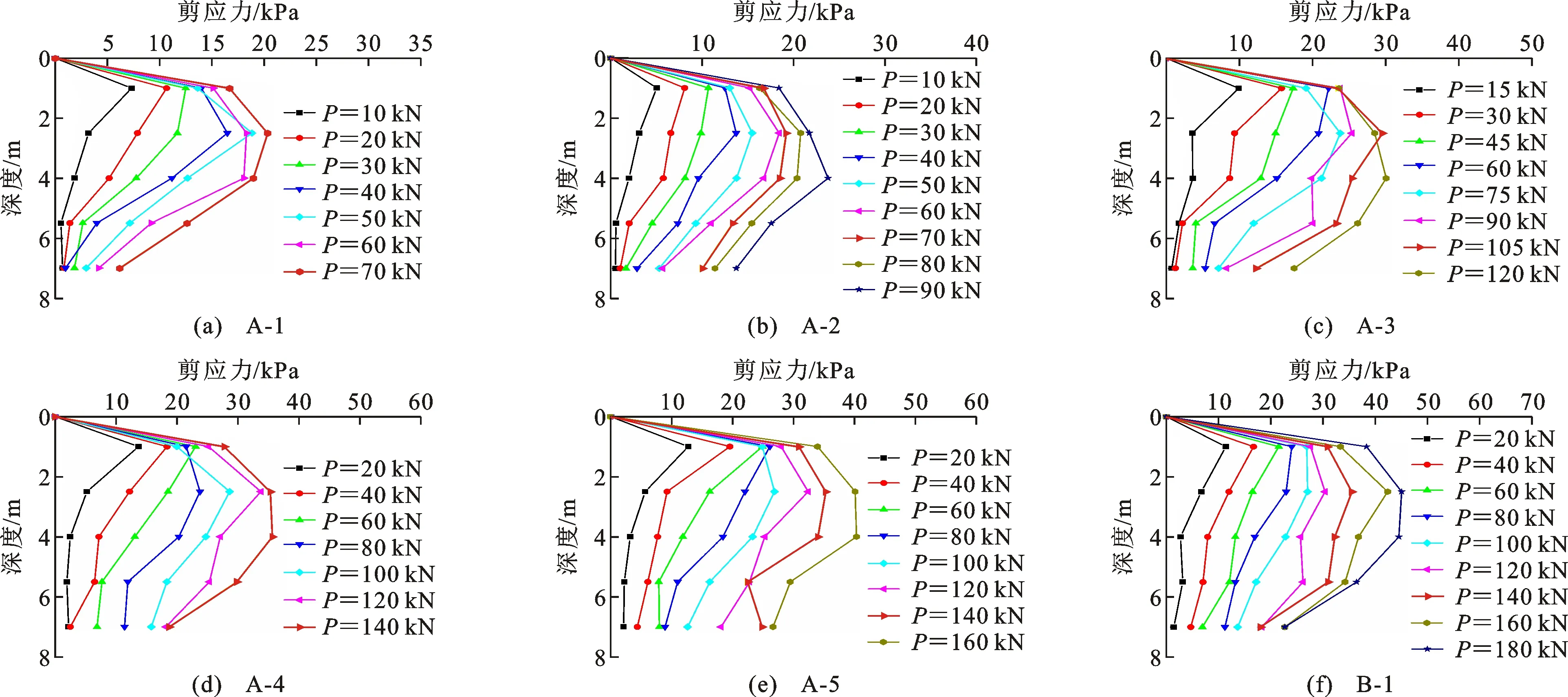

图11为各级荷载下型钢剪应力沿深度方向的分布,总体来说,型钢剪应力沿深度方向呈先增加后减小的变化规律。在荷载较小时,型钢剪应力随深度衰减,型钢的拉拔阻力主要由上端承担,下端剪应力几乎没有发挥。随着继续加载至极限荷载,下部的剪应力开始逐步发挥作用,剪应力沿深度方向先增大后减小。

图11 不同荷载下剪应力沿深度分布Fig.11 Shear Stress Distributions Along Depth Under Different Loads

结合图7、10、11可知,在加载的大部分过程中,剪应力都随着荷载的增加而增加,当剪应力增加到局部极限剪应力之后,随着荷载的增加剪应力反而开始逐渐变小。主要原因是,型钢与水泥土接触面的法向接触压力随深度逐渐增大,接触面的极限剪应力主要由黏结应力控制。在加载初期,型钢与水泥土之间连接紧密,由于水泥土的化学胶合力作用,接触面之间未发生明显滑移变形;随着荷载的增加,上部接触面之间开始发生滑移变形,接触面上的水泥土碎裂,黏结强度开始衰减,接触面的剪应力大于其黏结极限剪应力,出现局部剪切破坏;随着荷载的进一步增加,上部接触面的位移变形量继续增加,黏结应力对剪应力的贡献开始下降,滑动摩擦力开始发挥作用,直至黏结界面完全破环;相对剪切完全由滑动摩擦控制,而下部接触面由于法向接触压力大,接触面发生剪切破环的极限剪应力也随之增加,当下部接触面出现完全剪切破坏时,上部接触面的剪应力已经处于由滑动摩擦力控制状态。

3 结 语

(1)根据三轴压缩试验可知,水泥黄土结石体的应力-应变曲线为应变软化型,偏应力随应变增大先增大后减小,最后趋于稳定。根据曲线变化趋势可将其剪切破坏过程分为4个阶段,包括线弹性阶段、屈服阶段、峰后破坏阶段、残余强度阶段。

(2)型钢拉拔荷载-位移曲线可以分为4个阶段。在加载初期,随着荷载增加,位移发展比较缓慢,随着荷载逐渐增大,开始出现明显的位移,当荷载达到极限荷载后,曲线陡降至残余荷载,随后曲线保持水平到试验结束。

(3)注浆微型桩内置型钢的拔除极限荷载随水泥掺入比的增加呈线性增加,在拔除位移稳定增加时,存在残余荷载,且残余荷载与极限荷载存在一定的比例关系,涂抹减摩剂型钢的残余荷载约为极限荷载的59%,而未涂抹减摩剂型钢其比值大幅提高;同时减摩剂对型钢拔除的极限荷载影响较大,涂有减摩剂的型钢极限荷载约为未涂抹减摩剂型钢的49%。

(4)注浆水泥土微型桩内置型钢拔除过程中轴力沿深度非线性衰减,剪应力的分布与拉拔荷载有关。

(5)依据本次试验成果,在黄土地区采用水泥黄土注浆微型桩作为支护结构时,为了能够顺利完成注浆作业,浆液的水固比应保持在0.5~0.6之间;水泥掺入比对水泥黄土浆液结石体的峰值强度、残余强度以及型钢拉拔时的极限荷载均有很大影响,应该结合工程条件和需求,合理选择水泥掺入比,在保证桩体强度的条件下,尽可能减小型钢拉拔的极限荷载;考虑到支护结束后型钢的回收利用,工程中可以使用减摩剂有效降低型钢拉拔极限荷载,降低型钢回收利用的难度。

(6)本次试验仅考虑微型桩在小变形条件下型钢的拔除受力特性,忽略变形阻力对拉拔荷载的影响,因此需要对在大变形情况下微型桩型钢拔除进行深入研究。

(7)本次试验仅考虑单桩的拉拔受力特性,在实际工程中,多排微型桩应用广泛,可以对多排微型桩的型钢拔除做进一步研究。