复式钢管混凝土装配式连接节点抗震性能试验研究

2022-02-23张玉芬卜鸿凡曹胜昔贾宏鑫

张玉芬,卜鸿凡,曹胜昔,贾宏鑫

(1. 河北工业大学 土木与交通学院,天津 300401; 2. 河北工业大学 天津市装配式建筑与智能建造重点实验室,天津 300401; 3. 北方工程设计研究院有限公司,河北 石家庄 050011)

0 引 言

近年来,伴随装配式结构的发展热潮,钢管混凝土结构因其施工快捷、性能优越等特点已广泛应用于装配式结构中。复式钢管混凝土柱中包含双层钢管,故结构抗弯刚度更大、承载力更高、塑性韧性更强[1-3],将其应用在高层和超高层的装配式结构中,可以减小受力构件的截面尺寸,还可提高结构的抗震性能和耐火性。因此,研究复式钢管混凝土装配式节点具有重要意义和广阔的工程应用前景。

相对于焊缝连接、铆钉连接,螺栓连接具有施工快捷、连接稳定可靠的优点,已经成为钢管混凝土最典型的装配连接方式[4-6]。国内外学者对钢管混凝土穿心螺栓连接节点进行了大量的研究。何益斌等[7]对6个穿心螺栓T型件连接的中空夹层钢管混凝土柱-组合梁节点进行力学性能研究,对T型件尺寸、设置加肋等进行了参数影响分析,发现两者显著影响节点抗震性能。杨松森等[8]对装配式外套筒外伸端板穿心螺栓节点进行单调往复加载试验,试验结果出现了端板离缝过大及穿心螺栓拉断现象,且穿心螺栓过强的对拉效应使得节点耗能能力有所降低。Al-Rifaie等[9-14]对T型件或端板梁柱连接的梁柱节点进行了抗震与侧向冲击试验、有限元分析及理论研究,发现T型件或端板穿心螺栓连接节点承载力高、初始转动刚度大、变形耗能性能好、抗侧向冲击能力强、符合强柱弱梁设计准则,并提出了初始转动刚度与弯矩-转角关系的理论计算模型。

由于一些研究发现穿心螺栓节点限制了端板或T型件的转动变形能力,从而影响到节点的耗能能力、延性等抗震性能,因此也有学者采用单边螺栓节点连接形式并进行了试验研究。张琳[15]进行了端板-单边螺栓连接钢管混凝土柱和工字形钢梁节点的抗震性能试验和有限元模拟,结果表明端板厚度和柱截面类型对节点承载能力、刚度、耗能等抗震性能影响较大。李德山等[16]对8个钢管混凝土柱-钢梁端板单边螺栓及穿心螺栓连接节点进行了轴拉与弯剪力学性能试验分析,试验现象表明单边螺栓连接具有优良的抗拉能力但核心区整体性不如穿心螺栓连接,而约束拉杆的设置能有效提高单边螺栓连接节点核心区的整体性,且使其在弯剪荷载作用下保持良好的转动能力。Jiao等[17-21]对单边螺栓端板梁柱节点或框架进行了抗震试验及有限元分析,得出了单边螺栓节点滞回曲线饱满、承载能力较高、转动变形能力较好的特点。Jeddi等[22]提出了一种应用于钢管混凝土柱中的新型螺栓Hollo-bolt,可以在一定程度上提高节点连接性能。然而,单钢管混凝土中的单边螺栓节点多采取垫钢板、局部加厚钢管壁或螺栓设锚固端等措施提高梁柱连接处的紧箍力,但仍可能出现柱壁明显鼓曲、螺栓拔出、端板与钢梁翼缘焊接处开裂等大变形现象。当单边螺栓节点应用到中空夹层钢管混凝土柱中时,就克服了这一缺陷。王静峰等[23-24]分别对双层圆中空夹层钢管混凝土柱及双层方形中空夹层钢管混凝土柱单边螺栓端板连接组合节点进行了理论、试验研究和有限元对比分析,发现中空夹层钢管混凝土单边螺栓端板连接节点具有良好的滞回性能、延性和耗能能力,且无明显柱壁鼓曲等大变形现象。Guo等[25-27]也对2种不同形式的中空夹层单边螺栓节点进行了抗震性能分析。因此,结合复式钢管混凝土内圆外方双层钢管的特点,采用单边螺栓连接梁柱可以保证其有效地埋嵌于混凝土中,更加有利于实现有效连接。本文设计了5个复式钢管混凝土单边螺栓T型件连接节点试件及1个穿心螺栓对比节点试件,进行低周往复加载试验研究,分析不同T型件翼缘厚度、是否加肋、加肋形式、梁柱线刚度比以及螺栓连接形式等因素对节点破坏形式、荷载-位移滞回曲线、耗能、骨架曲线、承载力及延性、内钢管应变的影响。

1 试验概况

1.1 试件设计

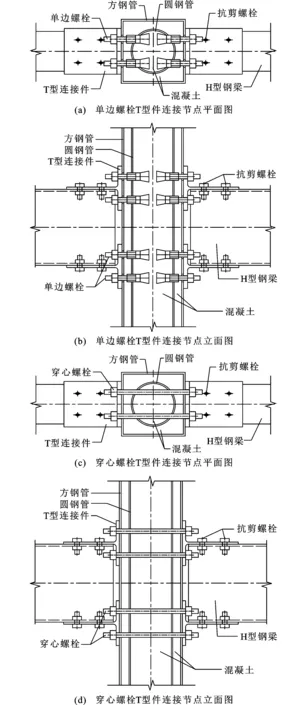

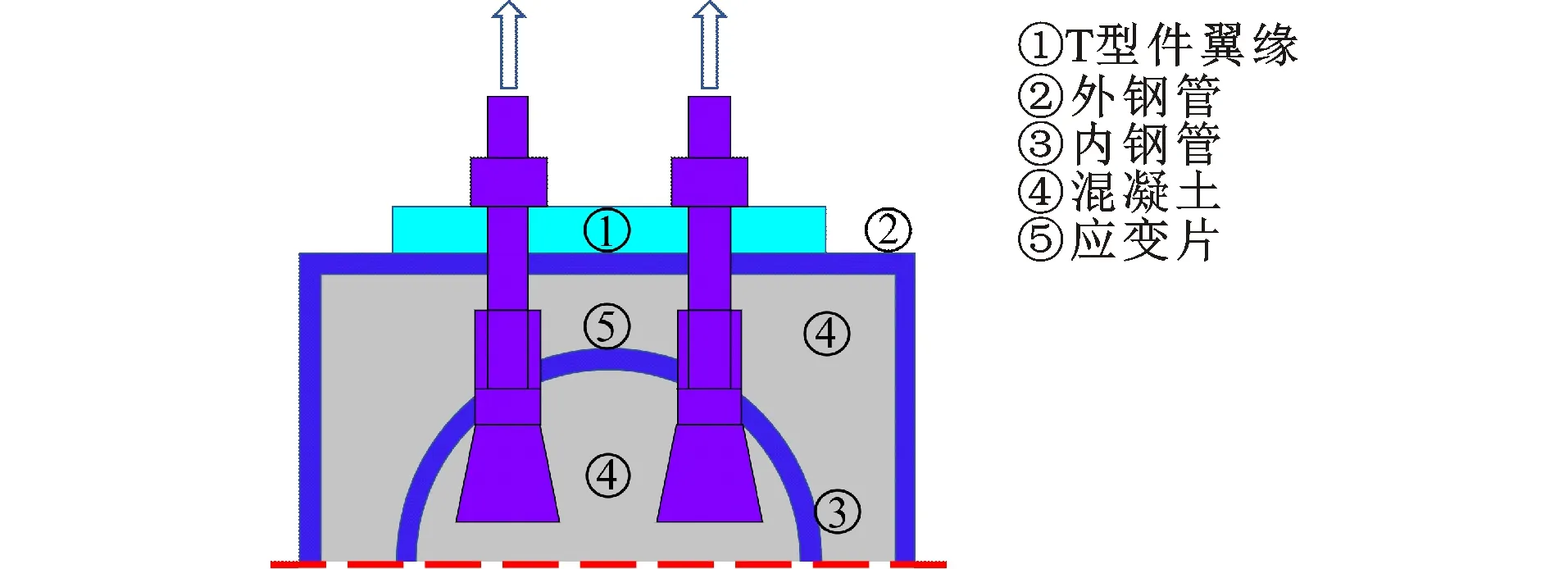

本文试验节点试件的设计借鉴了《钢结构设计标准》(GB 50017—2017)[28]和《钢管混凝土结构技术规范》(GB 50936—2014)[29]等,制作了5个复式钢管混凝土柱单边螺栓T型件连接节点试件,编号为BBJ1、BBJ2、BBJ2D、BBJ3、BBJ4,1个复式钢管混凝土柱穿心螺栓T型件连接节点对比试件,编号为PBJ。钢梁上下翼缘与T型件腹板采用预紧力高强螺栓连接,外方钢管壁与T型件上下翼缘通过单边螺栓连接到内钢管内壁,实现了梁柱的整体装配式连接,可承担钢梁翼缘传来的剪力和弯矩,并提高装配式建筑节点施工的进度。节点试件采用平面十字形梁柱节点形式,试件柱总高2 070 mm,梁总长3 700 mm。内圆钢管尺寸为194 mm×6 mm,外方钢管尺寸为280 mm×10 mm。钢梁采用H型钢梁H346×174×6×9和H350×175×7×11两种。T型件由相应型号的H型钢裁切,采用T250×200×9×14和T250×200×12×20两种截面形式。试验参数主要包括T型件翼缘厚度、是否加肋、加肋形式、梁柱线刚度比以及螺栓连接形式。试件具体设计参数变化见表1。试验轴压比n根据文献[30]的极限承载力计算方法得到,轴压比为0.275。具体试件尺寸和几何构造见图1。

图1 试件尺寸及构造Fig.1 Dimensions and Details of Specimens

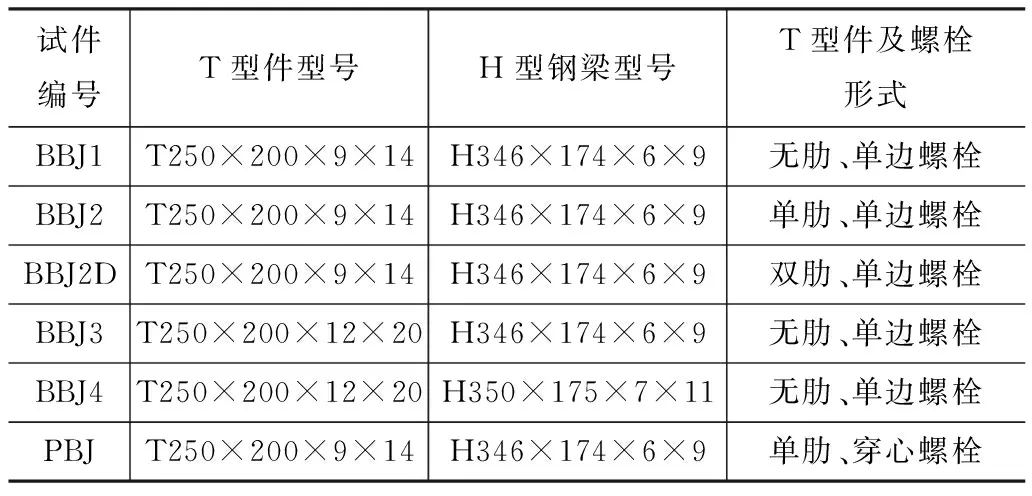

表1 试件基本参数Tab.1 Basic Parameters of Specimens

1.2 材性试验

在制作节点试件过程中,浇筑混凝土的同时制作了标准试块,并依据《混凝土物理力学性能试验方法标准》[31]进行试块轴压试验。2次试验测得的混凝土立方体抗压强度平均值为60.80 MPa,弹性模量为36 142 MPa。此外,从同批次的钢材中切取方钢管、圆钢管、T型件、钢梁及肋板的标准拉伸试样,每组试样取3个,根据GB/T 228.1—2010[32]进行钢材材性试验,得到的钢材强度及弹性模量见表2。

表2 钢材材性试验结果Tab.2 Material Properties of Steel

1.3 加载方案

本试验采用柱端加载的拟静力低周往复加载方式,试验加载装置如图2所示。水平作动器荷载范围为±1 000 kN,量程为±200 mm,竖向采用300 t液压千斤顶施加恒定不变的轴力。柱底与底座通过球铰支座连接,首先保持梁端自由,施加垂直轴向荷载至规定值后,梁端通过上下连接板及刚性链杆将钢梁与刚性平台固定,并在钢梁东、西两侧设置侧向支撑以防止梁平面外失稳。侧向支撑底部固定在刚性平台上,侧向支撑上安有滚轴以保证钢梁水平自由移动。试验采用荷载-位移混合控制加载方法,利用柱顶水平作动器施加水平往复荷载。试验过程中,在水平连接件两端与跨中处一直用水平尺测量其相对水平位置,通过调节作动器竖向滑轮链条确保水平连接件保持水平,且水平连接件轴向刚度可认为无限大,故水平作动器加载位移与柱端实际位移的方向、大小一致。水平荷载控制阶段实施分级加载,每级增幅为30 kN,每级循环1次,直至试件屈服。当荷载-位移曲线开始出现拐点则认为试件屈服,此后加载方式由柱顶位移控制,每级增幅为1.5Δy,Δy为试件屈服位移,每级循环2次,直至试件明显破坏或柱顶水平荷载降至最大荷载的85%以下。

图2 试验加载装置Fig.2 Test Loading Device

1.4 测点布置与测量方案

荷载-位移滞回曲线由电液伺服加载系统自动采集,位移计和应变片数值由IMP数据系统自动采集,且各试件采用相同的测量布置方案。试件为南北对称的十字形节点,试验中应变片仅在北侧上下布置,如图3(a)所示。内外钢管上下远离钢梁翼缘100 mm处布置环向及竖向单向应变片;T型件翼缘与腹板根部连接处及螺栓开孔处布置单向应变片;节点核心区中心及距核心区边缘30 mm角点处布置45°直角应变花;钢梁上下翼缘靠近T型件腹板和远离腹板10 cm处布置单向应变片,且布置点分别位于钢梁翼缘中线、距钢梁翼缘边缘10 mm处;钢梁腹板应变片与翼缘应变片处于同一钢梁截面,上下距翼缘20 mm及中线处布置单向应变片;T型件肋板中心处布置45°直角应变花。位移计布置如图3(b)所示,h为梁高。位移计D1、D4测量距节点核心区上下1倍梁高处的绝对水平位移;位移计D2、D3测量距节点核心区上下0.5倍梁高处的绝对水平位移;位移计D5、D6测量北梁上下位置的梁柱相对转角;位移计D7、D8测量核心区的剪切变形。

图3 测点布置Fig.3 Measuring Points Arrangement

2 试验过程及现象

各试件在弹性阶段试验现象基本相似,但由于连接节点的构造差异,后期屈服部位先后顺序有所不同。

(1)弹性阶段:各试件在荷载控制阶段均处于弹性工作范围,钢构件应变随荷载增加基本呈线性变化。当荷载加载至130~160 kN时,试件BBJ1中T型件翼缘因厚度较小且无肋板而最先开始屈服,其余试件因T型件翼缘厚度较大或加肋而使T型件腹板受拉屈服先于翼缘弯曲。随着荷载增加,螺栓达到抗摩擦极限,钢梁翼缘与T型件腹板接触位置产生较大摩擦异响。

(2)变形发展阶段:在第一至第二位移循环等级时,各试件T型件翼缘与外钢管间开始出现0.5~1 mm的离缝。随着加载进行,T型件翼缘变形逐渐明显,且根据T型件加肋数量表现为不同变形状态。试件BBJ1、BBJ3、BBJ4的无肋T型件变形示意图及试验照片见图4(a)、(b)。T型件翼缘呈单向弯曲变形,即翼缘中部受到钢梁传递至T型件腹板的拉力而弯曲,上下两端因单边螺栓的锚固而与外钢管紧贴。试件BBJ2、PBJ的单肋T型件变形示意图及试验照片见图4(c)、(d)。在无肋T型件变形基础上,翼缘在肋板端部因受肋板拉力而出现局部弯曲变形,与外钢管间出现明显缝隙,T型件翼缘呈双向弯曲变形。试件BBJ2D的双肋T型件变形示意图及试验照片见图4(e)、(f),T型件呈两侧翘曲变形,即翼缘两侧在肋板拉力作用下翘曲,但因单边螺栓约束作用与腹板拉力作用,缝隙最大处仍出现在翼缘中段。

图4 T型件变形示意图及试验照片Fig.4 Deformation Diagrams and Test Photos of T-plates

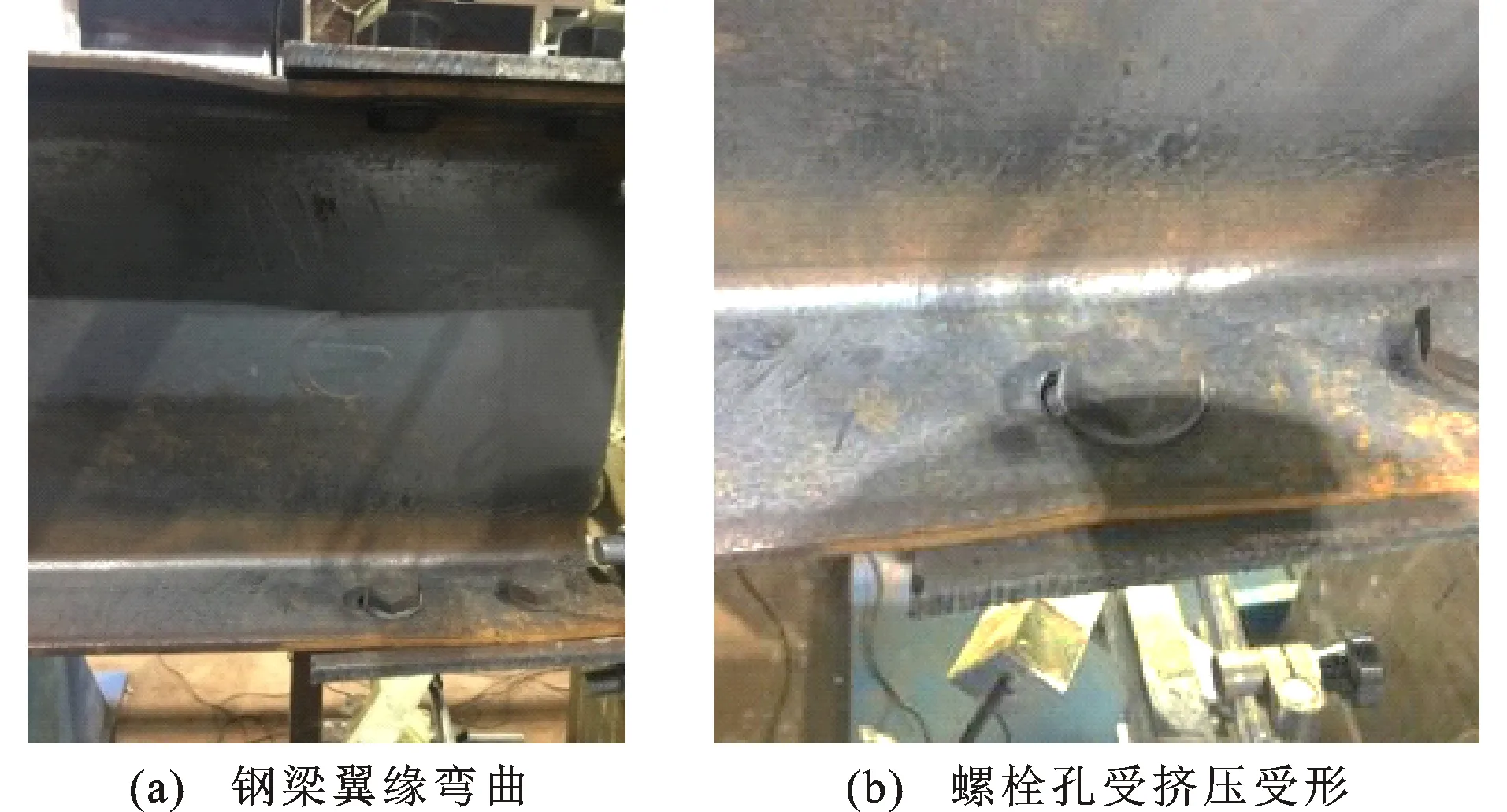

加载过程中,T型件翼缘与外钢管间的缝隙交替开合,但因T型件已屈服故存在残余缝隙,且随着柱端位移增大而逐渐积累。此外,试件BBJ1、BBJ2、BBJ3、BBJ2D、PBJ出现钢梁翼缘弯曲现象,如图5(a)所示,而试件BBJ4因梁截面尺寸较大而具有较强的抗弯刚度,故无明显钢梁弯曲变形。所有试件钢梁翼缘与T型件腹板在位移加载后期均出现错位现象,有不同程度的相对滑移和螺栓孔受挤压变形,如图5(b)所示。

图5 钢梁变形发展Fig.5 Deformation Development of Steel Beams

(3)破坏阶段:试件BBJ4钢梁具有较强的线刚度,最终钢梁下翼缘连接螺栓被剪断,如图6(a)所示。其余试件在达到最大承载力附近时,钢梁翼缘弯曲变形充分发展成为主要破坏形态,如图6(b)所示。在承载力下降段,加肋试件BBJ2、BBJ2D、PBJ的肋板为耗散能量而出现受压鼓曲变形,如图6(c)所示;同时试件BBJ2D、PBJ分别因双肋拉力较强或穿心螺栓对T型件翼缘变形约束能力较强的情况,导致肋板竖向焊缝开裂,如图6(d)、(e)所示。此外,试件PBJ因穿心螺栓限制了T型件翼缘变形,导致北侧下部T型件翼缘在与T型件腹板连接处撕裂,如图6(f)所示。

图6 试件破坏现象Fig.6 Failure Phenomena of Specimens

从以上各试件试验现象可以得出:复式钢管混凝土单边螺栓T型件连接节点主要破坏模式为T型件屈服后梁端翼缘弯曲变形。其中,试件BBJ4因梁柱线刚度比增大,梁翼缘与T型件腹板间连接螺栓在试件达到极限承载力后被剪断。在承载力下降段,其余试件的变形及破坏集中于T型件和钢梁上。所有试件核心区柱均无明显变形,外钢管应变均未达到屈服,内钢管应变随节点构造变化差异较大。单边螺栓均未出现拉断或拔出现象,说明复式钢管混凝土柱单边螺栓T型件连接节点连接牢固、可靠,且变形能力较强。

3 试验结果及分析

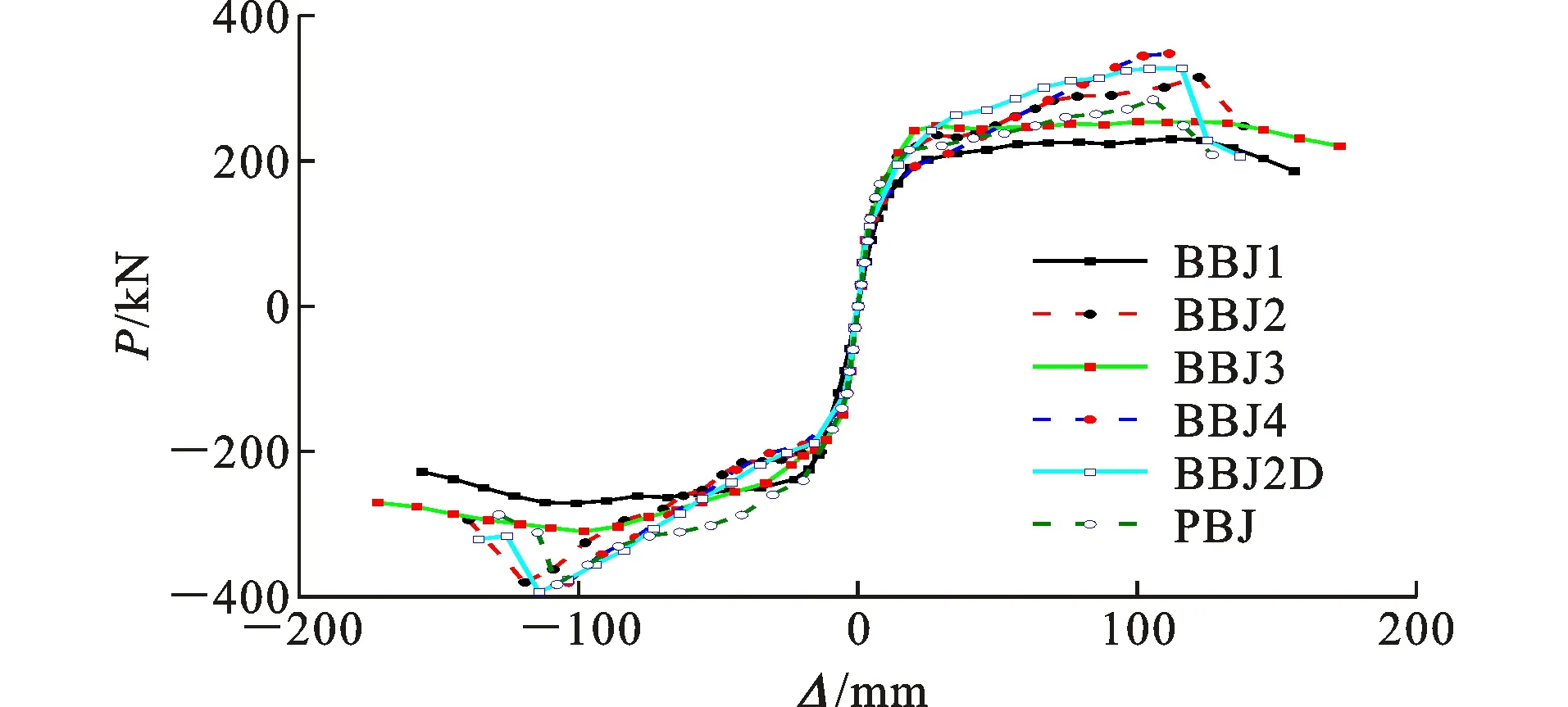

3.1 滞回曲线与耗能

本次试验得到各试件的柱端荷载-位移滞回曲线如图7所示,其中Δ为柱端水平位移,P为柱端水平向荷载。规定水平作动器推方向(向南)为正方向,拉方向(向北)为负方向。从图7可以看出,各试件滞回曲线形状均由初始梭形转为饱满的Z形,滞回曲线受到了较大滑移影响,表现出一定的收缩捏拢现象。在荷载控制初期,T型件及钢梁处于弹性阶段,滞回曲线均呈线性变化。随着位移循环的增加,T型件及钢梁先后达到屈服应变,T型件翼缘与外钢管逐渐产生缝隙,钢梁翼缘与T型件腹板发生相对滑动,导致滞回曲线具有滑移性质。进入弹塑性阶段后,每个循环的卸载到反向加载过程中,卸载曲线斜率较大,柱顶荷载快速归零,弹性变形很快恢复后曲线开始出现拐点,并在反向加载后出现平滑阶段。柱端位移恢复到正中到反向增加的过程中,因T型件腹板滑移和翼缘塑性变形,每个循环曲线出现较长水平阶段,而承载力变化不大。之后T型件进入强化阶段,荷载随着位移增大快速上升。各循环最大承载力随位移等级增加而缓慢增长并呈现出良好的变形能力;由于加载后期T型件肋板焊缝开裂或T型件翼缘撕裂,加肋试件BBJ2、BBJ2D、PBJ滞回曲线后期出现跳跃式下降。

图7 试件柱端水平荷载-位移滞回曲线Fig.7 End-column Horizontal Load-displacement Hysteresis Curves of Specimens

与未加肋试件BBJ1相比,加肋试件BBJ2、BBJ2D滞回曲线更饱满,极限承载力明显提高;T型件加厚试件BBJ3承载力较BBJ1提高不明显,但滞回曲线更宽更饱满。可以用等效黏滞阻尼系数he来反映试件节点的耗能能力[33],如图8所示。在加载初期he均较小,而后随着荷载增加而增大。BBJ3的等效黏滞阻尼系数始终大于BBJ1,说明增加T型件厚度可以增加节点核心区的变形性能,并提高耗能能力。BBJ4试件梁柱线刚度比较大,增加了钢梁的变形性能,耗能能力明显大于其他试件。穿心螺栓试件PBJ与单边螺栓试件BBJ2均为加肋节点,二者等效黏滞阻尼系数基本相当,但穿心螺栓试件在破坏阶段因T型件翼缘断裂有脆性破坏特征,不利于抗震耗能;加载后期单边螺栓试件能一直保持较好的耗能能力,说明复式钢管混凝土单边螺栓T型件连接节点变形能力强,抗震性能较好。

图8 等效黏滞阻尼系数-周数曲线Fig.8 Curves of Equivalent Viscous Damping Coefficients Versus Numbers of Cycles

3.2 骨架曲线

各节点试件荷载-位移骨架曲线如图9所示。骨架曲线均呈S形,有明显的弹性、弹塑性、塑性破坏过程,表现出良好的延性和后期变形能力。各试件极限位移均超过了100 mm,达到极限荷载后,随着钢梁及T型件的变形增大,承载力可以保持基本恒定并有缓慢上升趋势,尤其未加肋试件BBJ1、BBJ3曲线下降段较平缓。加肋试件BBJ2、BBJ2D由于改变了传力路径,增加了T型件整体刚度,试件初始刚度比T型件未加肋试件BBJ1大,极限承载力也明显增大,但承载力下降段提前,延性相对降低。单边螺栓试件BBJ2与穿心螺栓试件PBJ相比,初始刚度略小,极限承载力略有提高。由于穿心螺栓限制两侧T型件变形,单边螺栓能更好地保证节点稳定,节点变形能力及延性更好。

图9 试件柱端水平荷载-位移骨架曲线Fig.9 End-column Horizontal Load-displacement Skeleton Curves of Specimens

3.3 承载能力与延性

钢管、核心区混凝土及T型件应变在试验加载过程中呈非线性发展,无法准确得到屈服荷载和屈服位移,因此通过屈服弯矩法确定节点试件的屈服点。各试件推拉方向的屈服状态、极限状态、破坏状态对应的荷载和位移如表3所示。延性是反映结构非弹性变形能力的指标,可用延性系数μ来表示,其计算公式为

μ=Δu/Δy

(1)

式中:Δu为试件极限位移[34]。

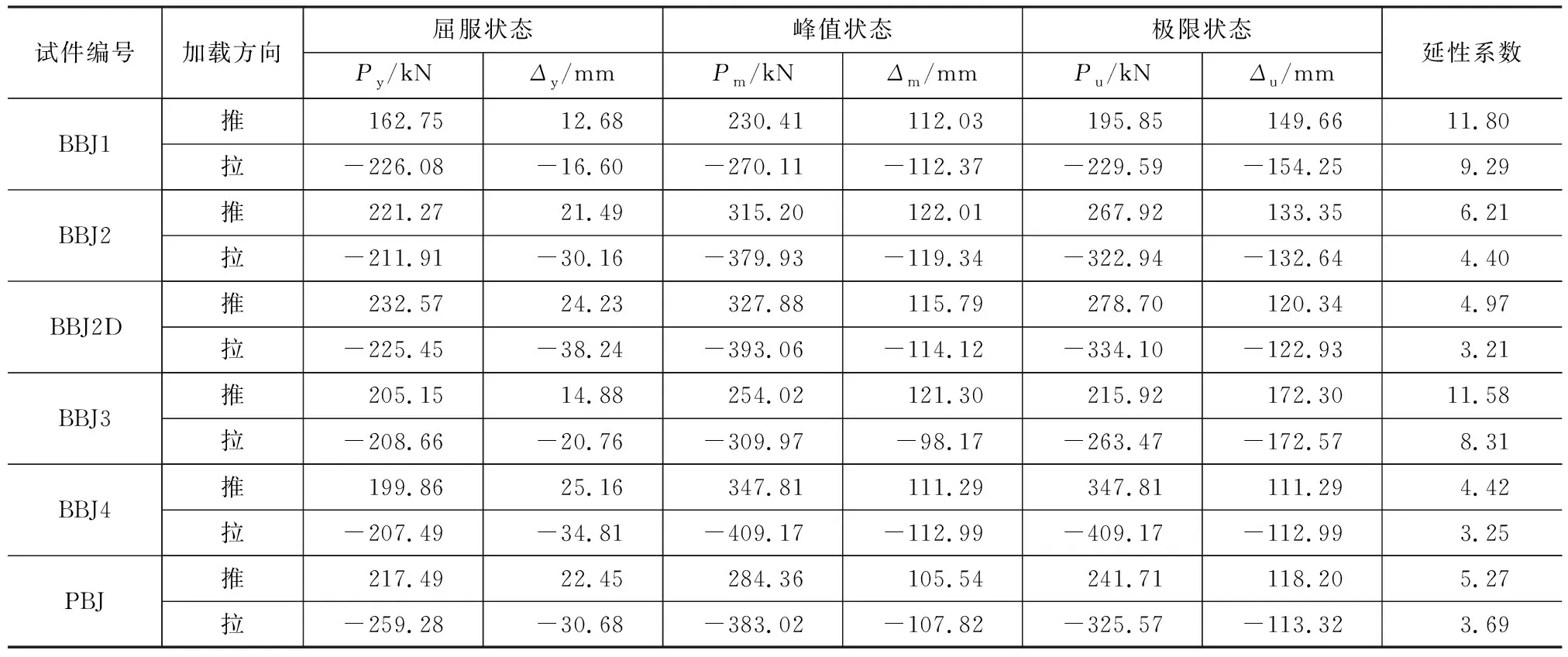

由于试件BBJ4因螺栓剪断而停止试验,故采用该破坏点对应的位移作为极限位移。从表3可以看出,各试件的位移延性系数在3.21~11.80之间。螺栓T型件连接节点是典型的半刚性连接形式[35],满足建筑结构抗震设计规范的要求。

表3 各阶段试验结果Tab.3 Test Results Corresponding to Each Stage

T型件加单肋节点BBJ2极限承载力比试件BBJ1提高39%,T型件加双肋节点BBJ2D极限承载力比试件BBJ1提高44%;T型件翼缘厚度20 mm的节点BBJ3极限位移达到173 mm,比T型件翼缘厚度14 mm的BBJ1极限位移154 mm提高了12%,极限承载力也提高13%;当梁柱线刚度比增大时,节点试件BBJ4极限承载力比BBJ3明显提高,破坏时承载力比BBJ3提高了58%。加肋试件BBJ2、BBJ2D、PBJ平均延性系数分别为5.31、4.09、4.48,延性比不加肋试件降低较多,但极限承载力提高了30%~40%。说明T型件加肋可以改变传力路径,由T型件腹板受拉、翼缘受弯变为T型件腹板翼缘均受弯,故明显提高试件承载力,但试件延性降低。综合对比得出,T型件加肋比增加翼缘厚度对提高节点性能更有效。穿心螺栓试件PBJ与单边螺栓试件BBJ2的极限承载力较为接近,但单边螺栓试件BBJ2延性提高了18%,说明单边螺栓形式具有更好的变形能力和延性。比较BBJ1、BBJ2、BBJ3的T型件用钢量,加厚翼缘所用材料为焊接单肋的2倍以上,所以在提高试件极限承载力上,T型件加肋比增加T型件厚度对提升节点抗震性能更有效。

3.4 承载力退化

节点试件达到屈服状态后,在位移控制的加载过程中,不同位移等级下其承载力会随加载循环次数增加而有所降低。这种特性被称为承载力退化,可以用承载力降低系数λi来描述,其计算公式为

(2)

本次试验同一位移等级循环加载2次,根据不同位移等级下的承载力降低系数所得承载力退化曲线如图10所示。从图10可以看出,各试件的承载力降低系数均较为稳定且接近于1,说明在试验循环加载过程中,各试件同一位移等级下的承载力较为稳定,随加载循环次数的增加基本保持不变。总体表明复式钢管混凝土单边螺栓T型件连接节点在地震作用时能保持稳定的承载力,整体承载性能良好。

图10 承载力退化曲线Fig.10 Degradation Curves of Bearing Capacity

3.5 刚度退化

刚度退化分析也是节点抗震性能研究中不可或缺的一部分,其可以通过环线刚度Ki进行评估,计算公式为

(3)

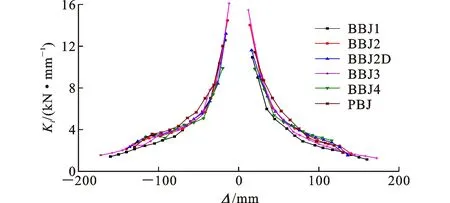

各试件的环线刚度与位移等级的关系如图11所示。图11中各试件的刚度退化曲线在推、拉方向基本对称且重合,说明该节点形式的刚度受T型件尺寸、T型件加肋数量、梁截面尺寸的影响较小。环线刚度均随加载位移等级的增加而逐渐减小,前期下降较快,后期下降平缓,曲线整体过渡平滑,表明该节点形式具有较为稳定的抗震性能。

图11 刚度退化曲线Fig.11 Degradation Curves of Stiffness

3.6 内钢管应变分析

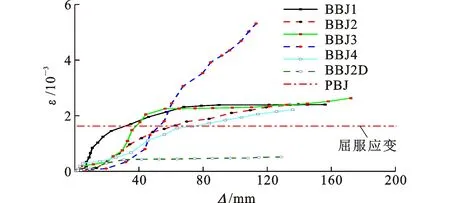

加载过程中,钢梁横截面所受弯矩可视为由方向相反的平行力绕中性轴形成的力偶。钢梁中的拉力仅通过受拉螺栓作用到内钢管和核心混凝土上,而钢梁中的压力则仅通过T型件翼缘传递至节点核心区域,故单边螺栓随着柱顶的水平拉、压力而交替式工作,单边螺栓受拉时,受力模型如图12所示。图13给出了拉力作用下柱顶位移与内钢管下部测点竖向应变ε的关系。加载初期,各试件均处于弹性阶段,随着荷载持续增加,单边螺栓节点试件内钢管应变迅速增大,并超出屈服应变。说明受拉单边螺栓扩底的锚固端能将钢梁内力有效传递至内钢管,使其应变值发展较大。穿心螺栓节点试件PBJ中的水平拉力主要由穿心螺栓的对拉作用通过外钢管、混凝土间接传递至内钢管上,故内钢管始终处于弹性阶段。该结果表明穿心螺栓节点中内钢管未能通过变形及时耗散能量,节点易出现脆性破坏,不利于抗震设计。由于试件BBJ1、BBJ2、BBJ2D、BBJ3的钢梁截面尺寸一致,所分配的钢梁内力基本相同,故在极限状态时各试件内钢管应变值大小相当且趋于稳定。对于有着较大梁柱刚度比的试件BBJ4,其钢梁内力较大,传递至内钢管导致应变增长迅速。因为内钢管受到内、外层混凝土良好的约束效应,所以内钢管壁应变能充分发展直到钢梁发生弯曲破坏。试验中,混凝土和内钢管没有出现明显变形。可见,由于复式钢管混凝土柱中双层钢管的截面特性,单边螺栓受拉性能表现良好,且单边螺栓节点展现出优良的内力重分布性能。

图12 单边螺栓受拉模型Fig.12 Tensile Model of Blind Bolts

图13 内钢管应变Fig.13 Strains of Inner Steel Tube

4 结 语

(1)复式钢管混凝土单边螺栓T型件连接节点主要破坏模式为T型件屈服变形后梁端翼缘弯曲。此外,试件BBJ2、BBJ2D中T型件肋板发生鼓曲变形及竖向焊缝开裂。试件BBJ4因梁柱线刚度比增大,梁翼缘与T型件腹板间连接螺栓出现剪切破坏。试验过程中单边螺栓未发生拔出或破坏现象,连接可靠稳定。复式钢管混凝土穿心螺栓节点PBJ梁柱相对转动较小,肋板竖向焊缝开裂且T型件翼缘撕裂。

(2)单边螺栓T型件节点柱端水平荷载-位移滞回曲线饱满,有滑移现象,节点表现出良好的耗能能力和变形能力。T型件加肋能大幅提高该节点极限承载力,加单肋节点极限承载力比T型件未加肋试件提高39%;增大T型件厚度也对该类节点极限承载力与变形能力有一定的提升作用,T型件翼缘厚度20 mm的节点比翼缘厚度14 mm的极限承载力提高13%,且极限位移也提高了12%;梁柱线刚度比增大时,节点耗能能力与极限承载力明显提高。

(3)单边螺栓T型件装配式节点可充分利用复式钢管混凝土内外双钢管的截面特点,增强单边螺栓锚固性能,提高梁柱间传力效率与连接质量。与穿心螺栓节点相比,其初始刚度略小,极限承载力略有提高,等效黏滞阻尼系数基本相当,但内钢管能通过内力重分布及时耗散能量,节点不易出现脆性破坏,有利于抗震设计,故单边螺栓能更好地保证节点稳定,显著提高梁柱连接节点变形能力及延性。