装配式可更换梁段腹板开孔削弱型节点滞回性能

2022-02-23苏耀烜尚永芳刘智超江力强

郑 宏,苏耀烜,尚永芳,刘智超,江力强

(1. 长安大学 建筑工程学院,陕西 西安 710061;2. 莆田学院 东南沿海工程结构防灾减灾福建省高校工程研究中心,福建 莆田 351100)

0 引 言

1994年的美国北岭地震及1995年的日本阪神地震中大量钢框架结构在梁柱节点焊缝处发生脆性破坏[1]。为此,近年来国内外众多学者进行了大量探索,研究钢框架节点的抗震性能,提出了多种实现塑性铰外移的梁柱节点形式,如削弱型节点[2-3]与加强型节点[4-5],以达到“强柱弱梁”、“强节点弱构件”的目的。然而通过改良节点的形式虽然实现了梁上塑性铰外移,避免了梁柱连接处发生脆性破坏,但是地震对建筑结构造成的破坏基本难以修复。

如何实现震后快速恢复结构功能已是近几年的热点问题,郑宏等[6]对局部可更换钢框架梁-柱节点进行有限元模拟,结果表明该节点实现了塑性铰外移,主要变形集中在短梁上,且其他构件均保持弹性状态,便于震后快速恢复结构功能。王萌等[7]提出可更换延性耗能连接组件的钢框架节点,并进行了理论分析,结果表明塑性应变主要集中在低屈服点钢连接组件上。吕西林等[8]提出将损伤集中于可快速更换的次结构体系,不会影响主体系的正常使用,以便于实现震后可恢复结构功能。

本文基于梁上塑性铰外移、可装配及震后可恢复的理念,提出一种装配式可更换梁段腹板开孔削弱型节点(以下简称新型节点),该新型节点通过梁腹板开孔削弱,使塑性铰出现在削弱处,通过端板与高强螺栓的连接方式将耗能件设计成可更换部件,以实现震后可快速更换的目的,并且腹板开孔可以为设备管线布置提供便捷,提高建筑室内净空高度。本文主要研究在循环荷载下不同节点参数对该新型节点滞回性能的影响。

1 有限元模拟验证

1.1 梁腹板开圆孔削弱型节点有限元模型的验证

1.1.1 模型建立

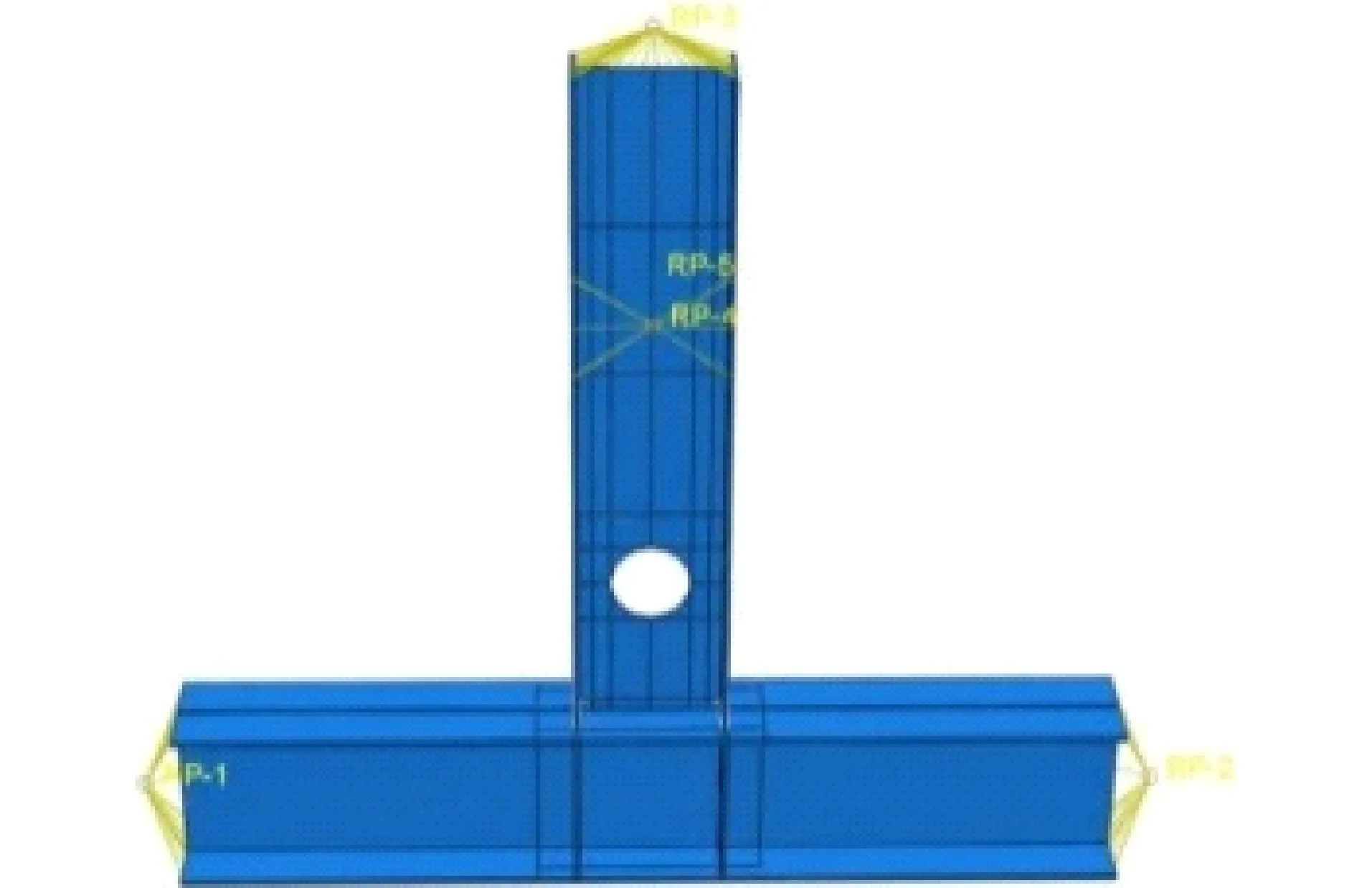

对文献[2]中的SPB2节点进行有限元模拟对比,尺寸如图1所示,其中梁截面尺寸为H400×200×8×12,柱截面尺寸为H450×300×12×16,均选用Q235钢。所开圆孔半径r为105 mm,所开圆孔中心距离柱翼缘表面距离l为385 mm,梁柱采用全焊缝连接,有限元模型如图2所示。有限元模型的约束条件与试验加载装置一致。本文网格划分均采用三维非协调六面体实体单元(C3D8I),在柱顶、柱底以及梁端建立耦合的参考点,对柱顶和柱底施加铰接约束,在梁端的耦合点上施加位移荷载;同时,根据试验方案在梁的两侧建立位移约束,防止加载过程中梁出现面外扭曲。模型的加载制度为以5 mm的倍数为级差,每级循环2次的位移控制加载。

图1 SPB2的几何尺寸(单位:mm)Fig.1 Geometry Size of SPB2 (Unit:mm)

图2 SPB2的有限元模型Fig.2 Finite Element Model of SPB2

1.1.2 试验结果与有限元结果对比

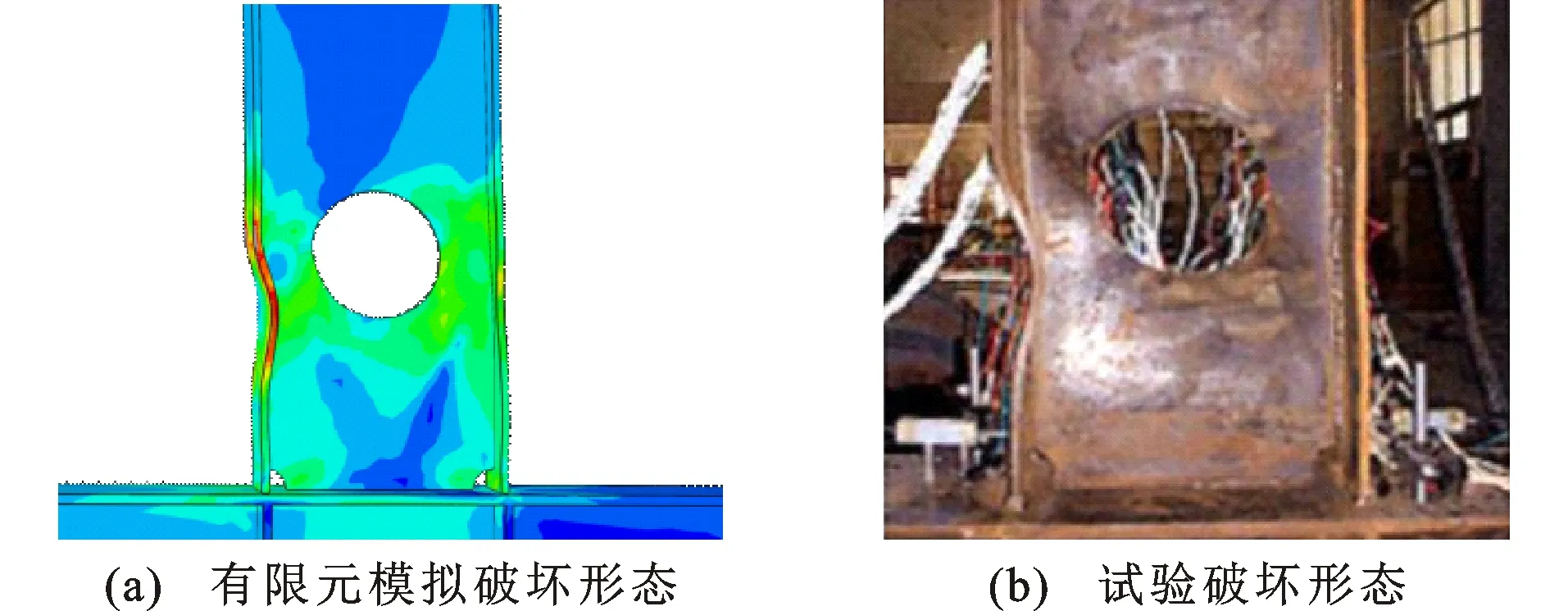

模型SPB2的有限元数值模拟破坏结果与试验破坏结果如图3所示。有限元数值模拟在梁腹板开圆孔处出现了较为明显的屈曲现象,与试验结果破坏形态基本一致,都实现了梁上塑性铰外移。

图3 SPB2破坏形态Fig.3 Destruction Forms of SPB2

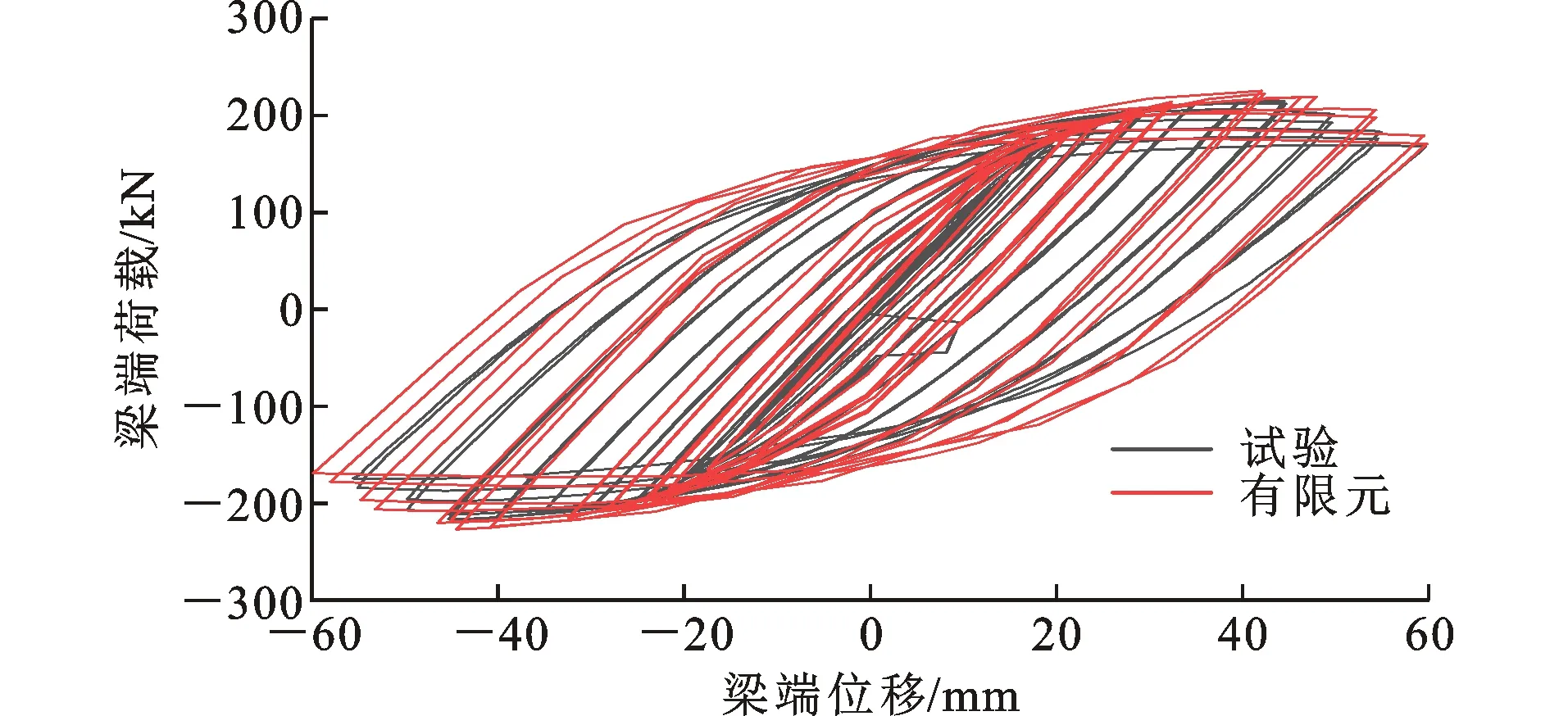

图4为有限元模拟与试验得到的梁端荷载-位移滞回曲线对比。可以看出,两者在弹性阶段斜率一致,加载至后期下降趋势也一致,且均呈现饱满的梭形状态。

图4 SPB2有限元模拟与试验滞回曲线对比Fig.4 Comparison of Finite Element Simulation and Test Hysteresis Curves of SPB2

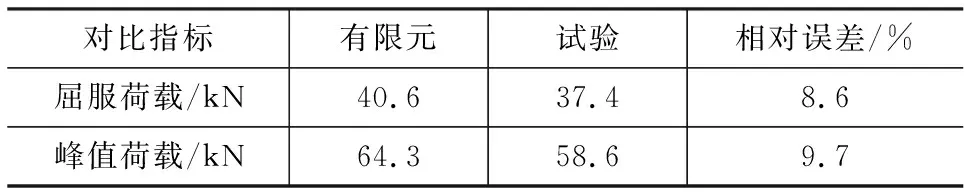

表1为试验与有限元得到的屈服荷载及峰值荷载对比,其中屈服荷载与峰值荷载分别由通用弯矩屈服法[9]与滞回曲线中的最大值得到。可以看出,两者的屈服荷载和峰值荷载相差均不超过5%,说明两者吻合良好,本文的有限元建模方法可靠。有限元模拟值稍高于试验值的原因主要是在建模过程中并未考虑钢材荷载作用下的损伤积累,同时也未考虑焊缝残余应力、试件的安装误差以及初始加工缺陷的影响。

表1 SPB2有限元数值模拟结果与试验结果对比Table 1 Comparison of Finite Element Numerical Simulation Results and Test Results of SPB2

综上可知,试验与有限元模拟得到的滞回曲线与破坏形态基本一致,且屈服荷载与峰值荷载误差在5%以内。

1.2 外伸式端板梁柱节点的有限元验证

1.2.1 模型建立

选取文献[10]中试件A(图5)进行有限元模拟分析验证。试件A中梁柱均采用焊接H型钢,其中梁长为1 600 mm,截面尺寸为H200×150×6×10,柱高为1 800 mm,截面尺寸为H200×200×8×12。试件中梁柱各部件所选用钢材均为Q235B钢,螺栓采用10.9级M20高强度螺栓摩擦型连接,预紧力为155 kN。在接触分析中,考虑在端板之间、端板与柱翼缘间、螺栓帽与板件之间、螺栓杆与孔壁之间的接触,法向采用“硬接触”模拟各接触面之间的挤压关系,切向采用罚函数模拟各接触面之间的摩擦力,定义摩擦因数为0.45。试件采用与试验相同的混合加载控制,屈服前试件采用每级循环加载2次的荷载加载控制;屈服后试件采用每级循环加载2次的位移加载控制,以屈服位移为加载步长,加载至试件破坏。

图5 试件A的几何尺寸(单位:mm)Fig.5 Geometric Size of Specimen A (Unit:mm)

1.2.2 试验结果与有限元结果对比

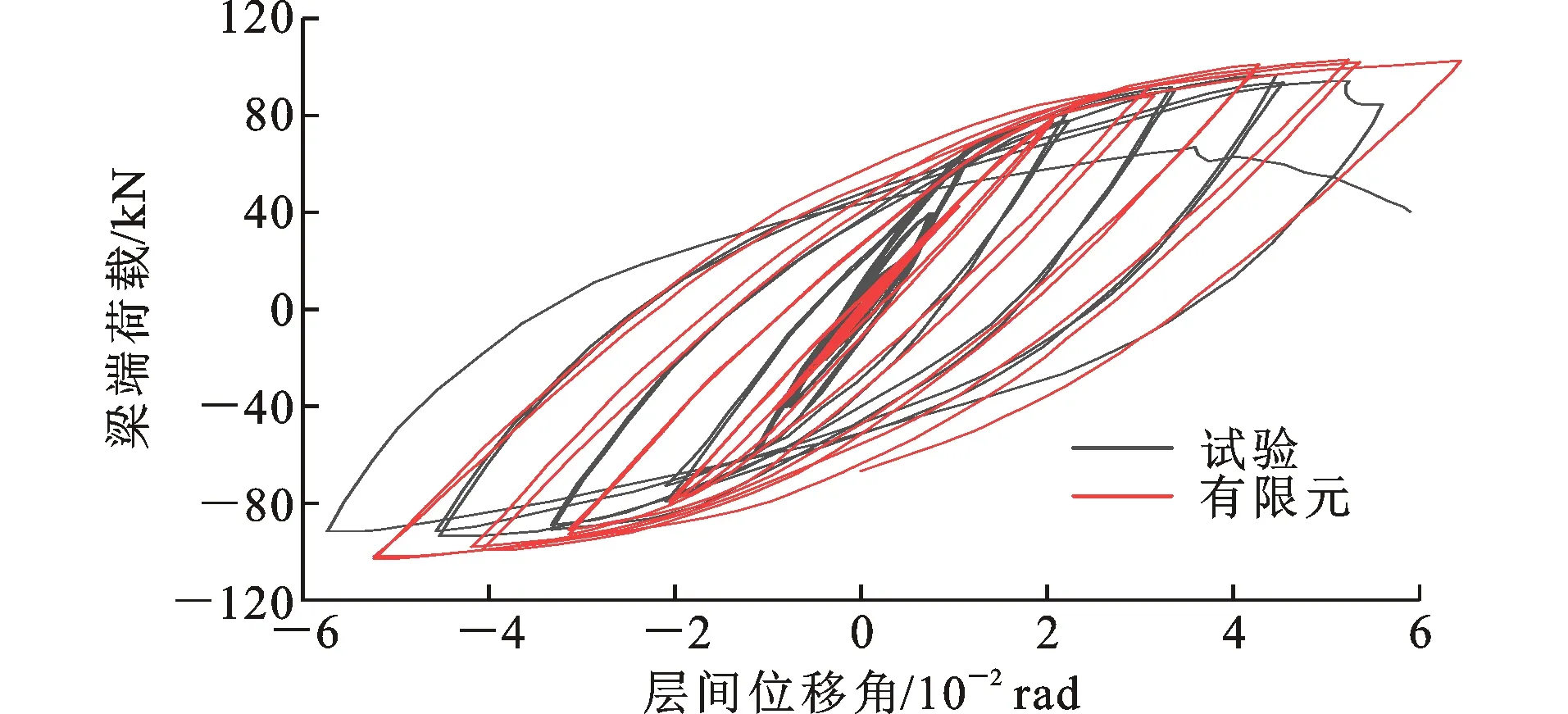

试件A的有限元数值模拟破坏结果与试验破坏结果如图6所示。可以看出,有限元数值模拟破坏时最大受力点出现在梁翼缘与端板连接的焊缝处,与试验在梁翼缘与端板连接的焊缝处开裂保持一致,梁上并没有在形成塑性铰。

图6 试件A破坏形态Fig.6 Destruction Forms of Specimen A

图7为有限元模拟与试验得到的滞回曲线对比,可以看出,在加载过程中滞回曲线的变化趋势基本保持一致,试验加载所得的滞回曲线出现了滑移现象,而有限元模拟的滞回曲线相对更加饱满,滞回环面积也相对更大。表2为有限元模拟结果与试验结果对比。可以看出,两者相差较小,相比试验值,有限元模拟的承载力略高,但是相对误差均不超过10%。有限元模拟值稍高于试验值的原因主要是在建模过程中并未考虑钢材荷载作用下的损伤积累,同时也未考虑焊缝残余应力、试件的安装误差以及初始加工缺陷的影响。

图7 试件A有限元与试验滞回曲线对比Fig.7 Comparison of Finite Element Simulation and Test Hysteresis Curves of Specimen A

表2 试件A有限元模拟与试验结果对比Table 2 Comparison of Finite Element Simulation Results and Experimental Results of Specimen A

综上可知,试验与有限模拟得到的滞回曲线与破坏形态基本一致,且承载力相对误差在10%以内。本文建立的有限元模型可以较好模拟梁腹板开孔削弱型节点的实际受力性能。

2 有限元模型的参数分析

2.1 基本模型选定

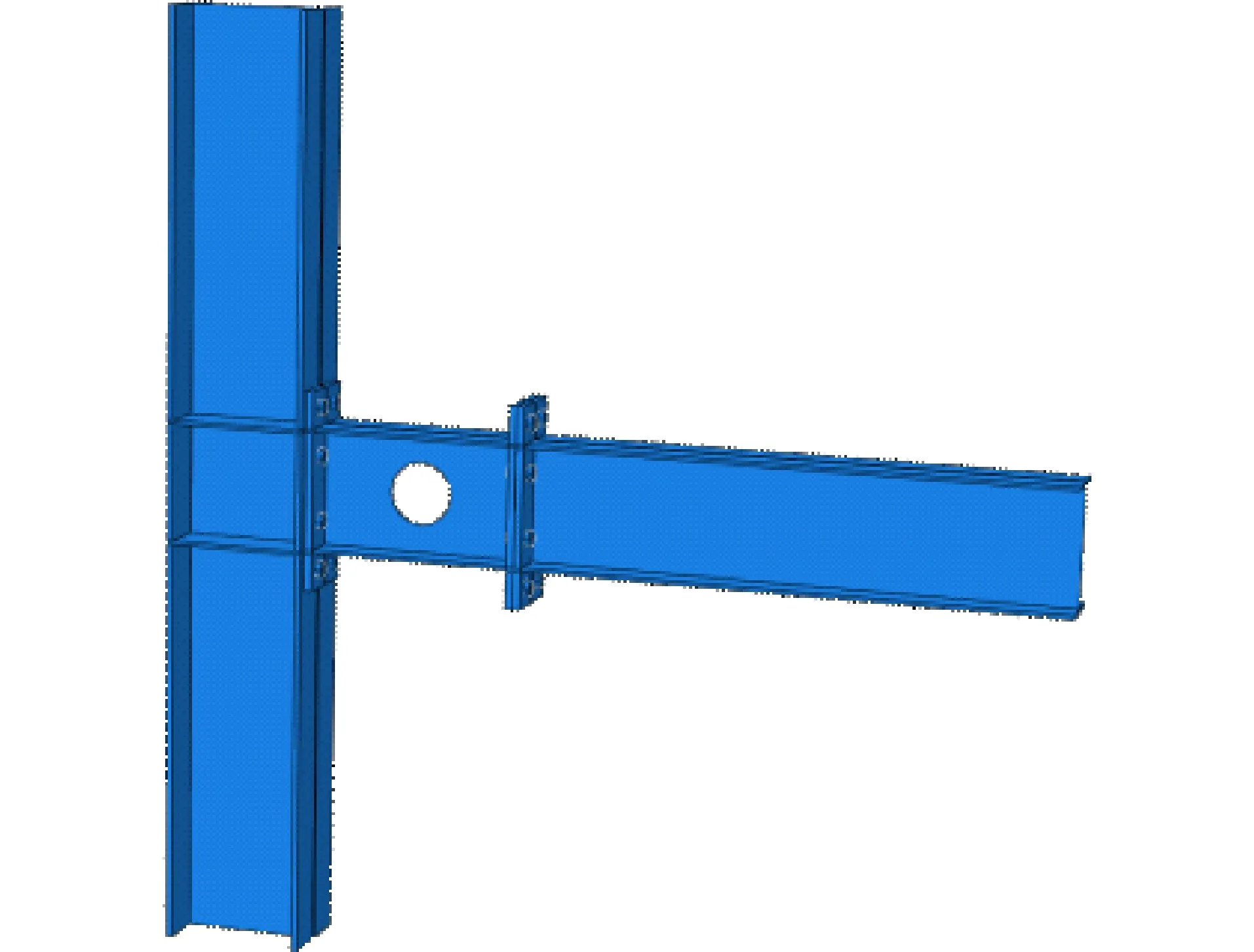

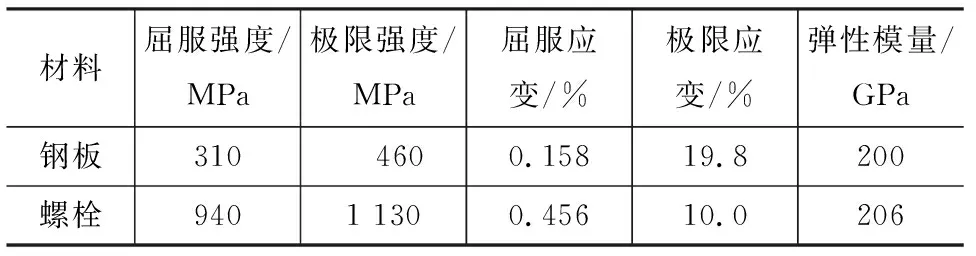

在验证了本文有限元模拟方法的有效性后,运用有限元软件ABAQUS对装配式可更换梁段腹板开孔削弱型节点开展参数分析,有限元模型如图8所示,梁长取2 400 mm,柱长取3 000 mm。梁柱连接处外伸端板(以下简称梁端端板)与短梁段和中间梁段连接处端板(以下简称连接端板)采用相同截面尺寸,取640 mm×230 mm,如图9(a)所示。梁截面为H400×200×8×12,柱截面为H450×300×12×18,开孔圆心到连接端板距离为320 mm。经验算,梁柱截面尺寸均满足《建筑抗震设计规范》[11]中构件设计要求。节点细部构造如图9(b)所示(t1、t2分别为梁端端板板厚与连接端板板厚),节点域加劲肋与梁翼缘采用相同厚度,取12mm;材料均采用Q235B钢,螺栓采用10.9级M24高强度螺栓摩擦型连接,螺栓布置满足《钢结构设计标准》[12]与《钢结构高强度螺栓连接技术规程》[13]中紧固件连接构造要求。接触分析与第1.2节中外伸式端板梁柱节点的有限元验证一致。钢材的应力-应变关系参考文献[14]钢材材性试验取值,采用运动强化模型,材料模型均采用Von Mises屈服准则,钢材力学性能指标见表3,泊松比取0.3。

图8 节点有限元模型Fig.8 Finite Element Model of Joint

表3 钢材力学性能Table 3 Mechanical Properties of Steel

图9 节点构造细节(单位:mm)Fig.9 Joint Construction Details (Unit:mm)

本文的循环加载均采用美国AISC抗震规范[15]中以层间位移角控制的加载制度,具体加载制度如表4所示。

表4 加载制度Table 4 Loading System

2.2 参数选定

设计了4个系列共14个新型装配式削弱型节点,见表5。其中RO系列为改变腹板开孔半径r而设计的试件;DEP系列为改变腹板开孔位置l而设计的试件;SEP系列为改变梁端端板板厚t1而设计的试件;SCP系列为改变连接端板板厚t2而设计的试件;RAJ为对比模型。

表5 参数选定Table 5 Selection of Parameters

2.3 滞回性能对比分析

2.3.1 开孔半径r对滞回性能的影响

图10为RO系列模型的滞回曲线与骨架曲线对比。模型RO-1与模型RO-2在达到峰值荷载后承载力下降较快,很快达到极限荷载而破坏,延性较差。模型RAJ与模型RO-3~RO-5滞回曲线较为相似,骨架曲线的走势也较为接近,相对模型RO-1与模型RO-2,更早进入了弹塑性阶段,并且承载力也出现了一定的减小,但在达到峰值荷载后,模型承载力下降较为平缓,表现出很好的延性性能。因此,腹板开孔半径对节点的滞回性能影响较为显著,当开孔半径过小时,对节点的影响不大,滞回性能与传统端板节点相似,当开孔半径较大时,节点的承载力下降较大,节点的安全性无法保证。合适的开孔半径能够使节点在承载力下降不大的情况下,将塑性铰转移至梁腹板开孔削弱处。

图10 RO系列模型滞回曲线与骨架曲线Fig.10 Hysteresis Curves and Skeleton Curves of RO Series Models

能量耗散能力采用等效黏滞阻尼系数he来评价,系数越大表明模型的能量耗散能力越强,等效黏滞阻尼系数计算如图11所示,其中P为荷载,Δ为位移。

图11 等效黏滞阻尼系数计算图Fig.11 Calculation Diagram of Equivalent Viscous Damping Coefficient

he计算公式如式(1)所示。

(1)

式中:SABC+ADC为曲线ABC、ADC所围成的面积;S△OBE、S△ODF分别为△OBE、△ODF的面积。

图12为RO系列模型的等效黏滞阻尼系数。各模型在加载初期均处于弹性阶段,等效黏滞阻尼系数相对较小,随着位移荷载的逐渐增加,各模型进入弹塑性阶段,并最终进入塑性破坏阶段,等效黏滞阻尼系数不断增大,后期逐渐趋于平缓。在整个加载过程中,各模型的等效黏滞阻尼系数变化曲线相对接近,随着梁腹板开孔半径的增大,模型的等效黏滞阻尼系数有一定的提高,但当开孔半径过大时,在加载后期,节点的等效黏滞阻尼系数会呈现一定下降趋势,不利于节点耗能能力的提高。通过分析,梁腹板开孔半径大小对节点的等效黏滞阻尼系数具有一定影响,取值合理时能够提高节点的耗能能力。

图12 RO系列模型等效黏滞阻尼系数Fig.12 Equivalent Viscous Damping Coefficients of RO Series Models

节点刚度采用割线刚度系数表示,依据《建筑抗震试验规程》[16],模型刚度的含义是指模型第i次的割线刚度Ki,其计算公式如式(2)所示。

(2)

式中:+Pi、-Pi分别为第i次正、负向峰值荷载;+Δi、-Δi分别为第i次正、负向最大位移。

图13为RO系列模型的刚度退化曲线。加载初期,各模型的刚度退化速度较为缓慢,模型RAJ与模型RO-3~RO-5的初始刚度比较接近,相比模型RO-1与模型RO-2较小,随着梁端位移的增加,模型逐渐进入弹塑性阶段,刚度退化明显,继续加载,模型均进入塑性破坏阶段,刚度趋于相同。通过对比可以发现,整个加载过程中,梁腹板开孔半径对模型的刚度具有一定影响,开孔半径越大模型的刚度越小。

图13 RO系列模型刚度退化曲线Fig.13 Stiffness Degradation Curves of RO Series Models

强度退化性能采用强度退化系数λi进行评价,其含义是指模型在第j级位移加载时,第i次循环的最大荷载值与第i-1次循环的最大荷载值之比。计算公式如式(3)所示。

(3)

图14为RO系列模型的强度退化曲线。加载初期,各模型强度退化系数接近于1,变化比较平稳,节点承载力下降均较小,随着梁端位移的增加,模型逐渐进入弹塑性阶段,强度退化较为明显。对比发现,模型RO-1与模型RO-2在位移加载到±100 mm左右时,强度发生了较大的退化,承载力下降10%左右,模型RAJ与模型RO-3~RO-5的强度退化系数变化略微有些波动,但仍然比较平稳,承载力下降基本在5%以内。分析表明,梁腹板开孔半径对节点刚度退化影响较为显著。

图14 RO系列模型强度退化曲线Fig.14 Strength Degradation Curves of RO Series Models

表6为RO系列试件的力学性能指标。可以看峰值荷载、破坏荷载、延性系数。

表6 RO系列试件的力学性能指标Table 6 Mechanical Performance Indexes of RO Series Specimens

出,随着梁腹板开孔半径的增大,RO系列试件的屈服荷载与峰值荷载呈现一定程度的下降,当开孔半径达到120 mm以上时,试件的承载力下降较为明显,屈服荷载下降了10%左右,峰值荷载下降超过10%。对比各试件的延性系数发现,开孔半径大小对节点的延性性能影响显著,当开孔半径过大或者过小时,试件的延性系数提高都不明显。分析可知,当开孔半径r取值在0.225h~0.25h时,能够在节点承载力下降6%以内的同时,提高节点延性20%以上。

2.3.2 腹板开孔位置对滞回性能的影响

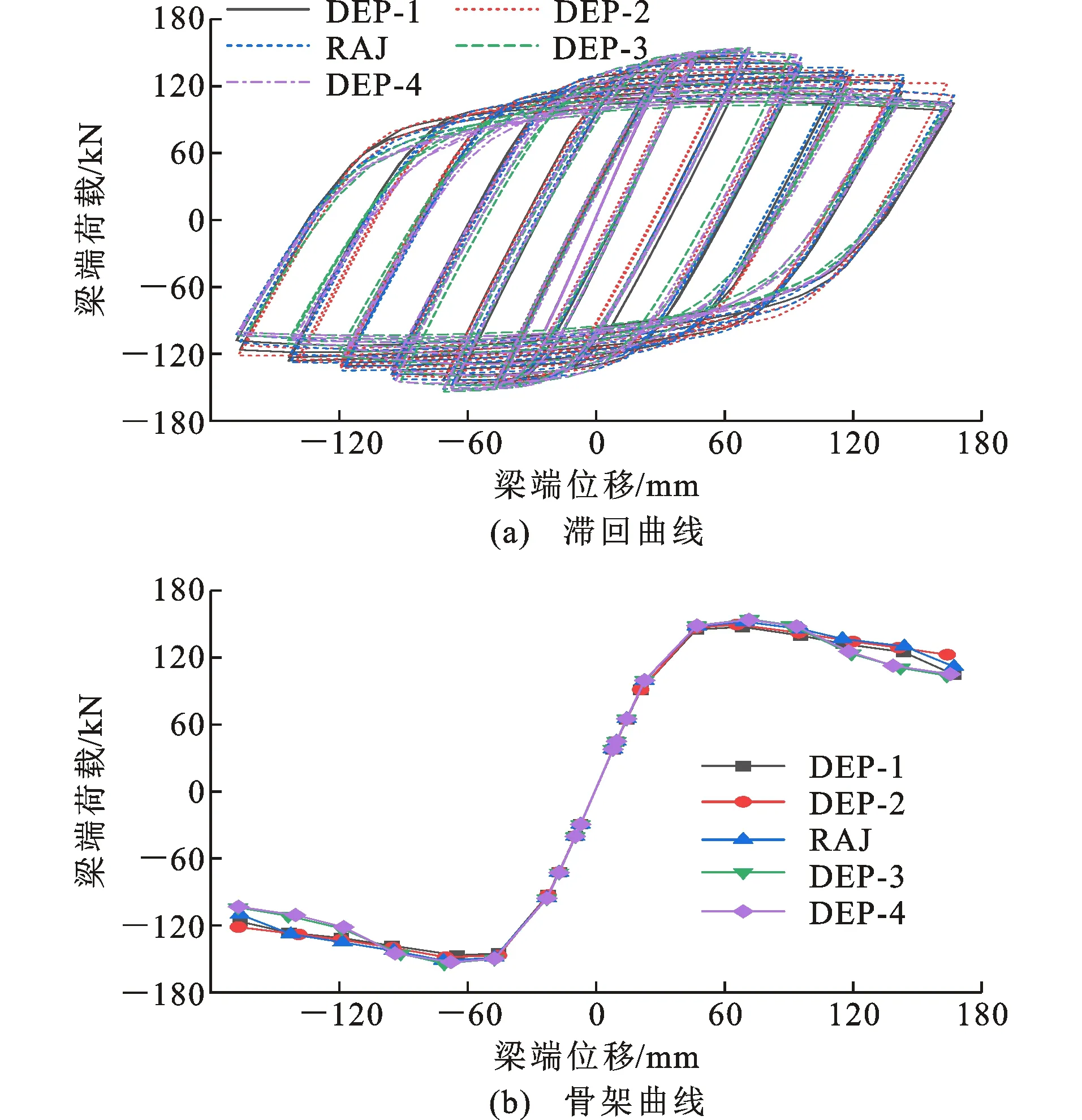

图15为DEP系列模型的滞回曲线与骨架曲线对比。模型DEP-1、DEP-2与模型RAJ滞回曲线较为相似,骨架曲线的走势较为接近,相对模型DEP-3与模型DEP-4,更早进入了弹塑性阶段,并且承载力也出现一定的减小,但在达到峰值荷载后,模型承载力下降相对较为平缓,表现出很好的延性性能。模型DEP-3与模型DEP-4在达到峰值荷载后,承载力下降较快,很快达到极限荷载而破坏,延性较差。因此,圆心至梁端端板距离对节点的滞回性能影响较为显著,当距离较大时,反而不利于提高节点的滞回性能,腹板开孔的位置取值适当时,能够使得节点在承载力下降不大的情况下,将塑性铰转移至梁腹板开孔削弱处。

图15 DEP系列模型滞回曲线与骨架曲线Fig.15 Hysteresis Curves and Skeleton Curves of DEP Series Models

图16为DEP系列模型的等效黏滞阻尼系数。各模型在加载初期均处于弹性阶段,等效黏滞阻尼系数相对较小,随着位移荷载的逐渐增加,各模型进入弹塑性阶段,并最终进入塑性破坏阶段,等效黏滞阻尼系数不断增大,后期逐渐趋于平缓。在整个加载过程中,各模型的等效黏滞阻尼系数变化曲线较为接近,随着圆心至梁端端板距离的增大,模型的等效黏滞阻尼系数有一定的下降,下降幅度较小,但距离过大时,不利于提高节点的耗能能力。通过分析,腹板开孔位置对节点的等效黏滞阻尼系数具有一定影响,取值合理时,能够提高节点的耗能能力。

图16 DEP系列模型等效黏滞阻尼系数Fig.16 Equivalent Viscous Damping Coefficient of DEP Series Models

图17为DEP系列模型的刚度退化曲线。加载初期,各模型刚度退化速度较为缓慢,模型DEP-1、DEP-2和模型RAJ的初始刚度比较接近,相比模型DEP-3与模型DEP-4较小,随着梁端位移的增加,模型逐渐进入弹塑性阶段,刚度退化明显,继续加载,模型均进入塑性破坏阶段,刚度逐渐降低,其中模型DEP-3与模型DEP-4刚度略低于其他模型。通过对比可以发现,整个加载过程中,腹板开孔位置对模型刚度有一定的影响,距离较大时,模型初始刚度相对较大,加载后期刚度相对较低。

图17 DEP系列模型刚度退化曲线Fig.17 Stiffness Degradation Curves of DEP Series Models

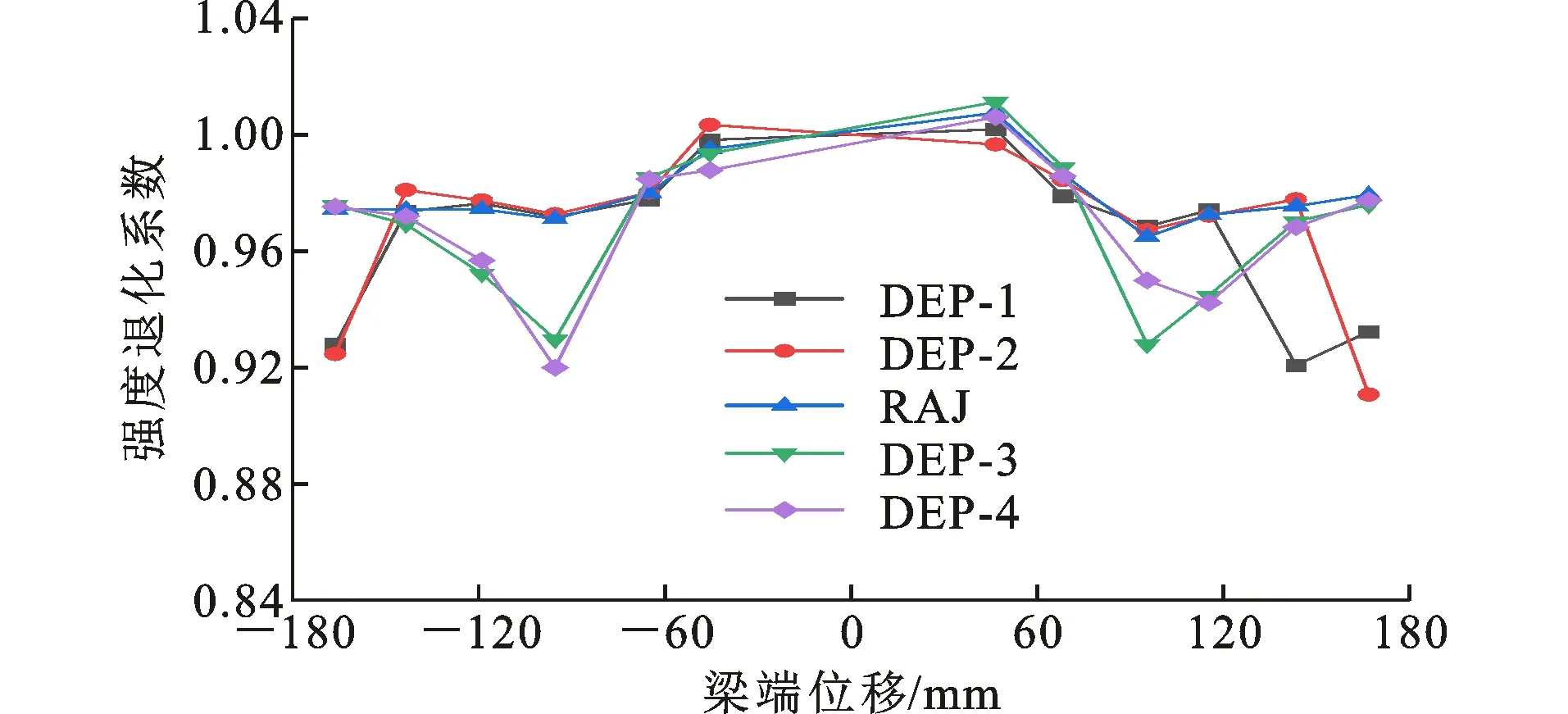

图18为DEP系列模型的强度退化曲线。加载初期,各模型的强度退化系数接近于1,变化比较平稳,节点承载力下降均较小,随着梁端位移的增加,模型逐渐进入弹塑性阶段,强度退化较为明显。通过对比发现,模型DEP-3与模型DEP-4在位移加载到±100 mm左右时,强度发生了较大退化,承载力下降8%左右,模型DEP-1与模型DEP-2在达到极限位移时强度退化较为明显,承载力下降8%左右。分析表明,腹板开孔位置对节点刚度退化影响较为显著。

图18 DEP系列模型强度退化曲线Fig.18 Strength Degradation Curves of DEP Series Models

表7为DEP系列试件的力学性能指标。可以看出,随着圆心至梁端端板距离的增大,DEP系列试件的屈服荷载与峰值荷载呈现一定程度的上升,但影响不明显。圆心至梁端端板距离大小对节点的延性性能影响显著,当距离过大,达到360 mm以上时,试件延性系数出现了下降的情况。分析可知,腹板开孔位置合适时,能够在对节点承载力影响不大的情况下提高节点的延性性能。

表7 DEP系列试件的力学性能指标Table 7 Mechanical Performance Indexes of DEP Series Specimens

2.3.3 梁端端板板厚t1对滞回性能的影响

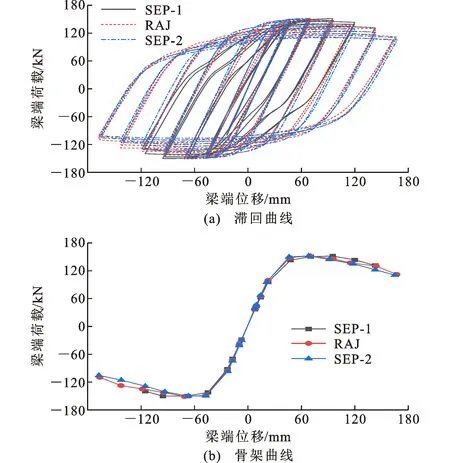

图19为SEP系列模型的滞回曲线与骨架曲线对比。对比可以发现,模型RAJ与模型SEP-2的滞回曲线较为相似,均呈现较为饱满的梭形,骨架曲线走势也较为接近,在达到峰值荷载后,模型承载力下降较为平缓,延性性能较好。模型SEP-1出现明显的“捏缩”现象,在达到峰值荷载后,基本未出现下降段便发生脆性破坏,延性较差。分析可知,梁端端板板厚过小会对节点滞回性能造成不利影响,厚度过大对节点滞回性能影响不明显。

图19 SEP系列模型滞回曲线与骨架曲线Fig.19 Hysteresis Curves and Skeleton Curves of SEP Series Models

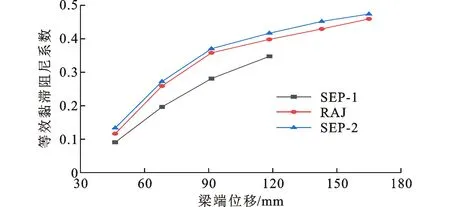

图20为SEP系列模型在循环荷载下的等效黏滞阻尼系数变化曲线。模型RAJ与模型SPE-2等效黏滞阻尼系数变化曲线较为接近,加载初期各模型处于弹性阶段,等效黏滞阻尼系数相对较小,随着位移荷载的逐渐增加,各模型进入弹塑性阶段,并最终进入塑性破坏阶段,等效黏滞阻尼系数不断增大,后期逐渐趋于平缓。相对模型RAJ,模型SPE-2在加载过程中等效黏滞阻尼系数更大,耗能能力更好。模型SEP-1的等效黏滞阻尼系数相对于其他模型明显较低,且在加载过程中模型较早出现破环,对模型的耗能能力产生不利影响。因此,梁端端板板厚不宜过小,否则不利于节点耗能。

图20 SEP系列模型等效黏滞阻尼系数Fig.20 Equivalent Viscous Damping Coefficient of SEP Series Models

图21为SEP系列模型的刚度退化曲线。加载初期,各模型的刚度退化速度较为缓慢,模型SEP-1、RAJ、SEP-2的初始刚度依次递增。随着梁端位移的逐渐增加,模型进入弹塑性阶段,刚度退化明显,继续加载,模型均进入塑性破坏阶段,刚度逐渐降低,三者的刚度退化曲线趋于重合。分析可得,梁端端板板厚对节点的初始刚度有一定影响,端板越厚,初始刚度越大。

图21 SEP系列模型刚度退化曲线Fig.21 Stiffness Degradation Curves of SEP Series Models

图22为SEP系列模型的强度退化曲线。加载初期,各模型强度退化系数接近1,变化比较平稳,节点承载力下降均较小,随着梁端位移的增加,模型逐渐进入弹塑性阶段,强度退化较为明显。对比发现,模型RAJ与模型SEP-2强度退化曲线较为接近,节点承载力变化基本类似,而模型SEP-1在加载到-100 mm以后,强度退化明显,模型出现脆性破坏。因此,梁端端板厚度过小会对节点的强度造成不利影响。

图22 SEP系列模型强度退化曲线Fig.22 Strength Degradation Curves of SEP Series Models

表8为SEP系列试件的力学性能指标,可以看出,SEP系列试件的屈服荷载与峰值荷载变化不明显。梁端端板板厚不宜过小,否则会对节点的延性性能造成一定不利影响。因此,合理的梁端端板板厚取值能够在保证节点承载力下降不多的情况下,提升节点的延性性能,同时节约钢材。

表8 SEP系列试件的力学性能指标Table 8 Mechanical Performance Indexes of SEP Series Specimens

2.3.4 连接端板板厚t2对滞回性能的影响

图23为SCP系列模型的滞回曲线与骨架曲线对比。可以发现,SCP系列模型滞回曲线较为相似,均呈现较为饱满的梭形,骨架曲线的走势也较为接近,模型达到峰值荷载后,承载力下降较为平缓,延性性能较好。分析可知,连接端板板厚取值适当时,对节点滞回性能影响不明显。

图23 SCP系列模型滞回曲线与骨架曲线Fig.23 Hysteresis Curves and Skeleton Curves of SCP Series Models

图24为SCP系列模型在循环荷载下的等效黏滞阻尼系数变化曲线。SCP系列模型等效黏滞阻尼系数变化曲线较为接近,加载初期,各模型处于弹性阶段,等效黏滞阻尼系数相对较小,随着位移荷载的逐渐增加,各模型进入弹塑性阶段,并最终进入塑性破坏阶段,等效黏滞阻尼系数不断增大,后期逐渐趋于平缓。对比可知,模型SCP-1的等效黏滞阻尼系数在加载前期略小于其他模型,模型SCP-2的等效黏滞阻尼系数在加载后期略高于其他模型,但不明显。因此,连接端板板厚在一定范围内取值对节点的耗能能力影响不显著。

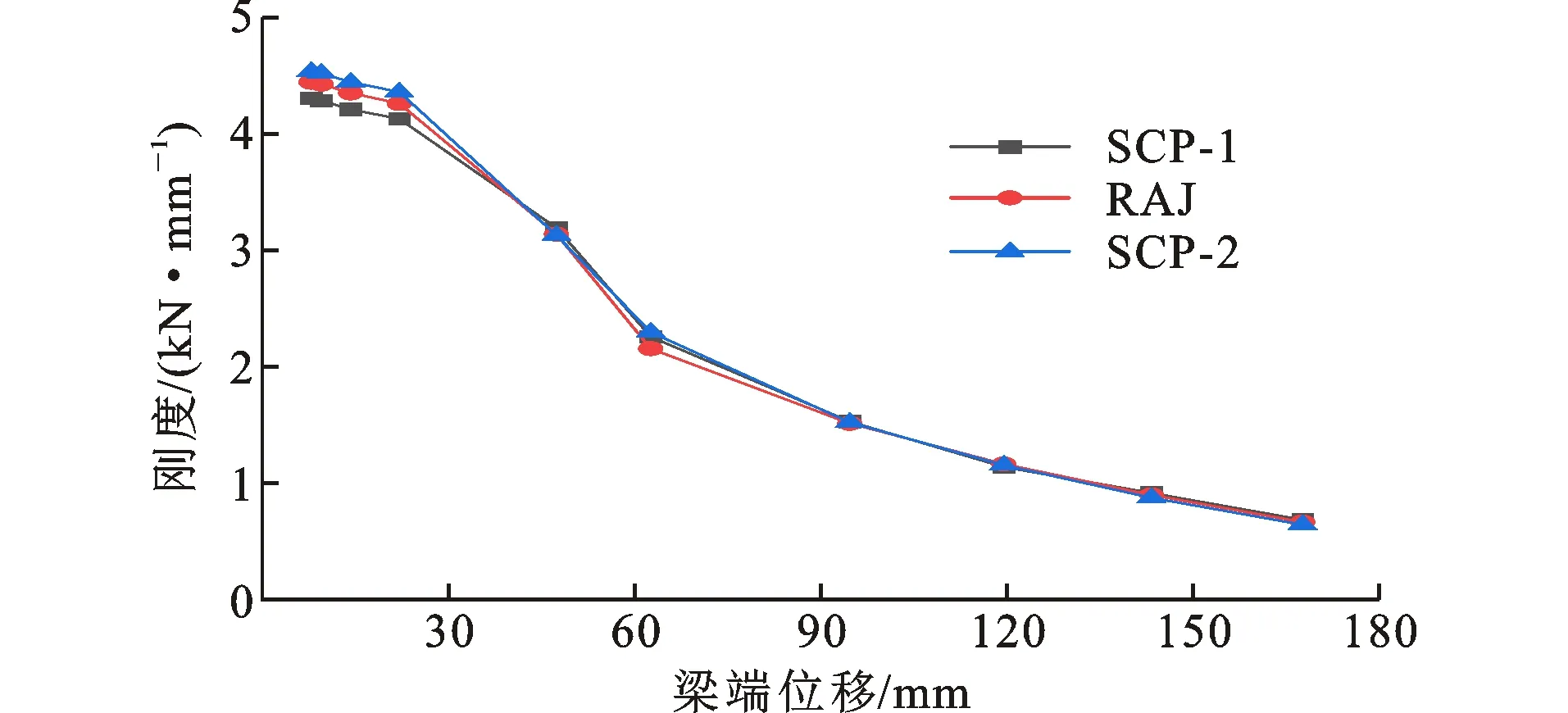

图25为SCP系列模型的刚度退化曲线。加载初期,各模型刚度退化速度较为缓慢,模型SCP-1、RAJ、SCP-2的初始刚度依次递增。随着梁端位移的增加,模型逐渐进入弹塑性阶段,刚度退化明显,继续加载,模型均进入塑性破坏阶段,刚度逐渐降低,三者的刚度退化曲线趋于重合。分析可知,连接端板板厚对节点的初始刚度有一定影响,端板越厚,初始刚度越大。

图25 SCP系列模型刚度退化曲线Fig.25 Stiffness Degradation Curves of SCP Series Models

图26为SCP系列模型的强度退化曲线。加载初期,各模型强度退化系数接近1,变化比较平稳,节点承载力下降均较小,随着梁端位移的增加,模型逐渐进入弹塑性阶段,强度退化较为明显。对比发现,SCP系列模型强度退化曲线较为接近,节点承载力变化类似。因此,连接端板板厚在一定合理范围内取值对节点的刚度退化影响不明显。

图26 SCP系列模型强度退化曲线Fig.26 Strength Degradation Curves of SCP Series Models

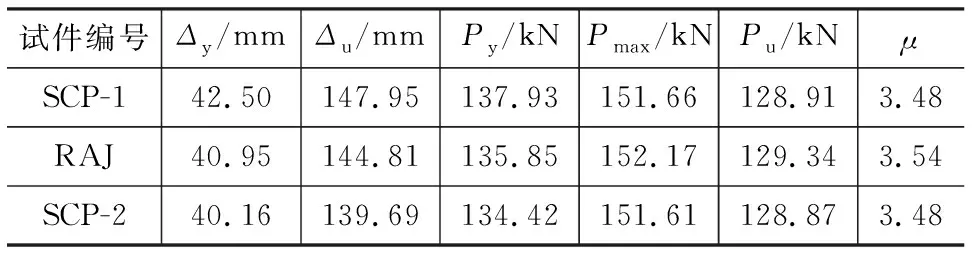

表9为SCP系列试件的力学性能指标,可以看出,SCP系列试件的屈服荷载与峰值荷载变化不明显,且在一定范围内,连接端板板厚对节点力学性能影响不大,合理的取值能够在保证节点承载力下降不多的情况下,提升节点的延性性能,同时节约钢材。

表9 SCP系列试件的力学性能指标Table 9 Mechanical Performance Indexes of SCP Series Specimens

3 结 语

(1)梁腹板开孔半径对节点滞回性能的影响较为显著,开孔过大或者过小都会对节点的滞回性能造成不利影响,合理的开孔半径能够在承载力下降不多的情况下,提高节点的力学性能,同时使破坏出现在可更换的耗能梁段上,保护两侧端板以及柱翼缘,达到震后可快速更换的目的。经过分析,建议梁腹板开孔半径取值为0.225h≤r≤0.25h。

(2)对比DEP系列模型的破坏形态、滞回曲线与耗能能力等数据,可以发现当圆心至梁端端板距离过小时,不利于保护端板焊缝,距离过大时,节点破坏形式接近传统端板节点,无法实现塑性铰外移的目的。采用合理的取值时,才能使塑性铰外移至梁的腹板削弱处,建议圆心至梁端端板距离取值为0.7h≤l≤0.8h。

(3)梁端端板板厚对节点滞回性能的影响比较明显,厚度过小则滞回曲线出现“捏缩”现象,并且导致破坏出现在梁端端板焊缝处,无法实现塑性铰外移至梁腹板削弱处,但厚度过大也无法提升节点的滞回性能。梁连接端板板厚与梁端端板板厚取值一致,或者适当减小,便可保证连接处安全可靠,同时使破坏出现在可更换梁段上。建议梁端端板取值为1.33t≤t1≤1.56t(t为柱翼缘厚度),梁端端板板厚与连接端板板厚取一致,或适当减小,但不宜小于连接螺栓直径。