太原市再生混凝土建筑结构碳排放研究

2022-02-23肖建庄王春晖

雷 颖,肖建庄,王春晖,3

(1. 山西大学 电力与建筑学院,山西 太原 030006; 2. 同济大学 土木工程学院,上海 200092;3. 哈尔滨工业大学(深圳) 土木与环境工程学院,广东 深圳 518055)

0 引 言

中国每年产生大量的建筑固废,其中仅废弃混凝土就达到2×108t以上[1],且数量仍在快速增加,给城市建设和生态文明建设造成了沉重负担。过去,建筑固废大多直接在填埋场填埋,占用了宝贵的耕地资源,资源化率仅约5%,与日本、欧洲等90%以上的资源化率有明显差距[2]。近年来,以上海、深圳、北京为代表的中国沿海发达地区城市对建筑固废问题日益重视,开发了以再生混凝土技术为代表的一系列建筑固废资源化技术,并将生产的绿色建材应用于建筑结构之中[3-6],证明了建筑固废资源化技术可带来明显的环境优势。Ding等[7]利用上海当地的碳排放清单,分析了骨料运输距离等影响因素对再生混凝土建筑结构碳排放的影响,发现再生混凝土建筑结构的碳排放与天然骨料和再生骨料的运输距离有直接关系。Xiao等[3]以上海市的一座12层再生混凝土建筑为例进行研究,结果表明,相比普通混凝土,使用再生混凝土降低了2.175×105kg等效二氧化碳,降低能耗约12.79%,并计算得到拆除现场到资源化厂运输距离临界值为76.82 km。对于上海市这样的沿海超大型城市,由于其资源相对匮乏、填埋用地奇缺,使用再生建材具有显著的经济和环境效益。据笔者调研,上海地区的再生粗骨料价格约为天然粗骨料价格的40%,具有较强竞争力。

过去中国内陆城市的建筑固废资源化未受到应有的重视,这主要是由于城市发展相对较晚、建筑固废存量较小,未造成严重的环境问题;填埋用地相对充足,建筑固废填埋成本较低;天然资源充足,天然骨料供给满足需求。但是,随着中国2060年前实现碳中和目标的制定,改革开放初期建设的建筑结构达到服役寿命或不再符合城市发展需要,以及地方政府和人民对城市环境要求越来越高,中国内陆二、三线城市的建筑固废问题日趋严重。内陆城市与沿海一线城市的城市发展现状存在明显差异,例如市中心通常距离采矿场更近,更加依靠公路运输等,若直接套用一线城市的做法,未必能获得良好的环境效益。上海等沿海一线城市天然骨料运输距离长,而资源化设施较为完善;内陆城市的天然骨料运输距离往往更短,而资源化设施较为匮乏。

因此,本研究以山西太原为例,旨在研究中国内陆城市使用再生混凝土替代普通混凝土的环境潜力,为工程决策提供参考。

1 太原市建筑固废资源化现状及规划

经对太原市建筑固废有关管理部门调研,近5年太原市共产生建筑固废约1.43×108t,具体统计结果如表1所示。

根据调研结果,目前太原市建筑固废的处理方式主要是以填埋为主,现有填埋场及其容量统计如表2所示。可以看出,全市建筑固废填埋场现有容量约4 210.9×105m3,以密度约为1.6 t·m-3计算,约能处置6 737.44×105t建筑固废,对比表1和表2可知,当前太原市建筑固废处置困难,所有填埋场将在2~3年内填满。

表1 太原市建筑固废产生量统计结果Table 1 Statistical Results of Construction Waste Productions in Taiyuan

表2 太原市现有建筑固废填埋场及容量Table 2 Landfills and Storage Capacities of Existing Construction Wastes in Taiyuan

为解决当前建筑固废处置困难的问题,2018年1月17日山西省人民政府出台了《关于进一步加强建筑垃圾管理加快推进资源化利用的通知》,主要目标是到2020年各设区市至少建成1个建筑固废资源化利用设施,建筑固废资源化利用率达到30%以上,原则上不得再新设建筑固废填埋场。到2025年,全省建筑固废资源利用率要达到60%以上,并逐步关闭原有建筑固废填埋场。这就要求不仅要对再生混凝土等再生建材的力学、耐久性等方面的性能进行研究,同时也要合理量化使用再生建材对经济、环境、社会等方面造成的影响。将建筑固废破碎为再生骨料制备再生混凝土,无疑会减少天然骨料的开采以及降低对填埋场的需求,但其对温室气体排放的影响尚需讨论,且可通过优化再生骨料生产工厂选址以达到区域碳排放最低的目标,进一步提升使用再生建材的环境效益。

2 目标和边界定义

采用基于过程的全生命周期分析方法,对比太原典型工程中分别使用天然骨料混凝土和再生混凝土的相对等效碳排放。根据国际标准组织(ISO)对这一方法的建议,基于过程的全生命周期分析应包括以下步骤:①定义目标和边界;②建立生命周期清单;③分析影响;④解释结果。

本文研究的目标为:①对比太原某工程分别使用天然骨料混凝土和再生混凝土的相对等效碳排放;②定量采用再生粗骨料对各阶段碳排放的影响;③提出清晰的指南,指导以降低碳排放为目标应用再生混凝土的工程建设,并为城市再生建材生产工厂选址提供参考。

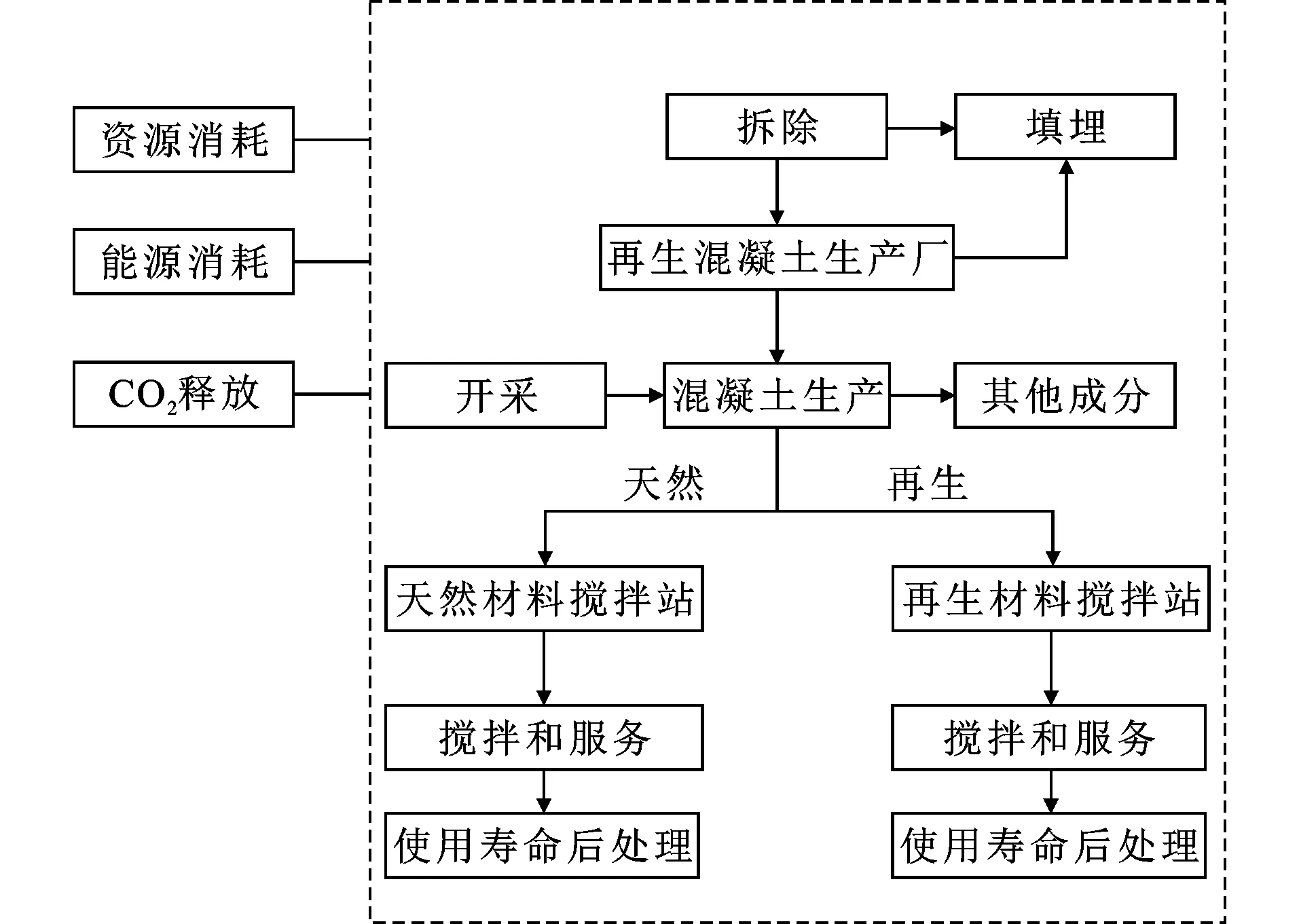

根据Ding等[7]的研究可知,对于具有相同设计和相同强度的天然骨料混凝土和再生混凝土,其结构在施工和拆除阶段的碳排放几乎是一样的,差异主要在于材料生产、运输及废弃混凝土处置阶段。由于本研究的主要目标是定量再生混凝土结构的相对等效碳排放而非绝对值,因此具有相同碳排放的过程不计入研究边界之内[8]。此外,本研究中假定对于一座新建结构使用天然骨料混凝土和再生混凝土作为主要建筑材料时,必须考虑建筑所在地区拆除建筑产生的建筑固废的处置策略(再生利用或填埋处置),因此之前拆除建筑产生的建筑固废处置产生的碳排放需计入。基于此,本研究的系统边界包含生产骨料、生产水泥、运输和填埋拆除建筑固废所产生的碳排放(图1)。

图1 系统边界Fig.1 System Boundary

3 碳排放清单

碳排放清单对建筑结构全生命周期碳排放的估计精度具有显著的影响。碳排放清单具有明显的地域特性,当地再生粗骨料的生产工艺、建筑材料的运输方式甚至地形地貌等因素都会显著影响功能单位的碳排放。由于本文研究对象为中国中部城市,其具有显著的地域特点,因此需对碳排放清单进行专门研究。

在基于过程的碳排放分析中,天然骨料生产、水泥生产和填埋过程相对来说受地域影响较小,因此可采用文献[3]、[7]、[9]中的数据进行研究。本文重点对再生粗骨料生产、运输阶段的碳排放清单进行研究。

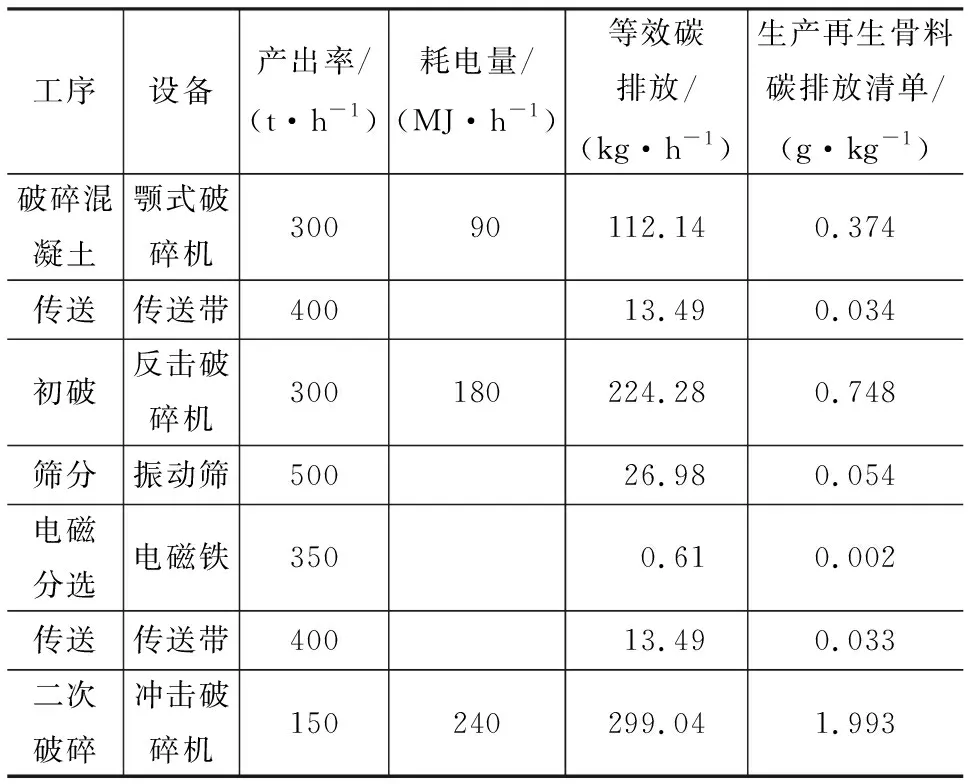

根据调研结果可知,山西地区最新引进的再生粗骨料生产工艺基本为二次破碎工艺,所使用设备和碳排放情况见表3,其中颚式破碎机、反击破碎机、冲击破碎机的功耗由调研获得,其他过程见文献[10]。考虑二次破碎生产工艺生产再生粗骨料生产效率为54%[10],以全球变暖潜力(GWP)为标准,计算再生粗骨料生产的碳排放清单为5.997 g·kg-1。

表3 再生骨料各生产过程碳排放Table 3 Carbon Emissions for Recycled Aggregate in Production Process

对于运输阶段,据调研,山西省内运输砂石骨料大多采用重型货车,使用柴油发动机,高速公路油耗约为31 L·(100 km)-1,城市工况油耗约为35 L·(100 km)-1,载质量为30 t。考虑负载率为50%,根据参考文献[11],计算山西省内重型货车在高速公路和城市工况下的废气排放情况见表4,以全球变暖潜力为标准,将不同温室气体折算为等效二氧化碳,等效碳排放分别为895.59 g·(t·km)-1和1 307.04 g·(t·km)-1。由于太原周围山地较多,单位碳排放远高于上海等平原地区[3]。最终,本文使用的碳排放清单如表5所示。

表4 太原运输过程主要排放气体清单Table 4 Main Emission Lists of Transportation Process in Taiyuan

表5 太原地区碳排放清单Table 5 Carbon Emission List in Taiyuan

4 太原典型工程碳排放计算

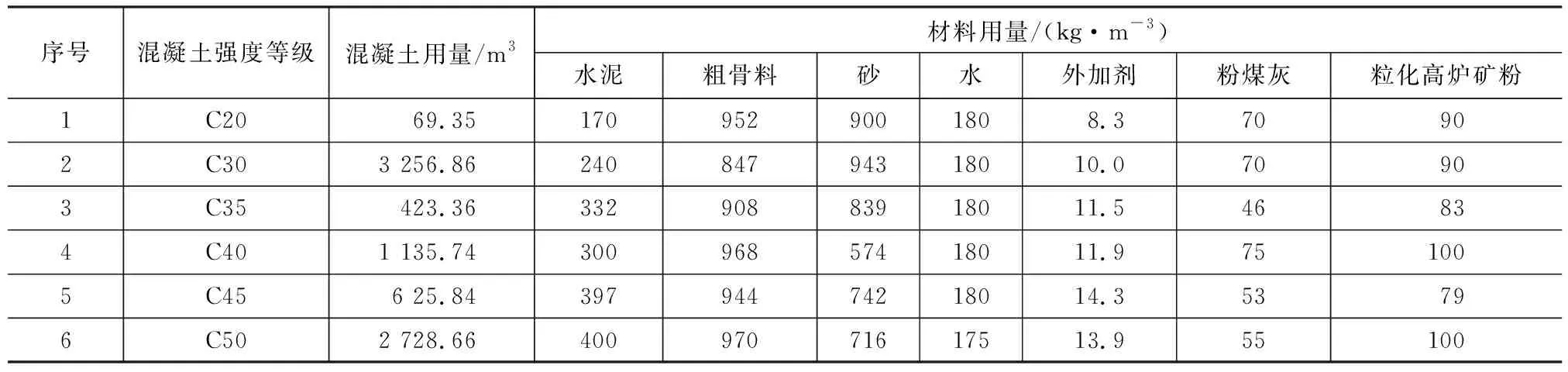

4.1 案例一

以太原市某典型工程为例,探讨在该项目工况下使用再生混凝土替代天然骨料混凝土的相对碳排放。该项目位于太原市万柏林区北寒村,距离太原西山附近天然骨料开采场地及近郊附近填埋场较近,为四层框架结构,总建筑面积37 460.23 m2,共使用混凝土22 611.57 m3。以原设计方案为基准进行研究,原设计方案使用天然骨料混凝土,其配合比如表6所示。由表6可计算本工程中各原材料使用量,见表7。通过调研,获得各原材料、混凝土及废弃混凝土的运输距离(表7),其中,原材料的运输距离指从原材料产地到混凝土搅拌站的距离,混凝土的运输距离为从混凝土搅拌站至施工场地的距离,废弃混凝土的运输距离为施工场地至最近填埋场的距离;拆除场地至再生建材生产厂的距离为10.8 km,生产再生骨料产生废料的运输距离假定为施工场地到填埋场与施工场地到再生建材生产厂距离差值的绝对值。工程中如不将废弃混凝土破碎成为再生骨料代替天然骨料,则需进行填埋处理,因此废弃混凝土的质量为(mNCA-mRCA)/γ,其中,mNCA和mRCA分别为天然粗骨料和再生粗骨料的质量,γ为再生粗骨料的生产效率,对于二次破碎法,γ约为0.54[3]。由此,运输过程的碳排放包括:原材料运输至混凝土搅拌站、混凝土运输至施工场地、建筑固废从施工场地运输至填埋场或再生建材生产工厂、生产再生骨料产生的废料运输至填埋场产生的碳排放。填埋过程的碳排放包括:填埋建筑固废及填埋生产再生骨料产生的废料所产生的碳排放。

表6 案例一混凝土配合比及用量Table 6 Mix Proportions and Amounts of Concrete for Case 1

表7 案例一各原材料用量及运输距离Table 7 Amounts and Transportation Distances of Raw Materials for Case 1

相比上海市等特大城市[3],太原等内陆中型城市有以下特点:①天然骨料的运输距离更短;②缺乏水运等碳排放相对较低的运输方式,更多依靠碳排放更高的公路运输,且由于山路较多,公路运输的碳排放更高;③城市规模较小,填埋场和再生建材工厂离建设工程更近。由于太原等内陆中型城市具有以上特征,其等效碳排放计算结果会与上海市等特大城市有所差异。

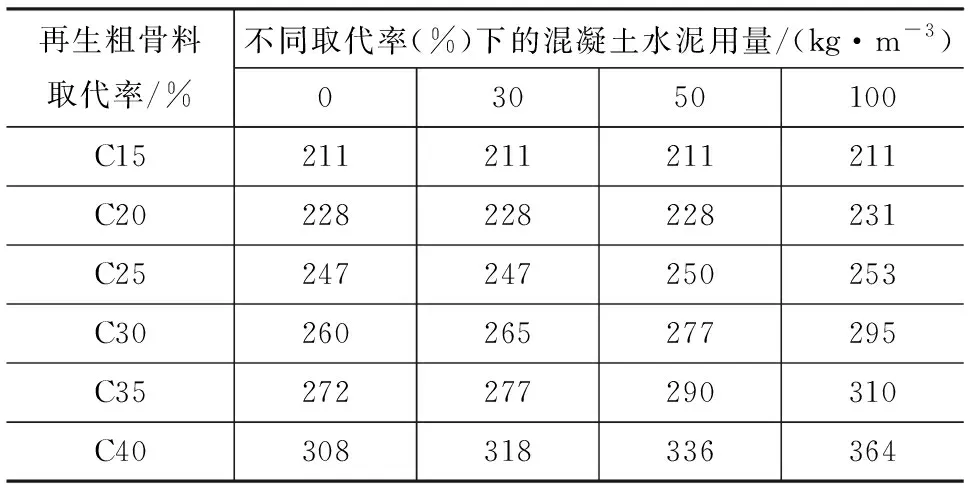

据Xiao等[12]、Bai等[13-16]与赵雨等[17]对再生混凝土力学性能的研究可知,相同水灰比下,再生混凝土的抗压强度略低于普通混凝土,可通过适当降低水灰比的方式,使再生混凝土达到与天然骨料混凝土相同的抗压强度标准值。在本研究中,假定再生粗骨料为Ⅱ类,通过增加水泥用量的方式调整水胶比[18-20],总体情况见表8。总体来说,对再生粗骨料取代率较低、混凝土抗压强度等级较低的再生混凝土不调整水胶比,对抗压强度等级高于C30的再生混凝土,水胶比随再生粗骨料取代率的增大而减小,应相应增加水泥用量。根据以往研究可知,调整水泥用量后再生混凝土的力学性能和耐久性与天然骨料混凝土相近,可采取相同的结构设计方案[3]。因此,在计算碳排放时需重新计算再生混凝土的水泥用量,并根据实际情况计算生产粗骨料、生产水泥、运输和填埋过程的碳排放。

表8 案例一再生混凝土水泥用量调整Table 8 Recycled Aggregate Concrete Cement Dosage Adjustment for Case 1

由表5~8可计算采用天然骨料混凝土和再生骨料混凝土各阶段的碳排放,如图2所示。可以看出,再生粗骨料取代率为100%的工况下等效碳排放最低,其次为30%,再次为50%,碳排放均低于天然骨料混凝土方案。相比原方案,取代率取30%、50%和100%的等效碳排放分别降低1.31×105、8.82×104、1.63×105kg。除减少碳排放外,采用再生混凝土代替天然骨料混凝土,在再生粗骨料取代率为100%的情况下,可减少天然骨料开采量25 387.46 t,节约填埋场容量13 516.49 m3。因此,在本工程中使用再生混凝土代替天然骨料混凝土具有较为显著的环境效益。

图2 案例一各阶段碳排放Fig.2 Carbon Emissions of Each Process for Case 1

通过对比发现,对于太原地区的典型建筑结构,碳排放的主要来源为水泥生产和运输,两者相加超过总等效碳排放的90%;生产粗骨料和填埋阶段的等效碳排放相对较少,因此使用再生骨料代替天然骨料在生产粗骨料阶段减少的碳排放并不显著。为了获得与天然骨料混凝土相同的材料性能而增加水泥用量,导致再生混凝土在生产水泥阶段产生的等效碳排放有所增加,对于取代率为30%、50%和100%的再生混凝土建筑,生产水泥阶段的等效碳排放分别增长1.50%、5.56%和11.56%。真正使再生混凝土建筑具有更低等效碳排放的是在运输和填埋阶段。由于开采天然粗骨料矿场距离市区相对较远,而运输废弃混凝土到填埋场的距离相对较近,因此再生混凝土建筑在运输阶段的等效碳排放相对较少,相较天然骨料混凝土建筑,取代率为30%、50%和100%的再生混凝土建筑在运输阶段的等效碳排放分别降低9.13%、12.84%和25.67%。由于拆除得到的建筑固废中有54%再生成为再生骨料,因此使用再生混凝土的方案在填埋过程中的等效碳排放明显降低,取代率为100%时可降低54%。相比取代率为30%的情况,当取代率为50%时,水泥生产增加的碳排放高于运输和填埋减少的碳排放,其等效碳排放反而有所增加。

4.2 案例二

采用与案例一相似的分析方法,分析另一典型工程设计方案中,使用再生粗骨料取代天然粗骨料制备再生混凝土应用于结构工程的碳排放。案例二典型工程位于太原市中心,与案例一相比,其距离天然骨料采矿场地和填埋场距离均较远,为高层住宅楼及配套商业设施。本项目原方案采用天然骨料混凝土,混凝土配合比、用量及运输距离分别列于表9和表10。采用相似的方式调整再生混凝土的水泥用量,具体调整见表11。采用前文所述的研究边界及本文编制的太原市碳排放清单,计算案例二的等效碳排放,结果见图3。

图3 案例二各阶段碳排放Fig.3 Carbon Emissions of Each Process for Case 2

表9 案例二混凝土配合比及用量Table 9 Mix Proportions and Amounts of Concrete for Case 2

表10 案例二混凝土组分及其运输距离Table 10 Components of Concrete and Their Transportation Distances for Case 2

表11 案例二再生混凝土水泥用量调整Table 11 Recycled Aggregate Concrete Cement Dosage Adjustment for Case 2

相比天然骨料混凝土方案,当再生粗骨料取代率取30%、50%和100%的情况下,等效碳排放分别降低1.96%、3.50%及8.39%。与案例一结果相似,使用再生粗骨料代替天然骨料,在案例二的混凝土配合比及运输距离条件下,具有较明显的环境效益。降低的碳排放主要源自运输阶段及填埋阶段,且由于增加了水泥用量,再生混凝土在水泥生产阶段的碳排放量较大。相比案例一,由于案例二的建筑位于太原市中心,距离天然骨料开采场地和填埋场均较远,采用再生粗骨料及不需处置废弃混凝土导致运输阶段的碳排放明显降低,这也是案例二采用再生混凝土碳排放降低更多的主要原因。

相比上海市的计算结果[7],虽然太原市天然骨料的运输距离相对较近,但由于山地较多,运输多依赖重型货车,油耗较高,再生混凝土结构的等效碳排放对运输距离更加敏感。因此,有必要针对太原等中国内陆城市的具体情况进行敏感性分析。

5 敏感性分析

由以上分析可知,天然骨料自矿山运输至搅拌站的运输距离和废弃混凝土从拆除现场运输至填埋场的运输距离对再生混凝土的相对环境效益具有显著的影响,因此需对以上2个因素对等效碳排放的影响进行敏感性分析,确定再生混凝土具有环境优势的边界条件。

5.1 天然骨料从矿山至搅拌站的运输距离影响

以上述案例一典型工程为例进行讨论,仅改变天然粗骨料的运输距离,考虑太原周边自然资源分布及市区位置,天然粗骨料的运输距离取5~80 km,运用表5~8数据计算碳排放,结果如图4所示。结果表明,当天然骨料运输距离约为18.3 km时,不同取代率的再生混凝土建筑具有基本相同的等效碳排放,当天然粗骨料运输距离低于18.3 km时,即开采天然粗骨料的矿山与混凝土搅拌站及施工场地距离相对较近时,天然骨料混凝土的等效碳排放反而更低,因此在这种工况下,若仅考虑最优等效碳排放而不考虑增加的天然骨料开采量及使用填埋场造成的环境影响,使用天然骨料混凝土等效碳排放较低;当天然骨料运输距离大于18.3 km时,再生混凝土的等效碳排放更低,且随着运输距离的增加,再生混凝土的环境效益越显著。随着政府对天然骨料开采的限制日益严格,可以推测,天然骨料的平均运输距离会越来越长,使用再生混凝土取代天然骨料混凝土的环境效益将越发明显。

图4 天然骨料从矿山至搅拌站的运输距离对等效碳排放的影响Fig.4 Effect of Transportation Distance from Mine to Mixing Plant for Natural Coarse Aggregate on Equivalent Carbon Emission

5.2 废弃混凝土从拆除场地至填埋场的运输距离影响

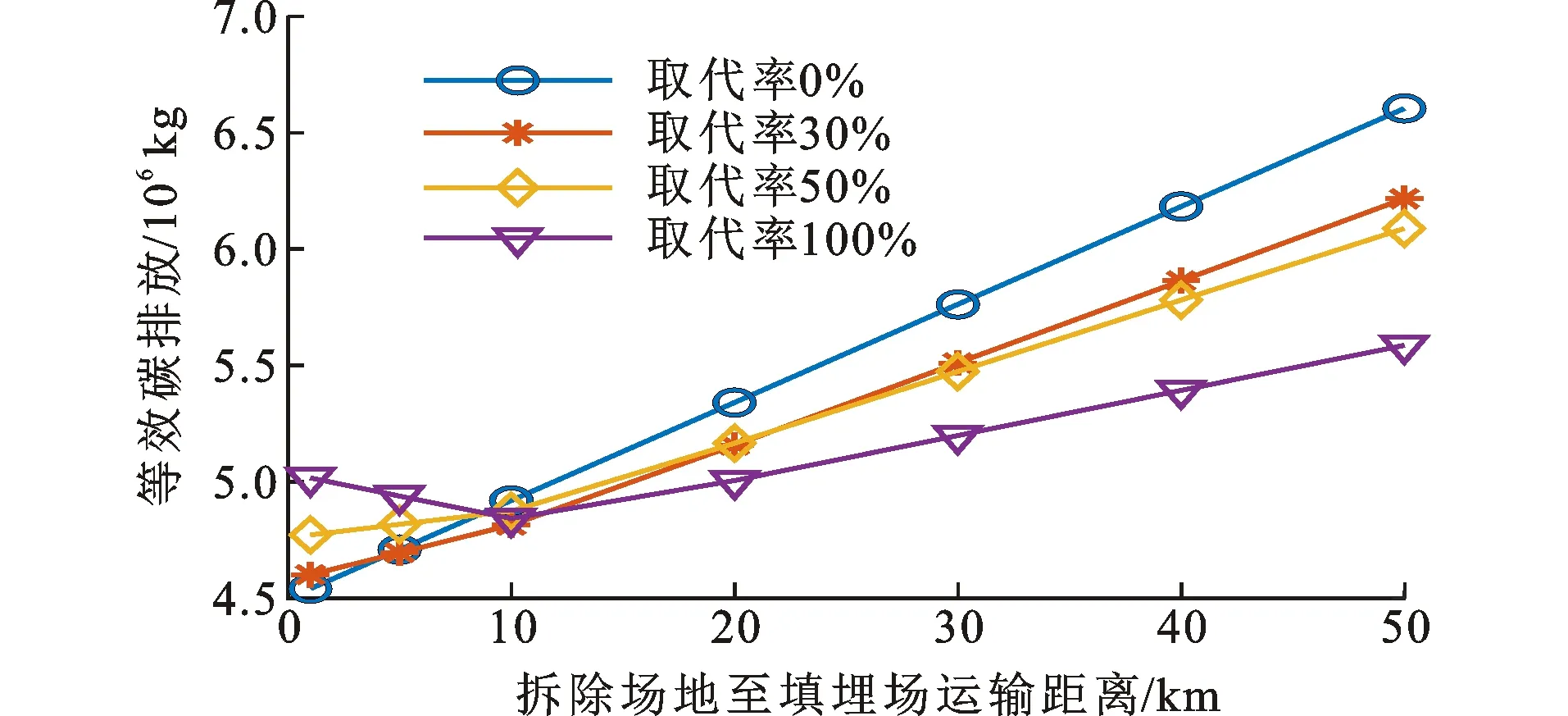

以案例一典型工程为例进行讨论,仅改变废弃混凝土自拆除场地至填埋场的运输距离,取1~50 km,计算结果见图5。与讨论天然粗骨料运输距离时相似,当废弃混凝土自拆除场地至填埋场的运输距离约为8.5 km时,不同取代率的混凝土方案具有相似的等效碳排放,当废弃混凝土的运输距离小于8.5 km时,天然骨料混凝土的等效碳排放较低;当运输距离大于8.5 km时,再生混凝土的等效碳排放较低。值得注意的是,再生粗骨料取代率为100%的再生混凝土方案的等效碳排放随拆除场地与填埋场距离的增大先减小后增大,当这一运输距离与拆除场地至再生建材工厂距离(10.8 km)相近时等效碳排放最低。这是由于若拆除场地至填埋场的距离较近,破碎废弃混凝土生产再生骨料产生的废料运输距离相对变长,从而增加了碳排放。综上,当废弃混凝土从拆除场地至填埋场的运输距离大于8.5 km时,采用再生混凝土具有相对碳排放优势,若要最大化再生混凝土的生态效益,在现有条件下,建议在填埋场内或相邻位置建立再生建材生产工厂。

图5 废弃混凝土从拆除场地至填埋场的运输距离对等效碳排放的影响Fig.5 Effect of Transportation Distance from Demolition to Landfill Site for Waste Concrete on Equivalent Carbon Emission

5.3 废弃混凝土从拆除场地至再生建材工厂的运输距离影响

以案例一典型工程为例进行讨论,仅改变废弃混凝土从拆除场地至再生建材工厂的运输距离,取1~50 km,计算结果见图6。对于再生粗骨料取代率为30%、50%和100%的再生混凝土方案,废弃混凝土从拆除场地至再生建材工厂的运输距离临界值分别为18.8、13.8、13.6 km,低于临界值时采用再生骨料混凝土方案具有相对碳排放优势,而高于临界值时采用天然骨料混凝土的相对碳排放较低。再生粗骨料取代率为30%的临界距离反而更长,在该距离取13.8~18.8 km时,30%取代率方案等效碳排放最低,因此有必要对每一个工程的具体情况进行具体分析,而非取代率越高等效碳排放越低。相比上海的典型工程应用,其废弃混凝土从拆除场地至再生建材工厂运输距离的临界值可达到76.82 km[3],远高于太原市典型工程的18.8 km,其主要原因在于上海等特大型城市天然骨料资源相对匮乏,填埋场选址更加偏远,天然骨料和建筑固废的运输距离远超过太原等二、三线城市,因此在太原等内陆二、三线城市使用再生混凝土的环境效益通常稍逊于特大城市。

图6 废弃混凝土从拆除场地至再生建材工厂的运输距离对等效碳排放的影响Fig.6 Effect of Transportation Distance from Demolition to Recycling Plant for Waste Concrete on Equivalent Carbon Emission

对比第5.2节的结论可知,废弃混凝土从拆除现场运输至再生建材工厂的临界距离比运输至填埋场的临界距离大,这说明采用再生骨料混凝土替代天然骨料混凝土,若目标为保持等效碳排放不变,所需要的再生建材工厂数量少于填埋场;换言之,相比建立填埋场,在相同位置建立相同数量的再生建材工厂,使用再生混凝土可降低区域内总体混凝土工程的碳排放水平。考虑到城市建设用地越发紧张,以再生建材工厂代替填埋场,采用再生混凝土代替天然骨料混凝土,无论是经济方面,还是环境方面都是更优的选择。

6 结 语

(1)提出了太原本地再生混凝土工程生产粗骨料、生产水泥、运输和填埋的碳排放清单,可为太原及周边具有相似情况的地区进行全生命周期碳排放计算提供依据。

(2)以太原2个典型工程为例,比较了采用天然骨料混凝土和不同取代率再生混凝土的相对碳排放,相比天然骨料混凝土,再生混凝土的碳排放降低,且显著降低天然骨料开采量及填埋场占用的土地,具有较为显著的环境效益;水泥生产和运输是等效碳排放最多的过程;相比上海市等特大城市,太原使用再生混凝土的等效碳排放对运输距离更加敏感。

(3)分析了典型工程的天然骨料及废弃混凝土运输距离对等效碳排放的影响,得到天然骨料运输至搅拌站距离和废弃混凝土运输至填埋场距离,以及废弃混凝土从拆除现场运输至再生建材工厂距离的临界值分别为18.3、8.5、18.8 km,确定了采用再生混凝土取代天然骨料混凝土具有相对碳排放优势的范围。以再生建材工厂代替填埋场,采用再生混凝土代替天然骨料混凝土,不管是从经济上还是从碳排放角度来说都是更优的选择。