FGH96合金高压涡轮转子超转破裂试验验证及分析

2022-02-22佟文伟

李 根 郭 勇 佟文伟 李 莹

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

0 引言

长期处于高转速、高温工作环境中的高压涡轮转子是航空发动机核心机最重要的组成部分。随着发动机总体性能要求的不断提高,涡轮前温度不断增加,传统的镍-铬-铁基变形高温合金高压涡轮盘难以满足强度设计要求。FGH96合金是第二代损伤容限型粉末高温合金,具有良好的综合力学性能[1],FGH96合金高压涡轮盘和封严盘是航空发动机实现优异性能、高可靠性和耐久性必须掌握的关键技术。

国家军用标准GJB 241A—2010[2]要求航空发动机应该具有足够的强度储备,不应发生灾难性破坏,高压涡轮转子应按照规定的方法和程序进行超转和破裂试验。为降低试验风险和成本投入,在试验前应对高压涡轮转子进行强度计算与分析,以确定其能否通过试验考核。该文采用工程实践中常用的平均应力法[3-5]、局部塑性应变法[6]对高压涡轮转子涡轮盘和封严盘在超转、破裂试验工况下的强度储备进行计算与分析,通过在旋转试验器上的超转、破裂试验,验证了FGH96合金高压涡轮转子能够满足航空发动机使用要求。

1 分析方法

1.1 平均应力分析

平均应力法[3-5]是基于线弹性分析的一种方法,该方法认为当轮盘周向平均应力达到材料极限强度时,轮盘沿子午面破裂;当轮盘关键截面的径向平均应力达到材料极限强度时,轮盘将在该截面处沿圆柱面发生破裂。

子午面平均周向应力按面积进行加权平均,需要考虑轮盘几何形状引起的周向应力分布不均匀和材料分散性的影响,采用路径积分求得轮盘关键截面最大平均径向应力[7]。基于有限元计算结果的平均应力强度储备计算公式如公式(1)所示。

式中:nb为强度储备系数;σb为材料极限强度;σ为试验转速对应的轮盘平均周向应力或平均径向应力;k为修正系数。

文献[8]中指出k值可根据设计因子(D.F=平均周向应力/盘中最大应力值)值以及拉伸延伸率δ值之间的关系曲线获得,对目前的轮盘材料和结构情况,取k=0.85。在计算辐板圆柱面强度储备时,一般认为轮盘沿着圆柱面的应力均匀分布,取修正系数k值为1[4]。

1.2 局部塑性应变分析

轮盘不是连续结构,受材料分散性影响,在转速增加过程中轮盘局部区域会产生塑性变形,且随着转速增加,塑性区域会不断扩大[4]。为避免轮盘在进行超转、破裂试验时因局部强度不足而被破坏,需要进行高压涡轮转子二维有限元分析和三维弹塑性子模型分析。文献[6]认为,对韧性较好的材料,在转子叶片和轮盘自身离心力、气动和温度等各种载荷综合影响下,当转速持续增大到轮盘内任一处局部当量应力应变状态与试验室内光滑拉伸试件破坏时的应力应变状态一致时,该处将会产生破坏。工程实践中通常采用材料延伸率来描述材料破坏前承受塑性变形的能力,要求局部当量塑性应变εp≤0.5×δ5(延伸率),该文以此作为局部塑性应变设计准则。

2 试验方案设计

2.1 试验件与试验器

该文高压涡轮转子超转、破裂试验组件主要由封严盘、涡轮盘、前挡板、后挡板、后挡块和弹性环等零件组成。高压涡轮组合件与轴颈、压力螺母、轴组成试验转子,经动平衡后,以简支形式安装在旋转试验器真空箱内的两个单支点上,由动力输出轴带动试验件旋转。为避免试验过程中因空气存在而产生气流扰动和较大温升,试验需要在真空度大约为20mmHg~30mmHg状态下进行,利用电阻丝炉对试验件加温。高压涡轮转子试验装置如图1所示,按照先进行超转试验,再进行破裂试验的顺序完成两项试验,并在超转试验前、后和破裂试验后对封严盘和涡轮盘的关键尺寸进行测量记录。

图1 高压涡轮转子试验装置

2.2 试验参数

国家军用标准要求[2]超转试验应在要求的温度和转速下至少持续工作5min,试验后零件应无破坏现象,且尺寸变化应在允许的范围内。破裂试验应在要求的温度和转速下保持30s,试验后轮盘应无破坏现象。

高压涡轮转子超转、破裂试验采用不同温度场进行试验,超转试验温度满足“发动机在台架状态最高允许气体温度”的要求,温度场参数由发动机地面台架点温度场确定;破裂试验温度满足“内孔或轮心金属要达到最高设计温度”的要求,温度场参数由发动机最大热负荷点温度场确定。

由于承制厂生产的轮盘材料性能具有分散性,为保证试验结果适用于具有最低性能的轮盘,应利用轮盘实测性能数据与材料标准最低值数据或者统计的-3σ值数据之间的比例关系,对破裂试验转速进行材质修正,修正系数的求解如公式(2)所示。

式中:σb实测为轮盘随炉试样实测拉伸强度;σb-3σ为材料拉伸强度的-3σ值。

因此,超转试验上限转速为最大允许稳态转速×115%,破裂试验上限转速为最大允许稳态转速×122%×k材质。

3 试验件强度分析

在工程实践中通常采用商用有限元分析程序进行数值模拟计算,根据模拟计算获得的应力应变数据并按照相关强度设计方法和准则对涡轮盘和封严盘等主要零件进行强度校核与分析。

高压涡轮转子封严盘和涡轮盘均为FGH96合金,最高使用温度为750℃,长期工作温度为650℃,强度计算和分析用材料物理性能和力学性能数据取自《航空发动机设计用材料性能数据活页手册》[1],在进行弹塑性分析时采用实测600℃时的真实应力-应变曲线。

通常超转、破裂试验理论温度场是按照前述确定的试验温度参数进行有限元热分析计算获得的,但由于此次试验只有涡轮盘盘心、轮缘两处温度要求,难以准确模拟封严盘等零件温度分布及盘体温度梯度变化。考虑前期进行过类似结构高压涡轮转子超转、破裂试验,试验温度参数要求与本次试验基本相当,因此可参考前期实测温度场数据,通过热分析获得本次试验理论温度场。

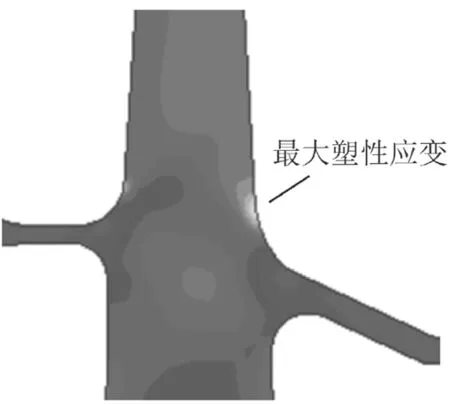

按照试验理论温度场和转速进行有限元计算,在试验工况下涡轮盘的强度储备要低于封严盘,试验考核盘确定为涡轮盘。在超转试验工况下,涡轮盘盘心处最大当量塑性应变为0.46%。涡轮盘辐板平均径向应力强度储备最低为1.31,子午面周向应力强度储备为1.42。在破裂试验工况下,涡轮盘辐板与后安装臂拐角处最大当量塑性应变为1.47%。涡轮盘辐板平均径向应力强度储备为1.18,子午面周向应力强度储备为1.23。破裂试验状态下辐板圆柱面径向应力储备最低位置如图2所示,局部当量塑性应变如图3所示。

图2 破裂试验涡轮盘辐板径向应力

图3 破裂试验涡轮盘当量塑性应变

高压涡轮转子封严盘和涡轮盘最大当量塑性应变、子午面和圆柱面最小强度储备的数据分析表明,超转、破裂试验考核位置为涡轮盘辐板圆柱面。试验过程中涡轮盘和封严盘不会发生结构失效,能够通过试验考核。

4 试验验证

试验时采用热电偶测量轮盘组合件和炉膛温度,由控温仪控制炉膛温度,使轮盘温度达到试验要求。通过多次调试找出试验加温规律确保基本重复,并找出轮盘各点与炉膛对应点的相应关系。即使轮盘上的热电偶损坏,也可用炉膛温度间接证明轮盘温度能够达到试验要求。

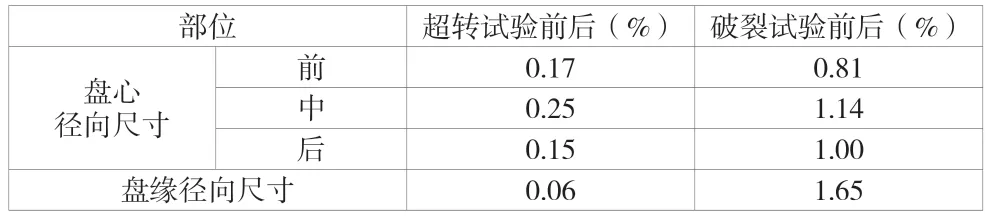

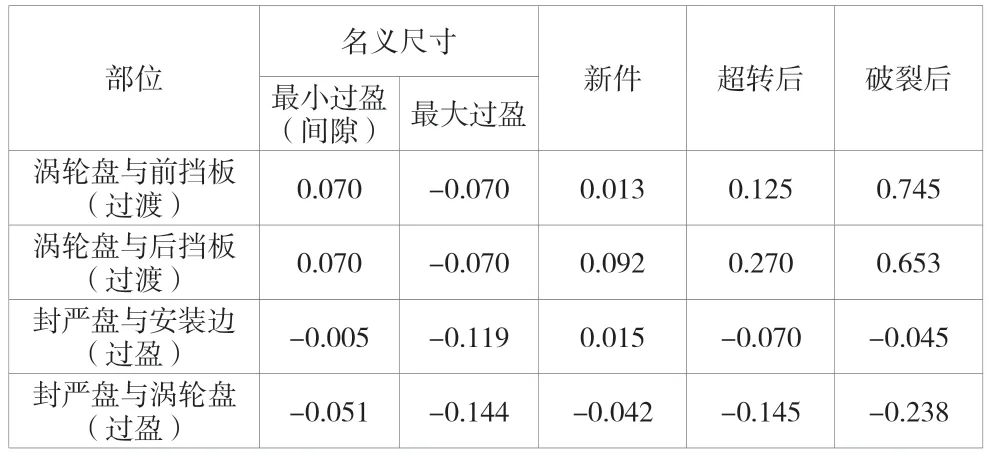

两项试验实测数据表明,涡轮盘盘缘、盘心温度满足试验温度允许偏差±15℃的要求,实际物理转速满足试验转速允许偏差±20r/min的要求,试验转速停留时间满足要求。试验后对试验件进行了荧光渗透检测和尺寸测量,除超转试验后发现1块后挡块(材料为DZ125L)有裂纹缺陷外,其他零件未发现裂纹缺陷。涡轮盘试验前后盘心、盘缘尺寸变化见表1,超转试验后最大尺寸变化量为0.25%(盘心),破裂试验后最大尺寸变化量为1.65%(盘缘)。转子止口配合情况见表2,试验后涡轮盘与前挡板、后挡板之间的止口间隙增大,封严盘与涡轮盘之间的止口过盈量增加。

表1 试验前后涡轮盘尺寸变化

表2 试验前后转子止口配合情况(mm)

5 故障件失效分析

由于超转试验后1块后挡块产生了裂纹,为分析超转破裂试验的有效性,该文对故障件进行了失效分析。故障后挡块图像如图4所示,裂纹位于图中箭头所指部位,裂纹宏观放大图像如图5所示。

图4 故障后挡块图像

图5 裂纹宏观图像

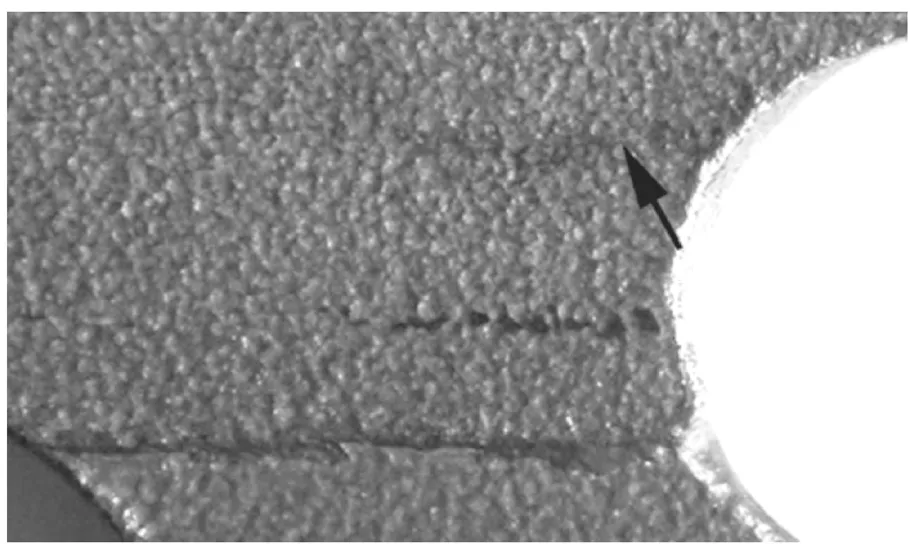

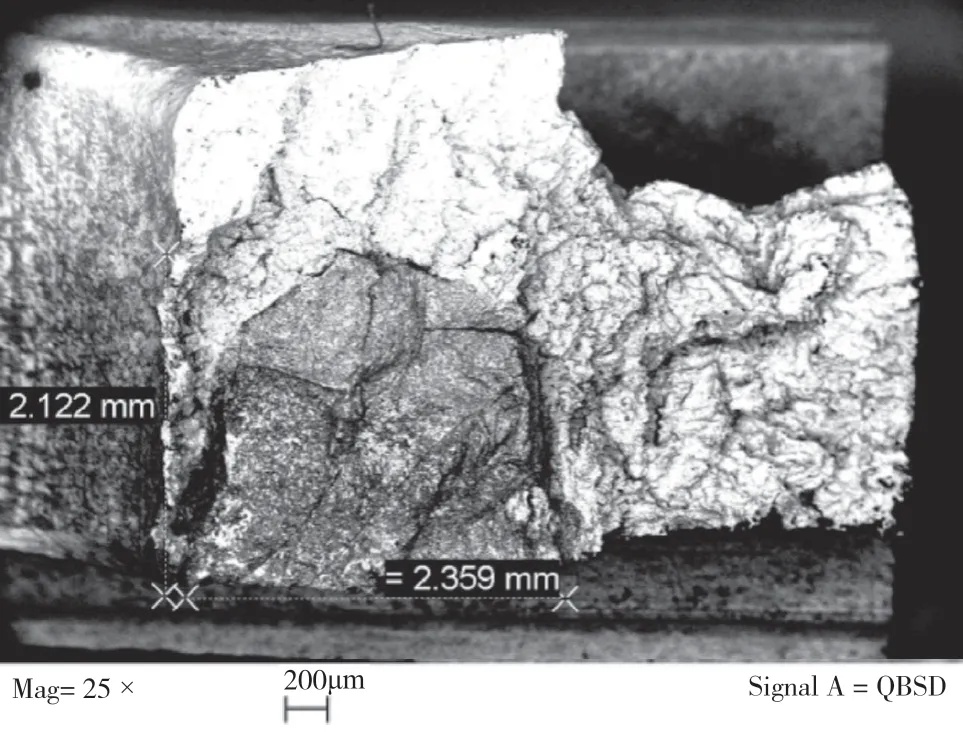

将裂纹打开后在扫描电镜下观察,断口低倍图像如图6所示。裂纹沿周向长度约为2.359mm,沿轴向最深处约为2.122mm。

图6 裂纹断口低倍形貌

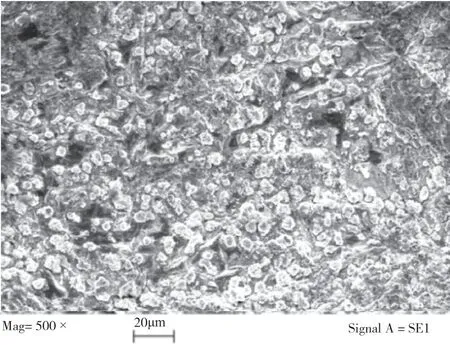

进一步放大观察,裂纹断口表面呈颗粒状形貌特征(如图7所示),未见明显的疲劳断裂特征。

图7 裂纹断口微观形貌

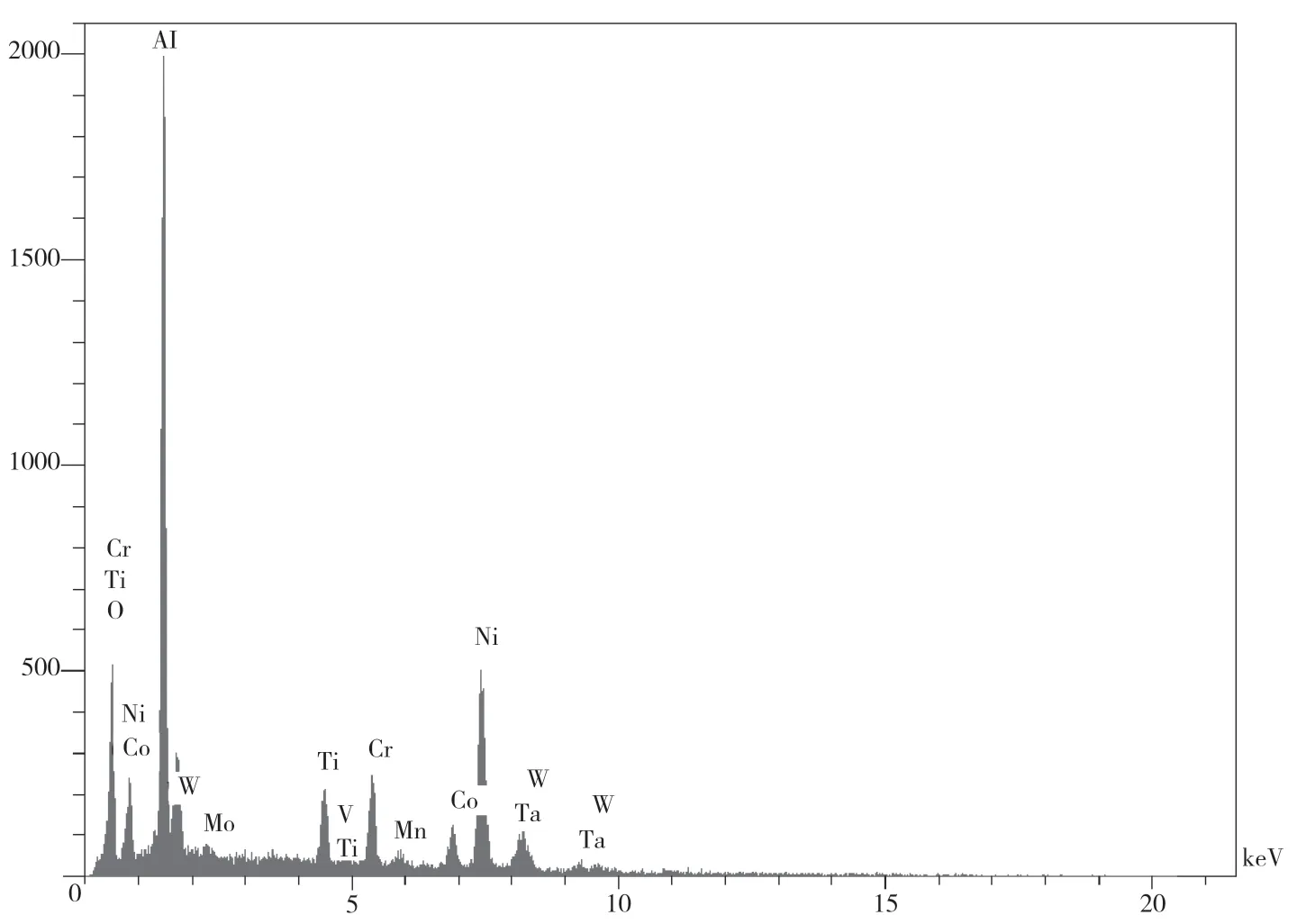

和人为掰断断口微观形貌(如图8所示,为典型的瞬时断裂形貌特征)相比,裂纹断口形貌与之存在明显的差异。

图8 人为掰断断口微观形貌

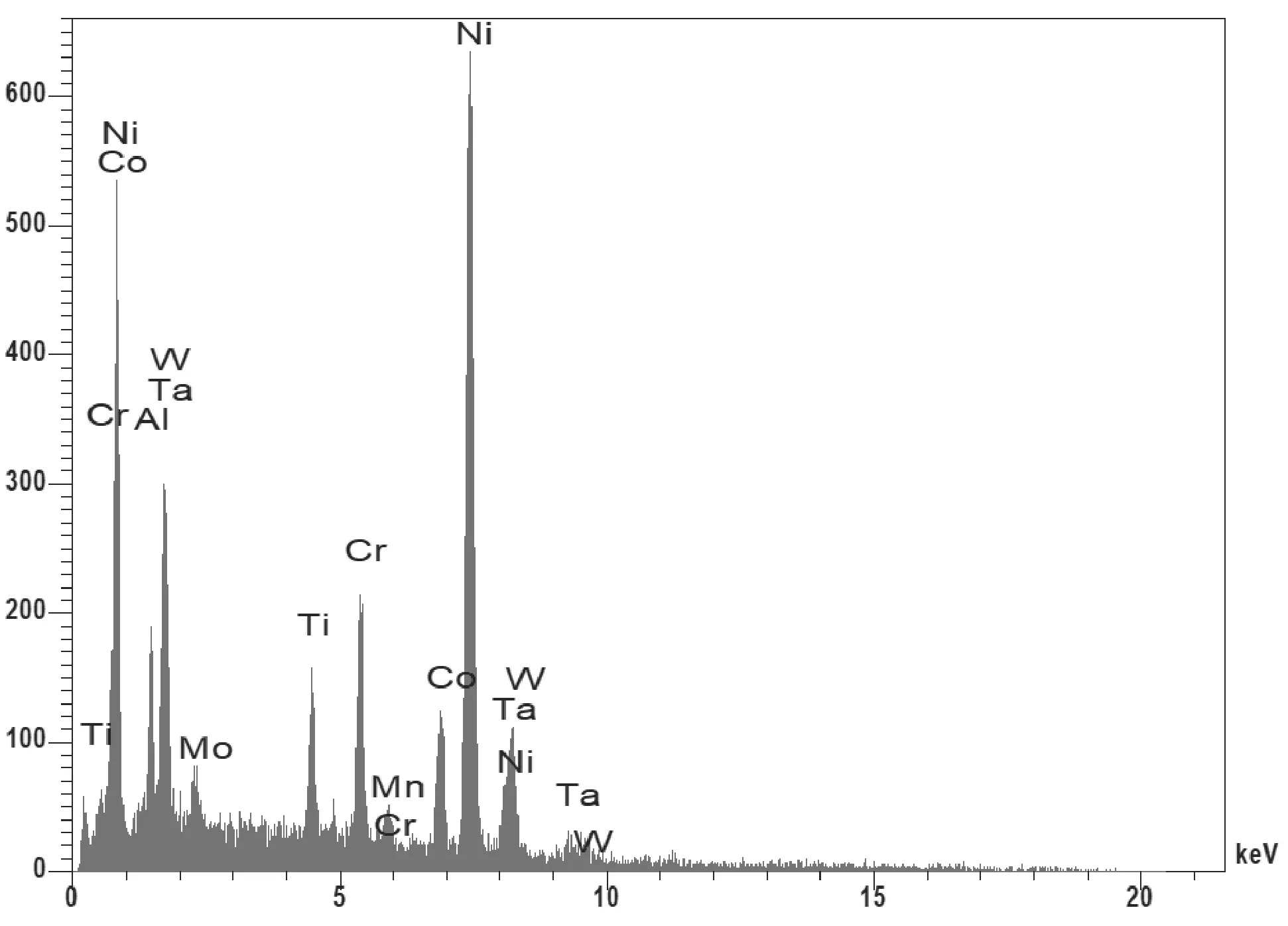

分别对裂纹断口和人为掰断断口表面进行能谱分析(如图9、图10所示)。能谱分析表明,裂纹断口表面Al含量明显偏高,与DZ125L合金(后挡块材料)成分不相符。

图9 裂纹断口表面能谱分析谱线

图10 人为掰断断口表面能谱分析谱线

断口分析和能谱分析表明,后挡块裂纹断口未见明显疲劳断裂特征,该裂纹应不是疲劳裂纹,裂纹断口与人为掰断断口形貌也存在显著差异,说明该裂纹也不是瞬时过载开裂所致。裂纹断口表面Al含量明显偏高,达到了25.21%,这说明超转试验后故障后挡块裂纹是沿着冶金缺陷产生的。进行破裂试验时,用一个新的后挡块代替超转试验后有裂纹的后挡块,在破裂试验后进行荧光渗透检测,未发现裂纹缺陷。

6 结论

国家军用标准是航空发动机零组件设计的重要遵循标准,该文的FGH96合金高压涡轮转子超转/破裂试验参数制定完全满足标准要求。为了降低试验风险和成本投入,该文在试验前完成了对FGH96合金涡轮盘和封严盘的强度分析,确定了试验考核盘和考核截面,在旋转试验器上完成了两项试验,试验温度和转速控制精度满足误差要求。失效分析表明超转试验后涡轮盘后挡块出现的裂纹是由冶金缺陷造成的,不影响对FGH96合金封严盘和涡轮盘的试验验证。