工业机器人高速运动定位振动抑制方法研究与应用

2022-02-22蒋立军

柳 贺 蒋立军 陈 青

(埃夫特智能装备股份有限公司,安徽 芜湖 241009)

0 引言

工业机器人是集机械、电子、控制、计算机、传感器以及人工智能等多学科先进技术于一体的现代制造业重要的自动化装备。工业机器人作为一种工业现场应用设备,机器人关节柔性带来的影响越来越明显,串联机器人负载越大,臂展越长,叠加末端的工具在高速运动中的定位抖动就越明显[1]。

工业机器人的柔性主要来源于2个方面:关节柔性和连杆柔性,工业机器人大部分采用高速低扭矩的电机。为了驱动大的负载和机器人本体,机器人的关节中采用高减速比的减速器来放大驱动力矩。成熟的机器人减速器(例如RV减速器和谐波减速器)具有体积小、刚度高以及几乎无死程差的特点,然而与高刚性的机器人本体结构相比,减速器的刚性相对比较弱,成了柔性的主要来源[2]。

1 振动来源和陷波抑振的方法设计

根据振源的不同,工业机器人末端抖动可以分为3种类型:1) 自由振动。机械系统受到初始干扰力(可以是外界冲击力,也可以是机器人自身运动的冲击力)破坏平衡后,仅靠弹性恢复力维持的振动称为自由振动,受阻尼的作用,振动会逐渐衰弱,直至消失。2) 外界强迫振动。机械系统在外部周期性干扰力的持续作用下,系统被迫产生的振动称为外界强迫振动。3) 自激振动(共振)。机械系统在受到机械系统自身运动中激发出来的周期性干扰力(激振力)而产生的持续振动称为自激振动[3]。

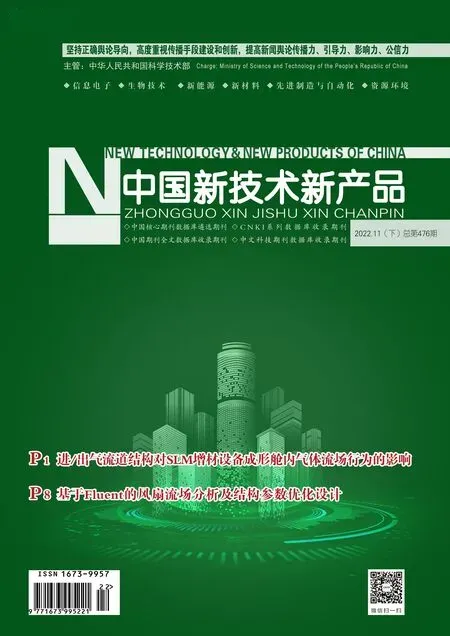

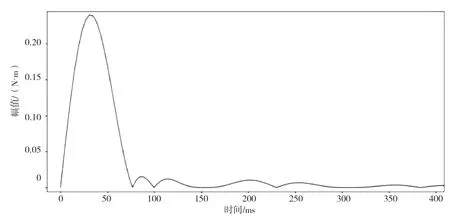

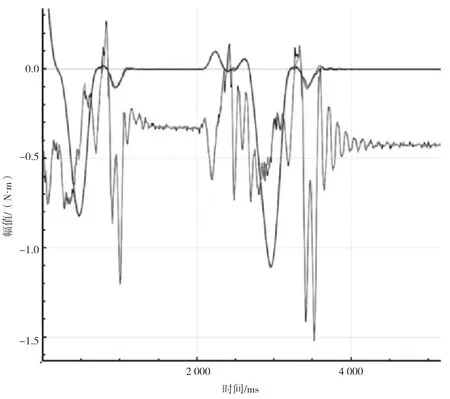

工业机器人高速运动停止后产生的残余振动主要为自由振动。停止后典型的力矩波形曲线如图1所示。

图1 拍急停后的位置抖动信号

针对这种自由振动问题,解决措施一方面是提高本体刚度和一阶固有频率,另一方面则是需要优化轨迹,减小振动。考虑本体刚度的优化难度和成本以及工业机器人在实际应用中所加负载和工具的变化会带来很多不可控因素,因此要想降低运动定位后的抖动,有效的方案需要从控制方面进行进一步优化。针对自由振动问题,控制方面可以采用的措施主要以下2种: 1) 基于前馈的输入整形。对轨迹信号进行输入整形,以降低自由振动,但是该方案会带来大的延迟,在对节拍要求高的应用场景无法达到预期效果,同时输入整形需要实时对输入轨迹进行处理,对控制器的资源占用也比较大。2) 基于反馈的陷波滤波。通过设置各关节的振动陷波频率和带宽,以降低轨迹信号在共振频率附近的幅值,从而降低残余抖动。

陷波滤波器是在以衰减中心频率附近特定范围内的狭窄频率范围,高于或低于指定范围的频率不改变地通过。某轨迹的加速度信号(如图2所示)进行傅里叶变换后得到的频谱如图3、图4所示[4]。

图2 轨迹的加速度信号

图3 中心频率为10 Hz、带宽为3 Hz陷波器后的信号

图4 中心频率为10 Hz、带宽为6 Hz陷波器后的信号

由图3和图4可知,滤波后的加速度信号的频谱在7~13 Hz内明显衰减,且陷波频率为10 Hz处的频普幅值衰减接近为0 dB。如果带宽设置为6 Hz,那么滤波后的曲线如图4所示。由图4可知,在中心频率附近出现大幅度衰减。

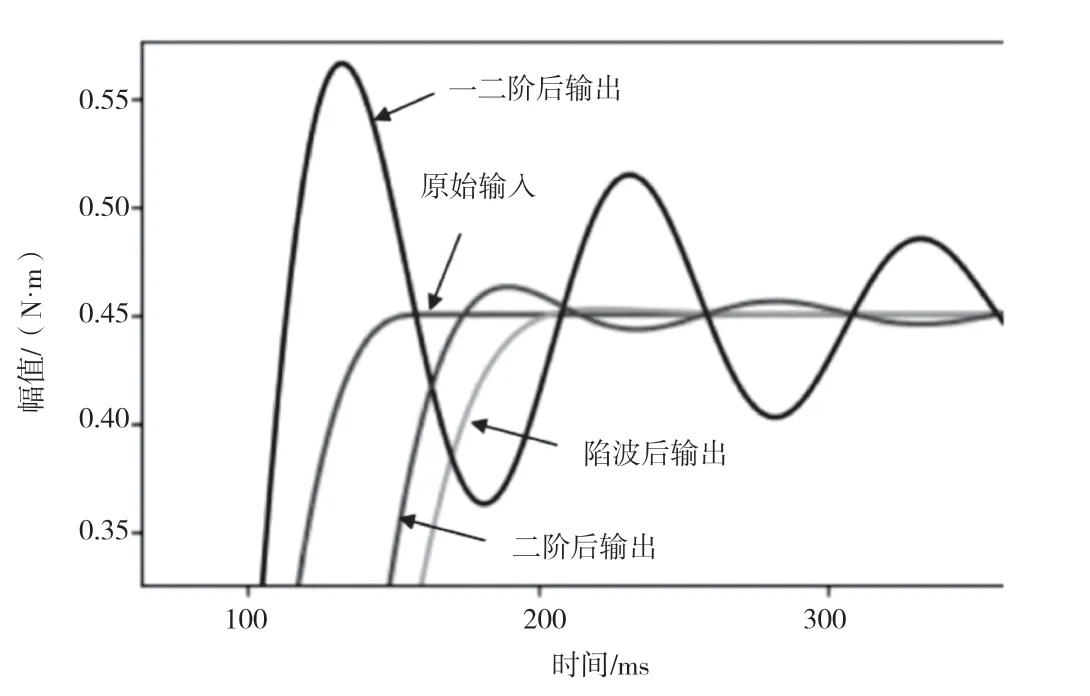

通过MATLAB仿真对某轨迹进行陷波前后的输入轨迹及输出轨迹进行仿真对比,结果如图5所示。由图5可知,经过陷波后,输出轨迹的振动幅值大幅变小,陷波后的轨迹曲线效果更明显。

图5 多方式下信号输入输出对比

目前,自主控制器中开发的陷波滤波器有3个参数:1) 滤波器类型(Type,当Type=0时,表示当前滤波器关闭;当Type=1时,表示当前滤波器为陷波滤波器;当Type=2时,表示当前滤波器为低通滤波器)。2) 陷波的中心频率参数fΩ(fΩ=f·2π,f为中心频率)。3) 品质因子(q)。品质因子越小,定位后的自由振动越小,振动抑制效果越好。但是q过小会导致轨迹延时急剧增大。一般建议q的取值范围为 0.3~1.0。

2 陷波抑振的振动频率的采集和设置

要实现较好的抑振效果,需要获得机器人当前轨迹下准确的振动频率,主要有以下2种方案。

一方面,机器人的振动频率可以通过采集机器人实际加速度信号进行傅里叶变换后,观察其幅值的峰值获得,也可以通过采集跟随误差观察法获得[5]。

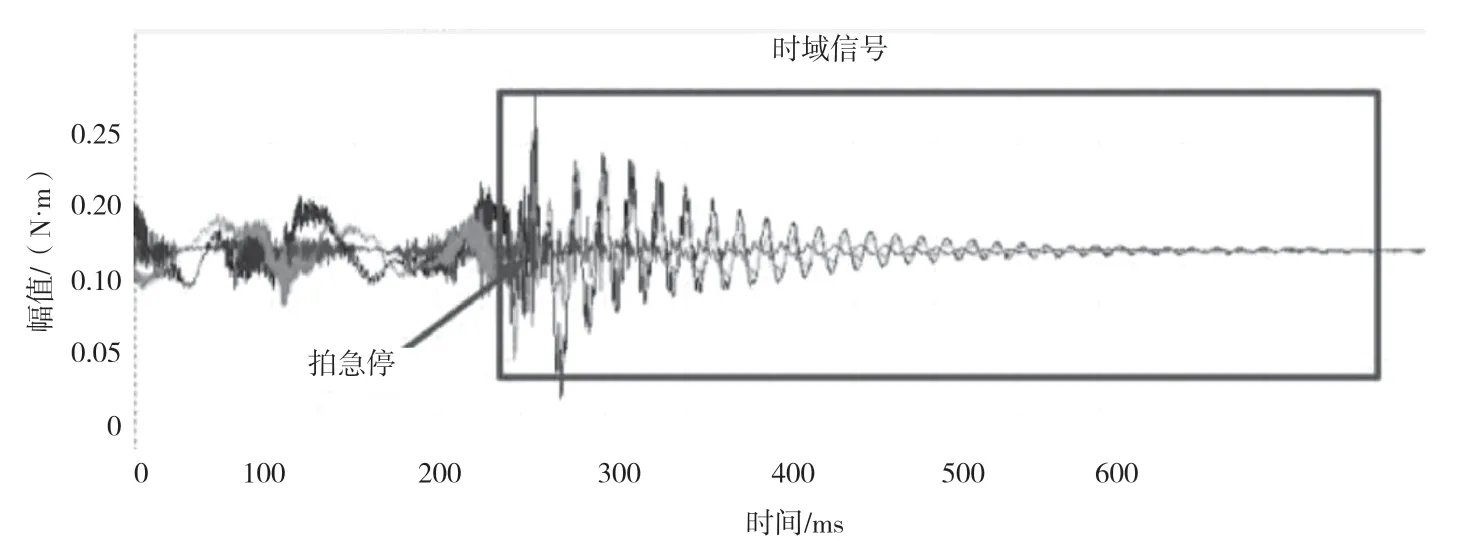

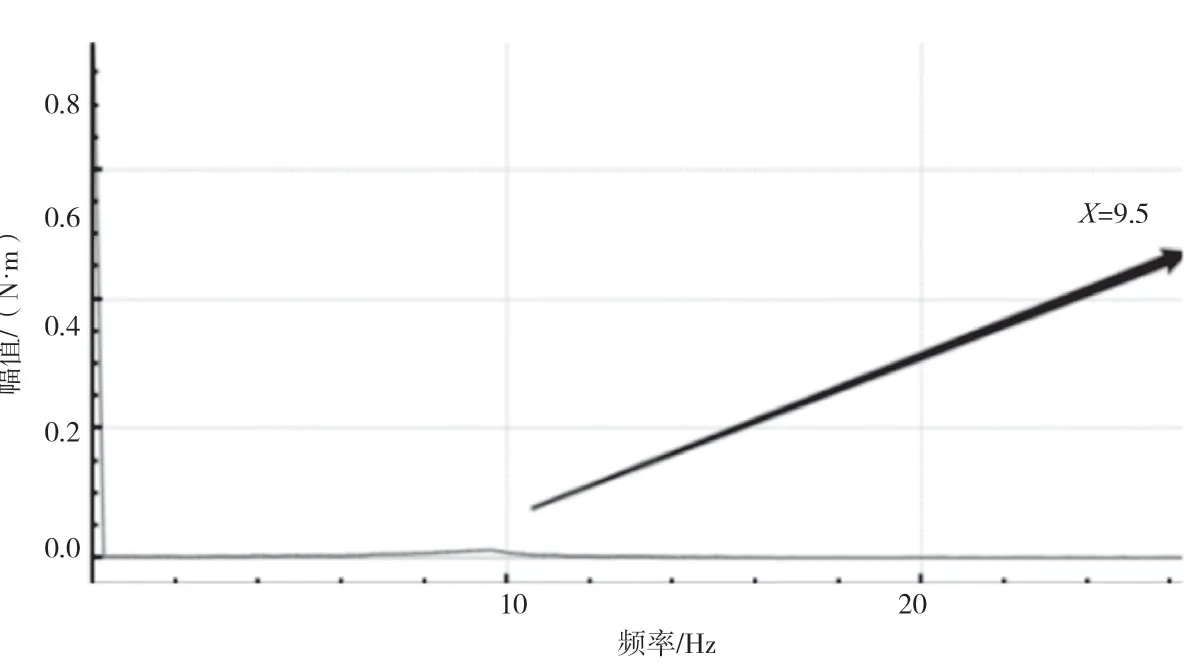

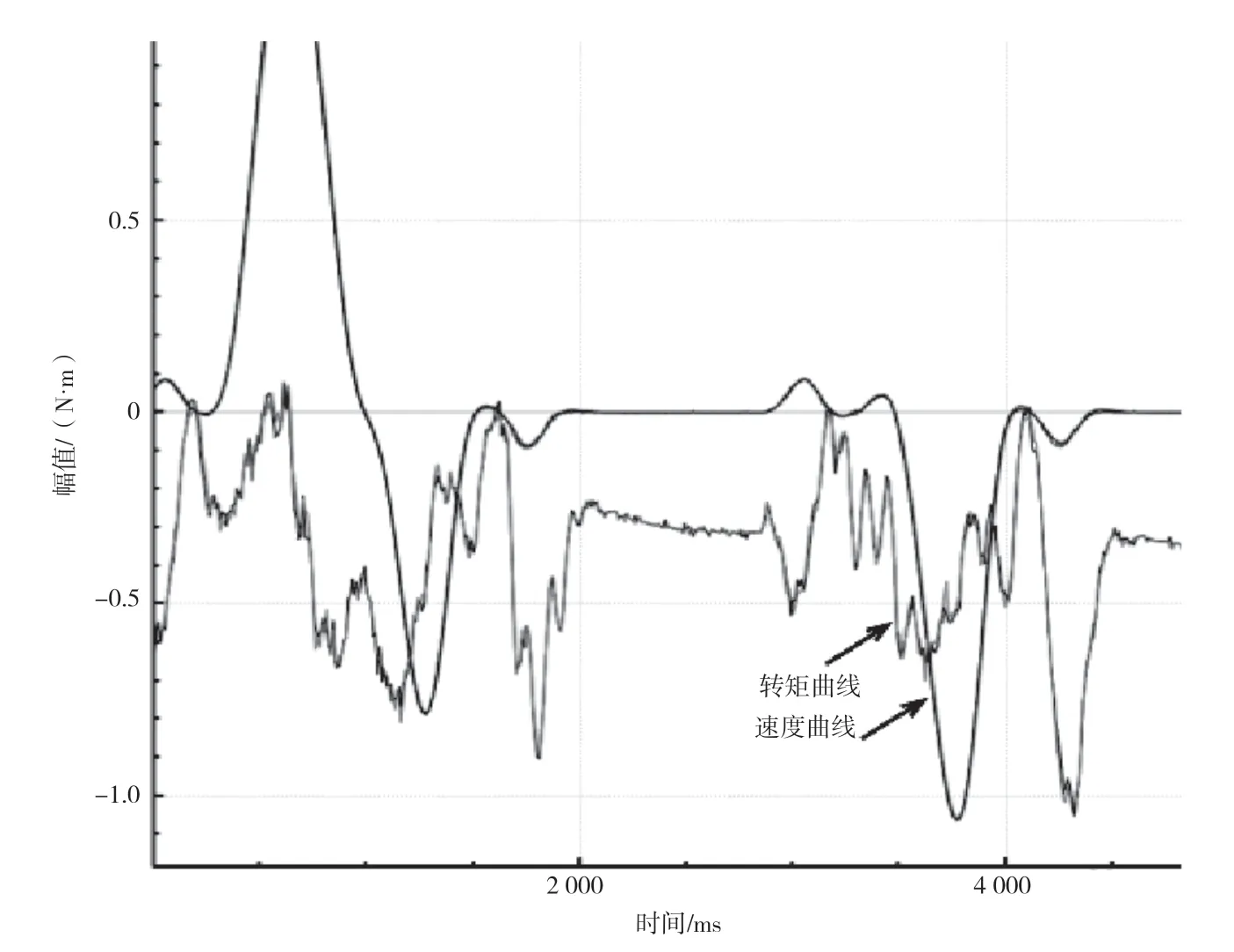

机器人的机械固有频率是由机器人结构决定的,控制过程中尽量避开该频率。那么实际机器人的真实机械固有频率需要实际机器人本体测量和计算,由于工业机器人根据实际应用场景不同,所带负载也不同,因此会引起频率的变化,测试方法为现场带负载工业机器人在末端施加一定外力,突然释放外力后,从控制器软件中采集各轴转矩曲线,再利用傅里叶变化测试幅值最大的频率为机器人的各轴固有频率(如图6所示),测试出机器人的机械固有频率为9.5 Hz[6

图6 机器人末端固有频率测试

]。

以公司某款大负载工业机器人的抖动频率观测为例,用控制器的示波器功能观测运动停止力矩曲线和检测抖动频率。具体的操作流程如下:利用控制器中的示波器功能采集各轴的跟随误差(变量EPOS(1)~EPOS(6) 和滤波后的各轴名义速度,变量名为IV_F(1)~IV_F(6))。

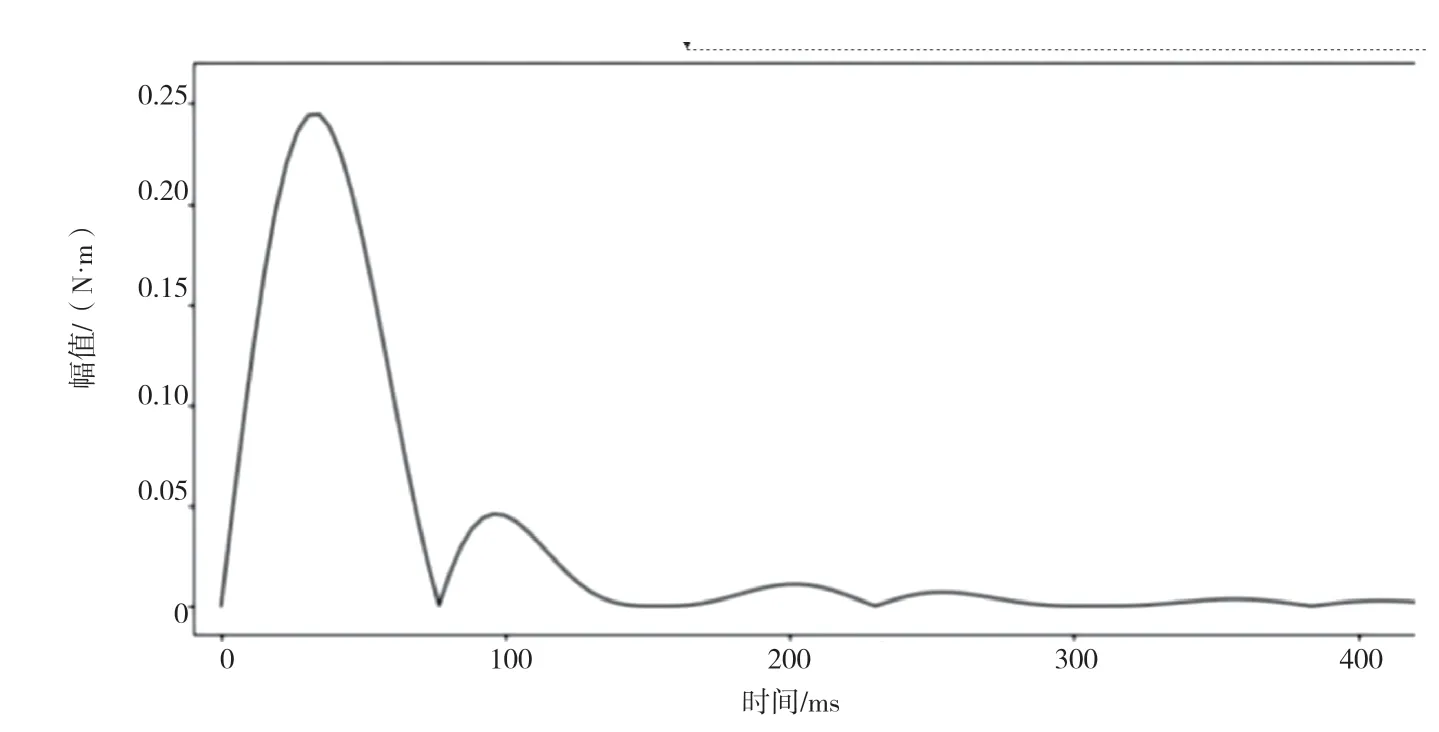

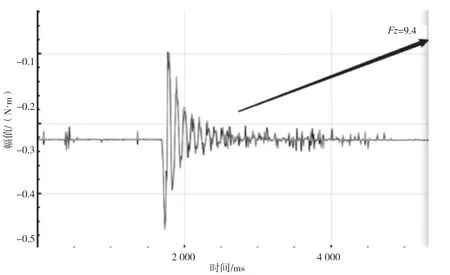

机器人高速运动定位后的残余振动频率为9.4 Hz(如图7所示),增加9.4 Hz的单陷波滤波,抖动频率从9.4 Hz降至8.3 Hz,抖动依然存在,继续陷8.3 Hz,频率又会回到9.4 Hz,启用双陷波滤波,中心谐波频率为1轴的残余振动频率7.4 Hz和机械固频9.4 Hz,效果非常明显,1轴带来的高速定位抖动的问题直接消除,良好效果如图8和图9所示[6]。

图7 机器人运动停止振动频率

图8 单陷波滤波后振动测试

图9 双陷波滤波后振动测试

另一方面,对某些应用场合不方便采集数据和曲线的场合来说,可以采用末端抖动观察法。

某些偿合机器人末端所夹持的工具柔性较大,则末端的抖动不一定是由机器人本体的柔性引起的,而是由工具负载自身的柔性引起的,此时通过控制器软件监测各轴跟随误差不能明显观测到抖动或者采集的曲线波动不明显,无法获得振动频率,但实际确实存在抖动现象。针对这种情况,可以通过拍摄末端的抖动视频,通过视频播放的帧来推测末端的振动频率。具体操作步骤如下: 1) 尽可能将相机放置在某个固定台架上,减少拍摄时相机的抖动。 2) 调整相机位置和参数,使机器人停机时的位置处于屏幕中央。 3) 拍摄机器人到位停止时的抖动视频,然后传到电脑上进行处理。 4) 在电脑上右键单击视频,查看其详细信息。5) 打开视频,并将视频暂停在到位前的某个时刻,然后逐帧播放(通过单击进度条,再用←和→键调节),找到到位后工具抖动在某个方向的极限值(机器人到位后向下的抖动首次达到最大),然后通过按→键,找到第n(n可以为 2 或更多)次工具抖动在某个方向的极限值。机器人到位后向下的抖动第二次到达最大时的位置,此时距离首次达到间隔6帧。同样可以监测到第三次达到极限值时距离首次达到间隔11帧。6) 根据第n次达到极限值间隔的帧数m可以计算工具末端的抖动频率,如公式(1)所示。

式中:v为播放速度。

以某型号机器人第三次达到抖动极限值为例,基于公式(1)可以计算其抖动频率,如公式(2)所示。

根据抖动频率计算陷波器中心频率参数fΩ=2πf≈6.28f。设置各轴的陷波器品质因子参数q=0.75。上伺服,运行原程序,观测机器人的抖动情况。如果改善不明显,就可以下伺服并稍微降低品质因子的值,然后再上伺服观察运行后的抖动,直到抖动降低到要求范围内。注意品质因子最小不能小于0.3,否则轨迹延时较长。另外,品质因子调整时每次调整量尽可能在0.1以内。该抑制方案已成功应用于多款机器人的多种应用场景,均获得良好效果。

图10为公司某大负载工业机器人在汽车现场应用场景,高速运动定位振动抑制取得良好效果,满足现场工艺精度和节拍要求。

图10 工业机器人汽车现场应用

3 结语

通过仿真和实际现场应用验证,在工业机器人高速运动停止中(特别是在大负载机器人叠加末端工具带来的残余抖动),采用陷波的方公式(特别是在某些场合采取双频率陷波滤波)能有效消除残余抖动,同时延迟可控,满足对定位精度和节拍要求高的应用场景。