进/出气流道结构对SLM增材设备成形舱内气体流场行为的影响

2022-02-22王德宝刘凯歌李怀学杨胶溪

王德宝 刘凯歌 李怀学 杨胶溪

(1.中国航空制造技术研究院国家级高能束流加工技术重点实验室,北京 100024;2.中国航空制造技术研究院增材制造航空科技重点实验室,北京 100024;3.中国航空制造技术研究院高能束流增量制造工艺及装备北京市重点实验室,北京 100024;4.北京工业大学,北京 100124)

0 引言

激光选区熔化(Selective Laser Melting,SLM)技术是一种增材制造技术。其原理是将三维数模进行切片处理后变成若干二维的CAD路径,高能激光束流通过振镜系统,按照CAD路径作用于粉末床,被扫掠的粉末受到光热作用熔化并快速凝固,层层扫描堆叠,最终获得具备一定尺寸精度和表面粗糙度的三维实体零件[1-2]。

在SLM成形的过程中,由于高能激光束流功率密度较高,因此当扫掠粉末床时,在其作用区域会形成微小的高温熔池,熔池形成过程中会产生飞溅、黑烟及纳米级金属气等有害物质。一方面,当这类物质聚集在熔池上方时会吸收和反射激光能量,从而降低作用于粉末床上的激光功率密度;另一方面,这些物质二次沉积在粉末床上的激光扫掠区域,在后续的成形过程中变成打印零件内的杂质、缺陷,导致最终成形的零件致密度降低,力学性能发生变化[3-4]。

因此,合理的流道设计可以形成高质量的惰性气体流场,提高SLM成形零件的质量,减少成形过程中产生的飞溅物、烟尘等杂质对成形零件的不良影响。

1 国内外研究现状

Bean G E等[5]研究发现,在SLM成形过程中,氩气可以极大地避免零件在成形过程中发生氧化,使最终成形的零件具有更强的微观组织结构和力学性能。Nguyen 等[6]研究了保护气体的流量改变对成形零件孔隙率的影响,结果表明,增加保护气体的流量可以降低零件的孔隙率,提高零件的均匀性和致密度。梁平华等[7]研究发现成形舱内黑烟残留问题是由成形舱内风场分布不均导致的,通过优化进气口的结构、改善风场的风速分布可以减少黑烟杂质在粉末床上的残留量。采用CFD模拟的方法研究成形舱内惰性气体的流动状态和速度分布状态,通过调整、优化气体通道、进气口和出气口的流速,较好地消除了成形过程中产生的有害物质。孙宏睿[8]基于Solidworks Flow Simulation对SLM设备吹风系统的流道及风场进行仿真,并对进、出气流道进行结构优化。结果表明,优化后的流道及风场有效降低了飞溅物杂质对成形零件力学性能及致密度的影响。

2 计算物理模型

风场系统在SLM设备中具有重要的作用,它在成形舱粉末床上方形成稳定、均匀的惰性气体流场,不仅在成形过程中起到降低氧化的作用,而且还能将产生的杂质裹挟带离,减少其对激光能量的反射和在粉末床上的二次沉积量。

首先,该文利用ANSYS Fluent流体仿真软件分别对某型激光选区熔化成形的进/出气口流道结构进行流体仿真计算,并根据计算结果优化零部件结构,在得到较好的计算结果后,对进/出气流道结构和成形舱形成组合体进行整体流场仿真计算,考察成形舱粉末床上方烟尘飞溅区的气体流动行为。

对SLM设备来说,其保护气循环系统一般有上、下2个进气口,上进气口可以保护振镜窗口镜,减少镜片上烟尘的吸附量,下进气口在粉末床上方形成稳定的气流场,吹走烟尘杂质。由于在实际成形过程中激光与粉末相互作用产生的黑烟、杂质富集飞溅高度约为20 mm(垂直于粉末床处的区域),因此只对下进气口进行研究。

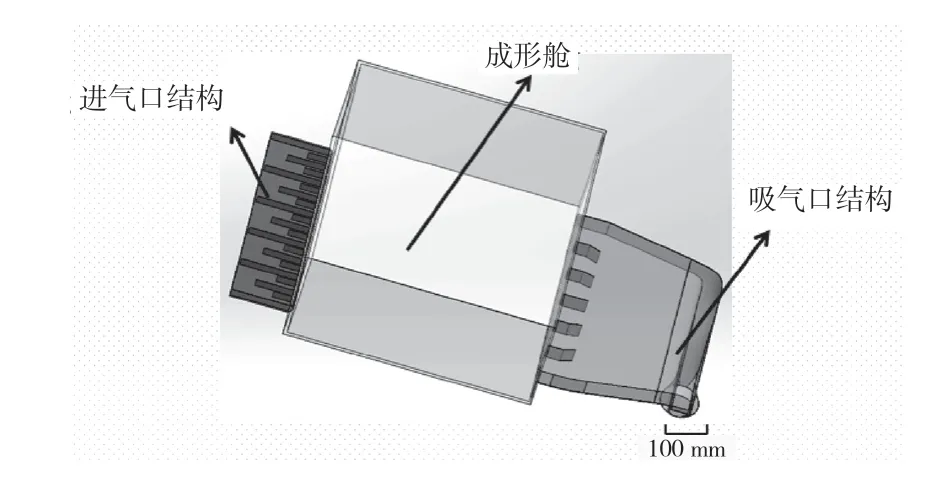

成形舱是SLM设备的主要工作区域,下进气口吹入的惰性气体进入成形舱后,在粉末床上方区域形成气流场,将成形过程中产生的烟尘等杂质裹挟而出,流入出气口,然后进入气体循环过滤装置,过滤后的干净惰性气体再次由进气口吹入成形舱,如此循环往复。下面要进行流体仿真计算的模型是将上文中结构优化后的进气口、出气口和成形舱室进行组合的模型,对组合体整体进行仿真,其结构如图1所示。

图1 成形舱组合体结构

2.1 建立进气口仿真计算模型

在SLM设备中,进气口负责向舱室内提供气流量,舱室内粉末床上方的气流场分布是否均匀主要取决于进气口是否能向舱室内提供稳定、均匀的风速场。该文建立的进气口模型采用分级缩小出气口截面积的方法和长度不同的导板,其结构如图2所示,使惰性气体流经的截面积逐级变小,从而气流速度逐渐提高,气流更稳定。

图2 进气口结构

2.2 吸气口仿真计算模型

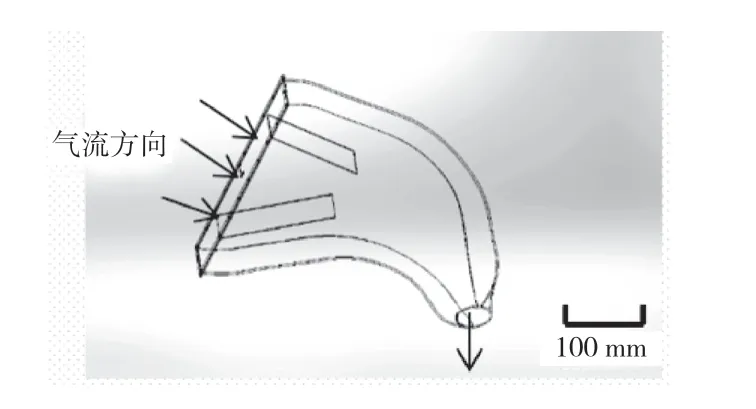

SLM设备中出气口处形成负压,用于接收、收集从进气口方向被惰性气体裹挟吹来的烟尘、杂质等物质,该文初步研究的出气口结构为在偏矩形端增加了2个导流板,其结构如图3所示。

图3 出气口结构

3 流场仿真分析理论

该文基于ANSYS Fluent流体仿真软件对相关零部件流场的瞬态、不可压缩以及湍流进行CFD模拟计算,由于研究内容不涉及温度场,因此不考虑能量方程。基于Navier-Stokes方程中的质量守恒方程和动量守恒方程,选择K-ε湍流模型分别对下进气口、出气口以及舱室组合体内部风场进行迭代计算求解[9]。

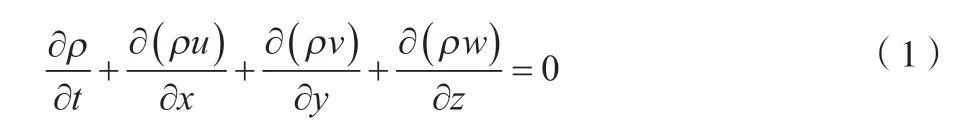

质量守恒控制方程如公式(1)所示。

式中:ρ为流体微元体密度;t为时间;u、v和w分别为微元体在x、y和z方向的速度分量。

该方程表示流场中单位时间内流体微元体中质量的增加量等于该单位时间内流入微元体的质量。

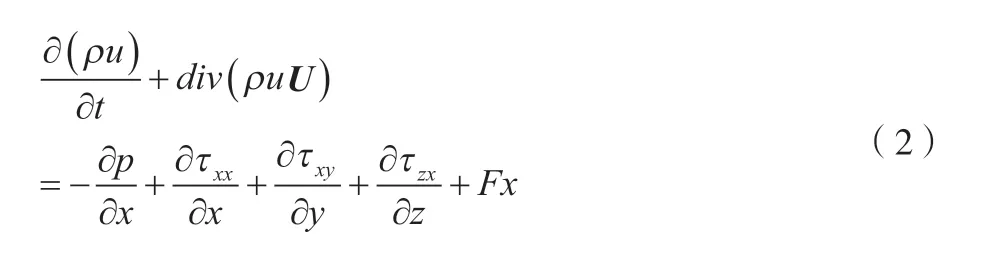

动量守恒控制方程如公式(2)所示。

式中:U为微元体速度矢量;P为作用于微元体上的压力;τxx、τyx和τzx分别为微元体所受到的黏性切应力分量;Fx为微元体所受体积力分量。

该方程表示微元体流体动量的变化量等于作用在微元体上的合力。

控制方程通式如公式(3)所示。

式中:φ为通用变量;r为广义扩散系数;S为广义源。

4 仿真结果及分析

4.1 进气流道结构气体流动特征

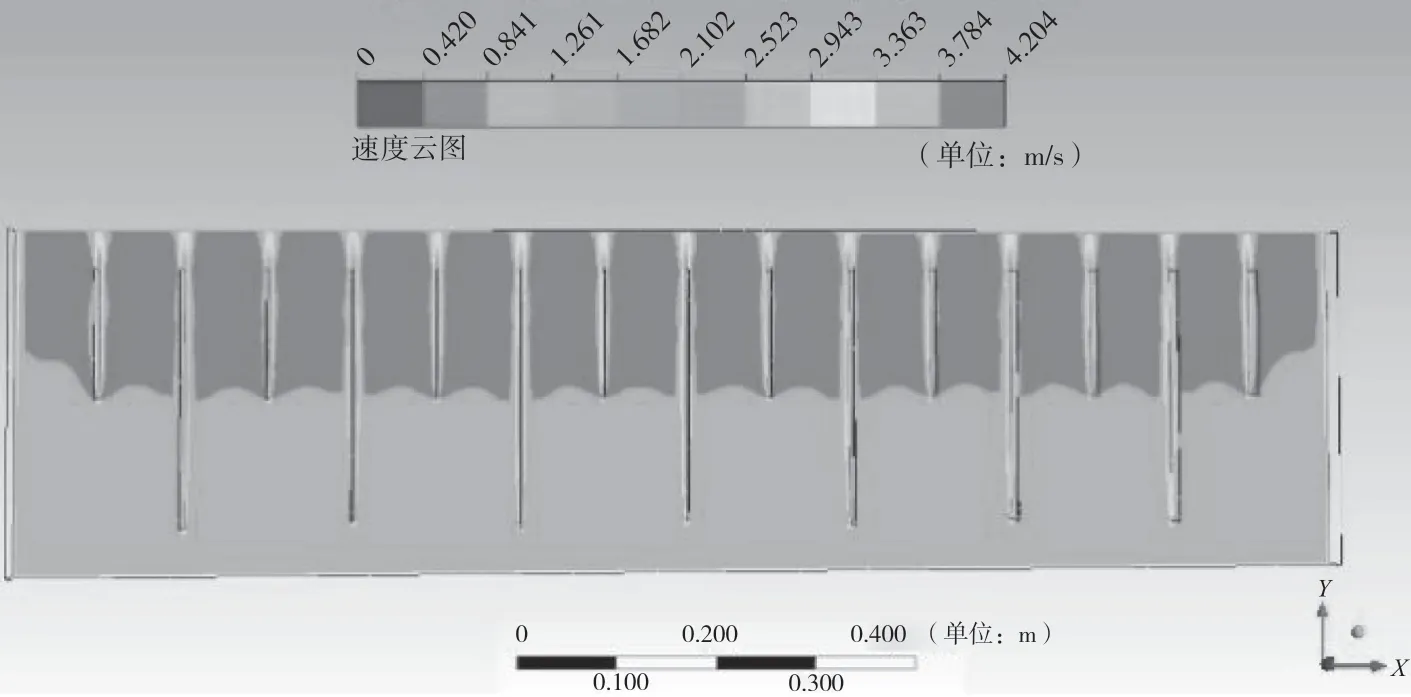

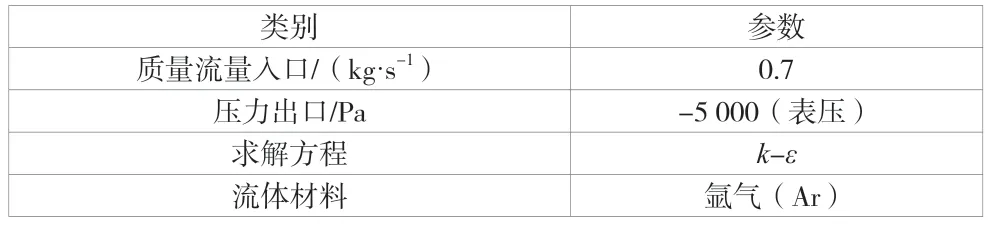

仿真基本参数设置见表1。

表1 流体计算参数设置

将建立好的模型导入ANSYS软件,首先通过体积抽取得到流体域,然后进行网格划分,由于结构中存在狭长的板,因此在网格划分时采取高级尺寸函数捕捉邻近度。将网格数据导入Fluent进行参数和边界条件设置后,得到的流场仿真计算结果如图4所示。另外,在计算结果的后处理中,在该结构中插入1个二维平面,该平面为实际工作时粉末床上方20 mm的平面,得到该平面的流速分布,如图5所示。

由图4可知,进气口的风速分布均匀性很好,而且从图5中可以看出,当惰性气体流经最短的末级导板时,平均流速由3.54 m/s升至4.10 m/s,流速明显提高且分布均匀。因此,在流场的均匀性方面,进气口结构优化的必要性不高,但是在提高气体流速方面,在原有的基础上再增加一级导流板,共有3组不同长度的导流板,其结构如图6所示。

图4 进气口流速分布流线图及渲染图

图5 进气口截面流速分布图

图6 优化进气口结构

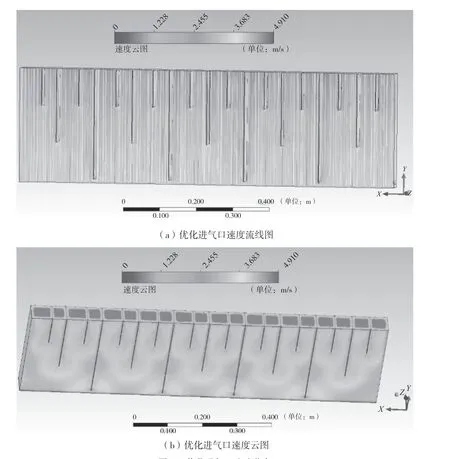

根据原有的仿真参数对新优化的进气口结构进行流体仿真计算,得到计算结果如图7和图8所示。

图7 优化进气口流速分布

由图8可知,由于结构优化后的进气口增加了一级导板,因此整个进气口的宽度与未优化的进气口相比发生了较大的变化,当气流流经末级导板时,由于截面积变小、流速变大,因此最大风速为4.91 m/s(比未优化前的最大风速值(4.24 m/s)大),但是均匀性比之前略差。经CFD-POST处理后得到三级导流板进气口结构的气体流出口截面平均风速值为4.83 m/s,比二级导流板结构的平均风速值(3.97 m/s)大。

图8 优化进气口截面速度分布

4.2 出气口流道结构气体流动特征

仿真基本参数设置见表2。

表2 流体计算参数设置

将建立好的模型导入ANSYS软件,首先通过体积抽取得到流体域,然后通过网格划分,将网格数据导入Fluent进行参数和边界条件设置后,得到流场仿真计算结果。如图9、图10所示。

由图9、图10可知,该出气口结构内流道的风速分布不均匀,在2个导流板外的两侧“腋窝”处形成了2个低风速区,最低风速接近0 m/s,这是因导流板的设置角度不合理导致出气口在工作时会挡住一部分气流。因此,对该出气口结构进行优化,改变导流板的位置和角度,增加导流板数量,其结构如图11所示。

图9 出气口风速分布流线图

图10 出气口风速分布图

图11 优化出气口结构

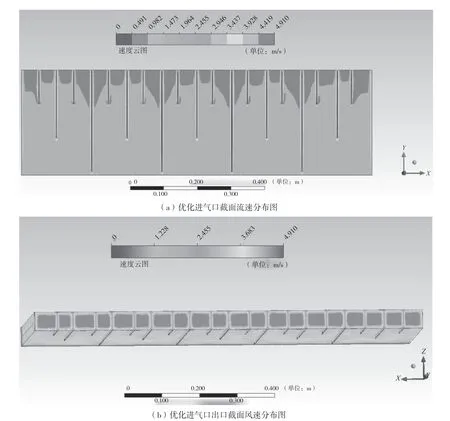

将改良后的出气口结构按照表2中的参数进行流体模拟计算,得到计算结果如图12所示。计算结果的后处理与进气口的计算后处理一样,在该结构中插入1个二维平面,得到该平面的风速分布,如图13所示。

由图12可知,由于经过改良后的出气口改变了导板的形式和数量,因此出气口风速分布相当均匀,在图13展示的截面流速分布数据中,忽略靠近出气口拐弯处的乱流区,最大风速为6.02 m/s,最小风速为4.08 m/s,气体吸入口截面上流速平均值为0.83 m/s,流速分布标准差为0.19 m/s,风场分布的均匀性增强。

图12 优化出气口流速分布图

图13 优化出气口截面流速分布图

4.3 舱室组合体的风场仿真

仿真基本参数设置见表3。

表3 流体计算参数设置

将组合体模型导入ANSYS软件,首先通过体积抽取得到流体域,然后进行网格划分,由于结构中存在狭长的板,且在进气口和舱室的连接处有阵列分布直径为9 mm的小孔,因此在网格划分时采取高级尺寸控制函数捕捉邻近度和曲率,网格划分结果如图14所示。

图14 组合体模型网格划分结果

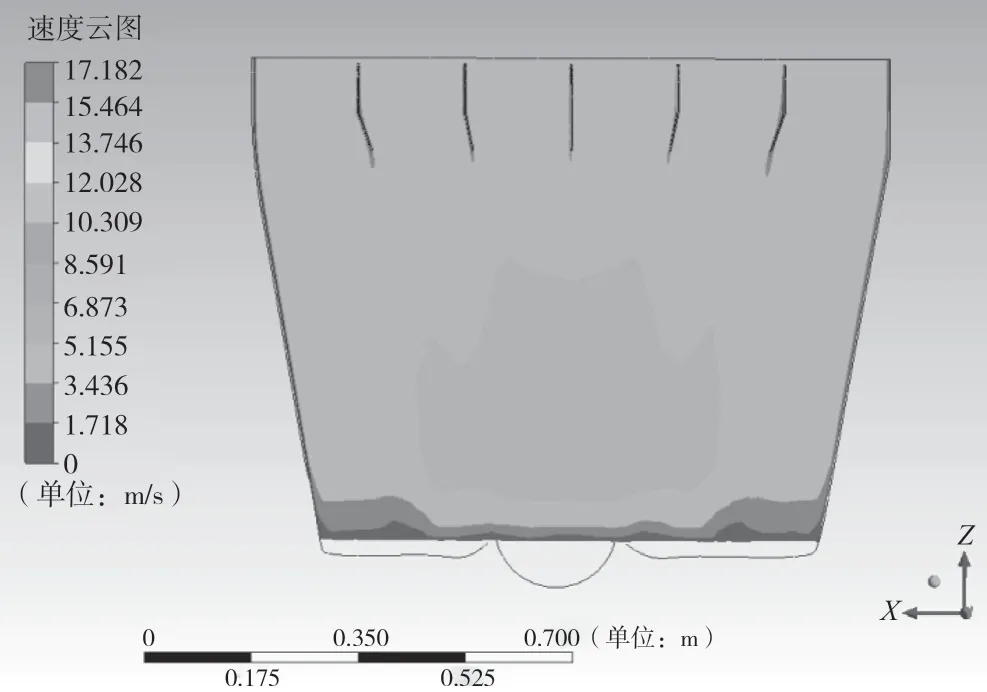

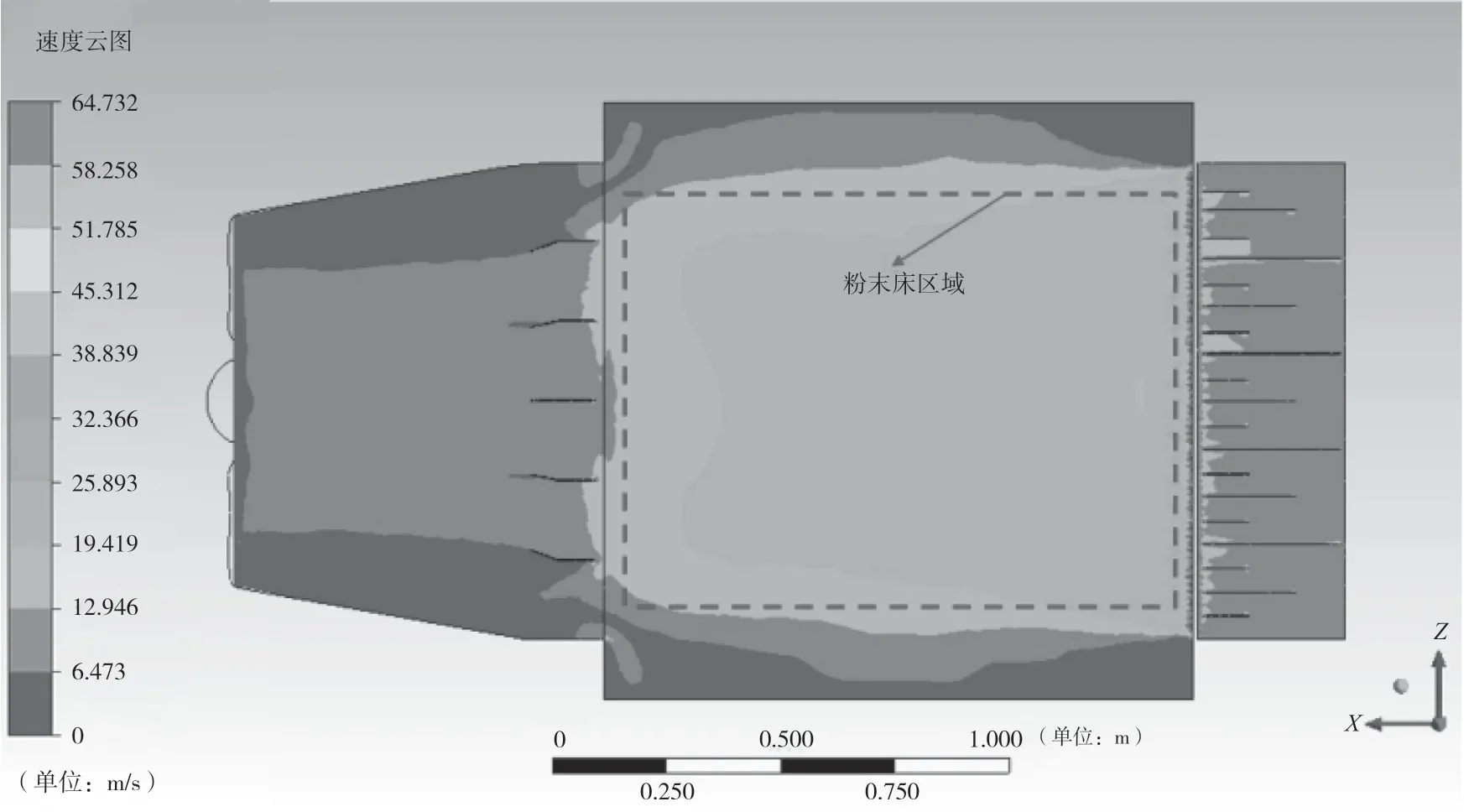

将网格数据导入Fluent进行参数和边界条件设置后,得到流场仿真计算结果,为了研究粉末床上方区域的流场分布状况,当对处理计算结果进行后处理时,插入二维截面,得到该界面上的流速分布,如图15所示。

由图15可知,在成形舱室粉末床区域的气流场风速分布均匀性较好。当进气口容积流量为0.7 kg/s时,该区域气流速度最大值为3.72 m/s,最小值为1.47 m/s,在CFD-POST中进行数据统计,得到该区域风速分布标准差为0.43 m/s,最小值出现在粉末创区域的最边缘处,对粉末床主要区域的影响很小。且在该区域气体流速明显高于进气口和出气口的流速,这说明优化后的进气口结构可以均匀地向舱室内提供气流场,而且还可以增强气体流速的效果。

图15 舱室截面风速分布图

试验证明(如图16所示),优化后的结构能够在成形舱设备的粉末床上方形成稳定的气流场,将成形时产生的灰尘、黑烟等杂物裹挟带走,未在粉末床表面观察到明显的杂质残留,有利于提高打印零件的成形质量和力学性能。

图16 成形舱设备内部粉末床区域

5 结语

经过试验,该文得出以下4个结论:1) 进气口采用逐级导流板设计,优化后的模拟结构采用三级导流板,即惰性气体将流经3个截面积逐级变小的流道,与优化前的结构相比,流出口截面的平均流速值从3.97 m/s升至4.83 m/s,气体流速明显提高,有利于向舱室内提供均匀稳定的气流场。2) 优化后的出气口流道模拟结构在气体吸入口截面上流速平均值为0.83 m/s,流速分布标准差为0.19 m/s,优化导流板的位置和角度,避免出现阻挡气流的情况。3) 对进/出气流道模拟结构与成形舱组合体模拟结构整体进行仿真计算,成形舱粉末床区域的平均流速为3.46 m/s,流速分布标准差值仅为0.43 m/s。采用优化后的进/出气流道结构可以使成形舱内气流场风速稳定且较均匀地分布。4) 通过试验验证,优化后的结构基本满足成形工艺需要。