叶蜡石改性膨胀型涂料阻燃性能研究

2022-02-22李依诺赵江平王亚超寇晓飞薛晶晶

李依诺,赵江平,王亚超,寇晓飞,薛晶晶

(西安建筑科技大学资源工程学院,西安 710055)

0 引 言

近年来,各地木结构火灾事故频发,而喷涂膨胀型阻燃涂料则被普遍认为是一种有效保护木结构基材安全且不受火灾威胁的措施之一[1]。膨胀型阻燃体系在受热时,酸源首先分解释放出游离子酸类促进成炭剂脱水交联成炭,同时气源释放不燃气体促进炭层膨胀,以有效阻隔热量和物质传递[2]。但是由于传统的膨胀型阻燃体系存在热稳定性较差、阻燃效率较低、耐水和机械性能不佳等问题,因此通过加入添加剂以提高木质胶合板阻燃体系的综合性能。

将层状硅酸盐纳米填料用于膨胀型阻燃体系中可以显著提高基材的阻燃性和抑烟性。Xu等[3]将层状水滑石引入到膨胀型防火涂料中,使燃烧后的膨胀炭层更加连续和致密,阻燃性和抑烟性都大大提高;Xie等[4]通过对天然矿物累托石进行钠化改性,制备出的新型复合阻燃剂极大地改善了水性膨胀型涂料的隔热效果;Tang等[5]将改性层状高岭土加入到膨胀型防火涂料体系中,制备出的涂料在燃烧过程中可以形成更加稳定和致密的炭层,对材料的热稳定性和抑烟性也大有改善。以上研究中所提到的水滑石、累托石、高岭土等层状硅酸盐均能作为膨胀型阻燃涂料的添加剂,以此来增强其阻燃性和抑烟性。叶蜡石(Al2[Si4O10](OH)2)属于一种层状铝硅酸盐,具有天然无毒、耐高温、耐化学腐蚀、机械强度大、高温不发生收缩等优势[6],是一种重要的结构和功能材料[7]。叶蜡石被广泛应用于耐火材料,并且已经有大量研究[8-9],但目前鲜有关于叶蜡石改性膨胀型涂料的报道。另外,所制备涂料中其他阻燃添加剂的选择有以下原因:水性丙烯酸树脂相比传统的成膜剂具有安全、环保、毒性小、成本低等优点[10],并且因在耐腐蚀、隔热、抗老化方面的优良性能而备受青睐;二氧化钛是一种廉价、无毒的材料,近年来被逐步用于阻燃领域[11],将二氧化钛用于膨胀型防火涂料中有明显的抑烟效果[12];二甲基硅油具有卓越的耐热性和疏水性,并且可以作为消泡剂和流平剂来使用。

基于以上分析,本文以聚磷酸铵-季戊四醇-尿素、聚乙二醇、二氧化钛和二甲基硅油作为膨胀型阻燃体系,水性丙烯酸树脂作为成膜剂,分别添加质量分数为0.5%、1.0%、2.0%和3.0%的叶蜡石粉作为阻燃填料改性膨胀型阻燃涂料,并探讨叶蜡石粉添加量对膨胀型阻燃涂料在阻燃、疏水和力学方面的影响。此外,通过锥形量热仪、扫描电镜、X射线衍射仪、静态接触角测量仪和拉力机等测试方法对所制备的膨胀型阻燃涂料进行表征,研究结果对木质胶合板阻燃体系涂料配方的开发具有参考价值。

1 实 验

1.1 原 料

原料主要包括聚磷酸铵(ammonium polyphosphate, APP)、尿素、季戊四醇(pentaerythritol, PER)、聚乙二醇(polyethylene glycol, PEG)、二氧化钛(TiO2)、叶蜡石粉、水性丙烯酸树脂、二甲基硅油、去离子水。

1.2 试样制备

1.2.1 不同叶蜡石粉掺量的膨胀型阻燃涂料

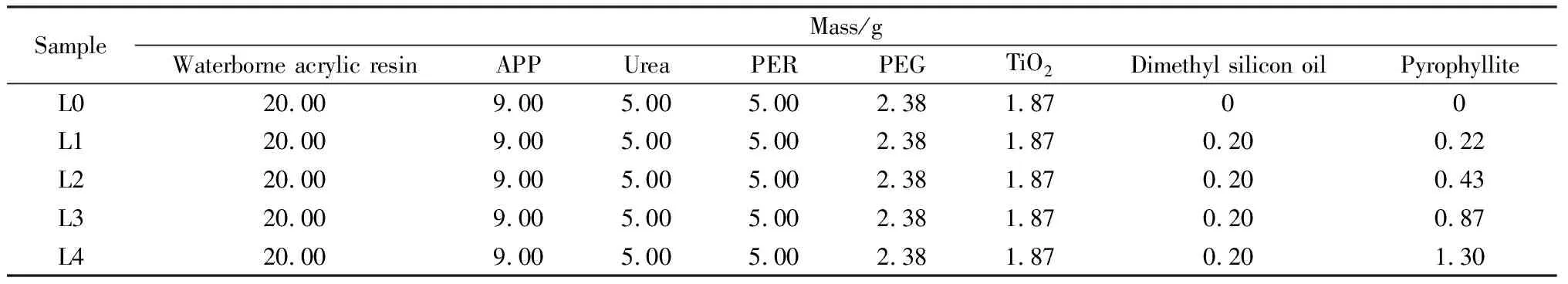

采用溶胶-凝胶法,不同叶蜡石粉掺量的改性膨胀型阻燃涂料配方见表1。按照表1所示的配方配制涂料,整个配制过程分为3个阶段,温度设置为60 ℃,转速为1 200 r/min。第1阶段使用电子天平(岛津AUW-120D)依次称取相应质量的二甲基硅油和叶蜡石粉,加入定量去离子水溶解配制成溶液,利用数显恒温磁力搅拌器(浦光85-2)高速搅拌30 min使其充分溶解;第2阶段向溶液中依次加入称取的相应质量的聚磷酸铵、季戊四醇和尿素,加入去离子水高速搅拌10 min;第3阶段向溶液中依次加入聚乙二醇、二氧化钛和水性丙烯酸树脂后再搅拌15 min即可得到叶蜡石改性膨胀型阻燃涂料。添加了质量分数为0.5%、1.0%、2.0%和3.0%叶蜡石粉的试样分别定义为L1、L2、L3和L4,未添加叶蜡石粉的试样定义为L0。

表1 不同叶蜡石粉掺量膨胀型阻燃涂料配方Table 1 Formula of intumescent flame retardant coating with different dosages of pyrophyllite

1.2.2 涂刷及干燥

参考《建筑材料热释放速率试验方法》(GB/T 16172—2007),取100 mm×100 mm×5 mm木质胶合板,每组使用3块。涂刷前将其放入烘箱(101-2AB型),在60 ℃下烘干2 h后取出待使用。

参考《饰面型防火涂料》(GB 12441—2018)中规定的涂刷量进行涂刷,每组膨胀型阻燃涂料涂刷3块,涂刷均匀后在室温下自然晾干24 h。

1.3 分析检测

采用锥形量热仪(中诺ZY6243型)表征试样的阻燃性能,辐照强度取35 kW/m2;采用静态接触角测量仪(JCY系列)对试样进行水接触角测试,采用手动θ/2法;采用扫描电镜(Quanta 200型,日本)对试样进行微观形貌测试,工作电压为15 kV,真空度为10-3Pa;采用X射线衍射仪(D/MAX-2400型,美国)对试样进行晶体变化测试,工作电压为40 kV,工作电流为40 mA,扫描范围为10°~50°;采用拉力机(FR-108C型)对试样进行力学性能测试,拉伸速率为40 mm/min。

2 结果与讨论

2.1 阻燃性能表征

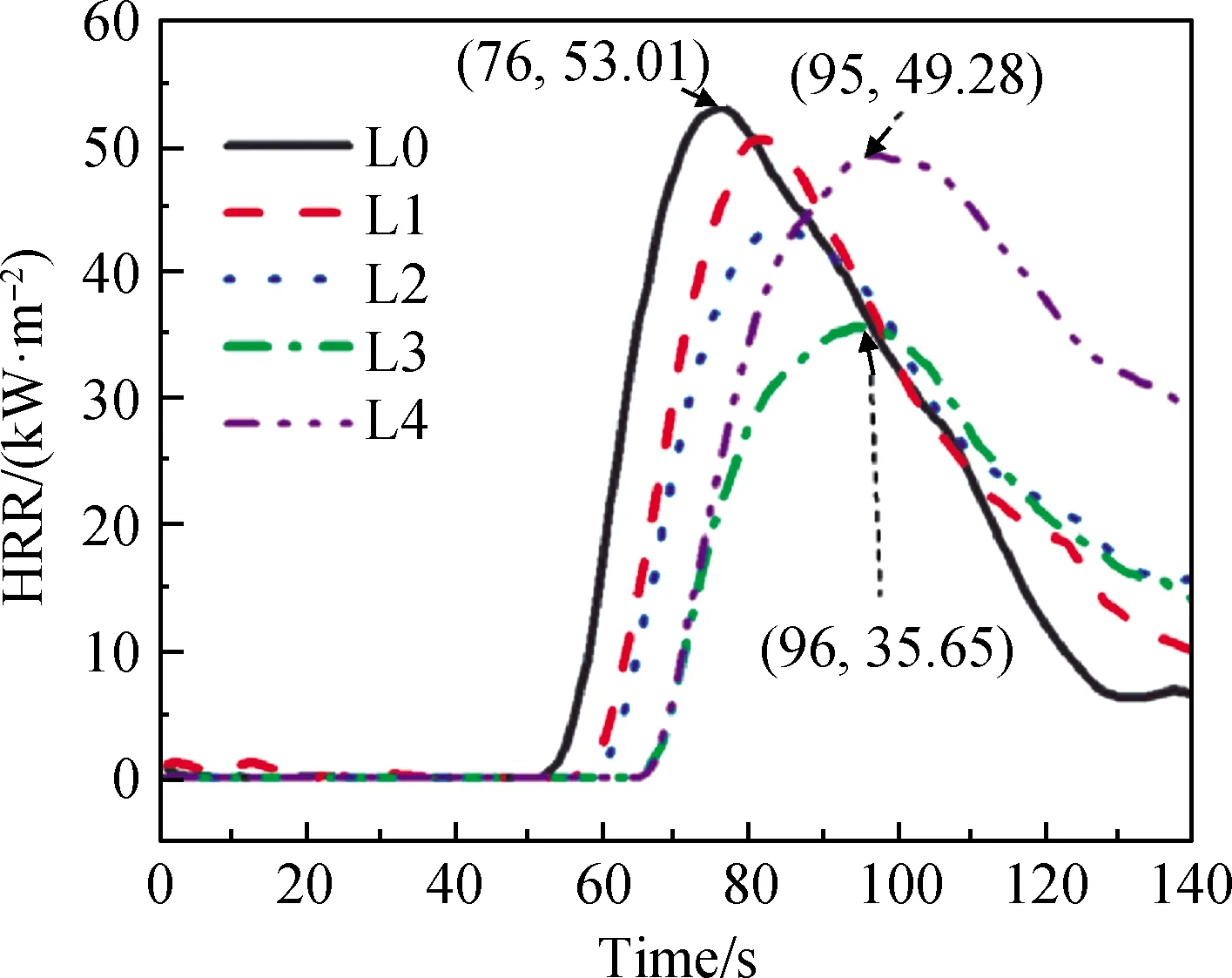

2.1.1 热释放速率

热释放速率(heat release rate, HRR)代表试样单位面积内的热释放量大小,平均热释放速率(mean heat release rate, MHRR)表示燃烧时一段时间内的平均释热速率,各试样的HRR和MHRR曲线分别如图1和图2所示。各组HRR曲线的最高点代表试样到达热释放速率峰值的时间(time of peak-heat release rate,Tp)和热释放速率峰值(peak-heat release rate, p-HRR),Tp值越大,p-HRR越小,代表试样的阻燃性能越好。随着叶蜡石粉掺量的增加,HRR峰值呈现出先减少后增加的趋势,MHRR曲线也呈现出同样的趋势,各组试样的热释放速率峰值分别为53.01 kW/m2、50.63 kW/m2、43.49 kW/m2、35.65 kW/m2和49.28 kW/m2,其中L3组HRR峰值与L0相比降低了33%,此时存在最低HRR峰值,即叶蜡石掺量为2.0%时的阻燃效果最佳。

由两组曲线还可以明显看出,添加了叶蜡石粉的试样p-HRR相比于L0组都有所下降并且点燃时间和热释放速率到达峰值的时间都有明显的“右移”,L0~L3组平均热释放速率曲线逐渐“下移”且随时间变化在慢慢趋于平稳。产生这一现象的原因可能是:一方面叶蜡石自身有很好的耐热性,叶蜡石只可与少量的阳离子发生交换,且叶蜡石层间的—OH和Si—O键容易形成氢键,使二甲基硅油作为一种有机改性试剂进入叶蜡石层间,扩大了层间距并破坏了氢键,使叶蜡石有机化,提高了其阻燃能力;另一方面也可能与叶蜡石在燃烧过程中形成的无定形物质和熔融物有关,它们覆盖在炭层表面有效阻隔了热量和可燃物质的传递。然而,L4组HRR以及MHRR曲线突增均表明过量的叶蜡石粉会对阻燃效果造成不利影响,因为过量叶蜡石粉燃烧时所形成的炭层变得较薄、较脆且存在较大的孔洞,不能有效地包裹基材,加速了火焰的传播,导致热释放速率峰值增大。以上说明加入适量的叶蜡石改性膨胀型涂料有着良好的协同阻燃作用。

图1 热释放速率曲线Fig.1 Heat release rate curves

图2 平均热释放速率曲线Fig.2 Mean heat release rate curves

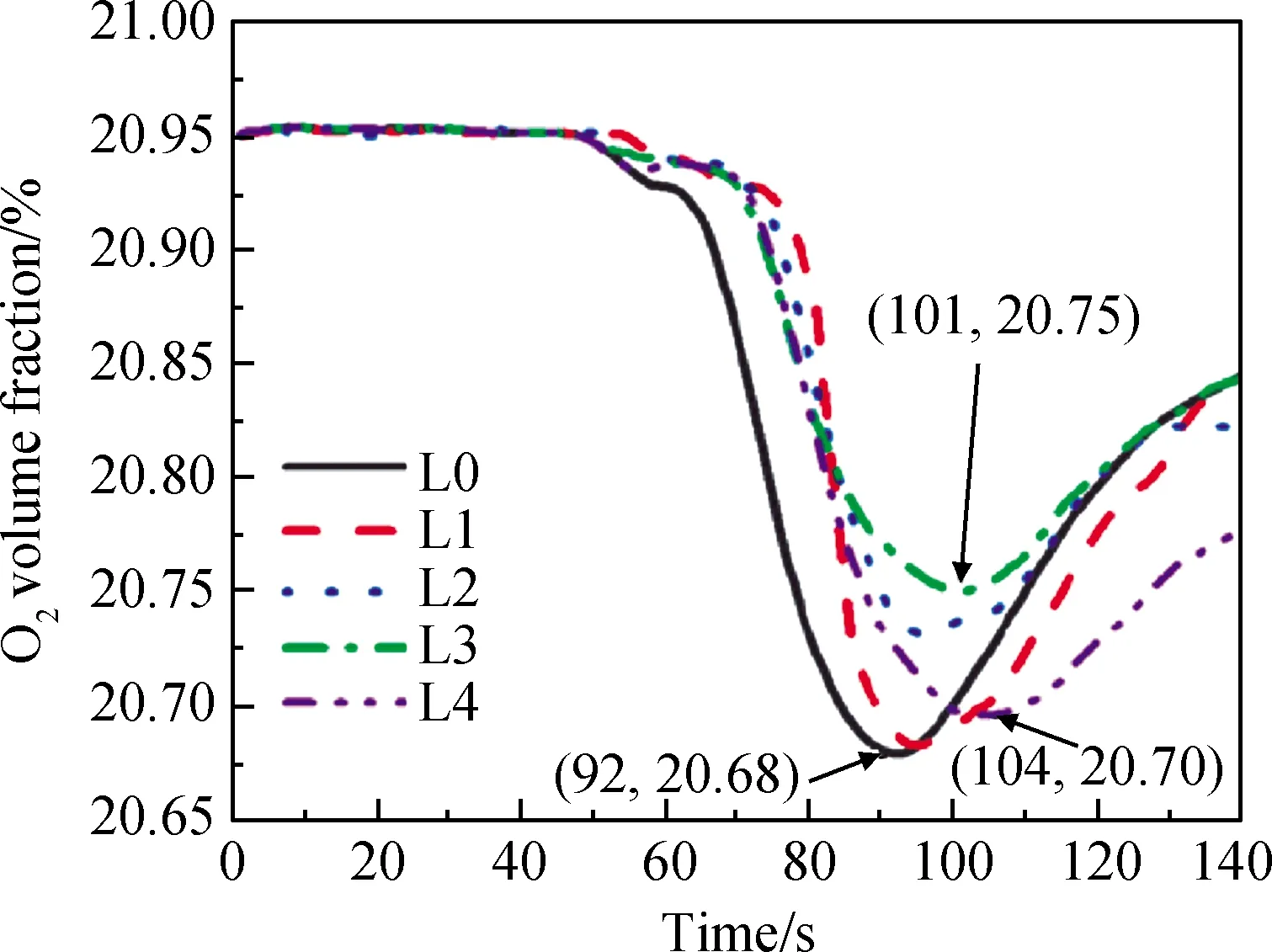

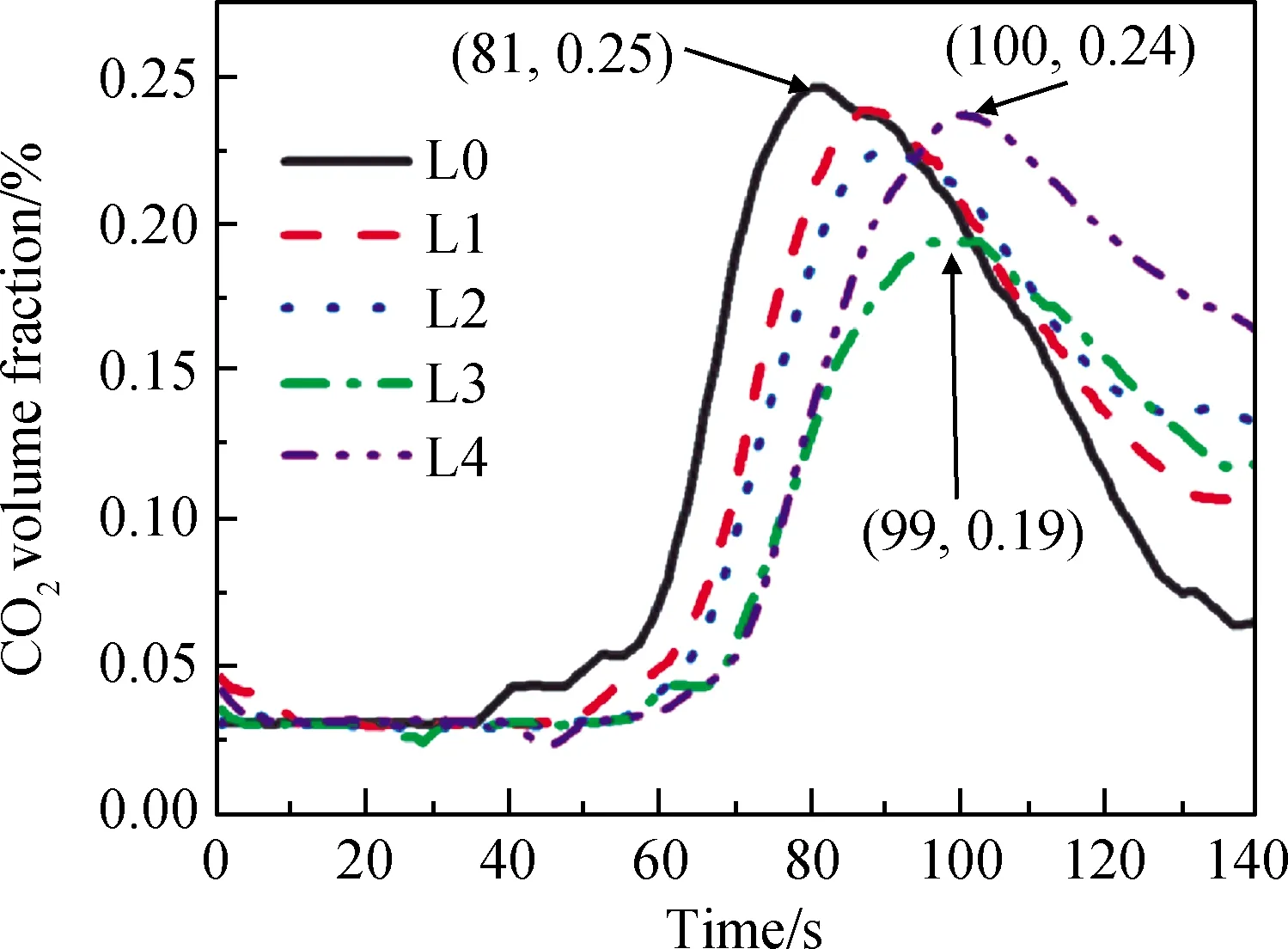

2.1.2 氧气和二氧化碳含量

各组试样在燃烧过程中氧气和二氧化碳含量变化曲线分别如图3和图4所示。燃烧过程中试样会不断消耗氧气并且释放出二氧化碳,燃烧越剧烈,则消耗的氧气越多,产生的二氧化碳也越多,反映在曲线中表现为氧气曲线波谷值越大和二氧化碳曲线波峰值越大,此时代表阻燃性能也越差。

锥形量热仪中氧气起始浓度为20.95%(体积分数),二氧化碳起始浓度为0.03%(体积分数),试样L0、L1、L2、L3和L4的氧气波谷值分别为20.68%、20.67%、20.72%、20.75%和20.70%,二氧化碳波峰值依次接近于0.25%、0.24%、0.22%、0.19%和0.24%。结合两组曲线可以看出,L0和L1的氧气波谷值较低,二氧化碳波峰值较高,表示试样L0和L1在高温燃烧过程中消耗的氧气量较大,产生的二氧化碳量也较大,燃烧剧烈,阻燃效果较差。而试样L3的耗氧量和二氧化碳释放量最少,曲线也最平缓,说明L3燃烧过程最平缓,即阻燃效果最佳。产生这一现象主要是由于叶蜡石在燃烧时会发生脱水并生成不燃气体,从而阻碍燃烧并稀释可燃物,进而延缓试样燃烧时的剧烈程度,使得试样燃烧所消耗的氧气量和二氧化碳释放量减少。

图3 氧气含量曲线Fig.3 O2 content curves

图4 二氧化碳含量曲线Fig.4 CO2 content curves

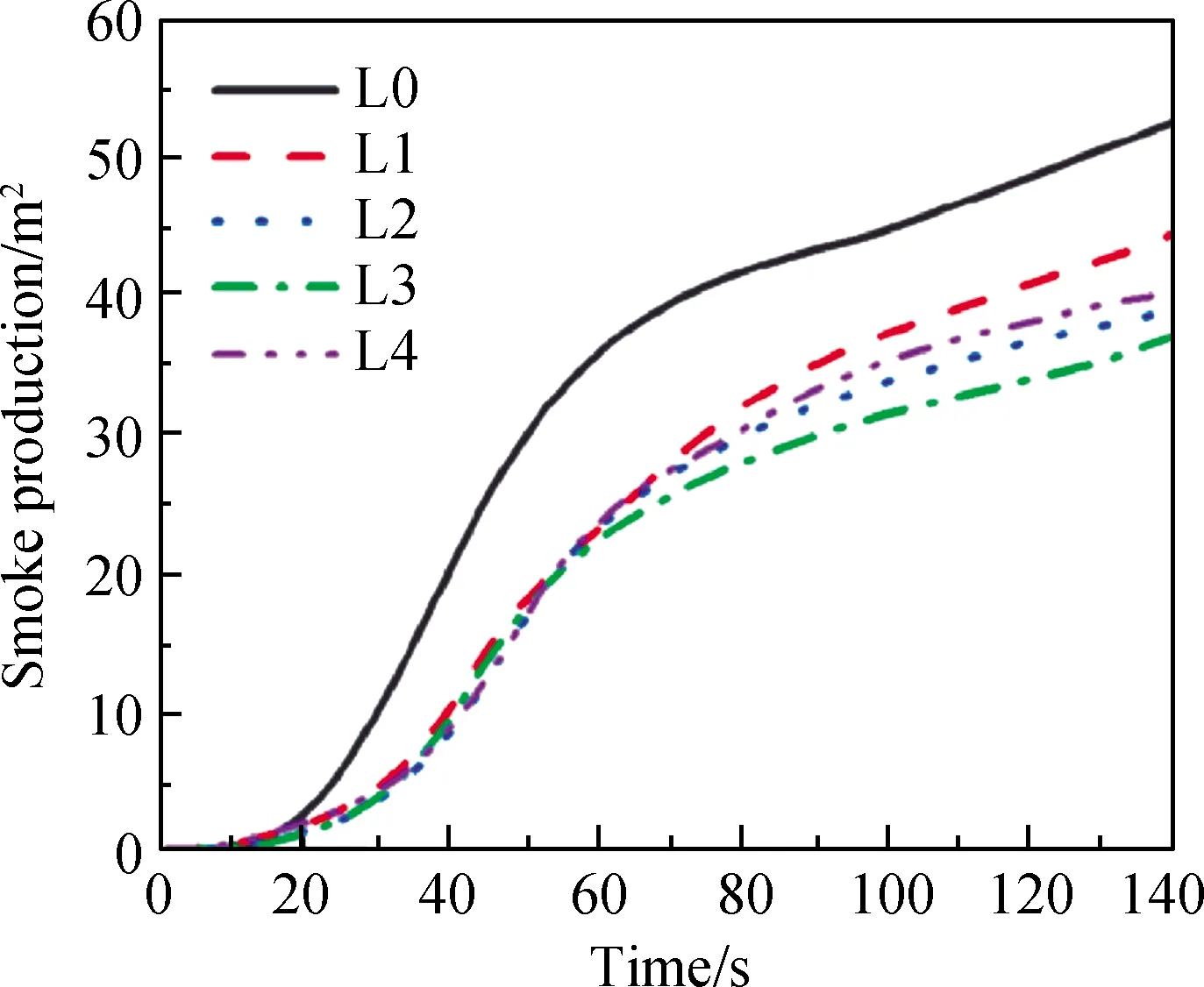

2.1.3 产烟量和产烟率

各组试样的产烟量和产烟率曲线分别如图5和图6所示。从图中可以看出,产烟量由高至低依次为L0、L1、L4、L2和L3,烟气产生的速率也有同样的规律。这说明在膨胀型阻燃涂料中加入叶蜡石粉具有明显的抑烟作用。添加的叶蜡石粉质量分数小于2.0%时,产烟量随着叶蜡石粉添加量的增多而降低;一旦叶蜡石的掺量超过2.0%,便产生了拮抗作用,这与前面讨论的热释放速率、氧气含量和二氧化碳含量结论保持一致。因此,L3的产烟量曲线最平缓,产烟率峰值最低,即阻燃性最好。这是由于叶蜡石粉在燃烧过程中形成了良好的炭层结构,并且炭层表面覆盖的无定形物质和熔融物也起到了阻燃效果,从而有效地阻止了涂层下木制胶合板的分解,进而降低了产烟量,这也表明叶蜡石粉改性膨胀型涂料的抑烟作用显著。

图5 产烟量曲线Fig.5 Smoke production curves

图6 产烟率曲线Fig.6 Smoke production rate curves

2.1.4 质量变化

图7 质量剩余率曲线Fig.7 Residual weight rate curves

各组试样的质量剩余率曲线如图7所示。在持续高温受热过程中各组试样发生不间断的质量损失,从图中可以看出,L0的质量损失率最大,添加了叶蜡石粉改性的膨胀型阻燃涂料,涂层的质量剩余率明显提高,并且随着叶蜡石粉填料的增多曲线呈现出先“上移”后“下移”的趋势,其中叶蜡石粉质量分数为2.0%时试样的残余质量最高,这表明经叶蜡石改性的膨胀型涂料涂层的热稳定性和阻燃性得到了提升。叶蜡石粉在燃烧过程中会逐步分解出无定形物质和焦磷酸钛、二氧化硅和氧化铝等熔融物的混合物,在试样表面形成有效的物理屏障,增大了炭层的强度和体积,进而阻止了热量和质量的交换,达到增强涂层阻燃性的目的。

2.1.5 材料燃烧特性指数

表2简要列出了各组木质胶合板的燃烧参数。在燃烧过程中,锥形量热仪实时记录着各组试样的热释放速率峰值(p-HRR)、点燃时间(time to ignition, TTI)、到达p-HRR的时间(Tp)、总热释放量(total heat release, THR)、质量损失(weight lose, WL)等参数。此外,试样的耐火性也可通过以下4个参数[13]进行评价,分别是:(1)火灾增长指数(fire growth index, FGI=p-HRR/Tp, kW·m-2·s-1),FGI越高表明火焰的蔓延速率越快;(2)火灾性能指数(fire performance index, FPI=TTI/p-HRR, s·m2·kW-1),FPI越大越有利于人员在火灾中逃生;(3)平均有效燃烧热(average effective heat of combustion, AEHC=THR/WL, MW·m-2·g-1),较低的AEHC对应较高的防火性能;(4)用于评价涂料阻燃性能的阻燃指数(flame retardant index, FRI=[THR×(p-HRR/TTI)]Pure/[THR×(p-HRR/TTI)]Composites),FRI越高表明试样的阻燃性越好。

随着叶蜡石粉含量的增加,木质胶合板点燃时间从52 s(L0)增加到66 s(L3),热释放速率到达峰值的时间从76 s延长到96 s,这表明叶蜡石粉的加入延缓了试样的点燃并有效减弱了试样燃烧的剧烈程度。L1~L4各组THR均低于空白对照组L0,说明叶蜡石粉的加入有利于提高材料的阻燃性。L3的FGI和AEHC分别为0.37 kW·m-2·s-1和0.18 MW·m-2·g-1,相比L0分别降低了47%和28%。类似地,与L0(0.98 s·m2·kW-1)相比L3(1.85 s·m2·kW-1)的FPI提高了89%,并且L3(3.76)的FRI是L1(1.49)的2.5倍。另外,从表中还可以看出,与L3相比,L4的FGI(0.52 kW·m-2·s-1)和AEHC(0.27 MW·m-2·g-1)明显增加,FPI(1.32 s·m2·kW-1)与FRI(1.67)显著降低。这说明过量的叶蜡石粉会影响膨胀型涂料的阻燃作用。以上分析表明当叶蜡石粉的质量分数为2.0%时轰燃时间最长,危险性最小,阻燃性最好,有利于人员在火灾中逃生且火灾蔓延速度低。

表2 木质胶合板燃烧参数数据Table 2 Data of combustion parameter of woods plywood

2.2 水接触角测试分析

疏水性对于涂层的耐久性和阻燃性有一定影响,因此本文通过静态接触角测量仪表征涂层在燃烧前的疏水性,水接触角测试结果如图8所示。由图可知,L0、L1、L2、L3和L4阻燃涂层的水接触角分别为72°、75°、77°、80°和74°。与未添加叶蜡石粉的L0相比,其他各组的水接触角都有不同程度的增大,说明加入适量的叶蜡石粉可以有效改善阻燃涂层的耐水性,使涂料具有更好的疏水性。这可能是由于二甲基硅油可以作为一种改性剂,表面活性剂分子通过与叶蜡石羟基化表面发生物理吸附和化学反应,从而实现叶蜡石的表面疏水改性[14-15]。因此,叶蜡石粉的加入提高了膨胀型阻燃涂料的疏水性,这有利于提高阻燃涂层的耐久性,确保叶蜡石粉-膨胀型阻燃涂料在外界环境因素的影响下也具有优异的阻燃性能,提高了涂料的实际应用价值和范围。图8(d)展现出了最大的水接触角,与L0相比,水接触角增大了8°,因此在叶蜡石粉掺量为2.0%时阻燃涂层具有最佳的疏水性。

图8 水接触角Fig.8 Water contact angle

2.3 微观形貌分析

图9为不同试样燃烧后炭渣的扫描电镜(SEM)照片。如图9(a)所示,未添加叶蜡石粉的木质胶合板试样经过高温燃烧后的炭层较疏松且有大量孔洞,无法有效隔热。当加入2.0%的叶蜡石粉制备涂料时,试样燃烧后的微观形貌如图9(b)所示,形成了连续致密的炭层结构,增大了炭层体积,这有利于提高基材的阻燃性能和力学性能,保障在发生火灾时能形成一道有效的物理屏障,隔绝热量和氧气的进入[16],保护内部基材进一步燃烧。图9(c)为掺加3.0%叶蜡石粉试样燃烧后的炭渣SEM照片,试样燃烧后仍保持一定的炭层结构,但存在直径较大的孔洞且炭层变得较薄较脆,不能有效地包裹木材。

图9 试样燃烧后炭渣SEM照片Fig.9 SEM images of char residues after sample combustion

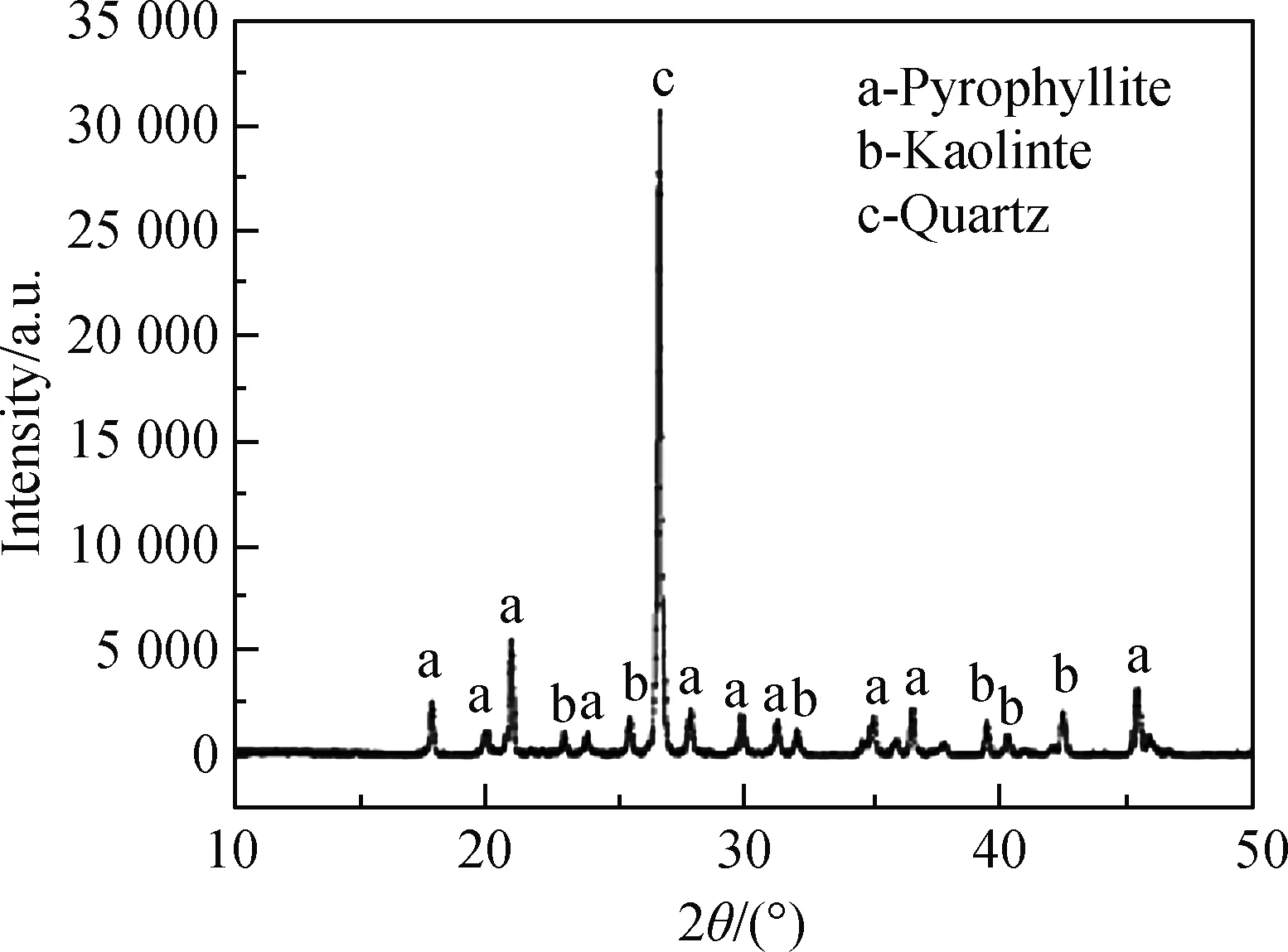

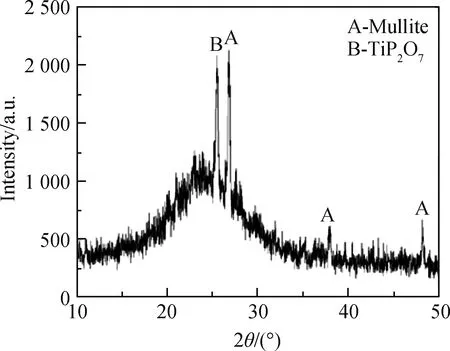

2.4 X射线衍射(XRD)分析

图10为叶蜡石粉的XRD谱,从图中可以看到,叶蜡石(Al2[Si4O10](OH)2,PDF 25-0022 pyrophyllite)的(-1-11)、(003)、(-131)、(-202)等特征衍射峰位清晰可见。同时,在图中还发现高岭石(Al4[Si4O10](OH)8,PDF 14-0164 kaolinite)的(002)、(0-21)、(022)、(131)等晶面衍射峰以及在2θ=26.19°附近出现石英(SiO2,PDF 11-0252 quartz)强衍射峰,说明叶蜡石中大量存在伴生相高岭石及石英。L3残炭物的XRD谱如图11所示,在L3残炭物中2θ=15°~30°处出现了一个巨大的无定形驼峰,这主要归因于杂化涂层在燃烧过程中的炭化。炭质材料在600 ℃以上会发生热降解和分解,使无机材料残留在焦炭中并形成大量的无定形物质,进而这些无定形物质会覆盖炭层,阻止大量热量和氧气进入到基材,进一步阻止火焰的传导。同时在2θ=25.25°左右出现了焦磷酸钛(TiP2O7,PDF38-1468)的强衍射峰(630),说明APP和TiO2在高温状态下生成焦磷酸钛,在火焰或高温下呈熔融态,可以防止热量导入基材,从而对基材起保护作用。同时,该熔融物对膨胀炭质层起增强作用,使炭质层不易塌陷,从而使其起到防火阻燃的作用[17]。另一方面铝硅酸盐矿物在高温加热后会形成莫来石[18],魏存弟等[19]研究发现,叶蜡石在600 ℃左右会发生脱水作用,生成偏叶蜡石,而在1 200 ℃左右会形成无定形的SiO2与莫来石。在2θ=26.27°时图中确实出现了莫来石(3Al2O3·2SiO2,PDF 15-0776 mullite)的强衍射峰,说明叶蜡石粉在高温加热后生成了氧化铝和二氧化硅,莫来石的形成进一步增强了炭层的硬度,有效隔绝了氧气以及挥发分的传播。综上所述,在L3组叶蜡石粉杂化涂层中无定形物质、焦磷酸钛、二氧化硅和氧化铝共同作用于凝聚相,增强了凝聚相阻燃作用,进而增强了涂层的阻燃性。

图10 叶蜡石粉XRD谱Fig.10 XRD pattern of pyrophyllite

图11 L3残炭物的XRD谱Fig.11 XRD pattern of L3 char residue

2.5 拉力机测试分析

经过高温燃烧后,各组试样的拉伸强度和断裂伸长率如表3所示。由表得知,加入2.0%叶蜡石粉时试样的力学性能最佳。空白对照组L0的拉伸强度为20.0 MPa,断裂伸长率为18.0%,当加入0.5%和1.0%的叶蜡石粉时,拉伸强度和断裂伸长率均有所提高;当加入2.0%的叶蜡石粉时,与L0相比拉伸强度和断裂伸长率都大幅增加,拉伸强度提高了45%,断裂伸长率提高至L0的8.5倍。由此可见,适量叶蜡石粉的加入显著提高了试样的力学性能,这可能有两方面原因:一方面叶蜡石自身具有很高的机械强度;另一方面叶蜡石也是一种可陶瓷化填料,其燃烧后形成的陶瓷化炭层能够满足实际应用中的力学性能要求[20]。当加入叶蜡石粉的质量分数为3.0%时,拉伸强度下降至16.4 MPa,与L1相比断裂伸长率有所提升,但与L2和L3相比有明显的下降,这可能是由于加入3.0%叶蜡石粉时所形成的炭层更加薄脆,所以拉伸强度和断裂伸长率均大幅下降。因此,拉力机测试结果表明,加入适量叶蜡石粉显著提高了燃烧后试样的力学性能,增强了材料在高温下的抗变形能力,使其更具有实际应用价值。

表3 力学性能Table 3 Mechanical property

2.6 阻燃机理

结合前文测试结果可以得知,叶蜡石粉在膨胀型阻燃涂料中在各方面均表现出良好的阻燃作用,其阻燃机理如图12所示。叶蜡石-膨胀型阻燃涂料在燃烧过程中形成了连续致密的炭层结构,使得炭层体积增大,这有利于在发生火灾时形成一道有效的隔热屏障,隔绝热量和氧气的进入,保护内部基材进一步燃烧。另一方面,叶蜡石在燃烧过程中发生炭化并形成大量的无定形物质以及焦磷酸钛、二氧化硅和氧化铝等熔融物,覆盖在炭层表面,这些熔融物的形成增强了炭层的强度,产生了良好的物理屏障效应,共同增强了凝聚相阻燃作用,从而阻碍了热量的传递并有效隔绝了氧气,进而减缓了木质胶合板的热分解,因此增强了涂层的阻燃性。另外,叶蜡石在加热至600 ℃之前几乎不会发生变化,600 ℃以上才开始发生脱水并释放水蒸气[19],从而稀释了可燃气体,延缓了燃烧的剧烈程度,进一步增强了气相阻燃作用。

图12 阻燃机理Fig.12 Flame retardant mechanism

3 结 论

(1)在膨胀型阻燃涂料中加入适量的叶蜡石粉可以提高涂层的阻燃作用;加入2.0%叶蜡石粉的试样阻燃效果最佳,FGI和AEHC分别降低了47%和28%,FPI提高了89%,并且FRI提高至2.5倍。

(2)叶蜡石粉的适量加入可以促进涂层在燃烧过程中产生连续致密的炭层结构,并形成有效隔绝氧气和热量的无定形物质和熔融物,进一步增强了阻燃隔热性能。

(3)叶蜡石-膨胀型阻燃涂料还对涂层的疏水性有积极影响,并且显著提高了燃烧后试样的力学性能,当叶蜡石粉掺量为2.0%时疏水性能和力学性能也达到最佳,水接触角增大了8°,拉伸强度提高了45%,断裂伸长率也提高至8.5倍。