串联发射弹丸内弹道力学特性测试方法研究

2022-02-22孔德仁

杭 宇, 孔德仁, 商 飞

(南京理工大学 机械工程学院, 南京 210094)

串联发射技术在火炮身管内串联装填多个弹丸与发射药,通过电子点火控制系统按序击发各弹丸,这是提高火炮射击频率的有效技术途径之一[1-2]。在高射频串联发射过程中,若两发弹丸的射击间隔小于单发弹的内弹道循环时间,则前发弹尚未出膛或后效期尚未结束,后发弹已开始运动[3],此时后发弹受到前发弹火药气体压力的作用。串联发射时各发弹具有不同的内弹道力学特性,致使它们的炮口初速产生差异,最终影响火炮射击精度。开展弹丸内弹道力学特性测试,对优化火炮装填参数,保证串联发射各发弹的膛压、速度等参数的一致性具有参考意义。

内弹道火药燃气压力幅值高、温度高、冲击与振动强烈,测试环境非常恶劣。目前,针对串联发射过程的测试方法是沿火炮身管开设测压孔,在测压孔内安装压力传感器测量膛压曲线[4]。弹丸在膛内高速运动,仅在身管固定位置处测压无法准确描述弹丸的受力特性;开设测压孔会破坏火炮身管完整性,不利于武器的交付与使用。在弹丸上安装传感器可有效测量弹丸的弹底压力、药粒对弹底的挤压应力等力学参量,相关测试方法多应用于大口径常规发射武器[5-7]。串联发射技术依托于小口径火炮,测试空间极其狭小,传感器安装不便,加之串联发射弹丸具有弹底部、弹头部同时受力的复杂特点,串联发射弹丸的内弹道力学特性测试问题尚未得到解决。

本文以某30 mm小口径串联发射火炮为研究对象,在分析弹丸膛内受力的基础上,提出了基于弹载存储测试技术的弹底压力、弹前压力同步测试方法,研制了可替代实弹发射的模拟弹和基于聚偏二氟乙烯(polyvinylidene difluoride, PVDF)薄膜的压电式力传感器,设计了力传感器的准静态标定方法,开展了串联发射试验,实现了串联发射弹丸内弹道力学特性参数的有效测试。

1 串联发射弹丸膛内受力分析

以两连发为例,串联发射工作原理如图1所示。弹丸、发射药间隔装填在火炮身管内,电子点火控制系统首先引燃首发弹的发射药,产生高温、高压气体推动首发弹运动。经过一段时间延迟后,点火控制系统引燃次发弹的发射药,产生火药气体推动次发弹运动。

图1 串联发射工作原理

弹丸在膛内运动时,受到火药燃气压力、弹前空气阻力、挤进阻力与摩擦阻力[8]作用。建立经典内弹道模型描述串联发射内弹道物理过程

(1)

式中:χ、λ、μ为火药的形状特征量;u1为燃速系数;e1为火药弧厚;上标n为燃速指数;v为弹丸运动速度;p为火药燃气在弹后的平均压力;S为炮膛横截面积;ppre为弹前平均压力;FR为挤进阻力;φ1为折算后的摩擦阻力系数;φ为次要功计算系数;m为弹丸质量;l为弹丸行程;f为火药力;ω为装药量;lψ为药室容积缩径长;Δl为装填到位后相邻弹的间距;ψ为火药燃去的百分比;Z为某瞬间火药的相对已燃厚度;t为时间;θ=k-1,k为绝热指数。

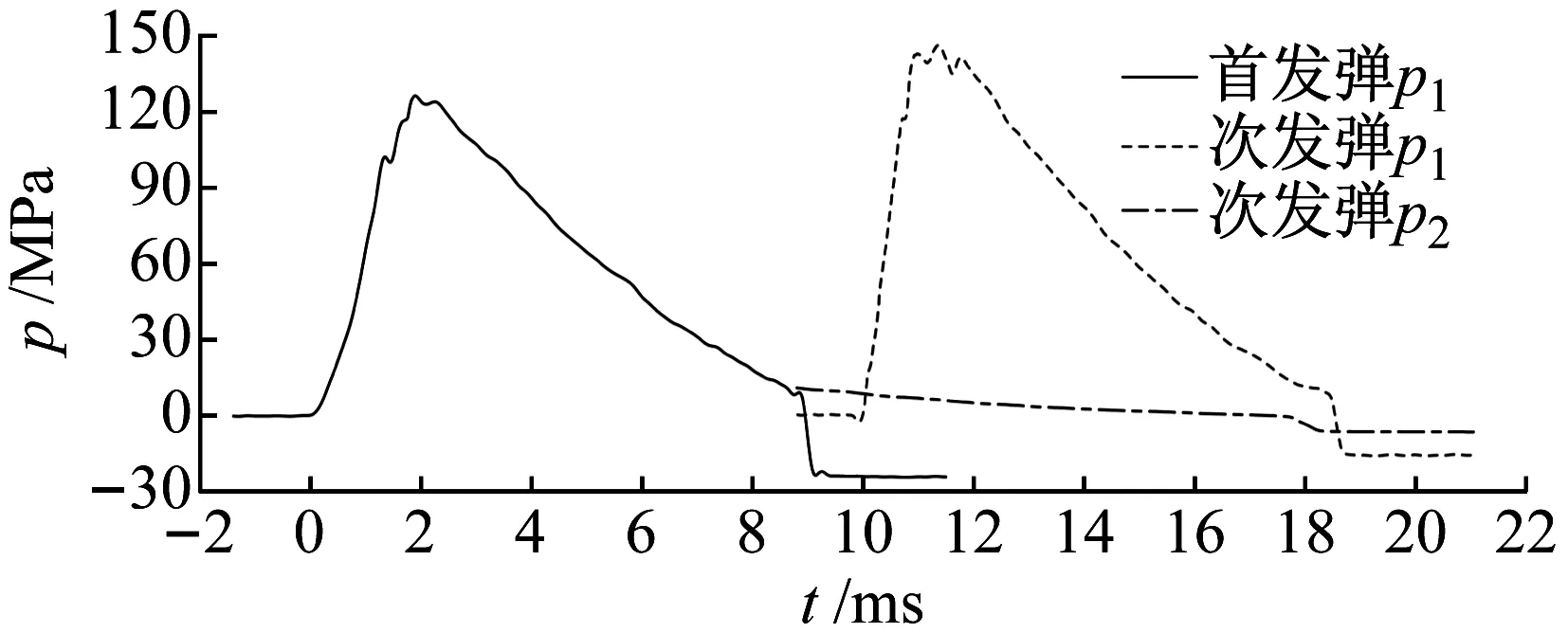

假设两发弹的射击间隔为10 ms,并取内弹道主要计算参数:m= 0.56 kg;ω= 0.06 kg;u1= 0.001 8 m/(s·MPan);n= 0.84;Δl= 0.14 m;挤进阻力采用关于行程的分段函数[9],峰值取为30 kN;解得两发弹的弹后火药燃气压力(p-t曲线),如图2所示。

图2 串联发射弹丸的火药燃气压力

从图2可知,弹后火药燃气压力随时间先快速上升随后逐渐下降,压力峰值在100 MPa量级。考虑到弹后空间的压力具有分布性,定义作用在弹丸底部的火药燃气压力为弹底压力,该压力是推动弹丸运动的重要力学参量。首发弹在弹前受到空气阻力,由于幅值很低,一般忽略不计。第10 ms时,次发弹点火击发,此时首发弹处于后效期,膛内尚未排空的火药气体作用在次发弹弹前,阻碍次发弹运动,定义该作用力为弹前压力,幅值在数十MPa。弹前压力对次发弹运动的阻碍作用导致次发弹的弹底压力峰值高于首发弹。挤进阻力仅存在于弹丸挤进膛线的过程中,弹丸与炮膛内壁的摩擦阻力幅值较低,挤进阻力与摩擦阻力对弹丸运动的影响较小,且无法直接测量。

根据上述分析,开展弹底压力与弹前压力同步测试对全面评价串联发射弹丸内弹道力学特性十分必要。

2 弹底压力、弹前压力同步测试方法

串联发射的实弹无法安装传感器进行压力测试,故采用结构参数与实弹一致、可安装传感器的模拟弹替代实弹发射,在发射期间同时测量弹底压力与弹前压力。由于前发弹的阻挡,后发弹上传感器的输出信号无法通过引线向外界传输,故采用存储测试技术将测试数据存储在模拟弹内。诸如Kistler 6215等弹道压力测试专用传感器的典型尺寸为Φ10.0 mm×37.4 mm,轴向尺寸较大,两枚传感器难以同时安装于小口径模拟弹进行多参数同步测试。本文设计尺寸、性能满足小口径弹测试需求的力传感器,通过测量作用在传感器上的力间接测量压力。

2.1 模拟弹结构设计

根据实弹结构,设计由弹体、底螺与头螺组成的模拟弹结构,如图3所示。将底螺、头螺改造为力传感器,同时测量作用在模拟弹底部的弹底压力以及作用在弹头部的弹前压力。加速度传感器安装在弹体内部空腔中测量弹体的运动加速度,电池与存储测试电路板也安装在弹体内,采用聚氨酯发泡材料填充弹体空腔,增强测试系统的抗过载能力。存储测试电路板上集成的电荷放大器可将传感器输出电荷信号转换成电压信号,模数转换芯片将电压转换成可保存于存储芯片的数字量,试验后回收模拟弹读取测试数据。

图3 模拟弹结构

2.2 力传感器设计

传感器的力-电转换元件采用新型聚合物压电材料PVDF。在外力作用下,PVDF表面产生极性相反的极化电荷。通过在PVDF表面蒸镀金属电极引出电荷信号,并将带有电极引出线的PVDF整体封装在两层聚酰亚胺绝缘薄膜之间,形成的超薄结构[10],如图4所示。与目前压电式传感器常用的压电晶体相比,经过引线和绝缘封装处理的PVDF薄膜厚度仅几十μm,将显著优化力传感器的轴向尺寸。

图4 PVDF薄膜

力传感器在膛内工作时,承受上万g运动过载和高频振动、瞬态超高温,综合考虑膛内恶劣环境因素影响,设计压电式力传感器的结构,如图5所示。

图5 力传感器结构 (mm)

传感器本体、传力块与螺塞采用高强度合金钢30CrMnSi,满足火炮内弹道测试环境中的结构强度要求。传感器本体的外形根据底螺、头螺外形单独设计,螺塞与传感器本体通过螺纹固连。PVDF薄膜粘贴于传力块与螺塞之间,传力块与螺塞分别加工有螺纹孔和通孔,二者通过螺钉连接,轴向压紧PVDF薄膜,避免受冲击时因存在间隙而使PVDF薄膜损坏。PVDF薄膜的柔性电极引线经90°弯折后穿过螺塞的通槽连至传感器外部。传力块置于传感器本体的阶梯孔内,端面与传感器的承压端面平齐。用O型密封圈密封传力块与传感器本体,并在安装间隙内填充硅脂,阻止火药气体通过间隙进入传感器内部,影响PVDF薄膜的力-电转换结果。

2.3 传感器力学分析与工作原理

弹底压力、弹前压力分别作用在力传感器(即模拟弹的底螺、头螺)的承压端面,使模拟弹在膛内加速运动。为研究传感器受力与输出的关系,假设:

(1) 模拟弹的弹体、力传感器除PVDF薄膜之外的部件都是刚体,其几何尺寸不随受力而变化。

(2) 力传感器中的螺钉与传力块刚性连接,在传感器轴向受压时,不考虑螺钉对传感器力学特性的影响。

(3) 力传感器除传力块和PVDF薄膜之外的部分与弹体刚性连接,视为一个整体。

(4) PVDF薄膜是轻质弹簧,不考虑其惯性力的影响。

基于上述假设,建立传感器在膛内发射过载环境下的等效力学模型,如图6所示。

图6 力传感器等效力学模型

图6中:m1、m2为传力块的质量;m0为模拟弹除去两个传力块后的质量;F1、F10分别为弹底压力p1作用在传力块端面S1与传感器承压端面S10的等效力;F2、F20为弹前压力p2作用在传力块端面S2与传感器承压端面S20的等效力;k1、k2为PVDF薄膜等效刚度;c1、c2为PVDF薄膜阻尼系数;规定模拟弹运动方向为正方向,y0为m0相对于地面的位移;y1、y2分别为传力块1、2相对于m0的位移,亦是PVDF薄膜的厚度变形量。

根据牛顿第二定律,分别列出图6中m1、m2、m0的运动微分方程,组成方程组

i=1,2

(3)

PVDF薄膜受力发生厚度变形,根据压电材料在机械自由、电学短路条件下的第一类压电方程[11],力传感器输出电荷Qi与PVDF薄膜厚度变形yi关系为

(4)

式中:d33为PVDF薄膜的压电常数;E为弹性模量;A为PVDF薄膜面积;h为力传感器装配完成后PVDF薄膜的厚度;ε为厚度方向的应变。

式(3)、式(4)即为传感器受力与输出电荷的关系方程。当传感器固有频率ωni远大于被测信号的频率ω时,式(3)、式(4)可化简为Qi=(Ad33E)/(hki) (piSi-mia)。可以看出,传感器的输出电荷Qi既与被测压力pi有关,又与传力块的惯性力mia有关。为了提高弹底压力p1、弹前压力p2的测量准确性,需要同时测量弹体的运动加速度a以修正惯性力。

3 结构参数对传感器性能的影响分析

3.1 结构参数对传感器动态特性的影响

火药燃气压力是有效带宽0~5 kHz[12]的动态信号,使用动态特性不足的传感器会引起动态测量误差。力传感器动态特性由结构的固有频率ωni决定,ωni与传力块质量m1及PVDF薄膜的等效刚度ki有关。

(5)

式中:h0为PVDF薄膜的初始厚度;Δh为传感器装配时螺钉预紧力引起的PVDF薄膜厚度减少量;其余变量含义同式(3)、式(4)。

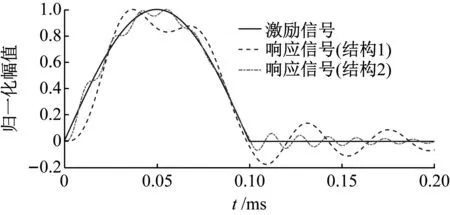

随着预紧力和作用力载荷的增加,Δh、yi从0开始增大,PVDF薄膜等效刚度随之提高,传感器动态特性增强。Δh与yi难以精确量化,且数值远小于PVDF薄膜总厚度,本文暂取Δh=0,研究传力块质量m1、PVDF薄膜面积A、初始厚度h0等结构参数对传感器动态响应特性的影响。取:结构1的m1=1×10-2kg、A= 10 mm2、h0=100 μm;结构2的m1=6×10-3kg,A= 40 mm2,h0=80 μm;其余参数S1= 1.96×10-5m2,S10= 6.87×10-4m2,m0= 0.55 kg,E= 2 GPa,c1= 200 N·s/m。采用龙格-库塔法求解式(2),为简化计算,仅考虑弹底压力加载对弹底力传感器的影响,并假设压力是幅值p1A= 300 MPa、脉宽τ分别为0.1 ms、2.0 ms、9.0 ms的半正弦信号。在激励信号p1(t)作用下,传感器时域响应y1(t)的归一化结果如图7所示。

(a)

表1 动态响应误差

由表1可知,传感器动态响应误差随信号脉宽的增加而降低,当激励信号脉宽大于2 ms时,响应信号的动态误差非常小(1×10-9量级),因此在测量持续时间在10 ms左右的膛压信号时,传感器的动态误差对测试结果影响不大。对相同脉宽的激励信号而言,结构2的动态误差小于结构1,结构2的传感器动态特性更佳,对于信号的高频响应更加准确。两种结构下传感器的固有频率分别为22.7 kHz、65.4 kHz。取传力块质量6×10-3kg、PVDF薄膜面积40 mm2、厚度80 μm,传感器固有频率ωni远高于被测压力信号有效带宽上限5 kHz,满足不失真测量条件。

3.2 结构参数对传感器温升的影响

弹丸发射时,作用在传感器承压端面的热载荷主要以热对流、热传导方式逐渐向传感器内部传播,当热量传递至PVDF薄膜,会引起PVDF薄膜的温升。PVDF薄膜具有强热释电性[13],受到热载荷作用会释放大量极化电荷,改变传感器的灵敏度,影响压力测试结果。

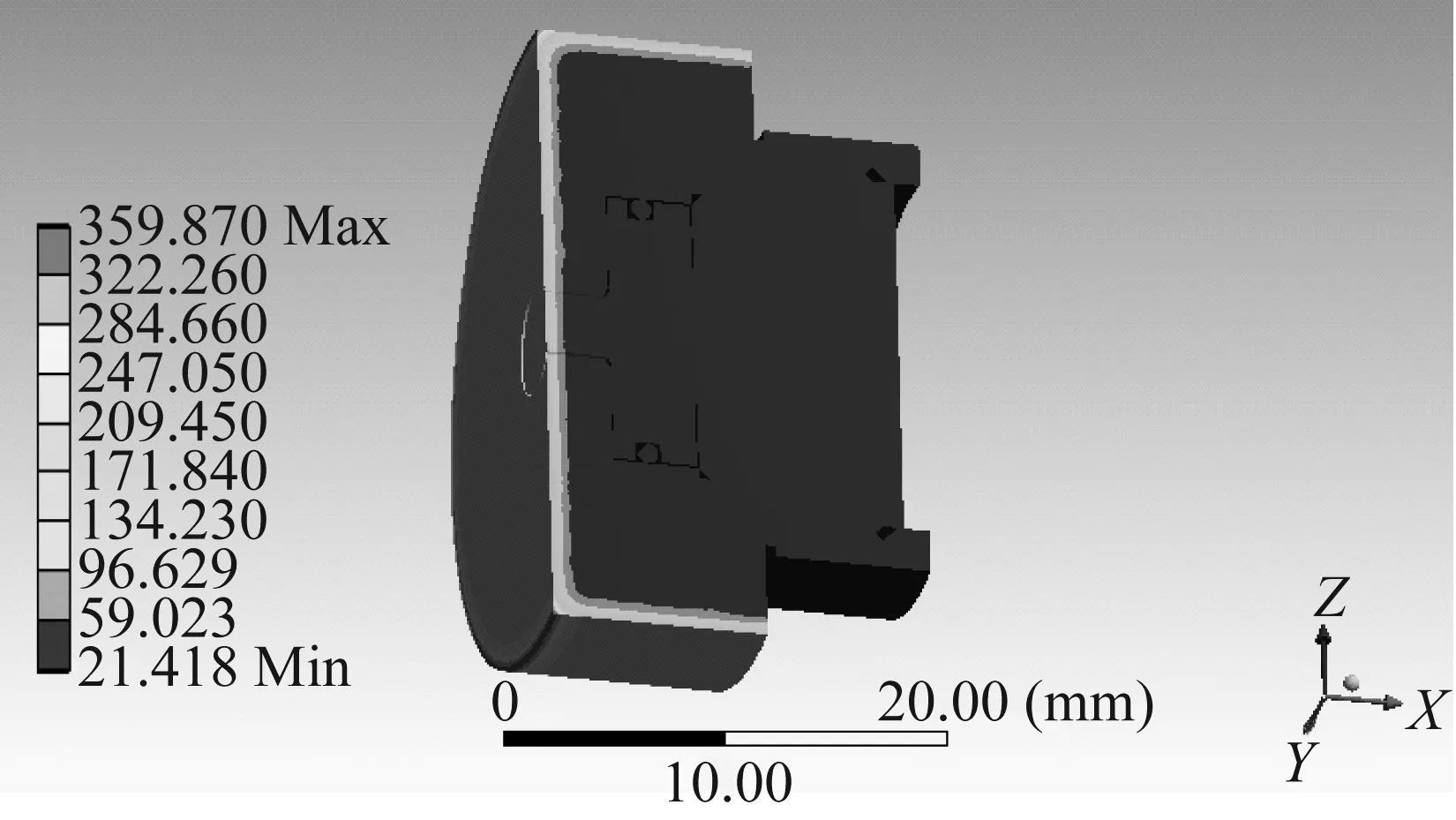

根据力传感器的结构参数建立几何模型,采用ANSYS Workbench软件对传感器在瞬态热载荷作用下的温度响应情况进行仿真。设置传感器本体、传力块导热系数为60.5 W/(m·K),传感器初始温度为20 ℃,膛内环境温度为1 800 ℃,对流换热系数为9 650 W/(m2·K)。第20 ms时传感器的温度分布云图,如图8所示。

图8 力传感器温度分布云图

对于瞬态热传导过程,热量在固体中的穿透深度是随时间逐渐增加的,安装在模拟弹上的传感器在膛内运动20 ms时,热穿透深度约为2 mm。因此设计传力块的厚度超过2 mm,可有效避免传感器在膛内运动以及工作过程中因温度改变而产生测量误差。

4 试验研究与结果分析

4.1 力传感器标定试验

由3.1节分析可知ωni≫5 kHz,此时联立式(3)~式(5)得

(6)

式中,变量含义同式(3)~式(5)。

定义力传感器的输出电荷Qi与其所受合力piSi∓mia的比值KQi为灵敏度。KQi随外力(以PVDF薄膜厚度变形量yi表征)的增大而减小,严格来说传感器是非线性系统。当作用力引起PVDF的变形量较小时,KQi近似为常数,仍可视传感器为线性系统。夹装在传力块与螺塞之间的PVDF薄膜会因螺钉预紧作用发生厚度变形(Δh),力传感器的灵敏度会低于PVDF薄膜的灵敏度(Δh=0)。预紧力及其引起的PVDF薄膜变形量均不可直接测量,故通过标定试验获取力传感器的灵敏度。

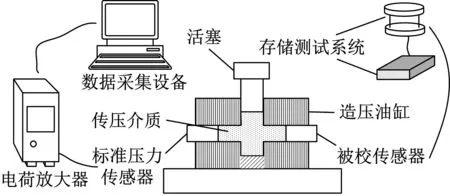

压电材料存在电荷泄露现象,无法进行静态标定,本文采用落锤装置产生半正弦压力信号对力传感器进行准静态校准[14-15]。力传感器本体的直径较大,不便安装至标定系统的造压油缸,设计与油缸安装孔适配的转接件,其内部尺寸与力传感器本体一致,传力块、PVDF薄膜、螺塞由螺钉连接后,通过螺塞的螺纹连接至转接件,形成与力传感器等效的被校传感器,如图9所示。完成标定后,将转接件替换为力传感器本体,无需拆卸螺钉,确保PVDF薄膜的预紧力和传感器的灵敏度不发生改变。

(a) 标定系统

由式(6)可知,传感器输出只与作用在传力块端面Si的压力有关,只要传压介质覆盖传力块端面,就可有效标定。标准压力传感器(Kistler 6213BK,量程0~1 GPa)、被校传感器与造压油缸螺纹连接,与地面保持相对静止,此时a=0,传感器所受合力piSi∓mia简化为piSi或Fi。采用黄铜密封圈实现转接件与油缸间的密封;通过精密机械加工使传力块与转接件的同轴度高、间隙微小,同时使用O型圈实现被校传感器内部的密封。

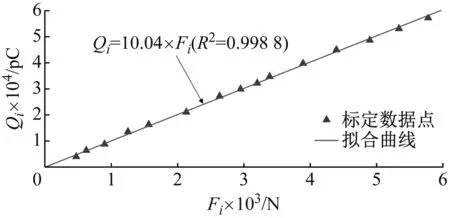

PVDF薄膜采用Dynasen PVF2 11-0.25-EK型压电片,敏感面尺寸6.35 mm × 6.35 mm,初始厚度85 μm。选取编号1~20的20片PVDF薄膜在小预紧力条件下制备被校传感器,开展标定试验,之后拧紧螺钉,在大预紧力条件下重新开展标定试验,研究不同预紧力对传感器灵敏度的影响。标定过程为:活塞压缩造压油缸内的传压介质,产生多组峰值在0~300 MPa内、脉宽2 ms的半正弦压力,同时作用在标准传感器与被校传感器端面;以标准传感器测得压力峰值pi与传力块面积Si的乘积(即piSi或Fi)为输入,被校传感器电荷峰值Qi为输出,对各标定数据点进行最小二乘拟合获得被校传感器的灵敏度。12号被校传感器在大预紧力条件下的标定数据点和拟合结果,如图10(a)所示。生产商给出的1~20号PVDF薄膜的灵敏度(由生产厂商通过准静态标定法给出),小预紧力、大预紧力条件下被校传感器的灵敏度,如图10(b)所示。

(a) 12号被校传感器标定与拟合结果

由图10可知:在Fi= 0 ~ 5 890 N(pi= 0~300 MPa,Si=19.635 mm2)内,12号传感器的灵敏度为10.04 pC/N,线性度为1.66%;20片PVDF薄膜的灵敏度分布在10.37 ~11.92 pC/N;20个被校传感器在小预紧力状态下的灵敏度分布在9.83 ~11.41 pC/N,在大预紧力状态下的灵敏度分布在9.45 ~10.99 pC/N,且对于具有相同编号的试验组而言,预紧力越大,传感器的灵敏度越小,可见预紧力对力传感器灵敏度具有负向影响,与理论分析相符。

4.2 串联发射试验与结果分析

为验证测试方法的可行性,制备了模拟弹并利用30 mm火炮进行两连发射击试验。模拟弹实物如图11所示。

(a)

选取标定试验的第12、第13号样本制备力传感器,灵敏度分别为10.04 pC/N、10.09 pC/N。弹底力传感器装配有封闭火药气体的弹带;弹头力传感器设计为平头,使外弹道飞行阻力增加,便于弹丸回收,但对弹丸膛内运动影响较小。加速度测试选用扬州联能公司的CA-YD-111压电式加速度传感器(量程为5×104g,工作频带为5 Hz~15 kHz)。采用聚合物锂电池为存储测试系统供电,存储测试电路板直径18 mm,具有3通道电荷信号调理、模数转换、数据实时存储、串口数据通信的功能。以弹底部力传感器的输出作为存储测试系统的触发信号,采用负延迟触发方式进行信号采集,模数转换芯片采用AD7324,每通道采样率200 kHz,分辨率为13 bit。两发模拟弹质量为0.56 kg,弹长为120 mm。

试验时各发弹均采用4/7单基药,装药量60 g,两发弹发射间隔时间10 ms。试验后回收模拟弹,首先读取测试数据,获得各传感器的输出电荷;构造截止频率为7 kHz的巴特沃斯低通滤波器,滤除各通道信号的高频噪声,并除以力传感器的灵敏度,得到作用在力传感器的合力,即p1S1-m1a与p2S2+m2a;最后利用弹体加速度修正惯性力分量得到弹底压力p1与弹前压力p2,测试结果如图12所示。

(a) 弹底压力p1与弹前压力p2

由图12可知,时间轴的第0、第10 ms分别为两发弹的击发时刻,弹底压力曲线由击发时刻开始快速上升至峰值,随后逐渐下降,两发弹的弹底压力峰值分别为125.77 MPa、145.65 MPa。测试曲线在幅值下降后发生负跳变,原因可能是弹丸出膛后压力卸载导致传感器发生了零点漂移[16]。负跳变发生前的测试结果有效,据此判断首发弹的膛内运动时间为8.91 ms,小于两发弹的射击间隔。试验测得次发弹弹前压力的幅值随时间下降,击发瞬间(第10 ms处)幅值为8.98 MPa,说明次发弹弹前受到首发弹出膛后膛内留存的火药气体作用。首发弹的弹前压力为空气阻力,由于空气阻力幅值较低,试验未获得有效空气阻力信号。两连发弹丸力学特性的测试结果与图2的数值模拟计算结果,如表2所示。

表2 测试与数值模拟结果对比

由表2可知,两发弹的弹底压力、弹前压力测试结果与数值模拟结果符合度较高。另外,弹丸的力学特性和运动特性关系方程为:(p1-p2)Sp≈Ma,其中,Sp为弹丸横截面积,M为弹丸总质量。由弹底压力、弹前压力测试结果估算两发弹的轴向加速度峰值分别为15 875g、17 695g。图12中,两发弹的轴向加速度峰值分别为14 563g、16 933g,加速度估算值与实测值的相对误差为8.26%、4.31%。测试结果与理论计算相吻合,证明了本文所提测试方法的有效性。

5 结 论

(1) 本文以弹底压力与弹前压力表征串联发射弹丸内弹道力学特性,研制了模拟弹与小型化PVDF压电式力传感器,提出了弹底压力与弹前压力弹载同步测试方法。开展了串联发射测试试验,测试结果与理论分析一致,测试方法具有合理性与可行性,满足串联发射弹丸内弹道力学特性测试要求。

(2) 作用在力传感器上的载荷信号的脉宽越小,则高频分量越多,引起传感器动态响应误差越大,通过减小传力块质量与PVDF薄膜厚度、增大PVDF薄膜面积有助于提高力传感器固有频率,减小动态测量误差;传力块厚度大于2 mm时可有效避免膛内热载荷引起传感器中PVDF薄膜的温升;力传感器内PVDF薄膜所受预紧力越大,传感器灵敏度越小。