64m铁路简支钢桁梁受力特性分析

2022-02-21王富春

王富春

(中铁二十一局集团有限公司,甘肃 兰州 730070)

0 引言

在经济高速发展的推动下,我国铁路建设事业也迎来了新的高潮期,不仅在铁路建设过程中的施工工艺和流程等方面都取得了巨大进步[1~4],而且铁路工程也已经逐步向着更复杂、更特殊的场地推进。钢桁梁由于具有承载力强、跨越能力大以及自重轻和施工速度快等优点,且适合工厂化制造,相较于混凝土桥梁更加低碳环保,因此在铁路桥梁的建造中得到了十分广泛应用[5~7]。

关于铁路钢桁梁桥的受力特性和施工方法,诸多学者从不同角度开展了大量十分有价值的研究工作。赵才华[1]以沪昆铁路改建工程中的64m简支钢桁梁为研究对象,介绍了桥梁施工过程中钢平台的预压、原位拼装技术,保证了该桥在45 d之内完成拼装施工;刘应龙[2]等以银西高铁银川机场黄河特大桥主桥为研究对象,详述了96 m简支钢桁梁和3×168 m连续钢桁梁柔性拱桥的半悬臂施工法,对该桥的柔性拱依靠温差变化实现了无外力自然合拢工艺进行了介绍;王刚[8]结合浩吉铁路简支钢桁梁顶推施工过程,采用有限元软件对顶推过程中不同的施工工况进行了模拟,得到了施工过程中下弦杆和导梁等不同类型杆件的内力变化情况;张宏武[9]以湖际中线高速铁路上的48 m简支钢桁架为研究对象,提出了顶推过程中的纠偏措施,避免了对下部三线铁路的影响,解决了在狭窄天窗期进行跨线顶推施工的难题,总结出的定制化港队滑道、可快速拆除导梁、倒顶法和滑靴可自动脱落的滑移系统可在其他施工领域进行推广,应用前景十分广阔;安东阁[10]着重介绍了(5×12.8)m上跨高速公路煤运铁路的拖拉施工技术,包括滑道系统、导梁系统、拖拉系统、纠偏系统以及整个拖拉过程的详细步骤,对类似铁路钢桁架桥的拖拉施工具有一定的指导意义。王祝军[11]从支架设计、桥顶面支墩、滑移设施、牵引设施、顶落梁和墩面移梁等多个方面详述了64 m简直钢桁梁的拖拉施工工艺。惠世春[12]基于100 m钢桁架桥的施工过程,介绍了采用浮托顶推法进行钢桁梁快速假设的施工技术,为同类桥梁的施工提供了借鉴。

本论述以跨济馆高速公路的铁路64 m简支钢桁梁桥为研究背景,采用Midas civil软件分析了中-活载作用下结构变形和杆件内力,进一步分析了支座间存在高差时杆件内力的变化。研究内容以期为类似工程的设计和施工提供一些参考。

1 工程概况

跨济馆高速公路大桥位于山东聊城冠县境内,其中第8跨采用64 m简支钢桁梁结构。该钢桁梁与高速公路之间的斜交角度为34°07′。桥台采取T形桥台,桥墩采用单线圆端形桥墩;该桥平面位于直线段上,纵面位于半径为10 000 m的竖曲线上。线路级别为国铁Ⅰ级,正线单线,采用有砟轨道,设计荷载采用中-活载。

该桥的主桁采用无竖杆三角桁,桁高为11 m,节段长度为12 m+4×10 m+12 m,主桁的中心距为7.5 m。上、下弦杆采用箱型截面,斜腹杆采用箱形截面和H形截面;主桁节点采用整体节点形式,上、下弦杆在节点外拼接,斜腹杆采用插入式与整体节点拼接;上、下弦杆采用全截面拼接,斜腹杆采用两面拼接。主桁弦杆及斜腹板的连接采用M27高强度螺栓连接。桥面纵、横梁除端横梁外均采用焊接工字型截面,端横梁为焊接箱型截面。主桁立面如图1所示。

图1 钢桁梁立面图

主桁杆件、整体节点、拼接板、纵横梁均采用Q370qE钢材,填板、上平纵联、桥门架等均采用Q345qD钢材。钢桁梁桥面混凝土采用C40聚丙烯腈纤维网补偿收缩混凝土,挡砟墙采用C40混凝土。在纵梁、横梁及下斜杆翼缘焊有剪力钉与混凝土桥面连接。

2 有限元分析模型

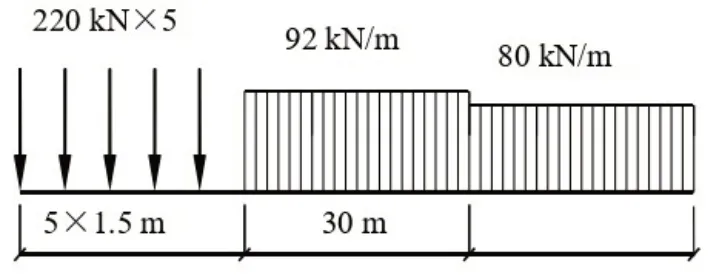

2.1 列车荷载

该线路级别为国铁Ⅰ级,钢桁梁设计荷载采用中-活载,荷载图示如图2所示。其中,包括5个间距为1.5 m的220 kN集中荷载、长度为30 m集度为92 kN/m的均布荷载,以及集度为80 kN/m无限长均布荷载。

图2 荷载图示

2.2 有限元计算模型

采用Midas civil有限元软件建立计算模型。建模过程中采用梁单元模拟主桁杆件和纵、横梁,采用虚拟梁单元模拟车道;通过在车道单元与纵梁之间建立刚性连接约束条件来保证施加在虚拟梁上的列车荷载传递至纵梁。计算分析过程中,沿着车辆荷载的移动路径进行加载,分析得到车辆移动全过程中结构的受力变化,最后按影响线加载得到不同响应量的最不利加载方式,在此基础上得到各杆件的最不利荷载效应结果,如图3所示。

图3 有限元分析模型图

3 分析结果

3.1 挠度

基于上述建立的有限元模型,进行最不利加载得到结构的最大变形。如图4所示,为沿跨径方向不同位置结果的变形结果。

图4 下弦杆挠度分布规律

由图4可以看出,在中-活载的作用下,64 m简支钢桁梁的最大挠度可达到34.1 mm,出现在跨中位置。

3.2 内力

3.2.1 下弦杆

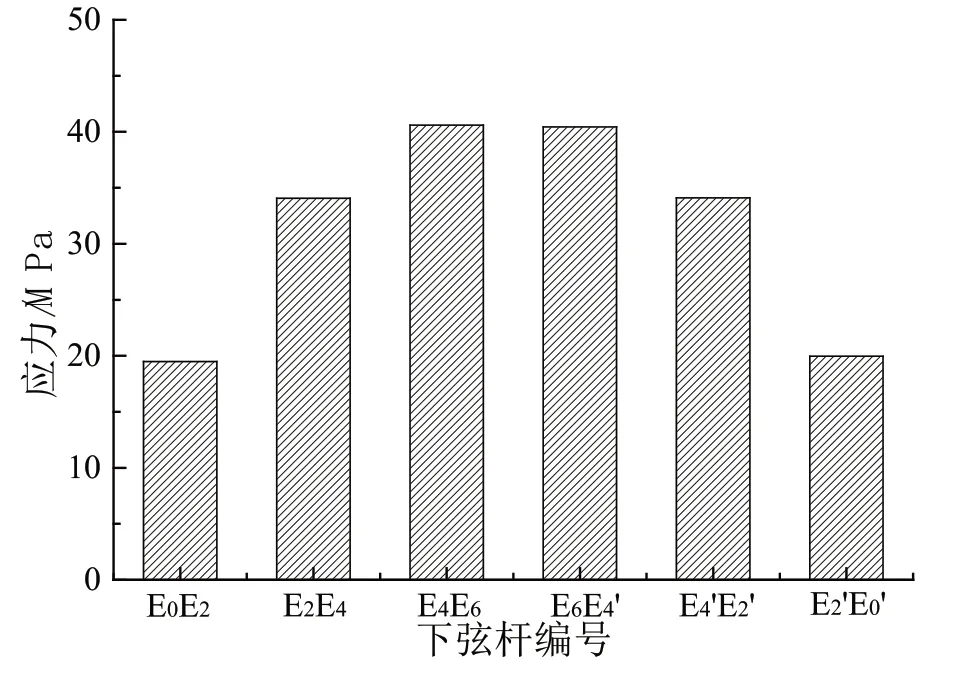

中-活载的作用下,简支钢桁梁的下弦杆承受拉应力。如图5所示,结果为计算得到的不同位置处的下弦杆的最大应力值。

图5 下弦杆最大应力

由图5可以看出,下弦杆的杆件最大拉应力出现在跨中节点左右两侧的杆件上,且最大拉应力值可达到40.6 MPa(E4E6杆件);梁端两侧的杆件应力为下弦杆中的最小结果,为19.48 MPa(E0E2杆件);E2E4与E4E2′杆件的最大应力分别可达34.0 MPa和34.1 MPa。通过上述分析可知在中-活载作用下,下弦杆的最大应力远小于材料许用应力。

3.2.2 斜杆

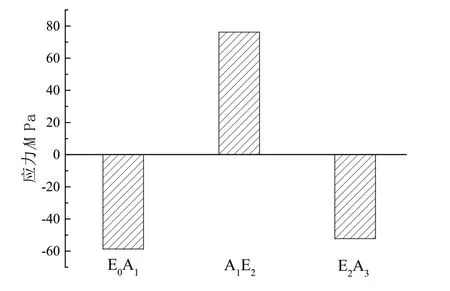

简支钢桁架结构的斜杆作为上、下弦杆间的传力构件,主要承受剪力,在桁架结构中主要表现为轴向力的作用。选取3个典型斜杆计算得到的最大应力值结果如图6所示。

图6 斜杠最大应力

由图6可以看出,3个不同位置斜杠的最大应力值分别为-58.7 MPa、76.2 MPa及-52.3 MPa,其中正值表示杆件承受拉应力,负值表示杆件承受压应力,且拉应力最大为76.2 MPa。通过对各斜杆应力计算结果的对比可知,下承式钢桁梁桥斜杆从两端向跨中所受应力依次为压应力和拉应力的交替变化,且杆件所承受的应力极值也远远小于材料的许用应力。

4 支座高差对结构受力影响分析

4.1 支座高差模拟

随着运营时间的增长,墩台不可避免的会发生沉降现象;加之建造过程中施工误差的存在以及后期列车荷载长期循环作用的影响,较之建造初期,桥梁的各个支座间会出现高差。支座高差的存在,不仅会造成钢桁梁发生扭转变形,进而引起结构的附加内力,而且进一步会影响到线路平顺性及车辆行驶过程中的安全性;支座等部位在重复的列车荷载作用下也极易发生损坏。由于支座存在高差带来的结构损伤严重影响到了桥梁结构的服役质量。

为了分析支座间出现高差后64 m简支钢桁梁结构不同部位的不同杆件内力的变化情况,参考文献[13]的实测数据,拟定出本论述所示钢桁梁结构各支座间的高差,将支座最低处的高程定为参考位置,各支座的高程由低到高分别为:0.0 mm(2号支座)、10.6 mm(1号支座)、22.7 mm(4号支座)及27.3mm(3号支座)。各支座的布置位置如图7所示。这里需要说明的是,所谓支座高程是指支座上4个角点高程的平均值。本论述采用Midas civil软件中的支座强制位移功能来实现对支座高程变化的模拟,即保证2号支座高程不变,根据拟定高差调整其他3个支座的高程。

图7 支座位置

4.2 杆件内力变化

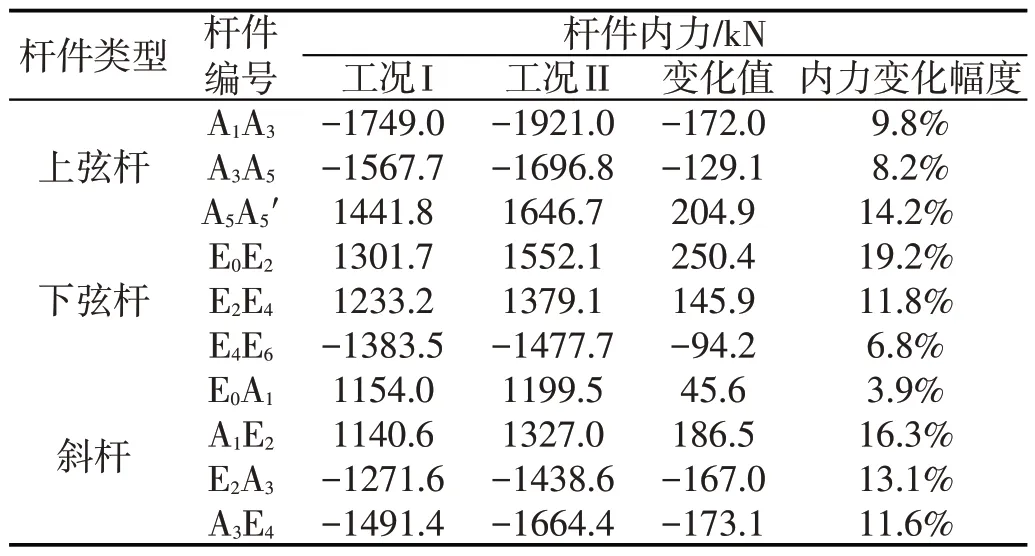

为了进行对比分析支座存在高差时杆件的内力变化,将支座不存在高差时结构受力状态定义为工况I,将支座存在高差时结构的受力状态定义为工况II。两种不同工况下不同类型杆件最大内力计算结果,见表1所列。

由表1可以看出,在本论述所拟定的支座高差工况下,较之支座不存在高差的情况,不同类型的杆件内力均发生了较大变化,其中上弦杆的杆件内力变化幅度在8.2%~14.2%之间,下弦杆的杆件内力变化幅度在6.8%~19.2%之间,斜杆的杆件内力变化幅度在3.9%~16.3%之间。由此可知,支座间出现高差后,所分析杆件间内力均增大,最大达到20.4%。因此在施工过程中要严格控制支座高程的施工质量,在后续运营过程中还要增强对支座部位的养护。

表1 杆件内力变化

4.3 动力性能变化

桥梁结构的跨中横向振幅和加速度是反应桥梁结构横向振动特性的2个主要参数[13]。为了研究支座高差对结构横向振动特性的影响,模拟列车按照50 km/h、55 km/h、60 km/h、65 km/h、70 km/h、75 km/h、80 km/h等不同速度运行时的工况,得到支座发生沉降前后结构跨中横向振幅和横向加速度的变化情况,计算结果如图8所示,其中工况1表示支座不存在高差时的计算结果,工况2表示支座发生上述所述高差时的计算结果。

图8 动力响应变化

由图8(a)所示可以看出,当支座间不存在高差时,结构理论横向振幅最大可达到4.08 mm,始终小于规范5.06 mm的限值。而当支座间存在最大27.3 mm高差时,就本论述所分析的工况下,当列车运行速度小于65 km/h时结构的横向振幅满足相关规范要求,另外结构的横向振幅最大可达到5.48 mm,较之支座不存在高差的工况增加了34.4%,已经超过规范限值。由上图8(b)所示可以看出,当支座间不存在高差时,理论结构横向加速度最大值为1.18 m/s2,始终小于规范1.40 m/s2的限值;而当支座间存在高差时,当列车运行速度小于65 km/h时结构的横向加速度满足相关规范要求;另外结构的横向加速度最大可达到1.70 m/s2,较之支座不存在高差的工况增加了44.1%,已经超过规范限值。由此可知,支座高差会放大桥梁结构的横向振动响应,严重影响行车速度和行车质量。

5 结束语

本论述以64 m铁路简直钢桁梁为研究对象,基于数值仿真分析得到了在中-活载作用下结果位移和内力响应结果,并模拟支座间出现高差的工况,分析了结构杆件内力和横向动力响应的变化,得到以下结论:

(1)中-活载作用下,结构跨中最大位移可达到34.1 mm;下弦杆最大应力为40.6 MPa,斜杆最大应力为76.2 MPa。

(2)当支座间存在最大27.3 mm高差时,不同类型的杆件内力均发生了较大变化,其中上弦杆的杆件内力变化幅度在8.2%~14.2%之间,下弦杆的杆件内力变化幅度在6.8%~19.2%之间,斜杆的杆件内力变化幅度在3.9%~16.3%之间。

(3)考虑支座间的高差后,在80 km/h的时速下,结构的最大横向振幅和横向加速度较之支座不存在高差的情况分别增加了34.4%和44.1%,均超过了规范限值。