高速铁路800t/32m型节段拼装架桥机静载试验研究*

2022-02-21李京跃张久明朱建平宋合财郜卫东

李京跃,张久明,朱建平,宋合财,郜卫东

(中国建筑土木建设有限公司,北京 100071)

0 引言

预应力混凝土节段箱梁是将梁体在纵向划分为若干节段进行工厂预制、现场拼装的施工工艺,可良好地适应环境保护和桥下通行等方面的要求,已越来越广泛地被应用于现代高速铁路桥梁的建设中[1]。该工艺是在节段预制完成后,采用节段拼装架桥机进行悬挂架设,张拉临时预应力并拼装形成整孔箱梁,最后进行高位整孔张拉、压浆并落梁。限于节段拼装过程中技术工况的复杂性,较整孔箱梁提运架设备而言,节段拼装架桥机主梁、支腿等构件的应力分布、位移变化等影响因素较多。

为保障节段拼装架桥机的安全运行,需探寻其在各种工况下的应力分布规律、位移变化趋势等。安志刚[2]等以我国首台高速铁路100 t运架一体机为研究对象,测试其提运架、过孔、架梁3种工况下的架桥机结构应力及变形。Partov D.[3]等测试了168 m双桁架节段拼装架桥机的应力及变形性能,该试验方法考虑了主梁架设时的控制工况,主梁桁架接头处下弦杆轴向刚度的增加对主梁挠度的影响,并成功应用于保加利亚He⁃mus高速公路60 m跨度的节段架设中。上述内容都是针对架桥机架设时的关键工况或控制工况进行研究,即仅测试所有节段架设完毕后的技术工况。故均不考虑节段在拼装过程中的荷载分布,且只考虑主梁的应力与变形,主梁各点、支腿等构件的应力与变形不能综合考虑。

目前关于节段匹配与拼装架设的研究中,均聚焦于施工工艺与线形控制技术等[4-6],对于节段梁拼装架桥机的静载试验方法,目前相关研究内容较少,节段拼装过程中架桥机各阶段偏载工况下的应力分布规律与变形趋势难以掌握,这就无法准确评定架桥机的工作性能。本论述以中泰高速铁路项目800 t/32 m节段拼装架桥机为研究对象,试图探索能够综合反映节段拼装过程中不同施工阶段下架桥机受力、变形性能的试验方法,为节段拼装架桥机的性能评估提供依据。

1 试验方法的确定

1.1 800 t/32 m节段拼装架桥机概述

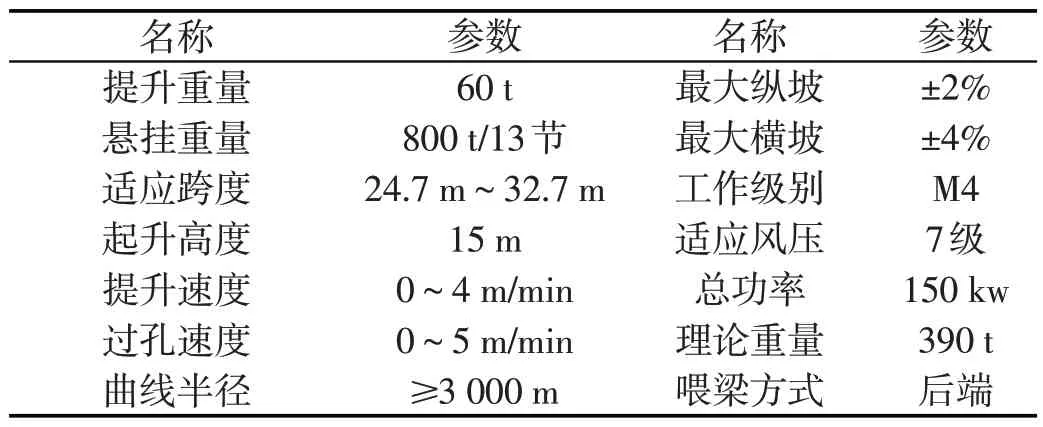

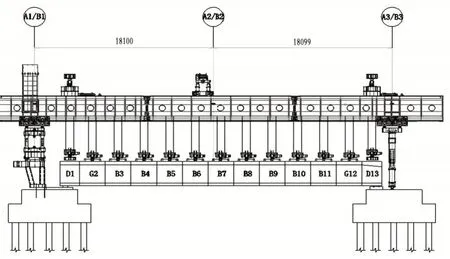

800 t/32 m节段拼装架桥机是箱型空腹桁架空间结构,适用于预应力混凝土节段32 m及以下简支箱梁的拼装、架设、张拉。主要技术参数见表1所列。该架桥机由双箱梁及联系梁组成的主梁、四条支腿、起重小车、落梁机构、中间吊挂架、电气液压系统等组成。四条支腿支撑主梁,起重小车在主梁内侧轨道上移动,落梁机构及中间吊挂架布置在主梁顶面。图1为架桥机总体结构图。节段拼装过程中,架桥机支腿与主梁分别承受了不同阶段的偏载作用,最大节段偏载重量可达57 t。因此,节段拼装架桥机的静载试验需充分考虑节段悬挂的过程,以及主梁及支腿的极限承载能力,挠度允许值等。

图1 架桥机总体结构图

表1 架桥机主要技术参数

1.2 节段拼装架桥机施工阶段工况分析

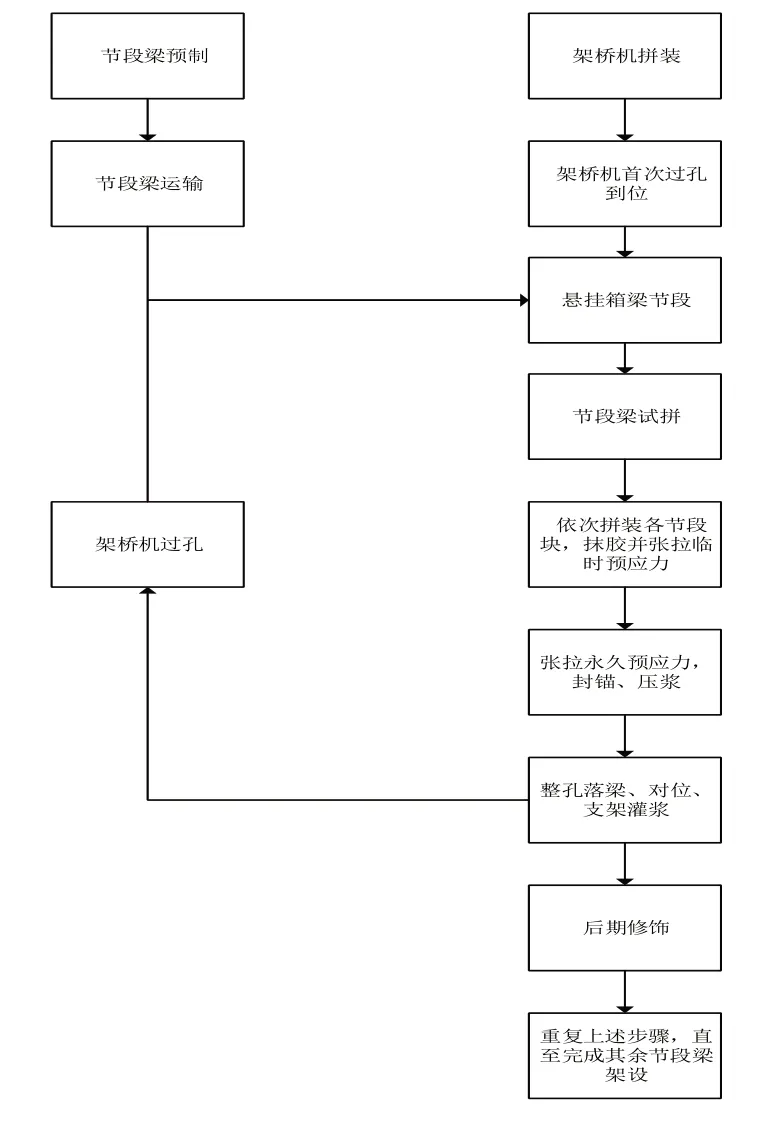

节段拼装架设的施工工艺如图2所示,架桥机主要空间姿态的变化是在过孔和悬挂节段、张拉这几个阶段。架设过程中,架桥机的主要工况分为以下3种:(1)空载状态,将架桥机各构件安装完成后,准备悬挂各节段前,此时架桥机主要受自重作用;(2)架设状态,前后主支腿支撑主梁,起重小车依次提起梁体节段块并悬挂于落梁机构及中间吊挂架下方,在悬挂过程中,主梁与支腿依次承受各个节段在不同悬挂位置的偏载作用,待各节段悬挂完成后,起重小车与吊挂架配合进行梁段的对位、胶拼、张拉,一孔梁形成整体;落梁机构将整孔梁提起,中间悬挂卸载并脱空,落梁机构将整孔梁落放到临时支架就位;准备进行过孔;(3)过孔状态,主支腿托轮驱动整机前移一孔就位,期间四条支腿配合支撑架桥机自重,利用起重小车主支腿前移。

图2 节段拼装架设施工工艺流程图

1.3 试验方案的确定

1.3.1 试验台座设计

基于常规试验方法,在节段预制场搭建试验台座,该台座主要由预制方桩与钢筋混凝土基础以及混凝土垫石3部分组成,试验台座为两个,中心间距为34.8 m;每个台座为7 m×7.65 m×2 m+5 m×5.65 m×1.5 m(长×宽×高)的二阶钢筋混凝土结构,混凝土选用C40普通硅酸盐混凝土,在基础各阶顶、底板布置有纵、横向分布钢筋;台座下均匀布置30根400 mm×400 mm预制方桩,桩长18 m,单桩竖向承载力为550 kN;每个台座顶部内侧设置2个1.5 m×1.1 m×0.35 m(长×宽×高)的钢筋混凝土支座,支座顶部设置水平筋与竖向箍筋。图3为试验台座及钢筋布置图。

图3 试验台座及钢筋布置图

1.3.2 试验内容及测试方法

为测试架桥机在空载、架设、1.25倍重载等工况下以及偏载作用下的复杂受力情形,本次试验采用节段悬挂及钢筋配重的加载方式。根据节段拼装架桥机的额定荷载及节段梁重量,综合考虑节段悬挂、拼装、张拉等阶段的共计16种工况,确定试验方案为空载试验、架梁静载试验、1.25倍重载试验。

(1)空载试验

空载试验主要对整机合格性、动作准确可靠性、稳定性进行验证。

试验前,必须检查安全措施是否齐全可靠,起升天车和配重小车及各支腿电机(油缸)各动作是否执行正确,检查油缸伸缩是否顺利,合格后试验。空载试验主要测试起升天车在各自行程范围内全程满跑、起升、下降及吊具调整动作有效;配重小车前后满跑走行是否平稳;各支腿的电机纵移过程中整机的走行是否平稳;横移千斤顶的工作性能等。

(2)架梁静载试验

架梁工况下的静载试验,以节段拼装过程中架桥机实际负荷、实际吊装位置施加荷载,采用现有预制节段梁块。左右对称逐节吊装节段,每悬挂1节后悬空30 min。逐渐加载至13个节段后,悬空24 h;期间测量两节主梁前主支腿处、主梁跨中、主梁后主支腿处挠度。如未见裂纹、永久变形、油漆剥落或对架桥机的性能和安全有影响的损坏,连接处没有出现松动或损坏,并确认跨中折算挠度值与设计值相符,即认为本试验结果良好。各阶段荷载情况见表2所列。

表2 架梁工况下各节段加载重量表

(3)1.25倍重载试验

取架桥机最大起重量的125%为最终加载重量,686.2×1.25=857.8 t,配重采用钢筋,共计加载6次,分别为3×57 t+57.6 t+2×57 t。分别在加载前、加载171 t、加载342.6 t时测量两节主梁前主支腿处、主梁跨中、主梁后主支腿处挠度。

1.3.3 测点及布置形式

试验测试内容主要为架桥机主桁架两侧竖向位移、主梁应变。主梁外部应变采用应变计测量,内部埋置应变计;挠度采用电子水准仪测量,测点布置情况如图4所示。即2节主梁每节设置三个测点,分别为A1/A2/A3与B1/B2/B3。

图4 架桥机监测点布置图

2 基于Midas Civil的架桥机受力分析

通过试验工况分析可知,主梁及支腿的性能和荷载加载形式是影响结构应力分布与位移变化的主要决定因素。为明确试验方法的合理性与加载布置方式的安全性,在理论分析的基础上,利用大型桥梁有限元结构分析软件midas civil[10]对架桥机主梁及支腿受力进行分析。确定各阶段结构的应力与位移。

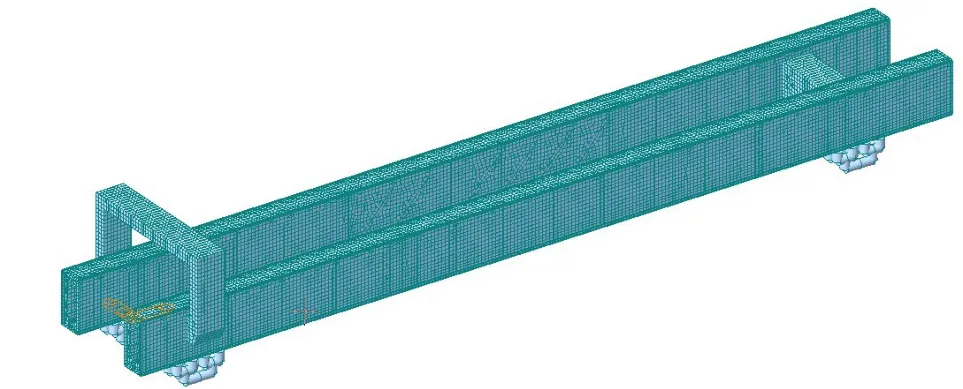

2.1 模型建立

模型中,架桥机主梁及连接系梁采用板单元模拟,架桥机支腿及导梁连接件采用梁单元模拟,板单元全局尺寸为45 m,梁单元截面尺寸按照等效截面模拟。模型总计43 146个节点、46 548个单元。有限元模型如图5所示。

图5 有限元模型

2.2 模型材料及边界条件

2.2.1 钢材

主梁、连接系、支腿均为Q345各项同性钢材,弹性模量为2.06×106N/mm2,材料泊松比为0.3,线膨胀系数1.2×10-5l[/C],容重7.698×10-5N/mm3。

2.2.2 边界条件

支腿各杆件间采用释放梁端约束模拟。主梁与支腿采用刚性连接,约束6个方向。支腿与下部结构一般支承连接,分为两个类型,分别约束支腿三个方向的平面位置及竖向的转动。

2.3 有限元模拟结果

2.3.1 空载工况模拟结果

空载状态下的应力最大值为31.3 N/mm2<239 N/mm2,最大挠度发生在主梁跨中,为8 mm。

2.3.2 节段拼装过程模拟结果

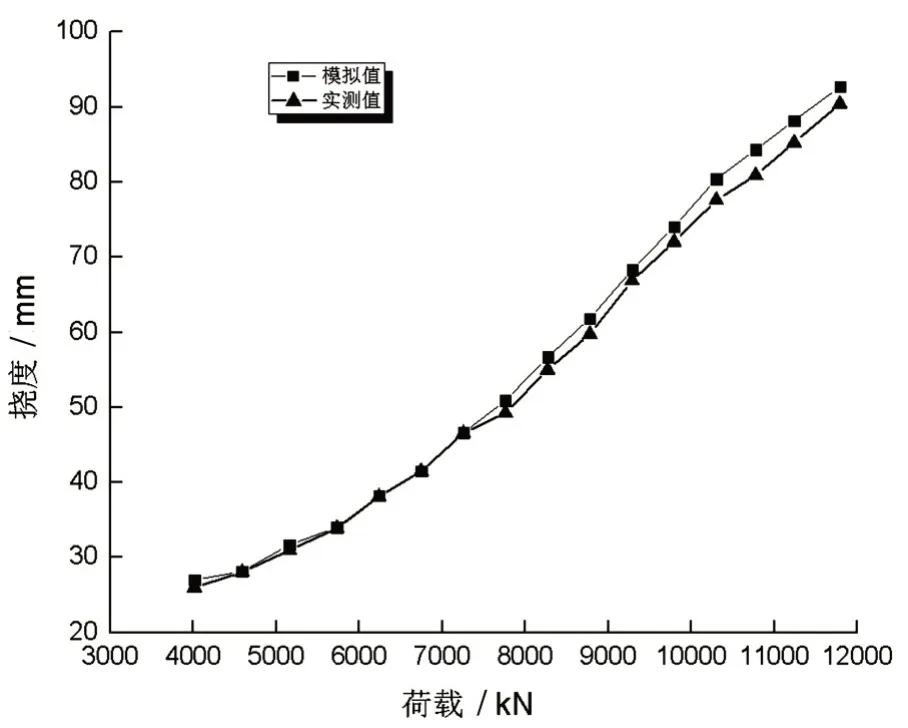

拼装过程中,架桥机主梁荷载-应力/挠度曲线如图6所示。在节段拼装过程中,架桥机主梁的应力最大发生在B7节段吊装完成之后,为196.9 MPa,此时主梁跨中挠度为80.38。根据钢结构设计与架桥机相关规范[7-9],此时主梁应力与变形均满足要求。因吊装过程中偏载的影响,各阶段主梁应力最大值的发生部位均在D1节段与D13节段上方,但应力值仍然有一定的富裕度。

图6 主梁荷载-应力/挠度曲线

2.3.3 配重加载过程模拟结果

主梁拼装完成后,为模拟架桥机125%荷载工况下的工作性能,分别按照三次均布荷载施加在主梁板单元上,得到应力与挠度值见表3所列。由表3可知,配重加载过程的均布荷载施加完成后,主梁最大仍然发生在D1、D13节段上方,为225.9 MPa<239 MPa,此时架桥机已接近应力极限,跨中挠度为92.70 mm<101 mm(允许值)。因此架桥机在负载125%的额定荷载后,已接近其极限承载能力。在试验过程中应加大配重加载过程中的监测频次,并随时观察架桥机各部件的外观性能。

表3 配重加载过程的荷载-应力/挠度模拟情况

3 试验结果分析与对比

在悬挂阶段前,预先进行了全站仪与应力计的校准工作。开始悬挂节段时,先进行空载试验分析,测试了架桥机各部件的运转性能后,开始悬挂节段,每节段悬挂完成后,持荷30 min;节段悬挂第一节完成后,主梁挠度开始增加;当加载至B3节段时,主梁跨中挠度与应力开始相对均匀变化;当支腿两侧梁段悬挂节数为奇数时,支腿侧应力有明显变化,当支腿两侧梁段悬挂节数为偶数时,应力均匀分布,但最大值均发生在D节段上方的主梁顶板处;当节段悬挂完成后,持荷24 h,此阶段挠度与应力值变化不明显,节段试验悬挂过程如图7所示。开始增加配重钢筋时,挠度显著增加,直至试验完成后,应力计与位移监测数据均匀增加,试验结束时记录最大位移与应力值,折算主梁最大应力为218.6 Mpa,较有限元模拟值低7.3 Mpa;位移值为90.4 mm,较有限元模拟值低0.23 mm。

图7 试验加载过程

3.1 荷载-挠度变化情况

架桥机主梁跨中截面的荷载-挠度曲线如图8所示。从图8可以看出:在不同加载阶段,由于荷载增量变化趋势平均,跨中挠度的变化也呈此趋势,结构受力较为合理;节段悬挂过程中,实测的主梁跨中挠度变化规律与模拟结果基本相同;但节段悬挂完毕进行配重加载时,实测挠度的增长率出现下降趋势,三次实测值与模拟值分别存在0.18、0.20、0.23的偏差,最大偏差率为2.5%。究其原因,一方面是钢筋理论重量与实际重量存在一定程度的偏差,试验过程中采用的HRBφ20螺纹钢,理论重量为2.47 kg/m,经过抽样称重发现部分钢筋的实际重量较理论值略低;另一方面,在悬挂节段并持荷24 h后,主梁已发生微小的非弹性变形,在实测过程中,变形值为支腿处变形与跨中变形的折算值,在有限元软件中始终假设主梁刚度未发生变化。

图8 主梁跨中荷载-挠度曲线

3.2 荷载-应力变化情况

3.2.1 空载应力分布

空载状态下实测支腿上方应力平均值为18.1 MPa,跨中应力实测折算值为10.8 Mpa,小于有限元分析结果。空载试验过程中,主梁应力未发生显著变化,在测试各构件满跑、起升、下降等性能的过程中产生的动荷载对主梁应力变化的影响可忽略。图9为空载状态下主梁的应力分布情况。

图9 空载状态下主梁应力分布情况

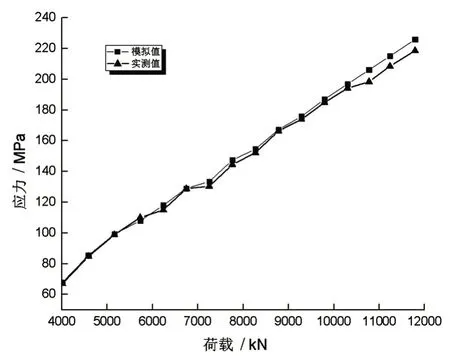

3.2.2 加载过程中主梁应力测试结果

测试各阶段荷载下的应力变化曲线如图10所示。由图10及有限元分析结果可知,吊装节段过程中的应力测试折算结果与有限元模拟结果之间的偏差均在2.5%以内;因D节段与G节段重量为57 t左右,节段开始吊装时,应力均匀增加;当开始吊装B节段时,架桥机应力的增长幅度开始略微减缓;所有节段吊装完成后,持荷24 h,期间应力同样无明显变化。应力增长趋势与变形类似。增加钢筋配重时,由于吊装钢筋的顺序,易发生偏载的情况,但偏载均在10 t以内,此时实测折算的应力值与模拟值偏差较为明显,但也在10%以内。

图10 加载过程中主梁应力测试结果

3.2.3 偏载工况下的应力分布

6种偏载工况下实测折算应力值与模拟值见表4所列。在节段拼装过程中,共出现6次拐点,分别为D1、G2、B3、B4、B5、B6节段吊装后持荷30 min时,其应力呈现向D节段吊挂架上方处集中的趋势,待下一节段吊装后,应力呈现两侧均匀分布。因此,在偏载作用下,除考虑主梁与支腿性能外,尚需对吊挂结构的局部极限承载能力进行测试,保障各节段吊挂架的安全性。

表4 偏载工况下应力分布情况

4 结论

通过有限元分析与试验测试,对节段拼装架桥机的应力分布及变形规律进行研究,得到以下结论:

(1)根据试验结果,主梁及各构件在空载、节段架设、配重加载三个阶段的应力、挠度均满足规范要求;加载至1.25倍荷载时,最大挠度为90.4 mm,最大应力为218.6 mm,已接近承载能力的100%。

(2)按照有限元分析与试验结果,主梁跨中挠度的变化,实测值与理论值变化趋势偏差最大值为2.5%,在合理范围之内;配重钢筋理论重量与实测重量的偏差、架桥机主梁的非弹性形变影响挠度测试结果,应进行相关测试并在节段预制时留有一定的预拱度。

(3)架桥机主梁的应力分布规律实测值与模拟值的测试结果的偏差均在10%以内,结果合理;节段吊装过程与加载过程的主梁应力呈现非均匀变化的情况,主要原因为各类型节段的重量不同导致,对架桥机的工作性能无显著影响。

(4)节段吊装的偏载工况下,主梁最大应力集中在D1节段上方的主梁底板处,局部最大应力值可达173.9 Mpa,应测试D节段处吊挂结构在偏载作用下的稳定性,保障其结构受力安全。