基于模糊数学的工业换热器除垢自适应注水系统设计

2022-02-21张露露

张露露,顾 镛

(1.浙江三花汽车零部件有限公司 电机及控制技术部;2.浙江理工大学 机械与自动控制学院,浙江 杭州 310018)

0 引言

换热器是石油化工、煤化工及汽车工业领域常见的冷换设备,其主要功能是进行冷/热流体的热量交换和热质传递,实现多组分流体输运过程中冷流体的升温及热流体的降温功能[1-2]。流动-传热等严苛服役环境下,换热器管束内壁受多组分流体流动特性的影响会产生积盐或积垢现象,不仅降低换热器的换热效率,而且还会引起换热器内部较高的压差[3]。当管束内壁的积垢达到其临界极限值时,又可能会导致管内流体介质流速偏高,造成冲刷腐蚀问题[4],从而引起整个装置的非计划停工事故,损失惨重。因此,研究换热器管束的积垢成因及防控方法是提升其运行可靠性的关键。

针对换热器的失效问题,相关的研究成果主要集中在积盐积垢机理、换热性能实验、积垢预测及积垢清洗等方面,较具代表性的有:张艳玲等[5]分析了某炼化企业水冷器的结垢情况,基于输运的循环水水质,运用碳酸钙饱和法和API 581-2016中的腐蚀速率计算方法,研究了温度、pH值、氯离子及流速对腐蚀速率及结垢趋势的影响规律,确定了循环水系统腐蚀和结垢原因;张晓琳等[6-7]针对炼化企业装置运行过程中因物料结晶聚合、设备腐蚀等产生的固体垢物,采用X射线衍射法分析了垢物的化学组成、垢物种类,揭示了结垢物产生的原因,并阐述了结垢物与管路堵塞、换热器传热效率降低的关联关系;马文礼等[8-10]针对加氢装置原料油与反应产物高压换热器的换热效率下降问题,从铵盐结晶机理、换热面积核算等方面进行分析,并提出了增加注水[11-12]、采用新增高温缓蚀剂及原料阻垢剂等进行防控,避免换热器效率的下降;马光兴等[13]以管壳式污水换热器为研究对象,以沙粒作为除垢粒子,以污垢热阻变化率表征除垢效果,研究了在污垢生长的诱导期、生长期和渐近期3个阶段除垢对污垢热阻值的影响规律;杜林颖等[14]利用改进的BP神经网络预测模型,建立了换热器结垢厚度与环境温度、系统压力、初级/次级换热器出口温度之间的网络预测模型,提出了一种较高精度的换热器结垢厚度厚度预测模型;张长生等[15]针对异型坯循环水系统中板式热交换器的结垢问题,设计了一种在线化学清洗方案,对换热器的污垢进行剥离和清洗;金浩哲等[16]针对加氢空冷器的铵盐腐蚀问题,建立了注水管道的孔板节流模型,计算了不同孔数、等效直径比、相对厚度等因素对孔板压损系数的影响机理,适用于注水管道节流孔板的设计选型。但总体而言,现有研究对于加氢冷换设备的结晶结垢机理以及注水过程的自适应控制尚未开展系统性研究。

综上,该文拟针对某炼化企业的加氢反应流出物换热器系统积盐积垢问题,基于过程工艺分析研究流动、传热环境下的铵盐结晶结垢机理,明确与铵盐结晶结垢失效模式相关联的影响因素。基于铵盐的结晶结垢机制,提出一种基于模糊数学的换热器除垢自适应注水系统,适用于动态环境下换热器铵盐结晶结垢失效模式的自适应调整,保障加氢换热器系统安全稳定运行。

1 加氢换热器系统工艺过程及结晶结垢机理

1.1 加氢换热器系统工艺过程

某炼化企业的加氢反应流出物系统的工艺原则流程图如图1所示。原料油首先经过过滤、脱水等工序后进入原料缓冲罐,然后通过高压进料泵提升压力,随后原料油与氢气混合后的多相流体与加氢反应流出物换热,换热后的混合流体温度通常升至300 ℃左右;之后再经加热炉加热后进入加氢反应器进行加氢反应。加氢反应流出物自反应器底部流出,首先进入换热器换热,再通过热高分进行油-气-水三相分离;热高分顶部的热高分气再次经过换热器、空冷器进行冷却,冷却后的物流再经冷高分分离出循环气、冷高分油和含硫污水。冷高分油再通过冷低分分离得到冷低分气、冷低分油和含硫污水。冷高分和冷低分底部的水相汇总至含硫污水总管道。

图1 加氢反应流出物系统工艺原则流程图

1.2 多组分流体流动过程的结晶结垢机理

原料油中的硫化物、氮化物、氯化物经加氢反应后会反应生成NH3,HCl和H2S等。随着多组分流体在换热器、空冷器中的流动、传热冷却,易结晶组分NH3,HCl和H2S会相互反应生成易结晶相NH4Cl,NH4HS。其具体的反应方程如下:

NH3(g)+HCl(g)→NH4Cl(s)

(1)

NH3(g)+H2S(g)→NH4HS(s)

(2)

易结晶组分的结晶析出是一个动态过程,与易结晶组分NH3、HCl和H2S的分压乘积相关。当NH3与HCl的分压乘积、NH3与H2S的分压乘积大于临界平衡值Kp时,则多组分流体中的气相则随着温度的降低依次结晶生成NH4Cl和NH4HS颗粒。通常NH4Cl的结晶温度会高于NH4HS盐的结晶温度,一般NH4Cl盐的结晶温度在170~220 ℃,NH4HS盐的结晶温度在40~60 ℃。

随着流动-传热过程的持续进行,多组分流体的气-油比例会逐渐发生变化,受湍流流动、温度梯度、壁面湿度和粗糙度的影响,结晶生成的NH4Cl或NH4HS会吸附于管束内壁,并迅速堵塞管束造成管束变形或者横截面积减少后的局部冲蚀,严重影响换热效率和运行安全。为了避免铵盐结晶堵塞管束,通常在空冷器前、换热器前进行注水以洗涤结晶析出的铵盐。在此过程中,受铵盐易吸湿腐蚀的影响,在管束内的低流速或死角区域会产生腐蚀性垢物,其化学反应如下:

(3)

(4)

1.3 注水特性对NH4Cl结晶特性的影响

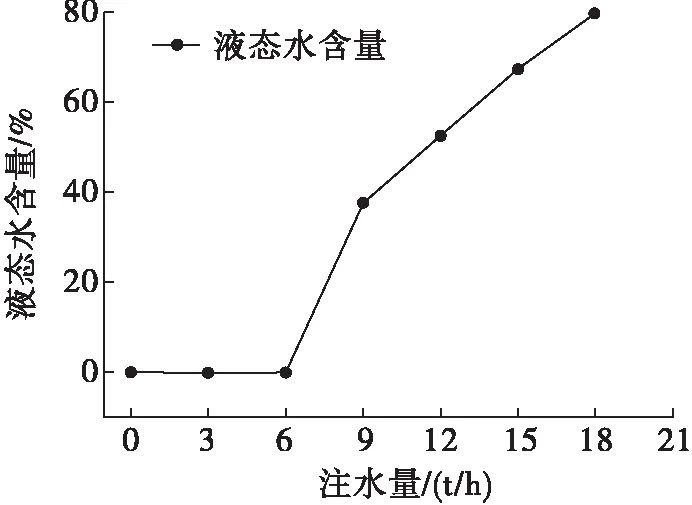

对于加氢反应流出物冷换系统而言,随着温度的持续降低,进入空冷器的多组分流体中的液相组成比例已较高,若存在NH4HS盐结晶问题,一般会被液相冲洗干净,管壁的失效更多的表现为酸性水溶液的冲蚀问题。因此,若想保障加氢反应流出物冷换系统的安全,更多应该着眼于换热器中NH4Cl的结晶特性以及注水对该特性的影响方面。为了降低热高分气换热器的NH4Cl结晶积垢风险,采用在换热器前设置间歇注水点的方式,一方面冲洗水可以降低换热器的入口温度,同时汽化的水蒸气可降低易结晶组分NH3和HCl在气相中的分压。图2、图3分别为换热器D前注水点注水量对混合温度的影响规律、换热器D前注水点位置不同注水量对应的剩余液态水含量。

图2 换热器D前注水量对混合温度的影响规律

图3 换热器D前不同注水量对应的剩余液态水量

由图2、图3可知,换热器D前245 ℃的高温油气物流与常温冲洗水混合后温度迅速降低,当注水量在9 t/h以上时,注水量对多组分流体温度的影响程度降低,其原因在于水的饱和蒸汽压在高温情况下较高并随着温度降低迅速减小;当注水量在0~6 t/h时,注入的冲洗水几乎全部汽化,从液态水转化为汽态水,在注水量Q>6 t/h时,开始逐步有液态水出现,并在注水量达到8.5 t/h时保持混合物流中存在25%的液态水,这个25%的液态水临界指标是保证NH4Cl盐冲洗干净的关键,高于此值浪费水资源,低于此值则冲洗不彻底。此后,随着注水量进一步增大,液态水含量也不断增加。

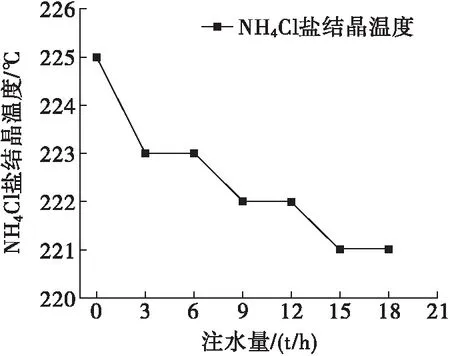

为了降低加氢反应流出物热高分换热器(A-D)及空冷器首管程的NH4Cl结晶风险,为后续基于PID控制的自适应注水提供参照依据,对于换热器D前注水点的注水量对NH4Cl盐结晶温度与结晶速率的影响进行分析,具体如图4、图5所示。

图4 不同注水量对应的NH4Cl盐结晶温度

图5 不同注水量对应的NH4Cl盐结晶速率

由图4、图5可知,当换热器D前不注水时,加氢反应流出物多组分流体的结晶温度为225 ℃,随着注水量从0 t/h增加到18 t/h,NH4Cl结晶温度不断降低,并最终达到220 ℃,此时结晶温度仍处于换热器的工艺温度范围内。由此可知,尽管注水对于NH4Cl结晶温度有一定影响,但是影响幅度不大。相应的,加氢反应流出物多组分流体的NH4Cl结晶速率随着温度的降低不断增加,NH4Cl结晶速率随着注水量从0 t/h增加到18 t/h时不断降低,其原因在于易结晶组分NH3和HCl的气相分压随着其在水相中的吸收溶解不断降低,从而影响到NH4Cl结晶速率。

2 换热器自适应注水系统设计

注水量控制系统结构如图6所示:

图6 注水流量控制系统结构图

在加氢反应流出物冷却系统流程中,在换热器的注水点前的管道和换热器出口管道各加装温度变送器、压力变送器、流量变送器,以监测换热器后温度、压力、流量的波动情况。通过PLC来控制电机,进而控制调节阀开度来调节注水量。该注水方法的步骤如下:

步骤1 系统稳定运行后,加氢反应流出物自加氢反应器底部依次通过换热器和空冷器后进入分离罐中;

步骤2 换热器的进出口均布设温度变送器、压力变送器和流速变送器;三种类型的变送器分别将检测到的温度信号Ti、压力信号Pi、流速信号Vi通过RS485总线传送给PLC,其中i的取值范围为i∈[1,2],1表示换热器注水点前的变送器,2表示换热器出口的变送器

步骤3 PLC接收到温度信号Ti、压力信号Pi、流速信号Vi后,对信号作如下过滤分析:

由于在正常工况下,换热器或者空冷器两端的温差基本保持恒定,即换热器内无结盐现象;因此,不能直接对相邻2个换热器的温度值求相对误差,而应采用以下计算方式:在t和t+1时刻,换热器注水点前和换热器出口的温度变送器检测到的温度差值分别为ΔT(t)和ΔT(t+1):

ΔT(t)=|T(2)(t)-T(1)(t)|

(5)

ΔT(t+1)=|T(2)(t+1)-T(1)(t+1)|

(6)

其中,t时刻第1个和第2个温度变送器监测到的信号为T(1)(t)和T(2)(t);同理,t+1时刻第1个和第2个温度变送器监测到的信号为T(1)(t+1)和T(2)(t+1);

则相邻2个温度变送器之间的温度信号相对误差为ET:

(7)

当换热器内存在结盐现象时,会导致换热器管束部分堵塞,影响换热器进出口压降,因此直接采用压力差与正常工况下的压降之差EP来表征换热器内的结盐现象:

(8)

类似地,采用t时刻和t+1时刻的出口速度相对误差EV来表征换热器内的结盐现象:

(9)

步骤4 对三个相对误差ET,EP,EV求平均值EAVR:

(10)

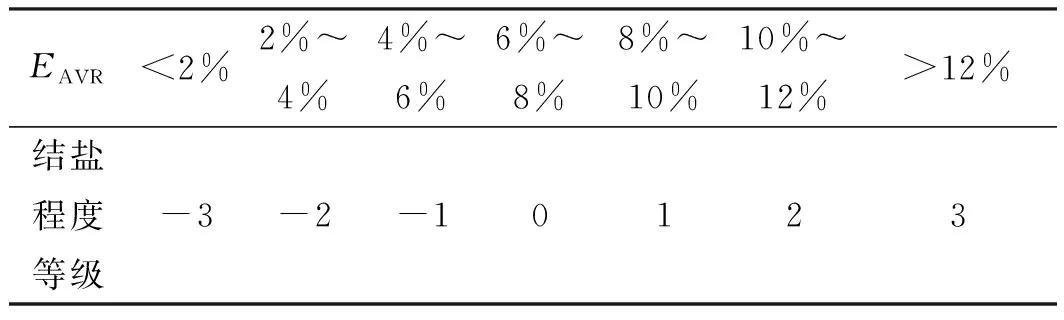

步骤5 根据EAVR的大小进行划分换热器结盐情况等级,如表1所示,结盐程度等级为-3表示无结盐,结盐程度为3表示严重结盐堵塞,数值越大,表示结盐越严重。

表1 换热器结盐情况等级划分

步骤6 在对结盐程度进行评定后,还需要对下一个时刻结盐的趋势进行评估,即后续结盐速率,用平均相对误差EAVR的变化率DEAVR来表示,其等级划分如表2所示。结盐趋势等级为-3时,表示结盐趋势是负的,即结盐速率在变慢,且变慢的程度最大;结盐趋势等级为3时,表示结盐趋势是正的,即结盐速率在变快,且变快的程度最大。

表2 结盐趋势等级划分

步骤7 构建模糊逻辑控制模型,求解出调节阀开度,由PLC控制调节阀达到指定开度。

3 模糊逻辑控制

加氢反应流出物冷却系统是一个工况极其复杂、且工业现场干扰性强,涉及到流体的流动、传热,设备的振动、腐蚀,系统非线性强。换热器的进出口温差大,在流体冷却过程中极易发生铵盐结晶腐蚀,而且通常通过监测换热器进出口压降来判定换热器内的铵盐结晶情况,在压降超过设定值时,通过人工调节注水量的方法来冲洗铵盐,具有一定的效果。但是人工调节注水量存在滞后性、经验性等弊端。因此,该文采取模糊逻辑控制的方法来调节注水量。

模糊逻辑控制是一种基于模糊集理论、模糊语言变量和推理机的智能控制方法。它是一种模仿人类行为的模糊推理和决策过程的智能控制方法。模糊控制原理如图7所示。

图7 模糊控制原理图

3.1 确定观测量和控制量

定义EAVR的变化率为DEAVR,表示平均误差的变化率。以EAVR和DEAVR为模糊逻辑控制系统的输入量,以注水量U为输出量。

3.2 定义隶属度函数

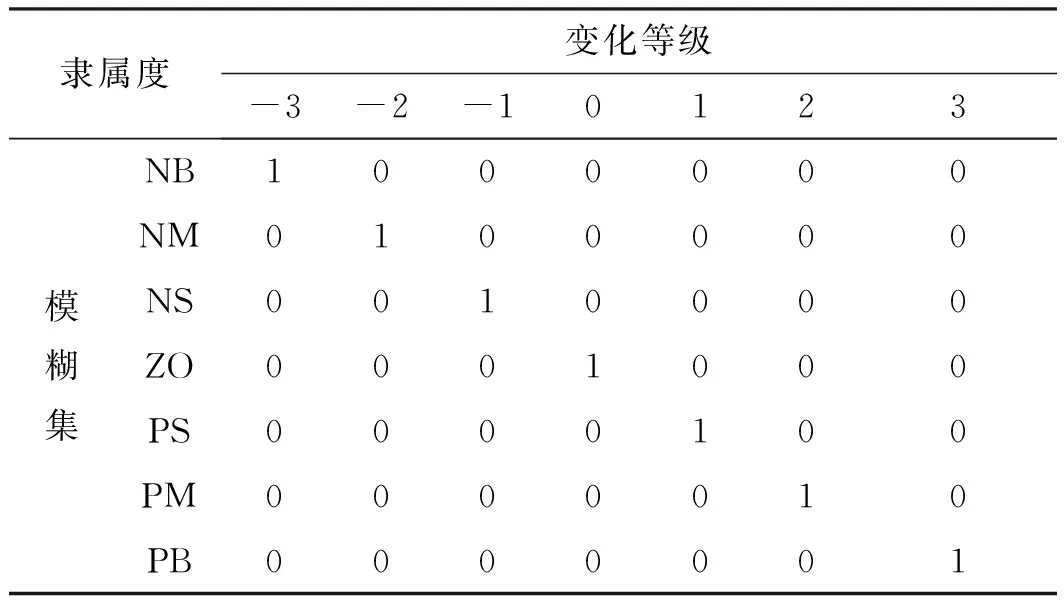

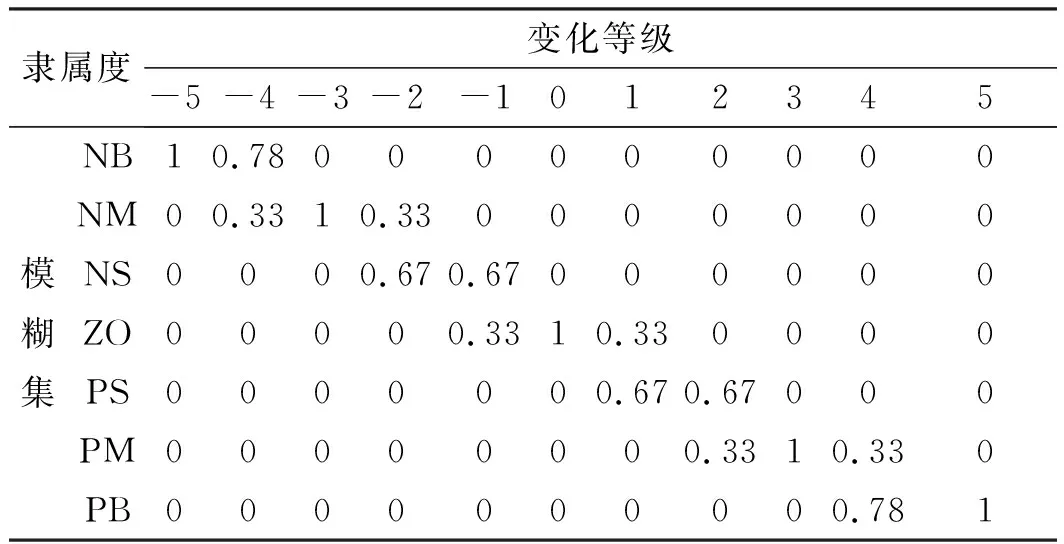

模糊集合的隶属度是[0,1],利用模糊集理论建立EAVR和DEAVR与注水量U的二元连续函数关系。将2个输入变量和1个输出变量均划分为7个模糊集:负大(NB)、负中(NM)、负小(NS)、零(ZO)、正小(PS)、正中(PM)、正大(PB)。EAVR和DEAVR论域均定义为{-3,-2,-1,0,1,2,3}。EAVR变化和DEAVR变化划分表如表3所示。

表3 EAVR变化和DEAVR变化隶属度划分表

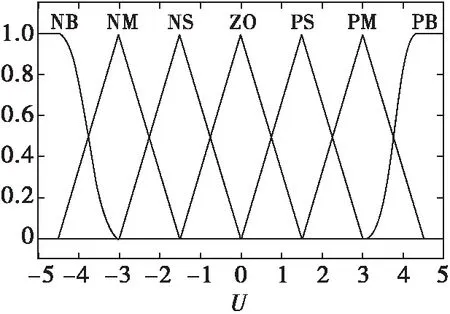

EAVR和DEAVR对应的隶属度函数如图8所示,横坐标为论域,纵坐标为隶属度函数值。均选择三角型隶属度函数trimf,能够减少系统的运算量,又有一定的抗干扰能力。

图8 EAVR和DEAVR隶属度函数图

注水量U的变化划分根据调节阀的开度来确定,论域定义为{-5,-4,-3,-2,-1,0,1,2,3,4,5},论域中的11个数字分别代表实际情况下调节阀{0,10%,20%,30%,40%,50%,60%,70%,80%,90%,100%},两者间的映射为线性关系,其隶属度划分表如表4所示。模糊集NB和PB分别采用Z型隶属度函数zmf和S型隶属度函数smf,如式(14)和式(15)所示。其他模糊集仍采用三角型隶属度函数trimf。

(11)

(12)

表4 注水量U的变化隶属度划分表

U对应的隶属度函数如图9所示。

图9 U对应的隶属度函数图

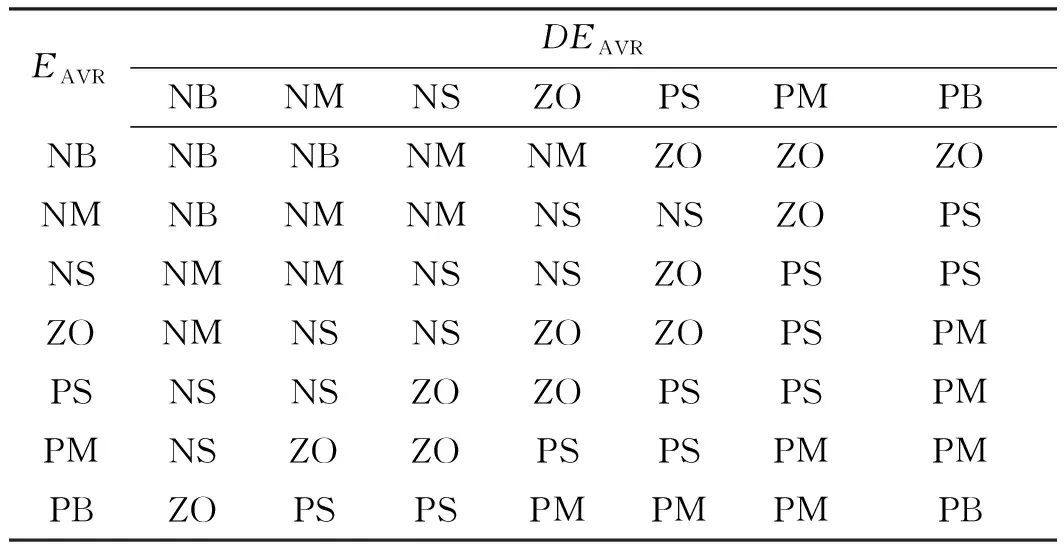

3.3 确定模糊控制规则

模糊推理运算的计算量非常大,需要进行复杂的矩阵运算,难以满足系统实际需求。因此根据企业里的大量实际注水经验,制定如表5所示的模糊控制规则表。

表5 模糊控制规则

3.4 反模糊化

采用重心法进行反模糊化运行,其中,为θD(i)第i个模糊量的隶属度函数值,D(i)为第i个模糊量对应的中心值,进而得到输出量,确定阀门开度值。

(13)

4 应用实例计算

以某石化企业蜡油加氢装置工艺为例。根据LIMS系统分析数据可知,该柴油加氢装置的原料油中硫含量为6195.2 mg/kg,氯含量<0.5 mg/kg,氮含量为512.8 mg/kg。从DCS系统采集到的温度、压力、流速信号数据如下:

该装置中有1台换热器,在第一个监测时间点,t时刻换热器的进、出口温度信号分别为240 ℃和125 ℃;t+1时刻换热器的进、出口温度信号分别为239 ℃和114.5 ℃,则ΔT(t)=115和ΔT(t+1)=124.5,ET=8.26%;进出口压降为43 kPa,企业设定超限报警值为40 kPa,EP=7.5%;t时刻和t+1时刻换热器的出口流速分别为3.1 m/s和2.9 m/s,EV=6.5%,则平均相对误差EAVR1=7.42%。同理,计算下一个监测时间点的平均相对误差为EAVR2=7.86%,则可计算误差的变化率DEAVR为5.6%。

根据表1,换热器结盐情况为等级0,根据表2,换热器结盐趋势等级为1,在MATLAB中搭建第3章所述的模糊控制系统,根据模糊规则计算可得到输出U为-1.57×10-17,对应阀门开度为50%。

5 结论

该文针对石油化工加氢装置反应流出物系统的铵盐结晶沉积结垢问题进行了工艺分析,探讨了铵盐结垢失效模式相关影响因素。在企业现有的根据换热器前后压降来进行人工间歇注水措施的基础上进行了改进,以温度、压降、流速的相对平均误差来评判换热器内的铵盐结垢情况,并提出了一种基于模糊数学的换热器调节阀开度自适应调整方法并进行了算例验证,以适应不同结垢程度情况下的注水量的自适应调节,为企业在加氢反应流出物系统换热器前的注水提供了一种有效的方案,既能够节约水资源,又能保证加氢换热器的安全运行。