自升式平台圆柱型桩腿焊接工艺研究

2022-02-21阳厚鑫

阳厚鑫

摘要:随着国家海洋强国战略的有序推进和清洁能源政策的有效落实,海上风电今年来在国内呈现出良好的发展势头[1]。基于海上风电场工程的自身特点,一批专门用于海上风电场施工的风电安装施工平台应运而生。桩腿是自升式平台最关键的结构之一,由于其结构复杂、尺寸大、精度高、材质特殊、使用风险高,因此桩腿建造技术已经成为自升式平台建造的核心。本文通过对桩腿齿条座板与筒体焊接进行研究,提高了焊接质量稳定性,降低了劳动强度,提高了生产效率。

关键词:圆柱形桩腿;齿条;齿条座板;筒体;半自动焊接小车

1. 桩腿焊接存在的问题

桩腿作为自升式平台建造的核心,其结构复杂、尺寸大、精度高、材质特殊、使用风险高。其中齿条座板与筒体之间焊接是控制桩腿质量、尺寸精度的最关键工序。为保证两侧齿条开档尺寸,常规方法为先将齿条和座板焊接后整体组装至筒体上。座板与筒体之间焊缝为在内侧增加焊接衬垫,外侧焊接,内侧无法清根,且要求超声波探伤,如果一次探伤合格率不高,存在大面积返修情况,势必将对整个桩腿尺寸精度产生巨大影响,因此需研究一种焊接质量稳定,生产效率高的焊接方法,提高一次探伤合格率,保证焊接质量,从而保证整个桩腿质量。

2. 实验过程

人工焊接由于个体差异存在不稳定因素,导致焊接质量存在不稳定风险。首先考虑改为机器人焊接,经过与多家机器人厂家沟通,发现由于筒体和座板制作存在直线度偏差,导致座板与筒体组对后,焊接坡口存在直线度偏差以及根部间隙大小存在偏差,导致装配组对结果无法满足机器人焊接要求,经过大量机器人焊接实验,探伤合格率较低,无法保证焊接质量要求,且机器人焊接费用极高(约1000万)。现改为采用半自动焊接小车进行实验。

2.1备料

为保证实验准确性,所有零件尺寸按桩腿图纸下料,座板(厚度25mm)和筒体(厚度30mm)材质Q345D,焊丝:THY-51B φ1.2mm,焊接采用100%CO2气体保护焊。

2.2工艺实施

2.2.1 方案一

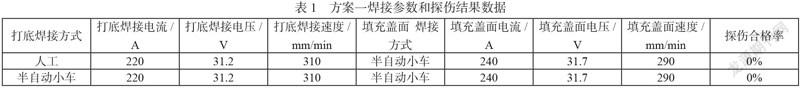

衬垫采用钢板,宽度30mm,厚度6mm,坡口根部间隙4-9mm,焊接参数和探伤结果如表1:

分析:

1)通過实验发现,由于坡口根部间隙存在差异,采用半自动小车打底焊接无法实现自动调节焊枪摆动宽度,导致打底焊接质量较差,无法保焊接质量;

2)人工打底焊接探伤不合格,发现缺陷深度为23-24mm,位于打底层,采用锯床将试样

锯开,发现缺陷为未熔合,位于焊缝根部贴近筒体位置,可能是由于筒体厚度较厚,衬垫与筒体之间夹角较小,打底层焊接熔池未完全融合衬垫与筒体夹角位置,导致此位置未熔合。

2.2.2 方案二

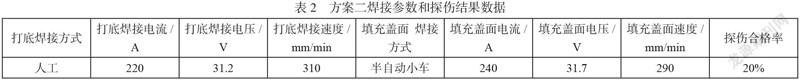

衬垫采用钢板,宽度30mm,厚度6mm,坡口根部间隙6-11mm,焊接参数和探伤结果如表2:

分析:

焊接探伤不合格,发现缺陷深度为22-24mm,位于打底层,采用锯床将试样锯开,发现缺陷为未熔合,位于焊缝根部贴近筒体位置,可能是由于筒体厚度较厚,衬垫与筒体之间夹角较小,打底层焊接熔池未完全融合衬垫与筒体夹角位置,导致此位置未熔合,将坡口根部间隙增大的方式不可取。

2.2.3 方案三

衬垫采用钢板,宽度30mm,厚度6mm,坡口根部间隙6-11mm,且衬垫靠近筒体位置倒C4坡口,焊接参数和探伤结果如表c:

分析:

焊接探伤合格,因此可采用坡口根部间隙6-11mm,衬垫倒角C4的方式进行焊接,可获得稳定的焊接质量。

3. 结束语

通过大量试验研究表明,桩腿座板与筒体之间焊接可采用人工打底加半自动小车填充盖面的焊接方式进行,具体焊接参数按表e,可获得稳定的焊接质量。衬垫采用折弯角钢,相对钢板衬垫可减少矫形和加工工作量;相对全部使用人工焊接,采用人工打底加半自动小车填充盖面的方式,可大大降低劳动强度,并且获得稳定的焊接质量,提高了一次探伤合格率;两侧对称焊接时,可将半自动小车的参数调成完全一致,减小了焊接变形,提高了桩腿制作的尺寸精度,提高了生产效率。

参考文献:

[1] 邹济成.2000t自升式风电安装平台桩腿、齿条施工精度控制工艺[J]设备监理. 2018,(05):36-39.