带斗门座起重机用除尘料斗的设计及选型

2022-02-20申小强

申小强

大连华锐重工集团股份有限公司 大连 116013

0 引言

当今各港口码头均倡导装卸设备低碳环保理念,绿色港口、绿色装卸等口号相继提出。对于散料装卸码头而言,带斗门座起重机、抓斗卸船机是主要的卸船设备。这些卸船设备的环保性能直接影响到整个码头的环保指标。料斗作为带斗门座起重机、抓斗卸船机等设备的物料转接部件,主要用于转接由抓斗抓取的物料接卸工作。本文详细介绍了一种用于带斗门座起重机的除尘料斗,为除尘料斗的设计、选型计算提供详实、有效的依据。

1 带斗门座起重机介绍

带斗门座起重机的主要构成如图1所示,通过连接在门座起重机臂架头部的抓斗抓取物料,通过臂架变幅、回转动作,将抓斗中的物料转接至料斗,并由料斗将物料转载至码头带式输送机。带斗门座起重机种类繁多,布置形式各异,其中料斗的布置形式主要可分为牵引式料斗(见图2)和机内式料斗,而机内料斗又可分为固定式料斗(见图3a)、纵向移动式料斗(见图3b)和横向移动式料斗(见图3c)。

图1 带斗门座起重机的主要构成

图2 牵引式料斗

图3 机内料斗

无论何种组合形式的带斗门座起重机,料斗除尘系统是必不可少的。根据不同的物料,除尘系统又可分为干式除尘和湿式除尘2大类,其中湿式除尘根据用水量的多少又可分为洒水除尘、水雾除尘、干雾除尘等。本文以国外某铜矿800 t/h带斗门座起重机为例,从设计、选型、计算等方面介绍分析一种用于铜粉矿的干式除尘料斗。

2 除尘料斗

2.1 除尘料斗的组成及功能

示例800 t/h带斗门座起重机主要用于铜粉矿的接卸作业,铜粉密度2.0 t/m3,粒度200μm,动堆积角39°,湿度10%,粘度大,易起拱。按照铜粉矿的物料特性,其除尘系统宜采用干式除尘,同时需要兼顾破拱、防堵料等技术特点。

除尘料斗主要分为上、下两部分结构,上部结构主要包括上部料斗体、挡风墙、接料板、振动格栅、布袋除尘器、除尘器控制系统、空压机组、吹灰管等;下部结构主要包括下部料斗体、破拱器、空气炮、出料闸门、振动给料器或带式给料机等。干式除尘料斗如图4所示。

图4 干式除尘料斗

除尘料斗斗体上、下两部分通过法兰连接,是料斗的主体构件。其中上部斗体支撑于门座起重机门架上,其余各部件均辅助安装与料斗斗体上。

1)挡风墙 挡风墙的主要功能是当抓斗在料斗上方打开时,防止粉尘在风载荷作用下扩散,挡风墙通常在料斗上方的三面布置,空出料斗前沿,便于抓斗顺利通过。

2)布袋除尘器[1]布袋除尘器是除尘系统的主体,由风机、箱体、布袋等组件构成,应用负压除尘原理,将粉尘吸附至布袋上,布袋清灰原理如图5所示,布袋架内置应用文丘里效应导流槽、随布袋膨胀的钢网活连接结构,清灰效果好,使用寿命得到有效保障。

图5 布袋清灰原理

3)吹灰管 吹灰管配合布袋除尘器使用,吹灰管在控制系统的控制下,有规律地吹打除尘滤网,可将布袋吸附的粉尘有效地反吹入料斗内。

4)出料闸门 出料闸门通常由液压推杆驱动,控制出料口的大小,进而控制料斗出料量。

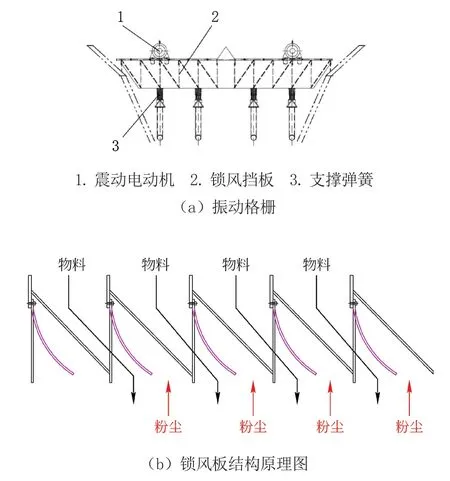

5)振动格栅 振动格栅如图6a所示,是除尘料斗的重要组成部分,格栅本身起缓冲物料、除大块,避免料斗堵塞的作用。为使物料尤其是粘性物料顺利通过格栅,格栅上部配置振动电动机,格栅下部采用弹簧支撑形式,使振动格栅形成振动筛。同时为防止粉尘的逸散,振动格栅口配置锁风挡板,锁风板结构原理如图6b所示。这种振动格栅即可满足物料顺利通过,又可有效防止粉尘逸散,可以将90%以上的扬尘封闭在料斗内部,环保效果比较理想。

图6 振动格栅与锁风板

6)接料板 接料板的作用是防止抓斗在运行过程中洒落的物料掉落到水中或砸到下放设备,当接料板中洒落的物料堆积满时,可通过钢丝绳卷扬装置或液压推杆装置将物料收集到料斗内。

7)破拱器 破拱器安装在下部斗体中,用于防止物料堆积起拱,使物料可以顺利到达料斗底部振动给料器处。

8)空气炮 物料粘度较高时,容易粘附在斗壁上,造成堵料,配置空气炮可有效缓解物料粘附,起到疏通物料的作用。

9)振动给料器 振动给料器作为料斗出料的执行元件,其性能直接影响到整机的生产率,因此,选择合适的振动给料器非常重要。

10)除尘器控制系统 除尘系统配置独立的控制系统,除尘系统的启动与抓斗在料斗上方打开动作连锁,在保证除尘效果的前提下,降低能耗。

11)空压机组 空压机组包含空压机及储气罐等,为空气炮等提供气源。

12)带式给料器 料斗出料口通常除配置振动给料器外,也可配置带式给料器,带式给料器工作原理是通过输送带输送将料斗内物料拽出;在选择带式给料器时,需考虑压在带式输送机上的物料量,如果物料易起拱,带式给料器输送带与物料间易发生打滑现象。

上述除尘料斗各组件配合使用,可有效防止粉尘逸散,振动格栅可避免格栅积料现象的发生,料斗内破拱器与空气炮的设置,可有效防止料斗内部堵料。

2.2 除尘料斗工作原理

除尘料斗的关键技术包括上部格栅防堵料、粉尘防扩散、料斗内部物料防起拱、下部出料口防堵塞等,其工作原理图见图7。

图7 除尘料斗工作原理图

除尘系统与抓斗开闭机构连锁,当抓斗打开卸料时,除尘系统随即启动,物料经过振动格栅孔落入料斗内部,粘附在格栅上的物料,在格栅振动电动机作用下也进入物料,物料落入料斗内时由于冲击产生大量粉尘,粉尘在上扬过程中90%被振动格栅锁风板阻挡,不会扩散至料斗外,含尘气体由除尘器底部进入收集,被过滤下料的粉尘经电控系统控制有吹灰管自动喷吹清灰,喷吹下料的粉尘落入料斗内部;经过滤后的无尘其他排入大气中。

料斗内物料在重力作用下落入料斗下部,物料在下降的过程中经过位于料斗内部的破拱器,可有效防止物料起拱。当物料粘度大,粘附于斗壁时,可通过空气炮对粘附于斗壁上的物料进行吹打振动,使物料顺利下落,并经振动给料器输出。物料在料斗内的输送过程如图8所示。

图8 物料在料斗内的输送过程

上述流程中,除尘器是整个除尘系统的核心元件,振动格栅、空气炮、破拱器等均是为实现物料顺利输送的辅助元件,在物料输送过程中起到关键的作用。

2.3 除尘料斗主要组件选型

1)除尘系统选型计算[2]

振动格栅上的锁风板将料斗内部形成了一个有效的密封罩,为了保证料斗内有一定的负压,必须满足料斗内进气和排气量的总平衡。其排气量Q3等于被吸入料斗内的空气量Q1和污染源气体量Q2,即Q3=Q1+Q2,但理论上计算Q1和Q2是困难的,通常情况下是按经验公式来计算料斗内的排风量。按截面风速计算排风量,此法常用于大容积密闭罩。一般吸气口设在密封罩的上口部,其计算式为

Q3=3 600Av

式中:Q为排气量,A为密闭罩截面积,v为垂直于密闭罩面的平均风速,一般取0.25~0.5 m/s。

按照计算的除尘风量,合理选配除尘器的型号及数量,同时合理布置除尘器位置,可满足除尘料斗使用要求。

示例800 t/h带斗门座起重机除尘料斗除尘器选型计算为:料斗截面积A=49 m2,排气量Q=3 600×49×(0.25~0.5)=44 100~88 200 m3/h。

除尘系统共配置9台风量为5 000 m3/h的插入式扁布袋除尘器,除尘器型号为DLMV30/10-F,采用自动脉冲反向喷吹清灰形式,过滤面积30 m2,驱动功率7.5 kW。为配合9台除尘器工作,配备一台双螺杆式空压机,供气量2.15 m3/min。

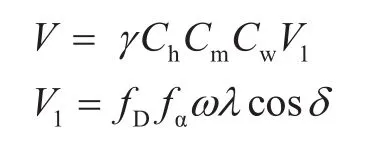

2)振动给料器选型[3]

下游接收带式输送机的宽度确定了料斗下口的宽度,即确定了振动给料器的宽度,则振动给料器的出料量主要取决于振动给料器的出料速度。振动给料器的给料量为

Q=3 600BhVρ

式中:Q为振动给料器给料量,B为振动给料器宽度,h为料层高度,与料斗门开启高度有关,V为给料器出料速度,ρ为物料堆积密度。

给料器出料速度计算公式为

式中:V1为给料器理论出料速度,γ为倾角系数,Ch为料层系数,Cm为物料系数,Cw为滑行系数,fD为与抛掷指示有关的系数,fα为与倾斜角度有关的系数,ω为振动电动机角速度,λ为振幅,δ为振动方向角。

振动给料器有专业的生产厂家提供,一般只需给定出料量要求及料斗出料口尺寸,给料器厂家就能匹配出相应的振动给料器,料斗设计单位只需设计振动给料器安装支架即可。示例800 t/h带斗门座起重机振动给料器宽度1 700 mm,双振幅5~7 mm,配备2台5.5 kW振动电动机,最大激振力2×75 000 N。

3)振动格栅选型

振动格栅的选型主要是下部支撑弹簧的选型,和上部振动电动机的选型,首先根据所设计振动格栅的质量,选择合理的支撑弹簧数量、尺寸及压缩量,在计算弹簧的有效压缩量时,需考虑格栅自重及格栅上可能堆积的物料质量。

示例800 t/h带斗门座起重机振动格栅支撑弹簧选型计算,格栅自重为15 t,物料质量为抓斗物料量16 t,支撑弹簧数量为16只,选择支撑弹簧能力为3 t,弹簧型号为YB 25×110×310 - GB/T 2089。

振动电动机的选择可按照振动格栅设计的振幅、频率计算所需的激振力,从而选择相匹配的振动电动机型号。

振动格栅孔的大小要根据物料最大粒度及物料的粘度、含水量、流动性等条件综合考虑,示例800 t/h带斗门座起重机振动格栅孔尺寸为500 mm×500 mm。

2.4 除尘料斗的设计实例

示例800 t/h带斗门座起重机装卸物料为铜粉矿,抓斗自重为8.3 t,抓斗打开尺寸为3.95 m×3.45 m,抓斗斗容为9.0 m3,物料类型为铜粉矿,物料密度为2 t/m3,物料粒度为200 μm,湿度为10%,堆积角为39°。

按照上述技术参数及物料粘度大的特点,料斗几何尺寸设计:上口尺寸为7.15 m×7.15 m,下口尺寸为1.6 m×1.58 m,料斗高为6.8 m,斗壁倾角为70.5°。

除尘料斗分为上、下2部分,上部料斗由料斗体、挡风墙、接料板,除尘器、振动格栅等组成,下部料斗由料斗体、破拱器、料斗门、振动给料器、料斗走行驱动等组成。

上部料斗斗壁内部配置12 mm厚HARDOX500耐磨衬板;料斗上方配置1 000 mm高挡风墙,在挡风墙侧面设置有活动门,便于维护人员进出料斗;料斗海侧上口处配置接料板,接料板尺寸6.4 m×4 m,接料板由2只液压缸驱动,液压缸行程为1 000 mm,最大推力为60 kN,伸缩速度为0.5 m/min;除海侧墙体外,其余各斗壁分别配置3组除尘器,3组除尘器共同配置1组独立的控制系统和1套空压机系统,配备1套1 m3储气罐;振动格栅设计在料斗上口处,距离料斗上口400 mm处,振动格栅由16只弹簧支撑,弹簧承载能力为3 t,格栅上部对角布置2台振动电动机,振动电动机型号ZGY75-3.0/4A。

下部料斗斗体采用4只Φ500车轮支撑,料斗可沿门架梁左右各移动4 300 m,料斗走行由链轮链条驱动;斗体内上方布置破拱斗,破拱斗斗口尺寸为主料斗的一半,破拱斗斗壁与主料斗平行,高度为1 200 mm;料斗中下部对称配备2只空气炮用于破拱及疏通物料,空气炮型号为GF1001-150W;同时对称配置型号为ZGY15-0.75/4A的振动电动机;在料斗出料口侧配置宽度为1 600 mm的料斗门,料斗门采用滑动式,由液压缸驱动,料斗门开闭行程为650 mm;料斗下部采用吊挂式振动给料器出料,给料器宽度为1 720 mm,前倾角为14°;振动给料器的生产率为1 000 t/h,振动电机型号VB-75556-W,最大激振力2×75 000 N;振动给料器下部与机内带式输送机连接,将物料输送至码头输送带。示例800 t/h带斗门座起重机除尘料斗整体布置方案如图9所示。

图9 除尘料斗整体布置方案

另外,料斗支撑点配置载荷传感器用于料斗称重,其与抓斗开闭机构连锁,当料斗中物料量超过抓斗容量的3倍时,不允许抓斗再往料斗中装料。

料斗采用横向移动形式,该形式可减少门座起重机在作业过程中回转机构的动作,料斗位置位于臂架系统平面内,装卸作业时,只需起升、开闭机构与变幅机构联动即可完成卸料作业,可有效降低抓斗摆动量,缩短抓斗打开等待时间,提高作业效率。

3 除尘料斗使用效果

自示例800 t/h带斗门座起重机投入使用,除尘料斗运转正常,采用振动格栅有效解决了格栅堵料问题,除尘系统使用效果良好,料斗口粉尘无明显逸散,环境含尘量≤30 mg/m3。使用效果见图10。

图10 使用效果

4 总结

本文以800 t/h带斗门座起重机除尘料斗为例,通过对除尘料斗各组成部分的功能介绍,以及主要部件的选型说明,分析研究了带斗门座起重机用除尘料斗的布置形式、选型计算依据,为除尘料斗的设计提供参考。除尘料斗既可应用于带斗门座起重机也可应用于桥式抓斗卸船机,以及其余需要除尘料斗的场合,合理选用除尘料斗各组件,尤其是振动格栅及除尘系统是设计除尘料斗的关键。