基于多任务多设备协调的炭块库无人堆垛系统研究与应用

2022-02-20杨海东郑正国高文义

杨 飞 杨海东 刘 俊 郑正国 高文义

1内蒙古霍煤鸿骏铝电有限责任公司 霍林郭勒 029200 2贵阳铝镁设计研究院有限公司 贵阳 550081 3株洲天桥起重机股份有限公司 株洲 412000 4云南神火铝业有限公司 文山 663000

0 引言

目前国内铝用炭素企业在阳极炭块仓储的智能化方面相对落后,堆垛厂房由人工驾驶桥式起重机完成炭块搬运作业,仓储信息依靠工人记录,炭块库区工作环境恶劣,工人劳动强度较大,操作机械枯燥,堆垛起重机缺乏科学合理调度,没有精确的出入库及库存数据,无法实现动态监测和炭块信息跟踪,因此,研究堆垛桥式起重机智能控制技术、调度模型,开发炭块库无人堆垛系统,对促进铝用炭素工厂向智能工厂的升级转变,减少劳动定员,提高生产管理水平,减少安全事故发生具有非常重要的意义。

1 炭块仓储

1.1 炭块仓储的智能化需求

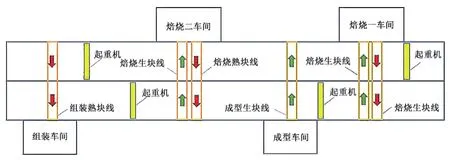

炭块库是连接生阳极和焙烧阳极的中转站,担负着铝用炭素企业成型、焙烧和组装3大工序的桥梁纽带,在炭块库车间中分布有地面输送链板设备,通过链板将炭块输送到各个车间。炭素企业炭块库车间的典型布局如图1所示。

图1 炭块库车间典型布局

生产出的炭块并非立即使用,需要在炭块库内临时存放,炭块库一般可分为2~3跨厂房,每一跨厂房配备有1~2台堆垛桥式起重机,负责库内的炭块搬运作业,堆垛桥式起重机的工作任务如图2所示。

图2 堆垛桥式起重机工作任务

目前来看,大多数铝用炭素企业炭块库中的堆垛桥式起重机自动化、智能化程度较低,缺乏科学合理的调度,经过对多家炭素企业进行调研,目前企业的炭块转运站存在一些问题:1)堆垛桥式起重机设备智能化程度不高,还需要人工驾驶,设备故障率较高;2)堆垛桥式起重机的调度仍然是人工调度模式,作业效率较低;3)炭块夹损率高,与起重机驾驶员责任心、操作技能及起重机性能密切相关;4)桥式起重机工人工作环境恶劣、操作机械枯燥,劳动强度较大;5)库房没有严格合理的区域划分,没有精确的出入库及库存数据,无法动态监测与炭块信息跟踪;6)存在搬运中炭块掉落及炭块堆垛倒塌等较大的人身安全隐患。

开发铝用阳极炭块库无人堆垛系统,实现堆垛桥式起重机的自动运行、智能调度操作,优化库存管理,对提高库房运转率意义重大,也是铝用炭素企业智能制造发展的趋势。

1.2 国内外研究现状

国外的炭块仓储及堆垛机组的无人行车技术起源于21世纪初的韩国,1998年某制铁集团由于桥式起重机操作工不满工作环境恶劣,需研发智能桥式起重机以减少操作人员。2002年,第一部无人值守桥式起重机研发成功。目前国外运作模式已为半智能状态,即作业现场已实现了无人化,堆垛机组已无需人工操作,但整个控制系统还需要人工操作,出现异常系统不能智能识别,需要靠人工识别、判断、处理,缺少整套的炭块库自动化管控系统,实现桥式起重机无人调度和仓储的智能管理。国外的理论研究也较多,He H N等[1]针对钢铁生产仓库智能化建设,完整概括了智能桥式起重机的快速自感知、精确定位、运动学模型、基于优化目标函数的夹具摆动控制、基于激光雷达的车辆识别系统、基于多智能体强化学习的桥式起重机调度方法,有很大的借鉴意义。Tasoglu G等[2]提出了一种考虑随机处理时间的无冲突岸边桥式集装箱起重机调度算法,将基于模拟退火的优化过程与参数化仿真模型相结合,解决泊位分配和码头吊车调度问题。

目前,国内炭块仓储系统及堆垛桥式起重机尚停留在人工配合设备完成简单的机械操作阶段,由桥式起重机操作员在驾驶舱中手动操作堆垛桥式起重机,实现堆垛和装卸车等各种上下块作业,生产效率低,自动化水平有待提高。在无人驾驶技术方面,国内BG的钢卷库引进了国外的技术,TG部分引进国外技术,研发都属于起步阶段。在理论研究方面,自2004年起向无人化、智能感知、最优优化等方向蓬勃发展;张灿[3]提出了一种通过划分区域建立坐标系、多轴定位等方法改进桥式起重机的准确识别和吊运状态识别方法;寇晨光[4]从生产调度的角度出发,研究订单驱动对车间生产方式的影响,以最小化机床等待时间和最小化最长完工时间为目标,采用遗传算法进行求解得到桥式起重机的最优控制方法;孙立红等[5]结合工业4.0概念,从工业互联网的角度提出了入网的智能化桥式起重机概念和待解决的问题,实现数据信息共享提高生产效率。

总体来看,除钢铁行业外,国内外关于桥式起重机无人驾驶技术及自动调度的研究集中在船舶码头集装箱装卸方面[6],在阳极炭块仓储无人化方面的研究则相对比较滞后。

按今后的发展趋势,需要一款先进可靠的智能阳极堆垛桥式起重机、地面设备及仓储管理系统。使用传感器、变频器、PLC、中央控制器及无线通讯系统,实现阳极堆垛机组的自动定位、自动夹取,自动堆垛等。机组需具有远程控制和本地控制、远程监控、车间防撞、故障报警、故障记录功能,用以实现全自动运行,行走路线自学习、自定义等。研发无人炭块仓储系统,智能优化运行模式,完成精确、快速的位置定位和堆垛,无需反复确认,节省操作时间,提高作业效率。机组重复定位精度高,可提高炭块多层堆垛的稳定性,降低安全隐患。根据仓储管理系统,智能推荐出入库位置,合理规划,提高运转率;并自动记录每一批炭块的时间和位置信息,自动生成报表,提供信息查询等实现车间的信息化管理。

1.3 炭块无人堆垛系统的特点和难题

构建炭块无人堆垛系统,实现堆垛桥式起重机的无人驾驶、智能调度,亟需解决的问题主要集中在硬件设备方面和在调度管理方面。

1.3.1 硬件设备

1)堆垛桥式起重机本体智能化改造 目前国内的堆垛桥式起重机技术发展相对滞后,企业堆垛桥式起重机大多是人工驾驶的机械模式,仅部分新建工厂的堆垛桥式起重机配备了PLC控制系统,但还是远远不能满足自动化控制和智能调度要求。

2)外购炭块卸车引导 受制于车辆型号、车厢尺寸、装卸方式、炭块规格、炭块摆放整齐度等客观因素,很难自动精准定位到炭块位置,并进行夹取作业,目前企业的卸车作业都是通过桥式起重机驾驶员+地面辅助人员协作完成,往往需要多次尝试。

3)单个炭块夹取精度 夹取精度是堆垛桥式起重机自动控制的难点之一,不仅与控制方法有关,也和机械结构设计有关,目前企业的单块作业都是通过桥式起重机驾驶员+地面辅助人员协作完成。

1.3.2 调度管理

1)任务的多样性与复杂性 炭块仓储作业中周期任务、循环任务、事件任务等多类型任务并存,需要综合调度与资源分配,实现计算实时性和服务一体化。

2)设备的多样性 炭块库中有堆垛桥式起重机、地面输送链板、装卸车辅助设备等多种多样设备,任务的调度执行既要考虑效率也要兼顾生产节拍。

3)桥式起重机调度算法优化问题 该问题本质是数学优化问题,目前桥式起重机作业的调度指令仍然需要人为操纵或预设,缺乏数学的统筹优化方法,虽然已有多篇文献给出了不同的桥式起重机调度问题优化算法,但实际应用可能远比数学建模的情景更加复杂,需要根据生产场景优化和改进。

2 堆垛桥式起重机智能化技术研究

堆垛桥式起重机智能化改造的目的使桥式起重机具备自动精准定位、大小车自动行走功能,自动接收调度系统指令,自动完成炭块搬运作业,通过无人驾驶或远程操控堆垛桥式起重机,实现桥式起重机一键自动运行和桥式起重机远程控制的目标,一台智能堆垛桥式起重机设备至少包括如下特征:自动检测装置、远程通讯模块、自动控制系统、视频监控系统、智能单夹具,如图3所示。

图3 智能堆垛桥式起重机设备的特征

1)自动检测装置 自动检测装置安装在桥式起重机上,使桥式起重机能够感知自身和环境状态,当与目标出现偏差时,能够自动调整修正。自动检测装置主要包括大小车方向定位装置、夹具起升方向定位装置、起重量检测装置、缺块漏块检测装置、断绳检测装置、夹具组夹持状态识别装置、安全防撞距离检测装置等。大部分检测装置目前都有较为成熟的产品,如精准定位可采用二维码测距传感器或激光定位器,炭块检测可采用超声波传感器,夹具状态识别可采用力学传感器或测距尺等方式,少部分检测装置在精度方面需要进一步提高,或针对炭块作业做定制设计。

2)远程通讯模块 远程通讯模块让桥式起重机在快速移动过程中仍然保持与地面控制系统稳定的通讯,通常采用工业无线,在地面设置无线接入点AP,桥式起重机设备上设置无线客户端,车间与中控室之间采用光纤传输,移动终端采用工业WiFi,如果企业已经建设了5G网络,也可以使用5G方式进行通信。

3)自动控制系统 自动控制系统使桥式起重机设备具备按照预定逻辑连贯的完成一套复杂动作的能力,例如自动行走和夹取,通过对PLC进行加装或升级,对控制逻辑进行优化,由原来的本地控制模式升级为支持远程模式,由原来的只能执行单个机构动作,升级为能执行一系列的原子操作。

4)视频监控系统 视频监控系统是无人化作业的重要安全保障措施之一,通过在桥式起重机合适的位置设置2~4个摄像头,实时拍摄夹具和作业场景画面,使维护人员能够远程实时查看桥式起重机的工作状况或操作桥式起重机。

5)智能单夹具 针对单个炭块在取出和放入时对操作精度要求较高的问题,提出一种基于激光检测、图像识别技术的智能单夹具微动平台[7],实现3自由度单夹具位置和姿态微动调整,完成单个炭块的自动精准夹取。

除了上述几点,还需要进行一些物理机械改装、轨道打磨等,以及增加必要的安全保障措施。

智能堆垛桥式起重机设备的构建,使无人堆垛系统有了基础保障,在实际生产应用中,不同的桥式起重机设备改造难度不同,新建的企业设备技术更新,能更快速地完成改造升级。

3 多任务多设备协调模型研究

多任务和多设备协调在金属冶炼、加工铸造、物流运输等行业普遍存在,是目前学术和工程领域的研究热点,在越来越广泛的领域得到了应用。在铝用阳极炭块仓储中,周期任务、循环任务、事件任务、衍生任务等多类型任务并存,这里的衍生任务,是指为了执行正常任务而自动增加的任务,例如桥式起重机设备有干扰时会增加避让任务,生块炭块下线时增加自动等待任务。针对上述特性,提出一种分级任务队列模型,通过对优先级、时序等要素的综合计算实现多任务调度,模型结构如图4所示。

图4 多任务调度模型

1)任务生成模块 负责任务的生成、有效性检测、初始化等,通过事件响应、定时触发、循环控制等生成对应类型的任务,然后推送到分级队列管理模块。

2)分级队列管理模块 管理和维护分级队列,监控任务的入队和出队。

3)多任务调度模块 根据综合计算结果,将优先级最高的任务推送到调度任务队列,进入设备调度环节。

在铝用阳极炭块仓储中堆垛桥式起重机设备、地面输送设备、装卸车设备等多设备协同工作,涉及区域路径、仓储资源、设备资源的竞争和共享。针对这一特性,提出一种基于多Agent协调和局部寻优的调度模型[8],通过多Agent的协调寻找局部最优解实现多设备调度,模型结构如图5所示。

图5 多设备调度模型

整个调度模型分为3类Agent,第一类是基础资源Agent,包括数据访问控制Agent、任务管理Agent、库位管理Agent,为调度分析提供基础支持;第二类是设备资源Agent,包括输送设备Agent、桥式起重机设备Agent,是任务的执行主体;第三类是调度协调Agent,即分析处理Agent,通过对任务目标、资源信息、设备状态的综合计算评估,得出需要执行的任务、所需的基础资源、执行的设备,下发指令调度设备执行。

多任务调度模型和多设备调度模型共同完成了任务创建、任务调度、任务执行的整个流程,实现了任务的有序调度执行,为无人堆垛系统提供了核心和大脑。

4 无人堆垛系统应用

针对炭块仓储中设备数量多、地点分散的特点,研发无人堆垛系统,其核心思想是在设备智能化升级改造的基础上,通过物联网技术打通各分散的设备及边缘终端与中央控制系统之间的网络通讯屏障,并采用科学的分析模型和调度算法,实现设备的远程控制和自动运行,最终实现无人化作业,系统总体设计架构如6图所示。

图6 系统架构图

系统划分为边缘设备层、物联网络层、融合计算层、应用操作层,向上的数据流是状态信息的传输,向下的数据流是控制指令的下发,加上贯穿整个系统的安全保障体系,形成了铝用阳极炭块库无人堆垛系统整体解决方案。边缘设备层包括智能堆垛桥式起重机设备、智能地面输送线设备、自动卸车引导系统等,通过检测装置的加装和升级改造,使设备具备自动控制的基础;物联网络层是采用工业无线、工业WiFi、光纤通信等构建的物联网,使孤立的设备和系统之间可以互通互联;融合计算层主要是桥式起重机调度和仓储管理系统,将汇聚的数据融合计算,自动控制各设备协同作业,是整个系统的核心和大脑;应用操作层主要是操作维护终端,为维护人员提供丰富的远程操作模式和展示界面;安全保障体系包括数据安全、通信安全、设备安全、人员安全等,主要通过数据加密、权限控制、异常告警、信号隔离、运动防撞、物理围栏等一系列安全措施,保障安全生产。

系统在某铝用炭素企业应用实施,取得了较好的应用效果,实现了桥式起重机作业的无人化、炭块仓储的智能管理,图7为该应用系统主界面示意图。

图7 系统主页

系统的成功应用显著减少了企业的人力成本,炭块库车间从原来的5班3倒共12人减少到5人,同时也让企业告别了纸质化办公模式,极大地提升了炭块库管理的整体水平。

5 结语

通过对堆垛桥式起重机和地面输送线等硬件设备的智能化改造,建立多任务多设备协调的调度模型,开发出炭块无人堆垛系统,解决了炭块仓储中无人桥式起重机调度、炭块自动上下线、自动装卸车等问题,实现库存数据、设备数据、作业数据的实时监控,满足了铝用炭素企业生产无人化、智能化发展的需要,降低了企业生产成本,提高了生产效率,但国内一些年限较长的炭素企业,设备陈旧,厂房设施落后,改造成本较高,制约了整个行业迈向智能化的步伐。