市域铁路站房超大超重型钢构件吊装施工技术研究

2022-02-20覃璐

覃 璐

(中铁二十五局集团 第四工程有限公司,广西 柳州 545000)

目前,市域铁路在东部沿海经济发达地区陆续开建,市域铁路作为城市各区间的纽带,将城市各区紧密联系在一起,使得市内出行更加便捷,促进了城市一体化协同发展。市域铁路车站考虑到乘客上下行的方便,大多采用侧式结构布置,站台位于线路左右两侧,从而使得整个站厅层宽度较宽,雨棚钢结构跨度较大。该类型设计对钢结构受力提出很高要求,因此使得车站钢构件尤其是横向主梁不但体积较大,而且重量也较重,增加了钢结构吊装的难度和安全风险。台州市域铁路项目部通过对现场的地形条件调查后,决定对超大超重横梁采用汽车吊双机抬吊,解决了超大超重钢构件吊装的施工难题,不但安全快速地完成了大型钢构件的吊装作业,而且缩短了作业时间,减少了对周边交通环境的影响。同时,由于吊装设备位置可灵活设置,提高了钢构件一次吊装到位的准确性,避免了构件二次移位,减少了施工措施费用。通过现场实际使用,该吊装方式在超大型钢构件安装施工中取得很好的效果。

1 工程概况

商海北街站为路中高架三层两台四线车站,包括1区、2区、3区、室外连廊一和室外连廊二共5部分。车站总长140 m,起点里程为S1DK11+755.00,终点里程为S1DK11+895.00。纵横向轴线尺寸为140 m×33.8 m=4 732 m2。共分为3层,第1层为设备管线层,层高2.1 m,第2层为站厅层,层高3.115 m,第3层为站台层,层高7.85 m(图2)。轨道梁在管道夹层上方,长度为140 m。

1区为“桥建组合”高架车站,平面投影为矩形,纵横向轴线尺寸为140 m×33.8 m,站房站台层上覆盖钢结构雨棚,雨棚纵横向轴线尺寸为140 m×33.8 m,雨棚屋面檐口高度为22.850 m。2区为附属用房,平面投影为矩形,纵横向轴线尺寸为64 m×17 m。3区为楼扶梯出入口,平面投影为矩形,纵横向轴线尺寸为56 m×6 m。室外连廊一纵横向轴线尺寸为8 m×25.4 m,室外连廊二纵横向轴线尺寸为8 m×22 m。站台雨棚柱支承在下部结构的柱顶,下部支承结构形式为钢筋混凝土框架结构。柱脚埋入站台层钢筋混凝土柱内(柱脚处钢管外设剪力钉,柱内填C40微膨胀细石混凝土),雨棚柱采用钢管混凝土柱,雨棚梁采用焊接箱型梁,雨棚撑杆采用无缝钢管,屋面板采用压型钢板与凝土组合楼板。其中,最重的屋面梁重达22 t(图1、图2)。

图1 商海北街站平面结构示意图 (单位:mm)

图2 商海北街站雨棚钢结构示意图 (单位:mm)

2 雨棚横梁吊装方案

商海北街站站台雨棚屋面梁主梁最大重量约为22 t(已考虑吊索具重量2 t),其中屋面梁长度为32.2 m,工厂加工分为2段,分段单件最大重量约为11 t。现场吊装拟采用1台100 t汽车吊,吊装屋面梁分段至站台层拼装,待屋面梁拼装完成后采用两台80 t汽车吊抬吊就位(图3)。

图3 车站横梁双机抬吊示意图 (单位:mm)

3 吊机受力验算

3.1 吊装概述

屋面梁采用两台80 t汽车吊抬吊就位,考虑到80 t吊车吊装时的实际工况,吊车吊装过程中,吊装钢构件与吊车一个支脚在同一直线时为吊车最不利受力状态,支腿2受力最大。80 t汽车吊自重为G1=50 t,吊车配重G2=0 t,吊具重(钢构件+钢丝绳)Q=2.9 t,单台吊车承受最重构件重量为22/2=11 t,支腿全伸尺寸为6.2 m×7.6 m(图4)。

图4 80 t汽车吊起吊示意图 (单位:m)

3.2 支腿压力计算

3.2.1 汽车吊整机自重

80 t汽车吊整机自重为G=50 t。

3.2.2 腿最大压力

钢结构构件重 13.9 t(含 2.9 t吊具重量)。考虑动载荷时汽车吊起吊重量 Q=13.9×1.4=19.46 t(动载系数取为1.4)。吊装对 x、y轴的力矩:

3.2.3 80 t汽车吊支腿压力分散处理

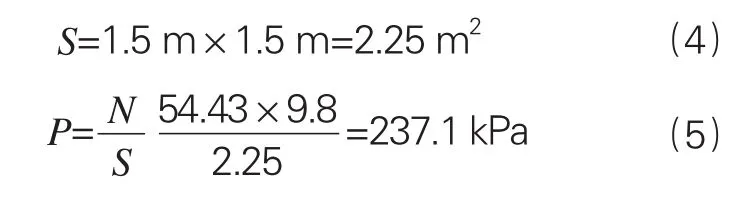

80 t汽车吊支腿底座尺寸为0.6 m×0.6 m,支腿下方路基板尺寸为1.5 m×1.5 m,则地面应力扩散面积如下:

由此算得支腿2位置地基承载力不小于237.1 kPa。由于吊车支腿位置处于市内交通主干道路面上,该处地基承载力设计值为350 kPa,因此吊车支腿受力满足要求。

3.3 钢丝绳验算

钢丝绳主要有钢丝拧成的股缠绕而成,中间含有钢芯,其规格有6×19、6×37和6×61等(6代表由6股缠绕而成,19、37、61代表每股包含的钢丝根数)。每股钢丝数量越少则钢丝绳弯曲度越低,本身较硬,多用于缆风绳等,反之则代表钢丝绳弯曲度较高,绳体较软,多用于起重索。

根据相关规定[1],单根钢丝绳最大容许应力应满足下式要求:

表1 钢丝绳安全系数K

钢梁构件重量分布在20~25 t时,钢丝绳选用按最大重量25 t考虑,考虑4个吊点,以钢丝绳与水平面最大夹角为最不利状况(钢丝绳与水平夹角呈60°),钢丝绳选型计算如下:每根钢丝绳承重25/(4×sin60°)=7.2 t,即70.7 kN计,通过参考《重要用途钢丝绳》(GB 8918—2006)规范,选用规格为6×37-1 870 MPa的φ30 mm的纤维芯钢丝绳。则Sg=0.82×555÷6=75.9 kN>70.7 kN,满足要求。

4 钢结构主要施工工艺及注意事项

4.1 钢构件栓接

本工程所采用的摩擦型高强螺栓,相邻构件之间接触范围需在工厂进行喷砂处理,确保其摩擦面抗滑移系数满足要求(连接构件为Q235B级钢材时,系数≥0.45;连接构件为Q345B级钢材时,系数≥0.5)。在安装前必须清理接触面的污渍、铁销等杂物,接触面若有浮锈或油污,先清理后保持干燥状态,对周边的铁刺、焊伤等需由专业人员进行打磨处理,防止其对接触面造成损伤。雨天严禁作业,雨后需及时对摩擦面的水进行清理并烘干,干燥后方能进行作业。高强螺栓进场后必须对其进行抽检,合格后方可用于现场施工。其外形系数、受力性能需由专门的试验检测机构进行检测,螺栓扭矩系数符合相关规定后方可使用[2]:①钢梁安装时部分高强螺栓穿入螺栓孔固定。②高强螺栓逐步插入螺栓孔,然后对螺栓进行初拧,其初拧轴力值为最终值的1/2~2/3。③螺栓终拧顺序为由中间至四周,终拧值与标准预拉力值偏差为±10%。终拧可采用电动扳手进行,其端部梅花头被拧掉即可结束。④上述作业完毕后,需采用专用锤逐个检查,当螺栓存在漏拧或欠拧情况时可二次补拧,当有超拧情况时必须对螺栓进行更换。对已检查合格的螺栓做好标记,防止后续作业混淆。

4.2 钢构件焊接

本工程焊接主要是钢梁与柱、主梁与次梁节点焊接。Q345与Q345钢间焊接采用二氧化碳气体保护焊。先对构件进行定位焊接,调整满足精度要求后,对其进行正式焊接。焊接顺序需先中间后两边,逐节逐条推进进行。焊接单根构件时,需由一端向另一端进行,减少其应力对焊接的影响。

定位焊与正式焊所用材料及工艺必须相同,当构件钢板大于25 mm时,需对焊件面进行预热处理,预热温度为80~120 ℃,预热范围为焊缝两侧,宽度为50~80 mm。同一位置定位焊件和正式焊接必须由同一名焊工进行。

4.3 钢构件涂装

本工程涂装采用滚涂的方式进行施工。为了保证油漆的涂装质量,对施焊部位进行底漆涂装前,先用钢丝刷除锈,打磨光亮再用细砂纸打磨除尘,以免有灰尘、杂质等影响油漆质量;对于油漆被破坏已生锈的部位需补涂时,先用钢丝刷除锈,再用细砂纸打磨除尘,然后用软皮砂轮机将破损的边缘部位打磨成坡口,以便于各层油漆更好地黏结;已经做完底漆的所有构件在做中间漆之前都要经细砂纸打磨除尘后才能进行中间漆的涂装;对于隐蔽部位,在大面积涂装前先用漆刷预涂装,以保证隐蔽部位不漏涂装。

4.4 屋面压型板安装

压型钢板铺设前,需将钢梁面处的垃圾、水渍、油污等清理干净,当板材产生变形时,应在专用胎具或卡具上进行校正,板面翘曲与钢梁顶面的间隙应控制在1 mm以内。压型板铺设时需严格按照图纸进行,板材安装前需在钢梁上做好板材位置标记,对板材的位置、朝向等确认无误后方可进行下一步施工。施工人员在铺设板材时必须穿含钢片底的胶鞋,防止板材对施工人员脚底产生穿刺,同时避免保护板材涂层被破坏。根据图纸,在钢梁上进行栓钉的定位, 然后进行栓钉焊接。焊接每一片钢承板两侧沟底需以16 mm直径的熔焊与钢梁固定,焊点的平均最大间距不得大于图纸要求。焊接材料应穿透钢承板并与钢梁材料有良好的熔接。如果采用穿透式剪力钉直接透过钢承板植焊于钢梁上,则剪力钉可以取代上述的熔焊工作。

5 安全保证措施

(1)起重司机必须经过培训并持有效驾驶证及起重吊装特种作业证,必须对所有吊装人员进行培训及考试,并对其进行书面安全技术交底,签字后留档保存。

(2)吊装前需安排专职安全员对吊装设备、卡具、钢丝绳等进行检查,检查合格后方可进行下一步作业。当发现设备及工具存在变形或开裂时,必须对其进行更换,当发现螺栓松动或卡具不正常脱落时,必须由专门修理人员进行更换维修。设备运行及保养需做好相关记录,当出现运转不畅时需停机检查。吊装前必须进行试吊,经项目部及监理单位同意后方可进行正式吊装。

(3)吊装区域必须进行封闭,安排专职人员进行监控。起重机工作时,起重臂杆旋转半径范围内,严禁站人或通过[3]。

(4)双机吊装时,需根据吊机的起重能力对起吊重量进行合理分配,起吊总重量不得超过双机总起重量的75%。吊装时必须安排专人进行统一指挥,两台吊机步调一致,同时确保吊钩及滑车组等处于合理状态[4]。

6 质量保证措施

(1)钢结构在厂家进行加工时,安排专职人员驻厂进行检查,确保钢结构构件尺寸及材料符合有关规定,钢构件制作过程中检查资料实时保存,确保质量可控。

(2)钢梁吊装、校正时安排测量人员在站台上用全站仪测出钢梁端部的垂直于地面的点,然后在钢梁上绑线坠,控制梁端偏差,同时使用水准仪测量出梁端标高(塔尺顶住钢梁底部)。

(3)高强螺栓连接在施工前应对连接副实物和摩擦面进行检验和复检,合格后才能进入安装施工。安装时严格控制高强螺栓长度,避免由于以长代短或以短代长而造成强度不够、螺栓混乱的情况。终拧结束后,要保证有2~3个丝扣露在螺母外圈。

(4)项目部需安排专人监督与检查焊工严格按工艺文件要求进行焊接施工,打底焊时监控好底层焊道的宽度与厚度。所有焊缝冷却至室温后必须进行100%的目测检验。

7 结语

通过对商海北街车站超大超重横梁钢构件采用汽车吊双机抬吊,很好地解决了超大超重钢构件吊装的施工难题,不但安全快速地完成了大型钢构件的吊装作业,而且缩短了作业时间,减少了对周边交通环境的影响。同时,由于吊装设备位置可灵活设置,提高了钢构件一次吊装到位的准确性,避免了构件二次移位,减少了施工费用。通过现场实际使用,该吊装方式在超大型钢构件安装施工中取得很好的效果,可为类似工程施工提供借鉴。