小型电动车车身智造柔性产线关键技术及装备开发

2022-02-20李冬艳

谢 宁,李冬艳,代 巍

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

0 前言

在当前新一代信息技术和制造技术深度融合发展的时代背景下,制造业的生产制造方式已经发生了深刻的变革,制造业的发展正处于战略关键时期。在先进制造业发展的新机遇下,世界各主要工业国家相继提出新的国家制造业发展策略,如德国的“工业4.0”、美国的“先进制造业国家战略计划”、英国的“工业2050战略”等,虽然这些计划提出的背景的内容有所不同,但是其共同目的之一都是通过智能制造技术,在物理信息和数字信息的层面上进行融合,以推进驱动整个制造业的智能化发展,成为先进生产制造工业的创造者和供应者。

与此同时,为了推动中国从制造业大国向制造业强国的转变,我国于2015年出台了向制造强国推进的国家战略,其中“推进信息化与工业化深度融合”[1]作为“中国制造2025”发布的九大战略任务之一,明确提出了建立具有深度感知、智慧决策、自动执行功能的智能制造装备以及智能化生产线的要求。为了推进制造过程智能化,满足用户快速更新迭代的需求,建立数字化生产线/生产车间,推动制造自动化和柔性化是关键[2]。为了促进互联网、大数据、人工智能等新一代信息技术与制造业的深度融合,提升汽车企业智能制造水平,融合物联网信息,采用新工艺、新工装、新技术,深化智能制造的水平。

为实现传统车企制造业向智能制造的转型升级,本文提出小型电动车柔性车身智造产线关键技术及装备开发,包括3种创新的柔性产线布局设计、车身焊点的融合新工艺制造技术及在汽车制造领域应用全球小型电动车(Global Small Electric Vehicle,GSEV)车身混流柔性生产技术。生产布局设计节约了场地面积和设备投入,减少生产投入。车身焊点的融合新工艺制造技术提升了焊接质量,实现了焊点质量实时控制。全球小型电动车GSEV 车身混流柔性生产技术,打造了一条以融合现代智能传感技术、网络技术、自动化技术、信息化技术物联网跨界等先进技术为基础的数字化智慧生产线。

1 柔性产线创新布局

生产线布局是工业工程和物流工程领域一项核心内容[3],生产线布局按照精益生产相关要求对生产系统中各生产模块进行合理的组合,解决各设备和各区域之间的位置关系问题,使生产效率达到最优。柔性产线指由加工中心或柔性生产单元组成,能够实现多种产品共线生产的生产线,自动化程度高,生产灵活。

柔性产线通常会借助工业机器人代替人工完成生产流程,包括车身打孔、车身铆接、车身滚边、车身螺柱焊、车身涂胶及车身焊接等。合理设计产线布局可以提升车身的生产效率,降低制造成本。

1.1 产线布局特点

在车身生产线方案规划上,基于3D产线设计方法、机器人产线仿真软件ROBOGUIDE的仿真虚拟方法,同步设计并虚拟验证等一套数字化设计车身产线的方法,让隐性的价值显性化,创建柔性程度高(所有车型共用一套滑撬)、制造节拍高、节约占地空间的新型产线布局模式。

侧围区域在很大程度上决定了车型的外观,在开发新车型时需要重新设计侧围总成,这意味着侧围总成生产线需要较高的柔性。本文提出创建了一种柔性程度高、制造节拍高、占地空间低的新型产线布局方法,核心部分包含侧围无工装式抓焊布局设计、侧围与顶盖的新连接方式、复层式主夹具工位规划布局。

焊接工装是一套柔性的焊接固定、压紧、定位的夹具,无工装式焊接能够直接在无工装定位的情况下进行焊接生产[4]。图1为侧围无工装式抓焊设计的创新性布局,对侧围生产总成进行布局优化,使得整条侧围线减少了50%的工装设备,节约占地面积44.3%(约380 m2),节约设备投资成本共计1 073.6 万元。

图1 侧围无工装抓焊设计

图2为顶梁与侧围总成接头结构的创新优化,节省了一条顶盖分拼生产线,节约设备投入225 万元,节约场地投入300 m2。

图2 顶梁与侧围总成优化设计

机器人抓手的切换通过切换抓手上的特定部件实现不同车型的抓手共用,对于工装夹具和抓手,通过复层抓手存放架或空中输送平台等方式存放。将主夹具工位规划设计成复层钢平台式布局,可节约线外工装夹具存放场地67 m2,同时以侧框式抓手代替丰田汽车公司全球制造系统(Global Body Line,GBL)内置式主夹具,对白车身 Y 向控制尺寸有较大提升。

1.2 应用价值

新型产线布局模式让隐性的价值显性化,创建柔性程度高(所有车型共用一套滑撬)、制造节拍高、节约占地空间的新型产线布局模式。该方法的创新,实现工艺布局模式优于自动化专线模式,在一次性投资方面,可节约747 m2场地投入、节约一次性设备投资1 298万元,合计降低10%的开发成本;在运行收益方面:减少人员3名/单班次、减少车型切换时间720 h/a,合计每年带来制造运行成本收益共计1 290万元/a。

2 产线融合新工艺制造技术

白车身作为汽车重要部件[5],由数百个薄板冲压零件通过电阻点焊的方式连接。电阻焊技术是指将待焊接零件连接在两个电极之间,电流熔炼零部件实现白车身融合的技术。当电流经过零部件的时候会使焊接部位附近产生热量,从而融化两个零部件将其牢固地结合在一起。电阻点焊中焊接电流是十分重要的焊接参数,直接影响焊接接头的质量,探究焊点焊接方法及对焊点质量控制方法对汽车安全具非常重要的意义。

2.1 磁场辅助与阶跃脉脉冲电流调制的电阻焊点方法

在电阻焊接中,焊接压力与焊接热量不匹配时会导致溶核金属液体的喷出,产生飞溅现象。本文产线使用了一种外加磁场辅助与阶跃脉脉冲电流调制的电阻点焊新方法,如图3所示,实现高强钢点焊熔核特征精细调控,降低了焊接飞溅率,焊点接头提高韧性20%~25%,有效降低接头界面断裂风险。

图3 调整实时电流,电阻前后变化

2.2 点焊质量自适应控制

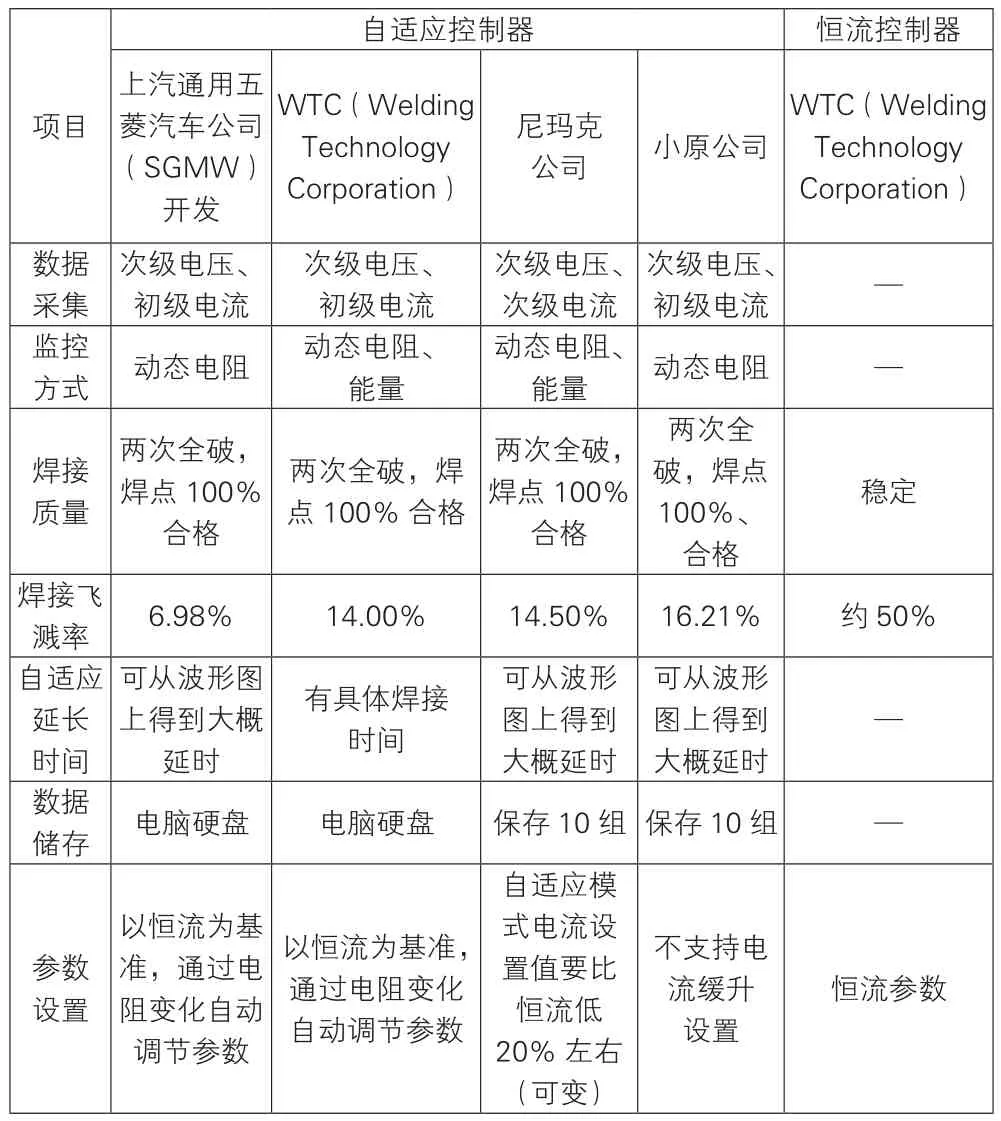

产线通过结合多传感信息融合点焊质量评价方法,实现了点焊质量实时精确评价,飞溅识别精度达到98%。同时,开发了点焊质量自适应控制技术与装备,实现焊接工艺参数的快速精确控制,提升高强钢焊点一致性。将上汽通用五菱汽车公司(SGMW)开发的控制器与美国WTC(Welding Technology Corporation)公司、尼玛克公司和小原公司开发的多种控制器的焊接效果进行对比(见表1)。

表1 自适应焊接效果分析

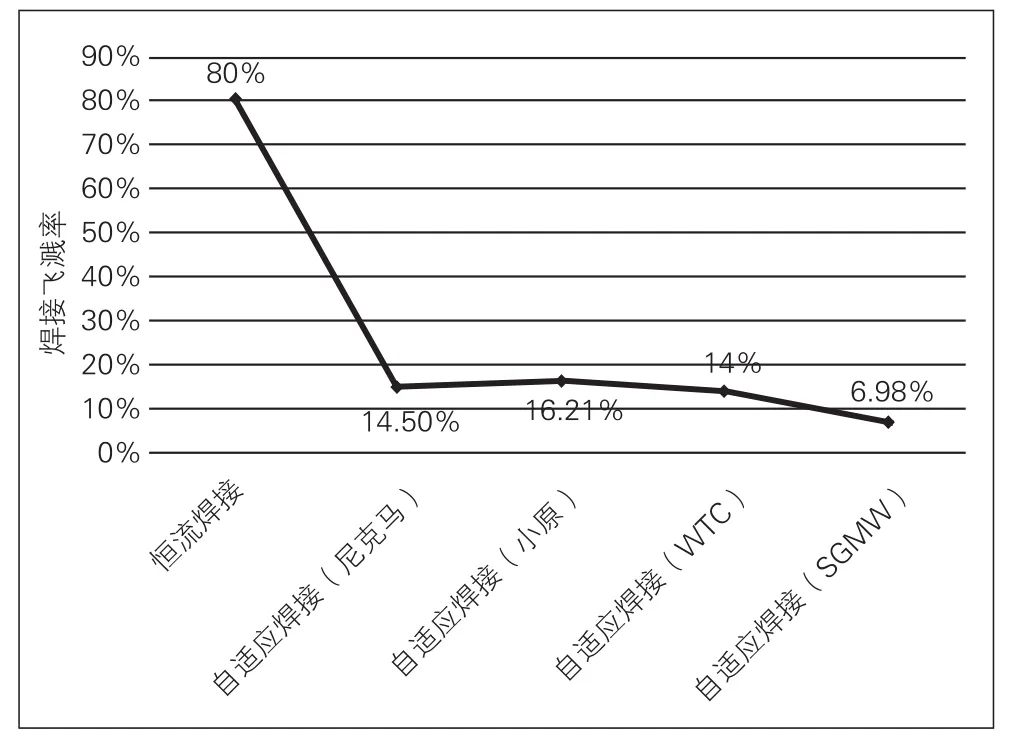

由上汽通用五菱汽车公司(SGMW)开发的自适应点焊控制器可在线监测焊接情况和焊接质量,实时调整焊接参数,使点焊质量波动幅度降低65%,飞溅率降低50%以上。焊接飞溅改善情况如图4所示,可以看出SGMW自适应焊接对焊接飞溅控制效果良好,有效提高了车身焊接的质量。

图4 飞溅改善对比

2.3 应用价值

产线使用的外加磁场辅助与阶跃脉脉冲电流调制的电阻点焊新方法、多传感信息融合点焊质量评价方法,结合电阻点焊新方案及新的质量评价方法,开发低飞溅点焊自适应控制技术与装备,取得了突破性进展,将白车身焊接飞溅率从80%降低到17%以下。

3 产线大数据采集分析系统

工业大数据采集分析系统对建立数字化工厂非常重要,是利用统计学分析技术、机器学习技术、信号处理技术等技术手段[6],结合业务知识对工业过程中产生的数据进行处理、计算、分析并提取其中有价值的信息、规律的过程。

3.1 数据采集系统特点

针对常规柔性线生产及运行维护中车型多、节拍高、质量要求高、故障排查时间长、过程控制难大、工位生产效率不均衡、关键工艺执行效果缺乏反馈等痛点,在GSEV车身线开发产线大数据采集分析系统。通过产线实时运行动态地图,通过虚拟画面,实时同步PLC系统数据,将画面按照产线设备实物位置同比例开发为物理地图,动态显示产线状态,实时快速响应,打通车身产线设备间的信息孤岛,实现“人、机、料、法、环”一体化信息系统管理。该系统的特点包括质量参数采集分析及追溯,将焊接时长、车身代码、工位过站记录、质量凿检进行绑定,可以对过线信息进行追溯和查询,精准排查质量问题;对关键工位机器人焊机数据自动采集分析,建立焊接质量评价标准,及时发现并避免质量问题。自动采集、精准拆解停线数据及发现瓶颈,自动记录和具体分解到物料、空满位、缺件、设备、质量、人员操作等。

在新能源焊接线首次创新建立智慧大数据自动采集分析系统。数据采集部分从来源上主要分为7个部分,数据来源包括设备动作及工位节拍时间、人员操作时间、停线原因分解、车型配置信息、设备特有属性、系统报警、设备点检信息人工样板及执行反馈输入。大部分数据由PLC系统自动采集,部分由人工使用模板采集。数据分析部分从功能上主要分为五大模块:产线实时运行状态动态地图、工艺节拍线平衡分析、生产综合效率分析、生产信息及质量追溯、设备健康状态分析。分析系统可通过数据自动分析出设备与人工动作循环时间、设备开动率、动作信息和健康状态、生产线运行状态等信息。

3.2 应用价值

通过建立产线大数据采集分析系统,产线故障率相比同类型柔性线大幅降低,故障率由达128次/a,时长为821 min/a,降低到频次降至3次/a,时长降至18 min/年;网络故障较同类型柔性焊接线降低116%,生产效率由88%左右稳定提升至92%(新增2台车/h)。

4 结论

针对全球小型电动车GSEV 车身混流柔性生产技术在制造领域中存在的产品柔性差、节拍低、生产模式效率低、焊点质量强度较差、车身生产过程质量追溯性差等核心难点,本文提出通过创新产线布局仿真设计,融合新型技术焊接工艺,打造以融合现代智能传感技术、网络技术、自动化技术、信息化技术物联网跨界等先进技术为基础的数字化智慧生产线,以提高电动车车身制造质量与成产效率。