海上C-AICD+抑制体智能控水技术研究与应用

2022-02-20孙龙波刘贤玉邓华根谢茂成

孙龙波,肖 波,刘贤玉,邓华根,谢茂成

(1.中海石油(中国)有限公司湛江分公司,广东湛江 524057;2.中海油能源发展股份有限公司工程技术湛江分公司,广东湛江 524057)

水平井由于具有提高泄油面积、减少钻井数、提高产能等诸多优点,广泛应用于我国海上浅水和深水油田开发[1-3]。但对于边/底水油藏而言,水平井在开发生产过程中油水界面逐年抬升,产液剖面很难均衡,一些不合理的生产制度有时甚至会造成局部水锥[4,5],控水作业困难,导致油田采收率急剧下降,严重制约了海上油气田稳定高效的开发,影响了油田生产的综合效益。

针对海上边/底水油藏而言,采用合理高效的控水技术是保障油田稳定高产的关键[6]。常用的变密度筛管控水、中心管控水、ICD 筛管控水以及AICD 筛管控水技术[7-9]都不能在油田生产全过程高效控水,控水能力有限,不能有效解决边底水油藏控水的突出问题。为了解决该问题,引入C-AICD+轻质抑制体智能控水技术,无需使用封隔器就能实现分段控水,可实现全周期井筒产油最大化,在涠洲A 油田进行了现场应用,作业顺利,取得满意的稳油控水效果。

1 C-AICD+抑制体智能控水工艺

1.1 工艺原理

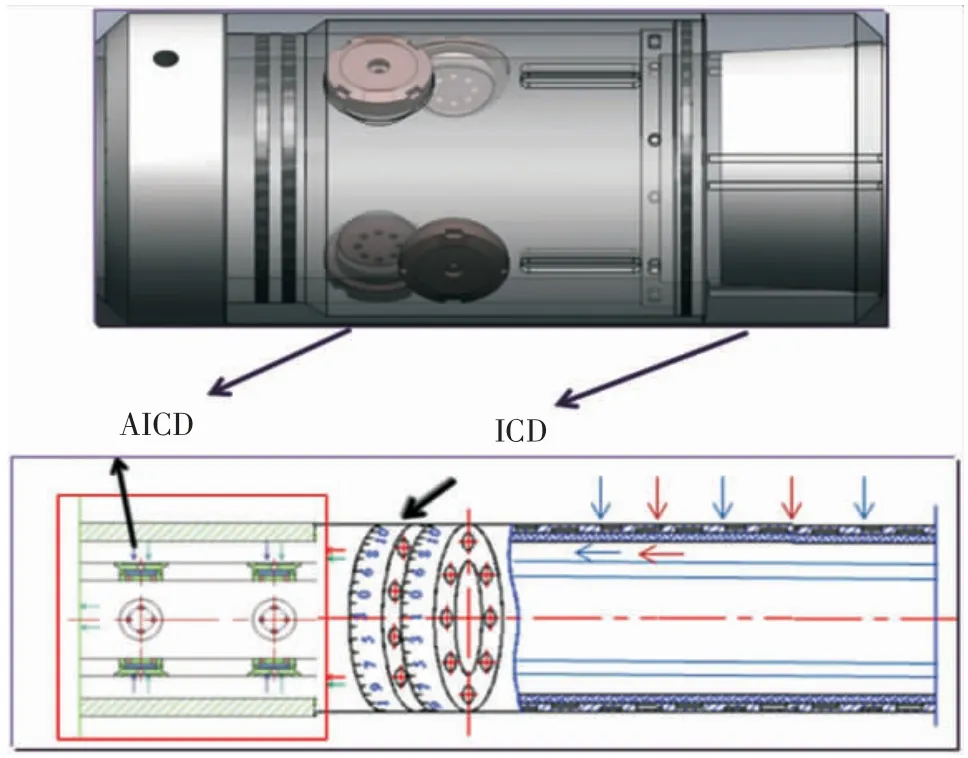

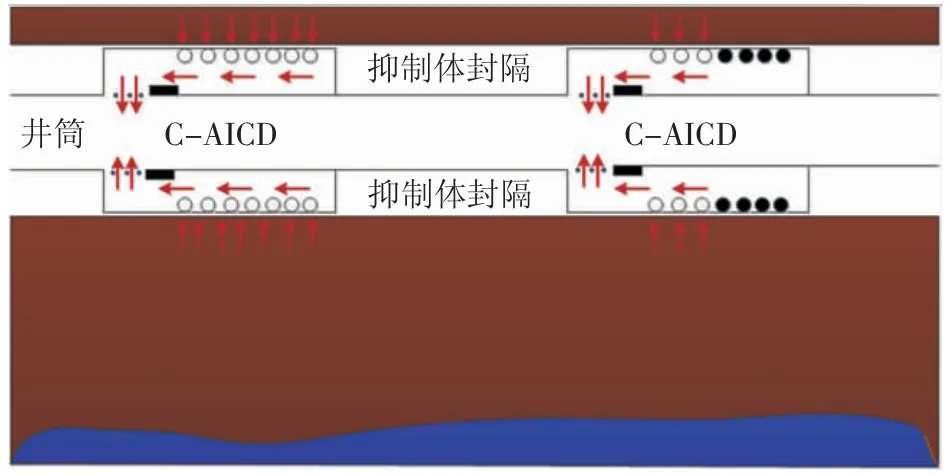

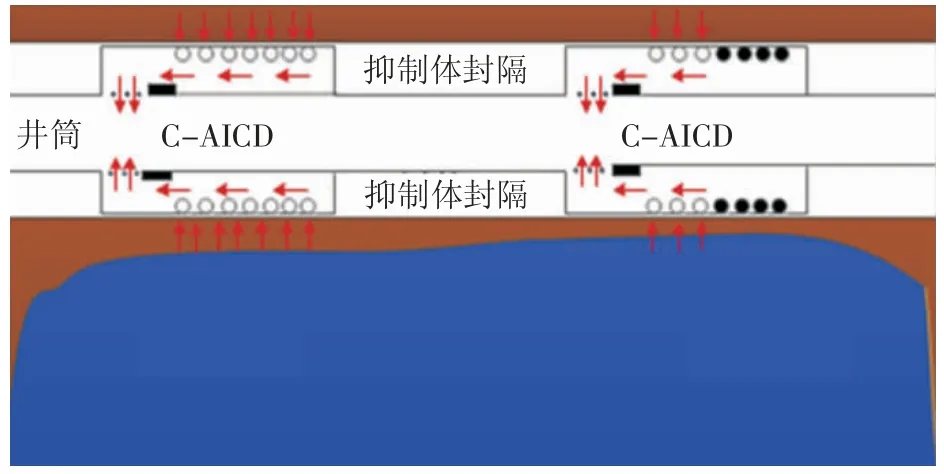

传统的ICD[7]为被动限流装置,通过增加附加压降来限制流量,其限流能力是固定的,存在生产后期油井见水后不能自动调整的缺点;传统的AICD[8,9]通过流体黏度的变化来调节阀门的开度,高黏度流体阀门开启程度大,低黏度流体开启阀门开度小,进而实现畅水限油的目的,但在生产初期未见水前,限流效果较差,不能平衡油水界面,两种方法都无法满足生产全过程控水的要求。C-AICD 作为一种复合型控水装置[10,11](见图1),充分融合AICD 与ICD 的优势,复合筛管在生产早期可通过ICD 平衡油水界面,后期通过AICD 抑制高含水层段(见图2、图3),可实现“早期限流,后期抑水”的目的。

图1 复合控水筛管C-AICD 结构示意图

图2 C-AICD 早期控水示意图

图3 C-AICD 后期控水示意图

传统的控水方式常常要结合常规封隔器,根据地质条件的不同分段控水,而C-AICD+抑制体智能控水技术通过抑制体充填环空,实现连续封隔,防止环空窜流,细化控水单元,实现了全井段的精细调控;同时抑制体可挤注裂缝,抑制优势通道,防止裂缝水窜,降低局部突进。能够有效杜绝常规封隔器只能建立有限封隔仓,无法应对多段非均质地层,封隔仓内物性差异大,环空窜流,不能有效平衡产液剖面等问题。

1.2 管柱组合

C-AICD+抑制体智能控水防砂工艺外管柱(自下而上)为浮鞋+变扣+盲管短节+MTB82 防液锁密封筒+C-AICD 控水筛管+盲管+MTC101 密封筒+FS152-101封隔器+服务工具+钻杆;内管柱结构(自下而上)为定位到密封环+密封杆+上短节+无接箍冲管+无接箍冲管短节。

2 主要工具及材料

2.1 抑制体

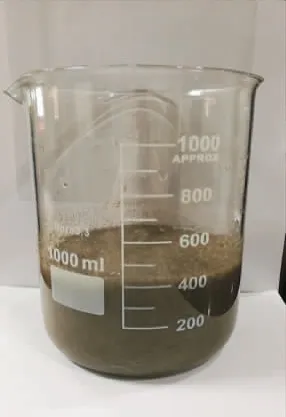

抑制体为一种SE-C005 SCOP 聚合物(见图4,表1),粒径范围在212~1 180 μm,清洁无杂质,对地层无污染,可用于H2S/CO2环境,圆度、球度以及堆积渗透率高,具有亲油疏水特性,充填到需要控水的井段,能够有效提高调流控水精度,实现无限级控水,且无需下入封隔器分段控水,大大减小管柱下入风险。在水平段调流控水筛管与井壁之间的环空充填聚合物抑制剂,在井筒中产生各向同性的流动阻力,其亲油疏水特性,抑制了边底突进并保持较高的原油通过能力,且抑制体强度高,避免了地层挤压破碎导致渗透率下降。

表1 新型聚合物抑制体性能参数

图4 新型聚合物抑制体

2.2 C-AICD 复合筛管

所使用的C-AICD 复合筛管直径为101.6 mm,材质为1Cr-L80,滤网材质为ss316,扣型为LTC。防砂精度为120 μm,根据储层的非均质性和控水要求,使用的复合筛管有2 孔、3 孔、4 孔以及6 孔。其结构分为内流控制部分和过滤部分,内流控制部分由AICD 和ICD组合而成,能够实现自动控水。

2.3 FS152-101 封隔器

FS152-101 封隔器为管内投球式液压坐封,坐封压力8.274~15.168 MPa,压力等级为34.474 MPa,温度等级为180 ℃。通过投入32 mm 坐封球,利用固井泵送球到位后逐步打压至坐封压力,稳压15 min 剪切销钉,坐封封隔器;关闭万能防喷器,环空加压,验封封隔器。

2.4 密封杆

密封杆材质为35CrMo,长度为2 850 mm,其接于筛管下端和防砂管柱一起下入井内至插入密封筒后,通过管柱的长度以及锁紧套判断,验证密封杆插入密封筒内,密封原理为硫化环密封。

2.5 其他工具

其他工具主要有:浮鞋、磨铣延伸筒、S101A 型充填滑套、K114 型快速接头、MTB82 防液锁密封筒、SF73A 型防抽吸阀以及DWA73 型定位工具等。

3 施工步骤

(1)下防砂管柱。下入防砂管柱,下入最后一根101.6 mm NU 盲管,测上提下放悬重,用卡瓦座于井口,在盲管母扣上安装通孔护丝,安装下冲管工作台,更换吊卡;下入内服务管柱,测冲管上提下放悬重,连接试插入冲管,下放密封杆至底部防液锁密封筒内,下压2 t 试探到位后,拆甩试插入冲管并根据井口方入调配冲管长度,确保插入到位,并连接充填工具总成,打通浮鞋。

(2)正替完井液。下到位后,先用软管将钻具内灌满完井液,再接顶驱上提管柱至中和点坐卡瓦,小排量正循环完井液打通,循环正常后,接循环头用泥浆泵替入完井液,将整个井筒替成完井液,控制排量不超过0.5 m3/min,洗井压力不超过3.447 MPa,循环期间更换长吊环。记录排量和压力,泥浆工程师计算替入量并观察返出情况,返出干净完井液后即可停泵。

(3)防砂管线试压。地面防砂准备打砂主管线、泥浆泵相关管线、方井口、返出至沉砂池等管线,设置防砂泵出口的安全阀压力为20.684 MPa,防砂泵试运转并用海水清扫干净防砂管线,然后打入完井液走方井口及打砂主管线通水,观察返出持续清洁后对流程试压;试压2.068 MPa×5 min,27.579 MPa×15 min,试压合格后,校正相关电子传输设备参数。

(4)坐封封隔器。投32 mm 钢球等待20 min,泥浆泵泵送坐封球(泵速控制在0.16 m3/min)至钻杆升压,起压后迅速停泵,避免撞击球座;正打压3.447 MPa×1 min 稳压;继续打压至8.274 MPa×5 min;继续打压12.411 MPa×5 min;继续打压至17.926 MPa×10 min,泄压至0;泵送球时,严格控制顶替排量在0.6 m3/min以内,避免压力突升。观察坐封压力是否平稳,压力若有波动则加长稳压时间。

(5)验挂、丢手、验封。在坐封位置做标记“Z”,下压10 t,过提10 t,管柱不移动则判断坐挂成功;下放工具悬重至管柱中和点,正转15~20 圈实施机械丢手,上提管柱判断丢手;上提管柱0.5 m,灌满环空后,关闸板防喷器,环空加压3.447 MPa×1 min,继续升压至6.895 MPa×10 min 验封,稳压合格后缓慢泄压。

(6)标记充填位置,反循环测试。验封合格后,继续上提工具0.5 m,至负荷显示,然后继续上提至负荷下降,下压10 t 定位,并标记充填位置“CT”;从充填位置“CT”上提1.9 m 标记反洗位置“FX”,并在反循环位置,进行反循环测试,排量1、2、3、4 以及5 BPM 下,循环时间2~3 min,记录循环压力。

(7)充填摩阻及漏失测试,砾石充填作业。在充填位置进行充填通道摩阻测试和漏失,防喷器处于打开状态,测试不同排量下的循环压力和漏失量;在充填位置,返出经高架槽回泥浆池,经过对比泵排量和相应的返出排量,确定地层的漏失量,根据循环测试结果选择充填排量;选择合理充填排量,转入充填作业。充填过程中泥浆工程师连续监测返出情况,前期返出经高架槽回泥浆池计量,专人监测返出是否含有抑制体。

(8)反洗井。当充填排量降至1 BPM,泵压达到7 MPa,停止加抑制体、停泵,地面管线倒成反循环流程,保持防喷器关闭,开泵,迅速上提管柱至“FX”,用泥浆池1.03 g/cm3充填液反循环冲砂(排量1 300 L/min)至出口干净无抑制体,返出回沉砂池。

(9)上提管柱起出服务工具,观察悬重并随时补充工作液,保持井筒液体高度。

4 技术关键

(1)采用密度与油层钻开泥浆相同密度盐水作为携砂液体,设计充填砂选择抑制体体积密度0.61 g/cm3,设计砂比4%。

(2)以C-AICD 筛管内外压差为基准,计算初始充填排量,充填期间控制充填泵压低于循环测试允许最大漏失压力,当施工压力超过该压力限制时,采取阶梯缓慢降排量,保证泵压低于该临界值,直至排量降至150 L/min;当流量降到150 L/min 时,立即启动反循环洗井程序,如果地层漏失严重,循环测试返回流量小于150 L/min,则考虑堵漏措施。

(3)充填作业中要保证足够的充填液供应,反循环期间要将管柱迅速提至反循环位置,期间要根据指令导好阀门,随时观察压力及返出情况,各服务商要保持沟通,密切配合,不得随意脱岗;管柱的整个下入过程中,要操作平稳,严禁猛提猛放,锁死转盘及顶驱,防止封隔器意外脱手。

5 现场应用

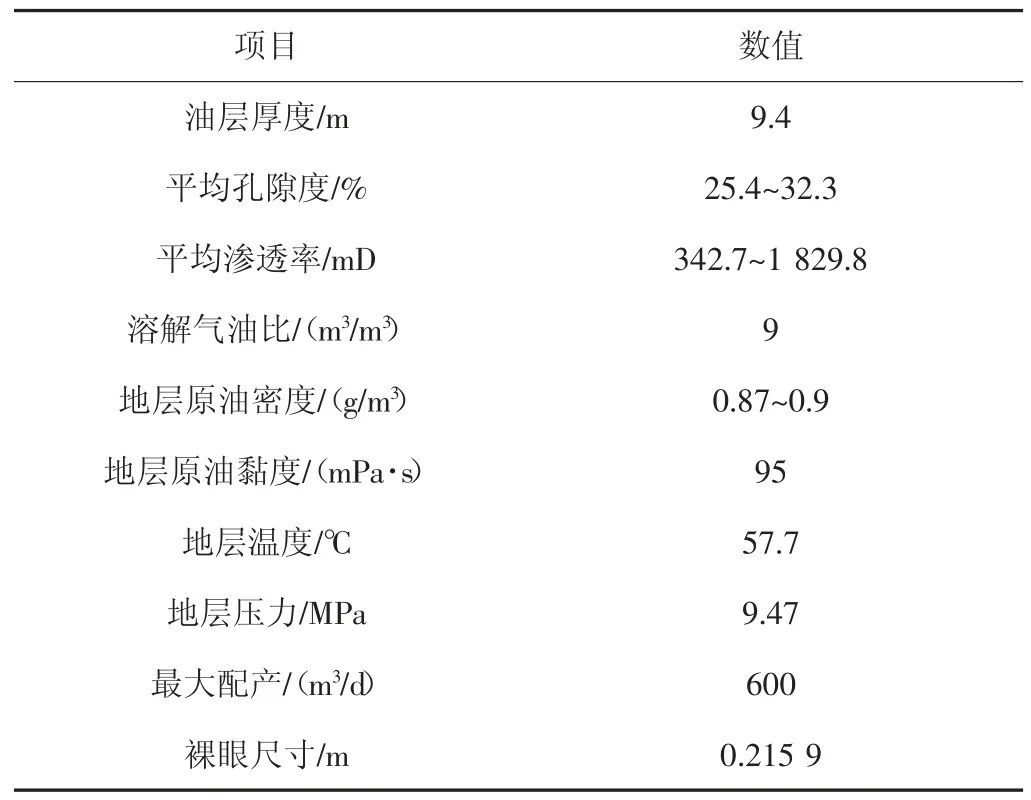

涠洲A 油田开发层位位于浅层角二段地层,油藏类型为构造加断层,属于强底水油藏,埋深浅,岩性疏松,泥质含量高。某井(参数见表2)为部署在构造高部位一口水平采油井,开采过程中容易引起底水突破,根部和趾部最易发生水淹。结合该油田的生产经验,该井控水难度大,常规的ICD、AICD 应用效果较差,无法满足生产全过程的控水需求,考虑使用C-AICD+抑制体智能控水技术,根据相应层段设计相应筛管孔密来降低底水锥进的风险,实现生产过程中的智能控水。

表2 涠洲A 油田某井基础参数

5.1 C-AICD 完井生产管柱设计

基于前期油藏测井解释以及射孔数据,根据地层渗透率大小以及油水饱和度等参数进行相应层段划分,对完井管柱进行相应优化。

以该井为例,高风险段控水设计:前段2 458~2 496 m、中前段2 543~2 613 m,为低伽马,钻速高风险段,需要强力压制,C-AICD 复合筛管设置为2 孔;2 496~2 543 m,属于次高钻速风险段,需重点关注和适当压制,设置为3 孔;后段2 723~2 784 m 油藏分析距油水界面较近,需要压制,设置为3 孔。特殊充填段设计:根部2 420.6~2 458 m 轨迹低、钻速高,但为了进一步降低该段后期充填摩阻,提高充填效果,设置为4 孔;中后段2 611.4~2 659.2 m 非射孔段,设计为C-AICD(6孔);低风险产油段设计:中后段2 659.2~2 723 m,为高井轨迹,低钻速,次高伽马低风险段,设置为6 孔,保证畅流。

全井段存在高风险控水段、特殊充填段以及低风险产油段三个不同的特征井段,通过强力压制、特殊考虑、保证畅流等不同的应对方案,实现早期平衡产液剖面,后期自动抑水,起到最佳控水增油效果。

5.2 C-AICD+抑制体控水应用效果分析

油藏预测该井产油量39 m3/d,产液量104 m3/d,含水率77.6%,C-AICD+抑制体智能控水技术在该井成功实施后,导入油田生产测试,生产基本稳定,含水率进入相对稳定期,日产油较高,测试产液量稳定在149 m3/d,产气量771 m3/d,含水率49%,相比于油藏预测含水率77.6%,含水率下降了28.6%,控水增油效果显著。

6 结论

(1)C-AICD+抑制体智能控水技术,无需下入常规封隔器,就能实现环空封隔,防止环空窜流,实现全井段智能化精细化调控,同时可充填裂缝,杜绝裂缝水窜,降低了底水局部突进。

(2)C-AICD 复合筛管是结合了ICD 和AICD 控水优势,实现全井段智能控水,现场应用发现相比于油藏预测含水率77.6%下降了28.6%,有明显控水稳油效果。

(3)C-AICD+抑制体智能控水技术的成功实施,对北部湾后期开发过程中,角二段防砂和控水矛盾突出的问题提供了成功经验,为后续增油上产、不断突破创新提供了信心。