交叉互连油气弹簧抗侧倾特性研究及试验

2022-02-20张军伟闫惠东程斐李超徐彦超魏建波

张军伟,闫惠东,程斐,李超,徐彦超,魏建波

(北京航天发射技术研究所,北京100076)

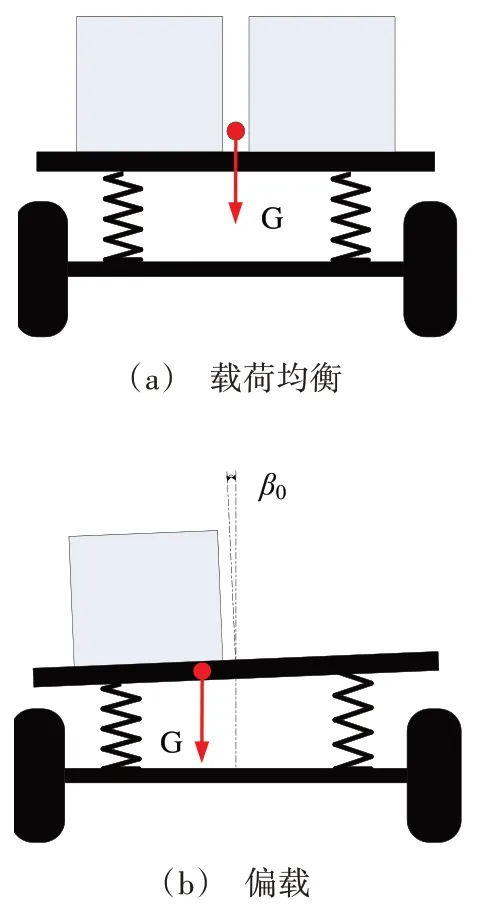

一般车辆,整车在左右侧车轮的载荷分配是均衡的或者差别很小,不存在左右偏载的工况。但对于特种车辆,由于上装设备的特殊性或者布置空间的限制,整车质心从车辆中心平面向一侧偏移,存在左右侧载荷不均衡的现象,定义为偏载状态。

车辆处于静止状态时,由于左右侧载荷存在差值,而左右侧弹簧的设计刚度是相同的,则会造成左右侧弹簧的压缩量不同,即车身呈现出侧倾姿态,如图1 所示,车身侧倾角的大小与左右偏载量成正比。同时,车辆在偏载状态下机动行驶时,初始的车身侧倾角会增大转弯行驶时的车身最大侧倾角,还会导致车轮定位参数、轮胎侧偏特性发生变化,影响整车行驶的操纵稳定性。

图1 车身姿态示意图

为了提高车辆的抗侧倾特性,对悬架系统进行抗侧倾设计,常用的抗侧倾方案是采用交叉互连油气弹簧。交叉互连油气弹簧的提出,是为了解决重型车辆在恶劣工况下的侧倾问题,如全路面起重机、重型高机动越野车辆等。交叉互连油气弹簧的使用,增大了悬架侧倾角刚度,改善了车辆在恶劣工况下的侧倾运动,减小了由车身侧倾导致的车架弯曲扭转载荷。

本文针对多轴重型特种车辆存在偏载的问题,提出一种交叉互连油气弹簧,通过管路将整车油气弹簧分组对应或交叉连通,在实现平衡悬架功能的同时具有抗侧倾作用。理论推导交叉互连油气弹簧的悬架侧倾角刚度,并与非交叉互连油气弹簧对比,验证交叉互连油气弹簧可增大悬架侧倾角刚度的特性。将油气弹簧装车,通过跑车试验验证了交叉互连油气弹簧的抗侧倾特性。

1 结构原理

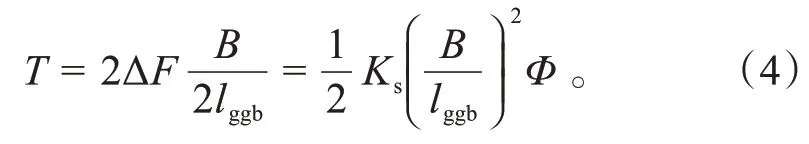

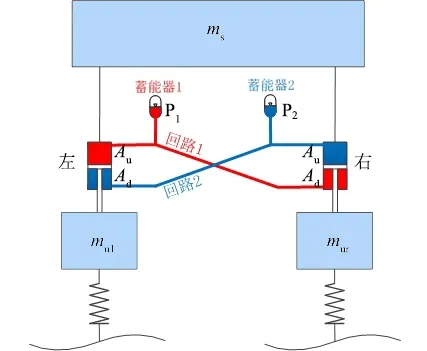

单桥交叉互连油气弹簧原理如图2所示。

图2 单桥交叉互连油气弹簧示意图

在图2 中,当车身向左侧倾斜,左侧车身下沉,液压缸活塞杆压缩,右侧车身上扬,液压缸活塞杆拉伸。左侧液压缸上腔压力增大,由于左侧液压缸上腔与右侧液压缸下腔连通,使右侧下腔压力增大,迫使活塞连同车身跟随下降的趋势,这与右侧活塞杆受拉力、车身有上扬的趋势相抵抗。同样,左侧下腔压力减小,吸入油液,也有使右侧产生车身下降的趋势。由此可见,左右侧油气弹簧上下腔交叉连通,可实现抗侧倾效应。

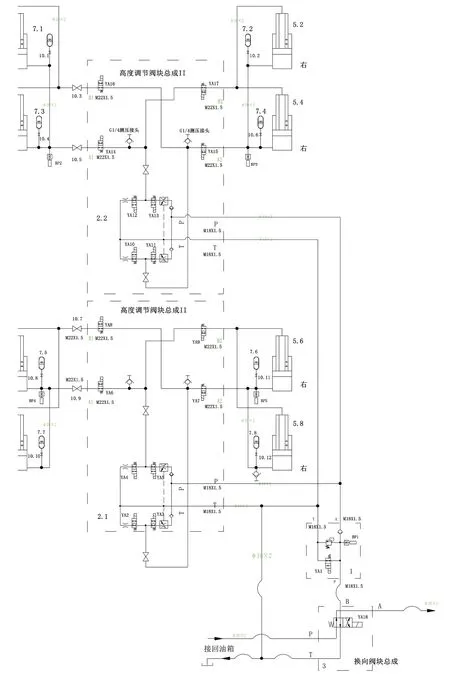

针对某四轴重型特种底盘,所设计的交叉互连油气弹簧液压系统原理如图3所示。

图3 交叉互连油气弹簧液压系统原理

油气弹簧采用双腔油缸,下腔为无杆腔,上腔为环形腔;整车油气弹簧前2(1、2 桥)、后2(3、4 桥)分组连通;同侧前后桥油气弹簧上下腔对应连通,实现均衡轴荷的功能;左右侧油气弹簧上下腔交叉连通,实现抗侧倾功能。连通油路中设置有电磁阀,用于控制油路的通和断,实现左右侧油气弹簧的交叉连通或非交叉连通,同时可配合油源实现调高操作。

2 悬架侧倾角刚度计算

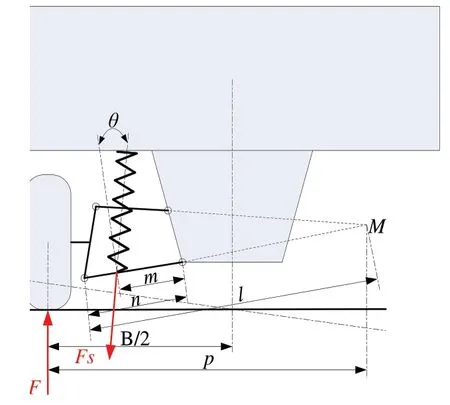

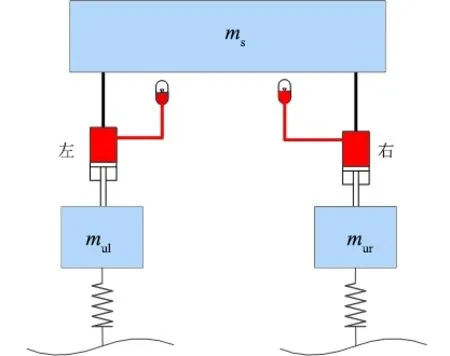

悬架型式为双横臂独立悬架,针对双横臂独立悬架的侧倾角刚度进行推导计算,运动、受力分析如图4所示。

图4 双横臂独立悬架侧倾角刚度计算

双横臂独立悬架杠杆比计算如式(1)所示。

弹簧的变形量如式(2)所示。

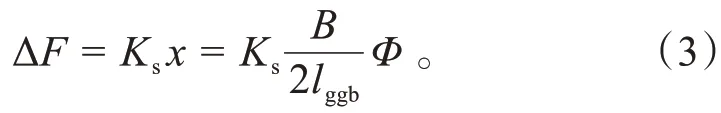

若弹簧为线性刚度,侧倾时弹簧力的变化量如式(3)所示。

式中:Δ为侧倾时弹簧力的变化量;为弹簧刚度,线性刚度;为轮距;为悬架杠杆比;为车身侧倾角。

悬架系统侧倾力矩如式(4)所示。

将悬架系统侧倾力矩对侧倾角求导,得到悬架系统的侧倾角刚度,如式(5)所示。

若弹簧为油气弹簧,则其刚度为非线性刚度。非交叉互连油气弹簧单桥液压系统原理如图5所示。

图5 非交叉互连油气弹簧单桥液压系统原理示意图

任一位置处,当油气弹簧压缩量为时,油气弹簧输出力如式(6)所示。

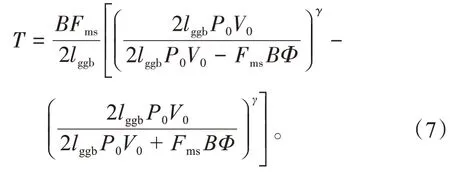

将式(6)代入式(4)中,得到侧倾时悬架系统的侧倾力矩,如式(7)所示。

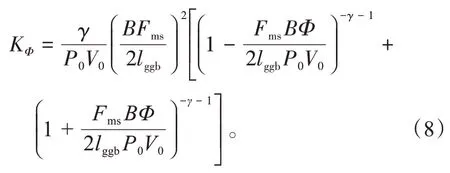

将悬架系统侧倾力矩对侧倾角求导,得到悬架系统的侧倾角刚度如式(8)所示。

式中:为蓄能器的预充气压力;为蓄能器的初始容积;为满载静平衡位置的油气弹簧载荷;为气体多变指数,取值1.3。

如果已知侧倾角,也可以得到相对应的等效线性悬架系统的平均侧倾角刚度,如式(9)所示。

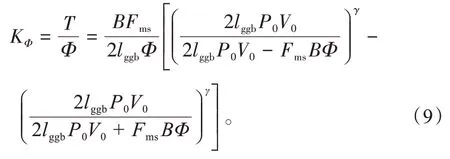

交叉互连油气弹簧单桥液压系统原理如图6所示。

图6 交叉互连油气弹簧单桥液压系统原理示意图

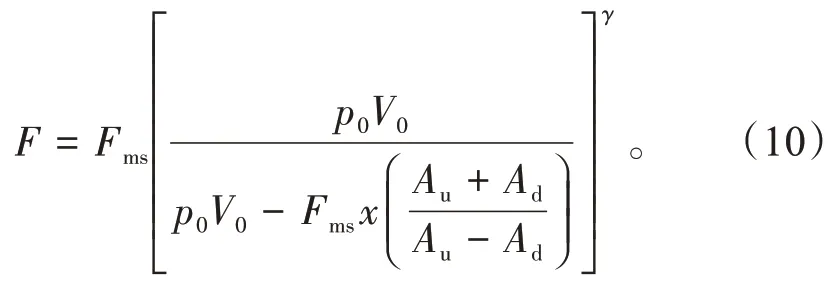

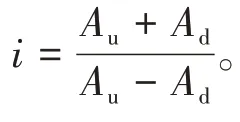

对于左右交叉互连油气弹簧,任意位置的油气弹簧载荷如式(10)所示。

式中:为无杆腔作用面积;为环形腔作用面积;为油气弹簧位移,可用式(2)来表示。

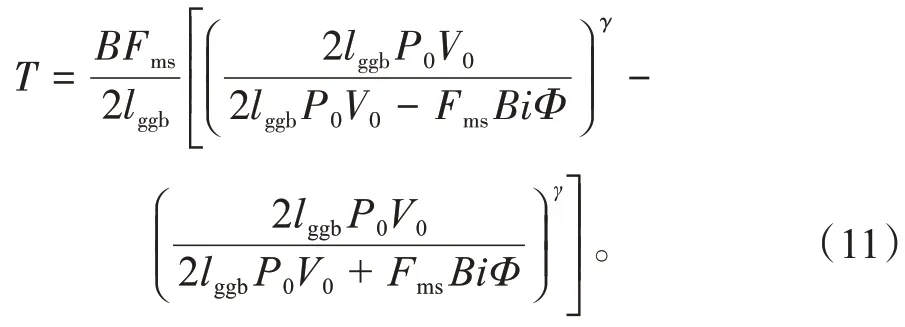

将式(10)代入式(4)中,得到侧倾时悬架系统的侧倾力矩如式(11)所示。

将悬架系统侧倾力矩对侧倾角求导,得到悬架系统的侧倾角刚度如式(12)所示。

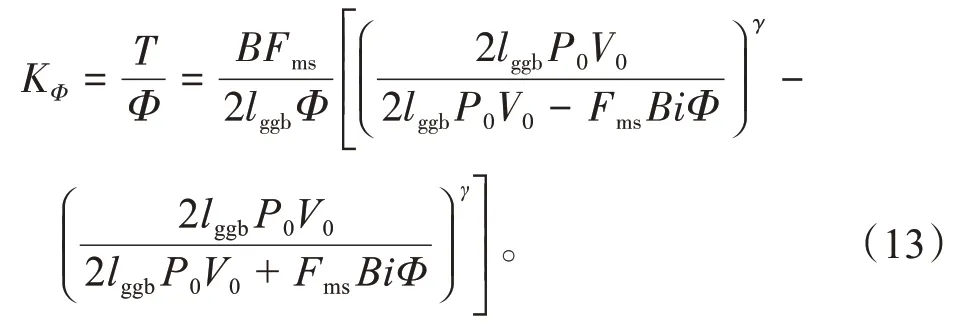

如果已知侧倾角,也可以得到相对应的等效线性悬架系统的平均侧倾角刚度,如式(13)所示。

3 悬架侧倾角刚度仿真分析

4.1 悬架侧倾角刚度对比

悬架侧倾角刚度是当簧上质量发生单位侧倾角时悬架给簧上质量的弹性恢复力矩,所以,悬架侧倾角刚度是表征车辆抗侧倾性能的主要指标参数。

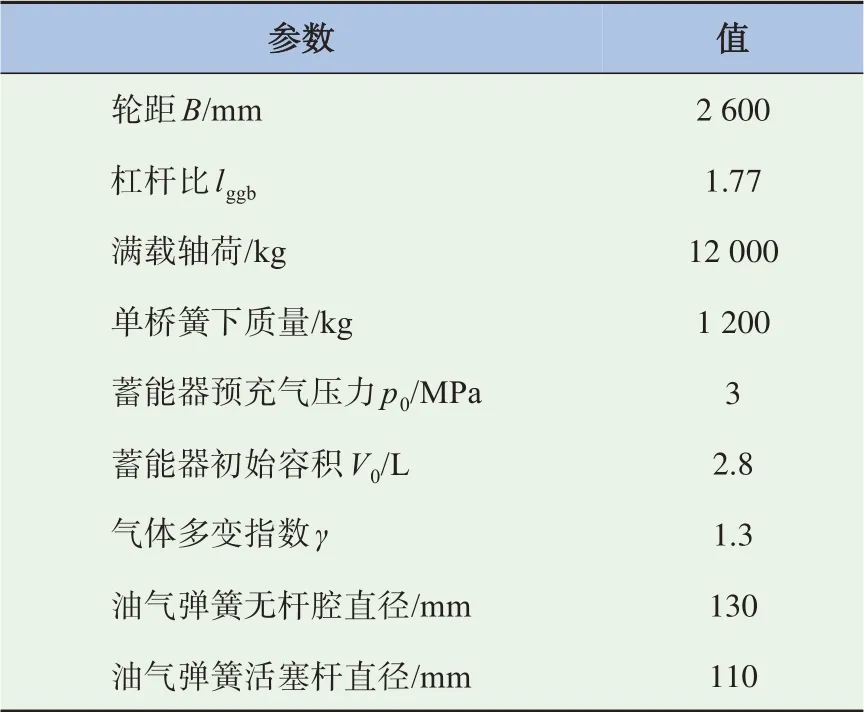

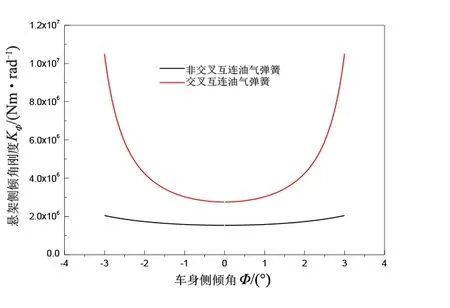

从油气弹簧的连通结构原理分析,交叉互连油气弹簧具有抗侧倾特性,下面利用Matlab对比计算交叉互连油气弹簧与非交叉互连油气弹簧的悬架侧倾角刚度,来表征交叉互连油气弹簧具有优异的抗侧倾特性,输入参数见表1。

表1 输入参数

图7 为交叉互连油气弹簧与非交叉互连油气弹簧的悬架侧倾角刚度对比,黑色曲线为非交叉互连油气弹簧的悬架侧倾角刚度,红色曲线为交叉互连油气弹簧的悬架侧倾角刚度。由图中曲线对比可知,交叉互连油气弹簧的悬架侧倾角刚度要大于非交叉互连油气弹簧的悬架侧倾角刚度,且由于油气弹簧线刚度的非线性,车身侧倾角越大,两种油气弹簧的悬架侧倾角刚度差别越大。仿真对比计算结果,表明了交叉互连油气弹簧相比非交叉互连油气弹簧具有更好的抗侧倾特性。

图7 悬架侧倾角刚度对比

4.2 悬架侧倾角刚度影响因素分析

由第2 部分悬架侧倾角刚度的公式可知,由于油气弹簧本身线刚度的非线性特性,油气弹簧的悬架侧倾角刚度主要与平衡位置油气弹簧载荷、车身侧倾角有关,即对于确定的一种油气弹簧,装载不同的簧上质量,车身处于不同的侧倾姿态,其悬架侧倾角刚度不同。

下面分别仿真计算轴荷10 t、11 t、12 t 状态下的悬架侧倾角刚度与车身侧倾角变化曲线,分析轴荷、车身侧倾角对悬架侧倾角刚度的影响,如图8所示。

图8 轴荷对悬架侧倾角刚度的影响

图8 为不同轴荷的悬架侧倾角刚度随车身侧倾角的变化曲线,黑色曲线为轴荷10 t 的悬架侧倾角刚度曲线,红色曲线为轴荷11 t 的悬架侧倾角刚度曲线,蓝色曲线为轴荷12 t的悬架侧倾角刚度曲线。

由三条曲线对比可知,随着轴荷的增大,悬架侧倾角刚度也增大,这是由于油气弹簧是由蓄能器内的气体受压缩和伸张产生弹性力,蓄能器内气体受压缩的程度与弹簧所受的载荷成正比,即轴荷越大,油气弹簧的线刚度越大,悬架侧倾角刚度也越大。对应到实车状态,车辆满载状态的悬架侧倾角刚度要大于空载状态的悬架侧倾角刚度。

分析悬架侧倾角刚度随车身侧倾角的变化规律,以轴荷12 t 的悬架侧倾角刚度曲线为例,车身侧倾角越大,悬架侧倾角刚度越大,悬架侧倾角刚度随车身侧倾角成非线性增长,这也与油气弹簧的刚度非线性直接相关。对应到实车状态,车身侧倾得越厉害,悬架侧倾角刚度越大,车身继续侧倾的难度越大,保持车辆转弯行驶时的车身侧倾角不超限,保证车辆行驶的稳定性。

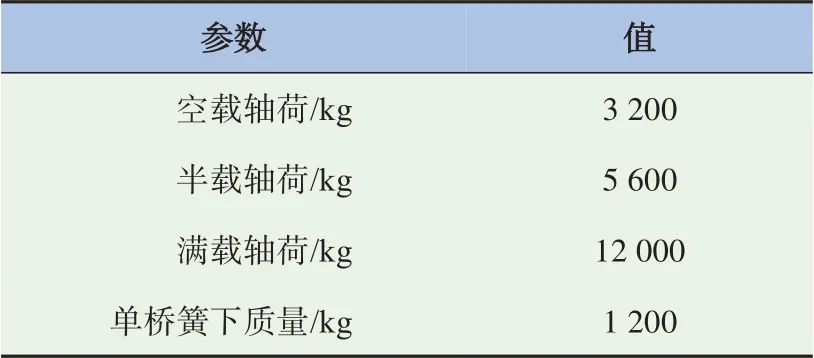

基于以上分析,给出实车空载、半载、满载状态的悬架侧倾角刚度变化曲线,载荷参数见表2。

表2 载荷参数

空载、半载、满载轴荷下的悬架侧倾角刚度如图9 所示。由图9 的曲线可知,悬架侧倾角刚度随着轴荷的增大而增大,满载状态的悬架侧倾角刚度要远远大于空载和半载。

图9 空载、半载、满载状态下的悬架侧倾角刚度

4 实车试验

由以上理论及仿真分析可知,交叉互连油气弹簧相比非交叉互连油气弹簧,具有更大的侧倾角刚度,为了进一步验证交叉互连油气弹簧的抗侧倾特性,利用某四轴重型车辆,将两种油气弹簧装车,进行静止工况、转弯行驶工况的实车试验,关注的指标为车身侧倾角、油气弹簧压力。

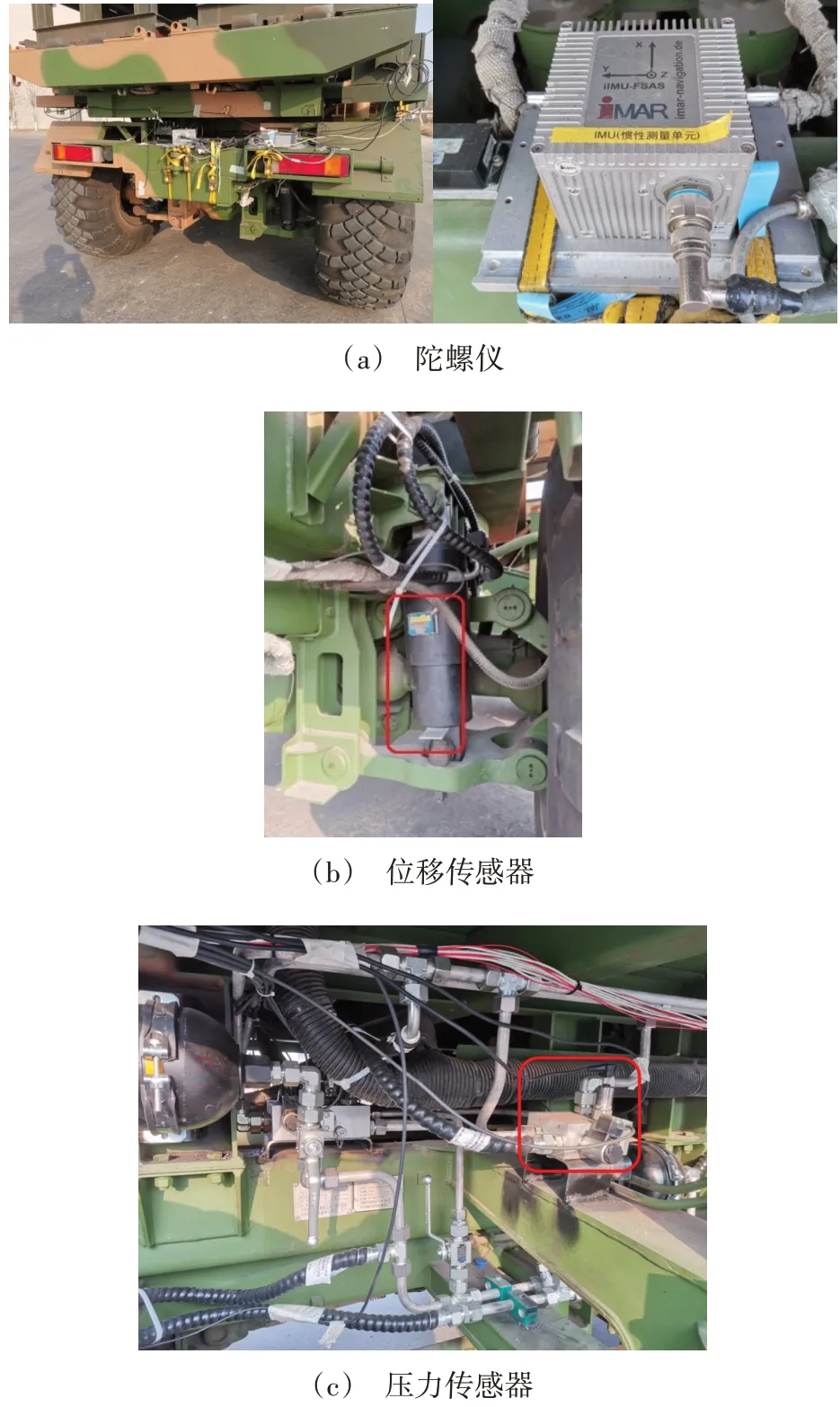

在车架尾梁中心装有陀螺仪,用于测量车身侧倾角;在油气弹簧处装有位移传感器,用于测量油气弹簧位移;在油气弹簧液压管路中装有压力传感器,用于测量每组连通的油气弹簧压力。

车辆的载荷状态为偏载,整车左右侧载荷差为6 t,油气弹簧型式包括两种:非交叉互连、交叉互连。

图10 传感器布置

图11 跑车试验

静止工况对比的指标为车身侧倾角、油气弹簧位移、油气弹簧压力稳态值,转弯工况对比的指标为车身侧倾角、油气弹簧位移、油气弹簧压力峰值,试验结果见表3。

表3 车身姿态及油气弹簧位移

由表3 统计的试验结果可知,静止工况,车辆装非交叉互连油气弹簧时的车身侧倾角为-0.82°,车辆装交叉互连油气弹簧时的车身侧倾角为-0.52°,减小36.6%,验证了交叉互连油气弹簧的悬架侧倾角刚度更大,减小了由左右偏载导致的车身侧倾角,能够更好地保持车身姿态。对比两种型式的油气弹簧位移,交叉互连油气弹簧的左右侧位移差更小,是与车身侧倾角直接对应的。对比两种型式的油气弹簧压力,交叉互连油气弹簧的左右侧压力差更小,说明交叉互连油气弹簧能够减小左右侧载荷差,能够在一定程度上均衡左右侧载荷。

转弯工况,分别对装有交叉互连油气弹簧、非交叉互连油气弹簧的车辆做相同工况的转弯行驶,车辆以30 km/h车速转弯,车身侧向加速度达到4 m/s,对比在转弯过程中的车身侧倾角变化。由表3 的统计数据可知,在转弯行驶过程中,装有交叉互连油气弹簧的车辆车身侧倾角更小,左转工况侧倾角减小44.1%,右转工况侧倾角减小16.4%,很好地说明了交叉互连油气弹簧能够提高车辆转弯行驶的稳定性。

5 结论

本文针对多轴重型特种车辆存在的偏载问题,为了减小偏载带来的对静态姿态以及转弯行驶稳定性的不良影响,设计一种交叉互连油气弹簧,同侧油气弹簧上下腔对应连通,左右侧油气弹簧上下腔交叉连通,从液压原理、悬架侧倾角刚度计算仿真、实车试验方面,验证了交叉互连油气弹簧具有良好的抗侧倾特性。得到的主要结论如下:

(1)从交叉互连油气弹簧的液压原理分析,当车身侧倾时,侧倾一侧油气弹簧无杆腔的油液会压入对侧油气弹簧的环形腔,产生与车身侧倾运动相反的趋势,形成抗侧倾作用。

(2)理论推导了交叉互连油气弹簧与非交叉油气弹簧的悬架侧倾角刚度,仿真计算结果表明,交叉互连油气弹簧能够大幅增加悬架侧倾角刚度,并且体现出非线性特性,悬架侧倾角刚度与车身侧倾角、轴荷成正比。从悬架侧倾角刚度方面验证了交叉互连油气弹簧具有良好的抗侧倾特性。

(3)针对静止工况、转弯行驶工况下的车身侧倾角、左右侧油气弹簧位移、左右侧油气弹簧压力参数,通过两种型式油气弹簧的装车实车试验,验证了交叉互连油气弹簧能够更好地保持车身姿态、提高转弯行驶稳定性,具有良好的抗侧倾特性。