乘用车MPDB 工况碰撞兼容性研究

2022-02-20曹国洋马洪波王鹏翔

王 月,曹国洋,马洪波,唐 莉,王鹏翔

(吉利汽车研究院(宁波)有限公司,浙江,宁波315336)

近年来,随着对碰撞法规研究的深入,汽车碰撞安全性能也随之提高。2020 年,Euro-NCAP将MPDB 碰撞纳入评价规程,并增加壁障兼容性评价。最新发布的C-NCAP 2021 版测评规程也将MPDB 碰撞工况增加到评价中,并把壁障兼容性评价作为乘员保护得分修正的一部分。

结构设计中对MPDB 影响较大且经常出现问题的因素是碰撞中的触底或击穿,杨杨等通过仿真以不同重量的车型为研究对象,开展包括OLC、标准差(Standard Deviation,SD)以及击穿罚分在内的分析。杨帅等提出限定前舱最大刚度、限定乘员舱最小刚度、均匀前端结构、增大壁障变形区域等相容性优化策略。本文以MPDB碰撞工况的试验研究结果为基础,研究影响兼容性得分的主要因素,并从造成击穿问题的根源进行改进,同时提出相关的设计要求及改进方向。

1 MPDB碰撞工况介绍

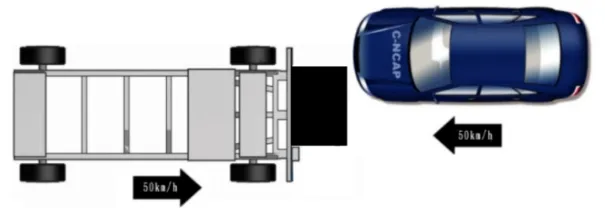

MPDB 碰撞工况如图1 所示。车辆和壁障车均以50 km/h 的速度进行撞击,车辆与壁障车的重叠率为50%,壁障车的前部壁障距离地面高度为150 mm,台车质量为1 400 kg。

图1 MPDB碰撞工况

试验中,在车辆前排驾驶员位置放置1 个Thor 50th 男性假人,乘员位置放置1 个Hybrid III 5th 女性假人,用来测量前排乘员受伤情况。在第2 排座椅最左侧座位上放置1 个Hybrid III 5th 女性假人、最右侧座位上放置1 个儿童约束系统和一个Q 系列10 岁儿童假人,用以测量第2 排人员受伤害情况。兼容性的评价内容要求见表1。

表1 C-NCAP 兼容性评价[2]

2 碰撞理论分析

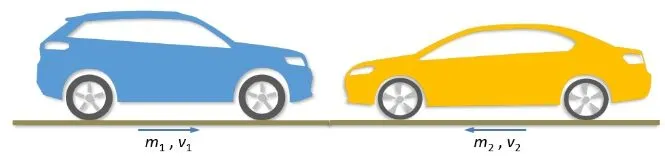

在碰撞过程中,车体受到的冲击变形主要集中在碰撞区域,对其他部位影响较小。车辆在设计过程中重量、几何尺寸、车身的刚度等均存在不同,在实际碰撞事故中,一般轻型车都会受到更严重的破坏,且该车乘员也会受到更高载荷的冲击。由于两车撞击的内力远远大于车与地面的摩擦力,碰撞过程遵循能量守恒定律。假设和分别为重型车的质量和速度,和分别为轻型车的质量和速度,为碰撞后的共同速度(图2),则

图2 车对车碰撞

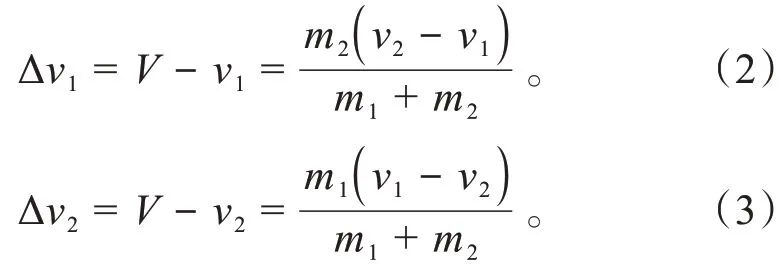

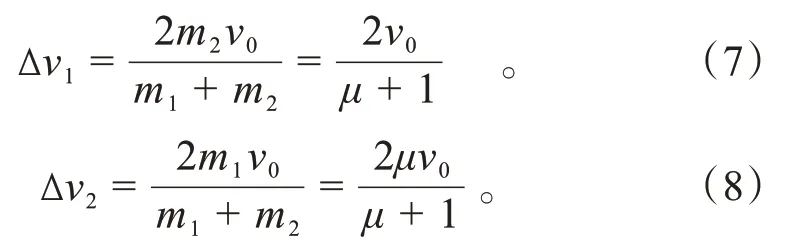

可以反映车辆碰撞严重程度,两车的速度变化为:

当=(/)>1 时,速度变化率和质量变化率之间的关系为:

因此,轻型车的速度变化量要比重型车的速度变化量大。

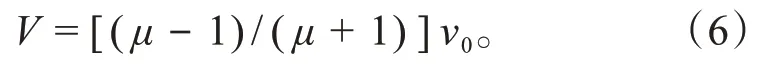

MPDB 碰撞工况是车—车碰撞的一种特殊情况,即壁障车质量恒定。设=-=,则碰撞后的共同速度为:

当=时,=0;

当≠,即=(/)>1时

MPDB与车辆的速度变化分别为:

当>1 时,同样可知轻型车的速度变化量比重型车的速度变化量大。

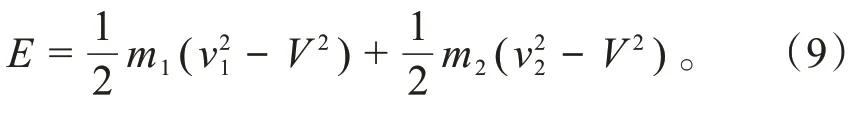

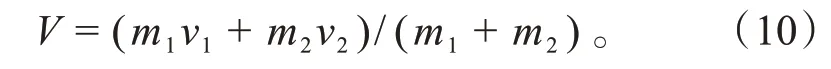

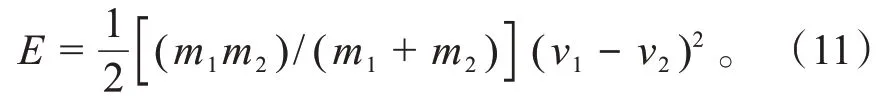

根据能量守恒定律,在车辆碰撞中,两车所吸收的总能量为:

由于碰撞后的共同速度为:

代入计算得

可见,变形能与车辆的相对速度有关,如式(12)所示。

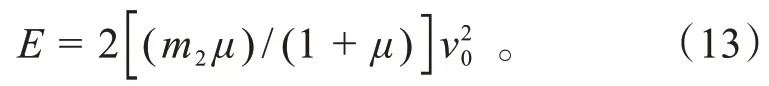

尤其对于MPDB碰撞,如式(13)所示。

由以上理论分析可知:在MPDB 碰撞工况中,速度的变化与质量成反比;测试车辆的质量越大,产生的碰撞能量越大。

3 兼容性影响因素分析研究

3.1 车辆质量与OLC之间关系研究

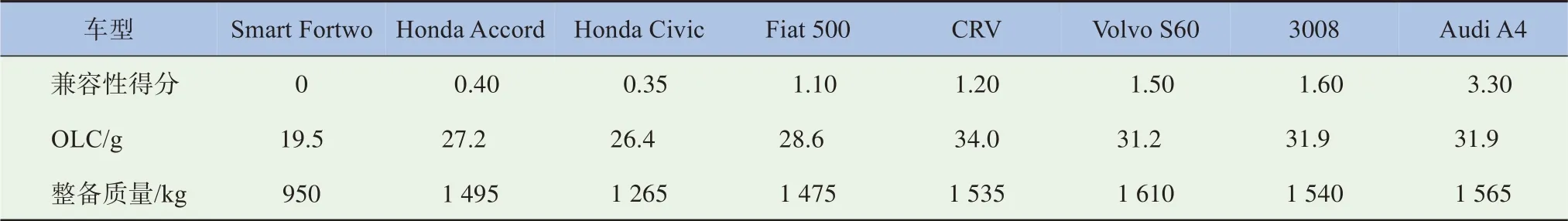

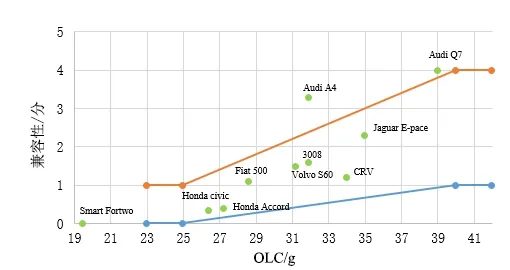

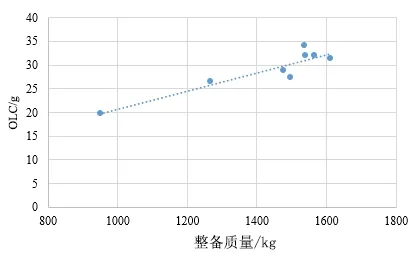

用不同车型MPDB 试验结果(图3)与试验车辆质量进行对比分析(表2)。由表可知,质量越大,对应的OLC 值相对越大;从数据曲线的分析结果可以看出,OLC 与车辆质量基本呈线性关系,即质量越大,OLC越大,如图4所示。

表2 不同车型质量与OLC值对比

图3 E-NCAP试验结果统计

图4 车辆质量与OLC之间的关系

3.2 结构强度与击穿之间关系研究

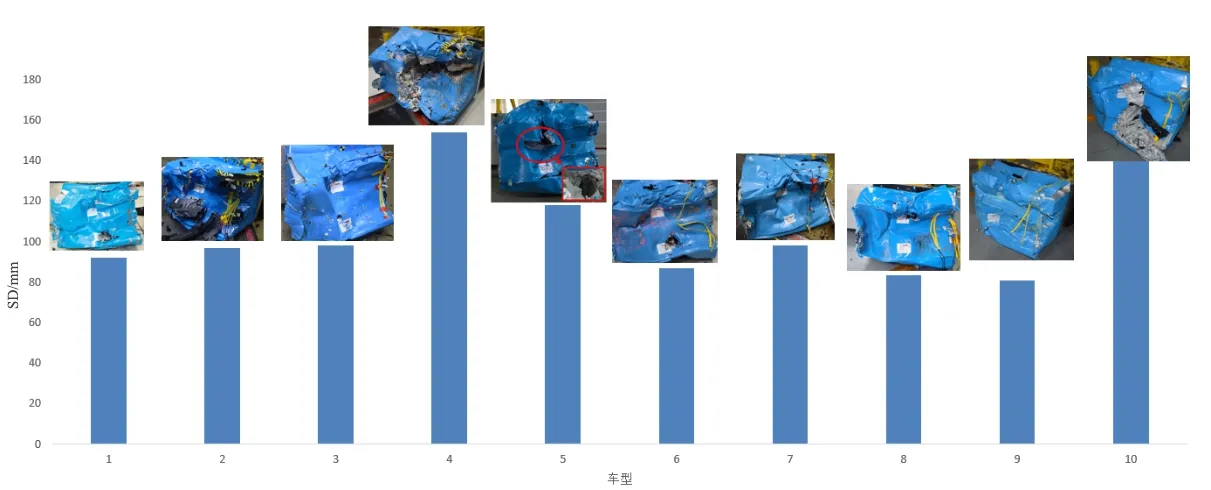

图5 所示为不同车型在MPDB 试验中的表现,其中车型4、5、10 均出现击穿问题,且出现的击穿位置正好位于前防撞梁上,下文以车型10 为研究对象进行分析。

图5 不同车型SD情况

3.2.1 问题分析

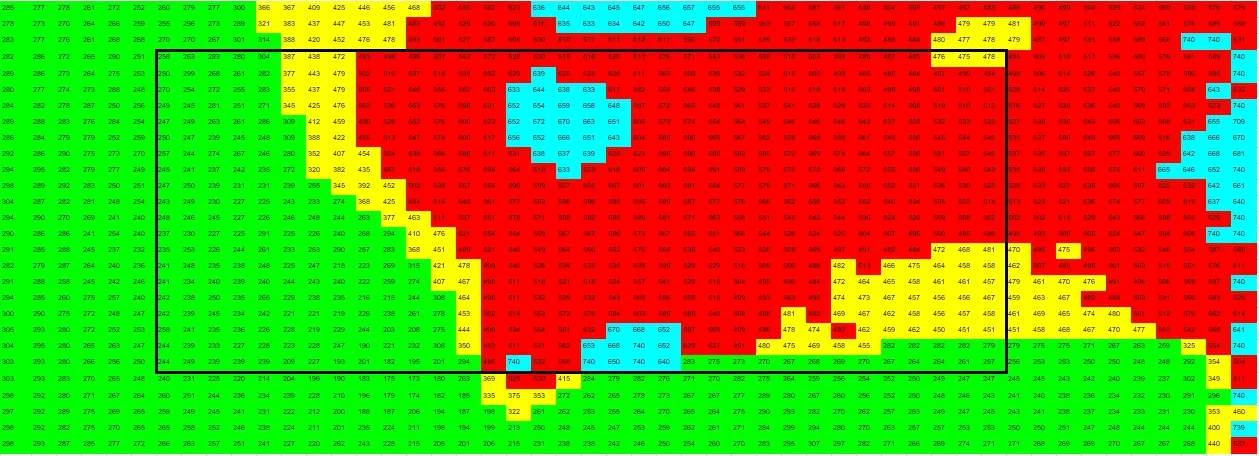

由试验结果(图6)可知,上部吸能盒压溃变形程度较低,下部防撞梁出现断裂失效且吸能盒未压溃。由图7 壁障变形情况可知,上、下部吸能盒对应位置均出现击穿;经分析,造成击穿的主要原因是上部前防撞梁总成中的吸能盒结构强度较高,碰撞中未产生有效的变形吸能,导致直接击穿壁障;下传力横梁防撞梁结构强度不足,导致其在碰撞中发生断裂失效,同时该位置的吸能盒强度较高,碰撞中直接击穿壁障。

图6 试验结果

图7 壁障变形情况

3.2.2 方案改进

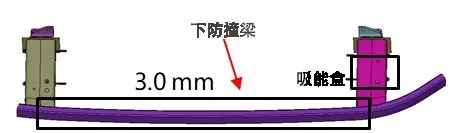

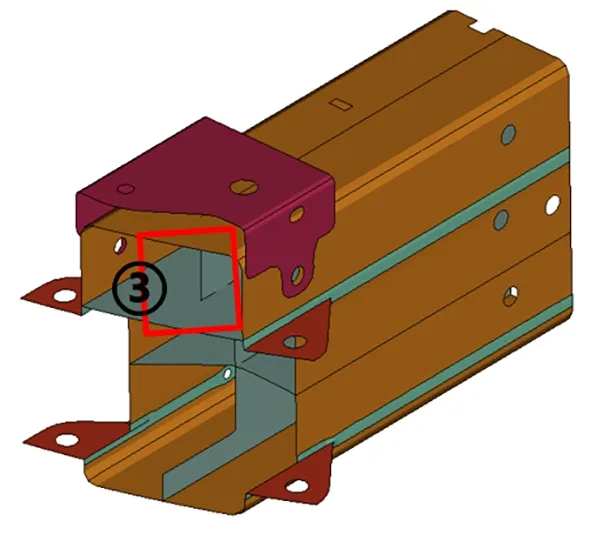

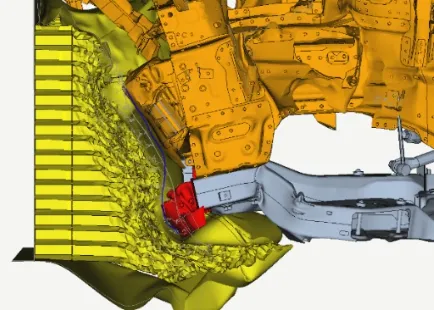

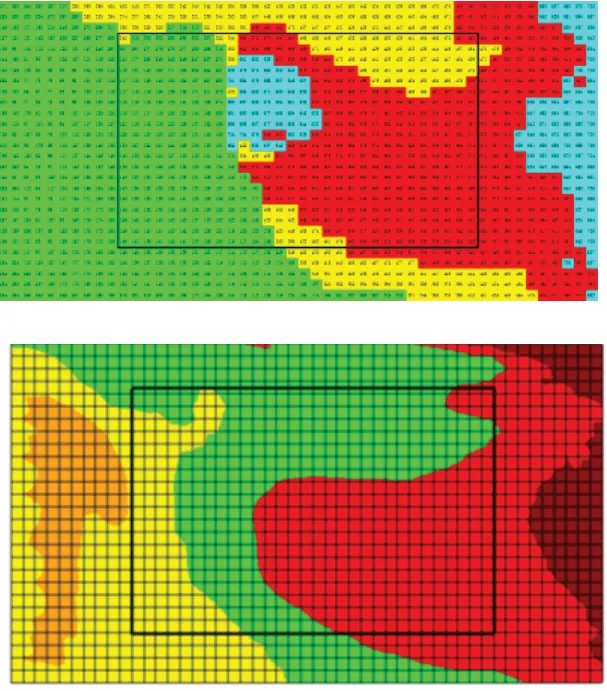

根据造成击穿的原因进行改进:(1)将下部防撞梁的厚度由1.8 mm 提高到3 mm,如图8 所示。(2)将下部吸能盒的厚度由2.0 mm 改为1.8 mm。(3)将位于纵梁前部吸能盒上部的加强筋取消,如图9所示。

图8 下防撞梁及吸能盒改进

图9 上部吸能盒改进方案

3.2.3 优化结果分析

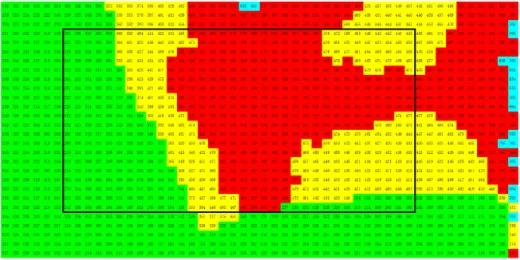

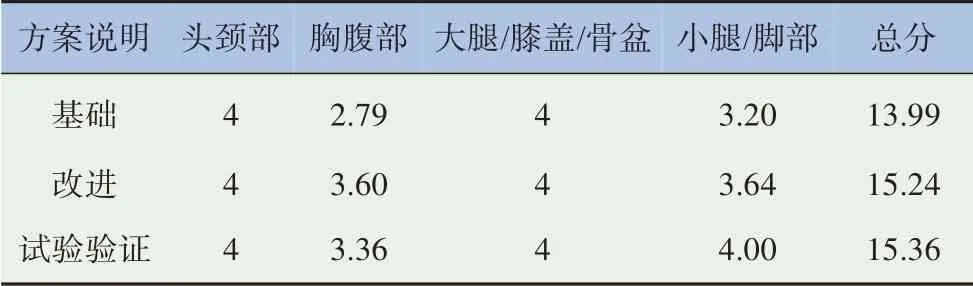

由图10~11 的改进后变形情况可知,上部吸能盒出现了较好的压溃变形,试验后未出现击穿;下传力横梁改进后未出现失效且吸能盒出现很好的压溃变形,整体未出现击穿现象。

图10 改进后变形情况

图11 改进后壁障情况

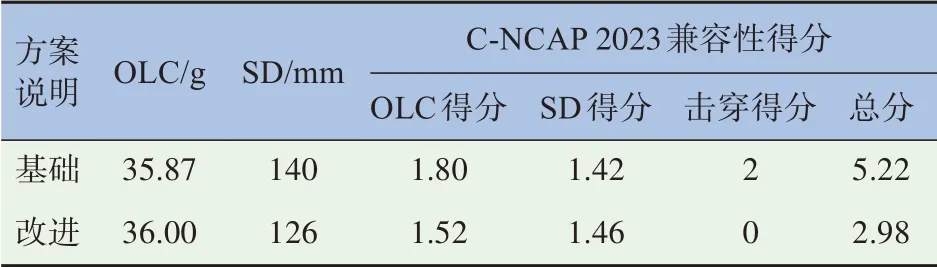

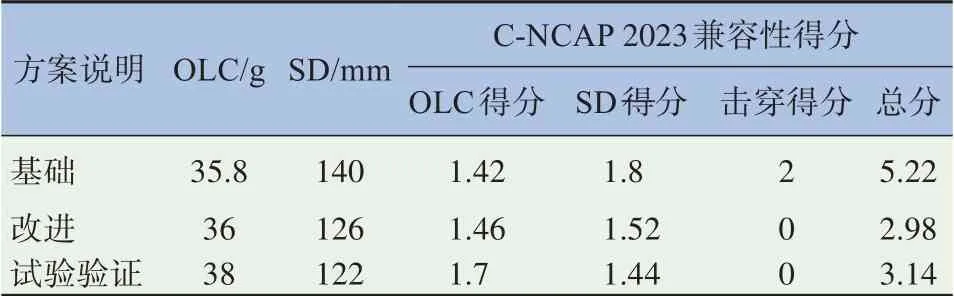

由表3 改进前后兼容性罚分情况可知,由于整车质量未发生变化,所以OLC 基本没变,SD 从原来的140 mm 降至126 mm,兼容性由5.22 分降至2.98分。

表3 改进前后兼容性罚分情况

由表4 改进前后主驾Thor 假人得分情况可知,主驾假人伤害胸部得分由2.79 分增至3.6 分,小腿由3.2分增至3.64分,总分提高2.15分。

表4 改进前后Thor假人得分

3.2.4 试验验证

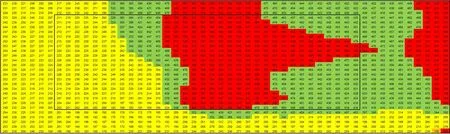

由图12 试验验证后的变形情况可知,上、下部位置的吸能盒压溃效果较好;由图13 试验后壁障变形情况可知,未出现击穿现象;由兼容性罚分情况(表5)可知,试验验证结果与优化后结果差别不大,试验验证OLC略有增加,SD 降至122 mm,并且未出现击穿现象,这充分说明改进方案的合理性。

图12 试验验证后变形情况

图13 试验验证壁障变形情况

表5 优化前后及试验验证兼容性罚分情况

由表6 可知,试验后假人的得分也与改进结果基本一致,这也充分证明了改进方向的合理性。

表6 优化前后及试验验证Thor假人得分

3.3 结构开发设计建议

3.3.1 前防撞梁总成

设计中要尽可能地增大前防撞梁与壁障的接触面积,提高防撞梁的有效高度及防撞梁的向长度,以提高壁障的变形均匀性,避免出现局部受力过大。建议前防撞梁有效高度大于100 mm,防撞梁宽度占整车宽度70%以上,尺寸如图14所示。

图14 前防撞梁结构

前防撞梁强度要与吸能盒、前纵梁强度相匹配。如果前纵梁强度较高,则要求前横梁及吸能盒的强度也较高;如果前防撞梁强度较弱,易造成“强字型”折弯,吸能盒、纵梁不能参与变形吸能,易造成击穿,如图15 所示;如果前防撞梁强度太高,易造成壁障与横梁接触区域“凹陷”太大,增大壁障变形的不均匀性。

图15 “强字型”折弯及变形击穿

3.3.2 前纵梁设计建议

前纵梁设计合理的截面大小,同时在前端增设诱导结构,降低初始压溃力,或者将纵梁设计成拼焊结构,前部选择强度稍低一些的材料,使其更容易出现溃缩或折弯变形,如图16所示。

由图16~17 改进前后纵梁和壁障变形情况可知,纵梁的变形情况对壁障是否击穿有直接影响,即纵梁变形折弯设计可以降低兼容性中壁障出现击穿的风险。因此,一般要求在MPDB 碰撞工况中,前纵梁强度要低于偏置碰撞工况中要求的纵梁强度,设计中前纵梁和悬置安装点前部设计有压溃或折弯变形,避免碰撞中纵梁不发生变形而直接插入壁障导致击穿。

图16 纵梁改进前后变形情况对比

图17 改进前后壁障变形情况

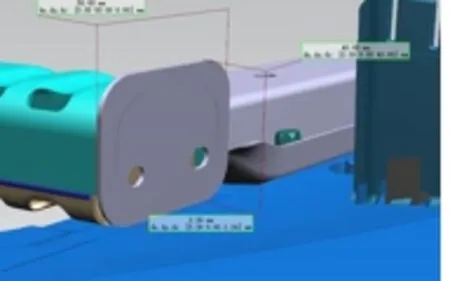

3.3.3 下传力通道

下传力通道,一般指的是将前副车架的前横梁及副车架的左、右纵梁作为碰撞传力通道(包含前副车架前部附加的防撞梁及吸能盒结构)。设计时,副车架的左、右纵梁前部结构不要出现锐边,如有锐边(图18),则会在碰撞中存在下部击穿的风险。建议在副车架纵梁前部设计成平板结构,如图19所示,在副车架纵梁前部设计平板结构,避免锐边直接击穿壁障。对于前副车架前部附加的防撞梁及吸能盒结构,建议碰撞中防撞梁不能出现断裂失效,吸能盒要能实现压溃变形。

图18 带锐边的副车架纵梁前部结构

图19 副车架纵梁前部结构

4 结论

通过对MPDB 工况兼容性研究,得出以下结论:

(1)影响碰撞兼容性的主要因素有车辆的整备质量、前防撞梁与壁障的接触面积,前防撞梁及吸能盒的强度、前纵梁结构、下传力路径结构设计等。

(2)OLC与车辆的质量呈线性关系,即质量越大,OLC值越大。

(3)前部的结构强度越强,越容易出现击穿的风险,设计中结构强度要匹配合适。

(4)给出了前防撞梁总成、纵梁及下传力横梁的设计建议,为其他车型的设计提供参考。