矿用货车自动驾驶条件下侧翻安全分析与极限参数研究

2022-02-20王舒楠齐连军褚立庆徐振博

夏 启,王舒楠,齐连军,褚立庆,徐振博

(1.北京航空航天大学 交通科学与工程学院 特种车辆无人运输技术工业和信息化部重点实验室,北京 100191;2.北京踏歌智行科技有限公司,北京 100083;3.中化地质矿山总局,北京 100013;4.内蒙古霍林河露天煤业股份有限公司,内蒙古,通辽 028001)

车辆侧倾作为产生交通事故的重要原因,其安全性一直受到人们关注,近年来随着车辆的普及车辆侧翻越来越受到重视。目前,国内针对其安全性的研究主要包括侧翻原因探讨、侧倾控制与防侧翻预警、侧倾软件仿真,具体来说,不但有专门针对侧翻原因的研究整理,还有针对侧倾过程的控制策略方案。如石求军等完成了基于非线性扰动的防侧翻控制研究,赵伟等提出了基于侧翻横摆力矩的最优控制策略研究方法,王超等对大客车侧翻稳定性进行了研究并提出防侧翻鲁棒控制。此外,还有关于侧翻预警问题的各类探讨,如系统性的轮式车辆侧翻预警研究,杨益提出的基于主动悬架控制的防侧翻预警方案,以及刘军等提出了基于线控转向控制的防侧翻预警方案。同时,还有结合仿真软件进行动力学建模仿真分析的相关研究,如基于TruckSim 的侧翻仿真分析,基于ADAMS 的侧翻仿真研究,以及龙致宇在仿真平台上进行的以TruckSim 为基础的汽车控制算法研究。针对侧倾安全性分析,国内在侧倾原因、侧倾控制、防侧翻预警等方向已有了一套较成熟的研究体系,但大部分研究主要基于通用化的理想场景,针对矿区带有道路横坡的场景以及矿用车辆的实用性效果不显著。此外,大多数学者的研究方向是为优化车辆结构提出更加先进的控制方案的被动预防,无法实现自动驾驶车辆在特定场景下的主动预防。

本文从侧倾模型建立、侧倾过程分析、安全参数估计3 个方面对自动驾驶矿用货车的侧倾安全性进行分析,利用TruckSim 仿真软件对道路横坡条件下的车辆RSL 进行验证,在此基础上得出极限车速,并将实际场景与理论推导建模仿真相结合,得出最终的车速限制值。在自动驾驶条件下,规划控制层有了车速阈值就能有效降低矿用货车发生侧翻的概率,大幅提高其行驶安全性,从而实现侧翻的主动预防。

1 矿用货车侧倾模型的建立

1.1 侧倾模型

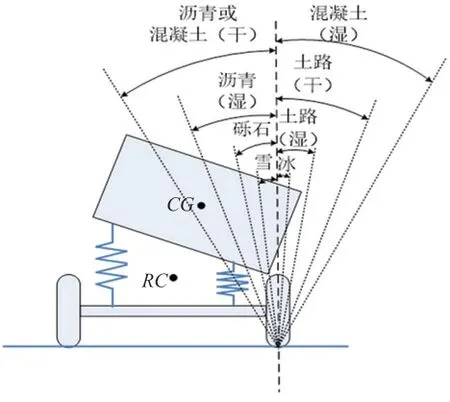

与普通车辆的建模过程一致,将矿用货车车体,绕过车体前后悬架中心的中心线翻转,翻转对应时刻的瞬时轴线被视为侧倾轴。侧翻是指汽车绕该轴线转动一定角度使车体侧倾的行为,造成侧翻的原因可能是一种或多种因素共同耦合形成;侧倾是分析车体发生侧翻的重要过程,因此,建立侧倾模型是必要的。矿用运输车辆侧倾平面分析如图1 所示。

图1 矿用货车侧倾平面分析

图中,为车体悬挂质量,kg;为重力加速度,m/s;a为侧向加速度,m/s;为车辆质心;为转动中心。通过建立车辆侧倾物理模型示意图能够更深刻地理解车辆侧倾原理及其相关因素,更好地分析并提出防侧翻理论。

1.2 车辆侧倾模型受力分析

1.2.1 道路横向坡度的影响

矿区中大部分道路崎岖不平,并且其中部分道路横坡度较大,对车辆的侧倾稳定性有很大影响。道路横向坡度直接影响车辆的侧倾稳定性,当车辆在横向坡度的道路上行驶时,重力产生沿坡度方向的侧向分力,如图2 所示,即使车辆直线行驶也会造成影响。图中,ϕ为侧向摩擦角。

图2 不同横向坡度下的附着系数角

道路横坡会严重影响车辆的过弯能力。当车辆沿既定弯道行驶时,车身受到的离心力与车辆速度的平方成正比。速度越高,离心力越大,绕车辆侧倾轴线产生的侧倾力矩就越大,当速度超过某一阈值时,车辆发生侧翻。因此,当前方有弯道时一般会提示驾驶员减速慢行。

对于矿用货车等沿纵向轴对称的车辆,在水平路面既定速度下允许通过的最大弯道也是左右对称的,但如果存在道路横向坡度,那么车辆在既定速度下允许通过的最大弯道将变得不同。如图3a 所示,实线围成的区域表示操作安全的范围。由于道路横向坡度的影响,原本在水平路面上的安全区域范围内的操作,在有横向坡度的路面上有可能导致车辆侧翻;而原本在水平路面上超出安全区域范围的操作,在设置了横向坡度的路面上有可能变得安全。在进行仿真验证时将考虑10%横坡。

图3 横向坡度对车辆安全转向区域的影响

1.2.2 路面附着系数的影响

摩擦锥面的大小反映了路面附着条件对轮胎力的限制情况。不同路面附着系数下的摩擦锥面如图4所示。由图可知,一般情况下车辆的质心位置在摩擦锥面外,这就代表着路面能够提供的轮胎接地点处的切向作用力不足以造成车辆侧翻,稳定性较好。当作用在车辆质心处的侧向力继续增大时,车辆将首先发生侧滑,而不是侧翻。路面附着系数越小,摩擦锥面越小,地面提供的侧向力越小,车辆发生侧翻的几率就越低。相反,路面附着系数越高,车辆发生侧翻的几率就越高,从而削弱车辆的侧倾稳定性。在实际中,雨雪等天气会改变路面条件,导致路面附着系数发生变化,为避免该变化对计算结果造成影响,理论推导中不考虑路面附着系数,而是引入动态调节因子进行弥补。

图4 不同路面系数条件下的附着系数角

1.2.3 其他因素的影响

除上面提到的路面不平度和路面附着系数外,车辆本身的一些状态参数也会对侧倾模型产生影响,如整车质量、质心高度等,因此,最终依靠车辆参数推导出来的临界车速、转弯半径是与车辆状态有关的函数,函数中的变量便是考虑这些因素对车辆侧倾模型的影响。

2 矿用货车侧倾安全性分析

2.1 侧翻过程分析与侧倾极限参数计算

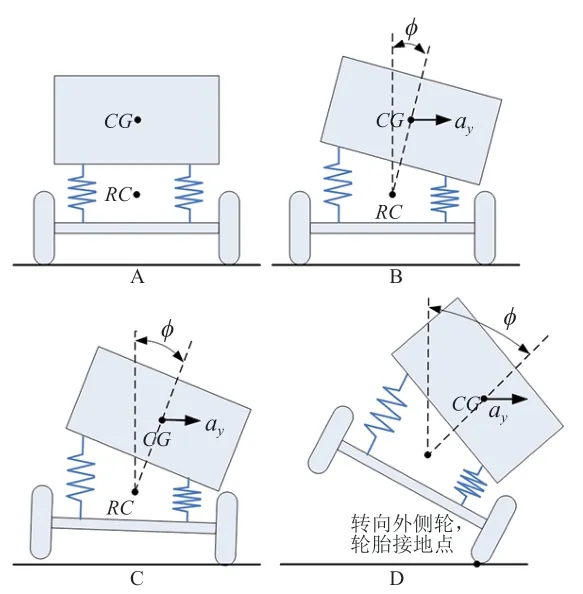

在车辆行驶过程中,车辆向左转向或受到其他侧向力和力矩作用时,车身会发生倾斜,而且侧向加速度越大,侧倾角越大,此时,内侧车轮轮胎的垂直负荷减小,而外侧轮胎上的垂直负荷增加。当其横向加速度超过极限值时,内轮离开地面,此时可以表示为“相对侧翻不稳定性”。继续增大侧向加速度和侧倾角,车辆质心绕外侧轮胎接地点转动,此时重力产生相对转动中心的力矩,其作用是阻止侧倾。但当质心超过外侧轮胎接地点时,重力产生的力矩也会促进侧翻,这时的车辆状态可表示为绝对侧倾不稳定,其具体侧翻过程如图5 所示。图中,为侧倾角。

图5 车辆侧翻过程

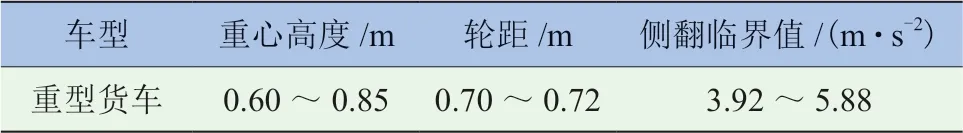

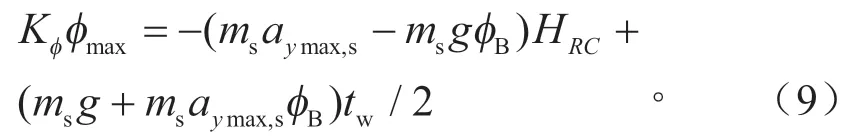

根据侧翻过程分析,先考虑悬架作用计算SSF值,在计算过程中,假设车辆是在水平路面上行驶且平稳转向。由于该方法仅需知道两个参数,即轮距和质心的高度,常用作初步估计车辆的抗侧翻能力,然而这种估计是保守的,所以SSF 值仅用于比较不同车辆的侧倾稳定性。侧翻临界值随着车辆类型的变化而变化,其临界值见表1。

表1 车辆侧翻临界值

由表1 可知,如果轻型车辆发生侧翻的侧向加速度的大小超过了附着极限对应的转弯能力,理论上不会发生侧翻,而是会发生侧滑甚至甩尾。而大型车辆,包括旅行车和货车,SSF 值较小,更容易发生侧翻。

车辆转向时会发生侧向载荷转移,导致重心位置发生变化,减少重力绕转向中心产生的力矩,使刚开始发生侧倾时重力的防侧倾效果减弱。

图6 为考虑悬架作用的车辆模型,忽略非簧载质量,该车辆的转向是平稳的。当车辆绕侧倾中心侧倾时,在侧倾角较小的情况下,侧倾力矩主要由作用在簧载质量上的侧向加速度产生。除此之外,由于侧倾造成簧载质量质心在水平方向上发生偏移,重力作用在簧载质量上也产生一部分侧倾力矩;平衡侧倾力矩主要是左右侧车轮垂向载荷转移产生的绕的力矩。

图6 带有悬架的车辆侧倾

在相对侧倾不稳定区域内,绕转动力矩平衡方程为:

式中:为簧载质量,kg;H为其质心相对于侧倾中心的距离,m;为重力加速度,m/s;为轮距,m;为侧倾角,(°);F和F分别为左右侧车轮的垂向载荷,N;a为侧向加速度,m/s。

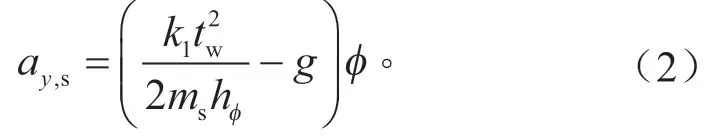

引入单侧悬架的线刚度得到侧向加速度和侧倾角间的关系,如式(2)所示。

式中:为单侧悬架的线刚度,N/m;h为在侧倾平面投影长度,m。

计算出的SSF 值仅考虑了悬架作用,因此无法应用到工程实际中。后续计算将通过加入车辆的动态特性和横向坡度对车辆RSL 的影响来计算侧向加速度临界值,用于开发侧翻预警算法。图7 将原有的侧倾模型放在带有一定坡度的道路上进行受力分析。

图7 考虑道路横坡的车辆侧倾

由图7 可知,考虑了悬架作用的同时也考虑了道路的横向坡度。其坡度大小用表示,用F和F分别表示车辆模型侧倾中心处沿车辆坐标系方向和方向所受的力,在力矩为0 的侧翻时刻如式(3)所示。

式中:-ϕ为道路横向坡度,(°)。

根据图7 表示的几何关系,可以得到:

考虑侧倾角较小,式(3)和式(4)可以表示为:

式(5)表示簧载质量侧倾角和侧倾加速度的比值,即车辆的侧倾增益,也被称为侧倾率(Roll Rate)或侧倾梯度(Roll Gradient),可表示为:

侧倾增益反映的是单位侧向加速度产生的侧倾角。日本的一家汽车研究所通过大量的试验测试数据发现乘用车辆的平均侧倾增益为7 左右。文献[20]指出车辆的侧倾增益在一定的速度范围内是相对固定的,但是在侧翻过程中是变化的。

在图7 中,车辆绕右侧轮胎接地点发生侧倾,该点的力矩计算表达式为:

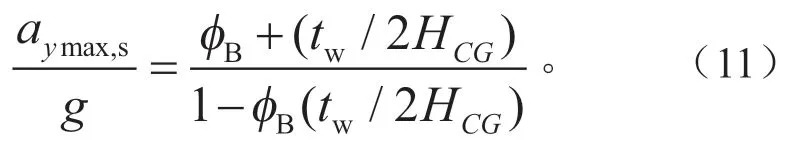

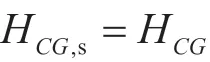

当内侧轮胎离地时,内侧轮胎的垂向载荷为0,令最大侧向加速度和侧倾角为和ϕ,则有:

将式(5)和式(6)代入式(9),再将其得到的等式代入式(7)中可得:

对于刚体模型,如果考虑横向坡度,最大侧向加速度的稳定阈值RSL表示为:

此时的RSL 值与SSF 值在表达形式上相同。

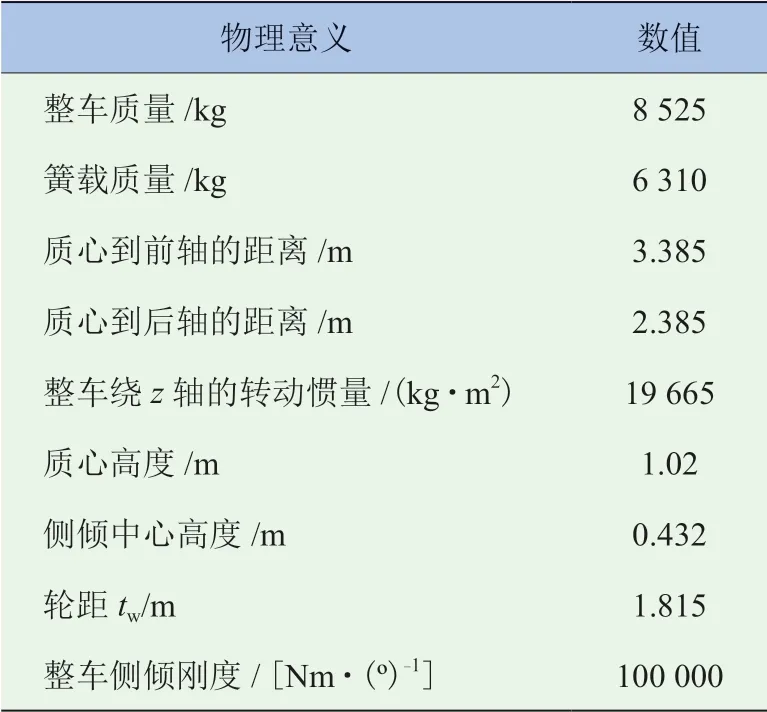

2.2 侧倾过程仿真模拟

为验证计算出的RSL 值对实际侧翻预警的效果,需进行相关的试验测试,考虑到实车的侧倾试验存在一定的危险性和破坏性,采用仿真软件TruckSim 对矿用货车的侧倾理论进行仿真验证。在Simulink 中输入所需要的参数(表2)及控制策略模型进行相关的仿真试验。

表2 仿真试验中车辆模型简化后的主要结构参数

相较于附着系数等其他因素,道路横坡会严重影响车辆的过弯能力。当车辆沿既定弯道行驶时,车身受到的离心力与车辆速度的平方成正比。速度越高,离心力越大,绕车辆侧倾轴线产生的侧倾力矩就越大,当速度超过某一阈值,车辆发生侧翻。因此,为贴近实际,在仿真时需优先考虑道路横向坡度的影响,忽略其他因素。根据上述思路搭建基于Matlab/Simulink 软件和TruckSim 软件的仿真试验环境,并在水平路面和具有10%横向坡度的倾斜路面上进行车辆行驶仿真试验。

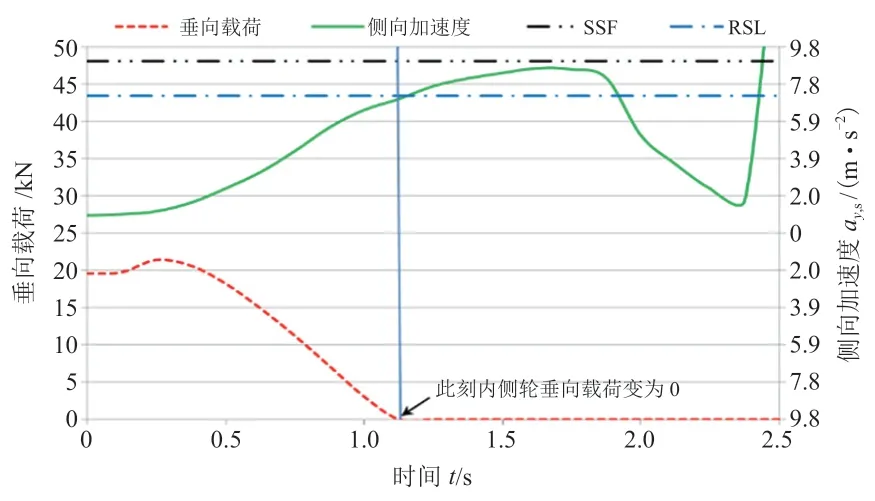

假定在转向过程中内侧轮胎离地为车辆发生侧翻的危险状态,通过比较实测的侧向加速度超过计算得到的RSL 值的时刻与转向过程中内侧轮胎垂向载荷变为0 的时刻,验证所计算的RSL 值能否准确地反映车辆抵抗侧翻的能力。为此设计的道路试验工况包括阶跃转向试验和Fishhook 转向试验,其中阶跃转向方向盘转角从0°开始,在某一时刻向右转180°后一直维持在该转角直至试验结束。

为便于比较,将根据刚体车辆模型计算得到的侧向加速度的静态稳定阈值SSF 与计算的RSL 值同时在图8 和图9 中表示出来。在Trucksim 仿真环境中车速设置为60 km/h,在水平路面和有道路横向坡度的路面上进行的仿真结果,如图8 和图9所示。图中垂向载荷指的是最先离地轮胎的垂向载荷。在发生侧倾时垂向载荷逐渐变小,当为0 时表示侧翻。

图8 水平路面60 km/h 阶跃转向

图9 10%横向坡度路面60 km/h 阶跃转向

这两次仿真试验中均发生一侧轮胎离地,车辆最终侧翻。由图可知,当轮胎垂向载荷变为0,即轮胎开始离开地面时,车辆即将发生侧翻,进入相对侧倾不稳定状态时,侧向加速度几乎与此同时超过了计算的RSL 值,但始终未超过SSF 值,这表明如果使用SSF 值作为侧向加速度的报警阈值将会遗漏报警。此外,受到道路横向坡度的影响,图9 中的RSL 值和SSF 值均比图8 中的大,表示在弯道设计中,增加相应方向的侧向坡度可以有效提高车辆的RSL 值,降低翻车事故概率。

Fishhook 转向工况,转向盘转角从0°开始,在某一时刻先左转180°后再右转360°;车速设置为60 km/h,在水平路面和有道路横向坡度的路面上进行的仿真结果如图10 和图11 所示。

图10 水平路面60 km/h Fishhook 转向

图11 10%横向坡度路面60 km/h Fishhook 转向

由图可知侧向加速度和两次转向过程中最早离地车轮的垂向载荷,以及在水平路面和倾斜路面上进行了初速为60 km/h 的Fishhook 转向试验。两次仿真中,第1 次转向后均出现轮胎离地,车辆进入相对侧倾不稳定状态,但是由于车辆迅速朝相反方向转向,导致离地的一侧轮胎重新回到地面,另一侧轮胎在第2 次转向过程中离地,直到车辆完全侧翻。从图中可以看出,与阶跃转向仿真类似,侧向加速度始终未超过SSF 值,在水平路面上的仿真试验,当轮胎垂向载荷变为0 时,侧向加速度几乎与此同时超过了计算的RSL 值,在倾斜路面上的仿真试验,轮胎垂向载荷变为0 的时刻与侧向加速度超过计算的RSL 值的时刻稍有差异。

通过上述阶跃转向和Fishhook 转向仿真试验可以看出,所计算的车辆RSL 值,能较准确地预测车辆转向时一侧轮胎离地的时间点,与SSF 值相比,由于考虑了悬架的作用和道路横向坡度的影响,根据此仿真结果能够更准确地反映车辆的侧倾稳定程度。

3 安全状态参数估计

3.1 转弯半径估计

在确定了车辆RSL 值后,需要了解转弯半径的信息才能计算极限车速。转弯半径可以通过预先存储道路曲率得到,绝大部分道路的位置和曲率信息可以预置在所设计的驾驶终端内,这样可以根据实时计算的车辆RSL 值得到即将通过弯道的极限车速,并在车辆通过弯道前向驾驶员提前预警。对于未知道路信息或避让转向时,可以根据转向盘转角和车辆轴距等参数通过实时估计的方法得到转弯半径信息。

以极低车速行驶时,在无侧偏角情况下,转向关系如图12a。对于中性转向的车辆,考虑前后轴轮胎的侧偏角,根据图12b 所示的几何关系可以得到:

图12 二自由度转向模型

式中:R为估计转弯半径,m;为轮距,m;为前轮转角,rad;为前轮侧偏角,rad;为后轮侧偏角,rad。

设置如图13 所示的试验道路进行转弯半径估计试验。该试验道路由直道和弯道组成,直道总长度为1 200 m,场地中所有弯道半径均为100 m。试验车辆自A 点开始,到J 点结束,设置车速为40 km/h。

图13 试验场地设置

由图14 可知,车辆行驶至50 s 时到达图13 中的B 点后开始转向,此后估计的转弯半径在100 m左右;车辆行驶到75 s 左右时,结束B 段至C 段的弯道行驶。车辆行驶到76 ~80 s 时进入直道行驶;80 s 开始从D 点进入弯道,预测转弯半径为100 m左右,94 s 左右时驶出弯道;之后进入直道,在F点进入弯道,并于112 s 左右时驶出弯道,预测转弯半径为100 m 左右;之后行驶300 m 的直道,于140 s 左右到达H 点;之后进入弯道,预测半径为100 m 左右,152 s 左右时驶出弯道进入直道;175 s左右时到达J 点;188 s 左右时结束试验。

图14 转弯半径估计结果

由图可知,图14 中的道路转弯半径预测值与图13 中设置的半环道路半径近似相等,表明该方法能实现对车辆的转弯半径准确估计。需要说明的是,当直线行驶时,理论上转弯半径应为无穷大,为便于在图中说明,将估计的转弯半径最大值设置为200 m。

3.2 极限车速估计

根据车辆的侧倾极限加速度和转弯半径,可以将车辆RSL 值从侧向加速度形式转化为车速形式,得到最高稳定车速,再结合车辆的设计最高车速,可以得到侧倾极限车速,在其基础上考虑车辆反应调节因子,可以最后得到极限车速。

根据侧向加速度和转弯半径以及速度之间的关系得到式(14)。

根据计算的RSL 值作为侧倾极限值,得到侧倾极限车速和极限转弯半径的约束关系,如式(15)所示。

或者用最大侧向力F表示,如式(16)所示。

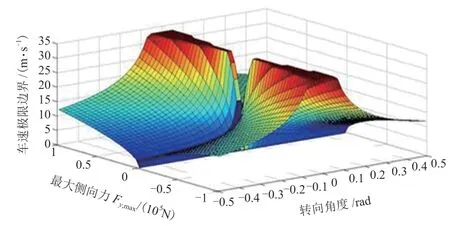

由式(16)可知,侧向加速度极限边界值越大,侧倾极限车速边界值就越大;在前后轮侧偏角都比较小的情况下,转向角越大,侧倾极限车速边界值就越小。这种约束关系如图15 所示。

图15 车速极限边界与转向角和最大侧向力关系

如图15 所示,车速极限边界随着F的增加而增加,随着的增加而减小。需要指出的是,当转向角为0 或很小时,计算出的车速极限边界值很大,考虑到自动驾驶矿用货车需反应操作时间,因此可以将所应用车辆的设计最高车速引入到算法中,车辆的稳定边界可以表示为运行极限车速,如式(17)所示。

为了给车辆预留能采取有效措施的时间(主要是制动减速),提供给系统终端的极限车速如式(18)所示。

式中:为车辆反应调节因子,一般来讲值越小,极限车速越低,提供给车辆的反应和操作时间越长,但是误报警的几率也越大;值越大,极限车速越高,报警后提供给车辆的反应和操作时间越短,但是报警的准确率就越高,当环境条件改变导致路面附着系数发生变化时,值会根据附着系数变化动态调节,一般取0.8 ~1 之间。

上述基于极限车速的车辆防侧翻算法,其核心目的在于提供给自动驾驶矿用货车全工况、全时段的提示和参考信息。在正常行驶时,没有检测到侧翻危险时,向无人驾驶系统提供车辆行驶的极限参数信息,在危险即将发生时向无人驾驶系统提供限速和预警信息。矿用货车在自动驾驶条件下运行时,临界车速的设定除了考虑侧翻的限制,还需要结合其他方面的因素。比如:环境感知模块的精度与车速相关,在保证感知精度的情况下,需要限制矿用货车行驶在合理速度区间;同时,还需要结合矿用货车当前的装载状况、当前行驶的路面状况、坡度等对行驶速度进行限制。目前,对矿用货车进行自动驾驶测试时,结合矿区的实际情况和极限转弯半径与极限车速的分析结果,一般将车辆的最大行驶速度控制在20 km/h 以下,以满足感知、规划、控制、环境等方面的要求,同时避免侧翻事故的发生。

4 结论

本文根据车辆侧翻过程建立了矿用货车侧倾受力模型,推导了车辆侧倾极限SSF 值以及车辆侧倾稳定极限值RSL 公式,依据模型参数通过Truck-Sim 仿真软件在10%横向坡度下完成对RSL 值侧翻预警效果验证,通过仿真结果可以看到RSL 值相较于SSF 值有更好的侧翻预警效果。因此,在侧翻预警效果更好的RSL 值基础上推导得出的极限车速,相较于只考虑SSF 值其预防侧翻效果更好。

从道路的横向坡度、路面附着系数以及车辆自身参数对侧翻的影响进行了分析;考虑到矿区场景的复杂性,非结构化道路下矿用货车偶尔出现的极限工况需要另行考虑。同时,由于侧翻的特殊性,缺乏对矿用货车进行台架试验的条件,无法提供直接的实际数据验证。但对于霍林河煤矿提供的自动驾驶矿用货车,在进行控制算法设计时加入了防侧倾速度阈值(也综合考虑了其他因素)20 km/h,主动有效地防止了车辆侧翻,该结果从侧面验证了理论推导与仿真的正确性。

在实际工程应用中,依照矿区特殊行驶条件分析提出的极限参数值对车速限制相较传统防侧翻方法更为直观主动,同时考虑了横向坡度、动态因素等分析得出的车辆侧倾稳定极限能更好地适用矿区环境。由于在推导极限加速度中考虑了车辆质心高度、车宽,在估计转弯半径过程中考虑了侧偏刚度、车轴长度等,在求临界车速时考虑了整车质量,所以在矿用货车自动驾驶运行过程中,可通过车辆实时的参数信息,计算得到最大临界车速,同时可根据不同的路面附着系数调节阈值,对控制层给车辆发出的指令进行限制,以防止侧倾角过大。综上所述,可实现矿用货车自动驾驶条件下的侧翻事故主动预防。