山东金诚晋华炉开车试运行总结

2022-02-19杨传水雷玉龙

杨传水,岳 博,雷玉龙

(1.山东金诚石化集团有限公司,山东淄博 256405;2.北京清创晋华科技有限公司,北京 100083)

山东金诚石化集团有限公司(简称山东金诚)是一家以石油炼化为主的现代化企业集团。山东金诚重油催化裂化装置(MZRCC)及其配套项目煤制氢装置以煤为原料,经煤气化、变换及热回收、低温甲醇洗、甲烷化等工序,最终产品为氢气。气化装置选用清华大学、北京清创晋华科技有限公司和阳煤集团联合研发的晋华炉3.0(水煤浆水冷壁带废锅)气化技术。山东金诚煤制氢装置气化炉于2020年6月2日一次开车成功,2020年6月24日打通煤制氢全流程,产出合格氢气产品。

1 气化装置概况

晋华炉气化技术是水煤浆气流床工艺技术,原料是水煤浆和纯氧。原料通过工艺烧嘴进入气化炉反应室后,在反应室内发生复杂的气化反应,生成以一氧化碳、氢气、二氧化碳为主的粗煤气。气化反应生成的高温粗煤气、熔渣等经气化炉下部的辐射废锅回收热量,产生高压饱和蒸汽,出废锅的粗合成气和熔渣进入激冷室完成冷却和洗涤过程[1]。冷却后的熔渣通过锁斗系统定期排入渣池,降温后的合成气经洗气塔进一步洗涤后送往后工段,含有细灰的黑水从洗气塔进入灰/黑水处理系统,经过减压闪蒸和热量回收、细灰沉降、过滤等处理后返回洗涤系统循环利用[2]。

该项目采用2台晋华炉,1开1备,气化压力为6.5 MPa,气化炉直径为3 800 mm,气化炉设计投煤质量流量为1 000 t/d,煤制氢装置设计氢气体积流量为60 000 m3/h,气化炉废锅设计副产7.0 MPa饱和蒸汽47.2 t/h。

2 装置运行情况

晋华炉气化装置投料开车后,操作简单,生产运行稳定,运行数据优于设计工况指标。

2.1 煤种

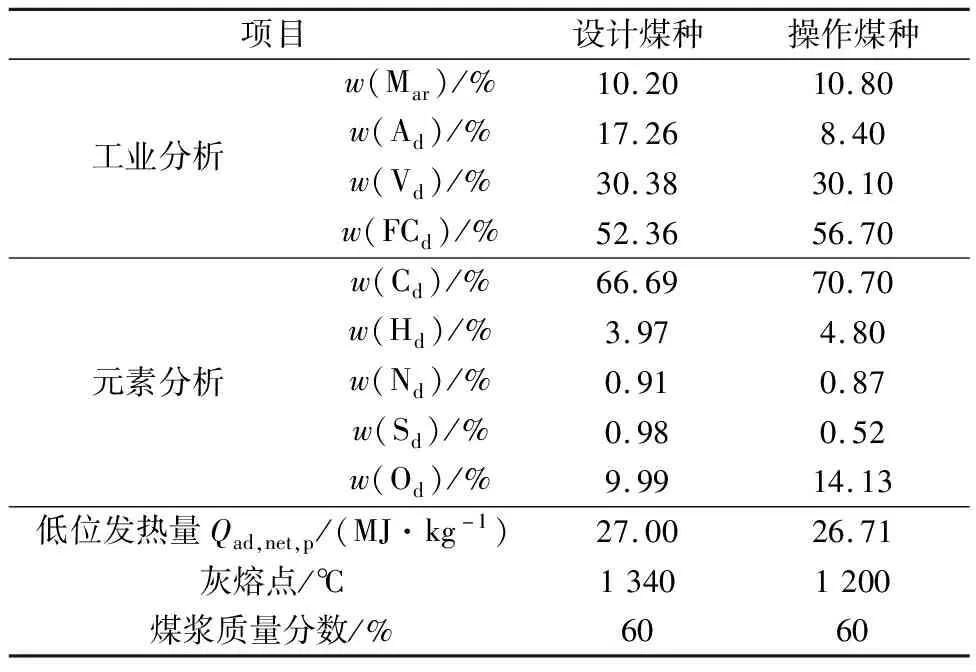

该气化装置以山东高灰分煤作为设计煤种,目前生产操作采用神木煤作为气化原料煤,设计煤种和操作煤种的煤质分析数据见表1。

表1 煤质分析数据

2.2 关键运行数据

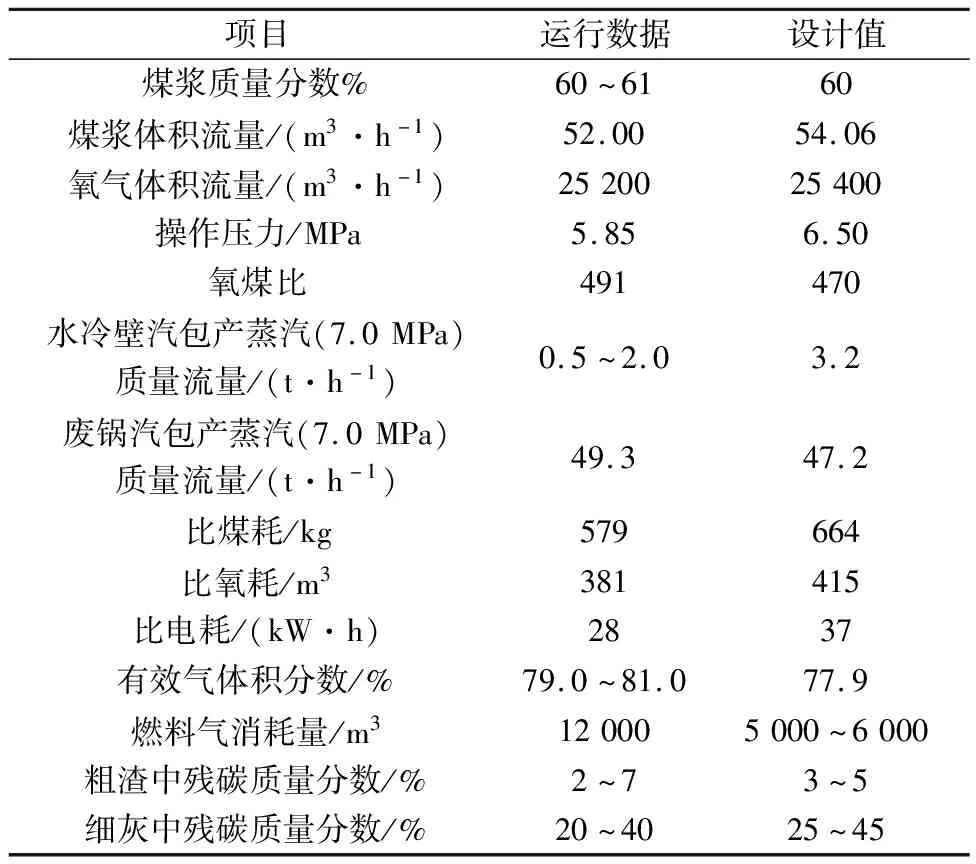

该气化装置自2020年6月开车平稳运行至今,经过生产测算统计,晋华炉的关键运行数据见表2。

表2 晋华炉(单炉)运行数据和设计值

从表2可以看出:该气化装置烘炉燃料气消耗量大,这是因为晋华炉开车只需要烘炉2~3 h至一定温度后就可投料,而操作人员习惯烘炉时间约6 h,导致烘炉燃料气消耗量大。该气化装置的比煤耗、比氧耗、比电耗等指标均优于设计值。

3 试生产时遇到的问题及解决方法

3.1 棒磨机出料

磨煤机在调试过程中,棒磨机出料质量流量最大只有20 t/h(原料煤),煤称重给料机出口处原料煤堆积外漏,无法满足生产需求。

原因分析:

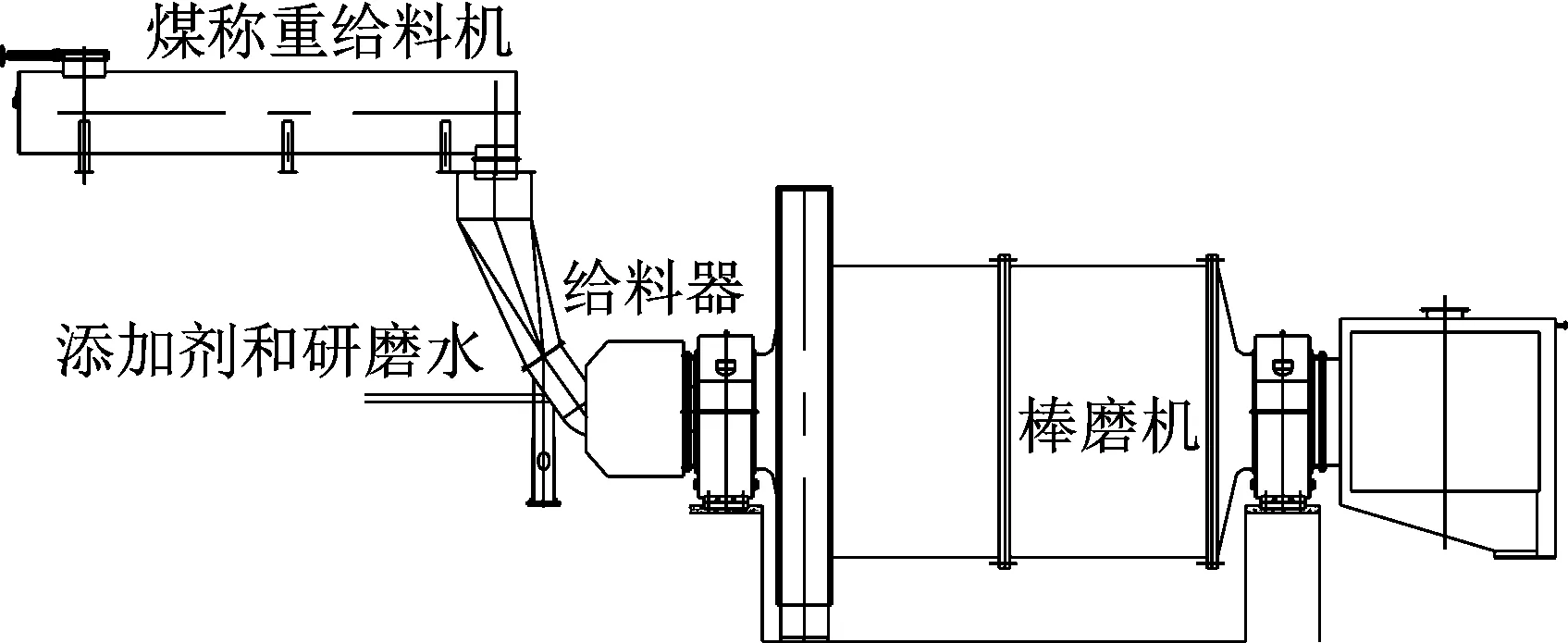

(1)磨煤机进口有1台鼓式给料器,原料煤从溜管进入给料器,研磨水和添加剂由横管进入给料器,给料器内部为螺旋给料结构,随磨煤机同向转动,将原料煤、研磨水和添加剂送入棒磨机滚筒,原料煤在给料器内黏结成块,黏附在给料器内壁,使进料能力下降(见图1)。

图1 棒磨机入口结构

(2)煤称重给料机出口原料煤溜管弯度太大,原煤在外水量较大工况时,原料煤黏附在溜管弯头处,阻挡了下煤通道[3-4]。

解决措施:拆除棒磨机入口给料器,原料煤、添加剂和研磨水直接进入棒磨机滚筒,减小下煤溜管弯度;改造后磨煤机进料通畅,达到磨煤机的最大负荷(见图2)。

图2 改造后棒磨机入口结构

3.2 点火烘炉

晋华炉采用燃料气和纯氧点火,在试车点火烘炉时发现存在点不着火、点火后熄灭、烘炉温度指示偏低等问题。

3.2.1 点火失败

在试车点火时,按照规定的氧气和燃料气流量点火,火焰检测器检测不到燃烧室内火焰。

原因分析:试车点火时空分装置送至气化装置的氧气压力为3.6 MPa,与设计工况(8.1 MPa)偏差较大,超出了集散控制系统(DCS)温压补偿范围,氧气流量计指示值比实际值偏大,造成点火时调节的氧燃比低,造成点火失败。

解决措施:尽量提高空分装置氧气压力,然后根据氧气流量计和变送器计算书重新修正氧气流量计指示流量,使之指示准确。

3.2.2 点火后火焰熄灭

晋华炉设计有2套火焰检测器用于检测燃烧室内火焰来判断炉内燃烧情况,试车时发现点火成功后,检测到燃烧室内火焰,但是在2~3 min后检测不到火焰信号,认为燃烧室内熄火,随即拍停。

原因分析:燃料气设计采用天然气,而现场实际用的燃料气与设计偏差较大,现场采用的是厂内炼油装置副产干气,组分波动很大,干气热值在23 000~30 500 kJ/m3波动,干气中含有C2、C3、C4组分。为保证系统安全,在点火烘炉时按照欠氧工况操作,在点火烘炉时C2、C3、C4组分不完全燃烧产生大量炭黑,炭黑和燃烧后的废气在火焰检测器通道内积聚,导致火焰检测器检测不到火焰信号,误认为火焰熄灭。

解决措施:首先,通知调度部门协调减小厂内干气管网组分波动;其次,增加燃料气取样分析频率,根据燃料气组分变化及时调整氧燃比;最后,在点火成功后及时打开火焰检测器通道保护气,确保通道通畅,避免造成火焰检测器误判断。

3.2.3 烘炉温度指示

燃烧室采用水冷壁结构,气化炉设计有热电偶穿过水冷壁检测燃烧室内温度,在燃料气和氧气达到一定流量时,根据以往项目开车经验,燃烧室内温度应达到800 ℃,但是DCS指示温度只有400 ℃,烘炉温度指示偏低。

原因分析:燃烧室采用的热电偶为套管结构,偶丝插入套管内深度不够,造成烘炉时燃烧室内温度指示不准。

解决措施:根据另一台气化炉烘炉曲线的燃料气和氧气参数重新调整气化炉各参数,使气化炉按照另一台气化炉的烘炉曲线进行烘炉;在烘炉结束后入炉检修燃烧室热电偶。

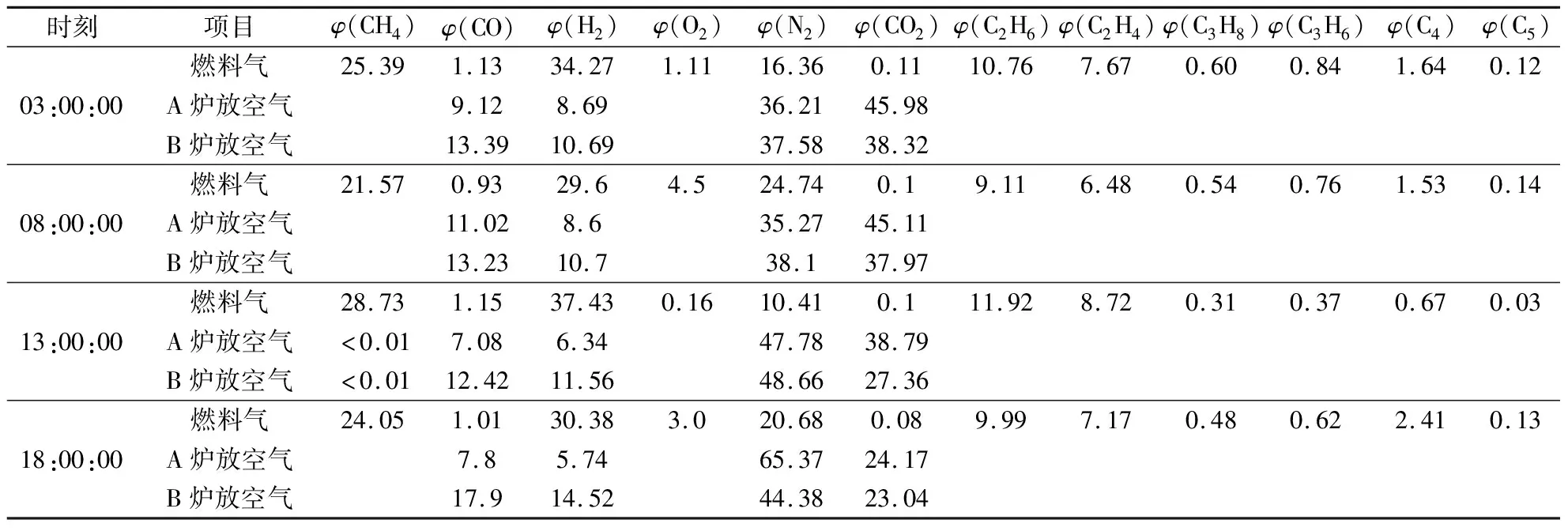

山东金诚煤制氢气化装置点火烘炉时发生不少问题,基本是由于安装原因或实际工况与设计工况存在偏差引起的,烘炉燃料气和放空尾气组分见表3。整个烘炉过程一直维持在欠氧燃烧工况下,虽然实际工况与设计工况存在偏差,但是在安全可控的条件下完成了气化炉原始烘炉和开车。

表3 烘炉燃料气和放空尾气组分 %

4 结语

山东金诚煤制氢项目是水煤浆水冷壁带废锅型式晋华炉第2套气化压力为6.5 MPa开车运行的装置,该装置具有自动化程度高、煤种适应性宽、经济效益好、运行成本低等特点。虽然在试开车过程中遇到各种各样的问题,但是在技术人员的处理下均得到解决,没有影响整个装置的开车进度,其成功运行给企业带来了良好的经济效益。