机车牵引齿轮方案设计系统研究

2022-02-19关天民秦美超雷蕾

关天民,秦美超,2,雷蕾

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.中车大连机车车辆有限公司,辽宁 大连 116021)①

随着我国轨道交通行业的蓬勃发展,高速、重载成为机车的发展方向.牵引齿轮作为机车驱动装置的重要组成部分,是进行机车方案设计时首要的考虑因素.牵引齿轮的性能和几何尺寸将会影响整个机车的方案设计,齿轮的设计计算过程受诸多因素和参数的影响,计算量大且繁杂,因此快速、准确地制定牵引齿轮的设计方案,是机车进行方案设计的重要环节.

机车驱动装置多为一级减速结构,其牵引齿轮具有承载大、转速高、几何空间和重量受限等特点,所以设计时应保证其在有限空间内弯曲强度、接触强度、胶合强度具有较大的安全裕度,并提高啮合性能降低啮合动载和冲击,保证良好的润滑条件.避免机车运用过程中出现轮齿折断、齿面点蚀、擦伤与胶合等轮齿破坏形式,使齿轮具有较高的使用寿命[1].基于以上限制条件可确定多组设计方案,工程实践中根据企业滚齿刀具及工装规格、生产经济性等最终确定一组轮齿参数.然后对齿轮进行修形设计,有效改善齿轮啮合冲击和应力集中,使齿轮传动更平稳[2].

1 机车驱动装置结构

驱动装置作为机车运行的动力源是机车的重要组成部分,它将牵引电动机的扭矩通过牵引齿轮传递给轮对,使机车能够运行.牵引齿轮对机车的振动、噪音和运行安全影响很大,将直接影响机车的运行品质.驱动装置的结构和布置方式决定了机车的运行速度等级,根据机车的动力学性能要求,目前低速机车驱动装置多采用滚动抱轴半悬挂结构,当机车运行速度大于120 km/h时驱动装置采用全悬挂结构[3].

驱动装置外部几何尺寸的确定是机车方案设计的基础,根据图1驱动系统结构图可知,驱动系统最大几何尺寸受到车轮直径和机车下部限界的影响,因此在进行从动齿轮设计时需考虑以下因素:D全磨耗车轮直径;L齿轮箱下部限界;Dm从动齿轮齿顶圆直径;S齿轮箱壁厚;J齿顶与箱体内壁间隙.

根据机车驱动系统结构示意图可知从动齿轮齿顶圆直径Dm须满足:Dm≤D-2(L+S+J).

2 机车牵引齿轮几何参数设计

机车牵引齿轮方案制定时需要确定的主要几何参数为:传动比i、中心矩a、模数m、齿数z、变位系数x、压力角α、螺旋角β、齿宽b等.各个几何参数之间以及几何参数与外部几何尺寸互相影响、关系繁杂,任何一步计算过程出错都会造成大错误,因此在进行方案制定时只有熟练掌握几何参数的边界条件和几何参数对齿轮强度与啮合性能的影响,才能快速、准确地制定机车牵引齿轮方案.

2.1 传动比i和中心距a

齿轮副传动比i受到机车最高设计速度、牵引力和机车牵引特性曲线等的影响,方案制定时应首先根据牵引电机的特性和车轮直径等确定出传动比的范围,目前机车传动比范围多为2.5~6.2.传动比应尽量为无限小数,这样重复啮合频率较小,有利于降低齿轮的振动和噪音,并使轮齿磨损均匀[5].

2.2 模数m和齿数z

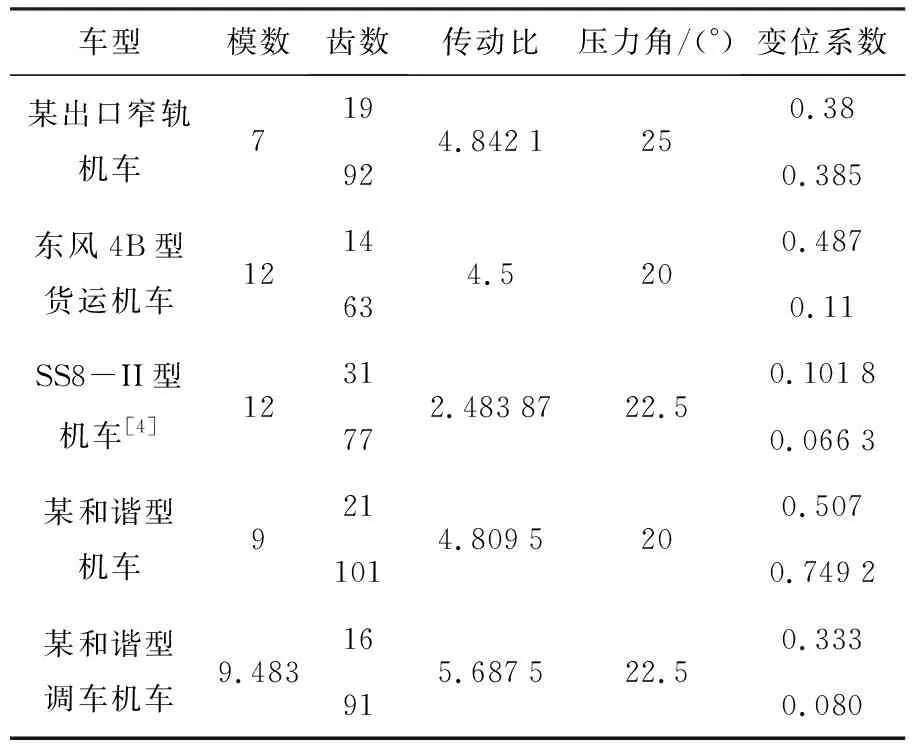

模数是决定轮齿大小和强度的主要因素,模数越大轮齿越高、齿厚越大、轮齿强度越高.现有机车牵引齿轮模数范围为7~12 mm,如表1所示.某出口窄轨小功率机车牵引齿轮模数为7 mm,我国DF4B、DF4C等机车的牵引齿轮模数为12 mm.

表1 机车牵引齿轮几何参数表

轮齿强度受到模数、齿数、重合度及齿坯材料等的影响.对于几何尺寸有限的情况,可通过改善齿轮材质和加工工艺提高轮齿强度,如我国和谐系列大功率机车牵引齿轮模数仅为9 mm,根据应用情况发现轮齿性能远优于以往大模数的牵引齿轮,这是由于中心距确定后,轮齿模数较小时齿数增多、重合度提高,另一方面由于所选材料性能优良、设计合理、工艺先进.

设计轮齿齿数时为保证传动比为无限小数,齿数应选择为质数,如17、19、23、29、31、91、101等[7].考虑尽可能提高齿轮强度、减小轮齿尺寸,因此设计时应采用角度变位中的正传动,则主从动齿数和Z1+Z2应为小于2a/m的整数.

2.3 压力角α和变位系数X

机车牵引齿轮的压力角多采用20°、22.5°、25°.压力角增大时齿轮弯曲和接触强度提高,但同时轮齿径向载荷增加、齿顶厚度减小、重合度降低、传动平稳性变差、噪声增大.斜齿轮采用大压力角会使接触线总长度减小,因此一般不宜采用大压力角.由于轮齿变位对齿顶厚度和滑动率产生不利影响[8],故25°压力角只适用于总变位系数较小的情况,选用20°压力角时齿轮啮合角较大,避免了重合度降低、齿顶变窄、径向载荷增大等问题,此时可选择较大的总变位系数.目前22.5°压力角在我国和谐型机车牵引齿轮中得到广泛采用,齿轮选用该压力角时综合啮合性能优良.

为了满足总体结构的限制和齿轮强度的需要,机车牵引齿轮多设计为变位齿轮,变位系数之和x1+x2应大于零,该值越大轮齿强度越高.但变位系数和过大,会使齿顶厚度减小(齿顶厚度不应小于0.4倍模数亦不应小于3 mm)、滑动率差值增大等问题.机车齿轮变位系数和一般为0.4~1.2,由于主动齿轮的工作状况,其变位系数一般需大于从动齿轮的变位系数.

3 机车牵引齿轮方案设计

3.1 约束条件

在进行机车牵引齿轮几何尺寸设计时,应满足以下约束条件:从动齿轮外径不得超出齿轮箱和机车限界;变位系数和在合理范围内;重合度满足设计要求;限制由于变位设计等因素导致的齿顶厚度变薄;主从动齿轮最大滑动比相近;轮齿强度满足设计要求.

(1)齿顶圆直径

受机车限界、车轮直径等限制,从动齿轮齿顶圆不得过大.齿顶圆下部应与齿轮箱内壁保持约10 mm间隙值.

Dm≤D-2(L+S+J)

(1)

式中,Dm为从动齿轮齿顶圆直径,D为全磨耗车轮直径,L为机车下部限界,S为齿轮箱壁厚,J为齿顶与箱体内壁间隙.

(2)变位系数和

根据轮齿变位对齿顶厚度的影响,确定合理的变位系数和:0.4~1.2.

(2)

(3)重合度

齿轮啮合重合度是评价齿轮传动平稳性和承载能力的重要指标,高速重载机车齿轮重合度需大于1.4.

(3)

式中:εα为端面重合度;αa1为主动齿轮顶圆压力角;αa2为从动齿轮顶圆压力角.

(4)齿顶厚度

齿轮采用变位和大压力角设计时,齿顶厚度存在不同程度的减小现象,为保障轮齿强度,齿顶厚度不得小于0.4倍模数,同时不应小于3 mm[7].

(4)

式中:da为齿顶圆直径;mn为模数;Sa为齿顶厚度.

(5)齿形干涉检验

轮齿正常啮合时齿形不应发生干涉,因此需保证齿形分界点处曲率半径小于工作齿根处曲率半径,即:

(5)

(6)

式中:d1、d2为主、从动齿轮分度圆直径;a为中心距;da1、da2为主、从动齿轮顶圆直径;db1、db2为主、从动齿轮基圆直径.

(6)强度约束条件

安全可靠是机车牵引齿轮设计的基本原则,本文以齿根弯曲强度和齿面接触强度作为牵引齿轮初步方案设计时的强度约束条件.根据齿根弯曲疲劳应力σF的要求确定模数的约束条件如下:

(7)

根据齿面接触应力σH的要求确定主动齿轮节圆直径的约束条件如下:

(8)

式中,K为载荷系数,T1为主动齿轮转矩,Yβ为螺旋角影响系数,φd为齿宽系数,εα为端面重合度,YFα为齿形系数,YSα为应力修正系数,ZE为弹性影响系数,ZH为区域影响系数.

为便于参数化设计和充分保障齿轮的强度要求,根据机车牵引齿轮的使用工况将K设为1.5,Yβ设为1,根据牵引齿轮常用材料将ZE设为189.8,齿形系数YFα和应力校正系数YSa设置为随齿数变化的常数,T1设置为启动工况转矩.

(7)轮齿根切检验

轮齿根切会导致齿根渐开线缺失,导致齿轮抗弯强度降低,不产生根切的最小齿数zmin及不根切的最小变位系数xmin,则:

(9)

(8)滑动比

主、从动齿轮滑动比差值越小越有利于提高齿轮的耐磨损与抗胶合能力,因此两齿轮的最大滑动比应相近[9].即:min|η1-η2|

(10)

式中:η1为主动齿轮最大滑动比;η2为从动齿轮最大滑动比.

3.2 牵引齿轮方案优化设计

为了实现机车牵引齿轮方案的快速设计,根据机械优化设计方法以驱动装置极限几何尺寸、压力角、传动比范围、滑动比差值范围、许用应力、启动扭矩等作为已知条件,以两齿轮滑动率差值最小作为目标函数,因此目标函数为:

f(x)=min|η1-η2|<δ

(11)

将主、从动齿轮齿数z1、z2、模数mn和主动齿轮变位系数x1设置为设计变量,即:

X=[X1,X2,X3,X4]T=[z1,z2,mn,x1]T

(12)

根据轮齿根切检验限定主从动齿轮的变位系数范围,变位系数最小值为:

(13)

则变位系数最大值为:

(14)

求解设计变量x1时,将区间[x1min,x1max]进行n等分,依次取等分点进行约束条件检验和目标函数计算,可通过调整区间份数获得理想的滑动率差值收敛精度δ[10].

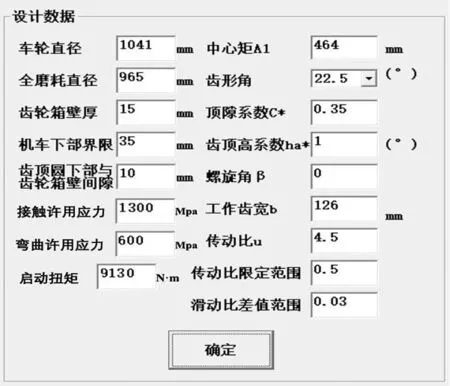

根据已知条件和约束条件计算出所有满足目标函数的z1、z2、mn、x.此问题为具有4个设计变量、6个不等式约束条件的迭代优化设计问题,以此确定机车牵引齿轮初始方案计算流程,如图2所示.根据牵引齿轮计算模型和流程图,应用Visual Basic编制机车牵引齿轮方案设计程序,并通过Textoutput输出设计变量,设计参数输入界面如图3所示.

图2 初始方案计算流程图

图3 参数输入界面

4 实例应用

将以上参数输入计算程序如图4,根据所选牵引电机功率、转速等参数设定传动比为4.5,滑动比差值设定为0.03,计算界面输出8组符合要求的参数,这8组数据均满足强度、限界、滑动率等的要求,其中第5组数据即为该机车牵引齿轮现行参数.因此该计算系统通过输入相关设计参数即可迅速完成牵引齿轮的初步方案设计,大大缩短了设计周期、提高了设计准确率.

图4 参数输出界面

5 结论

本文全面总结了机车牵引齿轮相关参数的设计方法,对牵引齿轮的设计具有借鉴意义,并以机械优化设计的方法建立了牵引齿轮设计目标函数和约束条件,应用VB编制了机车牵引齿轮方案设计系统,通过实例分析验证了该系统的准确性和合理性.该系统提供了一种方便快捷的牵引齿轮设计工具,缩短了机车牵引齿轮设计开发周期,提高了设计效率和准确率.