高碱煤与煤矸石掺烧SO2和NO减排及结渣抑制研究

2022-02-18黄顺进张丽颜井冲王志刚雷智平李占库任世彪王知彩水恒福

黄顺进,张丽,2,颜井冲,王志刚,雷智平,李占库,任世彪,王知彩,水恒福

(1 安徽工业大学化学与化工学院,安徽 马鞍山 243002; 2 安徽工业大学计算机科学与技术学院,安徽 马鞍山 243002;3德州学院化学与化学工程学院,山东 德州 253023)

引 言

准东煤田的预测储量超过3900亿吨,是中国最大的整装煤矿。按照目前我国的煤炭开采和消费速度估算,一个准东煤田足够中国使用一个世纪[1-2]。准东煤普遍具有高挥发性、高反应性、低灰分和低杂原子(N、S 等)含量等特点,适合作为动力煤进行燃烧发电。另一方面,准东煤大多为高碱煤,即其灰烬中的碱金属和碱土金属(AAEM)含量远高于普通动力煤,从而导致锅炉对流受热面或换热器产生严重沾污、结渣和腐蚀难题[3-6]。这将导致锅炉意外停车甚至电厂安全事故。

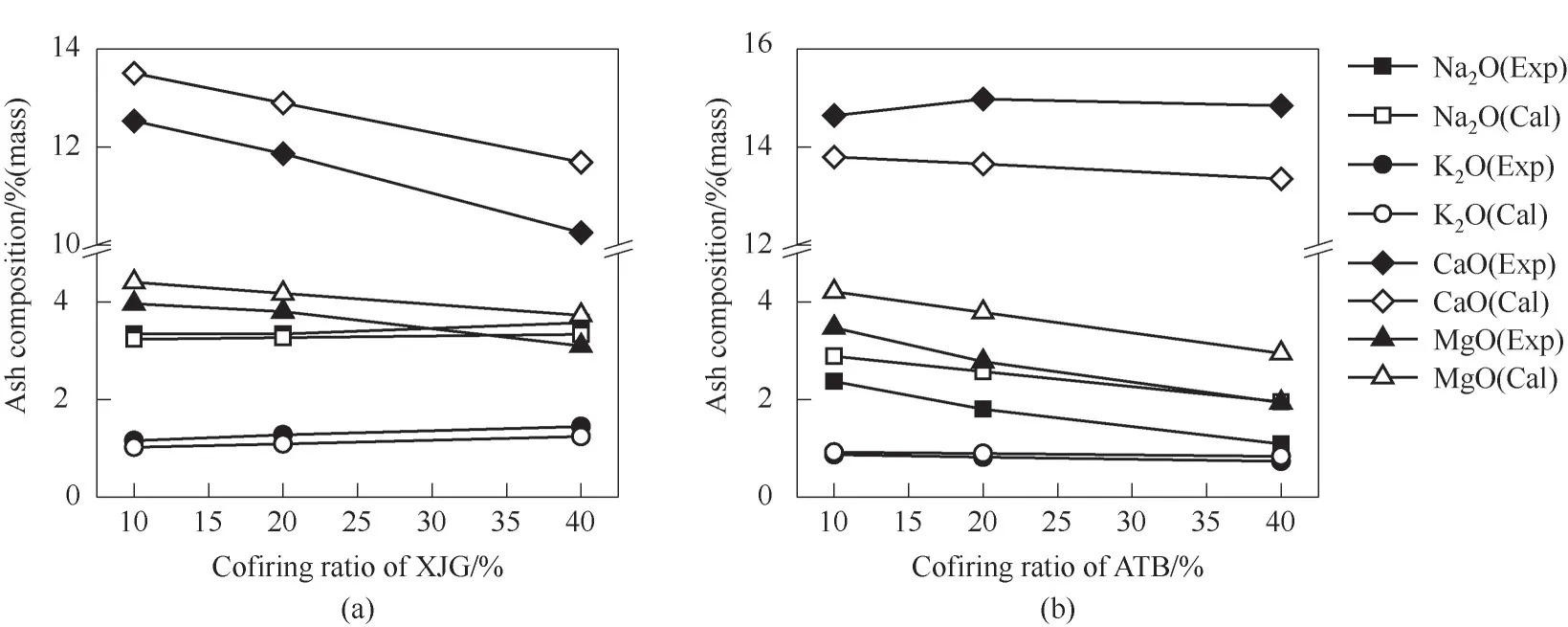

研究表明,引起煤灰沾污问题的主要原因是挥发性碱金属(主要是Na 和K)释放到气相中,然后与烟气中的SO2结合,在灰颗粒上产生黏性Na2SO4层,从而黏附在换热器的表面[7-8]。随着黏附或沉积的灰层厚度的增加,换热效率降低,换热器两侧的温差加大,从而进一步增加了加热表面破裂甚至换热器爆裂的风险[9-10]。结渣主要是富含低熔点以及碱土金属成分的灰渣在高温下熔化引起的[11-12]。由于准东煤中的AAEM 含量较高,气态挥发物及灰渣中的AAEM 的含量均较高,从而增加了锅炉沾污和结渣的发生概率。在过去的数十年里,许多学者致力于解决高碱煤燃烧煤灰沾污和结渣难题。目前已证实有效可行的方法是掺烧低碱含量煤种,但这无疑提高了电厂的燃料成本,同时亦受低碱煤来源限制。将富含二氧化硅和氧化铝的矿物(例如高岭土、蒙脱石或蛭石)作为添加剂用于锅炉燃烧是另一种潜在方法[13-15]。其原理是捕获气相中的挥发性碱物质,并提高灰的熔点,以抑制沾污和结渣现象发生。然而,这一方面浪费了资源,另一方面也降低了燃料热值及锅炉热效率,从而降低发电效率。

煤矸石(CG)是煤炭开采和洗选过程中产生的固体废弃物。据估计,我国目前煤矸石的累计堆存量高达45 亿~50 亿吨。同时,煤矸石的年增长量达3.7 亿~5.5 亿吨[16]。堆积如山的煤矸石带来严重的生态问题和安全隐患[17-20]。因此,亟需对煤矸石进行减量化处理。目前,最有效的煤矸石大宗利用方法是将其作为锅炉燃料燃烧来发电或供热。这一方面回收了矸石中的热值,另一方面显著减少煤矸石的堆存,因此煤矸石发电是我国鼓励的利用方式[21]。然而,煤矸石矿物质含量高而有机可燃组分含量低,导致其起燃和燃烬困难。因此,单独燃烧煤矸石时锅炉运行参数波动大,热效率低[22-23]。然而,煤矸石中丰富的硅铝类矿物质(如高岭土或蒙脱石)可与AAEM 物质发生反应[12],从而提供了强化AAEM在灰渣中固留、降低沾污结渣倾向的可能。

基于以上考虑,本文提出掺烧高碱煤与煤矸石的利用方案。本研究工作初步有两个目的:一个是研究煤矸石掺烧是否可以缓解锅炉燃烧准东煤时引起的沾污和结渣问题;另一个是实现煤矸石的资源利用和减量化处理。化石燃料燃烧几乎不可避免地排放气体污染物。煤矸石富含矿物质,尤其是含钙物质,可能与烟气中的SO2发生反应,从而减少其气相释放。同时,矿物的引入可能会改变传热效率并影响NOx与碳或CO 原位还原,从而降低其在尾气中的含量。因此,本工作亦将考察掺烧过程中NO 和SO2的析出释放行为。研究结果将对高碱煤与煤矸石掺烧进行相对全面的评价,同时为解决高碱煤燃烧灰渣难题和实现煤矸石固废资源化利用提供科学依据和参考。

1 实验材料与方法

1.1 实验原料

本研究以次烟煤(HM)和两种煤矸石(XJG 和ATB)作为燃料。首先将样品粉碎并研磨至小于0.2 mm,然后在80℃下真空干燥12 h。表1 列出了各样品的工业分析和元素分析结果。

表1 HM、XJG和ATB的工业分析和元素分析Table 1 Proximate and ultimate analyses of HM, XJG and ATB

1.2 燃烧实验和污染气体的测定

在热重分析仪(STA 449F3,Netzsch,Germany)上进行了HM、XJG 和ATB 单独燃烧以及掺烧实验。在每次实验中,将10 mg 粒径小于74 μm 的样品置于刚玉坩埚中,然后在100 ml/min 的空气中以10℃/min 的速度从室温逐渐升温至1100℃。实验发现所有样品均在升温阶段完成燃烧。所有燃烧实验重复2~3 次以减少实验误差。对于掺烧实验,混合燃料中煤矸石的比例分别设置为10%、20%和40%。

使用不同燃烧指数来评价HM 与XJG 或ATB 的掺烧性能。根据前人报道确定特征温度包括点火温度(Ti)、峰值温度(Tp)和燃烬温度(Tf)[24-25]。综合燃烧指数(SN)定义为:

式中,SN是综合燃烧指数,(K3·min2)-1; DTGmax和DTGmean分别是燃烧过程中最大和平均质量损失,%/min;Ti和Tf分别是点火和燃烬温度,K。

碳转化率(α)根据式(2)进行计算用以消除矿物或灰渣对燃烧反应性的干扰。

式中,m0、mt和m∞分别是燃烧期间样品的初始、瞬时和最终质量,g。对本文程序升温燃烧,利用反应机理函数的积分形式进行动力学分析,即

式中,A、E和β分别为燃烧反应的指前因子、活化能和升温速率。利用文献[26]报道中常见化学反应模型来拟合燃烧曲线以确定燃烧反应的动力学模型。在恒定升温速率燃烧反应过程中β为定值,则式(3)可变为:

利用式(4)对实验数据进行拟合可确定反应机理函数。如对于3D 扩散(圆柱对称)的反应机理函数(Ginstling-Brounshtein方程),其积分形式为:

将式(5)代入式(4)并利用最小二乘法可求得A和E的值。

在水平管式反应器上进行相似的燃料实验以考察SO2和NO 的释放行为。在每次实验中,约2.0 g燃料置于陶瓷坩埚并推入预热至1100℃的反应管恒温区,空气流速保持1.0 L/min。利用烟气分析仪(MGA6,MRU,Germany)在线连续监测烟气成分(CO、CO2、SO2、NO和NO2)直至燃烧完成。作为尾气中的主要污染性气体,本文主要关注SO2和NO 的释放,并根据式(6)对其释放量进行计算。

式中,i是气体种类(SO2或NO);Qi是尾气中i的累积量,mg/g;v是气体流速,1.0 L/min;ci是烟气中气体i的浓度;Mi是气体i的分子量;m(fuel)是燃烧过程中的燃料质量,g。

1.3 灰渣矿物组成和化学组成分析

使用X 射线荧光光谱仪(ARLAdvant’X IntellipowerTM3600, ThermoFisher Scientific, USA)分析HM、XJG 和ATB 燃烧所得灰分矿组成。使用X射线衍射仪(D8 ADVANCE, Bruker, Germany)和CuKα1靶(电压40 kV,电流40 mA,λ=0.15408 nm)分析灰渣物相组成。扫描范围(2θ)10°~90°,扫描速率为5(°)/min,步长0.02°。

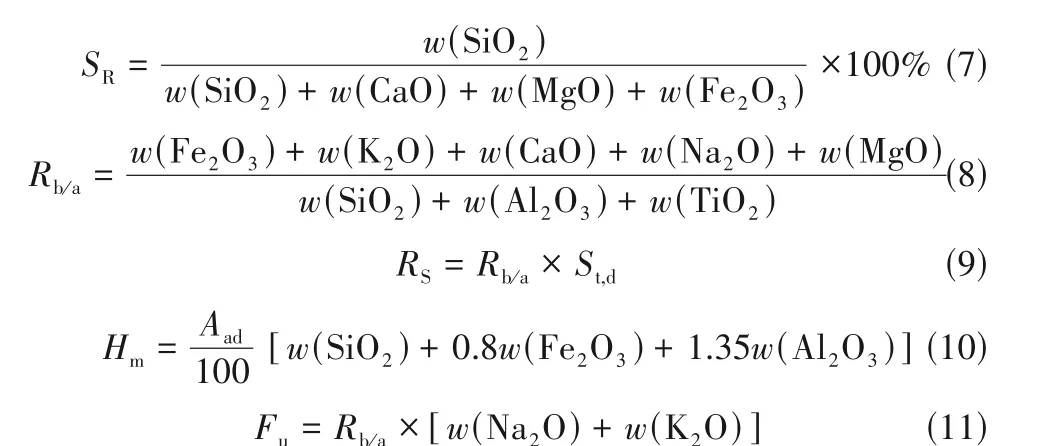

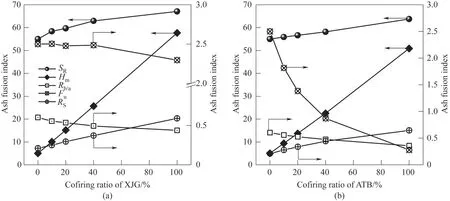

本文根据文献报道的不同指标包括灰渣黏度(SR),灰渣中碱与酸成分之比(Rba),结渣指数(RS),磨损指数(Hm)和沾污指数(Fu) 评价灰渣的沾污和结渣倾向[27-29]。其定义如式(7)~式(11)所示。

式中,St,d是干基燃料中的硫含量,%;Aad是基于空气干燥基的灰分含量。

根据GB/T 212—2008 对灰熔融行为进行研究并测定特征温度,包括变形温度(DT)、软化温度(ST)、半球温度(HT)和流动温度(FT),具体的测试步骤见前人研究报道[29]。

2 实验结果与讨论

2.1 掺烧性能分析和动力学

图1 显示了HM 与XJG 掺烧中的失重和失重率曲线,HM-ATB 的失重和失重速率曲线高度相似,故此处不再展示。显然,掺烧失重率随XJG 比例提高而降低,这与矸石中可燃组分(VM+FC)含量低是一致的(表1),同时失重速率也逐渐减小,表明掺入矸石后样品的燃烧速率降低,这与矸石本身的低燃烧反应活性有关。此外,HM 燃烧过程中仅有一个失重峰,而掺烧样品的DTG 曲线呈现出两个失重峰,分别是源于掺烧样品中有机质(包括挥发分和固定碳)燃烧和矿物质(尤其是矸石中的矿物质)分解失重。燃烧特征温度根据文献[24-25]方法确定,结果如图2 所示。显然,随着掺烧燃料中XJG 比例的增加,掺烧实验的Ti、Tp和Tf升高,这是由于不易起燃和难以燃烬的XJG 降低了燃料的燃烧性能。进一步计算发现,掺烧燃料的燃烧速率和综合燃烧指数亦随XJG 比例增加而线性下降,与预期结果一致。

图1 HM与XJG掺烧TG曲线(a)和DTG曲线(b)Fig.1 TG (a) and DTG (b) curves of HM cofiring with XJG

图2 燃烧特性参数Fig.2 Characteristic parameters of combustion

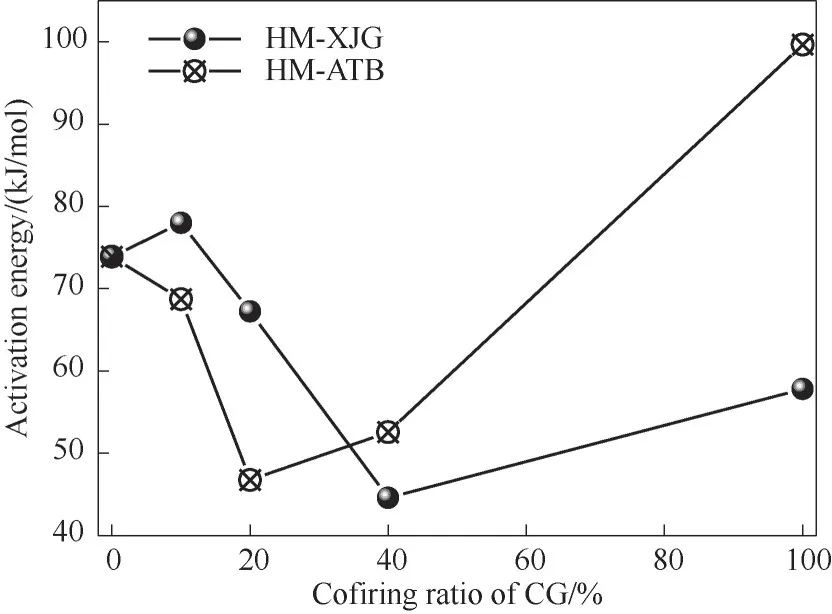

为进一步研究掺烧比例对燃烧性能的影响,利用常见化学反应模型对燃烧过程中的碳转化曲线进行拟合[26],结果如图3所示。研究发现3D扩散(圆柱对称)模型可以很好地描述掺混燃料的燃烧行为。据此推测燃烧过程如下:在静态掺烧条件下,随着温度不断升高,挥发分的析出速率加快。由于释放出的部分挥发分环绕着煤矸石颗粒,后续产物难以扩散到颗粒表面,此时反应仍以表面挥发分析出为主,直至挥发分的主要部分释放完毕,颗粒表面挥发分浓度降低,反应逐步向燃料颗粒内部推进。此时,化学反应速率足够快,而气体产物向外扩散受灰层阻力影响,扩散速率较慢。因此,总反应速率受扩散因素控制,其反应机理表现为三维扩散模型。从中可以获得掺烧反应的活化能(Ea),结果如图4 所示。显然,在合适的比例下,HM 与两种CG 掺烧可降低燃烧反应活化能,例如,在分别与40%XJG 和20%ATB 掺烧时,HM 的Ea从74 kJ/mol降至45 kJ/mol 和48 kJ/mol,此外,混合燃料的Ea低于HM 或CG 单独燃烧的Ea。必须指出的是,此处通过曲线拟合计算出的反应活化能是表观活化能,包含本征化学反应和扩散等因素影响。根据表2 可知,HM 煤和XJG 中均含有大量的AAEM 组分,尤其是XJG中的Na、K组分含量很高,而这些组分在高温下挥发并部分吸附在炭上从而促进燃烧反应进行、降低反应活化能数值,因此对HM-XJG 混合燃料,在XJG 掺烧比例0~40%时,燃烧反应活化能的数据随XJG比例提高而降低。同时,单独燃烧XJG时,由于其难起燃、难燃烬的反应性能,表现出更高的Ea数值。Shi 等[30]亦发现污泥中的AAEM 可有效催化污泥与煤的燃烧反应。

图3 3D扩散(圆柱对称)模型对掺烧曲线进行数学拟合Fig.3 Mathematical fitting cofiring curves with 3D diffusion (cylinder symmetry)

表2 灰渣的化学成分Table 2 Chemical compositions of the ashes

图4 活化能随CG掺烧比的变化Fig.4 Variations of activation energy with cofiring ratios of CG

2.2 掺烧过程SO2和NO的释放特性

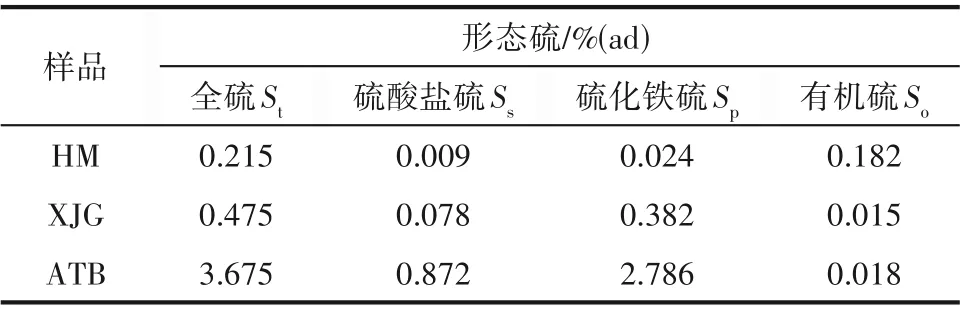

图5是掺烧过程中NO和SO2的释放曲线。对于单一燃烧和掺烧,NO的释放曲线只在50~280 s出现一个逸出峰。这源于燃料有机质中的氮(因为煤和矸石中矿物质里几乎没有含氮化合物)。由于矸石挥发分和固定碳含量较低(表1),掺烧过程中随着矸石比例的增加,NO 的释放强度降低。可以预见,当燃烧速率达到最大值时,NO 的释放曲线达到峰值,而当有机质燃尽时NO 释放完成。相比之下,SO2的释放曲线比NO 的释放曲线复杂得多。这是因为燃料中的含硫化合物种类繁多,包括无机硫[黄铁矿硫(FeS2)和硫酸盐]和有机硫(硫醇、硫醚和噻吩)。这些化合物的不同热稳定性使得掺烧过程中SO2释放行为异常复杂。HM 仅在约1260 s 时出现一个SO2逸出峰。考虑其低灰分含量,该逸出峰应源于煤中有机硫的分解释放。对于掺混燃料,其SO2逸出曲线显示为两个逸出峰,可分别归属为有机硫和无机硫的分解。此外,与HM 以及混合燃料相比,两种CG 燃烧表现出更高的SO2释放强度,这与两种CG 含有的大量无机硫化合物(表3)的结果是一致的。

表3 样品硫形态分析Table 3 Sulfur form analysis of the samples

图5 掺烧过程中SO2和NO的释放曲线Fig.5 Evolution curves of SO2 and NO during cofiring

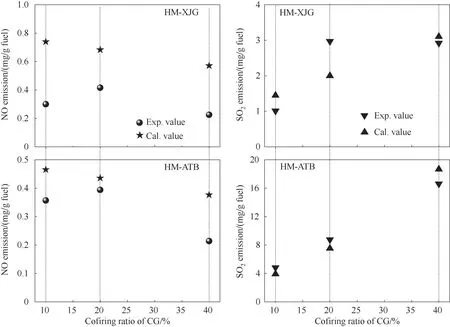

烟气中高浓度的NO 和SO2明显不利于工业锅炉的后续气体净化处理(脱硫脱硝净化)。为定量分析高碱煤与煤矸石掺烧对NO 和SO2释放的影响,根据式(6)计算了掺烧过程NO 和SO2的释放量并与理论计算值(以煤与矸石单独燃烧过程中NO 和SO2的释放量为基准,掺烧样品的理论排放量通过加权平均方法计算所得)进行了对比,结果如图6 所示。HM 与XJG 和ATB 在10%~40%的比例下掺烧表现出相似的变化趋势。与理论值相比,较小的NO 释放量表明掺烧具有NO 减排效果。根据前人研究[31-32],NO 可被固定碳和CO 还原为N2,因此可推测,燃烧过程中引入过渡金属氧化物(Fe2O3)作为催化剂,可促进NO 与C 或CO 的还原,从而降低了燃烧尾气中NO 浓度。90HM10XJG 掺烧中观察到SO2的减排,而当XJG 的比例增加至20%和40%时并未观察到相似现象,甚至SO2释放量增加。研究表明,SO2的释放与在燃烧过程中可能捕获SO2的AAEM化学物种(特别是CaO)有关。对于HM 与XJG 掺烧,灰渣中高含量的CaO 和MgO 可与SO2反应并将其以硫化物或硫酸盐的形式固定于灰渣中,从而降低烟气中的SO2浓度。然而,随着XJG 掺烧比例的提高,AAEM 含量相对降低,从而削弱灰渣的固硫能力。此外,引入高含量的硅和铝组分可能与AAEM结合生成硅铝酸盐,进一步减少捕获SO2的AAEM量,从而导致尾气中SO2浓度提高。Wei 等[12]研究发现CaSO4分解产生的CaO 将与灰成分反应生成铝硅酸钙,这可解释HM与ATB掺烧促进SO2释放。该结果表明,在适当的比例和优化掺烧工艺条件下,掺烧处理可以减少气体污染物(NO和SO2)释放。

图6 掺烧过程SO2和NO理论与实验释放量的比较Fig.6 Comparison of theoretical and experimental SO2 and NO evolution

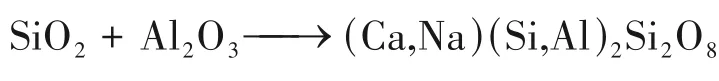

2.3 灰分组成和矿物学

图7 灰渣的XRD谱图Fig.7 XRD patterns of the ashes

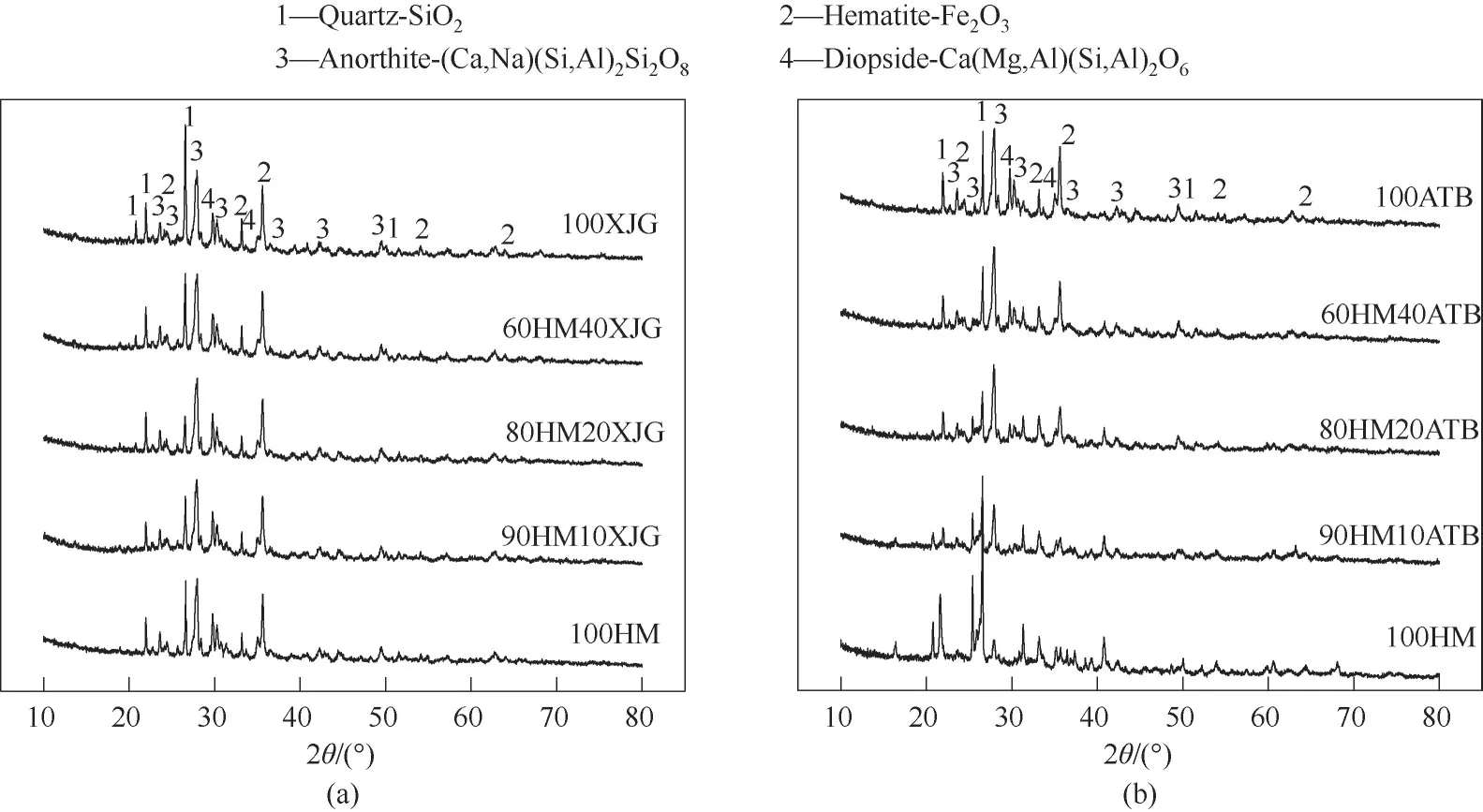

表2是掺烧灰渣的化学组成分析。显然,HM和XJG 灰渣都富含碱金属(Na2O 和K2O)和碱土金属(CaO 和MgO)。相比之下,ATB 含有更少的Na2O 和K2O 而其CaO 含量较高。AAEM 物种高温下易向气相迁移并在微小的灰颗粒表面富集,因此可以设想AAEM 的测定含量将随掺烧比例而变化。为了验证这一假设,将AAEM 的实验值和计算值(基于HM 和CG的掺烧比及其单独燃烧灰渣中的AAEM 含量)进行比较,结果如图8所示。

图8 掺烧比例对灰渣组成的影响Fig.8 Effect of cofiring ratio on ash compositions

从HM 和XJG 的掺烧灰渣对比中发现,Na2O 和K2O的实验值大于计算值而CaO 和MgO 的值显示出相反的变化。表2 显示灰渣富含SiO2和Al2O3,它们可与AAEM 物种反应,生成硅铝酸盐、硅酸盐或铝酸盐[33-34],从而抑制其在高温下迁移到气相并改变其转化路径。上述变化意味着碱金属(Na2O和K2O)和碱土金属(CaO 和MgO)与酸性氧化物(SiO2和Al2O3)之间存在竞争反应。而对于掺烧所得灰渣却观察到相反的结果。这表明各灰分组成在高温下发生复杂反应可产生不同的矿物组成和物相,从而改变其熔融行为。

2.4 结渣和沾污指数

根据表2 灰渣化学组成、利用式(7)~式(11)计算灰渣的沾污和结渣指数,结果如图9 所示。表4中列出了这些指数的判断边界。显然,随着煤矸石掺烧比例的增加,所有灰渣的SR从55 单调增加到67,这表明灰渣结渣倾向逐渐降低。这与Rb/a的变化一致,该值逐渐减小但仍表现为中等至严重结渣趋势。RS指数田0.21增加到0.64表明掺烧灰分具有轻度结渣趋势。HM-XJG灰渣的Fu从2.50向2.30的略微降低表明其具有中等沾污倾向。相比之下,HMATB 灰分的Fu从2.50 降低至0.28,落入轻度沾污区域。这与灰分中AAEM 含量(Na2O+ K2O+MgO+CaO)随煤矸石的增加而变化是一致的。灰渣的Hm随着煤矸石的掺烧比例线性增加,这是由于掺烧矸石会引入更多矿物质,从而导致锅炉炉膛磨损加剧。总体而言,当XJG 和ATB 的掺烧比分别低于20%和40%时,磨损程度从轻微提高至中等磨损。同时从该结果还可以预测,ATB 和XJG 的单独燃烧将导致严重的管道磨损,从而缩短锅炉的使用寿命。这也证实 HM 与CG 掺烧是利用CG 作为锅炉燃料用于供热或发电的先决条件。

图9 掺烧灰渣的沾污和结渣趋势Fig.9 Fouling and slagging tendency of the ashes

表4 各评判指标的边界条件[27-28]Table 4 Judgement boundaries for various indexes[27-28]

2.5 灰熔融温度

测定掺烧灰渣的熔融温度(AFTs)以阐明掺烧对灰渣熔融行为的影响(图10)。XJG 燃烧灰渣的熔融特性温度显著低于ATB 燃烧灰渣,这与XJG 中高含量的AAEM 结果是一致的。对于 HM-XJG 的灰渣,所有特征熔融温度(包括DT、ST、HT 和FT)均随着XJG 掺烧比例的升高先降低后升高,并在10%时达到最小值。这与Wei 等[12]研究结果一致,即在低比例掺烧添加剂(SiO2、高岭土和飞灰)作用下易生成低熔点的熔剂矿物从而降低灰渣熔融温度[12]。同时,90HM10XJG 和100XJG 的软化温度均低于1260℃,表明该灰渣具有强烈的结渣倾向。换言之,这两种灰渣在共烧过程中容易变形,软化并在高温下流动,受热面易发生结渣现象。总地来说,随着XJG 的掺烧比例在10%~40%范围内升高AFT 变化较小。因此在此工况下HM 煤掺烧高碱XJG 似乎不能抑制灰渣熔融现象发生。然而,FT-DT 的温度窗口逐渐减小,但仍大于95℃,这对于锅炉的安全运行是有利的。然而,HM-ATB 掺烧灰渣的熔融温度变化趋势完全不同,其灰渣的所有特征熔融温度均单调增加,其ST 明显高于1260℃。这些变化表明,当与ATB 掺烧时,结渣倾向显著降低。另一方面,随着ATB 比率的增加,FT-DT 值逐渐减小,并在40%时达到最小值。这些变化意味着在AFT 测定过程中灰锥变形后很快发生熔融和流动。总地来说,掺烧可提高灰渣熔融温度从而有利于锅炉的安全燃烧,其中ATB 可能比XJG 更能有效地缓解锅炉结渣难题的发生,即掺烧低碱矸石能更有效提高灰渣熔融特性温度,抑制结渣现象发生。

图10 掺烧灰渣的熔融温度Fig.10 Ash melting temperatures of the cofiring ashes

3 结 论

本文研究了高碱煤和两种煤矸石掺烧过程中污染性气体(SO2和NO)的释放以及灰渣熔融行为。主要结论如下。

(1)HM 与两种矸石静态条件下掺烧反应遵循三维扩散(圆柱对称)数学模型。在矸石掺烧比例为10%~40%时,掺烧反应活化能降低,表明掺混燃料间存在协同助燃作用。

(2)在实验工况下掺烧可显著降低NO 的排放,而在低掺烧比例(10%)下同时具有脱硫效果,掺烧过程中SO2的释放与掺烧灰渣的组成密切相关。灰分中的AAEM 参与固硫及与二氧化硅和氧化铝组分的竞争反应,从而改变了SO2的释放行为。

(3)掺烧过程可有效捕集挥发性碱金属(Na2O和K2O)并将其以铝硅酸盐的形式固定于灰渣中,从而降低锅炉中灰渣的结渣和沾污倾向。

此外,通过优化掺烧工艺可以调整灰渣熔融温度,从而降低锅炉结渣风险,相比之下,低碱含量矸石的掺烧能更能有效提高灰渣熔融特性温度从而抑制结渣现象发生。以上结果为实现高碱煤的安全燃烧和煤矸石的资源化利用提供科学依据和参考。

符 号 说 明

Aad——基于空气干燥基的灰分含量,%

AFTs——熔融温度,℃

ci——烟气中气体i的浓度

DT,ST,HT,FT——分别为初始变形温度、软化温度、半球温度、流动温度,℃

DTGmax——燃烧过程中最大质量损失,%/min

DTGmean——燃烧过程中平均质量损失,%/min

Ea——活化能,kJ /mol

Fu——沾污指数

Hm——磨损指数

i——气体种类(SO2或NO)

Mi——气体i的分子量,g/mol

m(fuel)——燃烧过程中的燃料质量,g

m0,mt,m∞——分别为燃烧期间样品的初始、瞬时、最终质量,g

Qi——尾气中i的累积量,mg/g

Rb/a——灰渣中碱与酸成分之比

RS——结渣指数

SN——综合燃烧指数,(K3·min2)-1

SR——灰渣黏度

St,d——干基燃料中的硫含量,%

Ti,Tp,Tf——分别为点火温度、峰值温度,燃烬温度,K

v——气体流速,L/min

w——组分在灰分中的质量分数,%

α——碳转化率,%