干燥剂吸附等温曲线对除湿换热器除湿性能的影响

2022-02-18杨田雨葛天舒

杨田雨,葛天舒

(上海交通大学制冷与低温工程研究所,上海 200240)

引 言

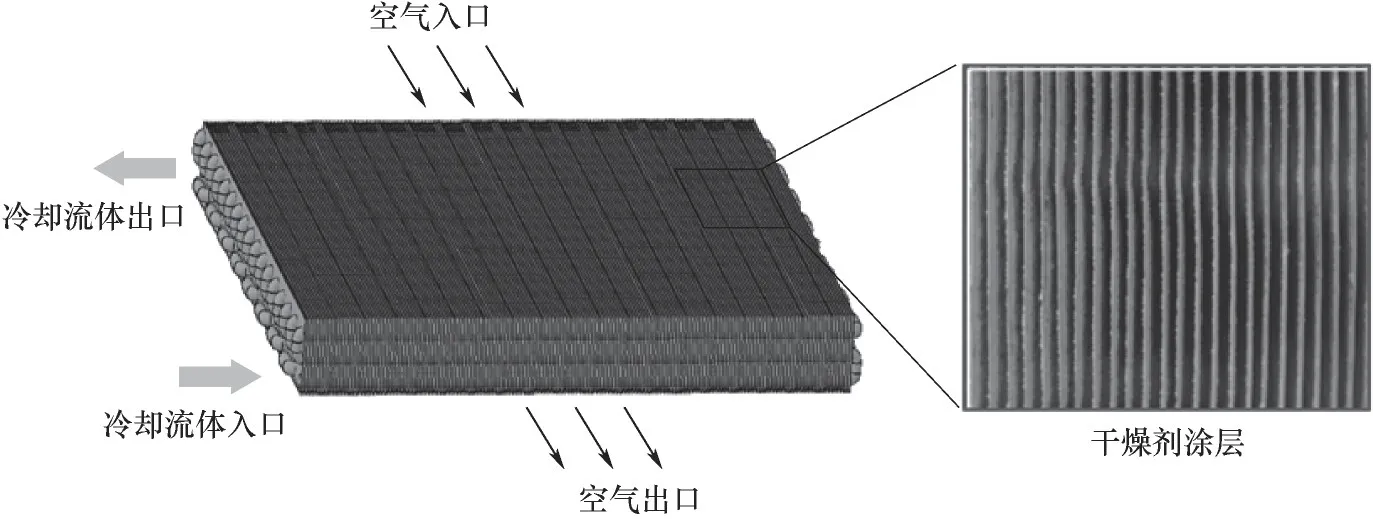

节能是当今人类最重要的任务之一,而空调是能源消耗的一大部分[1]。与传统的空气压缩空调系统相比,固体除湿空调系统无须将空气温度降至露点以下,能耗相对较少。而干燥剂吸附时会释放大量吸附热,会使吸附过程远离理想的等温吸附过程,产生不可逆损失。为使吸附除湿过程更接近等温,研究人员提出了除湿换热器的概念[2-3],如图1所示,除湿换热器由管翅式换热器和涂覆在翅片表面的干燥剂涂层构成,当干燥剂吸附释放吸附热时,换热器管内通过的冷流体可以带走吸附热,使吸附过程保持等温。同时在管内通过热流体还可以实现干燥剂材料的再生。将除湿换热器应用于除湿空调系统可以极大提升系统的热力性能,系统的COP最高可以达到7.0[4-6]。

图1 除湿换热器和干燥剂涂层示意图Fig.1 Diagram of desiccant coated heat exchanger and desiccant coating

除湿换热器表面涂覆的干燥剂材料的性能在很大程度上影响除湿换热器的冷却和除湿能力[7]。由于成本低、易于涂覆、除湿和再生性能好,硅胶是目前最常用于除湿换热器的干燥剂材料[8-10]。此外,其他干燥剂如复合硅胶[11-12]、聚合物[13]、分子筛[14]和MOFs[15]等都已作为除湿换热器涂层得到了广泛的研究。

分析对除湿换热器涂层材料的研究发现,目前对于除湿换热器干燥剂材料的适用性的分析主要有两种方法。第一种是通过搭建除湿换热器系统实验台,通过实验测试应用不同干燥剂涂层的除湿换热器系统的性能从而比较得出干燥剂的优劣。Ge 等[16]利用除湿换热器性能测试实验台比较了硅胶涂层和一种聚合物涂层的除湿换热器的除湿性能和系统COP,结果表明硅胶涂层换热器的除湿量和COP均高于聚合物涂层。Kubota等[14]通过实验验证了一个涂覆AlPO 分子筛的叉流除湿换热器的性能,结果表明其最大除湿量可以达到5 g/kg DA(DA代表干空气)。Vivekh 等[17-18]搭建实验台测试了利用复合聚乙烯醇和复合高吸水聚合物涂层的除湿换热器的性能,结果表明采用复合聚乙烯醇涂层的除湿换热器吸附性能比常规硅胶吸水性能提高20%~60%,而复合高吸水聚合物涂层的除湿换热器吸水性能是硅胶涂层的2.1 倍。第二种方法是利用搭建的数学模型对应用特定干燥剂涂层的除湿换热器性能进行模拟计算。Ge 等[3]建立了硅胶涂层除湿换热器的数学模型,并模拟计算了不同再生温度下系统的性能。Vivekh 等[19]基于CFD 方法建立了除湿换热器模型,并分析比较了硅胶涂层和聚合物复合吸湿盐涂层除湿换热器系统的性能。Erkek 等[20]利用模拟计算比较了富马酸铝涂层和复合硅胶涂层的除湿换热器的性能,结果表明复合硅胶涂层除湿换热器的吸水性能比富马酸铝涂层的高66.6%。

采用实验的方法来获得特定干燥剂材料涂层的除湿换热器的性能虽然真实准确,但需要搭建实验台进行一系列实验,费时费力。而采用模拟的方法需要知道特定干燥剂材料的详细物性参数,难以对不同干燥剂进行大范围筛选,无法对新干燥剂发掘和合成提供实质性的指导。本文从干燥剂材料的吸附等温曲线这一对除湿性能影响最大的因素出发,分析何种吸附等温曲线的干燥剂最适合除湿换热器系统,并建立针对不同工况下使除湿换热器系统性能最佳的干燥剂吸附曲线的判断准则。

1 不同吸附等温曲线对除湿换热器的影响

1.1 吸附等温曲线分类

图2 显示了IUPAC(国际纯化学和应用化学联合会)推荐的6 种物理吸附等温线[21]。I 型等温线代表微孔材料,其吸附量在极低的相对压力下急剧增加,并达到极限值。Ⅱ型和Ⅲ型等温线代表多层吸附。Ⅳ型和V型等温线显示了毛细冷凝的吸附等温线,吸附量急剧上升并出现滞后回路。Ⅲ型和V 型等温线属于疏水材料,在低相对压力下表现出低吸附。

图2 IUPAC对等温线类型的分类[21]Fig.2 Different types of adsorption isotherms classified by IUPAC[21]

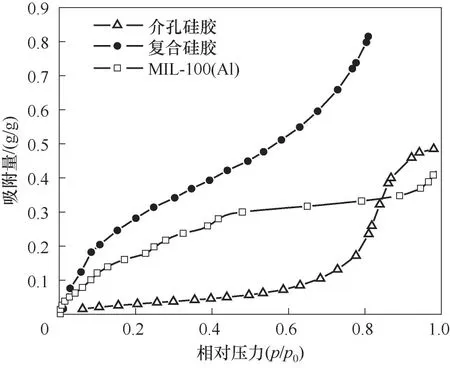

对于除湿换热器系统,干燥剂通常由被换热器管内高温流体加热的高温再生空气再生。再生空气的水蒸气相对压力可通过式(1)计算:

其中,p0是再生温度下的饱和蒸气压;RHre,a是再生空气源的相对湿度;p0,re,a是再生空气源温度下的饱和蒸气压。而除湿换热器通常由低温热源再生,计算表明,即使再生温度为80℃,再生空气源为25℃ RH50%的室内空气,再生侧干燥剂的平衡相对压力也只能达到3%。此外,为了保持一定的吸附解吸速度,干燥剂与再生空气和处理空气之间应存在一定的压差。这意味着除湿换热器系统难以利用干燥剂在低相对压力下的吸附量。所以对于除湿换热器系统,重点考虑中高相对压力下工作区间的吸附量,干燥剂的吸附曲线类型可以归为三类:(a)近线型,在工作区间吸附曲线近似为线性,原分类中的Ⅰ、Ⅱ、Ⅲ属于此类;(b)“S”型,在工作区间存在阶跃,原分类中的Ⅳ、Ⅴ属于此分类;(c)多阶跃型,在工作区间存在多个阶跃,原分类中的Ⅵ属于此分类。

1.2 不同吸附曲线对除湿换热器的影响

吸附曲线对除湿换热器的工作过程的影响主要体现在水蒸气吸附的传质过程中,以除湿过程为例,表征除湿换热器系统传质能力的最重要的参数就是平均除湿量Dave

其中,da,in和da,out分别是流入和流出除湿换热器空气的含湿量,kg/kg DA;teff是有效除湿时间,s。考虑质量守恒,除湿量还应该与干燥剂的吸附量存在如下关系:

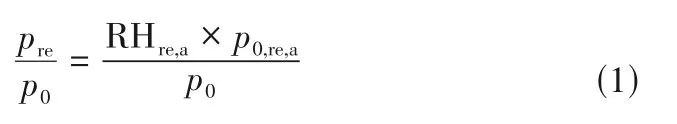

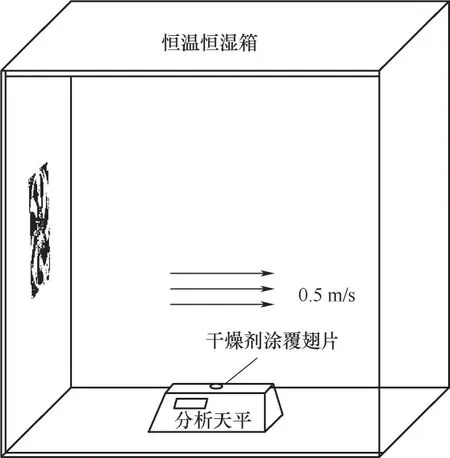

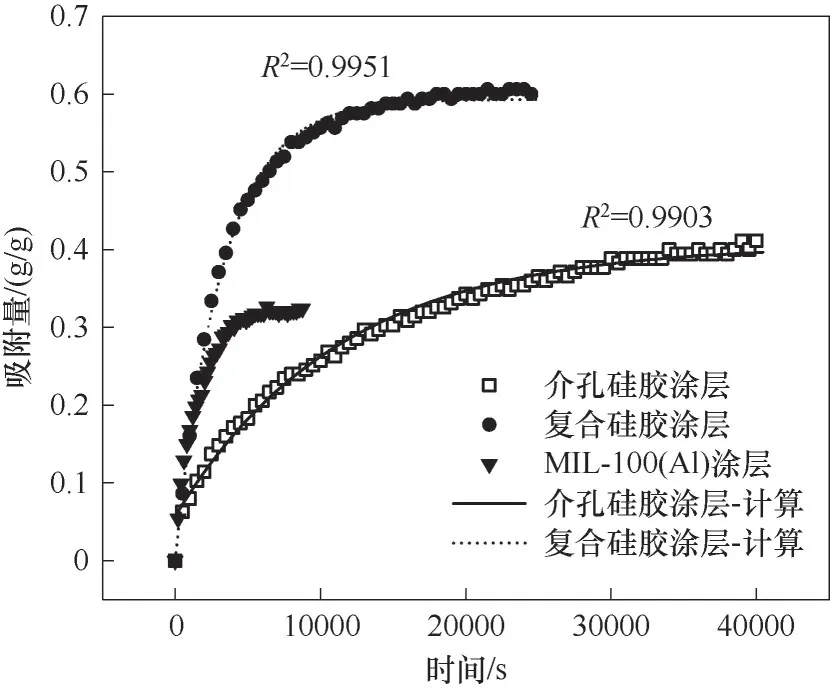

为了测试三种不同类型吸附曲线的干燥剂对除湿换热器平均除湿量的影响,设计了如图3 所示实验:将分别涂有0.2 g 复合硅胶、介孔硅胶和MIL-100(Al)的直径3 cm、厚1 mm 的圆形铝片在80℃下完全脱附后置于25℃、90%的恒温恒湿箱中,采用分析天平实时记录涂层的质量变化,为保证吸附过程等温,采用导热硅脂将样片贴于天平上的铝板上,经计算吸附过程温差不超过1.6℃。为了不影响天平的读数,恒温恒湿箱内风速控制在0.5 m/s。三种涂层在25℃下的等温吸附曲线如图4 所示,三条等温曲线都是待测试完毕后将铝片表面涂层完整刮下由麦克ASAP2020 物理吸附仪测试得来的。可以看到,复合硅胶的吸附曲线是近线型的,硅胶涂层的吸附曲线是“S”型的,而MIL-100(Al)的吸附曲线是多阶跃型的。三个样片的吸附量变化如图5所示。

图3 实验装置示意图Fig.3 Schematic diagram of the experimental set up

图4 三种干燥剂涂层的等温吸附曲线(25℃)Fig.4 Isotherms of the 3 desiccant layers used in experiment(25℃)

图5 三种干燥剂涂层的动态吸附曲线及计算值比较Fig.5 Dynamic adsorption curves of the 3 desiccant layers and comparison with calculated results

虽然实验难以模拟吸附再生交替进行下除湿换热器真实工作中的除湿再生性能。但是该实验结果可以验证除湿速率与吸附曲线的关系。

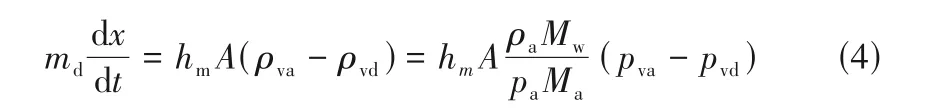

由于除湿换热器上的涂层相当薄,干燥剂涂层内的传质可以认为很快完成,决定传质速度的主要过程为水分从空气侧到干燥剂表面之间的对流传质。对流传质速率可由式(4)计算:

其中,hm是对流传质系数,m/s;A为除湿换热器上干燥剂涂层的表面积,m2;ρva和ρvd分别是空气和干燥剂表面的水蒸气密度,kg/m3,可以分别由水蒸气在空气和干燥剂表面的分压pva和pvd、空气的密度ρa、压强pa以及水和空气的分子量Mw和Ma表示。

假设吸附速率远大于传质速率,则干燥剂表面的空气始终与干燥剂达成吸附平衡状态,即式(4)中的干燥剂表面水蒸气分压pvd和干燥剂的吸附量x的关系满足吸附等温曲线。根据上述假设,在吸附曲线线性段,可以将二者关系pvd=kx+b代入式(4)求出吸附量随时间变化的解析解:

利用该解析解对复合硅胶和硅胶涂层吸附曲线的线性段,即复合硅胶吸附曲线的5%~70%和硅胶吸附曲线的80%~90%进行拟合,结果见图5,拟合优度均大于99%,说明上述假设成立。

1.3 最佳吸附曲线确定

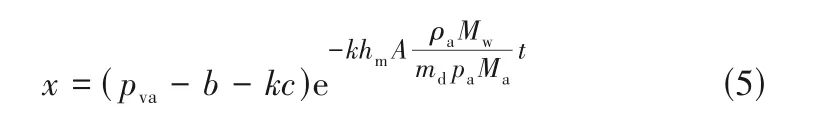

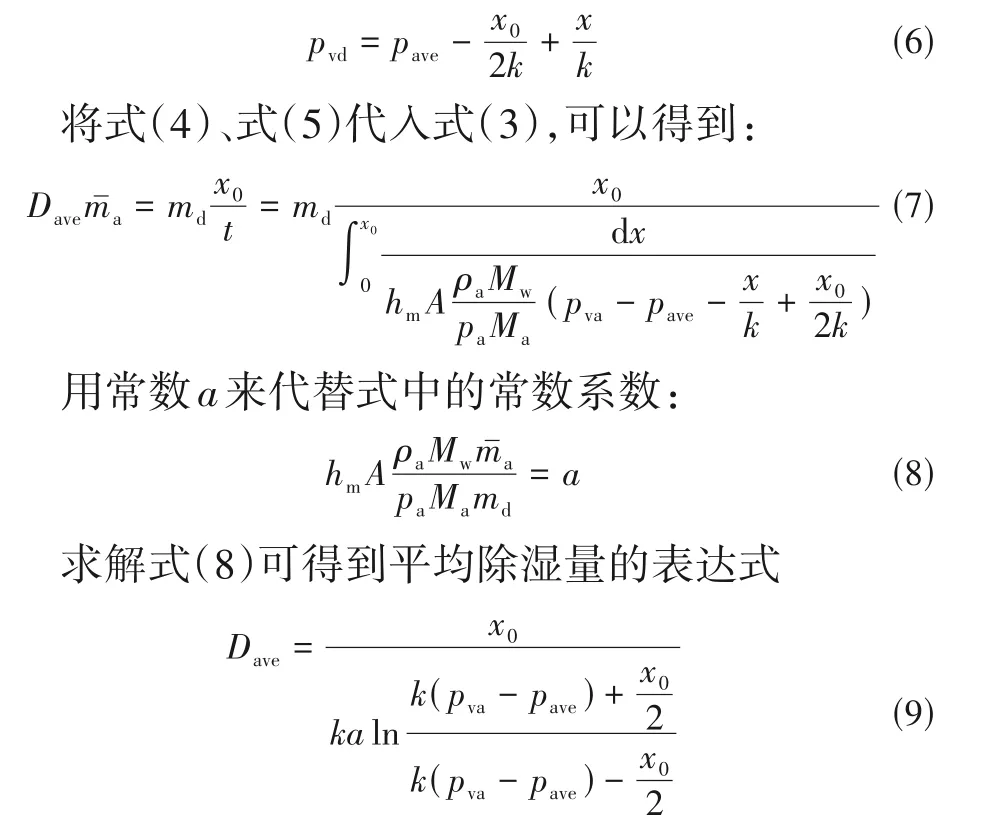

根据上述假设,首先对(a)类近线型的吸附曲线进行分析:假设所选吸附剂的吸附曲线在工作区间斜率为k,循环吸附量为x0,吸附量为x0/2 时对应的平衡水蒸气分压为pave,则吸附过程中干燥剂表面对应的平衡吸附量pvd和吸附量x之间存在以下关系:

可以发现,随着斜率k增大,平均除湿量逐渐增大并趋于一个极大值,当k趋于无穷大时,利用洛必达法则对式(9)求极限就得到了“S”型吸附曲线的平均除湿量:

通过上述分析可知,在相同的平均吸附水蒸气分压下,“S”型吸附曲线的吸附剂对应的除湿换热器平均除湿量更大。而不同干燥剂对应的“S”型曲线的阶跃点不同,针对阶跃点的选择可以从除湿与再生两个过程入手。除湿换热器存在吸附和再生两个过程,一般除湿换热器系统都是由两个除湿换热器交替吸附和再生,所以吸附和再生的时间是相同的,即两个过程中更慢的过程决定了整个系统的工作效率。所以,要想使系统的效率最高,在阶跃点上的吸附速率应该和再生速率相等:

其中,pvd,re、pva,re、pvd,ad、pva,ad分别是再生时和吸附时的干燥剂表面的水蒸气分压和空气侧的水蒸气分压;hm,re和hm,ad分别是再生时和吸附时的对流传质系数,可以通过无量纲参数Sherwood数Sh来计算:

而由于吸附和再生是同一个除湿换热器的两个工作过程,所以几何参数完全相同,式(16)可以简化为:

其中,J是与吸附和再生状态下的热力学参数以及吸附再生空气流速有关的系数,在给定吸附再生温度与吸附再生空气的含湿量后即可确定;p0,re和p0,ad分别是吸附和再生过程中的饱和水蒸气压,在确定吸附再生温度后即可确定;pva,re和pva,ad分别是再生空气和处理空气的水蒸气分压,与工作环境有关。所以,在确定吸附再生温度以及处理空气和再生空气的水蒸气分压和风速后,通过对式(21)求解即可得到给定工况下最优吸附剂吸附特性曲线的阶跃点。

2 模拟验证与讨论

2.1 模拟验证

为了验证上述结论,本文使用一个已经得到验证的数学模型[3],对复合硅胶、MIL-101(Cr)以及两条由已知干燥剂等温吸附曲线变形的“S”型曲线进行了模拟计算。

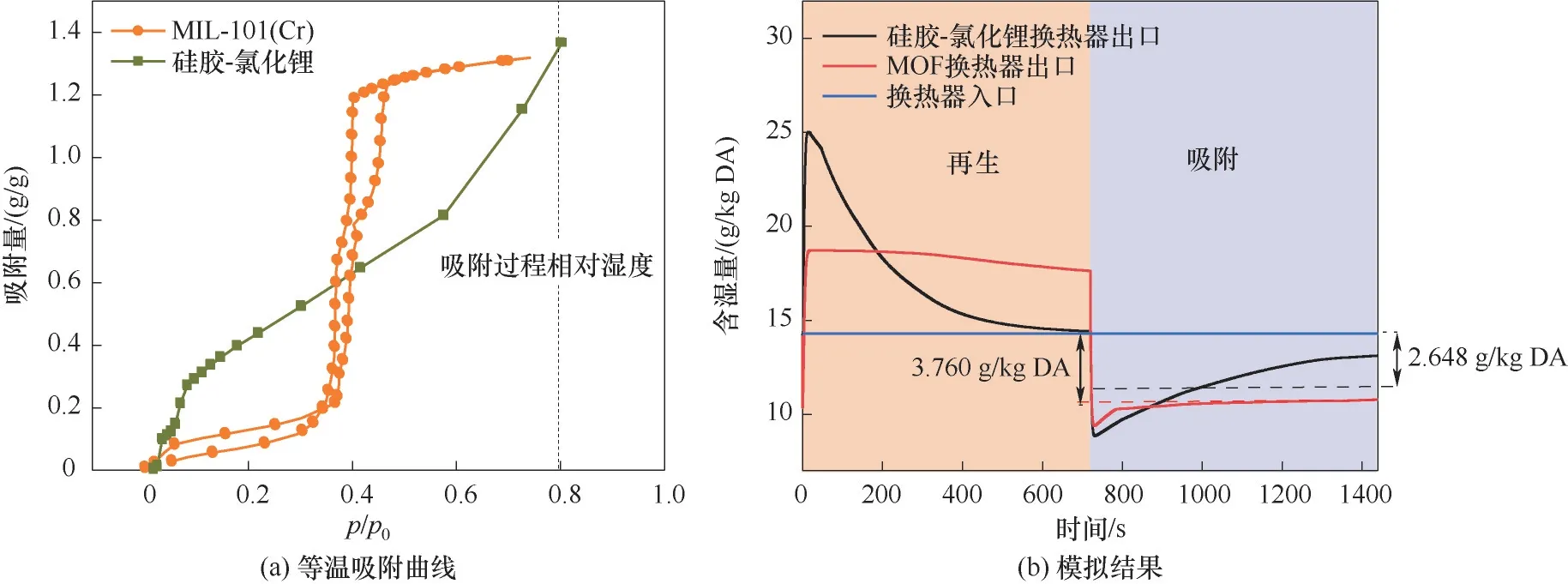

为了比较近线型和“S”型等温曲线的干燥剂在除湿换热器中使用的效果,选定一种MOF 和复合干燥剂分别代表“S”型曲线和近线型曲线。所选的MOF 是MIL-101(Cr),复合干燥剂是硅胶-氯化锂复合干燥剂(40%LiCl)。二者的等温吸附曲线见图6(a)。以ARI 夏季工况为例,室外待处理空气温度35℃,湿度40%,除湿换热器内冷源温度设定为15℃,平均换热温差8℃,则吸附过程空气温度为23℃,相对湿度80%。从图中可以看出二者在80%下吸附量相近。图6(b)是利用上述模型对涂覆两种干燥剂的除湿换热器吸附与再生过程进行模拟的结果。可以看到,采用具有“S”型等温吸附曲线的干燥剂的除湿换热器处理空气的含湿量近似保持不变,由于“S”型曲线在工作区间干燥剂的平衡蒸汽压是近似不变的。而干燥剂表面平衡蒸汽压和空气的压差是吸附过程的驱动力。所以在工作过程中吸附速率近似不变。而对于采用近线型吸附曲线干燥剂的除湿换热器,再生过程的出口含湿量逐渐下降,吸附过程的出口含湿量逐渐上升。这是由于对于近线型等温吸附曲线来说,随着吸附量的提高,平衡相对压力会相应上升,导致吸附过程的驱动力下降,吸附速率下降。所以对于近线型等温吸附曲线,在吸附和再生刚开始时速率最快,随着吸附和再生过程的进行,速率逐渐降低。结果表明涂覆硅胶-氯化锂复合干燥剂的除湿换热器除湿量为2.648 g/kg DA,而涂覆MIL-101(Cr)的除湿换热器的平均除湿量为3.76 g/kg DA,比前者高了40%。符合前文对不同类型等温吸附曲线的干燥剂的分析。

图6 MIL-101(Cr)与硅胶-氯化锂干燥剂的等温吸附曲线和模拟结果对比Fig.6 Adsorption isotherms and simulation result of MIL-101 and silica gel-LiCl composite

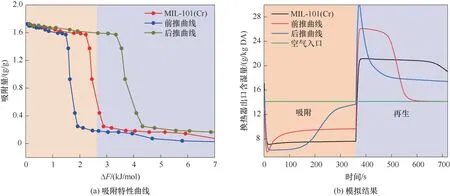

为了证明式(21)可以计算出最优的阶跃点,对现有的MIL-101(Cr)的等温吸附曲线进行了x轴方向上的线性变换,使其阶跃点分别向前和向后移动,分别命名为前推曲线和后推曲线,三种特性曲线如图7(a)所示。查阅《制冷工程设计手册》[23]可得到对于管翅式换热器,关联式(13)中的m和n分别为0.625 和0.33 再根据给定的ARI 夏季工况以及吸附再生温度,利用式(21)计算得出最佳的阶跃点吸附势ΔF应为2.6241 kJ/mol。利用模型模拟的结果如图7(b),可以看到前推曲线的吸附过程在初始段吸附速率较快但很快下降,而且匀速段的吸附速率不如MIL-101(Cr),这是因为吸附过程的初始阶段由于吸附量较低,平衡压力已经低于阶跃点压力,而随着吸附量增多,吸附压力达到阶跃点的压力并维持不变,由于前推曲线阶跃点的平衡相对压力高于MIL-101(Cr),所以与空气间的吸附压差小,吸附速率慢[见式(4)]。而前推曲线的再生过程前半段速率明显高于其他,同样是因为平衡分压高,所以再生过程的驱动压差就较高。而第二阶段出口空气含湿量与外界空气相同,说明已经再生完全,也就是较低的吸附速率限制了平均再生速率。后推曲线吸附过程也分为两个阶段,开始时吸附速率高于其他曲线,也是因为其平衡相对分压较低,吸附压差较大,吸附速率较快,第二阶段速率下降说明随着吸附量升高,平衡相对分压已经超过了阶跃点,开始上升,所以驱动压差下降,吸附速率下降。后推曲线的再生速率开始很快是由于初始吸附量高于阶跃点,再生压差大,后续降到一个比较低的速率匀速再生,因为较低的平衡压力导致再生压差较低,再生速率低。这也表明对于后推曲线,再生速率限制了除湿换热器整体的吸附再生速率,与前文的猜想符合。经计算得,MIL-101(Cr)、前推曲线和后推曲线的平均除湿量分别为6.52、5.07 和4.95g/kg DA。结果表明,特性曲线阶跃点最接近式(21)计算出的理想阶跃点的MIL-101(Cr)平均除湿量最大,距离理想阶跃点最远的前推曲线平均除湿量最小,和前文分析的结果相符。

图7 MIL-101(Cr)、前推曲线和后推曲线的吸附特性曲线以及模拟结果对比Fig.7 Characteristic adsorption curves and simulation result of MIL-101, forward curve and backward curve

2.2 讨论与展望

根据前文的分析可以得出,对于应用于除湿换热器上的干燥剂来说,具有恰当阶跃压力的“S”型等温吸附曲线可以使系统达到最佳的除湿性能。而常用干燥剂如硅胶、氧化铝等往往为近线型的吸附曲线,分子筛虽然是“S”型的吸附曲线,但其阶跃压力往往非常低,距离理想曲线的阶跃点比较远。所以有必要寻找一些更适合除湿换热器系统的干燥剂。

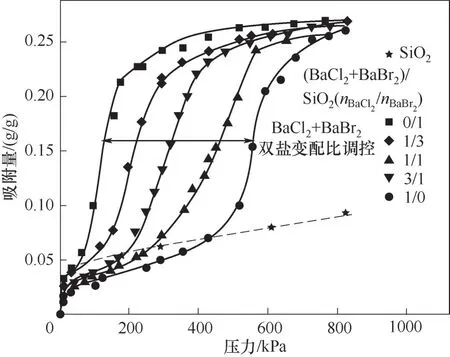

将传统干燥剂与吸湿盐等结合形成复合干燥剂是一个提高干燥剂性能的重要方法。Gordeeva等[24]在研究氯化钡和溴化钡双盐复合干燥剂时发现,通过调整两种盐的复合比例,可以改变复合干燥剂氨吸附曲线的阶跃压力(图8)。这为合成适合除湿换热器特定工作条件下的复合干燥剂提供了思路。

图8 双盐复合干燥剂阶跃压力变化[24]Fig.8 Adsorption isotherms of binary salts comprised adsorption[24]

根据毛细冷凝理论,“S”型曲线的阶跃是由于毛细效应产生的。在介孔吸附剂中,由于毛细力的存在,吸附质冷凝和蒸发压力会低于孔外。冷凝压力的变化和孔径的关系可以由开尔文公式表示[25]:

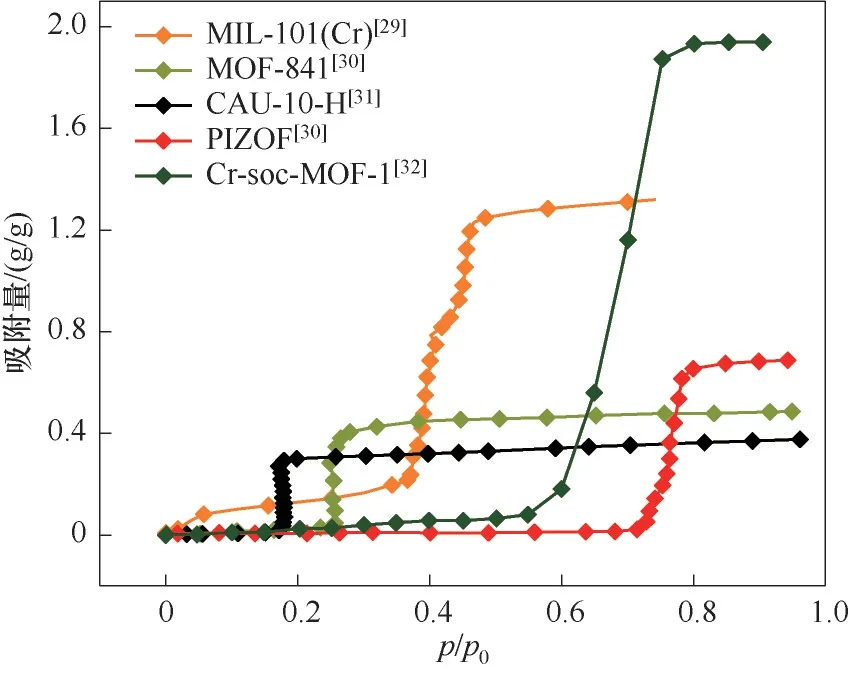

这说明通过控制孔结构就可以改变毛细冷凝的压力,也就是“S”型曲线的阶跃压力。金属有机骨架材料是过渡金属离子与有机配体通过自组装形成的具有周期性网络结构的晶体多孔材料。由于其高孔隙率、低密度、大比表面积、孔道规则、孔径可调以及拓扑结构多样性和可裁剪性等优点在吸附[26]、催化[27]、电化学[28]等领域得到了广泛的研究。通过采用不同的金属离子与有机配体就可以合成具有特定孔径的金属有机骨架材料,得到不同阶跃压力的吸附曲线。图9展示了几种不同金属有机骨架材料的水蒸气等温吸附曲线[29-32],可以看到其阶跃压力可以在很大的范围内变化。但金属有机框架材料由于合成复杂,成本昂贵等原因目前还无法得到大规模的应用。

图9 不同金属有机骨架材料的阶跃压力[29-32]Fig.9 Adsorption isotherms of different MOFs[29-32]

3 结 论

(1)具有“S”型吸附曲线的干燥剂可以使除湿换热器系统获得更好的除湿性能。

(2)能使除湿换热器系统性能达到最优的“S”型吸附曲线的阶跃压力可由给定公式计算。

(3)可以通过双盐复合、针对性合成金属有机骨架化合物的方法来获得具有理想“S”型吸附曲线的干燥剂。

符 号 说 明

A——除湿换热器表面积,m2

COP——制冷性能系数

D——传质系数,m/s

Dave——平均除湿量,kg/kg DA

d——空气中的含湿量,kg/kg DA

ΔF——吸附势,J/kg

hm——对流传质系数,m/s

k——吸附等温曲线在工作区间的斜率

l——特征长度,m

Mw,Ma——分别为水和空气的分子量

md——干燥剂总质量,kg

ṁa——空气的质量流量,kg/s

mˉa——空气的平均质量流量,kg/s

p,p0,pr——分别为水蒸气压力、饱和压力、发生毛细凝

聚的压力,Pa

R——通用气体常数,8.314J/(mol·K)

Re——Reynolds数

RH——相对湿度

r——孔径,m

Sc——Schmidt数

Sh——Sherwood数

T——温度,℃

teff——有效除湿时间,s

Vm——液体摩尔体积,m3

x——干燥剂吸附量,kg/kg

x0——干燥剂循环吸附量,kg/kg

u——速度,m/s

v——运动黏度,m2/s

ρ——密度,kg/m3

σ——表面张力系数,N/m

下角标

a——空气

ad——吸附过程

d——干燥剂

in——流入除湿换热器

out——流出除湿换热器

re——解吸过程

va,vd——分别为空气中和干燥剂表面的水蒸气