轴类密封技术研究现状

2022-02-18缪树峰王清发郭千里王焕澄叶大鹏

缪树峰 , 王清发 , 郭千里 , 王焕澄 , 方 兵 , 叶大鹏

(福建农林大学,福建 福州 350000)

在现代工业加工生产活动中,立磨因节能高效等优势已被广泛使用。在立磨设备中,磨辊轴的轴承性能与结构的优劣决定了设备的工作效果[1]。而轴承结构的密封效果则直接影响轴承的使用寿命和运转效率。由于立磨在工作过程中往往会产生大量的粉尘,并且工作环境相对密封,这样密闭重尘的工作环境对轴承的密封性能产生了较高的要求,如果立磨磨辊部件的密封性能较差,将使外界环境中的粉尘等进入磨辊轴轴承的内部,使得润滑油遭受污染,轮毂轴承工作表面腐蚀,并且可能使得磨辊轴间隙沟道与滚动体之间产生磨损[2]。这种磨损一旦发生不仅影响立磨设备的工作效率与工作平稳性,也会大大缩短轮毂轴承的使用寿命,甚至有时会致使设备卡死制动造成惨重生产事故,因此,对轴承抗尘密封能力的研究对磨料等行业的发展具有重要的意义。为此,相关人员进行了相关的研究,例如,大峘集团有限公司通过在原有一般的立磨磨辊轴防尘措施的条件下,通过在原有结构上添加磨辊保护罩,该保护罩实现了密封间隙的外移,使得原本高粉尘环境下的密封间隙转移至粉尘浓度较低的空间,令油封和立磨内部环境分离,减少了粉尘与关键部件接触的机会,极大地提高了密封效果[3-4]。但是该结构体积较大,并不适用于所有立磨设备。为了探究更加经济实用、应用范围更大、效果更好的改进方式,现对磨辊轴轴承密封的研究现状进行调研和分析[5]。

1 密封圈密封

从传统机械设计的密封件使用中来看,密封圈材料一般分为金属材料和弹性材料[6]。一方面,弹性材料通常为橡胶[7],由于橡胶材料的生产成本低廉且具有一定弹性,因此,被广泛运用在机械设备轴类机构的密封设计中。另一方面,金属材料的密封件对高温环境的适应能力有着弹性材料无法取代的地位。金属材料密封件的缺陷也显而易见,金属材料不具有弹性,与相关零件之间的接触绝大多数为刚性接触,因此在长时间的工作下,金属零件往往容易出现疲劳破坏引发的磨损、变形和断裂等情况[8]。随之而来的是密封效果的大幅度下降,直至无法满足生产需求,必须更换新的密封件,而在某些机械结构,如立磨中密封件的更换需要拆换大量大质量零件,造成较高的维护成本[9]。弹性材料的磨损速度虽然远低于金属材料,但是磨损也是大多数情况下导致弹性材料密封件失效的原因[10]。根据这种情况,研究者对密封件的优化进行了相关研究[11-16]。

在机械设计中,弹性密封圈是轴类结构常见的密封结构,弹性密封圈对轴类结构的密封有着至关重要的作用[17-20]。

1.1 弹性密封圈力学分析

为对密封圈的工作效果进行优化,相关研究者对弹性密封圈的力学性质开展了相关的研究工作。

2021年Grün J等对径向唇形密封件磨损进行了研究,通过对唇形密封件进行三维建模,对该模型进行仿真分析,观察该模型在仿真中的宏观变形和轴表面接触区域的应力关系[21]。结果显示,唇形密封件的里外两侧均存在着应力,且流体侧的接触角明显高于空气侧,朝向流体侧出现接触压力剖面的最大值,通过流体动力学研究唇形密封件的全面失效边界条件。

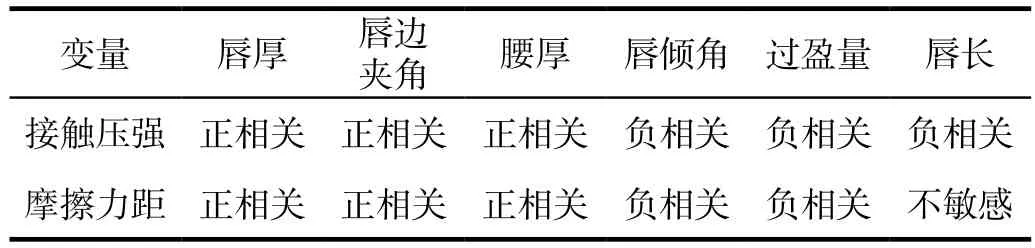

浙江工业大学刘旭星通过对轮毂轴承密封圈的有限元分析,对唇形密封圈的初始过盈量、摩擦系数、法兰不同转速等相关参数进行了分析和优化,探讨了其设计的唇形密封圈最大Von Mises应力,以及橡胶密封唇与法兰(凸缘)接触面间的最大接触应力与设计变量的对应关系,其结果如表1所示。张守丽等利用有限元分析软件ABAQUS建立轮毂轴承密封圈二维轴对称模型,分析相关参数对轮毂轴承密封圈密封性能和摩擦力矩的影响。

表1 唇形密封圈不同设计参数与力学特性的相关性结果

1.2 弹性密封圈材料优化

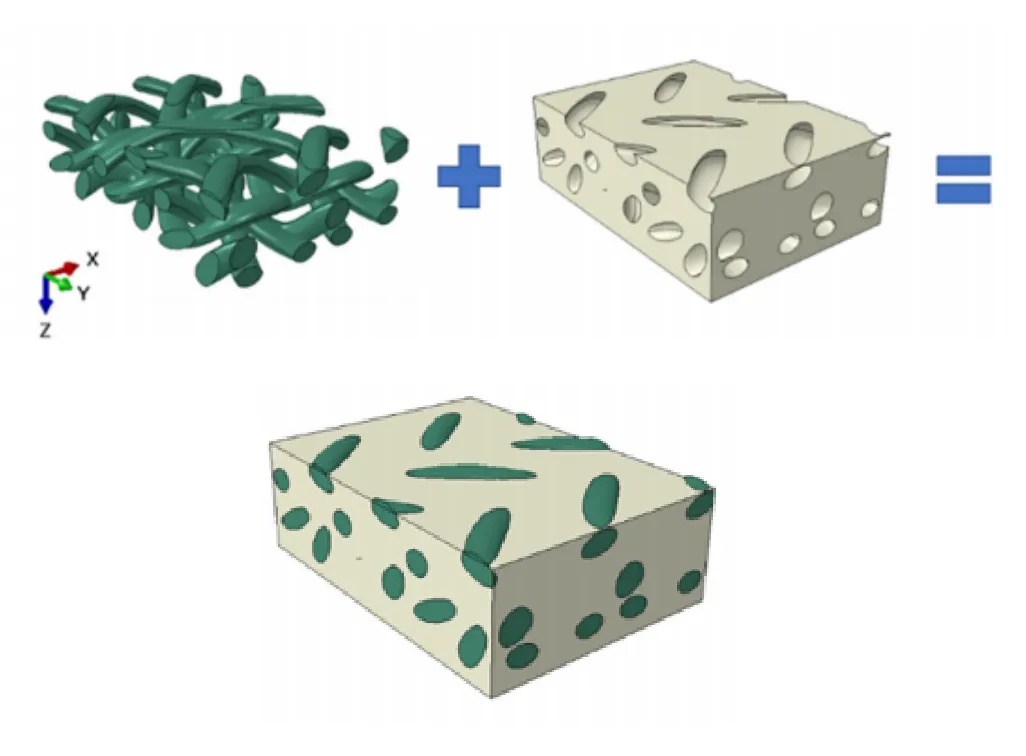

2020年清华大学的徐小尧等对非正交网状织物增强橡胶复合材料及其复合织物橡胶密封件的力学性能进行了分析{XE"1"}{XE"1"},通过对多种不同组织形态的橡胶材料进行力学实验发现与内部织物的网状结构有关,如图1所示。通过改变内部织物橡胶复合材料方向之间的初始角度和轴方向,来达到表面织物结构透气效果与磨损效果之间的平衡[22]。

图1 材料组织示意图

密封件与轴承接触在运动过程中产生的摩擦是相互作用的,因此,为提高弹性密封圈密封效果而讨论对弹性密封环优化的同时对旋转轴本身进行考虑也十分重要。机械设计师在设计轴类零件时,考虑到高速旋转工况对密封件与旋转轴的接触面有较高要求,往往仅通过增加加工精度的方式来增强质量,最先进的制造工艺通常包括预转弯、外壳硬化和冲压研磨,与此同时,许多研究者也在旋转杆工作面质量方面开展了一些研究。清华大学的Li Shenhou等通过对设备旋转部件密封部位工作之前的金属材料组织进行检测,具体观察了该部位金属的晶须生长形态、细粒和粗粒形态,以研究表面氧化物形态对密封黏合行为的影响[23]。该研究指出通过密封前的预氧化处理,能够实现对连接部位金属组织的螺纹生长形态、复杂的细粒生长形态和多面等轴粗粒形态的改造,通过降低晶须含量、增加粗粒的组织数量来达到提高氧化层质量的目的,增强轴的强度,延长密封件可靠工作时长。此外,Thielen等将微尺度颗粒用作喷射材料,旨在在轴加工表面形成一层细致的疏水层,能使得润滑油得以在其表面形成一定张力而不产生粘黏,因此可以理解为表面的微喷丸[24]。该实验通过料速率为10 g/h的尺寸为5 μm~35 μm钛颗粒,利用气瓶束制造恒定压力以减少压力波动,采用喷嘴进口温度500 ℃作为工艺温度对材料进行喷丸处理,结果显示,喷丸显著地改变了最初转动的表面,也极大地减少了摩擦。喷丸工艺在提高轴承表面质量的同时会对工作表面造成一定影响,对于高精度要求的配合面应予以适当考虑[25]。

1.3 弹性密封圈结构优化

弹性密封件的密封除去材料本身微观组织结构对其密封效果有影响之外,其外观结构也有一定影响。2021年Kim G H等通过对适用于高压和超真空的O型密封圈进行结构优化,由于金属O型密封圈的长期性能取决于它们的弹性,有必要最大限度地提高弹性以加强其长期性能[26]。通过对密封圈受力方式的研究发现密封圈的受力并不是圆周对称,处于受压力的上下端点以及与之垂直的左右两侧受压力最大,Kim G H等为实现密封圈在载荷下出现均匀应力,避免应力集中,将O型密封圈的结构进行了优化设计。通过实验设计,该新型O型密封圈的弹性比普通O型密封圈提高了31%。

2 迷宫密封

迷宫密封是当下轴类结构密封的研究热点,被广泛应用于航空、水下作业等领域,有着低污染、高效率等优点[27-28]。当前,研究者大多数的研究集中在迷宫密封的仿真分析,密封件和空腔等结构的优化上,通过对密封件和空腔等结构的外形、材料等的优化以改善密封效果,提高机械的工作效率。为了更好地总结归纳,比较各类迷宫结构的优势,现对当前研究现状进行调研。

2.1 迷宫密封力学分析

迷宫密封具有耐高温、抗高压、耐摩擦、适用于高速工作环境和抵抗固体颗粒污染等优点。迷宫式密封中的密封流动会产生流体不稳定力,进而导致整体机械振动。为了得到更优的几何模型,研究者一般的技术路线如下:首先,建立参考几何结构的CFD模型,通过几何学实验对参考几何模型进行合理优化,得到几种可能合理的几何结构,接着研究者通过试验对几种候选模型进行进一步的评估和确认,最后根据试验结果得到满足需求的优化几何模型[29-31]。

2020年Szymański等基于AnsysCFX软件和CFD模拟,对该结构进行了实验测试和分析[32]。对迷宫密封中常见的光滑型、蜂巢型、折叠蜂巢型和菱形迷宫型4种常见的迷宫类型进行了力学性能分析,得到参考几何参数和优化几何值,在其实验设计中,平滑陆地密封优化考虑了5个输入几何参数:第一鳍翼角、第二鳍翼角、鳍片间距、翼片高度和翅片厚度。蜂巢型、折叠蜂巢型和菱形迷宫三种密封优化迷宫考虑了6个输入几何参数:第一鳍位置、第二鳍位置、第一鳍角、第二鳍角、翅翼高度和翅翼厚度。同时,试验还得到结论:在光滑的蜂窝状和菱状陆地结构中可以看到最显著的减少,分别高达23.4%、22.7%和18.1%,优化的效果随着间隙尺寸的增大而减小。在压缩蜂窝的情况下可以观察到相反的趋势,其中最小叶尖间隙的优化效应可以忽略不计。

除了对密封结构本身的力学特性进行仿真分析以外,研究者同时亦对迷宫式密封的相关因素进行仿真模拟,以获得更好的优化方案。例如,2021年Augusto团队对迷宫式密封件中的非等温润滑脂流进行了数值研究,评价了传热和黏性耗散对机械损失的影响,指出聚合物密封的优点,相比于金属结构在连续输送带操作中耗能更低,但是,高工作温度会导致润滑剂降解[33]。

从制造和操作的角度来看,厚度较大、倾角相对较大的翅片在制造和测试过程中造成的问题较少。薄而高度倾斜的鳍片难以制造,而且很容易损坏。在测试过程中,需要非常小心,以避免制动或弯曲。

2.2 新型迷宫密封结构

本文对迷宫式密封件中的非等温润滑脂流进行了数值研究,评价了传热和黏性耗散对机械损失的影响。采用阿伦尼乌斯型方程来表示润滑脂黏度对温度的依赖性,并包含在数学建模中。传热和黏性耗散提高了流动温度,从而降低了润滑脂黏度,从而导致摩擦损失。还评估了迷宫式材料(钢和聚合物)对热损失的影响,以及对黏性损失的影响。与聚合物迷宫相比,聚合物迷宫提供了更高的温度水平,因为其较低的导热性[34]。

2.2.1 可变径向间隙的两级磁性流体真空密封件

2019年Parmar等为解决大尺寸气封密封装置在高速运动过程中密封效果下降的问题,对两级磁性流体密封件进行可变转速和径向间隙下的性能模拟测试[35-36]。两级磁性流体密封通常用于大轴直径、低真空度的真空装置的轴承保护,也可以应用于步进电机、机械臂等中的密封[36]。利用FEMM分析讨论两级磁性流体密封结构的几何形状、径向间隙和流体磁化强度对密封效果的影响。结果表明,由于楔形杆件、最佳展宽比、较高的场梯度和较高的流体磁化强度,流体塞的保压能力增加,只能在较大的径向间隙下维持压差。

2.2.2 叠加槽气面密封件

同时,也有研究者通过对密封结构表面离散性质的改善来提高轴类零件的密封性能,通过对密封件表面的纹理设置,如凹槽、条纹和凸角等工艺的实施,来提高其承载能力以及接触面表面质量和稳定性。2020年Jiang J等在数值和实验上对不同几何模型在不同表面纹理下的稳态和动态性能进行了比较研究,进行了一种新的表面纹理设计,以更好地权衡良好的密封性能和可能的良好的耐磨性能[37]。结果表明,在静压和高速条件下,凸表面的膜刚度分别优于其他纹理表面。与其他凹槽相比,上凹槽和下凹槽的组合纹理表面具有大膜刚度、薄膜稳定性和耐磨能力的优良组合。

2.2.3 斜孔腔阻尼密封件

2021年Zhang X等研究了孔型阻尼密封件孔腔形状的结构创新和几何优化,以此降低运行过程中润滑泄漏率,保持密封件的密封效果,通过数值和实验方法对直孔或斜孔腔的孔形阻尼密封和迷宫式密封(LS)的泄漏特性进行了比较[38],提出了一个三速区域的速度场,揭示了风斜孔形阻尼密封的泄漏减少机理,研究了运行条件和关键几何参数对风斜孔形阻尼密封件泄漏率的影响。结果表明,风斜孔纹阻尼密封、斜齿迷宫密封和斜孔纹密封的泄漏率明显降低,最大泄漏减少率达25%。靠近孔腔出口两侧形成的低速区域和孔腔内完全发育的湍流涡旋是致使风斜孔型阻尼密封泄漏减少的主要原因。此外,风斜孔型阻尼密封的减漏能力在很大程度上取决于密封间隙、孔径和轴向斜角等参数值的正确匹配。直径较大的孔适用于较大的密封间隙条件,而直径较小的孔则适用于较小的密封间隙条件。

2.2.4 涡旋压缩机尖端密封件

Fukuta等采用尖端密封防止卷轴压缩机卷轴包装尖端出现径向泄漏问题,由于当尖端密封被硬压在滚动轴的基板上时,径向泄漏将减少,而尖端密封处的摩擦将增加,故在泄漏和摩擦力之间存在着权衡。该研究团队认为需要厘清泄漏与尖端密封处的摩擦之间的关系,以优化涡旋压缩机的设计。本研究开发了一种可同时评估尖端密封滑动表面泄漏和摩擦的试验装置。用试验装置检验了上游压力以及尖端密封的长度、宽度、供油率、转速、油黏度等几种参数对密封效应和摩擦力的影响,并推广了这些参数的影响[39]。

2.2.5 镰刀形凹槽扇贝密封件

镰刀形凹槽扇贝密封件是具有类扇贝结构的密封件,由于其结构的特殊性而常被用于高压离心压缩机的密封设计中。2021年Zahorulko等采用CFD对密封件的水动力学特性进行了分析计算,同时,为优化镰刀形凹槽扇贝密封件的设计,进一步提高镰刀形凹槽扇贝密封件在高压离心压缩机中的密封效果,研究团队采用实验设计技术分析了扇贝深度宽度、肋宽度、扇贝数量对扇贝密封性能的影响,对相关参数进行了优化[40]。

2.2.6 交错螺旋齿结构迷宫式密封件

2021年Zhou W等提出了一种新型交错螺旋齿(SHT)结构迷宫式密封,通过数值模拟方法,研究了密封间隙、压降、齿数和偏心度对新模型的影响[41]。此外,还比较和分析了具有SHT结构的迷宫式密封与具有普通螺旋齿(OHT)结构的迷宫式密封之间的静态特性的差异。结果表明,迷宫式齿结构的数值模型与实验结果相比,具有更好的精度。SHT结构比OHT结构具有更好的防漏性能,因为前者在交错位置可以产生更高的湍流能量耗散。此外,流体诱导的力随着偏心度和压降的增加而增加。新模型和相应结果为环密封结构的研究提供有意义的参考。

2.2.7 新型螺旋梳式气封

由于大多数气密密封件在工作条件下周向螺旋流是造成切向力不稳定的主要原因[42],2020年Zhang M等人通过构想控制圆周螺旋流,提出了螺旋梳式密封件。其原理在于利用螺旋齿的引导作用,可以产生负的环向螺旋流[43]。实验采用三维计算流体动力学方法研究了螺旋梳式密封的性能。通过参数分析,发现螺旋角为15°,可以得到最小切向力。切向力随着螺旋齿数和螺旋齿高度的增加而减小。考虑到螺旋齿与转子之间的摩擦,螺旋齿的高度应略小于相邻梳齿的高度。

3 总结与展望

通过对当前轴类密封技术的相关研究分析,当前的轴类密封研究显示出目前的研究越来越具有针对性,研究者的研究选取某种特定的工况,而不是非特殊工况下的讨论。同时,研究对象从单纯的结构研究拓展到对密封件微观组织结构的探究,从组织结构的角度入手,通过改变元器件自身材料性质制造出更符合目标工况下的密封结构,使得密封更具有针对性,一定程度上减少了性能的冗余[44]。

对于轴承密封今后的研究方向,其大致趋势如下:

1)轴承密封的讨论会更加具有针对性,研究者的研究对象不仅仅停留在一般工况下的轴类密封。研究者在对密封件的优化设计上会对其面对的工作工况,如温度、湿度和承受压力等条件进行多方位的考虑,将这些对结构可能造成一定影响的环境要素加入设计环节中去。

2)轴承密封的讨论会更加依赖于虚拟样机技术,研究者利用仿真模拟技术对特定工作环境下的样品进行力学仿真,通过对仿真结果的分析指导相关密封元器件的改良,循环这种过程直至样品满足研究者的预期性能。由于该领域的研究会更具有针对性,因此,对密封件工况的模拟过程会更加复杂。

3)轴承密封技术的研究会更加微观,近年来,随着相关技术的理论研究,如太赫兹检测技术,研究方向已经愈发趋向对元器件微观视角下的组织状态的研究,研究者可以利用相关技术从元器件的内部缺陷、表面质量和组织结构等方面入手,改善元器件的密封效果[45-46]。