环境友好型润滑油中基础油的合成工艺

2022-02-18郑跃辽宁工业大学化学与环境工程学院辽宁锦州121000

郑跃(辽宁工业大学化学与环境工程学院,辽宁 锦州 121000)

0 引言

传统工业用润滑油通常从矿物油中提炼而来,但普通矿物油性质单一,并含有一定量的重金属元素。因此,其润滑性能一般,自然条件下不易降解,在处理或排放过程中容易产生污染。随着化学合成技术的不断发展,人工合成润滑油迅速崛起,为该领域的发展奠定了基础。同时,人工合成润滑油可针对零部件的特性进行定量配给[1-3],不仅能够节约润滑油的用量,提高润滑效果;而且也能够提升机械装备的使用性能,延长使用寿命,节约经济成本。由于合成润滑油通常以绿色化学技术为依托,在回收处理过程中不易产生污染[4-6]。因此,深入研发绿色环保、润滑性能好的合成润滑油是人工合成油酯领域的重要发展方向[7-8]。季戊四醇油酸酯是一种不易燃烧、无毒性、具有优良润滑性能的淡黄色透明液体[9],其热稳定性以及生物降解性良好,通常作为环境友好型合成润滑油的基础油。

传统季戊四醇油酸酯的合成方法通常选氯化亚砜或对甲基苯磺酸为催化剂[10-13]。氯化亚砜和对甲基苯磺酸均非常适合长链脂肪酸酯的合成反应,但氯化亚砜易被氧化,使其变性,降解时易产生环境污染;对甲基苯磺酸化学性质稳定,但对设备的腐蚀性较强,自然条件下不易降解[14-16]。

研究表明,亚磷酸三乙酯对于酯化反应的发生有很好的促进作用,可使用较少的量便起到很好的催化效果;拥有较好的热稳定性、化学稳定性,可作为高温条件下化学反应的催化剂;拥有较好的热稳定性、化学稳定性,可作为高温条件下化学反应的催化剂;可再生重复利用,不会产生废酸污染环境等优点。具有良好的应用前景。但目前,亚磷酸三乙酯为催化剂[17],合成季戊四醇油酸酯的研究还鲜有报道。考虑到绿色化学以及环境友好的必要因素,文章选择亚磷酸三乙酯为催化剂[17],合成季戊四醇油酸酯,探索反应时间、反应温度、催化剂用量以及反应物酸醇摩尔比等对戊四醇油酸酯的酯化率的影响,以期确定季戊四醇油酸酯的最佳合成工艺,为工业生产季戊四醇油酸酯提供技术指导。

1 实验部分

1.1 化学药品及材料

主要化学试剂包括:季戊四醇(>98%)、溴化钾(99%)购自美国Aladdin工业公司;油酸(99%)购自山东西亚化学股份有限公司;无水乙醇(>99%)、酚酞(92%)购自天津光度科技发展有限公司;三氯化磷(99%)购自连云港市化工厂;甲基红(98%)、N-N二甲基苯胺(99%)购自上海化学试剂厂;氢氧化钾(85%)购自中国医药集团化学试剂公司;氢氧化钠(92%)购自徐州化学试剂厂。

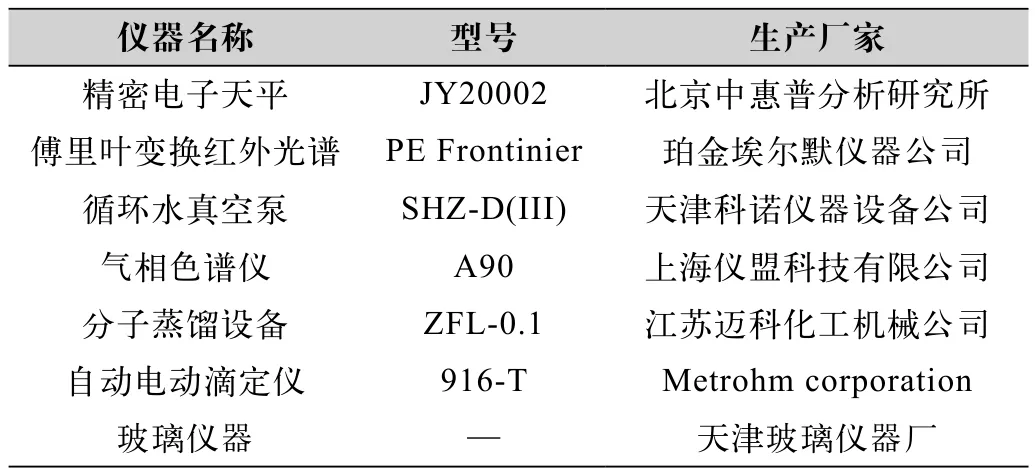

主要仪器设备包括:傅里叶变换红外光谱、分子蒸馏设备、旋转蒸发设备等,具体仪器设备参数如表1所示。

表1 具体仪器设备参数

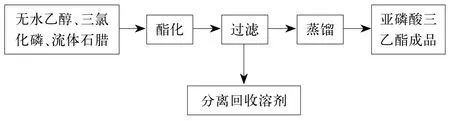

1.2 催化剂亚磷酸三乙酯的制备

如图1所示。为制备亚磷酸三乙酯流程图。使用无水乙醇、液体石蜡等有机溶剂,将部分三氯化磷溶液放置在烧瓶中,加入甲基红为指示剂,溶液颜色变为深橘黄色。待颜色稳定后,向三口烧瓶中加入N-N二甲基苯胺溶液,颜色变为鲜红,此反应在冷水浴中进行。当反应温度冷却为2~6 ℃时,继续加入三氯化磷溶液,此过程需要缓慢进行,避免温度升高过快,而反应温度也要严格控制在2~6 ℃范围之间。待全部三氯化磷溶液加完后,继续搅拌30 min使反应进行彻底。此时,加入适量氢氧化钠,调节pH值为7,分离得到油层并对其进行蒸馏[18-20]。控制温度为180 ℃以下,馏出组分即为亚磷酸三乙酯。

图1 制备亚磷酸三乙酯流程图

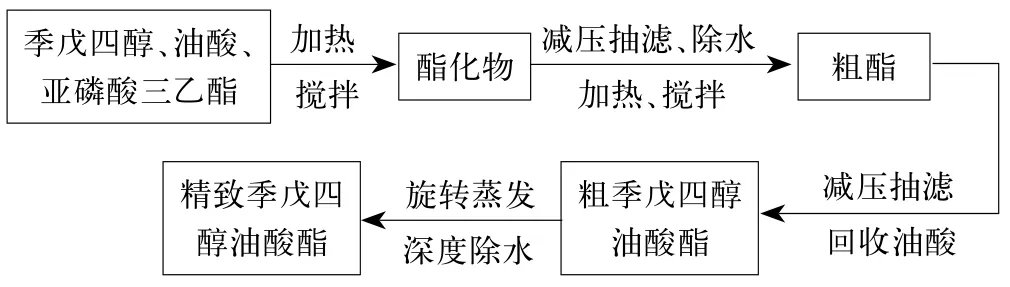

1.3 季戊四醇油酸酯的合成

以亚磷酸三乙酯为催化剂,合成季戊四醇油酸酯。如图2所示。为季戊四醇油酸酯的制备流程图。在三口烧瓶内加入高纯油酸、季戊四醇和亚磷酸三乙酯,将原料充分搅拌。在三口烧瓶右侧瓶口处安装蒸馏头、温度计、回流冷凝管、尾接管和圆底烧瓶等,并在所有的接口处涂上真空脂。完成装接后搅拌加热,当温度上升至140 ℃时,开始用真空水泵减压抽滤,保持压强在0.85 kPa以上。等反应结束后对产品进行粗提纯,用油泵进行减压抽油,抽出未反应的油酸。此时,三口烧瓶中留存的浅黄色液体为季戊四醇油酸酯粗产品[21-23]。产品的纯化用分子蒸馏装置进行蒸馏,收集120~130 ℃的馏分,转移至旋转蒸发仪中蒸发除水,再进入恒温干燥箱内进行产品的二次干燥,最后用活性炭进行脱色处理。

图2 季戊四醇油酸酯的制备流程

在季戊四醇油酸酯合成这一过程中重点考察了反应时间、反应温度、催化剂用量以及不同酸醇摩尔比对季戊四醇油酸酯的酯化率影响。

1.4 季戊四醇油酸酯的酯化率测定理论模型

通过传统酸碱滴定测酸值的方法,用精密天称取0.1 mol的氢氧化钾,以及 100 mL无水乙醇,配制成0.1 mol/L的氢氧化钾溶液;取样品季戊四醇油酸酯于烧杯中,记录取样质量,加入50 mL无水乙醇至全溶解并加入2~3滴酚酞指示剂;在碱式滴定管中加入配制的氢氧化钾溶液,滴定加入酚酞指示剂的季戊四醇油酸酯样品,滴定时晃动锥形瓶,观察锥形瓶中的液体颜色,当变成粉色就停止滴定,0.5 min后不褪色时即为滴定终点;记录所用氢氧化钾溶液体积重复三次,计算平均值,其计算公式如下:

式中:R为季戊四醇油酸酯酯化率(%);C为氢氧化钾溶液的浓度(mol/L);V为氢氧化钾溶液的体积(mL);m为取样品的质量(g)。

2 实验要素的考察

当反应原料酸醇摩尔比选定为4.0∶1.0时,选择亚磷酸三乙酯作为催化剂且催化剂的用量为原料总质量的1‰,保持反应温度为160 ℃,考察反应时间分别为 3 h、3.5 h、4 h、4.5 h、5 h 小时条件下的酯化率,结果如图3所示。

图3 反应时间对季戊四醇油酸酯的酯化率影响

由图3可知,在不改变其他反应因素时,反应从起始的第3小时到起始第4小时的这一过程中,合成反应的酯化率迅速升高。但是在4 h之后到5 h的区间内,反应的酯化率开始略有下降。由于酯化反应是可逆反应,随着反应时间的延长,逆向反应逐渐变强,因此较长时间反应反而不适合季戊四醇油酸酯的合成。控制时长4 h,为最佳反应时间。

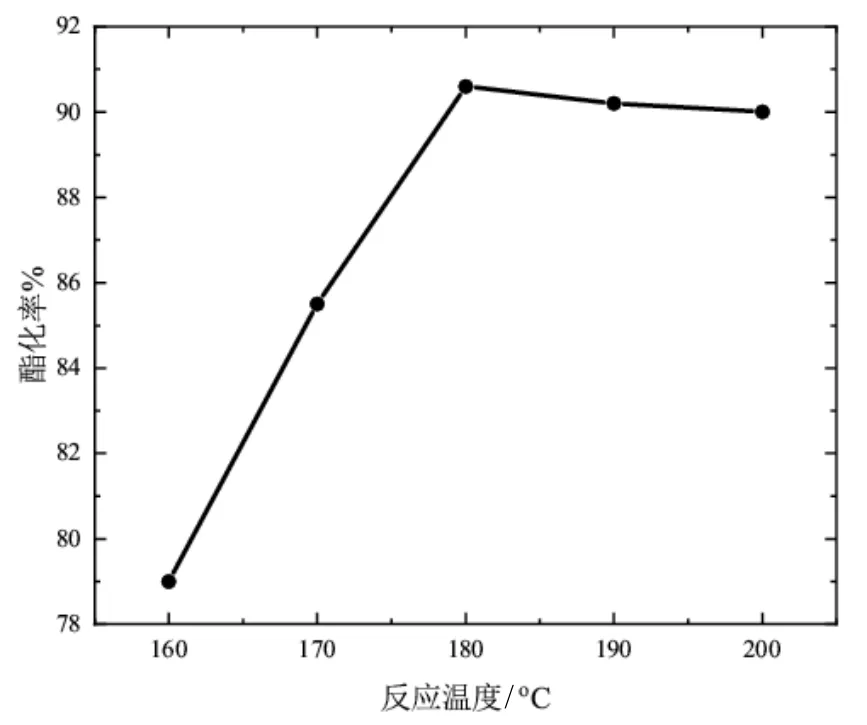

进一步考察反应温度对合成反应的影响。当温度分别控制为 160 ℃、170 ℃、180 ℃、190 ℃、200 ℃时,对季戊四醇油酸酯的酯化率影响如图4所示。

图4 反应温度对季戊四醇油酸酯的酯化率影响

由图4可知,当反应温度控制在160~180 ℃之间,随着反应温度升高,酯化率也在不断提升,但反应温度高于180 ℃时,酯化反应整体趋于平稳,正向和逆向反应达到平衡,继续升高温度反而促进逆向反应进行,导致酯化率降低。因此,合适的反应温度控制在180 ℃。

当确定适宜的反应时间和反应温度后,适当调整催化剂的用量,进一步考察催化剂多少对该合成反应的整体影响,如图5所示。

图5 催化剂用量对季戊四醇油酸酯的酯化率影响

由图5中可以看出,催化剂用量在原料总质量的1‰~3‰的区间内涨幅较大,但在3‰~5‰的区间内长幅并不明显,整体增长幅度趋于缓和。考虑到对后续产品提纯工艺的影响,以及催化剂挥发过程中容易污染产品,降低产品质量等因素;综合比较后,认为较适宜的催化剂用量为反应原料总质量的3‰。在这一配比条件下,催化剂能够高效促进正向反应进行,有利于季戊四醇油酸酯的合成;适度的催化剂用量对后续产品提纯不会带来干扰,且挥发组分也不会产生环境污染。

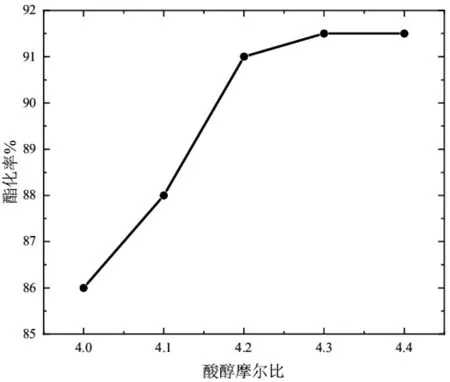

在季戊四醇油酸酯合成反应过程中,由于油酸成本低廉、化学性质稳、产品纯化过程中更容易回收,通常使油酸组分成倍数过量,以促进季戊四醇充分反应,同时也有利于正向反应进行。进一步适当增加油酸的比重,考察油酸与季戊四醇两种原料摩尔比的影响。分别取 4.0∶1.0、4.1∶1.0、4.2∶1.0、4.3∶1.0、4.4∶1.0时,季戊四醇油酸酯的酯化率如图6所示。

图6 原料酸醇摩尔比对季戊四醇油酸酯的酯化率影响

由图6可知,酸醇摩尔比在高于4.0∶1.0以后,对反应影响并不明显,酯化率的变化仅从86%提升至92%。而在确定适宜的反应温度,反应时间以及催化剂用量后,原料配比的影响会进一步降低。但仍能推测到,油酸与季戊四醇的原料配比在4.2∶1.0的情况下,更有利于进酯化反应进行。而继续增加油酸的比重不但不能进一步提升正向反应速率,同时对后续产品的提纯带来一定的干扰。因此,确定油酸与季戊四醇的比例在4.2∶1.0时,更有利于反应。

进一步对产品做红外光谱测定,结果如图7所示。在3 011.32cm-1处的吸收峰为-C=C-H的伸缩振动,在2 981.43 cm-1处的吸收峰为-CH2-对称伸缩振动,在2 825.19 cm-1处的吸收峰为-CH2-反对称伸缩振动,在1 746.30 cm-1的吸收峰为酯类C=O的伸缩振动;在1 465.63处的吸收峰为-CH2-和-CH3的弯曲振动,在1 337.34 cm-1处吸收峰为油酸-CH2-CH=CH当中-CH2-的弯曲振动;在1 193.09 cm-1处的吸收峰为C-O-C反对称伸缩振动;在1 137.84 cm-1处的吸收峰为顺式RCH=CHR弯曲振动;在997.45 cm-1处的吸收峰为C-O-C对称伸缩振动;在623.32 cm-1处的吸收峰为-(CH2)n-面内摇摆振动;因此,通过红外光谱分析,断定了此种化合物的结构,认定为季戊四醇油酸酯。

图7 季戊四醇油酸酯的光谱分析图

3 结语

以亚磷酸三乙酯作为催化剂能够高效促进季戊四醇油酸酯的合成反应。最佳工艺参数为:反应温度控制在180 ℃、反应4 h、化剂用量为反应原料总质量的3‰、油酸与季戊四醇的比例在4.2∶1.0,季戊四醇油酸酯酯化率高达92.5%。