腹板开洞型抗剪连接件的抗震性能试验研究

2022-02-17王雪飞曾思智黄海胡淑军

王雪飞, 曾思智,4*, 黄海, 胡淑军

(1.赣州建工集团有限公司, 江西 赣州 341000;2.江西中煤建设集团有限公司, 江西 南昌 330001;3.南昌大学 建筑工程学院, 江西 南昌 330031;4.赣州建筑工业化有限公司, 江西 赣州 341007)

0 引言

在钢与混凝土之间合理设置抗剪连接件可保证两者协同工作,并将钢构件上的剪力有效传递至混凝土中,使两者形成可靠连接[1-3]。目前,常用抗剪连接件包括圆柱头焊接钉[4]、槽钢[5]、抗拔不抗剪[6]和开孔钢板连接件[7]等形式,可使钢与混凝土组合楼板之间形成可靠连接。将Y形偏心钢支撑[8]引入装配式混凝土框架结构中,可有效提高其抗侧刚度和抗震性能等[9]。在往复荷载作用下,混凝土梁柱与钢支撑节点主要受压力-弯矩-剪力或拉力-弯矩-剪力共同作用,且存在开合效应等问题[10]。为此,在装配式混凝土梁端采用铰接连接,形成一种装配式混凝土梁柱-钢支撑组合节点,其特点包括:支撑连接板在梁柱上的剪力由抗剪连接件承担,且滑移值小于1 mm;其他内力由对穿螺杆承担,可有效实现弯剪分离[11],如图1所示。然而,上述抗剪连接件存在承载力弱、刚度小和变形大等问题,无法满足该节点受剪性能。

图1 装配式混凝土梁柱-钢支撑组合节点Fig.1 Precast concrete beam and column-to-steel brace composite connection

Hu等[11]对一字型、十字型和十字带侧板型抗剪连接件的抗剪承载力研究,指出十字带侧板力学性能最优,且具有承载力大、变形小、预定荷载下损伤小等特点;Zhao等[12]在钢梁与剪力墙间的连接处设置预埋铨钉、预埋锚杆、预埋H型钢和预埋槽钢等方式,可在混凝土柱与钢梁之间实现可靠连接;王涛等[13]提出了3种用于钢连梁预埋端板构造方法:纯锚筋、角钢加抗剪板和锚筋加抗剪板,均能满足承载力要求,并验证了弯剪分离设计方法的可靠性;刘阳等[14]提出一种改进型钢连梁-钢板混凝土组合剪力墙结构,并研究了钢连梁跨高比和加劲肋布置方式对结构抗震性能的影响。尽管以上抗剪连接件具有承载力和刚度大等特点,但在装配式混凝土梁柱中使用时,不利于与对穿螺杆受弯承载共同使用。另外,由于装配式混凝土梁柱预制时主要采用水平浇筑,抗剪连接件的使用还需考虑混凝土浇筑时的密实度问题[15]。

因此,装配式混凝土梁柱-钢支撑组合节点中抗剪连接件需同时具有刚度大、承载力大、变形小、易浇筑等特点。为此,本项目提出一种新型腹板开洞型抗剪连接件,设计并制作4个考虑腹板布置形式的腹板开洞型抗剪连接件试验模型,并进行往复荷载作用下的受剪性能研究,得到其滞回曲线和剪力-应变曲线等,为其在相应结构中的分析和应用提供理论基础。

1 试验概况

1.1 试件模型及材料性能

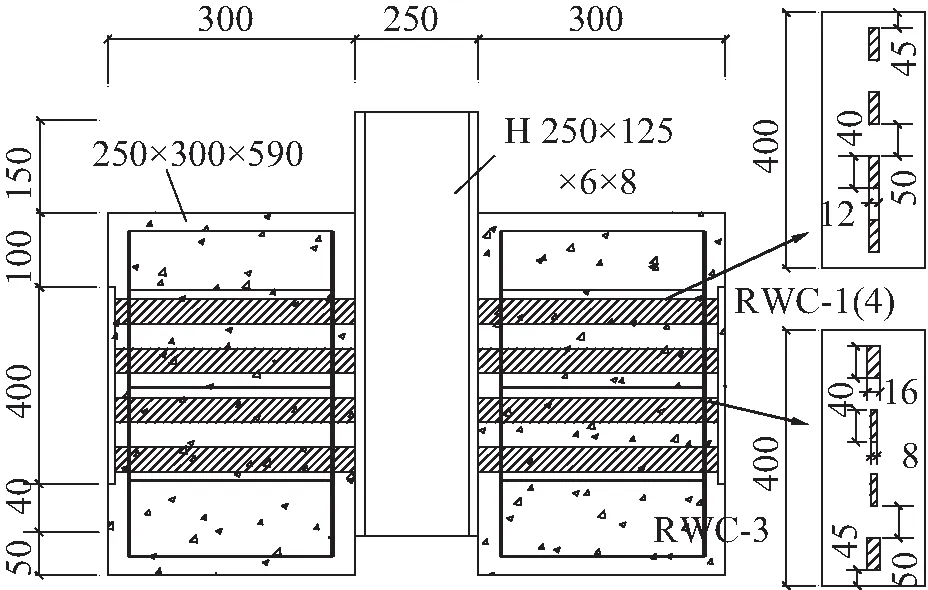

试件模型。设计4个腹板开洞型抗剪件模型RWC-1,RWC-2,…,RWC-4,以研究其抗剪性能。各模型的加载钢梁和混凝土梁尺寸相等,且各腹板开洞型抗剪连接件材质为Q345,混凝土强度等级均为C30,尺寸如图2所示。加载钢梁的尺寸为H 250 mm×125 mm×6 mm×8 mm,材质为Q345;两侧混凝土梁的截面尺寸为590 mm×250 mm×300 mm(长度×宽度×高度);箍筋直径为8 mm,牌号HRB335;纵筋直径为16 mm,牌号HRB400;抗剪连接件端板截面尺寸为400 mm×160 mm×10 mm(长度×宽度×高度)。

试件RWC-1、RWC-4中4块腹板竖向设置,尺寸为40 mm×12 mm,间距为50 mm;RWC-2中4块腹板水平设置,尺寸为40 mm×12 mm,间距为80 mm;RWC-3中4块腹板竖向设置,两端尺寸为40 mm×16 mm,中间2块腹板尺寸为40 mm×8 mm,间距为80 mm。

(a) 试件RWC-1、RWC-3、RWC-4

(b) 试件RWC-2

试验模型采用了厚度为6、8、10、12 mm的钢板和直径为8、16 mm的箍筋,强度等级为C30的混凝土平均轴心抗压强度标准值为18.5 MPa。不同型号构件的材料性能见表1。

表1 材料力学参数Tab.1 Mechanical properties for the specimens

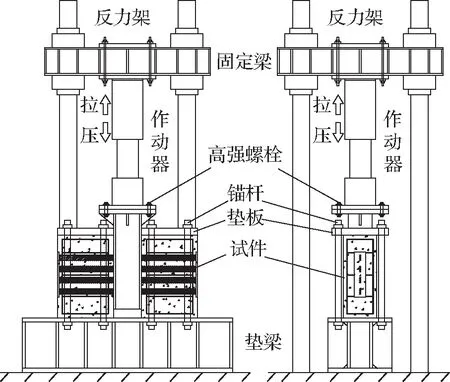

1.2 加载装置及制度

加载装置。本次试验在南昌大学结构实验室进行。如图3所示,试验装置包括反力架、作动器、垫梁、垫板、锚杆、螺栓、固定梁、试件等。作动器最大输出荷载和位移分别为1 000 kN和600 mm。试验加载前,竖向作动器上端与固定梁连接,以对试件施加竖向往复荷载;混凝土梁下端放置在垫梁上端,混凝土梁上端设置垫板,且在垫板与垫梁上翼缘之间采用锚杆将混凝土梁固定。另外,整个试验装置底部均通过地锚螺栓与地槽固定相连(试验装置中未画出)。

(a) 正面图 (b) 侧面图

加载制度。试件RWC-1、RWC-2、RWC-3采用力控制的往复加载方式[16],加载速率为1 kN/m。第1级荷载为100 kN,之后每级荷载增幅为100 kN,每级荷载循环3次;每级荷载结束后停止3 min后进入下一级荷载。在当级荷载不同循环次数加载时位移差明显增大后,下一级荷载增幅减小至50 kN,直至试件破坏。试件RWC-4采用单调位移加载方式。

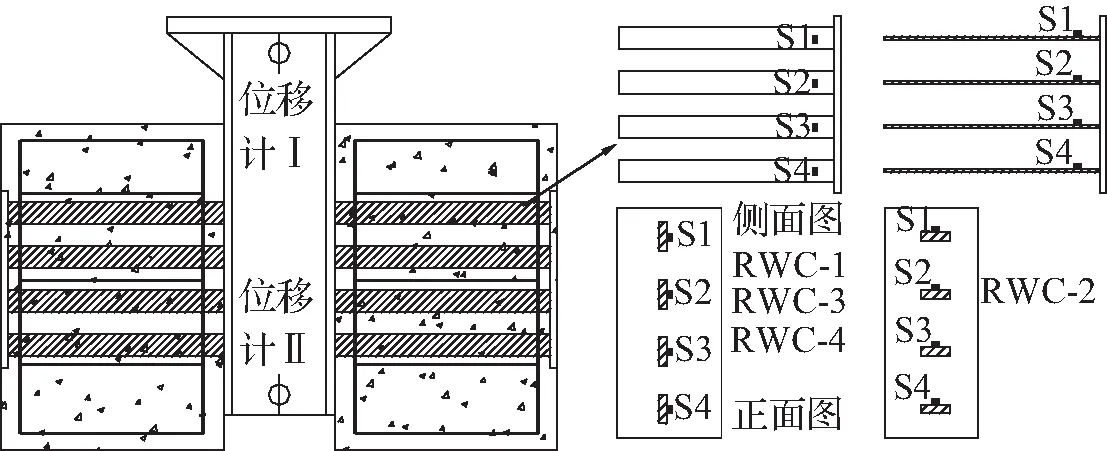

1.3 量测方案

对试件RWC-1、RWC-2、RWC-3的量测内容主要包括荷载、位移和关键截面应变。其中,为防止加载钢梁、固定梁和反力架等变形对试件实际位移产生影响,分别在加载钢梁的上端和下端Ⅰ、Ⅱ位置各设置一个位移计,如图4(a)所示。对应变的测量,在RWC-1、RWC-2、RWC-3的4块腹板上距加载钢梁翼缘50 mm处分别设置S1、S2、S3和S4,如图4(b)所示。各应变计测量的量程为0.15。

(a) 位移计 (b) 应变测量

2 试验现象及破坏形态

2.1 试件RWC-1

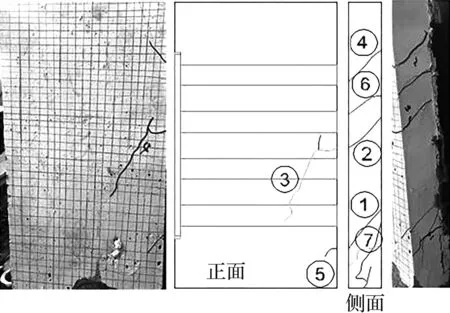

在往复加载作用下,RWC-1的破坏形态如图5(a)所示。加载初期,在第1、2、3级荷载目标值分别为100、200、300 kN时,混凝土梁未发生任何开裂和变形。第4级(0-±400 kN)加载中,第2次受拉(荷载为负)时,抗剪连接件与混凝土梁侧面第1个抗剪腹板(由上至下分别为第1、2、3、4个)处出现1号裂缝并向上蔓延;第3次受压时,正向距侧面50 mm底部出现一条2号竖向裂缝。第5级(0~±450 kN)加载中,第1次受压时,侧面第3个抗剪腹板向上发展一条3号斜裂缝;第2次受拉且荷载值为-380 kN时,第2个抗剪腹板正面与侧面相交处向上发展一条4号斜裂缝;荷载值为-450 kN时,正面顶部出现斜裂缝并向下部发展至第4抗剪腹板上端;第3次受压且荷载值为360 kN时,正向第3、4个抗剪腹板上分别发展6号水平裂缝和7号竖向裂缝;第3次受拉且荷载为-320 kN时,2号裂缝上端开始发展8号斜裂缝,并向上继续发展9号裂缝与6号裂缝相交;继续受拉加载时,正向侧面底部分别出现10号竖向短裂缝和11号竖向长裂缝。随后,在6号与9号裂缝相交处,沿9号裂缝方向发展12号竖向裂缝,且在侧面第3个抗剪腹板上端发展13号水平裂缝。至此,混凝土出现压溃现象,试件达到极限状态。

2.2 试件RWC-2

往复加载下,RWC-2破坏过程和形态如图5(b)所示。在达到第1、2级荷载目标值分别为100、200 kN时,混凝土梁未发生任何开裂和变形,滑移值分别为0.10、0.21 mm。第3级(0~±300 kN)加载中,混凝土未出现开裂现象,但滑移值已达到0.71 mm,进入了弹塑性阶段。第4级(0~±400 kN)加载中,第2次受压时,在侧面第1、2个抗剪腹板上端沿上部分别出现1、2号斜裂缝;第5级(0-±450 kN)加载中,第1次受压时,侧面2号裂缝下方由上至下发别出现3、4、6、5号水平裂缝。继续加开载至第6级(0~±500 kN),第3次受拉且荷载为-430 kN时,4号裂缝向正向发展出长约50 mm的水平裂缝;荷载为-430 kN时,3号裂缝经第3、2个抗剪腹板发展贯穿整个正面的3号延长斜裂缝,并到达第1个抗剪腹板下方。随后,混凝土被压溃,加载结束。

2.3 试件RWC-3

往复荷载下,试件RWC-3的破坏过程和形态如图5(c)所示。第1、2级加载中,混凝土梁上同样未发生任何开裂和变形。第3级(0~±300 kN)加载中,第3次受拉且荷载为-280 kN时,侧面第1个抗剪腹板中间出现1号斜裂缝。第4级(0~±400 kN)加载中,第2次受压且荷载为317 kN时,侧面第4个抗剪腹板处向上发展2号斜裂缝;继续加载至330 kN,侧面第二抗剪腹板处出现3号水平斜裂缝;第2次受拉且荷载为350 kN时,侧面第三抗剪腹板向第一腹板方向发展4号斜裂缝,并向正面继续发展;第3次受压时,侧面距底部40、70、100 mm处分别出现5号、6号和7号水平裂缝,且7号裂缝向正面沿第4、3、2个抗剪腹板继续发展成斜裂缝;第3次受拉时,正向顶部出现8号水平裂缝,并在第1个抗剪腹板右侧距端部80 mm处出现9号斜裂缝。第5级(0~±450 kN)加载中,第1次受压时,沿正面顶部中间向下至第2个抗剪腹板处出现10号斜裂缝;第1次受拉且荷载为-420 kN时,10号裂缝中部向右上方发展11号短斜裂缝;第2次受拉时,向下发展12号斜裂缝至第二抗剪腹板上方。第6级(0~±500 kN)加载中,第1次受拉且荷载为-450 kN时,7号裂缝迅速蔓延,且混凝土开始出现明显压溃;第1次受压且荷载为410 kN时,正面左侧距底部40 mm处开始向上产生13号斜裂缝,并沿第4、3个抗剪腹板中部发展。荷载继续增加时,混凝土出现明显破坏,试验结束。

2.4 试件RWC-4

单向加载下,试件RWC-4的破坏过程和形态如图5(d)所示。当荷载小于300 kN时,混凝土梁未发生任何损伤。荷载达到340 kN时,侧面底部70 mm处向右上方产生1号斜裂缝;荷载为370 kN时,在第2、3个抗剪腹板间产生侧面2号斜裂缝,并向正向产生一段50 mm的水平裂缝后,向第3、4个抗剪腹板方向产生3号斜裂缝。随后,荷载为440 kN时,侧面第1个抗剪腹板上方出现4号斜裂缝,且1号裂缝向正面发展长度约为20 mm的5号水平短裂缝。荷载为480 kN时,侧面第2个抗剪腹板上方出现6号斜裂缝;荷载为540 kN时,侧面底部产生7号斜裂缝。当荷载达到620 kN时,抗剪连接件滑移急速增大且荷载下降,随后试件破坏并停止加载。

(a) 试件RWC-1

(b) 试件RWC-2

(c) 试件RWC-3

(d) 试件RWC-4

以上分析表明,4个腹板开洞型抗剪连接件的破坏形态基本一致,主要表现为:各抗剪腹板与混凝土梁侧面连接处首先出现横向裂缝,并向正面发展;随着荷载增大,裂缝在各抗剪腹板之间产生并扩展。加载后期,各试件滑移值增大明显,抗剪连接件附近的裂缝增多,且混凝土在垫板和垫梁间受压并出现部分压溃现象,最终达到极限承载力。试件RWC-1和RWC-3产生的裂缝数较多,而试件RWC-2在达到极限荷载时裂缝数较少。另外,往复加载与单向加载的裂缝数量和极限承载力有较大差异。

3 试验结果与分析

3.1 滞回曲线

在往复荷载作用下,试件RWC-1,RWC-2,…,RWC-4的剪力-位移曲线如图6所示,可以看出,试件RWC-1、RWC-2、RWC-3的曲线总体趋于对称。4个试件的剪力-滑移曲线走势基本相同,大致可分为3个阶段:①初始弹性阶段。试件均未产生裂缝,混凝土和抗剪连接件均处于弹性,剪力与位移成正比。②弹塑性阶段。剪力加载约至极限荷载60%~70%时,试件裂缝逐渐增多,曲线斜率开始减小。③破坏阶段。加载后期,各试件均出现较多裂缝,位移随荷载的增大而急剧增大,直至试件破坏。

各试件在不同加载步下的力和位移值见表2。对比试件RWC-1和RWC-2可知,将抗剪腹板由竖向转至水平布置,最大荷载由450 kN小幅增大至500 kN,但极限位移由0.98 mm增大至3.09 mm。对比试件RWC-1和RWC-3可知,改变竖向抗剪腹板厚度,最大荷载由450 kN增加至500 kN,极限位移由0.98 mm增大至1.07 mm,且试件在拉压作用下的承载力和延性也变化较小。当试件的预定荷载为450 kN时,试件RWC-1、RWC-2和RWC-3的位移分别为0.98、2.59 、0.72 mm,试件RWC-1和RWC-3能满足预期荷载下位移小于1 mm的要求,并适用于该种装配式混凝土梁柱-钢支撑组合节点中。另外,对比试件RWC-1和RWC-4可知,加载方式由往复加载改为单向加载,最大荷载由450 kN小幅增大至620 kN,极限位移由0.98 mm增大至1.47 mm,这主要是混凝土未受往复荷载的累积损伤。

(a) 试件RWC-1

(b) 试件RWC-2

(c) 试件RWC-3

(d) 试件RWC-4

表2 不同加载步下试件的荷载和位移Tab.1 Bearing capacity and displacement of specimens under different loading step

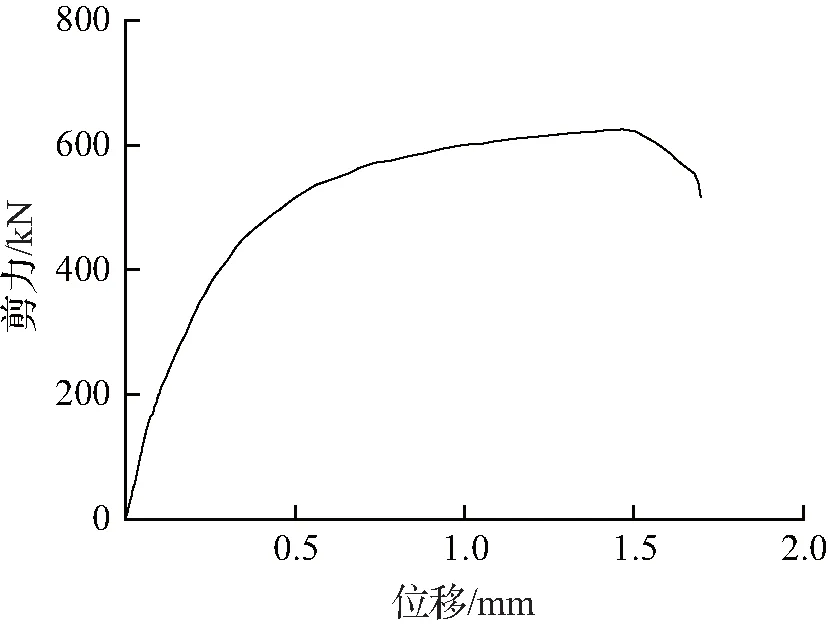

3.2 骨架曲线

试件RWC-1,RWC-2,…,RWC-4的骨架曲线如图7所示。试件RWC-1和RWC-2的初始刚度分别为954、946 kN/mm,即改变抗剪腹板方向对其初始刚度无明显影响;试件进入弹塑性后,试件RWC-2的刚度明显减小,并导致极限荷载下位移值增大。试件RWC-3的初始刚度为1 435 kN/mm,较试件RWC-1的初始刚度提高50.42%,原因可能是两端抗剪腹板的承载最大,增大该处截面可有效提高其初始刚度,且2个构件在进入弹塑性和塑性阶段后极限位移值基本相同。试件RWC-4的初始刚度为1 141 kN/mm,较试件RWC-1的初始刚度提高19.60%,因此,增加两端的抗剪腹板面积是提高构件初始刚度最有效途径,且可提高构件承载力和减小极限位移。单向加载也可增大构件的初始刚度,但改变抗剪腹板方向对初始刚度的影响较小。

图7 不同试件的骨架曲线Fig.7 Bond curve of different specimens

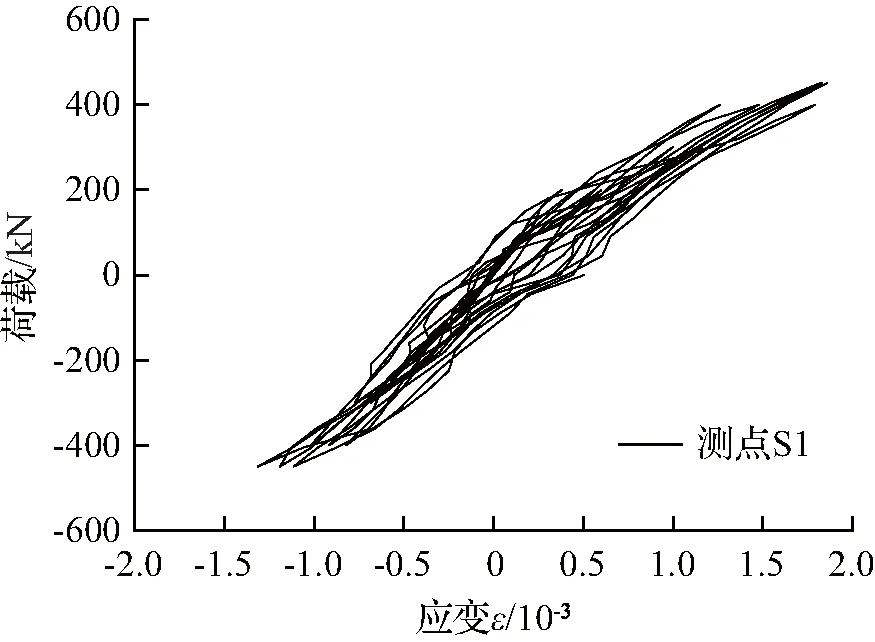

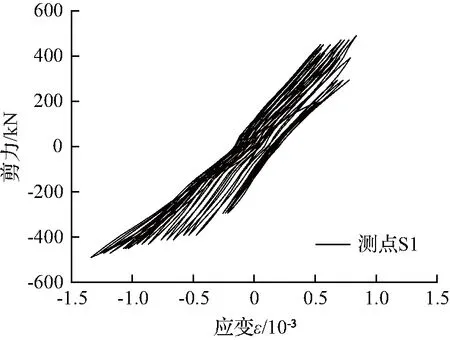

3.3 剪力-应变曲线

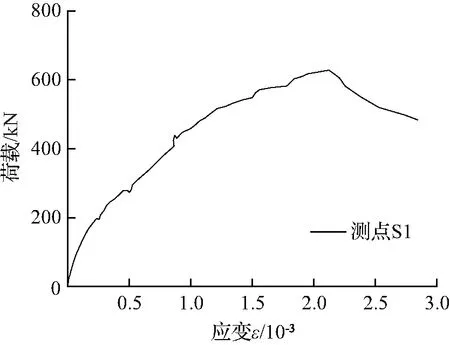

由于试件RWC-1,RWC-2,…, RWC-4中所得测点S1的应变最大,故取该点的剪力-应变曲线为研究对象,如图8所示。试件RWC-1受压和受拉作用下最大应变值为1 856με和1 515με;试件RWC-2加载至第6级荷载时,受压和受拉作用下最大应变值为2 782με和2 903με;试件RWC-3在加载至第6级荷载时,受压和受拉作用下最大应变值为844με和1 341με;试件RWC-4在压力作用下的最大应变值为2 843με。基于材性分析可知,8、10、12 mm厚钢材的屈服应变为2 359με、2 302με和2 409με,即试件RWC-1和RWC-3的最大应变值小于相应板件屈服值,整个受力过程中2种抗剪连接件均处于弹性,这是由于这2种试件的变形值较小。试件RWC-2的应变值大于板件屈服值,主要是试件达到极限荷载时变形值过大所导致。另外,单向加载时最大应变已超过板件屈服值并进入塑性状态,此时极限荷载大于其他3种试件荷载,且变形值也相应增大。

(a) 试件RWC-1

(b) 试件RWC-2

(c) 试件RWC-3

(d) 试件RWC-4

4 结论

本文对所提出的腹板开洞型抗剪连接件的抗震性能进行试验研究,得到以下结论:

① 4个试件的破坏形态基本一致,首先各抗剪腹板与混凝土梁侧面连接处出现横向裂缝,并向正面和各抗剪腹板之间产生并扩展;随后各试件滑移值增大明显,抗剪连接件附近裂缝增多,且混凝土出现部分压溃现象,最终达到极限承载力。

② 4个试件的剪力-滑移曲线走势基本相同,均可分为初始弹性阶段、弹塑性阶段和破坏阶段。抗剪腹板竖向或水平布置,对其承载力和初始刚度影响较小,但对弹塑性和破坏阶段位移值影响非常大。加载方式对抗剪连接件的力学性能影响明显。

③ 预定荷载为450 kN时,试件RWC-1、RWC-2、RWC-3的位移分别为0.98、2.59、0.72 mm,即腹板竖向布置时位移小于1 mm,适用于装配式混凝土梁柱-钢支撑节点中。腹板开洞型抗剪连接设计时,宜采用腹板两端大、中间小的形式。