汽车车身板用变形铝合金研究进展

2022-02-17张震王鸿斌王贺张迪张济山

张震,王鸿斌,王贺,张迪,张济山

汽车车身板用变形铝合金研究进展

张震,王鸿斌,王贺,张迪,张济山

(北京科技大学 新金属材料国家重点实验室,北京 100083)

基于汽车轻量化的大背景,铝合金因其优异的综合性能成为汽车用板材的优选材料。主要综述了汽车车身板用变形铝合金的研究进展,以汽车车身板材常用的2×××、5×××、6×××和7×××系变形铝合金的应用现状为基础,结合国内外研究者现阶段的研究成果,对各系变形铝合金应用在汽车车身板中的优劣势展开了分析。在此基础上,着重介绍了各系合金的主要强化方式、常用成分及使用状态,并概述了汽车车身板用材料的主要使用性能。最后,总结了各系变形铝合金在汽车车身板中的使用性能特点,并对变形铝合金在汽车车身板中的应用前景及主要研发方向做出了展望。

汽车车身板;变形铝合金;强化方式;成形性

随着社会和经济的发展,当前汽车产业必须将发展的核心放在能源和环境上[1]。汽车轻量化技术是实现节能减排的重要措施之一,对汽车产业的可持续发展具有重要意义[2]。采用轻量化材料是减轻汽车自重最简单有效的方法,因而,其已成为当前汽车工业研究的热点问题[3]。铝合金以其较高的比强度、良好的耐腐蚀性、成形性以及焊接性等一系列优良特性而成为汽车轻量化的优选材料之一[4]。在汽车行业,汽车轻量化作为节能减排最主要的手段之一,相关研究表明车身质量每减轻1%,行驶过程中可至少节省燃料消耗0.6%[5-6]。汽车中每使用1 kg铝,在整个汽车的服役期限内可减少尾气排放20 kg。此外,随着新能源汽车的发展以及国内企业生产技术的革新,消费者对国产品牌的信赖度也越来越高[7]。截止到2020年底,国内的新能源汽车生产规模突破了百万辆。新能源市场成为汽车发展的新方向,如此一来汽车轻量化的地位更为重要[8]。

基于汽车发展的大背景,铝合金材料可作为汽车轻量化发展的优选材料,也将是未来汽车发展的主要材料之一[9]。发展汽车用铝合金材料,是基于铝合金材料的密度低(约为钢铁材料的1/3)、比强度高、耐蚀性能优异,易于加工成形,便于可回收利用的特点[10]。相关研究指出,使用铝合金材料来代替传统的汽车用钢材,能够在保证汽车安全行驶的前提下,车体质量实现最高60%的减少。因此,使用铝合金来替代传统钢铁材料,能够很大程度地减轻汽车整体的质量[11]。

专家预测,到2025年我国汽车生产销售车辆约为3200万辆,2030年将会增长到3800万辆,2035年将达到4000万辆的规模[12]。目前我国每辆车的平均用铝为130 kg,预计到2025年将超过250 kg,到2030年将超过350 kg[13]。到2025年,车用铝合金在全球的市场规模将达到9300亿元,而我国的市场规模将达到3200亿元,约占全球规模的34.4%,说明未来铝合金在汽车中应用的市场规模是非常庞大的[8]。

文中主要介绍用于汽车车身板材的变形铝合金。经过长时间的发展,最常见的用于汽车车身的铝合金板材有2×××(Al-Cu-Mg)系、5×××(Al-Mg)系、6×××(Al-Mg-Si)系合金及7×××(Al-Zn-Mg-Cu)系铝合金[14]。现常用的变形铝合金,因其强度限制,较少用于汽车结构件,其中可以通过热处理强化的合金是2×××、6×××和7×××系合金,而5×××系合金属于不可热处理强化型合金。文中将结合相关研究报道,分析每一系列合金在汽车车身板材中应用的优劣势,结合未来汽车发展的趋势,预测未来汽车用铝合金的研发方向。

1 2×××系铝合金在汽车车身板上的应用

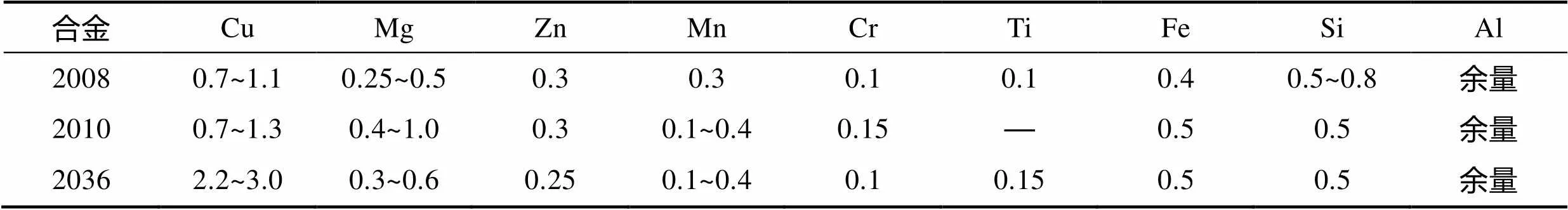

2×××系铝合金以Cu和Mg为主合金元素,是通过热处理可以强化的合金[15]。文中列举了汽车外板用2×××系铝合金的主要合金牌号及相关的元素成分范围,详见表1[16]。

Al-Cu-Mg合金中主要强化相是Al2Cu(θ)相和Al2MgCu(S)相[17]。当Cu/Mg>8时,Al-Cu-Mg合金以θ相强化。Al-Cu-Mg三元体系中的Cu/Mg=4~8时,θ相和S相同时成为主要的强化相,合金双相强化时,强化效果最好。在低Cu/Mg比的Al-Cu-Mg系列合金中,比值为1.5~4时,S相成为最有效的强化相[18]。

表1 2×××系铝合金汽车板常用牌号及成分(质量分数)[16]

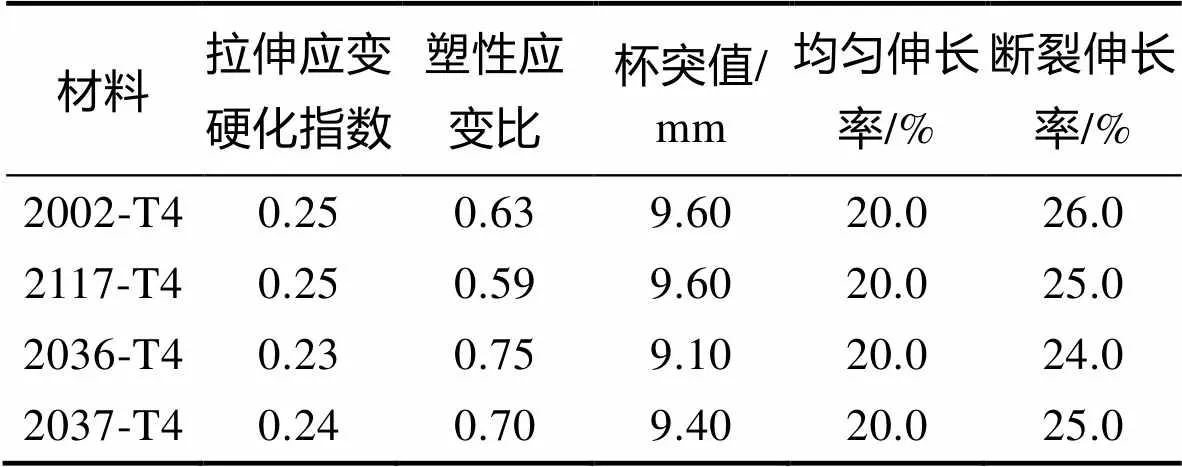

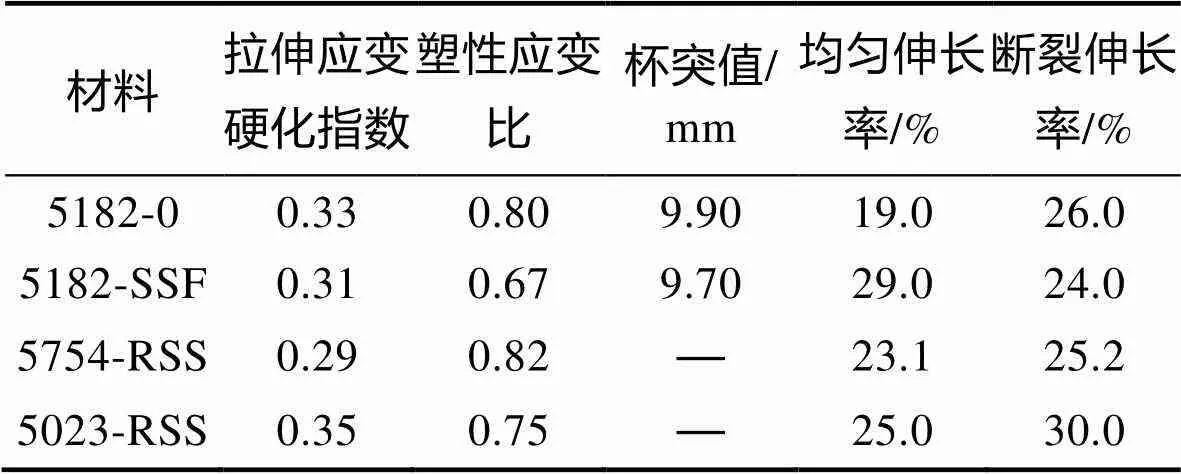

2×××系铝合金具有良好的成形性,可以作为驾驶室及车盖等汽车外板部件的主要材料[19]。常用牌号的成形性能如表2[11]所示,可以看到2×××系合金的伸长率和均匀伸长率均表现良好,同时还拥有较好的(拉伸应变硬化指数)、(塑性应变比)和杯突值(杯突实验测出试件刚好破裂时的凸模压入深度),值越高,材料变形越均匀,拉胀性能也越好;值越大,抵抗板材厚度变形的能力越强,拉延性能越好;杯突值越大,凸模压入深度越大,拉延成形性越好。表2的数据说明合金的成形性能良好。王孟君[20]等分析了预时效工艺对2036合金板材性能的影响,发现通过合适的预时效工艺后,合金的伸长率和值可以得到很大的提高,合金的成形性能可以得到保证。

表2 2×××系铝合金常用牌号成形性能[11]

虽然2×××铝合金在成形性方面的表现良好,但是其烤漆硬化能力及应力腐蚀性能在汽车外板的应用中和其他系列板材相比竞争力不足[21]。Siyu Li等[18]研究发现,Al-3.5Cu-(0.71-1.81)Mg铝合金在190 ℃下需要12 h才能达到峰值,在200 ℃下也需要6 h才能到达峰值,这在汽车板的应用中,难以满足快速烤漆硬化的要求,限制了合金在汽车外板上的应用。孙志华等[22]研究了2×××系铝合金的抗应力腐蚀性能,断口形貌如图1所示。可以看到,合金的断口是沿晶断裂的特征形貌,表明合金的耐应力腐蚀性能不佳,需要通过更多的工艺方法调控合金的耐应力腐蚀能力。

2 6×××系铝合金在汽车车身板上的应用

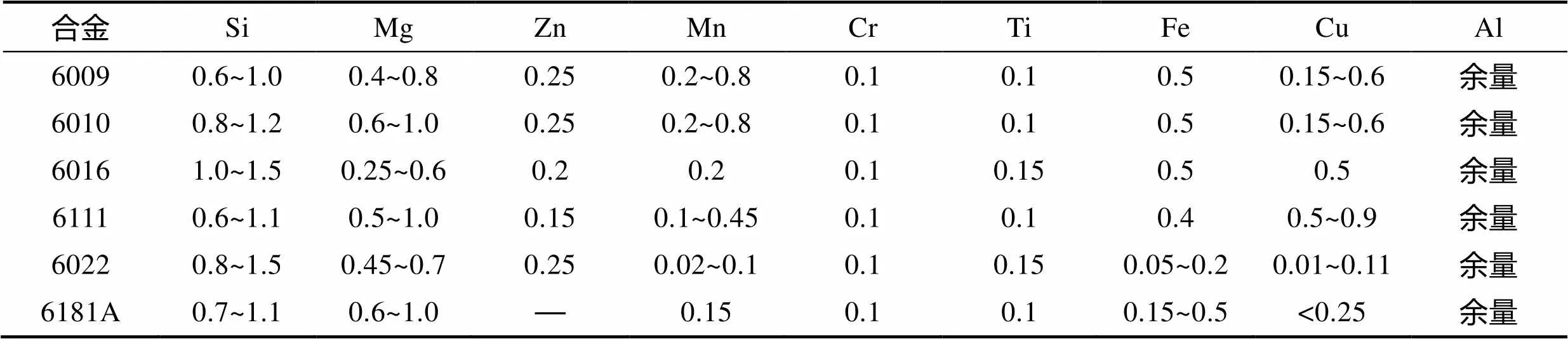

6×××系铝合金的主合金元素是Mg和Si元素,形成的主要强化相是Mg2Si相,是通过热处理可以强化的合金[23]。表3列举了常用的6×××系铝合金牌号及相关元素成分范围[24-25]。

6×××系铝合金成形性能良好,常用牌号及热处理状态的力学性能如表4所示[26]。可以看到合金的伸长率、值和值均处于较高水平,说明了合金的成形性能良好。A. Perovic等[23]研究了6111和6016的烤漆响应能力,发现Cu含量较高的6111合金具有更高的烤漆硬化性能,并且呈现出双相强化的特征,强化相为Mg2Si相和Al-Cu-Mg-Si相。

迟蕊等[27]研究了在实际生产中6016包边开裂的现象,如图2所示。研究发现,富铁相的存在,会影响板材的包边性能,在成分调控或热处理后,减少富铁相有利于改进合金的包边性能。有研究者提出是否可以设计开发出一款合金板材,能够满足汽车各个部位的使用要求。尽管6×××系板材在实际的生产加工中,会出现包边开裂的现象,但是考虑到回收成本的问题,该合金系列的板材拥有优异的综合性能,最有可能成为这样的全能合金板材。

图1 应力腐蚀断口形貌[22]

表3 6×××系铝合金汽车板常用牌号及成分(质量分数)[24-25]

表4 6×××系铝合金常用牌号成形性能[26]

3 7×××系铝合金在汽车车身板上的应用

7×××系铝合金主要以Zn,Mg,Cu为主合金元素,主要强化相是η(MgZn2)相,也是可以通过热处理实现强化的合金[28]。η相具有细小弥散的分布特点,合金中含有较高的析出相分数,使7×××系合金的强度明显高于其他系列。

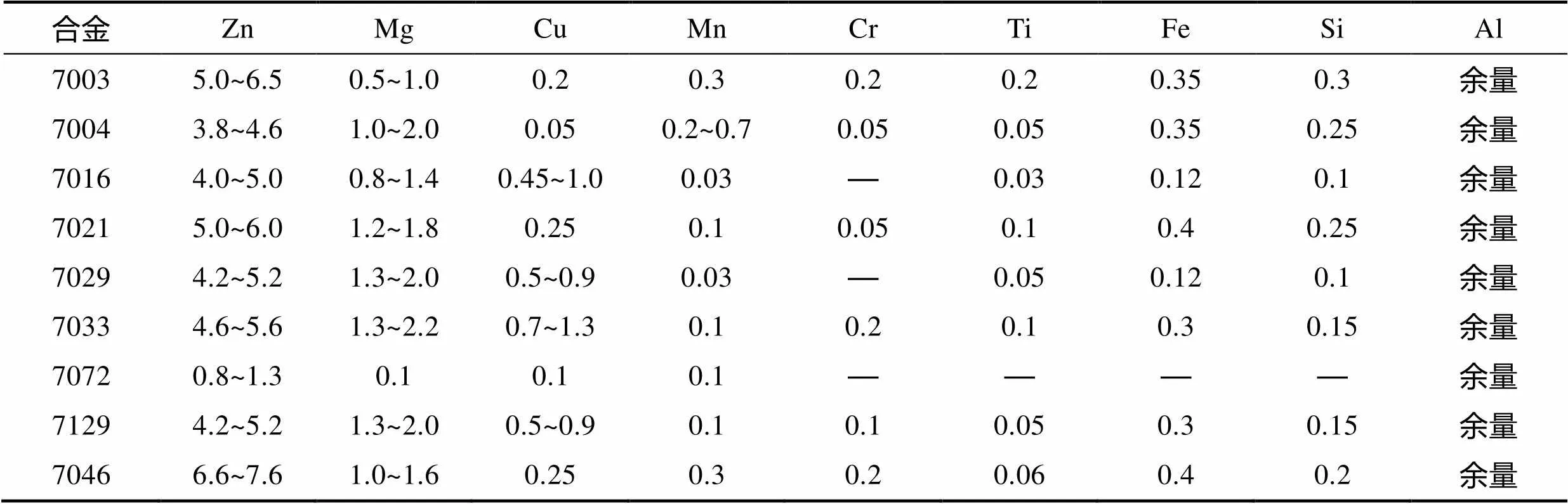

7×××系铝合金的发展经历了4个阶段:第1个阶段是研发高强度低韧性的合金;第2个阶段改变了时效工艺,提高了合金的耐腐蚀能力,形成了高强度耐腐蚀合金;第3个阶段,通过合金成分调整,实现合金韧性的提高,形成高强度高韧性耐腐蚀的合金;第4个阶段,协同提高了合金的综合性能,形成了超高强度高韧性耐腐蚀的合金[29]。热处理工艺和合金化探索在合金的发展中起着重要的作用。不同成分配比和不同的热处理工艺,将对合金带来不同的性能。7×××铝合金常用的汽车板成分如表5[30]所示。

图2 6016包边开裂[27]

表5 7×××系铝合金汽车板常用牌号及成分(质量分数)[30]

表6 7×××系铝合金常用牌号力学性能[29-31]

7×××系铝合金常用牌号的力学性能如表6[29-31]所示,可以看出7×××系铝合金的强度可满足汽车结构件的承力需求,但在峰时效状态,合金的伸长率较低,说明合金的成形性能较差,作为汽车板使用时,需要改进热处理工艺,寻求合适的成形方法。

L. Oger等[32]在实验室环境中,在10–6s–1应变速率下,对7046合金的拉伸断口形貌分析如图3所示。可以看到,拉伸后的样品在接近试样表面表现出脆性断裂,根据扫描形貌分析,为沿晶断裂。到心部区域才有少量的穿晶断裂形貌。由此分析可以得出,合金的耐应力腐蚀性能需要提高。

4 5×××系铝合金在汽车车身板上的应用

5×××系铝合金是以Mg元素为主要元素的合金系列。通过热处理,合金得不到强化,但是可以改变析出相的分布情况,进而改善合金的耐腐蚀性能。该合金的主要强化方式是固溶强化和加工硬化[33]。该合金中主要存在的是β(Al3Mg2)相,β相是Mg原子从过饱和固溶体中析出形成的,但是存在形核点较少、相形核尺寸大、与基体界面是非共格界面的缺点,这也是该合金不能热处理强化的原因[34]。5×××系铝合金汽车板材料常用牌号及成分如表7所示[11]。

5×××系铝合金相较于其他牌号具有密度低、比强度高、成形性能以及焊接性能良好等优点[35]。在汽车板上应用时,5×××系铝合金的成形性能优于其他系列铝合金,从表8[36-37]可以看到,该系列合金有着较高的值和值,因为该系列合金属于不可热处理强化的合金,使用时多依靠合金的固溶强化和加工硬化,使用的状态多为O(退火)态和H(加工硬化)态。J. Hirsch[38]研究了欧洲范围内,铝合金在汽车上的应用情况,对比了常用的5×××系和6×××系合金的综合性能,结果如图4所示,可以看到5×××系合金的成形性能优异,但是抗凹痕性能和表面质量较6×××系合金相差很大,是5×××系合金在汽车板应用中急需改进的方面。

图3 应变速率为10–6 s–1,7046-T4合金拉伸断口不同位置扫描形貌[32]

表7 5×××系铝合金汽车板常用牌号及成分(质量分数)[11]

表8 5×××系铝合金常用牌号成形性能[36-37]

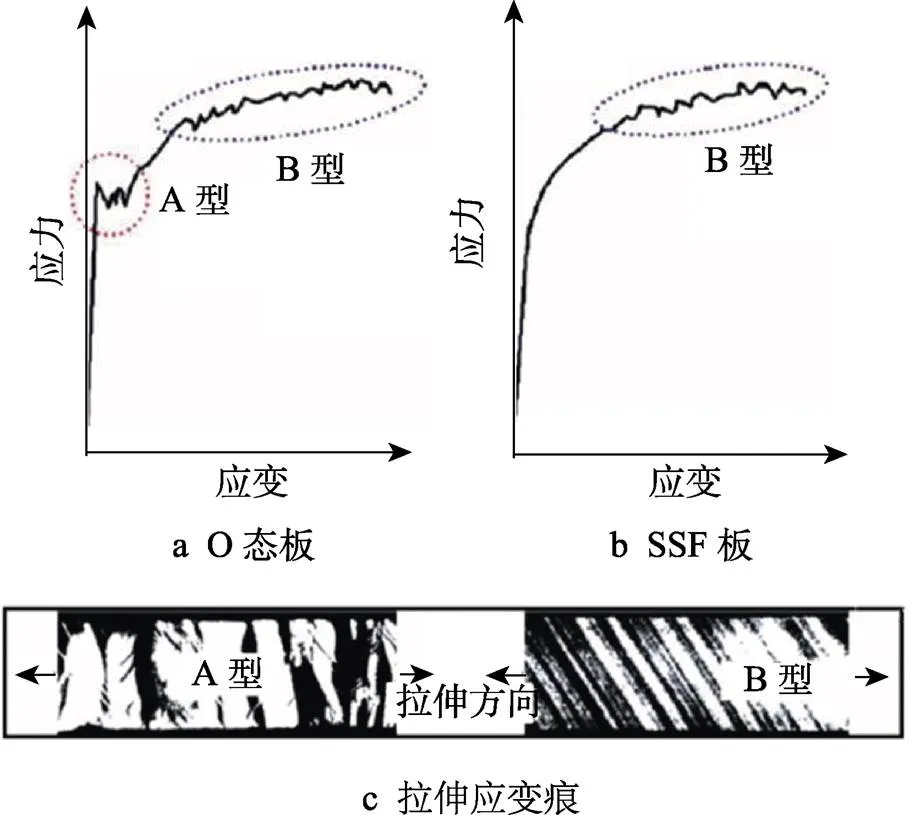

5×××系铝合金中常见的表面质量问题如图5[33]所示。退火态下使用的5×××系铝合金,在Mg原子的固溶作用下,容易形成柯氏气团,属于原子聚集的一种形式,能够对位错运动产生影响,产生钉扎位错的作用。在拉伸过程中柯氏气团与位错交互作用,位错运动在被钉扎与脱钉运动中交替进行,在拉伸曲线上形成上下屈服点,宏观上形成Lüders效应(Luders effect),如图5中“A型”所示。此外,该系合金容易在拉伸过程中产生塑性失稳现象,该现象被称为Portevin-Le Chctelier效应(PLC effect),该效应不可消除,只能通过不同工艺成分减弱其影响,如图5中“B型”所示。

图4 汽车用5×××系和6×××系合金性能对比[38]

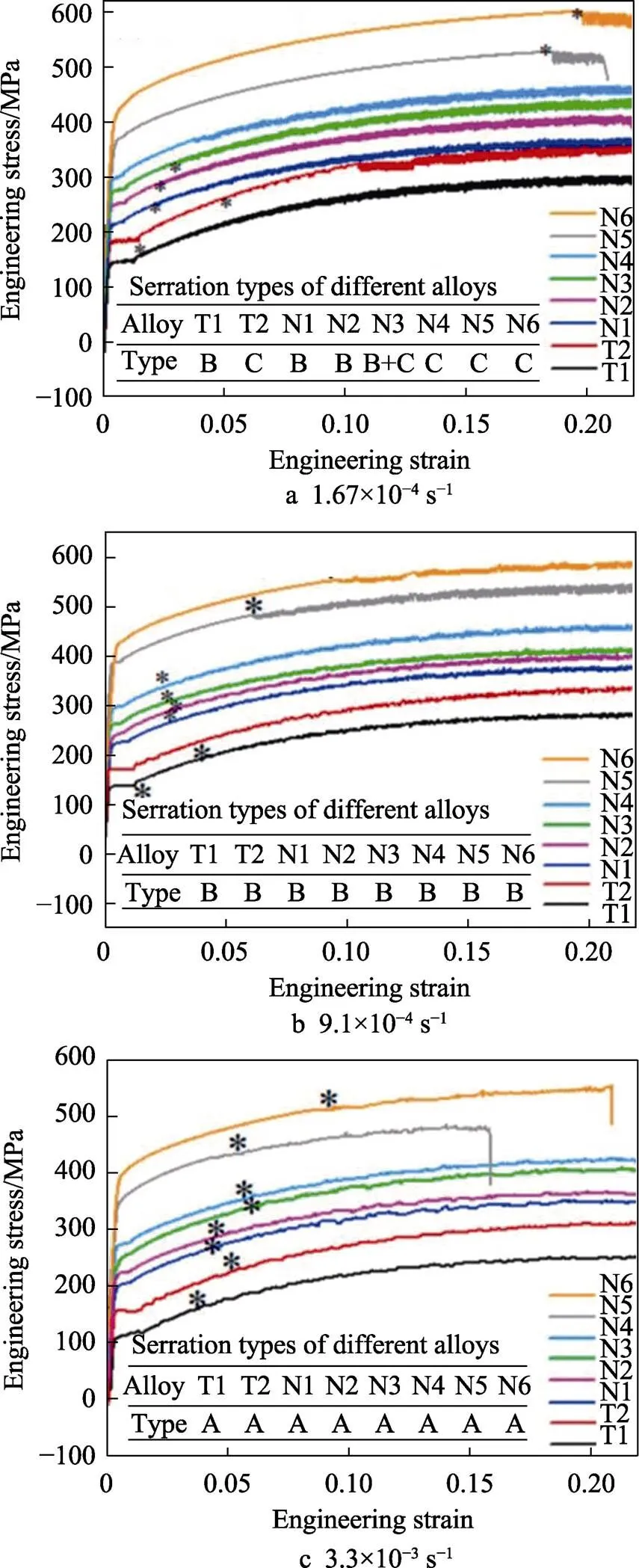

Yingxin Geng[39-40]等通过在传统5×××系合金中添加Zn元素,形成新的Al-Mg-Zn相,调整工艺后,改善了合金的Lüders效应和PLC效应。结果如图6所示。

图5 拉伸曲线及应变痕[33]

图6 不同应变速率下合金的应力-应变曲线[40]

5 总结

2×××系和7×××系铝合金具有较高的强度,但是2×××系合金烤漆响应能力欠缺,烤漆硬化程度不足。此外,这2种系列合金成形性能及耐应力腐蚀性能也需要改善,这些因素限制了合金在汽车板上的发展,需要开发不同的成形工艺来改善合金的成形性能,未来高强合金板材也将是汽车板发展的一个方向。

6×××系铝合金现在具有较为优异的综合性能,但是在具体的成分配比上还存在一些缺陷,如何改善成分配比不佳导致的成形性能降低及烤漆性能不佳等问题也将是未来工作的重点。

5×××系铝合金虽然具有优异的成形性能,但是其表面质量问题严重,只能用作汽车内板,需要通过改变合金成分,调控不同工艺来进一步提高合金的综合性能。

[1] 路洪洲, 马鸣图, 游江海, 等. 铝合金汽车覆盖件的生产和相关技术研发进展[J]. 世界有色金属, 2008(5): 66-70.

LU Hong-zhou, MA Ming-tu, YOU Jiang-hai, et al. Application of Aluminum Alloy in Auto Panel and Research Development of Related Technology[J]. World Nonferrous Metals, 2008(5): 66-70.

[2] 周义, 曾志鹏, 金泉林. 工业铝合金汽车覆盖件的超塑成形研究[J]. 塑性工程学报, 2004, 11(5): 64-66.

ZHOU Yi, ZENG Zhi-peng, JIN Quan-lin. Superplastic Forming of Commercial Aluminum Alloy Car Body Panels[J]. Journal of Plasticity Engineering, 2004, 11(5): 64-66.

[3] 吕章娥, 王智勇, 张家雨. 基于全铝车身的复合材料外覆盖件创新应用[J]. 时代汽车, 2021(18): 84-85.

LYU Zhang-e, WANG Zhi-yong, ZHANG Jia-yu. Innovative Application of Composite Outer Covering Based on All Aluminum Body[J]. Auto Time, 2021(18): 84-85.

[4] 郑雪芹. 汽车新材料的应用及发展趋势[J]. 汽车纵横, 2021(11): 73-76.

ZHENG Xue-qin. Application and Development Trend of New Automotive Materials[J]. Auto Review, 2021 (11): 73-76.

[5] 聂德键, 罗铭强, 陈文泗, 等. 交通运输用铝合金材料研究进展[J]. 有色金属加工, 2016, 45(5): 15-18.

NIE De-jian, LUO Ming-qiang, CHEN Wen-si, et al. Review of Research of Aluminum Alloys for Transportation[J]. Nonferrous Metals Processing, 2016, 45(5): 15-18.

[6] 刘静安, 盛春磊, 刘志国, 等. 铝材在汽车上的开发应用及重点新材料产品研发方向[J]. 铝加工, 2012(5): 4-16.

LIU Jing-an, SHENG Chun-lei, LIU Zhi-guo, et al. Development and Application of Aluminum Products in Automobile and Research Direction of Key New Materials[J]. Aluminium Fabrication, 2012(5): 4-16.

[7] 许明达, 姜筱华, 聂小勇. 某A00级纯电动汽车全铝车身的正面碰撞吸能分析研究[C]// 第十四届中国CAE工程分析技术会议论文集, 银川, 2018: 201-205.

XU Ming-da, JIANG Xiao-hua, NIE Xiao-yong. The Analysis and Research about Frontal Impact Energy Absorption for Certain A00-Class Pure Electric Vehicle with Aluminum Body[C]// The 14th China CAE Annual Conference, Yinchuan, 2018: 201-205.

[8] 李军, 周佳, 王利刚, 等. 中国乘用车轻量化水平发展趋势研究[J]. 汽车工程学报, 2021, 11(5): 313-319.

LI Jun, ZHOU Jia, WANG Li-gang, et al. Research on Development Trends of Lightweight Level of Passenger Cars in China[J]. Chinese Journal of Automotive Engineering, 2021, 11(5): 313-319.

[9] 刘智彬. 新材料在汽车轻量化技术中的运用探讨[J]. 时代汽车, 2021(12): 15-16.

LIU Zhi-bin. Discussion on the Application of New Materials in Automobile Lightweight Technology[J]. Auto Time, 2021(12): 15-16.

[10] 李振江, 任洁. 浅谈轻质材料在新能源汽车轻量化中的应用与发展[J]. 汽车文摘, 2021(8): 15-18.

LI Zhen-Jiang, REN Jie. Discussion on the Application and Development of Lightweight Material on New Energy Vehicle Lightweight[J]. Automotive Digest, 2021 (8): 15-18.

[11] 郑欣, 王祝堂. 国外汽车车体轻量化研发进展[J]. 轻合金加工技术, 2017, 45(3): 1-5.

ZHENG Xin, WANG Zhu-tang. Research Progress of Light Weighting of Auto Body in Foreign Countries[J]. Light Alloy Fabrication Technology, 2017, 45(3): 1-5.

[12] 商讯. 《节能与新能源汽车技术路线图2.0》发布, 提出我国汽车发展面向2035年6大目标[J]. 商用汽车, 2020(11): 5.

SHANG Xun. Energy Saving and New Energy Vehicle Technical Road Map 2.0 Released, Proposing Six Major Goals of China Automotive Industry in 2035[J]. Commercial Vehicle, 2020(11): 5.

[13] 丁晖. 浅谈节能与新能源汽车技术路线图[J]. 现代工业经济和信息化, 2017, 7(6): 41-42.

DING Hui. Energy Saving and Technology Roadmap for New Energy Vehicle[J]. Modern Industrial Economy and Informationization, 2017, 7(6): 41-42.

[14] 马鸣图, 游江海, 路洪洲, 等. 铝合金汽车板性能及其应用[J]. 中国工程科学, 2010, 12(9): 4-20.

MA Ming-tu, YOU Jiang-hai, LU Hong-zhou, et al. Research Progress of Aluminium Alloy Automotive Sheet and Application Technology[J]. Strategic Study of CAE, 2010, 12(9): 4-20.

[15] 付俊伟, 崔凯, 王江春. Al-Cu系耐热铝合金的研究进展[J]. 中国有色金属学报, 2021, 31(7): 1827-1841.

FU Jun-wei, CUI Kai, WANG Jiang-chun. Recent Development in Al-Cu Series Heat-Resistant Aluminum Alloys[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(7): 1827-1841.

[16] 曹城. 新型Al-Mg-Cu-Zn铝合金时效析出强化及成形性研究[D]. 北京: 北京科技大学, 2017: 3-13.

CAO Cheng. Precipitation Hardening Response of Newly Developed Al-Mg-Cu-Zn Alloy and Its Formability and Intergranular Corrosion Properties[D]. Beijing: University of Science and Technology Beijing, 2017: 3-13.

[17] 邓运来, 张新明. 铝及铝合金材料进展[J]. 中国有色金属学报, 2019, 29(9): 2115-2141.

DENG Yun-lai, ZHANG Xin-ming. Development of Aluminium and Aluminium Alloy[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(9): 2115-2141.

[18] LI S Y, ZHANG J, YANG J L, et al. Influence of Mg Contents on Aging Precipitation Behavior of Al-3.5Cu-Mg Alloy[J]. Acta Metallurgica Sinica (English Letters), 2014, 27(1): 107-114.

[19] 王丹. 铝合金汽车板应用及生产现状[J]. 上海有色金属, 2013, 34(3): 130-133.

WANG Dan. Application of Aluminum Automobile Sheet and Its Production Status[J]. Nonferrous Metal Materials and Engineering, 2013, 34(3): 130-133.

[20] 王孟君, 任杰, 黄电源, 等. 预时效对汽车用2000系铝合金板材性能的影响[J]. 中南大学学报: 自然科学版, 2008, 39(4): 755-759.

WANG Meng-jun, REN Jie, HUANG Dian-yuan, et al. Effect of Pre-Aging on Properties of 2000 Series Aluminum Alloy for Automotive Body Sheets[J]. Journal of Central South University (Science and Technology), 2008, 39(4): 755-759.

[21] 王鸿波, 何昌协. 铝合金车身板材在汽车轻量化中的应用[J]. 世界有色金属, 2018(7): 186-187.

WANG Hong-bo, HE Chang-xie. Applications of Aluminum Alloy Body Plates for Autolight Weight[J]. World Nonferrous Metals, 2018(7): 186-187.

[22] 孙志华, 高健, 王强, 等. Al-Cu-Mg系铝合金耐环境腐蚀性能研究[J]. 装备环境工程, 2015, 12(4): 27-31.

SUN Zhi-hua, GAO Jian, WANG Qiang, et al. Corrosion Behavior of Al-Mg-Cu Aluminum Alloy[J]. Equipment Environmental Engineering, 2015, 12(4): 27-31.

[23] PEROVIC A, PEROBIC D D, WEATHERLY G C, et al. Precipitation in Aluminum Alloys AA6111 and AA6016 [J]. Scripta Materialia, 1999, 41(7): 703-708.

[24] BURGER G B, GUPTA A K, JEFFREY P W, et al. Microstructural Control of Aluminum Sheet Used in Automotive Applications[J]. Materials Characterization, 1995, 35(1): 23-39.

[25] MURTHA S J. New 6××× Aluminum Alloy for Automotive Body Sheet Applications[J]. SAE Transactions, 1995(1): 657-666.

[26] DAVIES G. Materials for Automobile Bodies[M]. Oxford: Pergamon, 2003: 129-133.

[27] 迟蕊, 王家毅, 刘晓滕, 等. 6016铝合金包边开裂组织性能研究[J]. 锻压技术, 2021, 46(2): 82-86.

CHI Rui, WANG Jia-yi, LIU Xiao-teng, et al. Study on Microstructure and Properties for 6016 Aluminum Alloy Hemming Crack[J]. Forging & Stamping Technology, 2021, 46(2): 82-86.

[28] ROMETSCH P A, ZHANG Y, KNIGHT S. Heat Treatment of 7××× Series Aluminium Alloys-Some Recent Developments[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2003-2017.

[29] CHILDREE D. High-Strength Aluminum Automotive Alloy[J]. Advanced Materials & Processes, 1998, 154(3): 27-29.

[30] 汪小锋. 汽车用Al-Mg-Si-Cu系合金冲压成形性能的优化及其相关机理研究[D]. 北京: 京科技大学, 2016: 2-10.

WANG Xiao-feng. Deep Drawability Optimization and the Related Mechanism of Advanced Al-Mg-Si-Cu Alloys for Automotive Application[D]. Beijing: University of Science and Technology Beijing, 2016: 2-10.

[31] 张岩, 胡皓, 刘旭东, 等. 双级时效对7021铝合金力学性能的影响[J]. 铝加工, 2019(4): 48-51.

ZHANG Yan, HU Hao, LIU Xu-dong, et al. Effect of Two-Stage Agings on the Mechanical Properties of 7021 Aluminum Alloy[J]. Aluminium Fabrication, 2019(4): 48-51.

[32] OGER L, ANDRIEU E, ODEMER G, et al. Hydrogen-Dislocation Interactions in a Low-Copper 7××× Aluminium Alloy: About the Analysis of Interrupted Stress Corrosion Cracking Tests[J]. Materials Science and Engineering A, 2020, 790(7): 139654.

[33] 苑锡妮, 杨兵, 曾渝. 5×××系铝合金汽车板研究进展[J]. 轻合金加工技术, 2018(6): 8-13.

YUAN Xi-ni, YANG Bing, ZENG Yu. Research Development of 5××× Series Al Alloy Sheet for Automotive[J]. Light Alloy Fabrication Technology, 2018(6): 8-13.

[34] 王亮, 张泽东, 杜敏, 等. 铝合金汽车板罗平线的影响因素[J]. 理化检验(物理分册), 2020, 56(2): 21-24.

WANG Liang, ZHANG Ze-dong, DU Min, et al. Influence Factors of Roping Line of Aluminum Alloy Automobile Panel[J]. Physical Testing and Chemical Analysis (Part A: Physical Testing), 2020, 56(2): 21-24.

[35] KRAMER L, PHILLIPPI M, TACK W T, et al. Locally Reversing Sensitization in 5××× Aluminum Plate[J]. Journal of Materials Engineering & Performance, 2012, 21(6): 1025-1029.

[36] 傅垒, 李利, 黄鸣东, 等. 5754铝合金板材冲压成形材料模型研究与应用[J]. 中国有色金属学报, 2020, 30(1): 18-25.

FU Lei, LI Li, HUANG Ming-dong, et al. Investigation and Application on Material Model in Sheet Forming of 5754 Aluminum Alloy[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(1): 18-25.

[37] WEI W, ZHAO Y, MORRIS J G. The Effect of Mg Precipitation on the Mechanical Properties of 5××× Aluminum Alloys[J]. Materials Science & Engineering A, 2005, 392(1/2): 136-144.

[38] HIRSCH J. Automotive Trends in Aluminium- the European Perspective[J]. Materials Forum, 2004, 28(1): 15-23.

[39] GENG Y X, ZHANG D, ZHANG J S, et al. On the Suppression of Lüders Elongation in High-Strength Cu/Zn Modified 5××× Series Aluminum Alloy[J]. Journal of Alloys and Compounds, 2020, 834: 155138.

[40] GENG Y X, ZHANG D, ZHANG J S, et al. Zn/Cu Regulated Critical Strain and Serrated Flow Behavior in Al-Mg Alloys[J]. Materials Science & Engineering A, 2020, 795: 139991.

Research Progress of Wrought Aluminum Alloy for Automobile Body Sheet

ZHANG Zhen, WANG Hong-bin, WANG He, ZHANG Di, ZHANG Ji-shan

(State Key Laboratory of Advanced Metals and Materials, University of Science and Technology Beijing, Beijing 100083, China)

Based on the background of automobile lightweight, aluminum alloy has become the preferred material for automobile sheets because of its excellent comprehensive properties. In this work, the research progress of wrought aluminum alloys for automobile body sheets was reviewed. The application status of 2×××, 5×××, 6××× and 7××× series wrought aluminum alloys for automobile body sheets was reviewed. Based on the research results of domestic and foreign researchers, the advantages and disadvantages of various strains of wrought aluminum alloy used in automobile body sheet were analyzed. On this basis, the main strengthening methods, common components and application status of each series of alloys were emphatically introduced, and the application properties of automotive body sheet materials were summarized. Finally, the performances of all kinds of wrought aluminum alloys in automobile body sheets were summarized, and the application prospect and main research and development direction of wrought aluminum alloys in automobile body sheets were prospected.

automobile body sheet; wrought aluminum alloys; strengthening method; formability

10.3969/j.issn.1674-6457.2022.01.009

TG146

A

1674-6457(2022)01-0071-08

2021-11-19

国家自然科学基金(51971019,51571013)

张震(1993—),男,博士生,主要研究方向为新型交通用铝合金开发设计和电磁冶金等。

张迪(1978—),男,博士,研究员,主要研究方向为新型交通用铝合金开发设计、铝合金的焊接、电磁冶金等;张济山(1957—),男,博士,教授,主要研究方向为铝、镁等轻合金先进制备成形工艺全程工艺优化,新型汽车、船舶、航空用铝合金的研究与开发等。