液压支架立柱维修及再制造精度提升研究

2022-02-17刘混田

刘混田

(国能神东煤炭集团设备维修中心,内蒙古 鄂尔多斯 017200)

0 引言

液压支架在综采工作面起支护、推移作用,其中支护主要的承载部件是立柱,立柱是乳化液介质的液压缸。立柱的抗腐蚀性受乳化液浓度、成分等影响,立柱的主要失效形式就是活塞杆及缸筒锈蚀,造成密封失效[1],立柱的维修、再制造精度影响其后期使用性能和寿命。

经调研,各立柱维修再制造厂家重点关注表面材质的改进及耐腐蚀层的厚度,经尺寸修复、强化处理后恢复到原尺寸精度[2],按照现行标准,立柱活塞杆外圆、缸筒内圆公差等级普遍偏大,外圆尺寸可能落在较小尺寸范围,内圆尺寸可能落在较大尺寸范围,有效的表面厚度层薄,抗磨损、抗腐蚀余量减少。立柱各部件对腐蚀、磨损比较敏感,整体耐腐蚀、耐磨损性能存在不足,有较大的改善提升空间。

1 目前液压支架立柱加工精度分析

1.1 活塞杆加工精度提升的意义

液压支架立柱和其他小千斤顶的活塞杆维修、再制造精度在2010年以前通常选f9,表面粗糙度Ra0.4 μm,活塞杆与密封件是软配合,密封材料有弹性,可以压缩,加工精度从装配的角度能够满足要求,按照《MT 313—1992液压支架立柱技术条件》3.3.2.3要求,活塞杆密封配合面的尺寸精度不得低于f9[3]。如图1所示,活塞杆3和缸口1之间有较大的间隙F,最大可能达到0.2 mm,实际没有严格意义的配合关系。活塞杆3和密封2接触,密封2是弹性材料,压缩率可以达到10%以上。

1-缸口;2-密封;3-活塞杆图1 活塞杆与密封闭装配关系Fig.1 Assembly relationship between piston rod and seal

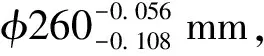

实践证明,活塞杆公差等级选f9级偏大,按照最大实体原则,公差等级越大,杆直径的下偏差越小,杆的最小直径越细,理论上磨损、腐蚀余量越小,使用寿命缩短,可维修性变差。以φ260 mm的活塞杆为例,f9级的上偏差-0.056 mm,下偏差-0.186 mm,有效表面厚度薄,f8级的上偏差同样是-0.056 mm,下偏差是-0.137 mm[3],有效表面厚度厚,如图2所示。

从图2中可以看到f8、f7级活塞杆实体尺寸分布在尺寸较大的区域,有更多的尺寸余量耐受磨损、腐蚀。如果达到f7级,下偏差-0.108 mm,比f9级活塞杆下偏差-0.186 mm增加0.078 mm,增加约41.9%的富余量,有效耐磨损、耐腐蚀层厚度更大,公差范围更趋于合理。

图2 活塞杆不同公差等级尺寸偏差示意Fig.2 Dimensional deviation of piston rod at different tolerance grades

活塞杆频繁伸缩动作将产生磨损,杆直径不断缩小,到极限尺寸就产生超差甚至密封失效。现有外圆加工设备的加工精度不止f9精度,经济加工精度可以做到f8、f7,越高的加工精度可以使直径越大,越能满足腐蚀、磨损的工况要求。

李苗苗等[5]研究了唇形密封圈安装过盈量对密封圈接触压力的影响,过盈量指在自由状态下唇形密封圈唇口内径与轴径之差,样本轴径630 mm,过盈量取0.5~1.0 mm。理论和经验都证明活塞杆起到密封作用的公差带很窄小,仅为1 mm,外圆表面有效利用厚度有限,须认真研究利用。

液压支架立柱以乳化液为介质,活塞杆以前的表面防腐工艺以电镀为主,外圆表面加工精度受电镀等工艺影响,具体分析如下。

电镀加工:电镀加工较机械加工不易实现尺寸控制,后期靠机械加工控制加工精度将会大幅增加成本,公差选择偏大符合早期的工艺条件。

活塞杆:活塞杆与密封是软配合,活塞杆公差范围选择较大的f9,按一般配合零件选择公差等级能满足工作需要,制造厂家对后期维修性关注度不高。

镀层厚度:电镀受贵金属价格限制,一般尽可能控制电镀层厚度使其值最小。活塞杆电镀层以满足性能要求的下限为最低要求,从经济性、性价比考虑选择f9是可行的。

1.2 活塞杆电镀工艺尺寸链对其精度的影响

电镀活塞杆工艺一般是磨削—电镀—抛光,文献中查到的工艺几乎全部是镀后抛光,较少采用磨削,磨削易起层、脱落,影响产品质量[6]。活塞杆成品电镀层厚度0.05~0.08 mm,电镀工艺的特殊性是造成活塞杆最后精度选择f9级的主要原因。活塞杆电镀工艺尺寸链,如图3所示。

在电镀前尺寸dq、镀层厚度Z、抛光加工余量P、设计尺寸d组成的尺寸链中,电镀前尺寸dq是直接加工测量,是组成环;抛光余量P一般很小,抛光不能提高工件尺寸精度和形状精度[7],P的经验值是0.002~0.005 mm,影响很小不计算;电镀层厚度Z通常主要是由电镀液成分和电镀时间进行控制,测量时已经影响到了活塞杆的直径,从这个角度来看电镀工艺尺寸链,电镀层厚度也是组成环。活塞杆设计尺寸受电镀前尺寸、镀层厚度影响,设计尺寸的公差是后两者的叠加,活塞杆设计尺寸是间接得到的,实际为封闭环。

Dq-电镀前尺寸,公差是δdq;Z-电镀层原始厚度,公差是δz;D-活塞杆设计尺寸,公差是δd;P-电镀层抛光余量,公差是δp图3 活塞杆电镀、抛光工艺尺寸链Fig.3 Dimension chain of piston rod electroplating and polishing process

以φ260 mm活塞杆为例,计算依靠传统的电镀-抛光工艺能达到的经济精度。封闭环公差是各组成环公差的和。

δd=δdq+δz

δd=δdq+δz=0.112 mm

对照标准公差数值,φ260 mm外圆f8精度公差为0.081 mm,f9精度公差为0.13 mm,活塞杆最终精度在IT 8~9,实际考虑到电镀尺寸精度不易保证,旧标准通常选择IT 9精度是工艺条件决定的。后期的《GB 25974.2—2010煤矿用液压支架第2部分立柱和千斤顶技术条件》规定“活塞杆密封配合面的尺寸基本偏差为f,公差等级应不低于IT8”[8]。

近年来在液压支架立柱的维修、再制造工作中已经执行《GB 25974.2—2010》,中缸、活柱外圆表面最终精度要求提高为f8。

1.3 缸筒内圆加工精度分析

缸筒内圆加工精度目前普遍选H9,表面粗糙度Ra0.4 μm,按照《MT 31—1992液压支架立柱技术条件》3.3.1.3要求,缸筒内孔密封配合面的尺寸精度不得低于H9,后期的《GB 25974.2—2010》同样要求缸筒内圆公差等级不低于IT9。缸筒内圆一般不做防腐处理,内表面传统加工工艺通常采用镗削—滚光工艺,正常情况下浸泡在乳化液介质中,依靠乳化液的防锈、防腐、润滑性能防腐蚀[9]。缸筒内圆受乳化液质量的影响,腐蚀是主要的失效原因,腐蚀将使内径变大超差。

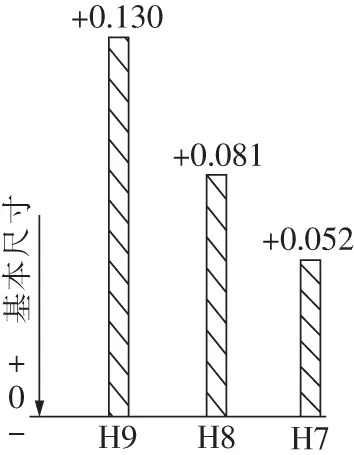

按照最大实体原则,缸体内径公差等级越大,内径实际尺寸越大。以300 mm缸体内圆为例,缸体起密封作用的公差带同样在H9级精度公差带附近,H9级精度的上偏差是0.130 mm,H8级精度的上偏差是0.081 mm,H8级孔的最大实体直径小,相差0.049 mm,H8级精度比H9级的材料实体中密封有效厚度层多出约37.7%,精度提高将直接提升缸体的抗磨损、抗腐蚀性能并延长使用寿命,如图4所示。

图4 立柱外缸内径不同公差等级尺寸偏差示意Fig.4 Dimensional deviation of different tolerance grades of inner diameter of column outer cylinder

缸体内圆是和活塞上的密封形成配合,单纯考虑公差与配合的需要,H9级精度能够满足要求,与活塞杆一样,缸体内圆有效密封尺寸带需要认真研究利用,设备使用、维护、维修是系统性工作,在目前加工装备能力提升的情况下应该考虑提高零部件的加工精度,保证耐腐蚀层的有效厚度,延长零部件的使用寿命。

内圆加工传统工艺为粗镗—精镗—滚压,经过几次装卡转换,加工误差较大,加工质量不稳定[10],受工艺限制立柱缸体内圆的传统精度要求是H9。

2 立柱加工制造精度的改进与提升

2.1 活塞杆制造精度的改进与提升

现在高端液压支架立柱的活塞杆采用激光熔覆不锈钢工艺,熔覆层厚度接近1 mm,加工余量大,最终加工尺寸完全是机械加工精度来控制,后续精加工精度控制更加方便。

激光熔覆再制造立柱的工艺是:粗车—激光熔覆—粗车—精车—抛光,激光熔覆后重新按毛坯件进行加工,每一步工序独立控制加工精度,最终设计精度可由最后一步工序独立控制,特别是数控车床的推广使用,活塞杆的最终精度控制在f7完全可能,考虑到配合的需要和经济性,结合抗腐蚀的需要,目前加工精度调整为f7是可行的。

2.2 立柱缸体内圆加工精度的改进与提升

立柱缸体内圆在机械加工一般比外圆的加工精度低一级,外圆f6精度,孔选择H7精度,外圆选f7精度,孔则是H8精度,以此类推。同样是基于加工能力的提升,立柱缸体内圆的加工精度具备提升到H8级的条件。

目前精加工工艺有珩磨和整体刮削滚光,珩磨能获得较高的加工精度,加工精度为IT7~IT6[11],加工主流方向是刮削滚光工艺,生产效率高,刮削一次走刀,缸筒重复加工精度可达H8左右[12]。针对目前的实际工艺情况,将缸筒的精度调整为H8,工艺上没有增加成本,延长了缸筒使用寿命,受到煤矿用户的认可。

3 结论

(1)矿用乳化液介质的液压缸耐腐蚀性较差,提高其内、外圆加工精度可以提高耐腐蚀性能,延长使用寿命。

(2)随着加工设备的技术进步,液压支架立柱活塞杆的精度可以提高到f7,缸体内圆可以提高到H8,更有利于后期的耐磨损、耐腐蚀需要,能延长零部件实际使用寿命。

(3)可预见随着激光熔覆技术、数控车床、刮削滚光等技术的应用,煤矿液压支架的加工精度将得到进一步的提升,设计将进一步优化。

(4)相关企业要根据国家标准、行业标准和企业实际条件及时制订企业标准,切实指导规范企业技术工作。