含夹矸煤巷帮部破坏机理与控制技术

2022-02-17司建锋张东昕

司建锋,石 蒙,陈 真,张东昕,李 攀

(1.陕西小保当矿业有限公司,陕西 榆林 719302;2.天地科技股份有限公司开采设计事业部,北京 100013;3.中煤科工开采研究院有限公司,北京 100013)

0 引言

榆神矿区新建特大型矿井小保当一号煤矿首采面顺槽快速掘进过程中,遇到了含夹矸地段煤巷片帮严重问题,巷道成形差,掘进速度被拖慢等问题,影响工作面成形进度。关于含夹矸巷道的变形破坏,国内学者进行了相关的研究,得出一些有意义的成果。余国猛[1]通过数值模拟发现软弱夹矸是煤巷围岩变形破坏的薄弱结构,容易引起邻近围岩的塑性破坏。黄庆享等[2]总结深部含软弱夹层巷道的研究成果得出,软弱夹层位置对岩巷应力集中程度、岩体强度和稳定性都具有显著影响。吴顺川等[3]通过理论分析得出夹矸-煤组合结构破坏失稳与接触面条件及力学环境有关。胡兴涛[4]通过钻孔窥视手段研究了含夹矸巷道掘进与稳定阶段帮部裂隙演化与变形发展规律,提出浅部强力支护来控制裂隙发育的对策。以上研究成果为含夹矸巷道帮部破坏成因研究提供了一定的思路指导,基于小保当一号煤矿含夹矸煤巷生产地质条件,分析其片帮发生机理,并提出针对性的控制技术。

1 工程背景

1.1 工程概况

小保当一号煤矿首采面112201工作面主采2-2号煤层,煤层平均厚度为5.8 m,顶底板以中粒砂岩、粉砂岩为主,稳定程度高,煤层埋深约350 m,近水平赋存。首采面2-2号煤层掘进里程0~2 090 m范围内煤层含夹矸,夹矸岩性为细粒砂岩,夹矸厚度100~1 300 mm,平均厚度500 mm,夹矸位置靠近煤层中线,距煤层底板2 000 mm左右。辅运顺槽掘进至600 m左右开始,矿压显现明显增大,煤炮声频繁,巷道片帮严重,最大片帮深度达0.5~0.6 m,支护工作必须在片帮结束后才能进行,严重影响掘进速度,而且锚杆支护后仍有明显片帮现象,对安全掘进造成较大影响。

1.2 含夹矸煤巷帮部破坏原因分析

根据国内对于含夹矸巷道围岩破坏机理的研究成果,结合小保当一号煤矿含夹矸煤巷生产地质条件与破坏特征,分析帮部破坏成因主要有以下几个方面。

1.2.1 水平应力作用显著

根据地质力学测试结果,最大水平主应力方向与辅运顺槽轴向夹角为82°左右,致使地应力对巷道影响较大。通常来说,水平应力对顶底板变形破坏较大,但是对于煤-矸结合的帮部,煤岩接触面在水平应力作用下可能发生非均匀变形[5-6]。同样围岩结构的大巷与顺槽方向垂直,大巷基本没有片帮现象,可以说明水平应力影响是帮部破坏的主要原因之一。

1.2.2 煤-矸物理力学性质差异大

帮部夹矸岩性为细粒砂岩,与煤的强度、弹性模量等物理力学参数有较大差异,巷道掘进后应力重分布,造成煤-矸非均匀性应力积聚与变形,接触面发生滑移破坏[7],造成脆性破坏并片落。

1.2.3 支护参数设计存在问题

原设计帮部支护采用直径为20 mm屈服强度335 MPa的锚杆,长度为2.4 m,间排距为1 000 mm,采用钢筋托梁联接,菱形金属网护表。锚杆强度足够,但预紧力仅为100 N·m,主动支护力弱,而且钢筋托梁护表面积较小,不利于预应力有效扩散,锚杆支护达到的护表能力不强,一般条件下没有问题,但片帮条件下无法满足控帮要求。

2 数值模拟分析

2.1 模型参数

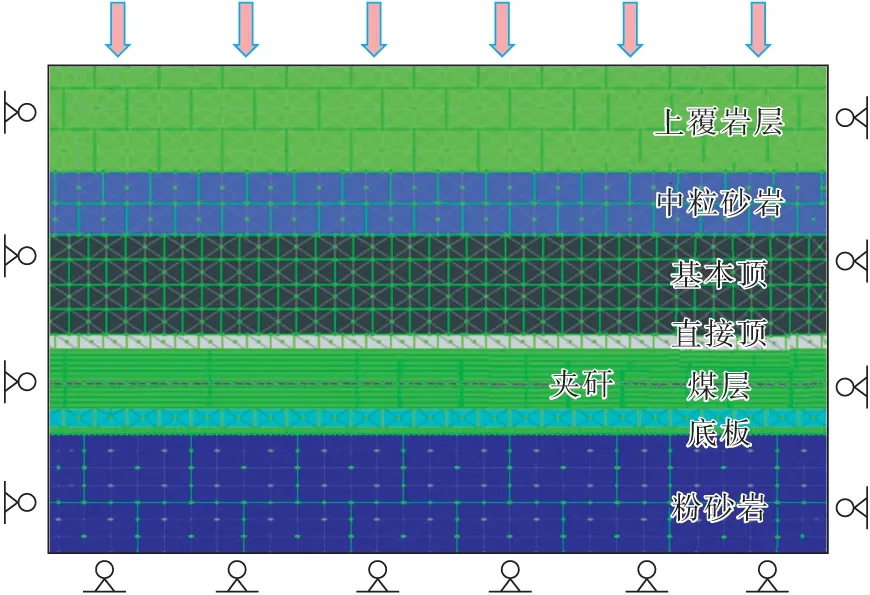

为模拟夹矸赋存特征对巷道变形破坏的影响,基于112201辅运顺槽工程实际,构建UDEC数值模型如图1所示,模型参数见表1。数值模型长75 m,高50 m,巷道位置在模型煤层中部,沿底板掘进,左右两边各留34.5 m以消除边界影响,模型左右两边限制水平位移,即vx=0,模型下方限制纵向位移,模型上方施加边界应力15 MPa。2-2号煤层中部距底板2 m处有一层厚度0.5 m的细粒砂岩夹矸,直接顶为1.5 m厚粉砂岩,基本顶为9.5 m厚细粒砂岩,底板为厚度2 m的粉砂岩,底板下方有0.5 m厚的煤线。

图1 顺槽数值模型Fig.1 Numerical model of mining roadway

表1 数值模型参数

2.2 夹矸赋存参数对巷道围岩变形破坏的影响

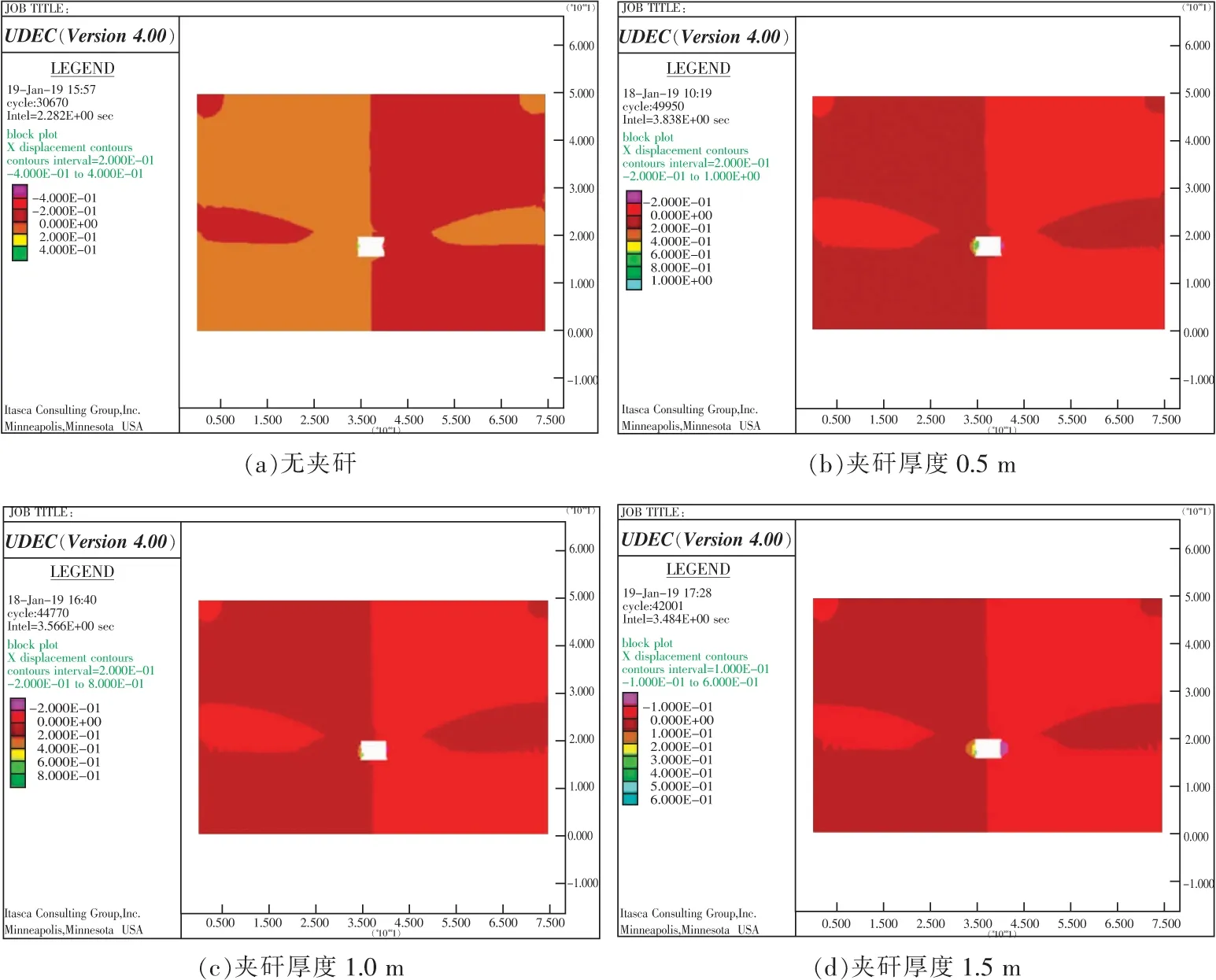

分别对无夹矸条件下以及夹矸厚度分别为0.5 m、1.0 m以及1.5 m这3种条件下巷道开掘后的变形情况进行数值模拟,通过对比分析数值模拟结果以得出细粒砂岩夹矸对巷道围岩稳定性的具体机制,数值模拟结果如图2所示。可以看出,夹矸的赋存参数对巷道两帮稳定性影响极大,无夹矸条件下巷道两帮仅有部分碎煤发生片落,两帮煤体内部仅有少量裂隙,巷道围岩整体稳定性良好。含夹矸条件下,夹矸厚度越小,稳定性越差,夹矸沿原生裂隙破断变形的同时周边煤体在其影响下同步发生较大变形,随着夹矸厚度增加,夹矸层稳定性提高,围岩稳定性逐渐变好,夹矸厚度为0.5 m时,右帮出现煤体沿夹矸原生裂隙整体失稳破坏的现象,片帮深度为0.5 m。不同夹矸厚度条件下巷道围岩位移情况如图3、4所示。

图2 不同夹矸厚度下巷道围岩变形模拟结果Fig.2 Simulation results of roadway surrounding rock deformation under different gangue thickness

图3 不同夹矸厚度下巷道围岩水平位移对比Fig.3 Comparison of horizontal displacement of roadway surrounding rock under different gangue thickness

对比分析不同夹矸厚度下巷道围岩的水平、垂直位移可知,两帮变形在夹矸厚度为0.5 m时最大,最大水平位移量发生在左帮,煤体发生失稳破坏,变形量1 000 mm,最大垂直位移发生在顶板,变形量480 mm;无夹矸情况下巷道围岩稳定性最好,最大水平位移仅为200 mm,部分碎煤片落,最大垂直位移仅为120 mm。

2.3 掘进方式对围岩稳定性影响的模拟研究

112201工作面2-2号煤层夹矸平均厚度0.5 m,在此条件下,提出分层掘进二次成巷以控制片帮的思路,对二次成巷进行数值模拟,同时与一次成巷下巷道变形进行技术经济对比,进而得出最优掘进方案。二次成巷拟定方案为上分层掘进时留1~1.5 m底煤掘进,下分层计划用连采机后退拉底煤的方式掘出,分层掘进二次成巷巷道破坏情况数值模拟结果如图5所示。

图4 不同夹矸厚度下巷道围岩垂直位移对比Fig.4 Comparison of vertical displacement of roadway surrounding rock under different gangue thickness

图5 分层掘进二次成巷巷道破坏示意Fig.5 Layered excavation and secondary roadway formation

二次成巷第1次掘进后,由于夹矸层位较低且两帮高度仅有3 m,巷道围岩稳定性良好,仅有左帮处煤体受夹矸原生裂隙影响,内部出现少量裂隙;对初掘巷道进行高强支护后第2次掘进时将剩余1.5 m底煤一次掘出,两帮裂隙明显增多,但在锚杆支护控制下,巷道围岩变形远小于图5(b)所示的巷道一次全部掘出时的变形,巷道稳定性良好,未出现煤体破坏现象。分层掘进过程中巷道围岩水平、垂直位移分别如图6、7所示。可以看出,初次掘进时巷道最大水平位移发生在两帮,变形量为100 mm,最大垂直位移发生在底板,底鼓量为80 mm;二次掘进后巷道最大水平位移发生在两帮,变形量为200 mm,最大垂直位移发生在顶板,最大变形量为100 mm。分层掘进二次成巷现场应用后,片帮现象大幅减轻,巷道支护速度与支护质量得到提高,掘进效率提高了70%。

图6 掘进过程中巷道水平位移对比Fig.6 Comparison of roadway horizontal displacement during excavation

3 “关键区”强韧护表支护技术

对于特殊含夹矸复杂结构煤层巷道小保当一号煤矿112201工作面顺槽来说,由于夹矸存在导致煤层结构复杂化,帮部夹矸赋存附近区域为巷道的关键区,严重片帮也发生于该区域。针对该关键区,提出强韧支护技术,即大幅度提高锚杆预紧扭矩至400 N·m,并添加大面积护表构件W钢护板(尺寸为450 mm×280 mm×4 mm),将锚杆托板形成的预应力有效传递、扩散到围岩内部,从而大幅增强关键区薄弱围岩的韧性[8-12],使其在开挖后的应力释放过程中不会发生频繁片落现象,从而有效控制片帮现象,增加巷道整体稳定性,“关键区”强韧护表支护技术原理如图8所示。经现场应用,锚杆支护后没有再出现片帮现象,控帮效果显著。

图7 掘进过程中巷道垂直位移对比Fig.7 Comparison of roadway vertical displacement during excavation

图8 “关键区”强韧护表支护技术原理示意Fig.8 Principle of high strength and toughness support technology in “key area”

4 结论

(1)分析得出小保当一号煤矿112201工作面回采巷道片帮原因,主要为水平应力作用显著,煤-矸物理力学性质差异大,支护参数设计存在问题。

(2)含夹矸条件下,夹矸厚度越小,帮部稳定性越差,分层掘进二次成巷有利于控制片帮并能有效提高掘进效率。

(3)提出了“关键区”强韧护表支护技术,实现锚杆支护高预应力并使其有效扩散,大幅增强关键区薄弱围岩的韧性,控帮效果显著。