变换汽提塔顶冷凝液加药脱硫试验与研究

2022-02-17王图钦马小东程军锋

王图钦,马小东,程军锋

(陕西长青能源化工有限公司,陕西 凤翔 721405)

0 引 言

陕西长青能源化工有限公司(简称长青能化)600kt/a甲醇装置自2013年5月投产以来,总体运行状况较好;其工艺路线为GE水煤浆加压气化、耐硫变换、林德低温甲醇洗、卡萨利低压甲醇合成与三塔双效精馏(预塔、加压塔、常压塔,并设有甲醇回收塔)工艺。其中,变换汽提塔顶冷凝液流量约12m3/h,在初步设计中,这股冷凝液送锅炉氨法烟气脱硫系统作为补充氨源,但生产实践表明,单塔低压汽提法塔顶冷凝液无法用于热电锅炉烟气氨法脱硫[1],只好将其送入气化系统磨煤机中,这又造成氨在气化和变换系统中循环积累——变换汽提塔顶冷凝液中NH3含量高达2%~6%、H2S含量约300~500mg/L,是原设计值的5倍左右,故称之为含硫氨水。

目前,业内对含硫含氨酸性水的处理,带氨精制的酸性水汽提法最为有效。单塔加压侧线抽氨汽提法和双塔加压汽提法的优缺点及其应用等论述较多,有资料表明,处理规模为150~200 t/h的酸性水汽提装置投资约5000多万元[2]。变换工艺冷凝液的NH3浓度约为炼厂酸性水NH3浓度的1/3,所含H2S浓度约为炼厂酸性水H2S浓度的1/15,气化系统高闪气用作汽提热源时使变换冷凝液CO2浓度约为炼厂酸性水CO2浓度的50倍[3]。从已成功运行的变换冷凝液氨回收装置来看,其汽提流程比炼厂酸性水汽提装置的流程长、设备多,而煤化工装置规模相对较小,氨回收装置产出物价值不足以抵消蒸汽和电力消耗等运行费用,经济效益差。

针对煤化工装置变换汽提塔顶冷凝液(含硫氨水)无法用于氨法烟气脱硫系统的问题,以及变换冷凝液氨回收装置高投入和低产出的现状,借鉴污水脱硫技术,认为采用药剂氧化法或药剂沉淀法处理低压汽提塔顶的含硫氨水,或可使其能够用于氨法烟气脱硫。为此,长青能化在前期探索与实践的基础上,进行了双氧水处理含硫氨水的实验室试验和工业试验等,以下对有关情况作一简介。

1 药剂氧化法脱硫

药剂氧化法在污水处理领域应用较多,污水中加入常见的氧化剂如次氯酸钠或双氧水,可以起到脱除微量H2S的作用。

1.1 次氯酸钠

H2S的稳定性远比氨要弱,其还原性则比氨强。故次氯酸钠加入含硫氨水中时,优先与H2S反应生成硫代硫酸盐,其中一部分硫代硫酸盐将进一步氧化成硫酸盐[4]。但在次氯酸钠过量时,由折点氯化法除氨原理可知,次氯酸钠也可将氨氧化成N2,在此过程中,还可能生成联胺、氯胺等对环境有害的物质。

次氯酸钠的脱氨副反应除对环境有影响外,还会造成氨的损失,也即增大了次氯酸钠药剂的消耗量;其次,次氯酸钠脱氨将Cl-带入溶液中,会给氨法脱硫设备和管道带来腐蚀,故暂没有次氯酸钠处理含硫氨水的试验报道。

1.2 双氧水(过氧化氢)

上世纪90年代,镇江石化总厂化肥厂对变换冷凝液汽提产生的高浓度氨水 (含氨17.42%)进行了双氧水脱硫试验,脱硫效率高达96.58%[5]。2009年左右,中煤龙化哈尔滨煤制油有限公司针对煤焦油加氢产生的高浓度含硫含氨高分水(高分水为专用术语,意指煤焦油加氢过程中产生的含硫污水),开展了双氧水直接氧化、Fe盐沉淀过滤和加碱蒸发结晶生产Na2S等对比试验,试验结果表明,双氧水在脱硫脱氨时优先脱硫,并可以实现完全脱硫,但本试验方案的目标是废水达标处理而不是氨和硫资源的回收利用,双氧水药剂消耗过大,故最终采用了汽提+湿式氧化脱硫的组合工艺[6]。

2019年3月,长青能化对变换汽提塔分离器(V2107)的含硫氨水进行取样,在实验室做了8批次的双氧水脱硫试验,2019年4月中旬至6月在生产系统上开展了4次脱硫试验。

1.2.1 实验室双氧水脱硫试验

查阅相关资料,双氧水脱硫反应理论上分为三步:第一步为S2-氧化生成单质硫(硫磺);第二步为硫磺进一步氧化生成硫代硫酸根或亚硫酸根;第三步为硫代硫酸根(很不稳定)或亚硫酸根进一步氧化为硫酸根,并与溶液中氨反应生成稳定的硫酸铵。上述反应中,生成单质硫时H2O2/H2S(摩尔比,下同)为1,完全反应生成硫酸铵时H2O2/H2S为4。

试验中,当含硫氨水加入双氧水后,样本立即变为乳黄色,但随即褪色,双氧水过量越多褪色越快,反应过程中无硫磺沉淀生成。试验表明,加双氧水前后含硫氨水的pH基本无变化,H2O2/H2S=4~6时脱硫率可达90%以上。鉴于实验室双氧水脱硫试验结果尚可,决定下一步进行含硫氨水双氧水脱硫工业试验。

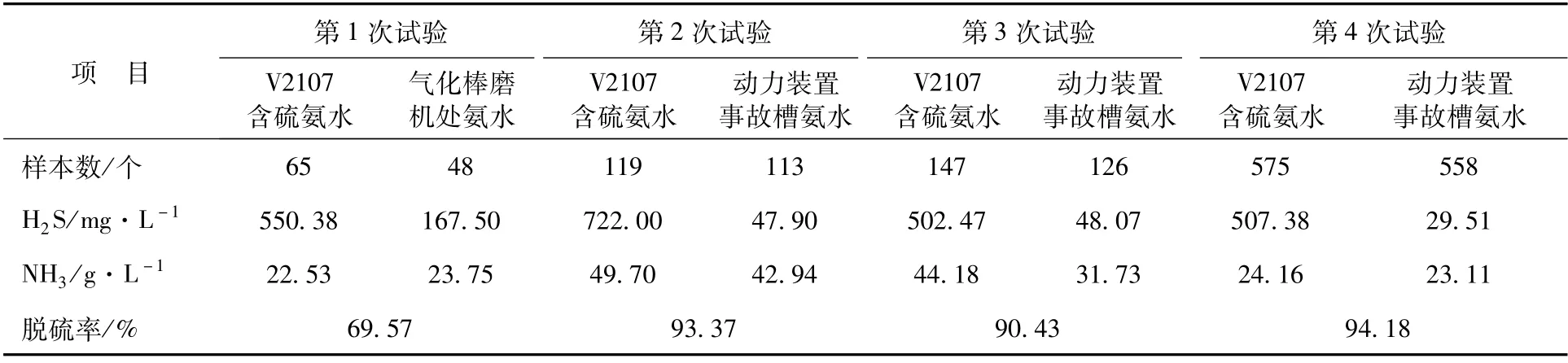

1.2.2 含硫氨水双氧水脱硫工业试验

2019年4月12—18日长青能化开始在生产系统上进行含硫氨水双氧水脱硫工业试验:在变换汽提塔分离器(V2107)底部出口液相管线上注入27.5%的双氧水,将经管道混合、氧化反应后的脱硫氨水送入气化系统磨煤机;其后,2019年4月19日至6月中旬,先后3次将经管道混合、氧化反应后的脱硫氨水送动力装置事故槽,作为氨法烟气脱硫系统补充氨源,前后4次试验数据(均值)见表1。可以看出:双氧水可以将含硫氨水中的S2-脱除到约30~50mg/L,脱硫率可稳定达到93%以上;经双氧水脱硫后,含硫氨水氨浓度略有下降,以样本数据量较大的第4次试验来验算,反应前后的氨损耗为1050 mg/L,其中H2S氧化、转化为硫酸铵消耗的氨量为513.42mg/L,故实际氨损耗为536.58 mg/L,相当于反应前氨浓度的2.22%,换言之,双氧水与氨几乎没有发生氧化反应,工业试验中出现的这种偏差,更大可能与系统工况波动、含硫氨水无计量及取样方面的因素等有关。

表1 含硫氨水双氧水脱硫工业试验数据

对各试验阶段的H2O2/H2S进行估算,含硫氨水量统一取12m3/h,此值乘H2S的均值含量得到H2S量,双氧水加入量除H2S量得到其估算摩尔比。通过此方法,估算出这4次试验的H2O2/H2S分别为1.60、2.00、2.95、4.82。可以看出,第2次和第3次试验的脱硫率分别为93.37%和90.43%,第4次试验H2O2/H2S超过了S2-全部生成硫酸铵所需的摩尔比,但脱硫率仅略有上升,达94.18%,这些反常现象可能一方面与系统生产波动、含硫氨水无计量及取样方面的因素等有关,另一方面可能与硫处于不同的状态及含硫氨水中有机杂质含量有关。

(1)截瘫患者肌肉无任何舒缩功能,同时静脉扩张,血流速度缓慢,血液淤滞呈高凝状态,易形成血栓[3]。早期多表现为下肢疼痛、压痛、肿胀、皮温升高,患肢无力、皮下静脉扩张和皮下淤点。截瘫患者由于长期卧床,下肢活动减少,加上多伴有感觉和运动功能障碍,对症状无法感知,因此,静脉血栓容易被忽视进而引发严重后果,导致康复训练无法顺利进行,甚至引发严重并发症。

1.2.3 氨法烟气脱硫系统补充脱硫氨水试验

初步设计中,变换汽提塔顶冷凝液送动力装置氨法烟气脱硫系统作为补充氨源。因此,氨法烟气脱硫系统补充脱硫氨水试验操作步骤为,将双氧水氧化处理后的脱硫氨水送入动力装置事故池,通过事故池泵将其送至氨法脱硫系统循环槽顶部加氨小室,与循环槽中浆液混合后进入脱硫塔吸收段循环吸收烟气中的SO2,并通过事故池泵出口阀来控制进入循环槽加氨小室的脱硫氨水量,同时通过加氨调节阀控制进入加氨小室的液氨量,以保证脱硫塔出口尾气SO2含量达标。

氨法烟气脱硫系统补充脱硫氨水第2次试验进行四五天后,脱硫塔浓缩段出现浆液变成糊状而不易沉淀、pH居高不下、离心机甩不出料的现象,且产品硫酸铵颜色从起初的白色逐渐发青呈水泥般颜色,硫酸铵产品颗粒变细、堆密度变小,导致本来装50kg产品的编织袋只能装40 kg产品等异常现象。氨法烟气脱硫系统补充脱硫氨水第3次试验,系统运行1周后也同样出现了上述状况,为维持系统正常运行,采用向脱硫塔浓缩段加稀硫酸控制pH在4.0以下的办法,但这无形之中增加了消耗,故最终不得不停止脱硫氨水作为氨法烟气脱硫系统补充氨源的试验。

2019年5月23日长青能化开始进行氨法烟气脱硫系统补充脱硫氨水第4次试验。本次试验将变换汽提脱硫氨水通过事故池泵直接送脱硫塔吸收段一段循环泵入口,同时将硫回收系统Claus尾气氨法脱硫单元的pH<3.0的硫铵浆液直接送入动力装置脱硫塔浓缩段,结果系统运行近两周后还是出现了脱硫塔浓缩段浆液pH高于4.0、硫酸铵结晶变细不易分离的现象,只是比第2次和第3次的试验情况稍好一些,基本上能维持动力装置氨法烟气脱硫系统的运行。

1.2.4 试验小结及后续改进意见

对试验期间脱硫塔浓缩段浆液pH高和硫酸铵结晶变细不出料的现象进行分析:首先是脱硫系统水平衡和氨平衡方面的问题,脱硫塔氨源由一股液氨变为脱硫氨水+液氨两股,与烟气中SO2的配比失衡,虽然脱硫塔出口尾气SO2含量未超标,但实际上总氨量已超过正常配比,再加上大量的脱硫氨水进入脱硫塔浓缩段,使得脱硫塔浓缩段浆液pH升高,影响亚硫酸铵的氧化和硫酸铵结晶的形成,进而导致无法正常出料;其次是脱硫氨水中H2S含量大致还在30mg/L左右,而氨法脱硫要求回收氨水中S2-含量不高于10mg/L,过多的H2S在脱硫塔中产生硫磺泡沫或形成其他金属硫化物的不定形沉淀物,影响了硫酸铵结晶的成长。后续改进意见:变换汽提塔分离器(V2107)处温度为70~90℃,使双氧水有较大损耗,应将V2107含硫氨水冷却至常温后再加药;增加含硫氨水在线流量计和在线分析仪,以精确控制H2O2/H2S;再者,有必要将氨法烟气脱硫系统由加液氨(加液氨不好操作,加量控制不精确)改为加氨水,增大加氨操作的弹性和精准性,以便控制系统氨平衡和水平衡。

2 药剂沉淀法脱硫

《氨法烟气脱硫工程通用技术规范》(HJ 2001—2018)规定,吸收剂采用回收的副产氨水时,S2-含量≤10mg/L。在《氨法烟气脱硫工程通用技术规范(征求意见稿)》编制说明中,提出采用沉淀分离的方法去除H2S等杂质的氨回收方法。

长青能化变换汽提塔顶含硫氨水中H2S设计浓度为0.01%、流量约12m3/h,其H2S总量约1.2kg/h。在含硫氨水返回气化系统磨煤机时,因循环积累导致变换汽提塔顶含硫氨水中的H2S含量高达500mg/L,但其H2S总量不会超过5kg/h。

药剂沉淀法是将溶液中的S2-转化为难溶的硫化物沉淀而予以除去,铵离子(NH+4)的硫化物、碱金属的硫化物全溶于水,碱土金属的硫化物微溶于水,其他金属的硫化物都具有难溶性,其中CuS、ZnS和FeS具有较小的溶度积,这三种金属(Cu、Zn、Fe)的氧化物和盐是较好的脱硫剂。

2.1 氧化锌/氧化铁精脱硫剂

工业上,有应用于液烃脱硫的氧化锌/氧化铁精脱硫剂。在洗涤-吸附法氨气精制流程中,也有氧化锌/氧化铁脱硫剂用于氨气中微量硫的脱除。但迄今为止还没有在氨水浸渍的条件下适用于固定床脱硫药剂的研发、中试及工业化应用报道。另外,氧化锌/氧化铁精脱硫剂价格昂贵,脱硫量较大时不经济。

2.2 硫酸铜和硫酸锌脱硫剂

五水硫酸铜和七水硫酸锌可与氨水中的硫化物生成CuS和ZnS沉淀,另一反应产物硫酸随即被氨水中和形成硫酸铵。在氨水中,当CuS或ZnS沉淀完全后,过量的药剂会与氨水反应,先生成Cu(OH)2或Zn(OH)2沉淀,此沉淀会继续与氨水反应生成硫酸四氨合铜或硫酸四氨合锌水溶性络合物,故需要通过溶液颜色等来判定H2S是否被完全脱除。另外,采用硫酸铜和硫酸锌作为脱硫药剂不太现实,这两种药剂价格昂贵,以年回收1000t氨计,即使按外购液氨计算其价值通常不到300万元,不考虑药剂过量的情况下,脱硫量按5kg/h计,几种脱硫药剂的年费用估算见表2。从溶度积来讲,沉淀物CuS和ZnS比FeS稳定,使溶液中硫化物更易脱除;但从全年药剂费用来讲,硫酸铜投入与产出持平,硫酸锌投入达产出的一半,而硫酸亚铁是最便宜也最有可能工业化的药剂。

表2 几种脱硫药剂的年费用估算

2.3 硫酸亚铁脱硫剂

硫酸亚铁与硫化物反应生成FeS黑色沉淀,但硫酸亚铁也可以和氨水反应生成Fe(OH)2白色絮状沉淀,接触空气后Fe(OH)2会被氧化成更稳定的灰绿色/红褐色Fe(OH)3沉淀,这些副反应致使药剂消耗增加。有试验表明,在焦化剩余氨水(焦化行业中焦炉气水冷洗涤后的溶液统称为剩余氨水,剩余氨水通过蒸氨脱酸进行回收处理)硫酸亚铁脱硫试验中,pH在8.5以上时其脱硫效率不足90%[7]。

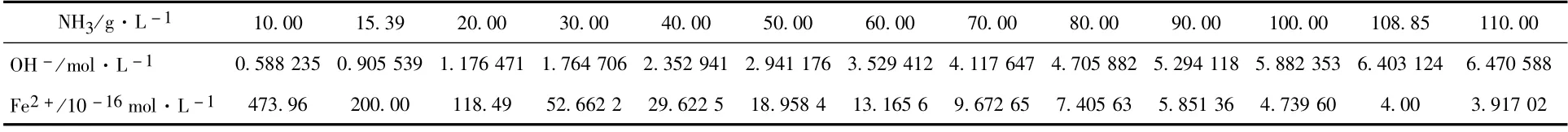

FeS、Fe(OH)2和Fe(OH)3这三种物质在常温下的溶度积(Ksp)分别为Ksp(FeS)=6.25×10-18mol2/L2、Ksp[Fe(OH)2]=1.64×10-14mol2/L2、Ksp[Fe(OH)3]=1.1×10-36mol2/L2。在含硫氨水中H2S含量为500mg/L的条件下,生成FeS的初始Fe2+浓度为4.0×10-16mol/L,要达到HJ2001—2018规范要求的S2-含量≤10 mg/L,则最终溶液中的Fe2+浓度应不低于2.0×10-14mol/L。由于含硫氨水中氨是足量的,硫酸亚铁脱硫剂是少量的,故生成Fe(OH)2沉淀的Fe2+浓度不会随脱硫剂的加入而变化,其理论计算见表3。可以看出,含硫氨水中NH3浓度在108.85g/L以上,只生成Fe(OH)2沉淀;含硫氨水中NH3浓度在108.85~15.39g/L之间,生成FeS和Fe(OH)2沉淀混合物;含硫氨水中NH3浓度在15.39g/L以下,只生成FeS沉淀。

表3 不同NH3浓度下生成Fe(OH)2沉淀的Fe2+浓度

含硫氨水的NH3浓度在20~60g/L时,FeS沉淀相较于Fe(OH)2沉淀的生成反应虽具有优势,但无法将S2-脱除到10mg/L以下;如控制含硫氨水中NH3浓度在1.5%以下,理论上用硫酸亚铁可以将S2-含量脱除至10mg/L,使其满足氨法烟气脱硫系统对回收氨水的要求,但药剂损耗会因NH3浓度低、溶液处理量大而稍有增高。其次,FeS和Fe(OH)2都是不定形沉淀,固液分离较难,需加入适量絮凝剂才能有效分离,会导致处理成本上升。

尽管聚合硫酸铁(PFS)和复合硫酸氯化铁(FeClSO4)在污水处理方面性能更优、应用更广,但这两种药剂会优先与氨水反应生成Fe(OH)3沉淀,使S2-无法转变成FeS沉淀,故不能将其用作含硫氨水的沉淀药剂。

3 结束语

总的来说,在炼化行业广泛应用的带氨精制的酸性水汽提装置投资高,而变换冷凝液氨回收装置比炼厂酸性水汽提装置的流程长、设备多。而煤化工装置产能较小,变换工艺冷凝液中氨总量较小,导致其设置氨回收装置经济效益差。

长青能化采用双氧水处理变换汽提塔顶冷凝的含硫氨水,虽说试验效果不太理想,但如果进一步攻关也有望解决硫酸铵结晶困难等问题。药剂氧化法脱硫,设备投资较少,日常运行费用仅为药剂费。以含硫氨水双氧水脱硫试验为例,21t的27.5%双氧水加入含硫氨水中脱硫后,可得到折纯量为31.5t的氨,而双氧水和液氨单价相近,与汽提法(带氨精制的酸性水汽提工艺)相比具有较高的经济价值。

药剂沉淀法脱硫也值得关注,初步设计中变换汽提塔顶含硫氨水NH3浓度不超过1%、H2S浓度不超过0.01%,满足硫酸亚铁脱硫(生成FeS沉淀)对NH3浓度的要求,故也应开展相关试验,如可行则可进一步降低氨法烟气脱硫系统的运行费用。此外,有条件的高校、科研机构还应继续开发和研究离子交换树脂和膜法脱硫以及回收氨的技术[8-11](这方面的资料很少且年代较早,目前难见到相关研究报道),以便高效、经济地回收利用变换汽提塔顶含硫氨水中的氨。